Как сделать биогаз: где и как в России добывают зелёную энергию

60 лет на пути созидания:Белгородская область успешно реализует проекты в сфере альтернативной энергетики

Белгородская область обладает значительным потенциалом для развития возобновляемых источников энергии.

В 2010 году компания «АльтЭнерго» ввела в эксплуатацию пять ветрогенераторов и солнечную электростанцию. Мощность каждого объекта составляет 0,1 МВт. Место расположения – хутор Крапивенские Дворы Яковлевского района. Использование энергии солнца признано достаточно перспективным – строительство солнечных электростанций в регионе будет продолжено.

Самым перспективным для Белгородской области направлением ВИЭ является биоэнергетика, в основе которой лежит переработка отходов сельскохозяйственной отрасли. За один только 2012 год в Белгородской области было произведено 1320 тысяч тонн мясной продукции. Суммарный годовой объём отходов отраслей птицеводства, свиноводства и разведения КРС в Белгородской области превышает 13 миллионов тонн.

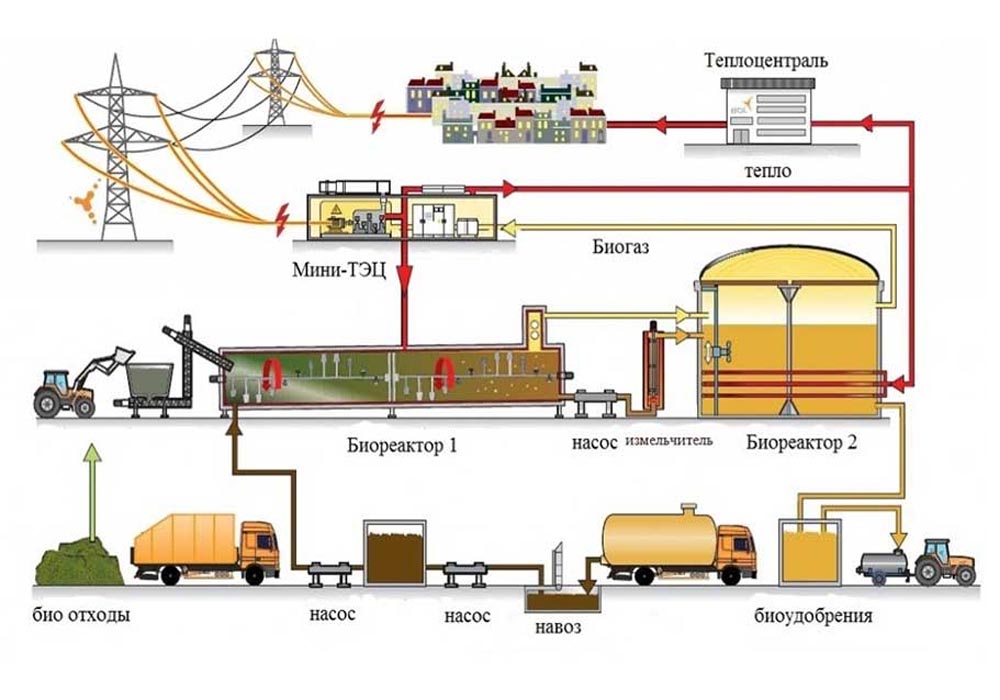

В Белгородской области действует крупнейшая биогазовая станция страны «Лучки» мощностью 2,4 МВт. 25 июня 2012 года она передала в сеть первую электроэнергию. Показатели работы биогазовой станции «Лучки» за год:

выработка электроэнергии — 19,6 млн кВт/ч,

выработка тепловой энергии — 18,2 тыс. Гкал,

получение органических биоудобений — 66,8 тыс. тонн,

переработка сырья — 73,4 тысячи тонны (в том числе 31 тыс. тонн свиноводческих стоков и 14,6 тыс. тонн отходов мясопереработки).

Сырьевой потенциал Белгородской области позволяет обеспечить функционирование биогазовых станций суммарной мощностью более 220 МВт.

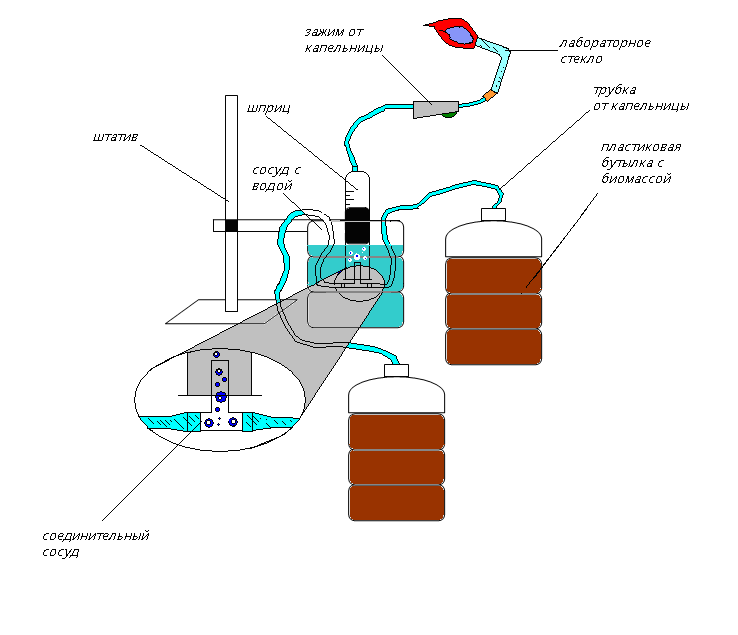

Сделать работу биогазовых станций более эффективной и экономичной помогает их миниатюрная копия — лабораторная биогазовая установка Белгородского института альтернативной энергетики, не имеющая аналогов в стране. Результаты производимых на ней экспериментов позволяют определить, какое количество и качество биогаза может быть выработано из различных видов сырья, а также оценить перспективность их применения на промышленных биогазовых станциях.

Белгородский институт альтернативной энергетики разрабатывает научную базу для генерации энергии из возобновляемых источников, а также развивает энергосберегающие и энергоэффективные технологии. БИАЭ изучает, какие виды оборудования для использования возобновляемых источников энергии наилучшим образом подходят к условиям региона, а также определяет места наиболее перспективного размещения генерирующих объектов. Для реализации областной программы по развитию возобновляемых источников энергии Белгородским институтом альтернативной энергетики уже подписаны соглашения о строительстве новых объектов ВИЭ с рядом зарубежных компаний, лидирующих в биогазовой отрасли.

Биогаз на СПГ — Переработка

Малотоннажные предприятия, производительностью до 100 тыс. т/год, с каждым годом играют все более значимую роль в структуре газовой промышленности. Это связано с растущей потребностью транспорта в СПГ, как моторном топливе, а также с тем, что капитальные вложения, сроки строительства и окупаемости у малотоннажного завода при правильной конфигурации проекта существенно меньше, чем у крупнотоннажного производства.

Развитию рынка малотоннажного СПГ способствует, ужесточение экологического регулирования на морском транспорте. Сейчас содержание серы в судовом топливе в Балтийском и Северном морях не должно превышать 0,1%. Подобные ужесточения ждут и другие акватории мира. Это заставит морских перевозчиков искать замену мазуту, одной из альтернатив которому является сжиженный газ.

Россия, которая построила первую малотоннажную установку в 1992 году, сегодня отстает от мировых лидеров малотоннажного СПГ. В настоящее время реализовано около двадцати проектов, тогда как в Китае эксплуатируются уже порядка 500 мини-заводов, работает около 200 тысяч автомобилей на СПГ, построено 20 бункеровочных понтонов для заправки судов и около 2 тысяч других инфраструктурных объектов. К 2025 году планируется удвоить эти показатели [1]. Малотоннажные заводы зачастую используют криогенное оборудование, спроектированное российскими производителями и пользующееся спросом за рубежом. По данным российской компании «Криогенмаш», значительная часть заводов по сжижению газа в Китае работают именно на российском оборудовании.

В настоящее время реализовано около двадцати проектов, тогда как в Китае эксплуатируются уже порядка 500 мини-заводов, работает около 200 тысяч автомобилей на СПГ, построено 20 бункеровочных понтонов для заправки судов и около 2 тысяч других инфраструктурных объектов. К 2025 году планируется удвоить эти показатели [1]. Малотоннажные заводы зачастую используют криогенное оборудование, спроектированное российскими производителями и пользующееся спросом за рубежом. По данным российской компании «Криогенмаш», значительная часть заводов по сжижению газа в Китае работают именно на российском оборудовании.

Использование биогаза

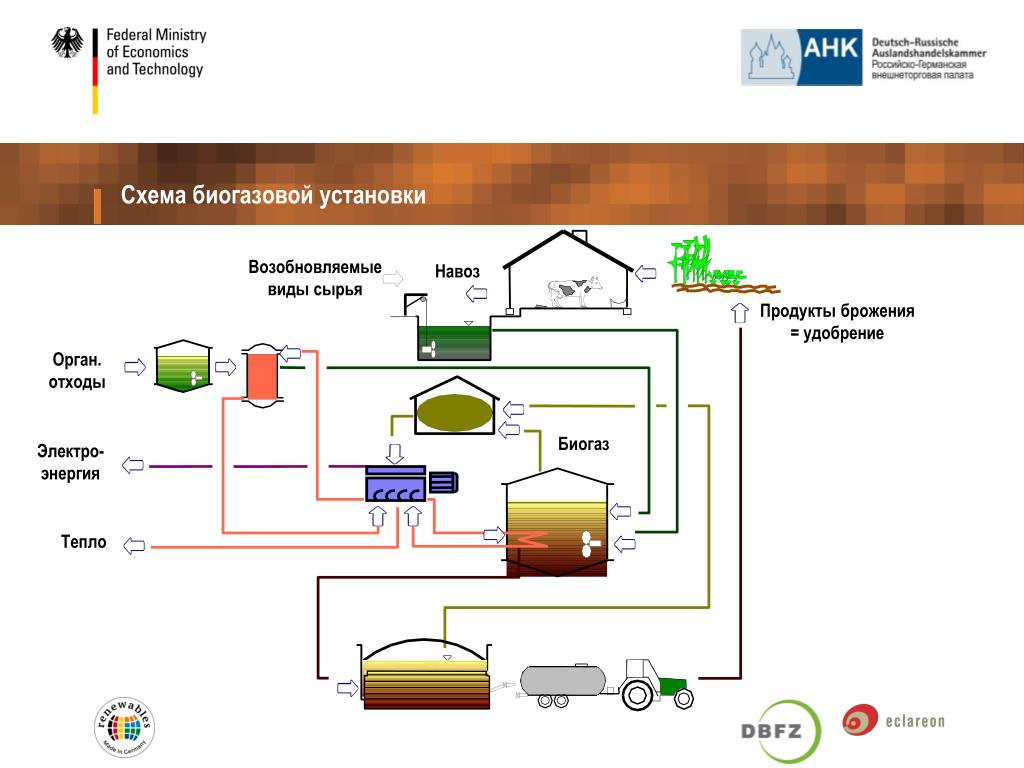

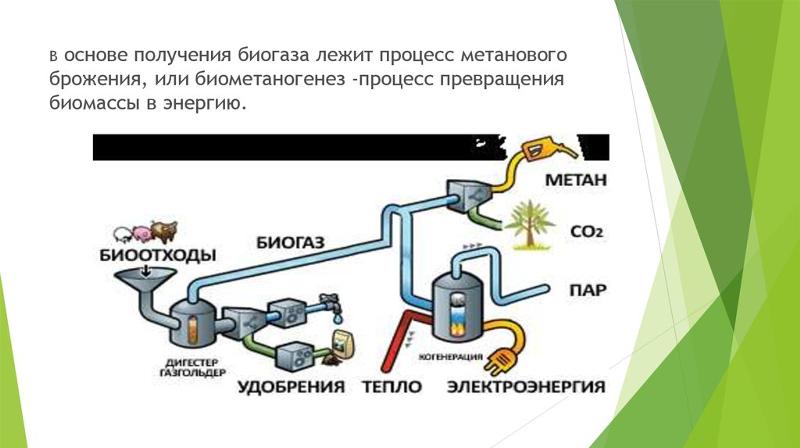

Биогаз – горючая газовая смесь, которая образуется при метаногенезе, микробиологическом анаэробном процессе метанового брожения. Налаживание данного процесса позволит сократить выбросы метана в атмосферу, тем самым снизив парниковый эффект. Кроме биогаза в ходе процесса образуется еще один ценный продукт — органические удобрения, которые в отличие от синтетических аналогов не загрязняют окружающую среду и грунтовые воды.

Сырьем для производства биогаза могут служить любые органические вещества: отходы животноводства, растениеводства, пищевой промышленности, сточные воды, органическая часть бытовых отходов. От используемого сырья будет зависеть состав биогаза, в среднем он может содержать 65% СН

Экономическое развитие любой страны связано с увеличением потребления энергоресурсов, но в последние годы вместе с ростом цен на ископаемые энергоресурсы произошло ужесточение экологической политики, кроме того традиционные источники энергии являются не возобновляемыми, поэтому существует необходимость в их экономии. Решением этих проблем является использование возобновляемых источников энергии, одним из которых и является биогаз.

Одной из причин развития производства биогаза в Европе стало принятие Директивы ЕС «20/20/20». Данная программа направлена на снижение выбросов углекислого газа на 20%, внедрение 20% производства энергии из возобновляемых источников и достижение 20% эффективности до 2020 года. Лидером по производству биогаза в Европе является Германия, в которой эксплуатируется около 8000 биогазовых установок. Это было достигнуто путем принятия фиксированных тарифов на электроэнергию и газ, в том числе биогаз, очищенный до биометана, который пригоден для впрыска в сеть, а также упрощением процедуры подключения к газовым сетям.

В России существует огромная проблема утилизации отходов, в том числе отходов агропромышленного комплекса, количество которых достигает 600 млн т/год. При этом большая часть этих отходов не утилизируется, а лишь вывозится и складируется, что влечет за собой множество экологических проблем: окисление почв и отчуждение сельскохозяйственных земель. В свиязи с этим существует большой потенциал для производства биогаза. По данным российского энергетического агентства (РЭА), используя существующий потенциал отходов сельского хозяйства страны, можно вырабатывать 60–70 млрд м3

биогаза. Этого объема достаточно, чтобы удовлетворить потребности в биогазе как внутри страны, так и в странах Западной Европы. Развитию производства биогаза способствуют и другие факторы, такие как рост цен на газ и штрафов за загрязнение окружающей среды, удаленность многих пунктов от газораспределительных сетей и сложность подключения к ним.

Несмотря на это производство биогаза развивается слабо, в основном, это связано с конкуренцией со стороны традиционных энергоносителей, консервативностью владельцев объектов, на базе которых можно было бы осуществить производство биогаза, а также с отсутствием государственной поддержки и нормативно-правовой базы. Отсутствие законодательного регулирования проявляется в том, что производство биогаза может квалифицироваться только как добыча полезных ископаемых, для чего требуется лицензирование. Существует ряд законопроектов, которые направлены на поддержку российского агропромышленного комплекса и производства на его базе биогаза, но в нормативно-правовой базе отсутствует само понятие биогаза, отсутствуют документы, которые регламентировали бы строительство, эксплуатацию биогазовых установок, а также требования к качеству биометана и его транспортировке.

Что касается мировой практики – в 2018 году в Норвегии состоялось официальное открытие крупнейшего в мире завода по сжижению биогаза. Терминал был построен рядом с целлюлозно-бумажным комбинатом, промышленные отходы фабрики станут сырьем для производства биометана, который затем будет сжижаться. Проектная мощность предприятия позволяет ему обрабатывать до 3 тыс. м3/ч биогаза. Полученный СПГ будет использоваться для заправки транспортных средств общего пользования, двигатели которых работают на сжиженном газе. Этот завод стал крупнейшим в мире потому, что подобных предприятий пока насчитываются единицы. Однако в ближайшем будущем ситуация может измениться. В Голландии готовы начать промышленное производство сжиженного биогаза для автомобильных двигателей. Будут построены два завода по производству биометана и четыре линии по сжижению газа в Нидерландах и Бельгии. [3]

Описание проекта

Недавно сотрудниками кафедры газохимии РГУ НГ (НИУ) имени И. М. Губкина было подготовлено предложение по реализации производства СПГ из биогаза, получаемого на базе птицефабрики, расположенной в Северо-западном регионе России. Были рассмотрены основные технологии, применимые для малотоннажного производства СПГ, которые были смоделированы при помощи программного пакета Aspen Hysys V10 для выбора оптимальной. Проведен расчет стоимости реализации и расчет технико-экономических показателей проекта для двух вариантов реализации продукции: продажа на экспорт и поставки на местный рынок.

М. Губкина было подготовлено предложение по реализации производства СПГ из биогаза, получаемого на базе птицефабрики, расположенной в Северо-западном регионе России. Были рассмотрены основные технологии, применимые для малотоннажного производства СПГ, которые были смоделированы при помощи программного пакета Aspen Hysys V10 для выбора оптимальной. Проведен расчет стоимости реализации и расчет технико-экономических показателей проекта для двух вариантов реализации продукции: продажа на экспорт и поставки на местный рынок.

Расчеты и результаты

Параметры биогаза, поступающего на установку сжижения после очистки и осушки представлены в таблице 1. Стандартным требованием к сырьевому природному газу является его очистка от CO2 до концентрации не более 50 ppm, от воды – до концентрации не более 5 ppm. Подобные концентрации примесей не влияют на параметры процесса сжижения и в расчете в программном пакете не учитываются.

Таблица 1 – Исходные данные

Для малотоннажного производства СПГ из биометана возможно использование двух вариантов технологии: открытого и закрытого циклов.

В технологии открытого цикла в качестве хладагента используется часть потока сырьевого газа. Коэффициент ожижения у таких циклов ниже, поэтому установки данного типа целесообразно использовать на объектах, куда газ поступает под повышенным давлением, необходимым для сжижения, и где есть возможность использования отходящего потока холодного газа, не достигшего точки сжижения. Такова технология АО «Криогенмаш»: дроссельно-эжекторный цикл (0,3 – 1,5 тонны СПГ в час на одной линии).

Данная установка, описанная в [4], включает в себя цикл высокого давления с предварительным фреоновым охлаждением (рисунок 1). В качестве расширительных устройств используются последовательно установленные дроссель-эжектор и дроссель, полезно использующие энергию давления газа для организации циркуляционного холодильного контура при повышенном давлении в обратном потоке. Благодаря более высокому давлению обратного потока, удается снизить потери в теплообменнике, а также уменьшить расход энергии на сжижение. Все оборудование для процесса изготавливает АО «Криогенмаш».

Все оборудование для процесса изготавливает АО «Криогенмаш».

ТО1, ТО2, ТО3 – теплообменники; К – компрессор; Др – дроссель; Э – дроссель-эжектор; АВО – аппарат воздушного охлаждения

Рисунок 1 – Дроссельно-эжекторный цикл [4]

Компримированный и осушенный газ проходит последовательно теплообменники ТО1-3, затем расширяется в эжекторе. После этого поток поступает в сепаратор, откуда жидкая фаза направляется на дросселирование, а паровая фаза направляется обратным потоком через теплообменники ТО3 и ТО1, компримируется до давления сырьевого потока и вместе с ним снова поступает на сжижение. Отпарной газ из емкости хранения направляются на дожатие в дроссель-эжектор.

Достоинствами данного процесса являются простота и надежность конструкции. Однако из-за низкого коэффициента ожижения требуется рециркуляция значительной части потока газа, что увеличивает нагрузку на компрессор. Кроме того, недостатком процесса является то, что в рециркуляционном потоке остаётся большая часть азота, содержавшаяся в сырьевом газе. Таким образом, азот накапливается в установке, что значительно снижает ее эффективность. Наиболее оптимально использование такого типа установок либо на АГНКС, где есть компрессор высокого давления, либо на объектах, где есть возможность использования несконденсированной части потока. Еще одним недостатком процесса является ограничение масштабируемости одной линии, по причине сложности обеспечения прочности для теплообменников при увеличении производительности.

Кроме того, недостатком процесса является то, что в рециркуляционном потоке остаётся большая часть азота, содержавшаяся в сырьевом газе. Таким образом, азот накапливается в установке, что значительно снижает ее эффективность. Наиболее оптимально использование такого типа установок либо на АГНКС, где есть компрессор высокого давления, либо на объектах, где есть возможность использования несконденсированной части потока. Еще одним недостатком процесса является ограничение масштабируемости одной линии, по причине сложности обеспечения прочности для теплообменников при увеличении производительности.

Смоделируем общую обвязку установки в соответствии со схемой цикла на рисунке 2.

Рисунок 2 – Модель ожижения биогаза в цикле высокого давления с эжектором

Параметры потоков задаем таким образом, чтобы на Q-T диаграмме (рисунок 3) отсутствовали температурные засечки в теплообменниках. В цикле предварительного охлаждения в качестве хладагента используем фреон R22 (дифтормонохлорметан СHF2Сl). КПД компрессора холодильной машины принимаем равным 0,65, так как для цикла предохлаждения целесообразно применять поршневые или винтовые компрессоры с меньшим КПД, чем у центробежных. В модели используется компрессор с промежуточным впрыском, который показан при помощи двух компрессоров. Эжектор смоделирован при помощи детандер-компрессорного агрегата. В циркулирующем потоке накапливается азот. В рассчитанной модели количество азота в точке 32 составляет 14,62%. На практике это может стать серьезным недостатком схемы, поскольку будет возникать необходимость в частых остановках, чтобы сократить количество азота, или в установке дополнительной ректификационной колонны. Перечисленные варианты в рамках данной модели не рассматриваются. Все параметры для каждой точки сведены в таблицу 2.

КПД компрессора холодильной машины принимаем равным 0,65, так как для цикла предохлаждения целесообразно применять поршневые или винтовые компрессоры с меньшим КПД, чем у центробежных. В модели используется компрессор с промежуточным впрыском, который показан при помощи двух компрессоров. Эжектор смоделирован при помощи детандер-компрессорного агрегата. В циркулирующем потоке накапливается азот. В рассчитанной модели количество азота в точке 32 составляет 14,62%. На практике это может стать серьезным недостатком схемы, поскольку будет возникать необходимость в частых остановках, чтобы сократить количество азота, или в установке дополнительной ректификационной колонны. Перечисленные варианты в рамках данной модели не рассматриваются. Все параметры для каждой точки сведены в таблицу 2.

Рисунок 3 – Q-T диаграммы теплообменников: а — LNG-100,

б — LNG-101, в — LNG-102

Таблица 2 — Параметры точек цикла высокого давления с эжектором

Процессы с использованием хладагентов можно разделить на две группы. В первой в качестве хладагента используется азот, во второй – смешанный хладагент. Получение биогаза относится к малотоннажным производствам, поэтому рационально использовать относительно простые процессы, содержащие не более двух холодильных контуров.

В первой в качестве хладагента используется азот, во второй – смешанный хладагент. Получение биогаза относится к малотоннажным производствам, поэтому рационально использовать относительно простые процессы, содержащие не более двух холодильных контуров.

Азотный холодильный цикл с детандерами описан в [4]. Аппаратурное оформление включает в себя турбодетандеры, компрессоры и пластинчато-ребристые теплообменники. Технологическая схема процесса показана на рисунке 4.

ТО1, ТО2 – теплообменники; К – компрессор; Др – дроссель; АВО – аппарат воздушного охлаждения

Рисунок 4 – Принципиальная схема азотного цикла с двумя детандерами

Компримированный и очищенный газ проходит через теплообменник ТО1, затем дросселируется и поступает в сепаратор для отделения жидкой фазы. Хладагент после ТО1 ступенчато сжимается, тепло компримирования отводится при помощи воздушного (или опционально – водяного) охлаждения. Затем азот направляется в ТО2, где охлаждается за счет использования фреоновой холодильной машины.

Затем азот направляется в ТО2, где охлаждается за счет использования фреоновой холодильной машины.

Стоит отметить, что во всем контуре охлаждения азот не меняет своего агрегатного состояния и циркулирует в газовой фазе. Так как теплоёмкость потока газообразного азота ниже, чем теплоёмкость конденсирующегося потока природного газа, для работы такого цикла расход азота должен быть значительно выше расхода ожижаемого газа. Из-за большого объёмного расхода азота для его циркуляции как правило применяют центробежные компрессоры и детандеры. Кроме того, использование азотного цикла для сжижения природного газа не позволяет добиться равенства водяных эквивалентов потоков в теплообменных аппаратах, и как следствие, минимальной недорекуперации в них, что, в свою очередь, приводит к потерям и увеличению энергозатрат на сжижение. Часть энергии, затраченной на компримирование азота возвращается в процесс за счет использования детандеров.

К достоинствам процесса относится доступность азота в качестве хладагента, а также безопасность его эксплуатации.

Смоделируем общую обвязку установки в соответствии со схемой цикла на рисунке 5.

Рисунок 5 – Модель ожижения биогаза в азотном цикле с детандером

Параметры потоков и расход азота во внешнем контуре подбираем таким образом, чтобы минимальная величина недорекперации для каждого теплообменника соответствовала заданной, а на Q-T диаграмме теплообменников (рисунок 6) отсутствовали температурные засечки. Холодильная машина предохлаждения азота задана аналогично фреоновой холодильной машине в цикле высокого давления с эжектором. Все параметры для каждой точки сведены в таблицу 3.

Рисунок 6 — Q-T диаграммы теплообменников: а — LNG-100, б — LNG-102, в — LNG-101

Таблица 3 — Параметры точек цикла высокого давления с эжектором

Цикл на смесевом хладагенте, разработанный НИПИ «СПГ» на базе факультета «Энергомашиностроение» МГТУ им Баумана. Смешанный хладагент состоит из азота и низкомолекулярных углеводородов от метана до изопентана. Из-за многокомпонентного состава хладагент кипит не при одной температуре, как однокомпонентный хладагент, а в широком интервале температур. Благодаря этому обеспечивается большая энергоэффективность процесса.

Из-за многокомпонентного состава хладагент кипит не при одной температуре, как однокомпонентный хладагент, а в широком интервале температур. Благодаря этому обеспечивается большая энергоэффективность процесса.

Принципиальная схема однопоточного цикла на смешанном холодильном агенте представлена на рисунке 7. Смешанный хладагент циркулирует в замкнутом контуре при помощи одного компрессора.

ТО1, ТО2 – теплообменники; К – компрессор; Др – дроссель; АВО – аппарат воздушного охлаждения

Рисунок 7 — Принципиальная схема однопоточного цикла сжижения на смешанном холодильном агенте

Хладагент компримируется до оптимального давления, величина которого зависит от его состава. Тепло компримирования снимается при помощи водяного или воздушного охлаждения. Газожидкостной поток разделяется в сепараторе, обе фазы, паровая и жидкая, направляются в теплообменник. Жидкая фаза выводится после первой ступени охлаждения, дросселируется и возвращается в теплообменник обратным потоком. В процессе теплообмена компоненты второго потока хладагента частично конденсируются и выводятся для сепарации после первой ступени. Далее снова получаем два потока, которые направляются на вторую ступень охлаждения. Количество последующих ступеней охлаждения и сепарирования хладагента определяется составом хладагента и степенью совершенства термодинамического цикла. Для биогаза, в котором отсутствуют тяжелые углеводороды при хорошем подборе состава холодильного агента представляется возможным ограничиться даже одной или двумя ступенями разделения холодильного агента.

В процессе теплообмена компоненты второго потока хладагента частично конденсируются и выводятся для сепарации после первой ступени. Далее снова получаем два потока, которые направляются на вторую ступень охлаждения. Количество последующих ступеней охлаждения и сепарирования хладагента определяется составом хладагента и степенью совершенства термодинамического цикла. Для биогаза, в котором отсутствуют тяжелые углеводороды при хорошем подборе состава холодильного агента представляется возможным ограничиться даже одной или двумя ступенями разделения холодильного агента.

Смоделируем общую обвязку установки в соответствии со схемой цикла на рисунке 8.

Рисунок 8 – Модель ожижения биогаза в цикле со смешанным хладагентом

Задаемся минимальной недорекуперацией в теплообменнике LNG-100 5 К, в теплообменнике LNG-101 3 К. При помощи оптимизатора подбираем такие значения и соотношения расходов компонентов хладагента, в состав которого входят азот и углеводороды от метана до изопентана, чтобы минимальная величина недорекуперации для каждого теплообменника соответствовала заданной, а на Q-T диаграмме теплообменников (рисунок 9) отсутствовали температурные засечки.

Состав подобранного хладагента представлен в таблице 4.

Таблица 4 – Состав оптимизированного смесевого хладагента

Рисунок 9 — Q-T диаграммы теплообменников: а — LNG-100,

б — LNG-101

Как видно из Q-T диаграмм теплообменников для рассмотренных процессов, у варианта на смешанном хладагенте по сравнению с другими циклами кривые нагревания и охлаждения потоков находятся максимально близко друг к другу. Это говорит об энергоэффективности процесса и о низких тепловых потерях в цикле.

Все параметры для каждой точки сведены в таблицу 5.

Таблица 5 — Параметры точек цикла на смешанном хладагенте

Сравним основные рассчитанные показатели для трех циклов. Данные для сравнения приведены в таблице 6.

Таблица 6 – Сравнение расчетных показателей циклов

Можно сделать вывод, что из трех рассматриваемых циклов сжижения биогаза наиболее эффективным является смесевой цикл внешнего охлаждения за счет наименьших энергозатрат на производство 1 кг сжиженного газа.

Проведен расчет технико-экономических показателей проекта для двух вариантов реализации: местного рынка или экспортных поставок. В экспортном варианте реализация продукции рассматривается путем продажи СПГ в Финляндию по цене 424 € за тонну. Вариант местных поставок рассмотрен в на примере коттеджного поселка в Ленинградской области, для отопления которого используется котельная установка, работающая на СПГ. Оба проекта окупятся к началу третьего года работы установки, но чистая прибыль при экспортных поставках превысит прибыль от реализации продукции на местном рынке.

Авторы:

Мещерин Игорь Викторович, Президент Национальной палаты инженеров, доцент РГУ нефти и газа (НИУ) имени И.М. Губкина, к.т.н.,

Елизавета Павловна Разоренова, магистр кафедры Газохимии РГУ нефти и газа (НИУ) имени И.М. Губкина

Литература

1. Владимир Смирнов — «И газ, и два, и три» – URL: http://www. aem-group.ru/mediacenter/publishing/intervyu/intervyu-2018/vladimir-smirnov-i-gaz,-i-dva,… (Дата обращения 08.08.2019)

aem-group.ru/mediacenter/publishing/intervyu/intervyu-2018/vladimir-smirnov-i-gaz,-i-dva,… (Дата обращения 08.08.2019)

2. Карасевич В.А., Албул А.В., Акопова Г.С., Биогаз как комплексное решение экономических и экологических задач // Научный журнал Российского газового общества, №2, 2014, с.148-152

3. В Норвегии появился крупнейший в мире завод по сжижению биогаза –URL: http://gasworld.ru/ru/news/world/v-norvegii-poyavilsya-krupneyshiy-v-mire-zavod-po-sgigeniyu-biogaza… (Дата обращения 08.08.2019)

4. Кондратенко А.Д., Карпов А.Б., Козлов А.М., Мещерин И.В. Российские малотоннажные производства по сжижению природного газа // Нефтегазохимия, 2016, №4, с. 31-36

Получение биогаза на участке — своими руками. Производство биогаза из навоза

Газпром кузнеца Давыдова попахивает навозом

Сельский житель из Липецкой области навострился добывать «голубое топливо» из коровьих лепешек

Газета Комсомольская правда от 18 ноября 2000 года.

На берегу пруда в селе Вышнее Большое убого торчат пеньки срубленных деревьев: едва наступают холода, местные жители хватаются за топоры. А семья Давыдовых уже пять лет отапливает свой дом почти дармовым газом. «Голубое топливо» она добывает на собственном подворье. Но не из подземного месторождения, а из… ямы с навозом! За сырьем далеко ходить не надо. Давыдовы, как все в округе, держат корову, бычка, свиноматок. Без живности в деревне нынче пропадешь: колхоз здешний почил в бозе. Много чего на селе недостает, а вот, пардон, дерьма — навалом. Кузнец Юрий Давыдов нашел отходам замечательное применение — соорудил биогазовую установку.

— У моего мужика руки золотые, — не нахвалится жена Людмила Петровна.

Живут Давыдовы в вычурном двухэтажном строении, сразу бросающемся в глаза на фоне неприметных изб. По вечерам все семейство не на печке греется, а собирается у камина.

Энергетическую проблему Давыдов решил так. Вырыл большую яму. Уложил в нее огромные бетонные кольца: сам отливал! Накрыл ее железным колоколом весом в тонну. Трубы в сторону от агрегата отвел. А потом собрал у всех соседей навоз, заполнил пахучей массой установку и стал ждать. Соседи поначалу подумали, что он спятил.

Уложил в нее огромные бетонные кольца: сам отливал! Накрыл ее железным колоколом весом в тонну. Трубы в сторону от агрегата отвел. А потом собрал у всех соседей навоз, заполнил пахучей массой установку и стал ждать. Соседи поначалу подумали, что он спятил.

— За раз надо пять тонн говна, — безо всяких там словесных изысков, по-простецки, описывает мне технологический процесс Людмила Петровна. — Уже через несколько дней купол начинает наполняться биогазом. Летом, когда жарко, дело быстрее идет, зимой чуть помедленнее. Если газ не стравливать, может здорово рвануть! Один раз я замешкалась, так купол из-под земли на полтора метра вышел.

Давыдовы сначала собственным газом баньку отапливали, еду на нем поросятам варили, а потом и в дом его провели. Шестилетний сынишка Славка бегает зимой по комнатам в шортиках и босиком: тепло!

— Юрка мой — сам себе Газпром, — улыбается его жинка. Слух об удивительной установке разнесся далеко за пределы села Вышнее Большое. Местный Левша свое ноу-хау в секрете не держит:

— А что тут хитрого? Не мною замечено, что навоз выделяет метан.

Юрий — самоучка. Никто его кузнечному делу и прочим премудростям не учил. В молодости вел он в школе уроки труда, будущая жена Людмила была его ученицей.

— Он опять что-нибудь удумал, непоседа, — шепнула мне напоследок Людмила Петровна. — Двор перекопал. Вроде теперь свет из ветра получать собирается…

Светлана ТУРЬЯЛАЙ.

(Наш соб. корр.).

Липецкая область.

Фото автора и Александра ЕЛЕЦКИХ.

На снимке: Липецкий умелец и его «мини-завод».

На снимке: Чертеж биогазовой установки

Сделай сам

Получение биогаза в домашних условиях

Смешать 1,5 тонны коровьего навоза и 3,5 тонны сгнившей листвы, ботвы и прочих отходов.

Добавить в смесь воды до 60 — 70 процентов влажности.

Заложить смесь в яму и с помощью змеевика разогреть до 35 градусов. Дальше смесь начнет бродить и без доступа воздуха сама разогревается до 70 градусов.

Время производства газа из навоза — две недели.

Чтобы купол под давлением газа не слетел с ямы, к нему с помощью тросов необходимо прикрепить противовес.

В день установка вырабатывает до 40 кубометров «голубого топлива». Пяти тонн смеси ей хватает на шесть месяцев.

P.S. Если вы считаете, что данную информацию стоит сообщить другим, поделитесь в соцсетях:

Ещё ссылки по теме:

Биогаз — производство и использование

Удорожание и планомерное сокращение исчерпаемых природных запасов углеводородов заставляет всё чаще задумываться о производстве и использовании альтернативных способов топлива. Одним из наиболее популярных, на сегодняшний день, является так называемый биогаз, получаемый из органических отходов.

Что такое биогаз и в чем его преимущества

Биогаз – смесь 55–75% метана, 25–45% углекислого газа и небольшого количества водорода, сероводорода и других газов, полученная в результате жизнедеятельности бактерий при разложении биомассы. Основной полезной составляющей данного био топлива является метан, при сжигании которого выделяется 20–25 МДж энергии, примерно столько же, сколько при сгорании 1,5 кг угля.

Основной полезной составляющей данного био топлива является метан, при сжигании которого выделяется 20–25 МДж энергии, примерно столько же, сколько при сгорании 1,5 кг угля.

Основное достоинство биогаза в том, что получают его из органического мусора. Таким образом, решаются сразу две задачи: утилизация пищевых отходов и получение сравнительно недорогого и энергоемкого топлива. Образующиеся при производстве биогаза отходы также идут в дело – их используют в качестве удобрений. Ещё одно преимущество такого подхода – экономия природных ресурсов и сокращение выделения вредных свалочных газов в атмосферу.

Технология получения биогаза

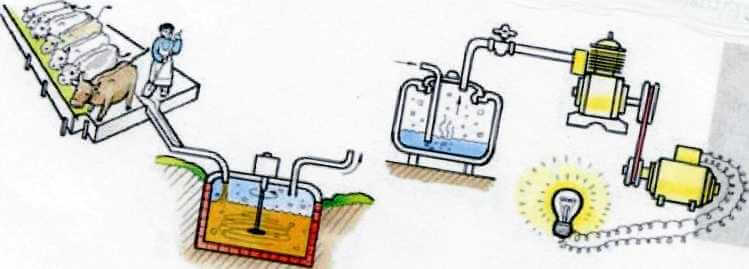

На сегодняшний день известно более 60 различных технологий получения биогаза, различающихся видами и соотношением используемых компонентов, а также схемой переработки и конструкцией оборудования. В основе же так или иначе лежит процесс, суть которого заключается в последовательном разложении биомассы тремя группами бактерий – гидролизными, кислотообразующими и метанообразующими.

Основным элементом любой биогазовой установки является реактор – герметичная емкость, в которой происходит вышеописанный процесс. При этом в результате реакции в верхней части резервуара образуется биогаз, из которого в дальнейшем выделяют метан, а в нижней скапливается отработанная масса, пригодная для использования в качестве удобрения.

Для того, чтобы процесс образования биогаза происходил успешно и эффективно, необходимы определенные условия. В частности необходимо поддерживать температуру в емкости не менее 30 С. Масса в нем должна постоянно перемешиваться, а удаляемая отработанная часть своевременно замещаться новыми отходами. Немаловажное значение имеет и состав поступающей на переработку биомассы.

Какие отходы используются для получения биогаза

Соотношение веществ в составе биомассы напрямую влияет на количество и скорость образующегося биогаза, а также содержание в нем метана. Наилучший эффект достигается при сочетании фекальных осадков, пищевых и растительных отходов сельскохозяйственной и деревообрабатывающей промышленности. Однако простейшую установку для изготовления биогаза вполне можно изготовить и использовать в частном доме или на даче. Так называемые семейные биогазовые установки активно используют в Индии, Непале, Вьетнаме и других странах. По сути, они являются более современным вариантом компостных ям, в которые складируются образующиеся в домашнем хозяйстве в результате жизнедеятельности домашнего скота и людей отходы.

Однако простейшую установку для изготовления биогаза вполне можно изготовить и использовать в частном доме или на даче. Так называемые семейные биогазовые установки активно используют в Индии, Непале, Вьетнаме и других странах. По сути, они являются более современным вариантом компостных ям, в которые складируются образующиеся в домашнем хозяйстве в результате жизнедеятельности домашнего скота и людей отходы.

В Европе биогаз производят в промышленных масштабах. Такую возможность обеспечивает создание соответствующей инфраструктуры на аграрных предприятиях и очистных сооружениях. Лидером в этой области является Дания, здесь биотопливо обеспечивает 18% от всех энергозатрат. Биогазом отапливают более половины европейских птицеферм, где они производится, а в Швейцарии его используют в качестве топлива для более чем 10% общественного транспорта.

В России биогазовые установки пока используются недостаточно активно, хотя ресурсов для производства биотоплива предостаточно: ежегодно в стране образуется до 300 миллионов тонн органических отходов. Их переработка потенциально позволяет произвести около 90 миллиардов кубометров биогаза.

Их переработка потенциально позволяет произвести около 90 миллиардов кубометров биогаза.

В то же время кое-где в нашей стране уже взяли эту идею на вооружение. Так, в Курьяновских очистных сооружениях весь выделяемый из сточных вод осадок сбраживается в метантенках при температуре 53 С, что позволяет получать биогаз с содержанием метана до 65%. Это топливо используется на местных мини-ТЭЦ. Таким образом, чтобы поспособствовать увеличению количества производимого в РФ биотоплива, москвичам необязательно собирать свою установку – достаточно утилизировать максимум органического мусора через канализацию, установив дома измельчитель пищевых отходов.

Биогаз из куриного помета — AgroBiogas

Активное развитие биогазовых технологий начиналось со сбраживания отходов животноводства, в частности птицеводства. Далее – несколько примеров создания закрытых безотходных циклов производства и достижения энергетической независимости предприятиями, что стало возможным за счет внедрения биогазовых станций.

История начала стремительных темпов развития биогазовых технологий берет начало с 1973 года и искусственно созданного тогда нефтяного кризиса. А еще за несколько лет до того начались активные поиски альтернативных источников энергии, тогда появилась одна из первых биогазовых станций, построенная фермером-любителем и основным сырьем для нее стал, что интересно, птичий помет. Результат его «попытки» оказался впечатляющим, ведь он начал эксплуатировать газовый котел на производимом биогазе из куриного помета. Это стало одним из показательных в тот период примеров достижения уровня полной энергонезависимости за счет органических отходов, генерируемых на предприятии: биогазовое производство покрывало свои энергетические потребности, а также потребности обогрева помещений фермы. Еще одним знаковым примером реализации биогазовых технологий и создания закрытого безотходного и энергонезависимого цикла производства является предприятие по производству яичных макаронных изделий в Германии (Бургенланд). Так, холдинг, объединяющий птицефабрику, кормопроизводство и завод яичных макаронных изделий с более чем 50-летней историей, в 2010 году построил биогазовую станцию, сырьевой базой для которого стали органические отходы предприятий холдинга, а также отходы соседних фермерских хозяйств. Положительный эффект реализации данного проекта не заставил себя долго ждать, ведь местная концентрация поставщиков сырья позволяла избежать затрат и воздействия на окружающую среду при существующих поставках сырья на длинные расстояния. Решение о строительстве биогазовой станции было принято, несмотря на идею утилизации в основном птичьего помета и сопутствующих отходов агропромышленного комплекса с последующим использованием образующегося биогаза для обеспечения энергетических потребностей, как электрических, так и тепловых, для производства макаронных изделий. В основу процессов биогазового производства заложен трехступенчатый процесс анаэробного сбраживания, то есть без доступа кислорода. Первый метантенк служит приемным резервуаром для куриного помета, травы, силоса кукурузы, зерна и других сельскохозяйственных отходов.

Так, холдинг, объединяющий птицефабрику, кормопроизводство и завод яичных макаронных изделий с более чем 50-летней историей, в 2010 году построил биогазовую станцию, сырьевой базой для которого стали органические отходы предприятий холдинга, а также отходы соседних фермерских хозяйств. Положительный эффект реализации данного проекта не заставил себя долго ждать, ведь местная концентрация поставщиков сырья позволяла избежать затрат и воздействия на окружающую среду при существующих поставках сырья на длинные расстояния. Решение о строительстве биогазовой станции было принято, несмотря на идею утилизации в основном птичьего помета и сопутствующих отходов агропромышленного комплекса с последующим использованием образующегося биогаза для обеспечения энергетических потребностей, как электрических, так и тепловых, для производства макаронных изделий. В основу процессов биогазового производства заложен трехступенчатый процесс анаэробного сбраживания, то есть без доступа кислорода. Первый метантенк служит приемным резервуаром для куриного помета, травы, силоса кукурузы, зерна и других сельскохозяйственных отходов. Здесь субстраты перемешиваются, насыщаются бактериальной микрофлорой, здесь же происходит частичное расщепление целлюлозных, гемицеллюлозных соединений и лигнина. Далее смесь субстратов относительно низкой вязкости, перекачивается во второй резервуар, где происходит первая ступень энергетического расщепления органического вещества. После чего частично сброженный субстрат перекачивается в третий метантенк на следующие две недели, с последующим выгрузкой сброженного субстрата в резервуар-хранилище. Биоудобрения, которые образовались в результате анаэробного сбраживания, с щелочным показателем кислотности на уровне 7,8, частично используются в качестве рециркулята для перемешивания в первом, приемном резервуаре, а остаток — готовое к внесению под культуры высококачественное биоудобрение.

Здесь субстраты перемешиваются, насыщаются бактериальной микрофлорой, здесь же происходит частичное расщепление целлюлозных, гемицеллюлозных соединений и лигнина. Далее смесь субстратов относительно низкой вязкости, перекачивается во второй резервуар, где происходит первая ступень энергетического расщепления органического вещества. После чего частично сброженный субстрат перекачивается в третий метантенк на следующие две недели, с последующим выгрузкой сброженного субстрата в резервуар-хранилище. Биоудобрения, которые образовались в результате анаэробного сбраживания, с щелочным показателем кислотности на уровне 7,8, частично используются в качестве рециркулята для перемешивания в первом, приемном резервуаре, а остаток — готовое к внесению под культуры высококачественное биоудобрение.

Горячая вода и горячий воздух из органических отходов предприятия

Образование биогаза происходит во всех метантенках. Он собирается трубопроводами и закачивается в буферный газгольдер объемом около 300 м³. Произведенный биогаз служит топливом для двух 12-цилиндровых двигателей внутреннего сгорания, к каждому из которых подключен генератор мощностью 360 кВт.

Произведенный биогаз служит топливом для двух 12-цилиндровых двигателей внутреннего сгорания, к каждому из которых подключен генератор мощностью 360 кВт.

Охлаждение и отработанное тепло двух комбинированных теплоэлектростанций нагревает воду в двух контурах до 95 и 130 ° С. Горячий воздух направляется на процессы основного производства. Горячая вода применяется для поддержания постоянной температуры процесса анаэробного сбраживания отходов, производственных цехов предприятия и курятников.

Электроэнергией предприятия холдинга также обеспечивает биогазовая станция, а излишки подаются в сеть. Таким образом реализуется закрыт безотходный цикл производства.

По данным Научно-исследовательского института возобновляемой энергетики, внедрение биогазовой станции холдингом позволяет экономить около 1100 тонн CO2 по сравнению с предыдущей ситуацией. А на производстве одной пачки яичных макарон предприятие снижает выбросы углекислого газа более чем на 80 кг СО2.

Внедрение технологий утилизации органических отходов предприятия — это ответственное обращение с органическими отходами, получение энергетического урожая для обеспечения собственного производства энергетическими источниками и замещения ископаемых источников энергии возобновляемыми, в соответствии с нуждами процессов, а также получение высококачественных биоудобрений, внесение которых обеспечивает устойчивое улучшение состояния почв и качества урожаев.

Биогаз для чайников, стр. №8

Еще один неявный вывод из всего вышеописанного: себестоимость и стоимость обслуживания биогазовой установки растет нелинейно с ростом ее пропускной способности, а потенциальный доход – линейно, а иногда и скачкообразно. Таким образом, потенциал окупаемости и прибыльности у больших биогазовых установок выше, чем у малых за счет более высокой удельной производительности на единицу вложенных средств и большего разнообразия выпускаемой продукции.

8. Делаем сами.

Если Вы являетесь владельцем или сотрудником крупного предприятия с большим количеством органических отходов или просто человеком с большими деньгами и опять-таки источником органических отходов, то вряд ли Вы лично займетесь строительством биогазовой установки. Самое большее, что Вы сделаете – это найдете подходящего производителя биогазовых установок и поручите работу по проектированию, строительству и запуску установки ему. Но если хозяйство у Вас маленькое, денег – кот наплакал, а применить передовые технологии переработки органических отходов очень хочется, то стоит для начала перейти из статуса «чайника» в статус «продвинутого пользователя». Для облегчения этой задачи написана эта книга и эта глава, в частности. Ниже будут приведены примеры самых распространенных в мире конструкций малых биогазовых установок, некоторые из которых можно сделать буквально «на коленке».

Самое большее, что Вы сделаете – это найдете подходящего производителя биогазовых установок и поручите работу по проектированию, строительству и запуску установки ему. Но если хозяйство у Вас маленькое, денег – кот наплакал, а применить передовые технологии переработки органических отходов очень хочется, то стоит для начала перейти из статуса «чайника» в статус «продвинутого пользователя». Для облегчения этой задачи написана эта книга и эта глава, в частности. Ниже будут приведены примеры самых распространенных в мире конструкций малых биогазовых установок, некоторые из которых можно сделать буквально «на коленке».

8.1. «Китайская» яма.

Такое название для описываемой конструкции я выбрал, потому что очень часто в литературе по биогазу такую конструкцию упоминают, как использовавшуюся еще тысячу лет назад в Китае. Конечно, правильнее было бы назвать ее «подземной биогазовой установкой для теплого грунта».

Эта конструкция примечательна тем, что в ней нет никаких движущихся деталей, а сырье движется по ней самотеком. Конструкция состоит из входной трубы, герметичной ямы-реактора, выходной трубы для биогаза, выходной трубы для шлама и буферного накопителя шлама.

Конструкция состоит из входной трубы, герметичной ямы-реактора, выходной трубы для биогаза, выходной трубы для шлама и буферного накопителя шлама.

К верхнему отверстию входной трубы стекается по канавкам сырье. Обычно применяется жидкий навоз (смесь навоза с мочой), стекающий из расположенного рядом стойла для содержания домашних животных, а также из туалета. Естественно, что высота расположения таких сборников фекалий немного больше высоты расположения горловины приемной трубы, чтобы фекалии свободно стекали в приемную трубу. Входная труба косо опускается вниз под землю, и входит в стенку реактора ниже уровня субстрата в реакторе. Получается гидравлический затвор, который пропускает внутрь реактора свежий субстрат, но не выпускает биогаз. Конечно, часть биогаза, генерирующаяся в толще субстрата точно под входным отверстием в стенке реактора, поднимаясь вверх, попадает в это отверстие, движется дальше по входной трубе и улетучивается в воздух. Но этими потерями можно пренебречь. Выходная труба выходит из противоположной стенки реактора почти от самого его днища и косо поднимается вверх. Наверху она входит снизу в емкость в форме открытого сверху параллелепипеда. Верхние края этой емкости должны быть расположены ниже горловины входной трубы. Из этой емкости должен быть проложен «аварийный» сток в более низкорасположенную лагуну или яму. Реактор в нижней части имеет цилиндрическую форму, а верх реактора выполнен в форме купола-полусферы. Из вершины купола выходит трубка для отвода биогаза.

Выходная труба выходит из противоположной стенки реактора почти от самого его днища и косо поднимается вверх. Наверху она входит снизу в емкость в форме открытого сверху параллелепипеда. Верхние края этой емкости должны быть расположены ниже горловины входной трубы. Из этой емкости должен быть проложен «аварийный» сток в более низкорасположенную лагуну или яму. Реактор в нижней части имеет цилиндрическую форму, а верх реактора выполнен в форме купола-полусферы. Из вершины купола выходит трубка для отвода биогаза.

Стенки труб, реактора и буферного накопителя должны быть укреплены так, чтобы не разрушаться под давлением грунта или субстрата и должны не пропускать сквозь себя субстрат. Верхняя часть купола реактора должна быть выполнена так, чтобы сквозь нее не просачивался биогаз. Раньше это делалось из кирпичей, раствора и специальной штукатурки. Сейчас обычно применяют бетон и полимеры.

Размер (объем) реактора подбирают в соответствии с объемом ежесуточных фекальных стоков. Этот объем также зависит от температурного режима. Если температуры грунта вокруг реактора не опускается ниже 300C, то внутри реактора будет происходить анаэробное брожение в мезофильном режиме. Длительность цикла такого брожения лежит в пределах двух-четырех недель. Соответственно, объем реактора должен быть больше 14 суточных доз стоков. Если температура в глубине земли составляет 20-250С, то будет происходить психрофильное брожение. В этом случае объем реактора надо удвоить.

Этот объем также зависит от температурного режима. Если температуры грунта вокруг реактора не опускается ниже 300C, то внутри реактора будет происходить анаэробное брожение в мезофильном режиме. Длительность цикла такого брожения лежит в пределах двух-четырех недель. Соответственно, объем реактора должен быть больше 14 суточных доз стоков. Если температура в глубине земли составляет 20-250С, то будет происходить психрофильное брожение. В этом случае объем реактора надо удвоить.

Процесс протекает следующим образом:

Фекальные стоки стекают по входной трубе в реактор. При этом аналогичное количество шлама поднимается со дна реактора и выталкивается в буферную емкость через выходную трубу. В процессе брожения выделяется биогаз и поднимается под свод купола реактора. Если через выходную биогазовую трубу к потребителю поступает меньше газа, чем его вырабатывается, то уровень субстрата в реакторе понижается, а во входной трубе и буферной емкости – повышается. Давление биогаза задается разностью уровней в буферной емкости и в реакторе. Купол реактора при этом условно можно назвать газгольдером. Рабочий объем этого газгольдера будет равен разнице объемов субстрата в реакторе в вернем и нижнем положении, в промежутке между которыми давление биогаза будет лежать в заданных пределах. Обычно для различных газовых горелок и котлов необходимо давление газа 0,013-0,030 атм, или 13-30 см водяного столба. В принципе можно допустить и давление до 0,050 атм, если его выдержит конструкция установки, потому что скорость истекания биогаза можно подрегулировать вентилем или редуктором.

Купол реактора при этом условно можно назвать газгольдером. Рабочий объем этого газгольдера будет равен разнице объемов субстрата в реакторе в вернем и нижнем положении, в промежутке между которыми давление биогаза будет лежать в заданных пределах. Обычно для различных газовых горелок и котлов необходимо давление газа 0,013-0,030 атм, или 13-30 см водяного столба. В принципе можно допустить и давление до 0,050 атм, если его выдержит конструкция установки, потому что скорость истекания биогаза можно подрегулировать вентилем или редуктором.

Поскольку плотность субстрата близка к плотности воды, то можно считать, что разница уровней в реакторе и в буферном накопителе должна составлять 13-50 см.

Для того, чтобы давление биогаза внутри реактора не превысило верхнюю границу 0,05 атм, необходимо предусмотреть клапан, который стравит биогаз, если его давление превысит это значение. Как Вы понимаете, тысячу лет назад не было автоматических механических клапанов, калиброванных на заданное давление. Но задача, тем не менее, имеет простое решение. Верхний срез отверстия соединения входной трубы с реактором делается на высоте на 50 см ниже вершины стенок буферной емкости. Тогда, когда давление биогаза растет, уровень субстрата в реакторе понижается, поднимая уровень субстрата в буферной емкости. Излишек субстрата выливается из буферной емкости. Когда уровень субстрата внутри реактора опускается ниже верхнего среза отверстия входной трубы, излишек биогаза выходит наружу через входную трубу.

Но задача, тем не менее, имеет простое решение. Верхний срез отверстия соединения входной трубы с реактором делается на высоте на 50 см ниже вершины стенок буферной емкости. Тогда, когда давление биогаза растет, уровень субстрата в реакторе понижается, поднимая уровень субстрата в буферной емкости. Излишек субстрата выливается из буферной емкости. Когда уровень субстрата внутри реактора опускается ниже верхнего среза отверстия входной трубы, излишек биогаза выходит наружу через входную трубу.

Для того чтобы избежать возможности попадания субстрата в биогазовую трубу, необходимо, чтобы уровень слива из буферной емкости находился ниже точки выхода биогазовой трубы из реактора, то есть, ниже вершины купола реактора. Поэтому, такие подземные реакторы удобно располагать на склоне, чтобы избежать лишних земляных работ.

При нормальной эксплуатации шлам из буферной емкости ежедневно вычерпываю в объемах, соответствующих объему принятых фекальных стоков. Шлам используют в качестве биоудобрения.

Конструкция эта достаточно простая, не требует дефицитных материалов. Но работать она будет только в теплом климате. Даже если сделать стенки такого реактора в виде термоса, чтобы теплоизолировать их от окружающего грунта, мы не сможем полностью исключить отток тепла в холодное время года. При падении температуры внутри реактора ниже 200C выделение биогаза практически прекратится.

Также у этой конструкции есть недостаток – на дне реактора постепенно скапливается песок, или прочие тяжелые осадки. Поэтому время от времени такой реактор надо вскрывать и чистить. Как Вы сами понимаете, во-первых, это усложняет конструкцию реактора, а во-вторых, сама процедура чистки – весьма грязная и трудоемкая.

8.2. Гибкий ферментатор.

Вторая достаточно древняя и простая конструкция – гибкая «кишка», расположенная в яме или свободно лежащая на земле. На концах такой «кишки» делаются входная и выходная трубы, через которые поступает субстрат и сливается шлам. Буферная емкость для шлама уже не нужна. Важно только, чтобы слив из выходной трубы находился ниже горловины заливной трубы. Такая труба тоже служит одновременно реактором и газгольдером. Но рабочий объем газгольдера в такой системе может быть очень большим. Если кишку выложить просто на ровную поверхность, субстрат будет пытаться растекаться в стороны внутри кишки, натягивая ее стенки, а они, в свою очередь будут создавать давление в биогазе внутри кишки. Таким образом, давление биогаза внутри кишки будет задаваться уровнем субстрата внутри нее. А этот уровень, в свою очередь будет зависеть от длины кишки, ее диаметра и объема субстрата внутри нее. Объем субстрата задается уровнем слива из выходной трубы. Рабочий объем газгольдера этого реактора будет очень большим, приемлемое давление биогаза будет поддерживаться в очень широких пределах изменения объема биогаза внутри кишки. Поэтому такая конструкция хорошо подходит для летнего периода, когда потребность в биогазе возникает эпизодически.

Важно только, чтобы слив из выходной трубы находился ниже горловины заливной трубы. Такая труба тоже служит одновременно реактором и газгольдером. Но рабочий объем газгольдера в такой системе может быть очень большим. Если кишку выложить просто на ровную поверхность, субстрат будет пытаться растекаться в стороны внутри кишки, натягивая ее стенки, а они, в свою очередь будут создавать давление в биогазе внутри кишки. Таким образом, давление биогаза внутри кишки будет задаваться уровнем субстрата внутри нее. А этот уровень, в свою очередь будет зависеть от длины кишки, ее диаметра и объема субстрата внутри нее. Объем субстрата задается уровнем слива из выходной трубы. Рабочий объем газгольдера этого реактора будет очень большим, приемлемое давление биогаза будет поддерживаться в очень широких пределах изменения объема биогаза внутри кишки. Поэтому такая конструкция хорошо подходит для летнего периода, когда потребность в биогазе возникает эпизодически.

Страницы:

Деньги за пластик, биогаз и философия лагом: почему Швеция — самая экологичная страна мира

К 2040 году Швеция планирует полностью перейти на возобновляемые источники энергии.

Шведы уже научились перерабатывать 99% бытовых отходов и ездить на биотопливе. Татьяна Теплова побывала там и узнала, какие экопривычки стоит позаимствовать, а эксперт проекта «Ноль отходов» Антонина Евтешина прокомментировала, насколько эти инициативы эффективны.

Шведы уже научились перерабатывать 99% бытовых отходов и ездить на биотопливе. Татьяна Теплова побывала там и узнала, какие экопривычки стоит позаимствовать, а эксперт проекта «Ноль отходов» Антонина Евтешина прокомментировала, насколько эти инициативы эффективны.Вторая жизнь

Старые вещи, переставшие приносить радость, вряд ли когда‑нибудь отправятся на помойку или в ящик для переработки. В шведском языке презрительное «б/у» заменили на модное «секонд-хенд». Почти в каждом крупном городе можно найти магазины с товарами, бывшими в употреблении: одежда, аксессуары, бытовая техника, мебель, предметы декора, посуда, книги и журналы.

Если шведу понадобился подсвечник, сначала он попробует найти его в секонд-хенде и только в случае неудачи поедет в магазин за новым.

Секонд-хенд в Швеции — не блошиный рынок и не магазин для малоимущих. Вещи аккуратно сложены и развешаны по рейлам, предварительно прошли химчистку и ремонт. Ассортимент магазинов пополняется местными жителями, чтобы избежать лишней транспортировки и сократить углеродный след.

Вещи аккуратно сложены и развешаны по рейлам, предварительно прошли химчистку и ремонт. Ассортимент магазинов пополняется местными жителями, чтобы избежать лишней транспортировки и сократить углеродный след.

Как в России:

Антонина Евтешина: «Повторное использование вещей, в том числе одежды, — хороший способ рационального расходования ресурсов, которые тратятся при производстве. Кроме того, за счет этого сокращается объем отходов.

В России тоже развивается культура секонд-хендов. Жители больших городов все чаще обмениваются ненужной, но хорошей одеждой на своп-вечеринках. Существует также несколько проектов, которые собирают ношеную одежду, часть продают, чтобы окупить затраты, а остальное перераспределяют нуждающимся. Это фонд „Второе дыхание“, благотворительный магазин „Спасибо“, проект „Лепта“ и другие. В секонд-хенд-магазинах этих проектов можно найти классные вещи.

Кстати, продажа и покупка б/у предметов с рук через сервисы типа „Авито“ и „Юла“ — это тоже вторая жизнь вещей и вклад в сокращение отходов. Особенно если новых владельцев находят бытовая техника и гаджеты. По данным ООН, в мире производится до 50 миллионов тонн электронных и электрических отходов в год, что превышает вес всех когда‑либо созданных коммерческих авиалайнеров. Только 20% из них официально перерабатывается».

Особенно если новых владельцев находят бытовая техника и гаджеты. По данным ООН, в мире производится до 50 миллионов тонн электронных и электрических отходов в год, что превышает вес всех когда‑либо созданных коммерческих авиалайнеров. Только 20% из них официально перерабатывается».

Аренда, шеринг и ремонт вместо помойки

Самая действенная мера по борьбе с отходами по философии zero waste — отказ от покупок или сокращение потребления. Шведское правительство активно стимулирует ремонт старых вещей вместо покупки новых. Так, можно получить налоговый вычет, если вы решили отремонтировать старый холодильник, а не выкинуть его и купить новый. Компании, осуществляющие такой ремонт, также платят меньшую налоговую ставку.

Недавно в стране появился сервис аренды вещей Hygglo, созданный по принципу Airbnb. На прокат можно взять бытовые приборы и инструменты, которые понадобятся всего один раз. Дрель, стремянка или шуруповерт обойдутся дешевле новых, не вредят природе и сэкономят место в кладовке. Владелец получает до 80% стоимости аренды, остальное идет на покрытие расходов сервиса и страховку занимаемой вещи.

Владелец получает до 80% стоимости аренды, остальное идет на покрытие расходов сервиса и страховку занимаемой вещи.

Как в России:

Антонина Евтешина: «Сервисы по обмену и ремонту вещей тоже постепенно развиваются в России. Уже существуют группы в соцсетях типа „стройшеринг“ и „крафтшеринг“, где обмениваются товарами для ремонта и рукоделия. Все больше появляется сервисов по ремонту одежды и обуви, а также открываются мастерские по покраске и реставрации мебели. Ведь необязательно выбрасывать старую, но любимую вещь, если ее можно обновить».

Подробности по теме

Трубочки, пакеты, стеклобой — что можно сдавать в переработку, а что нет: сложный тест

Трубочки, пакеты, стеклобой — что можно сдавать в переработку, а что нет: сложный тестОсознанный сервис

Ежедневная уборка и смена хрустящих простыней — это не про шведские отели. Даже местные пять звезд не гнушаются написать в приветственном письме: «Уважаемые постояльцы, если вы хотите, чтобы мы убрали ваш номер, повесьте эту бирку на дверь. Пожалуйста, прежде всего подумайте о природе». И ведь действительно, дома мы не убираемся и не меняем постельное белье каждый день, так почему нужно делать это в гостинице. Мера позволяет экономить на персонале в несезон: пустующие номера убираются реже.

Даже местные пять звезд не гнушаются написать в приветственном письме: «Уважаемые постояльцы, если вы хотите, чтобы мы убрали ваш номер, повесьте эту бирку на дверь. Пожалуйста, прежде всего подумайте о природе». И ведь действительно, дома мы не убираемся и не меняем постельное белье каждый день, так почему нужно делать это в гостинице. Мера позволяет экономить на персонале в несезон: пустующие номера убираются реже.

В кафе и ресторанах Швеции вам подадут ровно по одной бумажной салфетке на человека. Если понадобится еще, всегда можно попросить. Но у диспенсеров с салфетками всегда стоит предупреждение: «Не берите, пожалуйста, больше, чем вам нужно».

Как в России:

Антонина Евтешина: «Аналогичные практики можно встретить и в России, как правило, в международных гостиничных сетях. Это позволяет экономить расход воды и энергии».

+1 к карме

Статистика безжалостна: треть всей еды в мире выбрасывается. В результате тратится огромное количество энергии; по оценкам, на пищу, которая еще могла быть употреблена, приходится 8% мировых выбросов парниковых газов. По данным Продовольственной и сельскохозяйственной организации ООН (ФАО), количества выбрасываемой еды достаточно, чтобы накормить два миллиарда человек.

По данным Продовольственной и сельскохозяйственной организации ООН (ФАО), количества выбрасываемой еды достаточно, чтобы накормить два миллиарда человек.

В 2016 году группа шведских экоэнтузиастов придумала стартап Karma. Приложение предлагает купить еду или продукты, которые рестораны и магазины должны утилизировать, со скидкой до 50%. Заказ можно оформить онлайн и забрать в заведении. Принцип win-win (подразумевает, что все участники сделки одинаково заинтересованы. — Прим. ред.) позволяет компаниям заработать на еде, которую они должны были выкинуть, клиентам — сэкономить. И все это с пользой для природы. По словам создателей приложения, за все время им удалось спасти 1 200 тонн еды.

Как в России:

Антонина Евтешина: «По статистике, в России около половины объема бытовых отходов приходится именно на пищевые отходы. К сожалению, сейчас передача продуктов с истекающим сроком годности из магазинов на благотворительность затруднена из‑за юридических барьеров. Но законодательство планируется пересмотреть в ближайшее время.

Но законодательство планируется пересмотреть в ближайшее время.

В Петербурге развивается стартап „Еда спасет мир“ — ребята уже несколько лет организуют кейтеринг на мероприятия из спасенных продуктов. Кроме того, фонд продовольствия „Русь“ позволяет перераспределять избытки пищевой продукции от производителей на благотворительность. Например, в 2019 году фонд перераспределил почти 6 тысяч тонн продуктов».

В магазин с полными сумками

По пути в супермаркет можно увидеть людей с полными авоськами. Оказалось, в них использованная тара. В каждом шведском супермаркете при входе есть специальный автомат для сбора на переработку стеклянных и пластиковых бутылок и алюминиевых банок.

Процесс автоматизирован, нужно опустить тару в специальное отверстие, за каждую единицу вторсырья аппарат начислит деньги, которые можно сразу же перевести на банковскую карту.

Заботу о переработке и утилизации тары берет на себя производитель товара, а не государство.

Как в России:

Антонина Евтешина: «Использование многоразовой оборотной тары — один из ключевых способов по снижению образования отходов. В России тоже развивается система фандоматов — аппаратов по приему использованной тары. Например, такие установлены в сети магазинов „ВкусВилл“ и „Перекресток“. Однако сданные бутылки отправятся не на повторное использование, а на переработку, а за сдачу начисляются не деньги, а скидка. К сожалению, получить за возврат деньги нельзя из‑за несовершенства законодательства. Поддержать требования создания единой системы залоговой тары можно, подписав петицию Greenpeace».

На работу на велосипеде

Студенческая Уппсала, январь, на улице –3, кое-где лежит снег. На велопарковке в центре города — месиво из железных рам, рулей и кожаных сидений, нежно обернутых влагозащитными чехлами. Велосипед в Швеции — это не спорт и не развлечение, а самое настоящее средство передвижения. Ни дождь, ни снег, ни минус за окном не мешают местным ездить на велосипеде на работу, за покупками, в университет, спортзал. Климатические трудности компенсируются удобством и экономией денег. В двух шагах от велопарковки — насос для подкачки шин. На Центральном вокзале Уппсалы двухколесный транспорт можно оставить на крытой отапливаемой парковке. Здесь же расположены веломойка и веломастерская. Однако велосипед — транспорт не только для студентов. Многие работодатели поощряют экологичный транспорт, предлагая сотрудникам велопарковки, душевые и специальные раздевалки.

Климатические трудности компенсируются удобством и экономией денег. В двух шагах от велопарковки — насос для подкачки шин. На Центральном вокзале Уппсалы двухколесный транспорт можно оставить на крытой отапливаемой парковке. Здесь же расположены веломойка и веломастерская. Однако велосипед — транспорт не только для студентов. Многие работодатели поощряют экологичный транспорт, предлагая сотрудникам велопарковки, душевые и специальные раздевалки.

Подробности по теме

Как Гринпис пять дней искал пластик в дикой природе без электричества и воды. И нашел его

Как Гринпис пять дней искал пластик в дикой природе без электричества и воды. И нашел егоБиогаз и альтернативные источники энергии

«На парковке для электроавтомобилей мест уже нет, но вы можете припарковаться платно, на местах для обычных машин», — с сожалением информирует портье отеля в Гетеборге. Популярность электрокаров в Швеции, конечно, обусловливается экономическими факторами: не надо платить за парковку и топливо, которое здесь куда дороже, чем в континентальной Европе. При этом с 2018 года при покупке электрокара можно получить компенсацию до 6 тысяч евро. Неэкологичный транспорт, наоборот, облагается дополнительным налогом. На электрокарах ездят чиновники и депутаты парламента, топ-менеджеры и владельцы бизнесов.

При этом с 2018 года при покупке электрокара можно получить компенсацию до 6 тысяч евро. Неэкологичный транспорт, наоборот, облагается дополнительным налогом. На электрокарах ездят чиновники и депутаты парламента, топ-менеджеры и владельцы бизнесов.

Электроавтомобилями и электробусами в Москве мало кого удивишь, а как насчет биотоплива? В Швеции уже наступило будущее. На биогазе ездит общественный транспорт, грузовые и служебные автомобили.

Энергия, получаемая из органических отходов, отапливает шведские квартиры и предприятия.

Такие меры стимулируют жителей собирать компост отдельно и не выбрасывать пищевые отходы.

Как в России:

Антонина Евтешина: «Получение биогаза из отходов решает сразу несколько проблем — это помогает снизить рост свалок и использование ископаемого топлива. И то, и другое способствует сокращению выбросов парниковых газов в атмосферу. В России пока мало установок по получению биогаза из отходов, но они есть. Например, метан из осадков сточных вод производят в Набережных Челнах, на Северной аэрационной станции Екатеринбурга, на Курьяновских и Люберецких очистных сооружениях Москвы».

В России пока мало установок по получению биогаза из отходов, но они есть. Например, метан из осадков сточных вод производят в Набережных Челнах, на Северной аэрационной станции Екатеринбурга, на Курьяновских и Люберецких очистных сооружениях Москвы».

Fika

Шведский ритуал уже хорошо известен за пределами страны: кофе, булочка с корицей или кардамоном, встреча с друзьями, коллегами или просто время наедине с собой и передышка в середине рабочего дня. Однако и в этом шведы остаются верны экопринципам. Во время ритуала не принято брать кофе с собой, пить на бегу по дороге в офис. Фика — процесс заземления, успокоения и неторопливого отдыха за вкусным напитком в красивой керамической чашке.

Философия лагом

Кажется, отношение шведов к природе, их прорыв в экотехнологиях — во многом заслуга жизненной философии и национального характера. «Ровно столько, сколько нужно» — так описывает национальную идею автор бестселлера «Лагом. Шведские секреты счастливой жизни» Элизабет Карлссон. Эта философия сближает шведов с принципами zero waste, где на первом месте стоит сокращение потребления, минимализм и стремление к гармонии. Отказ от лишнего, покупка качественных вещей, которые прослужат долго, отказ от одноразового пластика — основа образа жизни и мышления шведов. Большинство шведских экопривычек родом из народа: их создают и пропагандируют простые люди, владельцы бизнесов, активисты, при помощи маленьких шагов они стараются сделать мир чище. И только потом эти идеи подхватывают на уровне государства.

Эта философия сближает шведов с принципами zero waste, где на первом месте стоит сокращение потребления, минимализм и стремление к гармонии. Отказ от лишнего, покупка качественных вещей, которые прослужат долго, отказ от одноразового пластика — основа образа жизни и мышления шведов. Большинство шведских экопривычек родом из народа: их создают и пропагандируют простые люди, владельцы бизнесов, активисты, при помощи маленьких шагов они стараются сделать мир чище. И только потом эти идеи подхватывают на уровне государства.

Подробности по теме

«Натуральный не значит безопасный»: как не стать жертвой экомаркетинга

«Натуральный не значит безопасный»: как не стать жертвой экомаркетингаКак производится биогаз? | Гасум

Биогаз производится путем переработки различных видов органических отходов. Это возобновляемое и экологически чистое топливо, изготовленное на 100 % из местного сырья, которое подходит для различных целей, включая топливо для дорожных транспортных средств и промышленное использование. Воздействие производства биогаза на экономику замкнутого цикла дополнительно усиливается органическими питательными веществами, извлекаемыми в процессе производства.

Это возобновляемое и экологически чистое топливо, изготовленное на 100 % из местного сырья, которое подходит для различных целей, включая топливо для дорожных транспортных средств и промышленное использование. Воздействие производства биогаза на экономику замкнутого цикла дополнительно усиливается органическими питательными веществами, извлекаемыми в процессе производства.

Биогаз можно производить из самых разных видов сырья (сырья).Наибольшую роль в процессе производства биогаза играют микробы, питающиеся биомассой.

Переваривание, осуществляемое этими микроорганизмами, приводит к образованию метана, который можно использовать локально или преобразовать в биогаз, эквивалентный по качеству природному газу, что позволяет транспортировать биогаз на большие расстояния. В процессе также производится материал, содержащий органические питательные вещества, и его можно использовать в таких целях, как сельское хозяйство.

Этапы производства биогаза

Биогаз производится с использованием хорошо зарекомендовавшей себя технологии в процессе, включающем несколько стадий:

Биологические отходы измельчаются на более мелкие кусочки и сгущаются, чтобы подготовить их к процессу анаэробного сбраживания.

Сульрификация означает добавление жидкости к биоотходам, чтобы облегчить их переработку.

Сульрификация означает добавление жидкости к биоотходам, чтобы облегчить их переработку.Микробы нуждаются в тепле, поэтому биоотходы нагревают примерно до 37 °C.

Фактическое производство биогаза происходит путем анаэробного сбраживания в больших резервуарах в течение примерно трех недель.

На заключительном этапе газ очищается (обогащается) путем удаления примесей и углекислого газа.

После этого биогаз готов к использованию предприятиями и потребителями, например, в сжиженном виде или после закачки в сеть газопроводов.

Превращение различных материалов в газ

Производство биогаза начинается с поступления сырья на биогазовую установку. Можно использовать широкий спектр твердого, а также шламоподобного сырья.

Материалы, подходящие для производства биогаза, включают:

биоразлагаемые отходы предприятий и промышленных объектов, например излишки лактозы от производства безлактозных молочных продуктов

испорченные продукты из магазинов

биоотходы, образующиеся у потребителей

шлам с очистных сооружений

навоз и полевая биомасса от сельского хозяйства

Материал обычно доставляется в приемную яму биогазовой установки на грузовике или автомобиле для утилизации отходов.

Доставка твердых материалов, таких как биоотходы, затем подвергается дроблению, чтобы сделать их консистенцию как можно более однородной. В этот момент вода, содержащая питательные вещества, полученные на следующем этапе производственного процесса, также смешивается с исходным сырьем, чтобы снизить долю твердых веществ примерно до одной десятой от общего объема.

Это также происходит, когда любые нежелательные небиоразлагаемые отходы, такие как пластиковая упаковка просроченных пищевых отходов из магазинов, отделяются от смеси.Эти отходы доставляются на завод по переработке отходов, где они используются для производства тепла и электроэнергии. Биомасса, прошедшая суспензирование, смешивается с биомассой, доставляемой в виде суспензии на биогазовую установку и закачивается в резервуар предварительного ферментации, где ферменты, выделяемые бактериями, расщепляют биомассу до еще более тонкой консистенции.

Затем биомасса дезинфицируется перед поступлением в биогазовый реактор (метастер). При дезинфекции любые вредные бактерии, обнаруженные в материале, удаляются путем нагревания смеси до температуры выше 70 °C в течение одного часа.После санитарной обработки масса перекачивается в главный реактор, где происходит производство биогаза. Санитарная обработка дает возможность использовать удобрение в сельском хозяйстве.

При дезинфекции любые вредные бактерии, обнаруженные в материале, удаляются путем нагревания смеси до температуры выше 70 °C в течение одного часа.После санитарной обработки масса перекачивается в главный реактор, где происходит производство биогаза. Санитарная обработка дает возможность использовать удобрение в сельском хозяйстве.

Биомасса превращается микробами в газ

В биогазовом реакторе начинается микробное действие, и биомасса вступает в постепенный процесс ферментации.

На практике это означает, что микробы питаются органическими веществами, такими как белки, углеводы и липиды, и их переваривание превращает их в метан и углекислый газ.

Большая часть органического вещества распадается на биогаз — смесь метана и углекислого газа — примерно за три недели. Биогаз собирается в сферическом газгольдере с верхней части биогазовых реакторов.

Дигестат, используемый в качестве удобрения или садовой почвы

Остаточные твердые вещества и жидкости, образующиеся при производстве биогаза, называются дигестатом. Этот дигестат поступает в постдигестерный реактор, а оттуда далее в резервуары для хранения. Дигестаты хорошо подходят для таких целей, как удобрение полей.

Этот дигестат поступает в постдигестерный реактор, а оттуда далее в резервуары для хранения. Дигестаты хорошо подходят для таких целей, как удобрение полей.

Дигестаты также можно центрифугировать для разделения твердых и жидких частей.

Твердые дигестаты используются в качестве удобрений в сельском хозяйстве или в ландшафтном дизайне, а также могут быть превращены в садовую почву в процессе созревания, включающем компостирование.

Дигестаты центрифугируют для получения достаточного количества технологической воды для суспензирования биоотходов в начале процесса. Это помогает сократить потребление чистой воды. Жидкость после центрифугирования богата питательными веществами, особенно азотом, которые можно дополнительно отделить с помощью таких методов, как технология отпарки, и использовать в качестве удобрений или источников питательных веществ в промышленных процессах.

Чистый биогаз помогает двигаться к обществу с низким уровнем выбросов углерода

Газ уже готов для нескольких применений прямо из газгольдера биогазовой установки. Однако перед закачкой в сеть газопроводов или использованием в качестве топлива для транспортных средств он все равно пройдет очистку.

Однако перед закачкой в сеть газопроводов или использованием в качестве топлива для транспортных средств он все равно пройдет очистку.

В этом процессе очистки газ фильтруется и направляется в колонны, где очищается каскадной водой при определенном давлении и температуре. Вода эффективно поглощает углекислый газ и соединения серы, содержащиеся в газе.

Биогаз также можно очищать другими способами, например, пропуская его через фильтры с активированным углем для удаления примесей.

Конечный очищенный биогаз, закачиваемый в газовую сеть, содержит не менее 95% и обычно около 98% метана. Обогащенный биогаз по-прежнему содержит пару процентов углекислого газа, так как его дальнейшее отделение от метана нерентабельно, не говоря уже о целесообразности использования газа. Биогаз тщательно осушается перед закачкой в газовую сеть, чтобы предотвратить образование конденсата в зимних минусовых условиях.

Произведенный биогаз можно использовать для заправки коммунальных транспортных средств, городских автобусов или частных автомобилей. В то же время газ служит свидетельством тех практических действий, которые ведут нас к низкоуглеродному обществу будущего.

В то же время газ служит свидетельством тех практических действий, которые ведут нас к низкоуглеродному обществу будущего.

Как сделать биогаз за 5 простых шагов — Новости Матери-Земли

Многие люди пытались сделать биогаз своими руками и разочаровались после того, как им не удалось произвести горючий газ. С моей первой записью в блоге я хотел бы начать с самого начала.В этой статье не говорится о выходе газа или о том, для чего можно использовать биогаз, она представляет собой базовое введение в пять необходимых условий для создания легковоспламеняющегося биогаза в первую очередь и, надеюсь, побуждает нескольких людей, которые потерпели неудачу, попробовать еще раз.

Я могу гарантировать читателю, что биогаз работает, и работает отлично. Древние ассирийцы использовали биогаз для обогрева своих ванн в 3000 г. до н.э., знаменитые газовые лампы викторианской Англии работали на биогазе, в Швеции все городские автобусы работают на биогазе, а сегодня около 50 миллионов домохозяйств в Китае используют биогаз. Нет никаких технических причин, по которым каждый дом в мире уже не использует биогаз для приготовления энергии и немного электроэнергии. Провал любого проекта по производству биогаза, большого или малого, является результатом нарушения одного или нескольких из этих пяти легко запоминающихся шагов.

Нет никаких технических причин, по которым каждый дом в мире уже не использует биогаз для приготовления энергии и немного электроэнергии. Провал любого проекта по производству биогаза, большого или малого, является результатом нарушения одного или нескольких из этих пяти легко запоминающихся шагов.

Микроскопические организмы, производящие биогаз, известные как Archaea , являются одними из древнейших форм жизни на Земле. Они предшествовали кислородной атмосфере планеты — намного меньше дышащей кислородом и поглощающей CO 2 растительной жизни — на холодную 3.5 миллиардов лет. Это миллиард с буквой «Б». Археи не являются бактериями, они генетически ближе к человеку и другим животным (эукариотам) и образуют свое собственное царство животных. Поскольку около 500 миллионов лет назад атмосфера Земли стала преимущественно кислородной, археи оказались изолированными в немногих оставшихся безвоздушных местах, таких как стоячие болота, глубокие океаны, пещеры и горячие источники и, конечно же, желудки позвоночных. Чтобы создать биогаз, мы должны воссоздать условия, в которых архей процветают в природе.

Чтобы создать биогаз, мы должны воссоздать условия, в которых архей процветают в природе.

5 шагов к приготовлению биогаза в домашних условиях