Дом из клееного бруса минусы: что это, плюсы и минусы домов из клееного бруса

Преимущества и недостатки клееного бруса

Процесс изготовления клееного бруса непрост и требует времени. Но в итоге всех производственных операций создается натуральный строительный материал с улучшенными характеристиками.

Общие достоинства деревянных домов

Дерево – один из популярных материалов, который часто выбирают для строительства загородных домов, коттеджей и дач. Его преимущества:

- Умеренная стоимость.

По сравнению с деревянным домом аналогичное кирпичное строение требует более весомых финансовых вложений. - Легкость конструкции.

Дом из дерева из-за более низкой плотности материала весит гораздо меньше кирпичного. Это дает возможность возводить более простой и менее дорогостоящий фундамент. - Низкие затраты на отделку.

Во многих случаях они вообще отсутствуют, так как качественно обработанное дерево выглядит эффектно без декорирования. - Низкая теплопроводность.

Кирпич пропускает тепло быстрее дерева, поэтому дом из этого материала приходится тщательно утеплять. - Высокая скорость строительства.

Независимо от выбранной технологии, деревянный дом возводится в течение одного строительного сезона. - Экологическая безопасность.

Даже клееный брус не содержит вредных компонентов, если при производстве материала использовался нетоксичный полиуретановый клей.

В ряду деревянных стройматериалов особе место занимает клееный брус. Все большее число семей именно его выбирают для строительства дома – и не прогадывают!

Преимущества клееного бруса

Наша компания Garden House возводит жилые дома из клееного бруса, изготовленного российским заводом «Арт Хольц». Мы тесно сотрудничаем с этим производителем, который считается одним из лучших на строительном рынке.

Компания «Арт Хольц» закупает пиломатериалы у самых известных в мире лесопильных предприятий. Применяет передовые производственные технологии и использует собственные разработки, которые улучшают качество, повышают долговечность и надежность материала.

Преимущества клееного бруса, из которого возводит дома компания Garden House:

- Высокая прочность.

Несущие конструкции из клееного бруса прочнее железобетонных. Следовательно, длину пролета конструкционных балок можно увеличивать, расширяя пространство помещений. Сейсмостойкость строения обеспечивается плотной увязкой всех элементов, поэтому дом выдерживает подземные толчки и мощные ветровые нагрузки. - Минимальные сроки строительства.

Если для возведения жилого объекта используется домокомплект из клееного бруса, строительство занимает 2 месяца. Причем собирать такую конструкцию можно круглогодично, и подходящую погоду ждать необязательно. - Возможность сделать скрытую проводку.

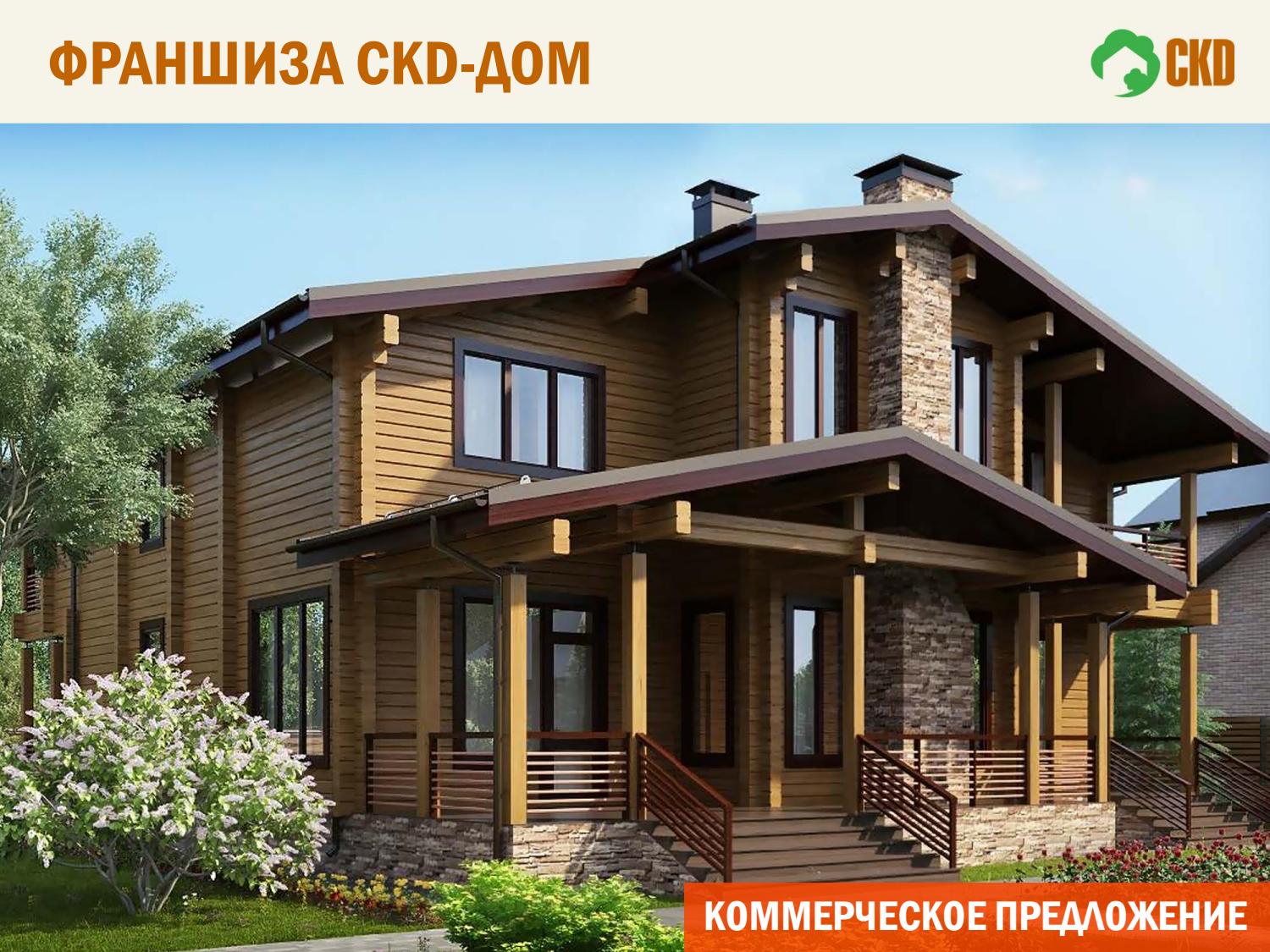

Для этого в брусе просверливаются каналы. В них укладываются провода в пластиковых гофротрубах или гибких закладных кабель-каналах. - Привлекательный внешний вид.

Фасад такого дома красив без декоративной обработки. При желании можно лишь покрасить поверхность наружных стен. Иной отделки, как правило, не требуется, что сокращает общие расходы на строительство.

При желании можно лишь покрасить поверхность наружных стен. Иной отделки, как правило, не требуется, что сокращает общие расходы на строительство. - Отсутствие необходимости в ремонте фасада.

Стены дома из клееного бруса можно обрабатывать не чаще чем раз в 10-15 лет. Поверхность при этом шлифуется, пропитывается антисептическими составами, затем послойно наносятся грунтовка и краска. - Низкая теплопроводность.

Климат в большинстве областей России достаточно суров, поэтому одной из главных характеристик строительных материалов считается сопротивление теплопередаче. Этот показатель одинаков у стен из клееного бруса толщиной 21 см, газобетона – 29 см и кирпичной кладки – 46-50 см. - Пожароустойчивость.

При воспламенении клееный брус прогорает, но конструкция дома при этом не разрушается. Для повышения огнестойкости древесные стройматериалы обрабатываются огнезащитными составами.

Сравнение обычного и клееного бруса

Обычный профилированный брус дешевле клееного, поэтому считается его главным конкурентом. Но цена – единственное преимущество этого материала.

Но цена – единственное преимущество этого материала.

Сравнительные характеристики двух видов бруса:

| Особенности | Брус | |

|---|---|---|

| обычный | клееный | |

| Усадка материала | 6-8 %, так как дополнительная сушка не производится | 0,4-1 %, так как материал предварительно высушивается |

| Нарушение геометрических характеристик | Случается часто из-за неравномерного испарения влаги | Исключено |

| Образование трещин (нормированные показатели) | Допускается образование продольных трещин, но на прочность они не влияют | |

| Поражение древесины грибком, гнилью, появление червоточин | Такая вероятность высока | Подобные дефекты исключены |

| Деформации из-за температурных колебаний | Возможны все виды нарушения формы и размеров бруса | Скручивания, изгибы и другие деформации отсутствуют |

| Необходимость в теплоизоляции | Тщательно утепляются все элементы конструкции, включая наружные стены | Брус шириной 210-240 см по теплотехнике соответствует установленным нормативам |

| Вид поверхности | Заметны трещины, мертвые и выпавшие сучки, поэтому требуется отделка | Гладкая поверхность выглядит эстетично и не требует декоративной обработки |

Кроме того, клееный брус значительно прочнее цельной древесины. Это свойство достигается за счет особой укладки ламелей, при которой древесные волокна (годовые кольца) направляются в разные стороны.

Это свойство достигается за счет особой укладки ламелей, при которой древесные волокна (годовые кольца) направляются в разные стороны.

Недостатки клееного бруса

Как у любого материала, у клееного бруса есть и отрицательные стороны.

Самый существенный минус клееного бруса – это цена, которая объясняется сложным и дорогостоящим производством. Но этот недостаток относителен. Клееный брус, в отличие от цельной древесины и других материалов, не требует дорогостоящей отделки, поэтому данные расходы исключаются из общих затрат. В итоге стоимость строений из клееного и обычного бруса может уравняться.

Еще одним недостатком клееного бруса считают наличие плотных слоев клея в его структуре, которые якобы влияют на экологичность. Если при изготовлении применяются безопасные клеевые системы, то получаемый материал не оказывает вредного воздействия на здоровье.

Брус, из которого возводим дома мы, изготавливается с применением экологичной полиуретановой системы Purbond.Сращиваемые ламели образуют материал, который не выделяет опасных для здоровья компонентов в процессе эксплуатации дома.

Как избежать строительства дома из некачественного бруса

Преимущества дома из клееного бруса подтверждаются только в том случае, если для строительства использовался качественный материал. При выборе дефектного сырья и нарушениях технологии производства некоторые плюсы могут превратиться в минусы. Поэтому доверять строительство такого дома стоит только той компании, которая работает с ответственным производителем этого древесного материала. Если желаете построить дом из настоящего клееного бруса, закажите его возведение компании Garden House.

Дома из клееного бруса: плюсы и минусы

По данным портала Лесстрой, спрос на дома из клееного бруса в первом квартале 2018 года вырос на 11,2%. Интерес растет пропорционально повышению осведомленности заказчиков о сути этого материала и его достоинствах.

Помимо эстетических характеристик материала, внимание к нему притягивает тот факт, что по сути это единственный (не считая сухостойной древесины кело) вариант деревянного дома, в который можно вселиться сразу после завершения строительства.

Для производства подбираются чистые ламели (доски) с минимальным количеством сучков. Ламели проходят калибровку перед склеиванием, что обеспечивает превосходный внешний вид и делает излишней внешнюю и внутреннюю отделку. Чаще всего дома из клееного бруса просто красят.

Проект СВ-4 (ех. СП-265) подрядчика GOOD WOOD

Проект Э-58 Нептун подрядчика Moselbrus

В чем секрет технологии?

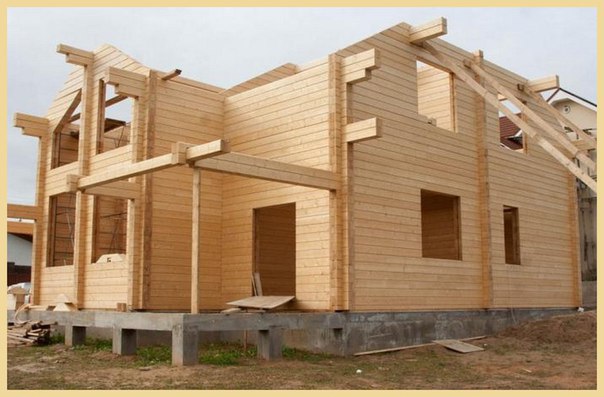

Секрета нет. Основа клееного бруса — деревянная ламель (доска) толщиной чаще всего 5 см в заготовке (4-4,5 после калибровки и усушки) разной длины. Чем длиннее заготовка, тем эстетичнее выглядит готовое строение. После сушильной камеры ламели имеют остаточную влажность 8-15%, они проходят дефектовку, калибруются и склеиваются в прессе. При склеивании ламели укладывают противоположно по росту волокон для устранения сопротивления древесины и возможного коробления. После полимеризации клея заготовка профилируется и разрезается на детали домокомлекта в соответствии с проектом. Готовый брус подвергается обработке биозащитными составами (антисептиками) и антипиренами. Особое внимание при такой обработке уделяется торцам заготовок под домокомплект.

При склеивании ламели укладывают противоположно по росту волокон для устранения сопротивления древесины и возможного коробления. После полимеризации клея заготовка профилируется и разрезается на детали домокомлекта в соответствии с проектом. Готовый брус подвергается обработке биозащитными составами (антисептиками) и антипиренами. Особое внимание при такой обработке уделяется торцам заготовок под домокомплект.

Все просто, но в то же время сложно, т.к. результат напрямую зависит от квалификации и добропорядочности производителя:

- честная ли проводилась сортировка ламелей

- как они сушились и калибровались

- какой клеевой состав использовался

- как наносился клей

- полностью ли полимеризовался клей в заданных условиях

- как хранилось сырье и заготовки

- насколько точно профилировался готовый брус

- насколько точно нарезались детали домокомплекта

Профессиональный застройщик предупредит заказчика о необходимости устройства навеса и обеспечения проветривания бруса, ожидающего очереди при строительстве дома.

Клееный брус, как и любой другой строительный материал, имеет свои плюсы и минусы, которые важно изучить и оценить при выборе материала:

Плюсы домов из клееного бруса

Если все условия грамотного производства и хранения соблюдены, дом будет построен быстро (за 3-7 недель, ведь строить одно удовольствие: материал калиброван, профилирован, заготовки идеально стыкуются, углы зарезаны на производстве), будет иметь отличный внешний вид и минимальную усадку 1-2%, что позволит проводить коммуникации и вселяться.

Качественные ламели и плотная склейка увеличивают прочность древесины и уменьшают теплопроводность по сравнению с домами из цельного бруса и бревна. Но все равно они есть. Как известно, теплопотери через стены составляют 20-30% от общего объема теплопотерь. Если стены утеплять, теряется одно из преимуществ клееного бруса — внешний вид качественно обработанного дерева. Если для заказчика важно получить теплый дом, но при этом сохранить вид материала, возможно, лучшим решением будет следующий вариант: дополнительно утеплить пол и потолок, выбрать качественные окна и двери, а стены оставить без утепления (при условии, что их толщина 200-240 мм).

Плюсы домов из клееного бруса настолько очевидны, что к ним добавляется фактор престижа, что вместе выражается в высокой цене материала. Стоимость в расчете на квадратный метр в 2 раза выше, чем из профилированного бруса и в 3 раза выше, чем из строганого бруса.

Минусы домов из клееного бруса

О первом недостатке, точнее, возможной опасности в случае нарушения условий производства и хранения, уже было упомянуто — это низкое качество ламелей, нарушение технологии склейки, использование недопустимого клеевого состава, нарушение технологии хранение заготовок.

На практике технологические нарушения встречаются не так уж и редко, приводя к плачевным последствиям, самое незначительное из которых — растрескивание торцов бруса (следствие нарушения правил хранения и отсутствия защиты в виде своевременной покраски). При некачественном профилировании брус недостаточно плотно садится на предыдущий венец, но это видно сразу, главное — внимательно контролировать процесс строительства и своевременно реагировать на брак, останавливая работы.

Более серьезная проблема — изменение цвета или растрескивание ламелей бруса в готовой постройке (следствие недостаточной предварительной просушки ламелей, недостаточной обработки биозащитными материалами или отсутствия своевременной покраски). В этом случае кардинально ничего изменить нельзя. Можно только попытаться улучшить внешний вид за счет шлифовки, шпатлевки и покраски.

Второй недостаток, точнее, вторая возможная опасность — это вероятность выделения в процессе эксплуатации токсичных паров от использования клея. В первую очередь, паров формальдегидных смол. Аргумент противников клееного бруса по экологичным соображением прост — лучше цельный кусок дерева, чем склеенный из кусочков. Клей, какой бы он ни был, не сравнится в экологичности с самим деревом.

Справка. Для того чтобы оценить для себя опасность применяемых составов, надо:

- изучить существующие нормы — европейские EN 14080 и ГОСТ 33122-14

- выяснить, какие составы применяет тот производитель, которого планирует выбрать заказчик

Клеи для производства клееного бруса проходят обязательную сертификацию и в случае получения сертификата соответствия (после испытаний) являются безопасными. Все опасные для здоровья вещества должны исчезнуть (улетучиться) после полной полимеризации, что происходит еще на производстве. Таким образом, если используется качественный клеевой состав и соблюдаются технологические требования при склеивании (например, выдерживается время на полную полимеризацию), то, согласно нормам, беспокоиться не о чем.

Все опасные для здоровья вещества должны исчезнуть (улетучиться) после полной полимеризации, что происходит еще на производстве. Таким образом, если используется качественный клеевой состав и соблюдаются технологические требования при склеивании (например, выдерживается время на полную полимеризацию), то, согласно нормам, беспокоиться не о чем.

Для склеивания древесины могут использоваться клеи нескольких категорий, однако не все из них подходят для изготовления клееного бруса:

- поливинилацетатные (ПВА) клеи — не должны использоваться при производстве клееного бруса

- полиуретановые клеи — некоторые могут использоваться при наличии сертификатов

- полимер-изоционатные клеи — применяются в домостроительных технологиях

- меламин-формальдегидные — также применяются, при соответствии нормам ГОСТ и EN

Если клеевой состав прошел сертификацию и допущен к применению, то его экологичность (уровень выделения опасных для здоровья веществ) не превышает допустимых показателей.

Материалы по теме:

Анализ заявок за I квартал 2018 года

Сколько должен стоить кв.м дома из бруса

Материалы по теме

Клееный брус: плюсы и минусы

Строительство домов из клееного бруса стало популярным относительно недавно, поэтому до сих пор многие не решаются выбрать этот материал. Эксперты компании «НОРДВУД» не понаслышке знают об особенностях клееного бруса и готовы рассказать о них.

Достоинства клееного бруса

Важный плюс — технология изготовления материала, исключающая усыхание дерева. Таким образом, у дома из клееного бруса практически отсутствует деформация при усадке (1%). То есть отделку можно начинать сразу после возведения стен и крыши.

То есть отделку можно начинать сразу после возведения стен и крыши.

Еще одно преимущество клееного бруса перед бревном и другими материалами — скорость строительства. Построить дом под ключ можно за 6-8 месяцев, в то время как на реализацию аналогичного проекта из оцилиндрованного бревна может уйти до 1,5-2 лет.

Соблюдение технологии изготовления клееного бруса обеспечивает долгий срок службы вашего дома. Специальные пропитки и антисептики защищают от поражения грибком и насекомыми. Таким образом, готовый дом из клееного бруса прослужит более 50 лет.

Ну и конечно, существенный плюс в том, что из этого вида материала можно построить практически все. Посмотрите на проекты домов из клееного бруса нашей компании, и вы убедитесь в разнообразии архитектурных решений.

Недостатки клееного бруса

Многие считают основным минусом клееного бруса его высокую стоимость. Однако если вы не жалеете денег на комфорт и уют своей семьи, то посчитаете это рациональным вложением средств.

Второй недостаток связан с тем, что не все строительные компании грамотно подходят к производству клееного бруса. Это вытекает в проблемы при строительстве и эксплуатации (несоответствие проекту, низкий сорт материалов). Но и от этого недостатка можно избавиться, выбрав надежного производителя и застройщика.

Оценили достоинства клееного бруса? Мы тоже! Наша компания «NORDWOOD» 15 лет строит дома из клееного бруса, используя материал собственного производства. Готовы рассказать вам еще больше об особенностях строительства, технологиях и ответить на все ваши вопросы. Звоните: 8 (800) 555-1-700.

Клееный брус. Плюсы и минусы. Отзывы о строительных фирмах.

Это финское изобретение прочно заняло место в классе элитной застройки, а в последние годы уверенно штурмует высоты среднеценового сегмента загородной недвижимости. Если ранее дома строились из финского бруса, сегодня на рынке имеется масса предложений от отечественных производителей. Отсутствие таможенных пошлин и больших транспортных расходов позволило перевести этот материал из категории «элит» в категорию средней ценовой доступности. Но это повлекло за собой и возникновение всяческих проблем, связанных с желанием быстрой окупаемости и «входа на рынок» путём ценового демпинга.

Отсутствие таможенных пошлин и больших транспортных расходов позволило перевести этот материал из категории «элит» в категорию средней ценовой доступности. Но это повлекло за собой и возникновение всяческих проблем, связанных с желанием быстрой окупаемости и «входа на рынок» путём ценового демпинга.

На рынке любых материалов или товаров есть три константы успешного ведения бизнеса:

-

ЦЕНА,

-

КАЧЕСТВО,

-

КОЛИЧЕСТВО.

Причём, если игнорировать хотя бы один из них, бизнес придёт к упадку. Хороший производитель прекрасно понимает этот постулат и постоянно следит за тем, чтобы эти три составляющие коммерческого успеха находились во взаимном балансе.

Что же происходит на рынке деревянного строительства малоэтажной недвижимости в контексте такого материала как клеёный брус? Появилось с десяток производителей материала и бесчисленное количество кочующих от объекта к объекту бригад, освоивших работу пилой и представляющих, что такое молоток.

Чтобы разобраться и понять, стоит ли строить свой дом из клеёного бруса, следует обратить внимание на дальнейший материал.

Клеёный брус состоит из сухих пиломатериалов (влажность не должна превышать 12-14%). Ценящий свою репутацию производитель для его изготовления закупает лес хвойных пород дерева соснового семейства, спиленный зимой (что должно подтверждаться сертификатом), когда дерево спит.

1. Идеально, когда компания-застройщик одновременно является и производителем материала. Это позволит избежать неквалифицированного монтажа, а также обеспечит единую гарантию как на материал, так и на качество выполненных работ.

2. Домам из клеёного бруса не требуется никакой внутренней и наружной отделки, кроме окраски ограждающих стен снаружи. Ограждающих стен толщиной в 200 мм хватает, чтобы справляться с морозами до – 30 градусов.

3. Соединение паз-гребень позволяет стене соответствовать характеристикам монолитной. Здесь очень важно не гнаться за дешевизной, а выбрать ответственного производителя, использующего качественное оборудование, позволяющее брусу плотно и точно «садиться» в пазы.

Здесь очень важно не гнаться за дешевизной, а выбрать ответственного производителя, использующего качественное оборудование, позволяющее брусу плотно и точно «садиться» в пазы.

Быстрота строительства домов из клеёного бруса (4-5 месяцев) имеет как свои плюсы, так и ощутимый минус – оплачивать дом необходимо практически сразу. В отличие от домов из традиционных материалов, где платежи можно осуществлять по мере выполнения работ, длящихся длительное время, клеёный брус не терпит задержек.

4. В домах данного типа устройство ванной комнаты сложнее, чем в домах из кирпича или ячеистых бетонов. За счёт частичной усадки элементов несущих конструкций (около 1%), может нарушаться гидроизоляция, а если в проекте неправильно просчитаны нагрузки – это может привести к обрушению кафельной плитки не только в ванной комнате, но и в санузле и кухне. Многие проектировщики во избежание таких проблем выносят эти помещения за пределы деревянных конструкций, выполняя их в форме отдельной пристройки из более традиционных материалов.

За счёт частичной усадки элементов несущих конструкций (около 1%), может нарушаться гидроизоляция, а если в проекте неправильно просчитаны нагрузки – это может привести к обрушению кафельной плитки не только в ванной комнате, но и в санузле и кухне. Многие проектировщики во избежание таких проблем выносят эти помещения за пределы деревянных конструкций, выполняя их в форме отдельной пристройки из более традиционных материалов.

5. В процессе эксплуатации любого дома, где материалом стен является дерево, рано или поздно начнут возникать трещины, размеры которых зависят от компетенции проектной организации и квалификации строителей. До определённых размеров они нестрашны, если не считать нарушение целостности интерьера. Но эти трещины могут образовываться и по наружным стенам, что повлечёт невозможность эксплуатации такого жилья в холодный период. Происходит это потому, что большая часть нашей страны находится в зоне континентального климата с жарким летом и морозной сухой зимой. По этой причине за несколько лет влажность дерева падает от нормативных 12-15% до недопустимых 5-6%.

По этой причине за несколько лет влажность дерева падает от нормативных 12-15% до недопустимых 5-6%.

Клеёный брус у определённых производителей может быть изготовлен из дерева различной плотности. Естественно, что более «лёгкая» древесина напитывается влагой быстрее «тяжёлой» — следствием этого брус начинает «играть» и появляться трещины. Частично нивелировать это можно двумя последовательными шагами:

-

Потребовать производственный сертификат на клеёный брус с указанием типа древесины и её характеристиками;

-

Установить в помещении увлажнители воздуха, причём делать это надо не самостоятельно, а по согласованию с проектной организацией.

ИНФОРМАЦИЯ: дерево – естественный природный материал. В природе не бывает двух одинаковых досок даже от деревьев одной породы, растущих в одном месте. Приняв решение о строительстве дома из дерева с внутренними несущими стенами надо быть готовым к тому, что рано или поздно, в силу естественных причин, на стенах начнут появляться трещины.

Но есть ещё одна сторона медали, учесть которую не всегда удаётся даже квалифицированным архитекторам и производителям. По внутреннему периметру дома располагаются радиаторы отопления. В холодное время они высушивают ограждающие стены, а внутренние (несущие) остаются более холодными. Перепад влажности внутренних и наружных стен в этом случае может доходить до 5-6%, что неминуемо приведёт к образованию трещин, особенно в местах заложения несущих балок и угловых соединениях.

ИНФОРМАЦИЯ: в отличие от бревенчатых конструкций, стены из клеёного бруса невозможно законопатить.

Чтобы избежать возникновения трещин есть выходы: обращаться к проверенным производителям-строителям или строить дома небольших площадей в один этаж, максимум с мансардной крышей.

Индивидуальный проект GOOD WOOD

Хорошим примером служит опыт компании GOOD WOOD по производству, возведению и дальнейшей эксплуатации домов из клеёного бруса. Чтобы понять системный подход к делу, достаточно рассмотреть все стадии строительства таких домов:

Чтобы понять системный подход к делу, достаточно рассмотреть все стадии строительства таких домов:

— закупка леса. По утверждению Александра Дубовенко, создателя GOOD WOOD, компания закупает лес дороже, чем общепринятая цена на рынке. Это даёт гарантию приобретения качественного материала.

— производственная стадия. Здесь доска проходит несколько этапов контроля, позволяющего удалить все сучки и устранить дефекты лесоматериала. Последующие стадии поклейки и сушки проходят при минимальном влиянии «человеческого фактора», что на выходе позволяет получать высококачественный материал, поступающий как на внутренний рынок, так и идущий на экспорт.

Для поклейки ламелей применяется высокопрочный клей на натуральной основе.

— стадия проектирования. Здесь можно идти двумя путями:

А) воспользоваться уже готовыми проектами, а их в базе большое количество на любой вкус и бюджет.

ВАЖНО: в проекте должна учитываться снеговая и ветровая нагрузка на крышу. Если это типовой дом от производителя, его стропильная система должна быть адаптирована к условиям региона строительства.

Учитывая предпочтения заказчиков к тем или иным материалам, компании предлгают проекты «комбинированных» домов, первый этаж которых выполняется из керамических блоков, а второй или мансарда из клеёного бруса.

Б) заказать индивидуальный проект, но при этом следует помнить, что не каждый архитектор обладает достаточным объёмом знаний и опытом в этой области. Необходимо, чтобы собственный проектный отдел компании специализировался именно на домах из клеёного бруса, что позволит создать качественный проект в кратчайшие сроки и с оптимальными затратами.

— стадия раскроя материала. После подготовки, привязки и согласования проекта его данные заносятся в компьютер, и на производстве происходит резка и маркировка изделий вымеренных до миллиметра. Влияние «человеческого фактора» исключается полностью.

Влияние «человеческого фактора» исключается полностью.

— доставка и строительство. Так как дома из клеёного бруса не тяжёлые, для них подходят фундаменты неглубокого заложения (свайно-ростверковые, монолитная плита) или фундамент из вкручиваемых свай.

Весь цикл работ от проекта до сдачи дома в эксплуатацию проходит под пристальным вниманием менеджеров. Коротко его можно охарактеризовать одной фразой: «пришёл и победил». Важно, чтобы и после сдачи дома в эксплуатацию специалисты компании не оставили объект без внимания. В случае возникновения каких-либо неисправностей в компаниях, дорожащих своей репутацией, их устраняют в кратчайшие сроки.

Примером качественной работы компании являются отзывы владельцев уже построенных домов со сроком проживания в них более 4-х лет. Таких роликов много в интернете, и это не реклама, а реальная ситуация. Ни один нормальный производитель-строитель не будет скрывать возведённые объекты. Достаточно обратиться в компанию, взять адреса и самим убедиться в достоверности информации.

Достаточно обратиться в компанию, взять адреса и самим убедиться в достоверности информации.

Там же в интернете можно найти ролики с домами, построенными «дикими» бригадами, не простоявшими более 2-ух лет и уже покрытые щелями. Это говорит не о плохом качестве материала, а о ненадлежащем уровне выполнения строительных работ, вернее, о незнании строителями всех нюансов клеёного бруса и отсутствие навыков работы с ним.

Если же хочется острых ощущений с иллюзией экономии, можно возводить дом своими силами. При этом необходимо учитывать все особенности строительства дома из клеёного бруса.

ИНФОРМАЦИЯ: если в доме предусмотрена прокладка коммуникаций внутри стен или перекрытий, такие каналы должны изготавливаться только на производстве, а не во время проведения строительных работ. В противном случае коммуникации прокладываются поверхностным образом в желобах с соблюдением норм пожарной безопасности.

6. Многие противники деревянных домов указывают на трудности, связанные с устройством в них газовых котельных, вернее с не желанием проектных организаций заниматься согласованиями и разрешительной документацией. Да, такая проблема существует, если строить дом своими силами или привлекая неквалифицированных строителей.

Многие противники деревянных домов указывают на трудности, связанные с устройством в них газовых котельных, вернее с не желанием проектных организаций заниматься согласованиями и разрешительной документацией. Да, такая проблема существует, если строить дом своими силами или привлекая неквалифицированных строителей.

В случае, когда работы выполняются комплексно (от проекта до конька) одной организацией по заранее заключённому договору (с указанием сроков и штрафных санкций), такой проблемы существовать не будет.

Основным конкурентом клеёного бруса на рынке строительства домов из дерева являются оцилиндрованное бревно и профиллированный брус. В отношении последнего можно сказать, что реально качественный брус стоит очень дорого. Для своей долговечности он обрабатывается не сильно гуманными к здоровью человека составами. Поэтому его рассматривать не будем. А вот на оцилиндрованное бревно взглянем с калькулятором в руках.

Материал для строительства ограждающих и внутренних конструкций деревянного дома общей площадью 300 кв. метров (без учёта фундамента).

метров (без учёта фундамента).

|

Наименование материала |

Ст-ть 1 куб. м |

Необходимое кол-во |

Общая ст-ть материала |

Отделочные и доп. работы |

% усадки стен |

Сроки строительства (мес) |

|

Клеёный брус |

25000 |

100 |

2500000 |

0 |

1 |

4-5 |

|

Бревно |

18000 |

160 |

2880000 |

850000 |

10 |

12-15 |

Из приведённой таблицы понятно, что в «чистом» виде бревно дешевле, чем клеёный брус. Но дальнейший анализ показывает, что строить дом из последнего выгоднее как с экономической, так и с практической точки зрения.

Но дальнейший анализ показывает, что строить дом из последнего выгоднее как с экономической, так и с практической точки зрения.

Таким образом, все минусы клееного бруса устраняются качественным и профессиональным подходом к его производству и качественной сборке домокомплекта, а плюсы материала неоспоримы — это самый современный материал в деревянном домостроении.

И в заключении отметим, что любым делом должны заниматься специалисты, дорожащие своей репутацией, знающие и понимающие все тонкости процесса. Не стоит испытывать судьбу, отдавая строительство СВОЕГО дома в руки неизвестных строителей. В нём предстоит жить именно вам. Так живите комфортно и счастливо.

Достоинства и недостатки домов из клееного бруса

Настоящему мастеру мало просто знать плюсы и минусы клееного бруса, ему необходимо понимать, откуда берутся недостатки и достоинства. Поэтому перед тем, как перечислить достоинства и недостатки домов из клееного бруса, мы предлагаем сначала ознакомиться с технологией производства данного материала.

Как делается клееный брус?

Клееный брус делается из досок (ламелей), толщина которых может быть различной, в зависимости от того, какой нужен конечный результат. Ламель представляет собой полностью обработанную обрезную доску.

Для клееного бруса ламели сушатся до 10-12-процентной влажности, после чего их в обязательном порядке пропитывают антисептиками и антипиренами и соединяют между собой. Ламели крепятся друг к другу с помощью микрошипа и специального клея, после чего очень крепко сжимаются при помощи специальных прессов. Затем готовая балка обрабатывается фрезерным станком, чтобы получился профилированный клееный брус.

Клееный брус может использоваться для разных целей: в качестве несущих балок, материала для стен и оконного бруса. Максимальная толщина клееного бруса – 25см (5 ламелей), максимальная длина – 12 метров.

Достоинства домов из клееного бруса

Дома, сложенные из клееного бруса, не нуждаются во внешней отделке, так как все лицевые доски тщательно подбираются и обрабатываются на предприятии-изготовителе. Лицевые ламели никогда не бывают сучковатыми или безобразными.

Лицевые ламели никогда не бывают сучковатыми или безобразными.

В домах из клееного бруса не появляются трещины, так как все ламели сушатся ещё до склейки. По этой же причине клееный брус не «ведёт» и не «крутит». Да и усадка, благодаря этому, не превышает 2% (для примера, из цельной древесины – до 7%).

Дома из клееного бруса намного прочнее других деревянных строений. Если переводить в цифры, то клееный брус примерно в полтора раза крепче цельной древесины. Повышенная прочность достигается особой укладкой ламелей в брус: волокна у соседних досок «смотрят» в противоположные стороны.

Благодаря полной заводской подготовке, дом собирается очень быстро (около 6 недель). Причём клееный брус можно укладывать в любой сезон, так как древесина очень хорошо высушена.

И последнее – клееный брус в силу своего состава (клей, антипирены, антисептики) не нравится ни плесени, ни вредителям, ни гниению. Кстати, огнеупорность клееного бруса также выше, чем у цельной древесины.

Недостатки клееного бруса

Что касается отрицательных качеств данного стройматериала, то все они относительны и малоизученны. Но всё же некоторые недостатки домов из клееного бруса мы назовём и начнём с наиболее обоснованных:Высокая стоимость. За клееный брус придётся заплатить в 2-3 раза больше, чем за обыкновенный.

В силу технологии производства недостатком клееного бруса является его низкая способность к воздухообмену (клей мешает). Да и в принципе материал уже нельзя назвать полностью натуральным.

Клееный брус начали изготавливать совсем недавно, а это означает, что испытание временем он ещё не прошёл. Самые старые дома из клееного бруса насчитывают всего лишь 30-летнюю историю. Хотя, с другой стороны, 30 лет дом точно простоит не шелохнется…

Мы изложили достоинства и недостатки домов из клееного бруса. Как вы видите, перевес явно на стороне достоинств. А значит, можно смело использовать данный стройматериал, если, конечно, деньги позволяют…

Загрузка . ..

..Статьи по теме:

Плюсы и минусы домов из клееного бруса

Дома из клееного бруса: плюсы, минусы

День добрый, уважаемые читатели!

Очередное новшество в строительстве деревянных домов, пришедшее к нам из Финляндии – это разработка и применение технологии клееного бруса. Действительно, на отечественном рынке столь необычный материал появился относительно недавно и его присутствие пока ещё в диковинку для нашего российского потребителя, хотя сами финны уже давно оценили и с успехом используют клееный брус в возведении своих каких-либо построек.

Зачем же потребовалось склеивать брус из частей и что это дало? – попробуем и мы понять, сравнить и оценить все плюсы и минусы домов из клееного бруса в этой статье.

Само изготовление такого бруса подразумевает склеивание досок различных пород, причём вся процедура происходит довольно кропотливо. Доски просушиваются, выравниваются, происходит серьёзная их отбраковка в случае каких-либо изъянов. Затем, только качественные доски прошедшие серьёзную проверку обрабатывают антисептиками и склеивают при помощи смол. Все эти манипуляции с деревом позволяют на выходе получить – клееный брус, который уже не подвержен гниению и растрескиванию. Склеивание досок определённым образом, так чтобы отсутствовало совпадение волокон, добавляет клееному брусу ещё и прочности. Исходя из выше прочитанного, мы и получили ответ на первую часть вопроса – зачем потребовалось склеивать брус? А затем, что технология склеивания из разных частей, сделала брус практически неуязвимым ко многим факторам воздействия, чего нельзя сказать про цельный его аналог, который трескается, гниёт и недостаточно прочен.

Затем, только качественные доски прошедшие серьёзную проверку обрабатывают антисептиками и склеивают при помощи смол. Все эти манипуляции с деревом позволяют на выходе получить – клееный брус, который уже не подвержен гниению и растрескиванию. Склеивание досок определённым образом, так чтобы отсутствовало совпадение волокон, добавляет клееному брусу ещё и прочности. Исходя из выше прочитанного, мы и получили ответ на первую часть вопроса – зачем потребовалось склеивать брус? А затем, что технология склеивания из разных частей, сделала брус практически неуязвимым ко многим факторам воздействия, чего нельзя сказать про цельный его аналог, который трескается, гниёт и недостаточно прочен.

Более объективно оценить всю преимущественность клееного бруса поможет его конкретное испытание в реальных условиях, а именно строительство и эксплуатация домов из него. Нет, строить ничего не будем. Дома такие уже есть и довольно долгое и продолжительное время эксплуатируются. Нам же осталось взглянуть на их плюсы и минусы, составленные на основе отзывов их владельцев и обитателей.

Плюсы домов из клееного бруса

1. Высокая прочность всей конструкции. Каждый отдельный элемент дома, а именно сам клееный брус – в 2–2,5 раза крепче цельного аналога. Убедиться в этом можно взглянув на этажность строительства. Она может достигать пяти этажей, что раньше при использовании того же бревна было просто немыслимым.

2. Насекомые-вредители, влага и огонь – теперь не враги для деревянных домов, построенных из клееного бруса. Антисептическая пропитка слоёв бруса, создала невозможные условия для проживания насекомых и защитила дерево от возгорания и процессов гниения.

3. Эстетичность, достигнутая гладкостью и прямолинейностью отдельных элементов дома. Высококачественно обработанный брус даёт возможность обойтись застройщику или владельцу дома без дополнительной внутренней и внешней отделки, а это ещё и серьёзная экономия денежных средств.

4. Плотная стыковка брусьев. Получение конструкции без зазоров в целом повысило надёжность здания, а это заявка на долговечность.

5. Высокий экологический уровень безопасности. Дома из клееного бруса лишь немного проигрывают вариантам из цельного дерева. В смолах для склеивания элементов бруса присутствуют токсичные вещества, но их минимальное использование и низкий уровень вредности соответствует всем санитарным нормам. Поэтому-то, дом из клееного бруса признан экологически чистым и годным для проживания.

Минусы строительства домов из клееного бруса

1. Используемый в строительстве таких домов материал – достаточно дорог. Дороговизна обусловлена себестоимостью работ и сочетанием различных пород дерева. Производство клееного бруса сложно и конечному строительному продукту предшествуют серьёзные затраты на материал, его сушку, отбраковку, клейку и обработку антисептиками.

2. В возведении таких домов, пожалуй, не обойтись без привлечения специалистов по сборке самого сруба. Сам по себе монтаж домов из клееного бруса недолог, в среднем занимает полгода, но требует определённых навыков работ с таким материалом.

Вот такая картина характеристик практически без минусов, свойственна домам из клееного бруса. Исключая дороговизну материала и стоимость найма специалистов, можно сказать, что данная технология – идеальна. Ничем, кроме затратности, и то не столь великой – дома из клееного бруса омрачить застройщика не могут. Итак, рассмотрев данные плюсы и минусы домов из клееного бруса можно сделать вывод, что финской технологии в очередной раз можно поставить наивысший балл. Почитайте, если интересно, о плюсах и минусах домов из пеноблоков. До встречи, друзья!

Плюсы и минусы дома из бруса для круглогодичного проживания

Перед окончательным выбором проекта стоит оценить все плюсы и минусы дома из бруса для круглогодичного проживания. Такие конструкции обладают рядом достоинств. Но и минусы, которые нужно учитывать при строительстве, у них тоже есть.

С другой стороны, недостатки зданий из бруса нельзя назвать фатальными. Большую их часть можно заранее предвидеть и компенсировать на этапе возведения сруба. Его отделки или при эксплуатации жилья.

Его отделки или при эксплуатации жилья.

Технология строительства домов из бруса

Брус из массива древесины удобный и доступный материал для частного строительства. Стоит он сравнительно недорого, обрабатывается просто, потому его используют при возведении жилых домов. Кроме того, такие детали отличаются низкой теплопроводностью, а значит, сложенные из них стены тоже хорошо удерживают тепло. Это – основная причина, по которой брусовые постройки считаются вполне подходящими для проживания в течение всего года.

Строится брусовое жилье по стандартному алгоритму:

- На капитальном основании (обычно для строительства закладывают малозаглубленный ленточный фундамент) монтируется первый, окладной венец. Его делают из деталей с наибольшей толщиной, пропитанных влагозащитным составом.

- На окладном венце возводится сруб – несущая конструкция здания. Брусья в срубе соединяются между собой на углах «в замок». Для продольного соединения используются деревянные нагели отсутствие в конструкции металлических деталей повышает теплоизоляционные характеристики стен.

- При сборке сруба брусья плотно подгоняются друг к другу. Между отдельными венцами закладывается ленточный уплотнитель, который снижает риск продувания.

- Собранный сруб выстаивают для усадки завершения деформаций при высыхании древесины. Усадка может занимать до нескольких месяцев: чем выше влажность материала, тем больше этот срок.

Только после усадки завершается отделка здания. Если выполнить отделку раньше, то из-за усыхания древесины отделочные материалы будут деформироваться. При отделке может выполняться также дополнительное утепление – внутренне или наружное.

Какой материал выбрать для постройки?

Деревообрабатывающая промышленность выпускает строительный брус в нескольких разновидностях. Каждая имеет свои особенности, накладывающие отпечаток на процесс строительства, отделку и дальнейшую эксплуатацию здания.

Дешевле всего использовать ровный брус – пиленый либо строганый. При его производстве заготовки (бревна нужного диаметра) обрезаются или распиливаются до получения деталей с квадратным либо прямоугольным профилем. Обработка на строгальном станке позволяет выровнять плоскости, потому при сборке сруба детали подгоняются плотно. К сожалению, при высыхании брус деформируется неравномерно, так что перед отделкой потребуется конопатка стыков.

Обработка на строгальном станке позволяет выровнять плоскости, потому при сборке сруба детали подгоняются плотно. К сожалению, при высыхании брус деформируется неравномерно, так что перед отделкой потребуется конопатка стыков.

Универсальный материал – профилированный брус. На продольных сторонах таких заготовок формируются замки симметричные шипы и пазы. При сборке сруба шип одной детали входит в паз другой, полностью перекрывая зазор. Даже если при высыхании заготовка сильно уменьшится в объеме, сквозная щель все равно не образуется.

Обратите внимание! При производстве профилированного материала часто предусматривается центральный паз под укладку межвенцового уплотнителя. Благодаря этому можно повысить герметичность стен, что очень важно, если дом будет использоваться для постоянного проживания.

Самый дорогой материал такого типа клееный брус. Его высокая себестоимость обусловлена сложностью производства: каждая заготовка склеивается из выровненных просушенных ламелей. Многослойная структура и низкая влажность обеспечивают почти полное отсутствие усадки при сушке. Так что сруб из клееного бруса можно отделывать почти сразу же после постройки (так же как, например, каркасный дом).

Многослойная структура и низкая влажность обеспечивают почти полное отсутствие усадки при сушке. Так что сруб из клееного бруса можно отделывать почти сразу же после постройки (так же как, например, каркасный дом).

Преимущества домов из бруса

Использование бруса (в первую очередь профилированного, с минимальной влажностью) обеспечивает целый ряд преимуществ. Они актуальны при строительстве дома и при его эксплуатации в качестве всесезонного жилья.

Плюсы при строительстве

Достоинства таких заготовок проявляются при выборе материала и возведении здания:

- Доступная цена. Даже профилированные детали, прошедшие камерную сушку, стоят недорого. Благодаря этому снижается себестоимость всего объекта при небольших расходах можно получить комфортное современное жилье.

- Простой быстрый монтаж. Сборка брусового сруба не требует привлечения к работе тяжелой техники. Здание возводится постепенно, венец за венцом. При этом детали могут подгоняться под нужные размеры еще на производстве (если дом строится на базе готового домокомплекта), потому задачей рабочих будет просто не перепутать и подогнать их друг к другу.

- Простая обработка. Древесина обрабатывается с применением простых инструментов. Благодаря этому гораздо меньше времени уходить на кладку каждого венца, а значить и на строительство всего дома.

У домов из клееных деталей добавляется еще один плюс минимальная или полностью отсутствующая усадка. Поэтому при более высокой стоимости материала его выбирают тогда, когда строительство нужно завершить быстрее.

Плюсы в эксплуатации

Брусовый дом, построенный по всем правилам, отличается рядом важных особенностей. Они касаются эксплуатации жилых зданий, в том числе и в холодное время года.

- Важный плюс – отличные показатели базовой теплоизоляции. Используемый для сборки стен брус толщиной 150, 200 или более мм плохо проводит тепло. Поэтому конструкция даже без монтажа внутреннего/наружного утеплителя получается весьма энергоэффективной. Даже в холодные зимние месяцы на обогрев здания не требуется много энергии.

- Отсутствие щелей между венцами можно обеспечить тщательной конопаткой, или же использованием при строительстве профилированного бруса с закладкой уплотнителя.

Второй способ более эффективен: при меньших расходах он обеспечивает высокую герметичность стен.

Второй способ более эффективен: при меньших расходах он обеспечивает высокую герметичность стен. - Экологическая безопасность брусового жилья тоже будет важным преимуществом. При производстве деревянных деталей и их монтаже не используются токсичные и летучие соединения. Поэтому такой дом будет полностью безопасным даже для детей или людей страдающих аллергией.

Внешний вид постройки тоже важен. Брусовые дома красивы, при этом они могут быть построены как в классическом, так и в современном стиле. Кроме того, постоянно растущий ассортимент составов для обработки дерева облегчает сохранение естественной текстуры материала. Даже через 10-20 лет дом будет выглядеть как недавно построенный при полном сохранении прочности несущих конструкций.

Срок службы постройки зависит от правильности выбора материала, соблюдения технологии строительства и качества ухода. Но если все будет сделано правильно, при этом вы не будете пренебрегать профилактикой, то 50 лет дом из бруса простоит без капитального ремонта даже в регионе с холодным влажным климатом.

Недостатки брусовых сооружений

У домов из бруса, используемых для постоянного проживания, есть и ряд недостатков. Наиболее важные:

- Теплоизоляции в очень холодном климате может не хватить. Если вы планируете жить в доме зимой, а в вашем регионе не редкость сильные морозы, то придётся строить здание из толстого (200–250 мм), а потому дорогого материала. Альтернатива дополнительная теплоизоляция, которая тоже требует расходов.

- Усадка прямо пропорциональна влажности. Используете сырой материал или заготовки воздушной сушки будьте готовы к тому, что для завершения усадочных деформаций придется выждать несколько месяцев до начала отделки. Сократить этот срок можно только дополнительным финансированием детали камерной сушки либо клееный брус обладают меньшей усадкой.

- Щели между венцами. При усадке и перепадах температуры между отдельными брусьями в срубе могут появляться зазоры. Даже микроскопическая щель становится источником сквозняка и причиной теплопотерь.

- Высокая горючесть. Дерево горит и поддерживает горение, потому риск пожара остается высоким.

- Уязвимость к влаге. Вода. Проникая сквозь волокна целлюлозы, постепенно разрушает дерево (это особенно ярко проявляется на торцах деталей). Минусом систематического увлажнения будет также риск деформации деталей при набухании, а также появление трещин при замерзании влаги зимой.

- Биологическая уязвимость. Древесина повреждается бактериями, грибками, грызунами или насекомыми-древоточцами. Все это отрицательно сказывается на прочности здания, а бактерии или грибки к тому же могут провоцировать заболевания у людей, живущих в брусовом доме.

Как компенсировать возможные риски при строительстве?

Наличие недостатков не означает, что от использования бруса в постройке всесезонного жилья нужно отказаться. Основные минусы компенсируются соблюдением технологии строительства (подгонкой деталей, монтажом нагелей и выдерживанием времени на усадку). Кроме того, часть проблем можно предотвратить на этапе проектирования, выбрав более дорогой материал с лучшими показателями теплоизоляции или влажности.

Кроме того, часть проблем можно предотвратить на этапе проектирования, выбрав более дорогой материал с лучшими показателями теплоизоляции или влажности.

Для снижения риска продувания щели между венцами нужно тщательно конопатить. Качественная конопатка не повредит даже в том случае, если впоследствии стена будет обшиваться с утеплением и монтажом ветрозащитных мембран.

Высокая горючесть деревянных стен и перекрытий компенсируется обработкой всех деталей антипиренами. Кроме того, в брусовом доме важно соблюдать правила монтажа проводки: все коммуникации прокладываются либо открытым способом, на изоляторах, либо в негорючих металлических камель-каналах.

Обработка древесины также помогает против биологических угроз. Чтобы снизить риск поражения стен бактериями и грибками, брус перед укладкой в сруб обычно пропитывают комплексным составом, включающим влагозащитные пропитки, фунгициды и антисептики.

После завершения строительства внешние поверхности и торцы брусьев обязательно обрабатываются защитными средствами. Их основная задача сведение к минимуму контакта целлюлозных волокон с влагой и защита дерева от набухания.

Их основная задача сведение к минимуму контакта целлюлозных волокон с влагой и защита дерева от набухания.

Кроме того, может потребоваться и защиты от УФ-лучей: на теплоизоляционные характеристики дома она практически не влияет, но обработанное таким средством дерево не темнеет и дольше сохраняет привлекательный вид.

Если вы выбираете дома из бруса для постоянного проживания достоинства и недостатки таких сооружений стоит иметь в виду. Так вы сможете учесть все аспекты, избежав неприятных сюрпризов и при строительстве здания, и при его эксплуатации.

Что такое клееный брус (LVL) и как его производят?

Пиломатериалы из клееного шпона (LVL) – это инженерный деревянный строительный продукт. LVL состоит из нескольких листов шпона и собирается с помощью водонепроницаемого клея. Он используется в перемычках, балках, ободках, настиле кузова грузовика, дорожных указателях, фермах и многих других приложениях.

LVL – новинка для строительной отрасли. Это такое инженерное открытие, которое оказывается благом в мире строительства.Он стремительно распространяется по миру.

Это такое инженерное открытие, которое оказывается благом в мире строительства.Он стремительно распространяется по миру.

LVL началось в 1941 году. Сначала он изготавливался из шпона ситхинской ели толщиной 3,6 мм. Из-за большого спроса на LVL Лаборатория лесных товаров Министерства сельского хозяйства США провела исследования и разработки для повышения своей эффективности.

Эксперты утверждают, что древесина пихты Дугласа является идеальной древесиной для LVL. Но в разных странах используется разная древесина. Желтый тополь и другие хвойные породы используются в Соединенных Штатах. Древесина выбирается в соответствии с их назначением.LVL имеет самое высокое производство в Америке

Как изготавливают пиломатериалы из клееного шпона?1. Заготовка и окорка

На первом этапе в лесу выбирается и собирается подходящая древесина. После этого начинается процесс окорки бревна. Окорка — это процесс удаления коры с древесины.

В этом процессе используются более крупные стационарные или переносные машины. Это зависит от размера журнала. Для этого процесса используется силовая машина с гидравлическим двигателем.Весь бревно проходит через острое и зубчатое лезвие. который удаляет кору, пока бревно переворачивается.

2.

Приготовление на пару LVL пропариваниеПропаривание – это процесс улучшения внешнего вида заболони. Этот процесс очень важен, в этом процессе цвет заболони становится темнее, чем у сердцевины. Чтобы понять весь этот процесс, вы должны понимать рост древесины, заболонь и сердцевину.

Древесная клетка дерева при формировании имеет белый цвет и широко раскрывается.Благодаря широко раскрытой ячейке жидкость легко достигает листьев от корня. Так что это помогает выращивать деревья. Это происходит на внешней стороне дерева. А сердцевина находится внутри дерева. Многим он не нравится из-за белого цвета заболони.

В этом процессе на бревно воздействуют химикаты и водяной пар. Для выполнения этого процесса используется большой сосуд или цилиндр с вакуумной трубкой,

Для выполнения этого процесса используется большой сосуд или цилиндр с вакуумной трубкой,

Внутрь цилиндра вставляются бревна и распыляются химикаты.Наряду с химическим паром используются высокая температура и давление. Этот процесс обычно длится 48 часов и более в зависимости от породы дерева. Различные производственные компании используют свои методы приготовления на пару.

3.

Шпон лущеный Пилинг шпона для LVLНа этом этапе производства LVL большие куски бревен распиливаются на тонкие листы шпона с использованием технологии ротационного лущения. Для производства LVL толщина шпона 2,5 мм до 4,8 мм. Компании-производители имеют листы шпона толщиной 3.2 мм.

В этом процессе бревно поворачивается острым лезвием под прямым углом. Угол к лезвию зависит от того, какой толщины должен быть лист шпона.

4.

Сушка, обрезка и измельчение Процесс сушки Очень важно, чтобы листы шпона перед переходом к следующему процессу. Многие распылители сопла используются для того, чтобы горячий воздух выбрасывался на шпон. Толщина виниров после этого процесса уменьшается, но очень меньше.

Многие распылители сопла используются для того, чтобы горячий воздух выбрасывался на шпон. Толщина виниров после этого процесса уменьшается, но очень меньше.

В этом процессе Обрезка лист шпона обрезается до нужного размера. Чтобы шпон приобрел правильную форму для производства клееного бруса.

обрезка шпонаШлифовка производится с помощью наждачной бумаги. В этом процессе волокна древесины сглаживаются и становятся гладкими. Так что окончательная работа может получить гладкую отделку поверхности.

Шлифовка шпона5.

Клейкие листы шпона Клейкие листы шпонаВ этом процессе несколько тонких листов шпона склеиваются водостойким клеем .Количество листов шпона зависит от толщины ЛВЛ. Все листы шпона удерживаются вертикально вместе.

шпон в продольном направлении Для этого процесса используется большая машина с множеством распылителей. Эта форсунка непрерывно распыляет клей, и лист шпона скользит под форсункой, распыляя ее через движущуюся ленту. Чтобы клей на листе шпона хорошо покрылся. Если промазать клеем Винир, то он будет отвечать за воздушный карман.

Чтобы клей на листе шпона хорошо покрылся. Если промазать клеем Винир, то он будет отвечать за воздушный карман.

После процесса Adhesive применяется высокая температура и давление.После процесса склеивания применяется высокая температура и давление. Чтобы все слои хорошо склеились друг с другом с помощью клея и образовали прочную конструкцию. Который длится долго.

6.

Шлифовка, резка и упаковка Шлифование LVLЭтот ламинированный брус еще раз подвергается окончательной шлифовке. Шлифовка производится по всему периметру. В этом процессе используется мелкозернистая наждачная бумага. Но шлифовальная бумага средней и крупной зернистости используется для твердых пород древесины в зависимости от размера зерна.

После процесса шлифования более крупная конструкция разрезается на разные части в соответствии со спросом и целью применения.

Упаковка — последний процесс. При производстве LVL эти готовые детали отправляются в разные страны в зависимости от спроса. Из-за большого расстояния это влияет на цену.

Из-за большого расстояния это влияет на цену.

и ЛВЛ больше похожи друг на друга. Они полностью отличаются друг от друга размерно.Например, применение и ориентация зерна каждого шпона.

ФанераДля изготовления фанеры всегда используется нечетное количество слоев шпона (3, 5, 7 или 9), и все слои шпона накладываются друг на друга. Эта структура делает фанеру более стабильной в размерах. Но не улучшает механические свойства. Это означает, что он не может выдерживать слишком большую нагрузку, поскольку клееный брус может выдерживать длительное время.

латКоличество слоев шпона в ЛВЛ больше, чем в фанере, и все слои шпона склеены в продольном направлении.Из-за структуры шпона LVL механические свойства слишком хороши. ЛВЛ имеет схожие свойства с массивным пиломатериалом.

LVL Прочность против пиломатериалов Большинство клиентов спрашивают: LVL прочнее дерева? . Ответ…

Ответ…

Бесспорно, клееный брус обладает большей прочностью, чем пиломатериал той же породы. Эксперт считает, что ЛВЛ в два раза прочнее стандартного бруса того же размера.

LVL выдерживает ветер и нагрузки Поэтому LVL подходит для непогоды.Легко выдерживает ветер со скоростью 100 м/с. Если кадрирует, то правильно. Тогда как древесина той же породы не выдерживает такого сильного ветра.

Причина его высокой прочности заключается в том, что листы шпона, используемые для его изготовления, укладываются в продольном направлении. Чтобы все волокна древесины многослойного шпона были в одном направлении и не было зазоров и сучков. Каждый шпон заменяет волокна второго листа шпона.

Балки LVL водонепроницаемы? Несколько виниров склеиваются вместе под высоким давлением и высокой температурой с помощью водостойких клеев .Клеи делают балку прочной и водонепроницаемой. Который, несмотря на постоянный контакт с водой, остается прочным.

А вот если говорить о чем-то из дерева, то на 100% водонепроницаемости нет ничего. Древесина LVL водонепроницаема, но ненадолго. Спустя долгое время исследователи нашли фенольный клей «Тип А», который обеспечивает водонепроницаемое соединение.

Для длительного воздействия потребуется консервирующая обработка и отделка защитным покрытием из ЛВЛ. Как правило, породы дерева, используемые для производства LVL, лучше подходят для использования внутри помещений.Но древесина LVL, изготовленная с использованием некоторой химической обработки, идеально подходит для использования на открытом воздухе.

Ламинированные пиломатериалы из шпона Преимущества1.

Высокое качество поверхности Ламинированный брус дает высокое качество поверхности. Дефекты древесины и сучки обрезаются и удаляются, в то время как Очищение шпона от бревна во время сборки или склеивания шпона, производственная компания сохраняет сердцевину и шпон с хорошей текстурой наверху.

2.

Хорошие тепловые характеристикиLVL обладает хорошими тепловыми свойствами.Что очень полезно для холодного региона. Потому что клееная древесина плотно соединена в сборе. Сделаны из ЛВЛ, крыша и пол остаются теплыми.

3.

УстойчивостьИспользуется для изготовления каркаса полов и крыш в течение длительного времени, обладает более высокой устойчивостью к гниению, чем обычная древесина, и гораздо дольше может противостоять влаге, воде и ветру.

Ламинированные пиломатериалы из шпона НедостаткиЦена

Бесспорно, цена на клееный брус выше, чем на массивную древесину.Он доступен от 1 ½ до более чем в два раза дороже, чем традиционные пиломатериалы.

Вес

Пиломатериалы из клееного шпона имеют больший вес, чем традиционные пиломатериалы, поскольку не имеют полых частей. Он изготовлен из твердого шпона. Из-за веса может быть сложно работать на высоте.

Удобообрабатываемость

Пиломатериалы из клееного шпона не обладают хорошей обрабатываемостью. Потому что он плотнее, чем традиционные пиломатериалы. Так что резать сложно. Он также не проникает в гвоздь и винт легко.

Ламинированные пиломатериалы из шпона ИспользованиеБалки и стропила

Клееный брус очень удобен для изготовления балок и стропил. LVL используется для этого уже давно. Балки и стропила часто сталкиваются с непогодой и бурями. В этом случае важно быть прочным, а также выдерживать большой вес.

LVL Деревянный пол

Клееный брус больше используется для обрамления деревянных полов. Ламинированный брус из шпона (LVL) совместим с каркасом пола I-балка .Двутавровые балки широко используются при возведении полов и крыш. I-образные балки прочные и легкие. Благодаря этому у строителей не возникает проблем с уходом за полом и его выравниванием. Его использование позволяет очень легко выровнять пол.

Каркас двутавровой балки состоит из двух частей: стенки и полки. Стенка представляет собой часть между верхней полкой и нижней полкой. перегородка и фланец вместе образуют форму капители (I). Поэтому они называются двутавровыми балками. Двутавровые балки необходимо устанавливать осторожно, иначе это может привести к разрушению конструкции.

Кольцевые балки

Кольцевая балочная конструкция для деревянного каркасного дома. Сделать Кольцевые балки из пиломатериалов LVL – отличный выбор.

Компоненты для дверей и окон

Как известно LVL в два раза прочнее обычного поясничного. LVL очень полезен для наружных дверей и окон.

Заключение

В этом блоге мы рассказали о LVL, о том, как он делается и каково его применение. Вывод из этого поста заключается в том, что LVL — это отличный инженерный продукт, открытие которого сделало мир строительства довольно легким, и многие строительные компании зависят от него.

Читать другую статью

Что такое древесина Сапеле? Сапеле Использование, преимущества и недостатки

Древесина против Деревянных пиломатериалов.

Какой выбрать?

Какой выбрать?

Эта статья была обновлена с момента ее первоначальной публикации 12 декабря 2005 г.

В то время как традиционные цельные пиломатериалы остаются популярным выбором для домостроителей в первую очередь из-за их знакомства с продуктом и потому, что его стоимость может быть изначально ниже, конструкционные пиломатериалы продолжают набирать популярность, отчасти благодаря росту цен на пиломатериалы, который также стимулирует рост цен на пиломатериалы. внедрение новых технологий, которые используют больше пород древесины и используют мелкоразмерную древесину и древесные отходы для изготовления композитных конструкционных панелей и инженерных деревянных компонентов.

По данным Министерства сельского хозяйства США, доля рынка изделий из инженерной древесины, таких как клееный брус, двутавровые балки и клееный брус (LVL), по прогнозам, продолжит устойчивый рост, при этом производство клееного бруса в 2017 году (271,3 млн досковых футов) 5,6 % по сравнению с предыдущим годом; Производство двутавровых балок (518 миллионов погонных футов в 2017 году) выросло на 7,5% по сравнению с предыдущим годом; и производство LVL (73 миллиона кубических футов в 2017 году) выросло на 12,3% по сравнению с прошлым годом.

Другие факторы, влияющие на выбор размерных пиломатериалов по сравнению с другими.инженерные продукты включают:

- Проблемы с качеством продукции из размерных пиломатериалов, исправление которых после установки может стать дорогостоящим для строителей

- Размерные ограничения пиломатериалов: меньшая глубина и длина, потому что его размер зависит от размера древесины, вырубленной для его изготовления.

К основным игрокам в области разработки и производства деревянных изделий для жилищного строительства относятся: Boise Cascade, Georgia Pacific, Huber Engineered Woods, LP, Universal Forest Products и Weyerhaeuser.

Искусственная древесина, также известная как композитная древесина, состоит из ряда изделий из дерева, которые изготавливаются путем соединения шпона, волокон, прядей и частиц дерева с помощью клея для образования искусственных композитов. Эта категория строительных материалов включает в себя различные продукты, от фанеры до балок и кровельных ферм.

Эта категория строительных материалов включает в себя различные продукты, от фанеры до балок и кровельных ферм.

Сборные деревянные двутавровые балки

Сборные деревянные двутавровые балки являются конструкционными, несущими изделиями.Двутавровые балки обычно бывают большой длины, и, поскольку они легкие, их преимущество заключается в том, что с ними легко обращаться на стройплощадке без необходимости использования дорогостоящего погрузочно-разгрузочного оборудования. Их конфигурация «I» обеспечивает высокие характеристики прочности на изгиб и жесткости.

Конфигурация «I» состоит из верхнего и нижнего горизонтальных компонентов — полки — и вертикальной секции — стенки — между полками. Фланцы изготавливаются из клееного бруса из шпона или клееного конструкционного пиломатериала и имеют размеры от 1 5/16 до 1 1/2 дюйма в толщину и от 1 1/2 дюйма до 3 1/2 дюйма в ширину.Полотно обычно изготавливается из OSB (ориентированно-стружечная плита) и имеет толщину 3/8 дюйма или 7/16 дюйма, в зависимости от применения в жилых помещениях.

Глубина двутавровой балки также может варьироваться. Глубина от 9 1/2 до 16 дюймов обычна для жилых помещений, а для коммерческого применения возможна глубина до 48 дюймов.

СВЯЗАННЫЕ

Клееный брус

Клееный ламинированный брус (клееный брус) – это специально спроектированный устойчивый к нагрузкам продукт, созданный путем склеивания вместе отдельных кусков пиломатериала толщиной 2 дюйма (50 мм) или менее. Отдельные куски пиломатериала соединяются друг с другом на концах для создания длинных отрезков, называемых ламинированием. Затем эти ламинаты соединяются лицевой стороной друг с другом, чтобы создать готовый продукт. Чуть более половины клееного бруса в США идет на новое жилищное строительство и реконструкцию.

Порода древесины, тип клея, а также тип и применение консерванта — все это факторы долговечности клееного бруса, но при правильном выборе клееный брус может предложить долговечное решение, не требующее особого ухода. Преимущества клееного бруса:

- Подходящий для длиннопролетных и изогнутых конструкций, клееный брус обеспечивает прочность без ущерба для дизайнерского замысла или эстетики

- Древесина имеет превосходное соотношение прочности к весу по сравнению со сталью или бетоном, а клееный брус предлагает от 1 1/2 до 2 кратное соотношение прочности к весу стали с той же несущей способностью.Одним из преимуществ уменьшенного веса конструкции является то, что фундамент здания может быть меньше. Клееный брус

- имеет низкое содержание влаги (около 12 процентов на этапе производства). Для обычных сырых пиломатериалов и пиломатериалов, высушенных в печи, содержание влаги составляет от 20 до 50 процентов и 12 процентов соответственно. В результате клееный брус может поглощать влагу из окружающего воздуха, не трескаясь, что делает его подходящим выбором для более влажного климата.

- Обладает высокой прочностью и стабильностью размеров.Там, где столбы и балки из массивной древесины будут трескаться и искривляться, элементы из клееного бруса останутся стабильными. Клееный брус

Ламинированный брус из шпона (LVL)

Пиломатериалы из клееного шпона изготавливаются путем склеивания тонких шпонов вместе в большую заготовку таким образом, чтобы волокна всех шпонов были параллельны продольному направлению. К преимуществам LVL относятся:

- Возможность использования небольших бревен для изготовления крупногабаритных изделий из LVL большой длины

- Равномерные структурные свойства благодаря тому, что тонкие слои шпона материала предварительно классифицированы по жесткости

- Высокая прочность благодаря низкой изменчивости LVL и случайным свойствам древесины в тонких слоях

- Возможность резать и обрабатывать ЛВЛ обычным деревообрабатывающим инструментом

Клееный брус — это высокопрочный конструкционный материал на основе древесины, который является однородным и обладает уникальными эксплуатационными характеристиками.

(Фото: Wikimedia Commons / KLski, CC-Share Alike 3.0)

(Фото: Wikimedia Commons / KLski, CC-Share Alike 3.0)По данным APA — Ассоциации инженерных изделий из древесины, в ближайшие пять лет ожидается значительный рост производства большинства изделий из инженерных пиломатериалов в Северной Америке. Рост производства конструктивных изделий из древесины свидетельствует о технологической приспособляемости деревообрабатывающей промышленности к изменяющейся ресурсной базе древесного волокна.

«Поскольку традиционная и общедоступная древесина доступна для производства изделий из древесины, производителям приходится совершенствовать существующие методы и изобретать новые способы производства большего объема с меньшими затратами и с использованием альтернативных ресурсов древесного волокна», — Джек Мерри, директор по коммуникациям APA — The Ассоциация инженерной древесины.«Промышленность с заметным успехом отвечает на этот вызов».

Пример из инженерной древесины: Современный амбар с использованием Weyerhaeuser Trus Joist Parallam PSL

Хотя термин инженерные пиломатериалы используется для описания различных материалов, большинство из них определяется как структурные компоненты, которые были изготовлены. Инженерная древесина изготавливается путем склеивания древесных стружек, шпона, пиломатериалов или других форм древесного волокна для получения более крупного и цельного композитного блока, который прочнее и жестче, чем сумма его частей.

Инженерная древесина изготавливается путем склеивания древесных стружек, шпона, пиломатериалов или других форм древесного волокна для получения более крупного и цельного композитного блока, который прочнее и жестче, чем сумма его частей.

Вероятно, наиболее значительным фактором более широкого использования инженерной древесины является то, что общие затраты на установку меньше, чем у размерных пиломатериалов. Дополнительные преимущества связаны с простотой установки, размерной стабильностью и структурной целостностью инженерных изделий. «Инженерные изделия из дерева на самом деле улучшают многие присущие дереву структурные преимущества», — добавляет Мерри. «Например, кросс-ламинированная фанера и ориентированно-стружечная плита распределяют нагрузки по прочности древесины по обеим осям панели.Клееные балки и деревянные двутавровые балки могут выдерживать большие нагрузки на более длинных пролетах, чем это возможно при использовании цельных пиломатериалов того же размера», — добавляет Мерри.

Инженерное решение предлагает преимущества

Стабильность качества материала – ключевое преимущество инженерной древесины. Деревянные двутавровые балки, изготовленные из сухих материалов в соответствии с очень жесткими производственными стандартами, обычно не дают усадки, деформации, чашеобразной формы, выпуклости или скручивания. Во время производства требуются программы обеспечения качества, чтобы гарантировать конечным продуктам однородную прочность и жесткость.Все эти факторы способствуют стабильности размеров продукта.

Производственные процессы, необходимые для изделий из дерева, увеличивают затраты, делая инженерные пиломатериалы более дорогими на погонный фут, чем традиционные пиломатериалы. «Выгода проявляется в общей стоимости установки продукта», — говорит Майк О’Дей, менеджер отдела пиломатериалов в Джорджии Пасифик. «Затраты на установку состоят из использования материалов и требований к рабочей силе для установки. Инженерные пиломатериалы могут ускорить время установки и сократить трудозатраты, поскольку они легче и могут быть расположены дальше друг от друга, чем размерные пиломатериалы. Результатом, как правило, является более низкая общая стоимость установки на квадратный фут при использовании инженерного продукта», — добавляет О’Дэй. Инженерная древесина также снижает количество обращений строителей. Скрипучие или надувные полы обычно требуют больших затрат. лучи могут значительно уменьшить количество обратных вызовов, связанных с этой проблемой.

Результатом, как правило, является более низкая общая стоимость установки на квадратный фут при использовании инженерного продукта», — добавляет О’Дэй. Инженерная древесина также снижает количество обращений строителей. Скрипучие или надувные полы обычно требуют больших затрат. лучи могут значительно уменьшить количество обратных вызовов, связанных с этой проблемой.

Производимые изделия из дерева также являются экологически чистыми. «С появлением лесного хозяйства в качестве основного источника древесного волокна в США становится чрезвычайно трудно найти ресурс, который позволит фрезеровать более крупные куски каркасного пиломатериала.Деревянные двутавровые балки могут изготавливаться глубиной более 48 дюймов и длиной более 40 футов, при этом используется на 60% меньше древесного волокна, чем при изготовлении цельнопиленных балок. На строительной площадке практически нет отходов», — добавляет Эдвард Л. Кит, специалист по специальности, старший инженер APA — The Engineered Wood Association.

В дополнение к обычной номинальной глубине 10 и 12 дюймов инженерные двутавровые балки изготавливаются с большей глубиной, чем у традиционных каркасных пиломатериалов.Строителям доступна глубина до 48 дюймов и длина, ограниченная только наземным транспортом и погрузочно-разгрузочными работами. Преимущество по сравнению с пиломатериалами заключается в том, что более глубокая двутавровая балка только постепенно дороже, чем более мелкая, потому что она становится глубже за счет добавления большего количества материала полотна. Заказ двутавровых балок, отрезанных точно по требуемой длине, означает 100-процентное использование в полевых условиях, что приводит к небольшому количеству отходов на стройплощадке или вообще к их полному отсутствию.

Благодаря I-образному поперечному сечению они весят на 60 процентов меньше, чем деревянные балки, что упрощает обращение с ними..jpg) Фланец обеспечивает прочный, удобный и надежный захват, даже если балка мокрая или покрыта древесной пылью. Один рабочий может легко справиться с балкой длиной до 25-40 футов.

Фланец обеспечивает прочный, удобный и надежный захват, даже если балка мокрая или покрыта древесной пылью. Один рабочий может легко справиться с балкой длиной до 25-40 футов.

Прочностные характеристики двутавровых балок по сравнению с обычным деревянным каркасом

По сравнению с обычным каркасом (16 дюймов или 19,2 дюйма на расстоянии между центральными балками) двутавровые балки на 50 процентов жестче, чем массивные пиломатериалы. С точки зрения прочности, для простых пролетов серия двутавровых балок с самыми низкими расчетными значениями (PRI-20) может иметь пролет с точностью до дюймов от самой прочной балки из массивных пиломатериалов (S.Сосна). В ситуациях с несколькими пролетами двутавровые балки имеют преимущество, потому что цельные пиломатериалы длиной более 20 футов довольно редки и дороги. Продавцы строительных материалов и производители двутавровых балок имеют программное обеспечение для анализа замещения и в большинстве случаев могут предоставить эту услугу бесплатно.

Ограничения инженерной древесины

Как и традиционные пиломатериалы, инженерная древесина имеет свои ограничения. Ключ к пониманию приемлемых приложений лежит в изучении материалов. В настоящее время большинство инженерных изделий из дерева используются только внутри помещений.

Недостаточное знакомство с продуктом: Нежелание указывать инженерную древесину обычно исходит от субподрядчиков, не знакомых с продуктом. Подводные лодки должны быть осторожны при установке водопровода и электричества, которые должны быть проложены через инженерную древесину. Особое внимание следует уделить тому, где и как его резать. «Отверстия менее 1,5 дюймов в диаметре, как правило, допустимы, если они не на фланце или в нем. Просверливание материала полотна обычно является приемлемой практикой», — говорит О’Дей.

Ошибки при установке: Повреждение деревянных двутавровых балок в конструктивной системе обычно связано с надрезами на полках или неправильным применением информации производителя об отверстиях в стенке. Проектирование ремонта поврежденной двутавровой балки может быть очень сложным и требует понимания двутавровых балок, клея и крепежа, которые могут быть незнакомы многим проектировщикам. К счастью, большинство производителей более чем готовы предоставить исправления для большинства приложений. В настоящее время существует ряд продуктов, работающих через систему приемки кодов, которые можно использовать в полевых условиях для восстановления балки до ее полной мощности без необходимости разработки решения.

Проектирование ремонта поврежденной двутавровой балки может быть очень сложным и требует понимания двутавровых балок, клея и крепежа, которые могут быть незнакомы многим проектировщикам. К счастью, большинство производителей более чем готовы предоставить исправления для большинства приложений. В настоящее время существует ряд продуктов, работающих через систему приемки кодов, которые можно использовать в полевых условиях для восстановления балки до ее полной мощности без необходимости разработки решения.

Проблемы пожарной безопасности: Еще одна проблема связана с пожарной безопасностью двутавровых балок из инженерной древесины. С точки зрения пожарной службы сборные деревянные двутавровые балки из-за их формы «I» с перемычкой OSB между верхним и нижним фланцами имеют историю опасности обрушения при воздействии огня. Underwriters Laboratories в сотрудничестве с пожарной службой Чикаго, Мичиганским государственным университетом и Международной ассоциацией начальников пожарных служб провели исследование пожарной безопасности, которое было опубликовано в 2006 году. форма деревянных ферм и инженерных пиломатериалов в конструкциях крыш и полов.

форма деревянных ферм и инженерных пиломатериалов в конструкциях крыш и полов.

Тенденции отрасли

За последние 10 лет увеличилось количество установок, использующих инженерные изделия из дерева. И, согласно Allied Market Research, прогнозируется, что рынок конструктивных изделий из древесины будет расти со среднегодовым темпом роста (CAGR) на 24,8 % в период с 2016 по 2022 год и достигнет к 2022 году более 40 миллиардов долларов.

Растущая популярность изделий из инженерной древесины может быть объяснена целым рядом факторов, в том числе:

- Колеблющиеся запасы пиломатериалов и цены на них

- Обучение строителей дома инженерным деревянным материалам и их преимуществам

- Внедрение стандартов зеленого строительства в нескольких городах США.штаты Ю., такие как Вашингтон и Калифорния, что, в свою очередь, поощряет разработку изделий из древесины с более низким уровнем выбросов, связанных с низким уровнем выбросов .

- Повышение потребительского признания изделий из инженерной древесины.