Закалка ножа в домашних условиях видео: Как закалить нож в домашних условиях: видео, инструкция, советы

Как закалить нож в домашних условиях: видео, инструкция, советы

Вопрос о том, как закалить нож самостоятельно в домашних условиях, не случайно является столь актуальным, ведь именно данная технологическая операция позволяет придать лезвию режущего инструмента требуемую прочность и твердость. Если пренебречь данной процедурой или выполнить ее неправильно, режущая часть вашего ножа будет быстро тупиться, что сделает его использование малоэффективным.

Долговечность и режущая способность ножа определяются твердостью клинка

Даже в том случае, если самодельный нож выполнен из твердого металлического изделия (напильника, рессоры, клапана и др.), ему все равно требуется закалка, так как в процессе изготовления лезвие подвергалось интенсивной механической обработке и, соответственно, нагреву. Проверить, насколько правильно выполнена закалка самодельного ножа в домашних условиях, достаточно просто. Для этого необходимо зажать его лезвие в тисках и начать сгибать по вертикали.

Тем, кто не любит вдаваться в тонкости и детали процесса, можно сразу посмотреть видео с подробным описанием и демонстрацией одного из способов закалки ножа в домашних условиях. Если же вы хотите ознакомиться с технологией более подробно, рекомендуем прочитать всю статью.

Температурный режим

Может показаться, что в закалке ножа нет ничего сложного, но, как и в любой другой технологической операции, при ее выполнении надо учитывать ряд нюансов. Первое, что следует контролировать, чтобы правильно закалить клинок, – это равномерность и постепенность нагрева. Если пренебречь этим требованием и выполнять нагрев ножа слишком быстро, это приведет к тому, что в структуре металла будут формироваться слишком крупные зерна, что сделает изделие хрупким. Для стальных сплавов, относящихся к различным категориям, используются разные температурные режимы выполнения закалочных операций:

- стали, относящиеся к группе низкоуглеродистых сплавов, – 727–950°;

- высокоуглеродистые стальные сплавы – 680–850°;

- стали, содержащие в своем составе легирующие элементы, – 850–1150°.

Режимы обработки коррозионно стойких жаропрочных сталей

В домашних условиях не всегда можно воспользоваться таким прибором, как пирометр, при помощи которого определяют температуру нагрева металла. Между тем определить степень нагрева изделия из стали можно, если воспользоваться обычным магнитом. Суть этой несложной методики заключается в том, что у каждого металла есть так называемая точка Кюри, при которой из ферромагнитного он превращается в парамагнитный материал, то есть перестает притягиваться к магниту.

Следовательно, если лезвие разогретого ножа перестало притягиваться к магниту, температура его нагрева достигла точки Кюри (посмотреть ее значение для различных металлов можно в специальных таблицах).

Особенности технологии

В домашних условиях, если правильно подойти к делу, можно качественно закалить любой нож. Это может быть охотничий или складной нож, штык-нож или изделие в виде крюка, клинок, выполненный из напильника или подшипника, нож-бабочка и др. Несколько сложнее закалить в домашних условиях изделия, изготовленные из нержавеющих сталей, но и такая задача решаема, если внимательно изучить технологию процесса и подобрать соответствующее нагревательное оборудование.

Это может быть охотничий или складной нож, штык-нож или изделие в виде крюка, клинок, выполненный из напильника или подшипника, нож-бабочка и др. Несколько сложнее закалить в домашних условиях изделия, изготовленные из нержавеющих сталей, но и такая задача решаема, если внимательно изучить технологию процесса и подобрать соответствующее нагревательное оборудование.

В качестве охлаждающей среды при выполнении закалки как в производственных, так и в домашних условиях используют различные материалы. Так, наиболее распространенные охлаждающие среды – вода и масло – обеспечивают следующие скорости охлаждения нагретого стального изделия:

- масло при комнатной температуре – 150°/с;

- масло, нагретое до температуры 200°, – 300°/с;

- вода, температура которой составляет чуть выше 20°, – 450°/с;

- ледяная вода – 600°/с.

В некоторых случаях закалку выполняют с охлаждением изделия в промежуточной среде, в качестве которой может использоваться расплавленный свинец.Такую методику, в частности, используют, закаливая ножи, которые изготовлены из напильников.

Отжиг ножа на открытом огне требует пристального внимания

Самой главной проблемой, с которой вы можете столкнуться, пытаясь в домашних условиях закалить нож, является перекаливание металла, что приводит к значительному увеличению его хрупкости. Надо также очень внимательно следить за равномерностью нагрева закаливаемого ножа, чтобы не столкнуться с образованием поперечных трещин на его лезвии.

Существует несложное правило, которого следует придерживаться, чтобы не столкнуться с такой проблемой: та часть лезвия, которая не будет затачиваться, нагревается трижды до фиолетового цвета, что соответствует температуре 285°, а режущая часть нагревается только один раз до желтого цвета, после чего степень ее нагрева проверяют при помощи магнита. Более подробно познакомиться с такой методикой можно, просмотрев соответствующее видео.

Цвета каления и побежалости углеродистых и малолегированных сталей

На нержавеющих сталях цвета побежалости появляются в той же последовательности, но при более высоких температурах

Различные охлаждающие среды обеспечивают и разную глубину закаленного слоя (прокаливаемость). Так, при охлаждении при помощи воды сталь прокаливается со скоростью 1 мм в секунду, а при использовании в качестве охлаждающей среды масла эта скорость уменьшается почти в два раза. Чтобы закалить обоюдоострый нож, получив твердые режущие кромки и упругую сердцевину, надо сделать следующее: нагретый до требуемой температуры клинок сначала опускают на две секунды в воду, а затем помещают в масло.

Так, при охлаждении при помощи воды сталь прокаливается со скоростью 1 мм в секунду, а при использовании в качестве охлаждающей среды масла эта скорость уменьшается почти в два раза. Чтобы закалить обоюдоострый нож, получив твердые режущие кромки и упругую сердцевину, надо сделать следующее: нагретый до требуемой температуры клинок сначала опускают на две секунды в воду, а затем помещают в масло.

Еще одной технологией, позволяющей качественно закалить режущую кромку у лезвия со значительной толщиной, является закалка ножа в графите. Используя такую технологию, подробности которой также легко изучить по видео, можно качественно закалить ножи различных моделей и конфигураций (охотничий, штык-нож, нож-бабочка и др.). При этом качественно выполнить такую закалку можно и в домашних условиях.

Самодельный нож после закалки в графите

Нередко требуется осуществить зонный отпуск уже закаленного ножа, чтобы сделать его среднюю часть более упругой, сохранив твердость режущих лезвий. В домашних условиях такая технологическая операция выполняется по нижеприведенному алгоритму.

В домашних условиях такая технологическая операция выполняется по нижеприведенному алгоритму.

- Средняя часть клинка разогревается при помощи металлического прутка диаметром 10 мм, раскаленного до максимума.

- После прогрева средней части клинка его опускают в кипяток и выдерживают в нем на протяжении 2 часов.

- После выдержки в кипятке клинок опускают в ледяную воду.

После выполнения всех вышеописанных манипуляций вы получите нож, средняя часть лезвия которого подвергнута низкому отпуску.

Определять температуру отпуска можно по цветам побежалости – радужной пленке, появляющейся при нагреве зачищенной поверхности ножа: от светло-желтого (поз. 1) до голубоватого (поз. 6)

Если вы пробуете закалить свой нож в домашних условиях, следует придерживаться двух правил, которые позволят вам получить качественный результат.

- Объем используемой охлаждающей жидкости должен быть достаточно большим (минимум 20 литров). В противном случае жидкость будет сильно нагреваться, что изменит температурный режим и скорость охлаждения, а это в свою очередь отрицательно повлияет на результат всей технологической операции.

- Чтобы теплоотдача от нагретого ножа была равномерной и его не повело в процессе закалки, им нельзя двигать в охлаждающей среде – надо держать его неподвижно.

Правила качественной закалки

Существует еще несколько несложных правил, которые позволяют сделать закалку ножа в домашних условиях максимально качественной.

- Прежде чем приступать к поверхностной или глубокой закалке ножа, изготовленного из определенной марки стали, можно подобрать режимы выполнения такой технологической операции, воспользовавшись пластинками, выполненными из такого же материала. Первую пластинку используют, чтобы более точно подобрать требуемую температуру нагрева. Для этого металлическую пластину необходимо нагреть неравномерно: одну часть – до максимальной температуры, вторую – до минимальной. Затем нагретую пластину опускают в воду или масло и после полного остывания зажимают в тисках, ломают и смотрят на излом металла.

- Следующим этапом экспериментов с металлическими пластинками является подбор оптимальной охлаждающей среды. Используя различные охлаждающие среды (вода, масло, жидкий свинец и др.), закалите пластину до такого состояния, чтобы она, будучи зажатой в тисках, ломалась при отклонении в 30°. После этого необходимо выполнить отпуск пластины, также подбирая различные охлаждающие среды и температурные режимы. В результате такой операции вы должны добиться того, чтобы пластина, зажатая в тисках, ломалась при угле ее отклонения в 45°.

- Чтобы избежать появления на лезвии закаливаемого ножа поверхностных трещин, изделие требуется предварительно отжечь. При выполнении такой технологической операции, для которой желательно использовать муфельную печь с регулятором температуры, надо придерживаться следующих правил: нагрев ножа выполняют как можно дольше, медленно и равномерно.

Следуя таким несложным рекомендациям, вы даже в домашних условиях сможете закалить нож правильно, получив в итоге прочный и долговечный инструмент с отличными режущими свойствами.

Как правильно закалить нож в домашних условиях

Многие домашние мастера увлекаются самостоятельным изготовлением ножей. Их изделия проходят сложный путь многократной ковки, травления, механической обработки. Но чтобы нож получился прочным и служил долго, его необходимо закалить — подвергнуть воздействию высокой температуры. После термообработки физико-механические свойства металла существенно улучшаются.

Как закалить ножВыбор стали для закалки ножа

Сплав железа с углеродом называют сталью. В состав сплава добавляют и другие металлы и неметаллы, для придания стали определенных свойств. В качестве добавок используются молибден, ванадий, цинк, хром, вольфрам, кальций и многие другие. Чем ниже доля углерода в сплаве, тем он пластичнее. Такие материалы обладают высокой прочностью, но низкой износостойкостью и подвержены коррозии. Чтобы закалить нож, нужно точно знать, из какого именно сплава он изготовлен.

Чем ниже доля углерода в сплаве, тем он пластичнее. Такие материалы обладают высокой прочностью, но низкой износостойкостью и подвержены коррозии. Чтобы закалить нож, нужно точно знать, из какого именно сплава он изготовлен.

Высоколегированные сплавы обладают высокой прочностью и упругостью, их лезвие способно рассекать даже металл.

Как изготовить камеру для закаливания металла

Для закалки клинка лучше изготовить специализированную печь. Печь позволяет закалить металл, нагревая его до определенных температур по заданному графику и так же по плану охлаждать. Камера печи имеет габариты 20×10×7,7 см и делается из огнеупорной глины.

Сначала потребуется изготовить каркас из плотного картона. Картон надо пропитать парафином, чтобы сырая глина не прилипла к нему. На каркас наносится слой сырой глины таким образом, чтобы полностью облеплять его. Особенно тщательно нужно вылепить стыки, чтобы там не осталось щелей. Отдельно лепится дверка.

Самодельная камера для закаливания металла

Обе заготовки нужно высушить на открытом воздухе. После высыхания их прокаливают в печи при 90-110 °С, удаляя остаточную влажность. Далее следует довести температуру до 900 °С для окончательного обжига. Остывать заготовки должны медленно, в закрытой печи. Петли для дверцы следует навесить таким образом, чтобы она открывалась в горизонтальной плоскости.

После высыхания их прокаливают в печи при 90-110 °С, удаляя остаточную влажность. Далее следует довести температуру до 900 °С для окончательного обжига. Остывать заготовки должны медленно, в закрытой печи. Петли для дверцы следует навесить таким образом, чтобы она открывалась в горизонтальной плоскости.

Теперь настало время сделать нагреватель. Потребуется проволока из нихрома, диаметром 0,75 миллиметра. Следует отмерить 18 м проволоки и аккуратно и ровно, виток к витку, но без касаний, намотать ее на корпус печи. Обмотку промазывают сырой глиной, чтобы исключить возможность межвиткового замыкания. В корпусе следует проделать отверстия: одно для установки измерительной термопары, другое — для визуального наблюдения. Весть самодельная печка будет около десяти килограммов.

Закалка стали в домашних условиях

Самый простой способ закалить заготовку — на открытом огне. Так закаляли металлические изделия наши предки. Закаливать приходится проводится «на глаз», без точных измерений температуры, поэтому для получения более или менее приемлемого качества придется потренироваться.

Так закаляли металлические изделия наши предки. Закаливать приходится проводится «на глаз», без точных измерений температуры, поэтому для получения более или менее приемлемого качества придется потренироваться.

Закалка стали в домашних условиях

Как закалить нож

Для этого потребуется:

- открытый огонь;

- емкость с минеральным маслом;

- емкость с водой;

- клещи с длинными рукоятками.

Чтобы закалить заготовку, следует дождаться малинового цвета пламени и положить деталь на угли. Пламя белого цвета обладает слишком высокой температурой, в нем деталь перегреется. Нужно также следить за тем, чтобы на детали не появлялось синих или черных областей. После того, как деталь прогрелась до равномерного темно-красного свечения, ее вынимают из пламени клещами и быстро погружают на три секунды в емкость с маслом. Это действие повторяют несколько раз, задерживая изделие в масле несколько дольше.

На последнем этапе закалки ножа в домашних условиях его погружают в емкость с водой.

Воду необходимо немного взболтать. Будьте осторожны — при контакте с водой капельки масла могут брызгаться.

Источник тепла

Для того, чтобы закалить металлические изделия, применяют разные источники тепла:

- муфельная печка;

- пропановая горелка;

- кузнечный горн;

- паяльная лампа.

Эксперты сходятся на том, что проведение термообработки в муфельной печи дает наилучший результат при закаливании ножа. Это объясняется стабильностью температурных параметров, равномерностью прогрева и возможностью контроля и оперативной корректировки температуры.

- Муфельная печка

- Кузнечный горн

Следующими по качеству будут горелка и паяльная лампа, если не полениться выложить для них временную печку из огнеупорных кирпичей.

Температура нагрева

Температурный режим имеет исключительное значение для качественного закаливания ножа. Если заготовку недогреть – закалить ее не получится, если же перегреть — она потеряет прочность, деформируется или разрушится. Сплавы с низким содержанием углерода следует закалить при температуре 730-945 °С. Высокоуглеродистые нужно закалить в диапазоне 678-851 °С. Чтобы закалить легированные сплавы, их нагревают до 850-1150 °С

Если заготовку недогреть – закалить ее не получится, если же перегреть — она потеряет прочность, деформируется или разрушится. Сплавы с низким содержанием углерода следует закалить при температуре 730-945 °С. Высокоуглеродистые нужно закалить в диапазоне 678-851 °С. Чтобы закалить легированные сплавы, их нагревают до 850-1150 °С

Охлаждение

Что бы качественно закалить металл, очень важно не только выдержать правильный температурный режим охлаждения, но и подобрать подходящую охлаждающую жидкость. Нержавеющие сплавы должны охлаждаться в минеральном масле с определенными присадками. Низколегированные стали охлаждают в водных растворах, содержащих специальные добавки.

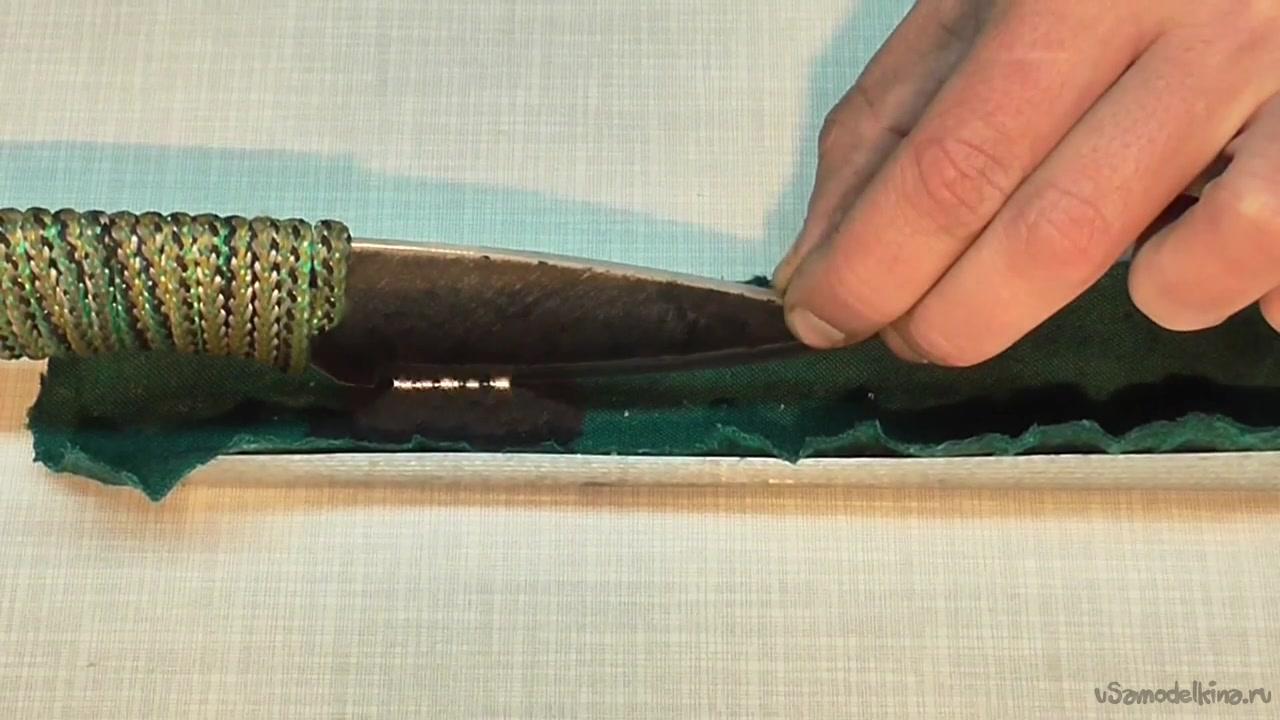

Охлаждение ножа в минеральном масле

Неверный выбор охлаждающей жидкости может свести на нет всю работу и необратимо испортить заготовку.

Отпуск

После термообработки в заготовке накапливаются внутренние напряжения. Они снижают прочность, твердость и упругость детали. Деталь становится хрупкой и не способна выдерживать проектные нагрузки. Чтобы избавиться от внутренних напряжений и довести механические характеристики до расчетных значений, применяют процедуру отпуска.

Деталь становится хрупкой и не способна выдерживать проектные нагрузки. Чтобы избавиться от внутренних напряжений и довести механические характеристики до расчетных значений, применяют процедуру отпуска.

В ходе отпуска проводится повторный нагрев заготовки до температуры пластичности, но, в отличие от закаливания, остывает она плавно, в естественных условиях. Для различных материалов существуют свои индивидуальные графики отпуска. Так, при закаливании ножа заготовку повторно нагревают до 250 °С и оставляют остывать в муфельной печи.

Отпуск стали

Правила качественной закалки

Профессионалы и опытные любители сформулировали несколько правил качественной закалки ножей:

- Необходимо позаботиться о защите рукояти при нагреве, травлении и других интенсивных воздействиях. Лучше всего на время этих работ рукоятку разобрать.

- Для того чтобы проверить качество закаливания, к лезвию подводят напильник и делают несколько движений. Если закалка прошла успешно — напильник скользит по лезвию.

Если нет — процедуру придется повторить.

Если нет — процедуру придется повторить. - Если прислушаться к заготовке во время закаливания, то начиная с некоторого момента можно услышать легкое посвистывание. Это признак того, что закалка состоялась и нож можно доставать.

- При охлаждении нож опускают в жидкость вертикально, спинкой вниз. Это позволит избежать термических деформаций.

- При охлаждении в воде, перед тем, как опустить нож, следует добавить в воду щепотку соли и размешать ее.

Настоящее мастерство закалки ножей приходит только с опытом. Поэтому сначала лучше потренироваться на не очень ценных экземплярах.

Закалка ножа в домашних условиях

Нож – незаменимый инструмент для человека практически с того самого момента, когда человечество научилось создавать колюще — режущие предметы. С древних времен люди обрабатывали металлы для своих нужд. Вопрос термообработки до сих пор является актуальным для владельцев ножей, так как закаливание способно придать лезвию необходимый уровень прочности. За клинком необходимо правильно ухаживать, иначе он потеряет свои функции.

Вопрос термообработки до сих пор является актуальным для владельцев ножей, так как закаливание способно придать лезвию необходимый уровень прочности. За клинком необходимо правильно ухаживать, иначе он потеряет свои функции.

Особенности

В основе термической обработки лежит процесс полиморфного превращения. При нагреве до определённой температуры кристаллическая решетка металла изменяется и принимает другую форму. После этого инструмент подвергают резкому охлаждению, чаще всего в воде. За счет полиморфного превращения увеличивается твердость, но существенным минусом является снижение прочности. Не допустить это поможет отпуск – еще один вид термообработки. В таком случае температуру понижают медленно, чтобы снять напряжение в структуре.

Существуют и другие виды закаливания, например, без перехода кристаллической решетки из одной формы в другую.

Не каждый нож можно нагревать. Для этой процедуры обычно подходят клинки из нержавеющей стали или же сплавы. У них мартенситная структура и высокая твердость. Если использовать технологию отпуска, то можно добиться увеличения вязкости сплава, из-за чего будущее изделие можно применять в различных сферах.

Если использовать технологию отпуска, то можно добиться увеличения вязкости сплава, из-за чего будущее изделие можно применять в различных сферах.

Можно закалить или весь кинжал целиком, или какую-то его определенную часть, которая и должна быть самой прочной. На этом основано деление процесса на два вида: локальный и глобальный.

Выбор стали для закалки ножа

Сталь представляет собой сплав железа с углеродом. Иногда в качестве примесей могут быть и другие химические элементы, например, хром, никель, молибден, ванадий и др. Исходя из массовой доли углерода в сплаве, существуют разные виды сталей: высокоуглеродистая, легированная, конструкционная и т. д.

Важно помнить, что низкое содержание углерода в составе увеличивает пластичность, а значит, предмет будет тверже и прочнее, но ему грозит быстрое изнашивание и коррозия.

Как изготовить камеру для закаливания металла?

Если дома присутствует муфельная печь, то своими руками очень просто закалять стальной нож. В печи можно обрабатывать различные металлические изделия и придавать им необходимые характеристики. Для ее создания используют специальную глину, которая обязательно должна обладать огнеупорным свойством. Из нее лепят камеру и ее стенки не должны по толщине превышать 1 см. Размеры печки для комфортного домашнего использования составляют 210*105*75 мм.

В печи можно обрабатывать различные металлические изделия и придавать им необходимые характеристики. Для ее создания используют специальную глину, которая обязательно должна обладать огнеупорным свойством. Из нее лепят камеру и ее стенки не должны по толщине превышать 1 см. Размеры печки для комфортного домашнего использования составляют 210*105*75 мм.

Прежде чем изготавливать печь, необходимо создать картонную основу и тщательно пропитать ее парафином во избежание прилипания. Затем с изнанки формы начинают наносить глину, во избежание усадки во время сушки. Глина способна самостоятельно отсоединиться от картонной формы после того, как затвердеет. Точно так же изготовляется дверь для печки.

Обе глиняные части сушатся на воздухе. Окончательно удалить остатки влаги возможно, подвергнув детали стоградусной температуре в печи, а затем поднимают нагрев до 900 градусов и обжигают камеру и дверь. Впоследствии их оставляют медленно остывать, не вынимая из печи.

Дверку при помощи напильника и петли присоединяют к камере. Она должна открываться горизонтально. Не стоит забывать про шлифовку.

Она должна открываться горизонтально. Не стоит забывать про шлифовку.

На следующем этапе на камеру накручиваются 18 метров нихромовой проволоки, причем ее толщина должна составлять строго 0,75 мм. Первый и последний витки проволоки скручивают и, кроме этого, намазывают все расстояние между витками глиной, чтобы не было риска возникновения короткого замыкания.

После этого на дверцу необходимо установить керамическую деталь, используя болты и прокладки. Необходимо использование асбестовой крошки для того, чтоб заполнить углубления и отверстия между элементами нагревания и каркасом.

Кроме вышеперечисленного, нужно сделать разъем и шнур с вилкой стандартного размера.

Очень удобно просверлить в камере пару дырок диаметром 1 и 2 см и приделать к ним маленькие металлические шторки. Дырочки нужны для установления термопары, а также наблюдением за процессом нагрева.

В итоге созданная закалочная печка весит примерно 10 кг.

Для облегчения понимания можно посмотреть видео:

youtube.com/embed/iWKa2NTO0bc» allowfullscreen=»allowfullscreen»/>

Закалка стали в домашних условиях

Закаливать нож в домашних условиях не представляет большой трудности, если делать все правильно.

Предмет можно закалить на открытом огне, например, на костре, что достаточно легко выполнимо. Для этого процесса необходим огонь, две емкости, само изделие для закалки и кузнечные клещи (или что-то, похожее на них). В тары помещается масло, а в другую – вода.

После зажигания костра на раскаленные угли кладут предмет. Важно знать, что пламя должно быть окрашено в малиновый цвет, но ни в коем случае не в белый. Если огонь белого цвета, то есть риск перегрева ножа. Также на его кромке ножа не должно быть черных пятен и синего цвета. Таким образом, при закаливании необходимо быть очень внимательным, чтоб не испортить предмет.

На втором этапе инструмент вытаскивают из костра и, осторожно держа его при помощи клещей, начинают опускать в масло. Частота опускания – примерно на 3 секунды. По мере остывания промежуток увеличивается. Действия должна быть четкими и резкими.

Частота опускания – примерно на 3 секунды. По мере остывания промежуток увеличивается. Действия должна быть четкими и резкими.

На третьем этапе закаленный нож опускают в тару с водой. При этом необходимо ее немного взбалтывать. Очень важно помнить, что маленькие остатки масла на инструменте могут неожиданно загореться при помещении в воду.

Таким образом, если соблюдать все условия, в первую очередь осторожность и внимательность, то закаливание лезвия пройдет без происшествий.

Источник тепла

При закалке можно использование разнообразных закаливающих приборов: муфельная печь, паяльная лампа, газовая горелка, горн.

Муфельная печь является оптимальным вариантом, так как продукты сгорания никаким образом не воздействуют на клинок, а помимо этого нагрев постоянный и равномерный.

За неимением печки можно использовать паяльную лампу, но для поддержания равномерного нагрева придется сделать своеобразный шалашик из кирпичей.

Иногда можно соорудить открытый горн, представляющий собой ямку в земле, которую необходимо обложить кирпичами. Внутри ямки разводится костер.

Внутри ямки разводится костер.

Температура нагрева

Очень важно соблюдать правильную температуру – если она будет слишком низкая, то изделие не закалится до конца, же перегреется и деформируется или треснет.

- Низкоуглеродистая сталь нагревается при температуре 727–950°С.

- Высокоуглеродистая — 680–850°С.

- Если в составе стали содержатся легирующие элементы, то температура должна быть 850–1150°.

Охлаждение

От правильного подбора охлаждающей среды зависит очень многое, ведь для различных стальных изделий необходимы разные виды охлаждения. Например, для низколегированных сталей необходимо охлаждение в водных растворах, в отличие нержавейки – для нее используют неводные, например, масляные растворы. Неправильный выбор охлаждения способен испортить клинок.

Отпуск

Уже упоминалось, что после закалки предмет может стать хрупким, что ограничит круг его функций. Для предотвращения этого используют так называемый отпуск, при помощи чего можно вернуть ножу его прочность.

Отпуск в своей сути является повторным нагревом изделия, но на этот раз охлаждение идет медленно, вплоть до остывания на воздухе естественным путем. Отпуск классифицируют по-разному в зависимости от температуры. То, что подойдет одному предмету, не сгодится для другого и наоборот. Для лезвия оптимально использование низкотемпературного отпуска – до 250 градусов.

Правила качественной закалки

- При помещении ножа в довольно агрессивную среду следует помнить о рукояти, необходимо позаботиться, чтоб она не пострадала.

- Очень просто можно проверить, хорошо ли закален клинок – прислонить к лезвию напильник и подвигать его. Если оно гнется и кажется липким, то процесс закалки не прошел до конца, а значит, необходимо повторить процедуру.

- По звуку во время обработки можно определить, готов образец или нет. Если слышны звуки, похожие на свист, но закалка готова и можно переходить к охлаждению.

Опускать лезвие можно только вертикально и плотной частью вниз, полностью неподвижно. Если соблюдать это правило, то нож не деформируется и не испортится.

Если соблюдать это правило, то нож не деформируется и не испортится. - Если толщина ножа очень значительна, то можно применить способ закалки в графите. Плюс этого метода в том, что нагреву подвергается исключительно режущая часть изделия.

- Не рекомендуется окунать нож в чистую воду, в нее следует добавить соль. Такой прием поможет избежать трещин.

Закалка ножа в домашних условиях видео

Нож – незаменимый инструмент для человека практически с того самого момента, когда человечество научилось создавать колюще — режущие предметы. С древних времен люди обрабатывали металлы для своих нужд. Вопрос термообработки до сих пор является актуальным для владельцев ножей, так как закаливание способно придать лезвию необходимый уровень прочности. За клинком необходимо правильно ухаживать, иначе он потеряет свои функции.

Особенности

В основе термической обработки лежит процесс полиморфного превращения. При нагреве до определённой температуры кристаллическая решетка металла изменяется и принимает другую форму. После этого инструмент подвергают резкому охлаждению, чаще всего в воде. За счет полиморфного превращения увеличивается твердость, но существенным минусом является снижение прочности. Не допустить это поможет отпуск – еще один вид термообработки. В таком случае температуру понижают медленно, чтобы снять напряжение в структуре.

При нагреве до определённой температуры кристаллическая решетка металла изменяется и принимает другую форму. После этого инструмент подвергают резкому охлаждению, чаще всего в воде. За счет полиморфного превращения увеличивается твердость, но существенным минусом является снижение прочности. Не допустить это поможет отпуск – еще один вид термообработки. В таком случае температуру понижают медленно, чтобы снять напряжение в структуре.

Существуют и другие виды закаливания, например, без перехода кристаллической решетки из одной формы в другую.

Не каждый нож можно нагревать. Для этой процедуры обычно подходят клинки из нержавеющей стали или же сплавы. У них мартенситная структура и высокая твердость. Если использовать технологию отпуска, то можно добиться увеличения вязкости сплава, из-за чего будущее изделие можно применять в различных сферах.

Можно закалить или весь кинжал целиком, или какую-то его определенную часть, которая и должна быть самой прочной. На этом основано деление процесса на два вида: локальный и глобальный.

Выбор стали для закалки ножа

Сталь представляет собой сплав железа с углеродом. Иногда в качестве примесей могут быть и другие химические элементы, например, хром, никель, молибден, ванадий и др. Исходя из массовой доли углерода в сплаве, существуют разные виды сталей: высокоуглеродистая, легированная, конструкционная и т. д.

Важно помнить, что низкое содержание углерода в составе увеличивает пластичность, а значит, предмет будет тверже и прочнее, но ему грозит быстрое изнашивание и коррозия.

Как изготовить камеру для закаливания металла?

Если дома присутствует муфельная печь, то своими руками очень просто закалять стальной нож. В печи можно обрабатывать различные металлические изделия и придавать им необходимые характеристики. Для ее создания используют специальную глину, которая обязательно должна обладать огнеупорным свойством. Из нее лепят камеру и ее стенки не должны по толщине превышать 1 см. Размеры печки для комфортного домашнего использования составляют 210*105*75 мм.

Размеры печки для комфортного домашнего использования составляют 210*105*75 мм.

Прежде чем изготавливать печь, необходимо создать картонную основу и тщательно пропитать ее парафином во избежание прилипания. Затем с изнанки формы начинают наносить глину, во избежание усадки во время сушки. Глина способна самостоятельно отсоединиться от картонной формы после того, как затвердеет. Точно так же изготовляется дверь для печки.

Обе глиняные части сушатся на воздухе. Окончательно удалить остатки влаги возможно, подвергнув детали стоградусной температуре в печи, а затем поднимают нагрев до 900 градусов и обжигают камеру и дверь. Впоследствии их оставляют медленно остывать, не вынимая из печи.

Дверку при помощи напильника и петли присоединяют к камере. Она должна открываться горизонтально. Не стоит забывать про шлифовку.

На следующем этапе на камеру накручиваются 18 метров нихромовой проволоки, причем ее толщина должна составлять строго 0,75 мм. Первый и последний витки проволоки скручивают и, кроме этого, намазывают все расстояние между витками глиной, чтобы не было риска возникновения короткого замыкания.

После этого на дверцу необходимо установить керамическую деталь, используя болты и прокладки. Необходимо использование асбестовой крошки для того, чтоб заполнить углубления и отверстия между элементами нагревания и каркасом.

Кроме вышеперечисленного, нужно сделать разъем и шнур с вилкой стандартного размера.

Очень удобно просверлить в камере пару дырок диаметром 1 и 2 см и приделать к ним маленькие металлические шторки. Дырочки нужны для установления термопары, а также наблюдением за процессом нагрева.

В итоге созданная закалочная печка весит примерно 10 кг.

Для облегчения понимания можно посмотреть видео:

Закалка стали в домашних условиях

Закаливать нож в домашних условиях не представляет большой трудности, если делать все правильно.

Предмет можно закалить на открытом огне , например, на костре, что достаточно легко выполнимо. Для этого процесса необходим огонь, две емкости, само изделие для закалки и кузнечные клещи (или что-то, похожее на них). В тары помещается масло, а в другую – вода.

Для этого процесса необходим огонь, две емкости, само изделие для закалки и кузнечные клещи (или что-то, похожее на них). В тары помещается масло, а в другую – вода.

После зажигания костра на раскаленные угли кладут предмет. Важно знать, что пламя должно быть окрашено в малиновый цвет, но ни в коем случае не в белый. Если огонь белого цвета, то есть риск перегрева ножа. Также на его кромке ножа не должно быть черных пятен и синего цвета. Таким образом, при закаливании необходимо быть очень внимательным, чтоб не испортить предмет.

На втором этапе инструмент вытаскивают из костра и, осторожно держа его при помощи клещей, начинают опускать в масло. Частота опускания – примерно на 3 секунды. По мере остывания промежуток увеличивается. Действия должна быть четкими и резкими.

На третьем этапе закаленный нож опускают в тару с водой. При этом необходимо ее немного взбалтывать. Очень важно помнить, что маленькие остатки масла на инструменте могут неожиданно загореться при помещении в воду.

Таким образом, если соблюдать все условия, в первую очередь осторожность и внимательность, то закаливание лезвия пройдет без происшествий.

Источник тепла

При закалке можно использование разнообразных закаливающих приборов: муфельная печь, паяльная лампа, газовая горелка, горн.

Муфельная печь является оптимальным вариантом, так как продукты сгорания никаким образом не воздействуют на клинок, а помимо этого нагрев постоянный и равномерный.

За неимением печки можно использовать паяльную лампу, но для поддержания равномерного нагрева придется сделать своеобразный шалашик из кирпичей.

Иногда можно соорудить открытый горн, представляющий собой ямку в земле, которую необходимо обложить кирпичами. Внутри ямки разводится костер.

Температура нагрева

Очень важно соблюдать правильную температуру – если она будет слишком низкая, то изделие не закалится до конца, же перегреется и деформируется или треснет.

- Низкоуглеродистая сталь нагревается при температуре 727–950°С.

- Высокоуглеродистая – 680–850°С.

- Если в составе стали содержатся легирующие элементы, то температура должна быть 850–1150°.

Охлаждение

От правильного подбора охлаждающей среды зависит очень многое, ведь для различных стальных изделий необходимы разные виды охлаждения. Например, для низколегированных сталей необходимо охлаждение в водных растворах, в отличие нержавейки – для нее используют неводные, например, масляные растворы. Неправильный выбор охлаждения способен испортить клинок.

Отпуск

Уже упоминалось, что после закалки предмет может стать хрупким, что ограничит круг его функций. Для предотвращения этого используют так называемый отпуск, при помощи чего можно вернуть ножу его прочность.

Отпуск в своей сути является повторным нагревом изделия, но на этот раз охлаждение идет медленно, вплоть до остывания на воздухе естественным путем. Отпуск классифицируют по-разному в зависимости от температуры. То, что подойдет одному предмету, не сгодится для другого и наоборот. Для лезвия оптимально использование низкотемпературного отпуска – до 250 градусов.

Для лезвия оптимально использование низкотемпературного отпуска – до 250 градусов.

Правила качественной закалки

- При помещении ножа в довольно агрессивную среду следует помнить о рукояти, необходимо позаботиться, чтоб она не пострадала.

- Очень просто можно проверить, хорошо ли закален клинок – прислонить к лезвию напильник и подвигать его. Если оно гнется и кажется липким, то процесс закалки не прошел до конца, а значит, необходимо повторить процедуру.

- По звуку во время обработки можно определить, готов образец или нет. Если слышны звуки, похожие на свист, но закалка готова и можно переходить к охлаждению.

Опускать лезвие можно только вертикально и плотной частью вниз, полностью неподвижно. Если соблюдать это правило, то нож не деформируется и не испортится. - Если толщина ножа очень значительна, то можно применить способ закалки в графите. Плюс этого метода в том, что нагреву подвергается исключительно режущая часть изделия.

- Не рекомендуется окунать нож в чистую воду, в нее следует добавить соль.

Такой прием поможет избежать трещин.

Такой прием поможет избежать трещин.

Рекомендуем также к прочтению:

Есть в обиходе человека разумного такие обыденные инструменты, о необходимости которых мы как-то и не задумываемся. Но так бывает не всегда: например, стоит нашему ножу затупиться, и сразу же появляется ощущение дискомфорта. Для того, чтобы счастливо избежать подобных ситуаций, надо разобраться, как закалить нож в домашних условиях, ведь вопрос этот актуален, так как без правильной операции столь нужный инструмент становится абсолютно неэффективным, а значит, и вовсе бесполезным.

Если же самодельный нож в прошлой жизни был, например, рессорой или напильником, то ему в любом случае потребуется закалка, ведь механическая обработка лезвия всегда подразумевает его нагрев. Проверить качество ее можно и дома. Для этого зафиксируйте нож в тисках, а потом начинайте его сгибать. Если он сломается, когда угол сгиба минует отметку в 45°, то изделие ваше было, увы, качественным.

Они есть, поэтому закалка ножей — операция, которую нельзя назвать элементарной. Первое правило гласит, что нагрев клинка должен происходит постепенно и равномерно. Если на это условие махнуть рукой, то очень быстрый нагрев приведет к формированию довольно крупных зерен в структуре металла, а следствием станет чрезмерная хрупкость изделия. Потому для каждого стального сплава подойдет только свой температурный режим. Например:

- высокоуглеродистые сплавы способны выдержать температуру от 680 до 850°С;

- низкоуглеродистые — от 727 до 950°С;

- легированные сплавы могут устоять при температуре от 850 до 1150°С.

Как можно определить температуру нагрева дома? Пирометр, могущий помочь, в отличие от ножей, присутствует далеко не в каждом доме, но есть другой доступный метод — использование простейшего магнита. У всех металлов есть одно интересное свойство: каждый из них имеет свою точку Кюри: пройдя ее, он переходит из ферримагнитного состояния в парамагнитное. Если говорить человеческим языком, то он просто перестает «страстно» реагировать на магнит. Когда у разогретого лезвия к магниту «притяженья больше нет», значит, температура нагрева добралась до критической — точки Кюри.

Если говорить человеческим языком, то он просто перестает «страстно» реагировать на магнит. Когда у разогретого лезвия к магниту «притяженья больше нет», значит, температура нагрева добралась до критической — точки Кюри.

При домашней процедуре закалки существует самая большая проблема — перекаливание металла, приводящее к тому, что хрупкость материала увеличивается очень сильно. Если не обращать пристального внимания на равномерность прогрева, можно получить другой дефект — на лезвии образуются поперечные трещины.

Однако есть возможность избежать печальных последствий — заучить правило, позволяющее без проблем закалять ножи и в будущем. Оно гласит, что режущую часть лезвия можно нагревать лишь единожды до желтого цвета, проверяя магнитом, а часть, которая не будет принимать участие в заточке, нагревается три раза до температуры, равной 280°С, что будет соответствовать фиолетовому цвету.

Домашняя закалка и ее хитростиКачественная закалка может быть успешно выполнена и дома, надо только иметь правильный подход к столь увлекательному процессу и вашему инструменту — складному или охотничьему ножу, самоделке из напильника или ножу бабочке. Проблема станет немного серьезнее, если ваше изделие выполнено из нержавейки, но и в этом случае решение найдется, надо лишь познакомиться с нюансами процедуры и подготовить необходимое оборудование для нагрева.

Проблема станет немного серьезнее, если ваше изделие выполнено из нержавейки, но и в этом случае решение найдется, надо лишь познакомиться с нюансами процедуры и подготовить необходимое оборудование для нагрева.

Пара абзацев об охлаждающих средах

Такой охлаждающей средой способны быть различные вещества. Наиболее же популярными, ввиду их доступности, являются масло и вода. Поэтому ознакомьтесь со скоростями охлаждения изделий из стали:

- Вода. Если ее температура немного превышает отметку в 20°, то скорость охлаждения будет 450°/с. Когда она ледяная, то значение выше — 600°/с.

- Масло. Его комнатная температура позволить охладить клинок со скоростью 150°, если же его разогреть до 200°, то это значение возрастет вдвое.

Надо отметить и такое явление, как прокаливаемость. Она означает глубину закалки слоев. Если в качестве охлаждающей среды выступает вода, скорость прокаливания стали составляет 1 мм/с, если же используется масло, скорость уменьшается почти вдвое.

Выход есть, однако, даже для обоюдоострого инструмента: сначала клинок нагревается до нашей точки, потом опускается на пару секунд в воду, после чего его перемещают в масло.

Графитовая закалка

Закалка в графите замечательно подойдет для закалки режущей кромки у ножа с довольно толстым лезвием. Такая технология позволяет сделать качественную обработку разнообразных моделей, а проведение этой процедуры в домашних условиях не составит особого труда. Ознакомиться с процессом можно, но лучше сделать это, посмотрев видео.

Отправляем нож в зонный отпуск

Возможна и зонная закалка ножа, если лезвия вас устраивают, но хочется, чтобы и средняя часть приобрела большую упругость. Тогда алгоритм обработки следующий:

- Берется прут, диаметр которого 10 мм. Он разогревается «до белого каления», после чего прикладывается к средней части ножа.

- После того, как эта часть основательно прогрелась, клинок отправляют в кипяток, в котором его оставляют на 2 часа.

- Когда выдержка подойдет к концу, нож следует опустить в ледяную воду.

Такая операция называется низким отпуском. То, что надо учесть для качественного резуль5ек4утата:

- Малый объем жидкости не сможет обеспечить должный результат: жидкость быстро нагреется, а из-за этого произойдет как изменение необходимой скорости охлаждения, так и нарушение температурного режима. Минимальное количество воды в этом случае составляет 20 литров.

- Положение клинка в охлаждающей среде должно быть зафиксированным, в ином случае возникнут проблемы с равномерностью теплоотдачи, что приведет к неутешительным для ножа последствиям.

Они достаточно просты, но позволят вам и вашему ножу выйти из сложной «передряги» с честью.

Любая закалка изделия определенной марки должна начинаться с предварительных проб, для которых используются несколько пластин, изготовленных из аналогичного материала. Первый тестовый образец используется для выбора оптимальной температуры нагрева: одну часть греют по максимуму, другую же минимально.

Первый тестовый образец используется для выбора оптимальной температуры нагрева: одну часть греют по максимуму, другую же минимально.

Потом пластина помещается в охлаждающую среду, в роли которой выступает или масло, или вода. Когда образец полностью остыл, его фиксируют в тисках и разламывают, после чего с лупой изучают место излома. При идеально проведенной закалке металл должен приобрести крупнозернистую структуру.

Теперь берется следующий опытный образец. Его участью станет проверка охлаждающего вещества. Их необходимо использовать несколько, можно добавить к нашим «героям» и жидкий свинец. После того, как закаленная пластина будет ломаться при отклонении ее на 30°, можно продолжать эксперименты — как с температурными режимами, так и с охлаждающими веществами. Результат будет достигнут, если после этих манипуляций пластина сломается именно при угле 45°.

Для защиты режущих инструментов от трещин им требуется предварительный отжиг. Эта операция должна производиться на определенном оборудовании — в муфельной печи, оснащенной регулятором температуры. Надо помнить, что процесс нагрева обязан быть медленным и равномерным.

Надо помнить, что процесс нагрева обязан быть медленным и равномерным.

В том деле, что называется «Как закалить нож в домашних условиях» нужно разобраться со всем тщанием, тогда ваши ножи останутся целыми, а их лезвия всегда будут острыми.

Посмотрите видео, относящееся к этому процессу:

Поверхностная закалка ножа обеспечивает дополнительную прочность режущему основанию. Термическая обработка стальной заготовки значительно улучшает механические и физические свойства этого предмета.

Если пренебрегать данным требованием, то увеличивается риск быстрого стирания металлической пластины. Простым языком, нож будет постоянно тупиться, что скажется на эксплуатационных качествах.

В нашем материале мы поговорим как сделать закалку ножа в домашних условиях. Здесь представлены рекомендации от профессионалов, которые знают все тонкости работы с металлом.

Из какого материала делают ножи?

Для производства ножей используют сплав углерода и железа. При нагревании этих компонентов образуется высокоуглеродистая сталь.

Данный материал способен справиться с резким перепадом температурного режима. Помимо этого, он отличается высокой плотностью и устойчивостью к различным механическим воздействиям.

Изделия из чистой углеродистой стали имеют довольно высокую стоимость. Чтобы сократить расходы материалов и компонентов, многие мастера предпочитают добавлять специальные добавки.

Для этого они используют следующие вещества:

- Молибден;

- Ванадий;

- Цинк;

- Вольфрам;

- Кальций.

Если в составе заготовки отмечают минимальное количество углеродистой стали, то какие изделия получаются эластичными. Они требуют правильной закалки, которая обеспечит им дополнительную прочность.

Изготавливаем камеру для закаливания металла

Перед тем как приступить к обработке металлического основания необходимо подготовить соответствующее оборудование.![]() Особое внимание рекомендуется уделить печи, в которой будет производиться обработка высокой температурой.

Особое внимание рекомендуется уделить печи, в которой будет производиться обработка высокой температурой.

Печная камера должна иметь габариты 30см х 20см х10 см. Ее изготавливают из огнеупорной глины и кирпича. Глиняный состав не должен содержать в себе каких-либо примесей.

Конструкция печи представляет собой прямоугольник. Стены и задняя панель выполняется на одном уровне. Впереди устанавливают металлическую дверь на петлях. Это позволит сохранять температуру внутри печной конструкции.

Для закалки стали понадобится от 300 до 900 градусов. Данный параметр напрямую зависит от материала, из которого выполнено металлическое изделие. Например, для закалки ножа из напильника понадобится температура равная 500 градусам.

В составе данного материала отмечают высокое содержание стали и минимальное количество вольфрама. Готовый предмет получается довольно прочным и долговечным.

Процесс закалки стали в домашних условиях

Самым простым способом закалки заготовки считается открытый огонь. Подобным методом пользовались ещё наши предки более 100 лет назад. Процесс обработки производится «на глаз».

Подобным методом пользовались ещё наши предки более 100 лет назад. Процесс обработки производится «на глаз».

Для рабочего процесса понадобятся следующие материалы и инструменты. К ним относятся:

- Огонь;

- Большая емкость с маслом;

- Ведро холодной воды;

- Металлические клещи с длинными рукоятками. Они помогут аккуратно доставать и опускать железо для дальнейшего накаливания.

Первым делом необходимо добиться нужной температуры. В печь отправляем горючий материал в виде дров и угля. Пламя начинает менять свой оттенок от ярко-оранжевого до малинового.

виды закалки, их особенности и инструкция

Как закалить нож в домашних условиях? Такой вопрос возникает у многих домашних умельцев. Закалка металла — это один из видов термообработки, которая позволяет деформировать и изменять состояние вещества.

Таким способом улучшения свойств оружия пользовались еще с давних времен. К примеру, в Средневековье закалку использовали для повышения прочности и твердости различных предметов: начиная от обычных ножей и заканчивая топорами и серпами.

Благодаря развитию технологий, сейчас данная термообработка доступна не только на промышленных предприятиях, где есть специальное оборудование, но и в домашних условиях. Об этом мы подробно поговорим в данной статье.

Особенности закалки стали

Как уже говорилось ранее, закалка является одним из видов термообработки металлов. Она подразумевает нагрев температуры тела до такой степени, что становится доступным изменение его кристаллической решетки. После такой обработки нож или другой объект из металла становится несколько тверже и прочнее, плюс к этому полностью теряется его пластичность до следующей закалки.

Также существует понятие отпуска. Это другой вид термообработки, с помощью которого понижается напряжение металла, которое он приобретает в процессе закалки.

Стоит знать, что закалка производится исключительно над нержавеющими стальными телами, а также сплавами, из которых они изготавливаются. Благодаря своей структуре изделие обладает высоким показателем твердости, который влияет на его хрупкость. При правильной термообработке, а также последующем быстром отпуске можно снизить хрупкость объекта и позволить его использование во множестве сфер.

Благодаря своей структуре изделие обладает высоким показателем твердости, который влияет на его хрупкость. При правильной термообработке, а также последующем быстром отпуске можно снизить хрупкость объекта и позволить его использование во множестве сфер.

Правильное охлаждение (отпуск)

Для того чтобы добиться необходимых свойств металла, нужно с ответственностью подойти к выбору охлаждающей среды, в которой данный процесс будет протекать.

Перечень охлаждающих сред, которые подойдут для нашего дела, выглядит следующим образом:

- Одна среда с жидкостью. Лучше всего подойдет холодная вода. Тело помещается внутрь и находится там до своего полного охлаждения.

- Две среды с разными жидкостями. Как и в первом случае, в первую среду помещается вода, и изделие первым делом отправляется туда. После первостепенного охлаждения оно помещается в масло или солевой раствор.

- Далее идет стандартное струевое охлаждение.

Здесь ничего сложного и особенного: изделие просто размещается под струю холодной воды до охлаждения. Отлично подойдет для случаев, когда необходимо нагреть какой-то отдельный элемент всего изделия.

Здесь ничего сложного и особенного: изделие просто размещается под струю холодной воды до охлаждения. Отлично подойдет для случаев, когда необходимо нагреть какой-то отдельный элемент всего изделия. - Метод специального ступенчатого охлаждения, в котором используется несколько различных температурных режимов.

Правильный температурный режим

Перед началом процесса закалки стали в домашних условиях необходимо разобраться в температурном режиме, который обязательно нужно соблюдать для достижения качественного результата. Изделие необходимо равномерно нагреть до температуры порядка 700−850 градусов Цельсия, после чего быстро отпустить до 400−500 одним из вышеописанных способов.

Как закалить металл в домашних условиях

Существует большое количество способов, подразумевающих различную технику и другие приспособления. Однако в данной статье мы рассмотрим два наиболее популярных, которые лучше всего подойдут для домашних условий: в печи или духовке и на костре.

Принципиального различия между данными способами не существует. Главное — поместить нож или другое изделие в печь или костер и следить за его температурой.

Первым делом происходит отжиг, то есть главный шаг термообработки. Важно следить за температурой стали и не допустить перегрева. Если нет специального прибора, которым можно измерить ее текущий показатель, можно оценивать его по цвету каления:

- Оранжевый — от 950 до 1000 градусов;

- Красно-оранжевый — от 900 до 950;

- Красный — от 800 до 900;

- Темновато-красный — от 750 до 800 градусов;

- Красно-бордовый — от 700 до 750;

- Бордовый — от 650 до 700;

- Коричнево-красный — от 550 до 650;

- Красновато-коричневый — от 500 до 550 градусов.

Также проверить готовность закалки можно с помощью обычного магнита. Если он перестал «липнуть» к металлу, то его температура составляет порядка 760 градусов, и необходимо как можно быстрее переходить к охлаждению.

Для более удобного отпуска также можно сверяться по цвету изделия, таким образом:

- Серый — 350 градусов;

- Голубой — 300−350 градусов;

- Синий — 300 градусов;

- Фиолетовый — 280 градусов;

- Красно-коричневый — 260 градусов;

- Желто-коричневый — 250 градусов;

- Соломенно-желтый — 240 градусов;

- Светло-желтый — 200−240 градусов.

Итак, как видите, довольно просто произвести закалку изделия из стали в домашних условиях. Однако всегда нужно помнить о мерах безопасности, а также иметь в виду инструкцию, описанную в данной статье.

основные этапы и правила процедуры

Закалка металла – правило качественной термообработки ножа. Используемые сорта стали. Требования к нагревательной камере. Процедура закалки в домашних условиях: необходимые материалы. Особенности источников тепла. Охлаждение и отпуск заготовки.

Особенности источников тепла. Охлаждение и отпуск заготовки.

Закалка металла – это технологическая процедура, цель которой заключается в придании материалу дополнительных эксплуатационных характеристик. Операция не отличается особой сложностью – при необходимости ее можно провести даже в домашних условиях.

Данная процедура относится к категории термической обработки металла. Для достижения положительного результата материал необходимо нагреть, а затем охладить в определенной среде. Температурные параметры зависят от типа металла.

Закалка ножа способна придать инструменту повышенную прочность. При соблюдении правил обработки это свойство сохраняется десятилетиями. Современный рынок предлагает потребителям широкий выбор ножей. По этой причине процедура закалки особо востребована, поскольку сейчас риск приобрести некачественное изделие очень велик. Кроме того, термообработку проводят домашние мастера, которые предпочитают изготавливать ножи самостоятельно.

Правила качественной закалки

Чтобы правильно закалить лезвие ножа или любого другого металлического инструмента, следует соблюдать определенные правила. В противном случае можно легко испортить клинок.

Суть термообработки металла заключается в его нагреве до определенной температуры, при которой происходит изменение структуры кристаллической решетки. Далее заготовку охлаждают в водяной или масляной среде.

Закалку выполняют для достижения следующих целей:

- повышения твердости верхнего слоя изделия;

- увеличения прочности;

- повышения сопротивления на изгиб за счет снижения пластичности;

- уменьшения веса при сохранении эксплуатационных параметров.

Существует множество методов закалки металла. Основные отличия зависят от следующих параметров:

- степени нагрева;

- скорости достижения рабочей температуры;

- продолжительности термообработки;

- скорости охлаждения.

Степень нагрева зависит от содержания в металле углерода и других примесей. В качестве единицы измерения закалки обычно используют максимальную температуру.

Лучшая ножевая сталь для каления

Чтобы результат термообработки соответствовал ожиданиям, следует узнать, из какого именно металла или сплава сделан нож. Это поможет подобрать оптимальные параметры для проведения рассматриваемой процедуры.

Самым распространенным материалом для режущих предметов является сталь – сплав железа с углеродом. Известно множество ее разновидностей, которые обладают своими достоинствами и недостатками. Например, нержавеющие сорта стали, которые характеризуются повышенным содержанием углерода и наличием дополнительных примесей, отличаются хорошими режущими свойствами и стойкостью кромки лезвия. Многие производители предпочитают использовать высокоуглеродистую сталь в качестве основного ножевого материала. Особой популярностью пользуется сорт 420 НС.

Стали с низким содержанием углерода отличаются высокой пластичностью и твердостью. Вместе с тем материал будет обладать низкой устойчивостью к износу и коррозии.

Ведущие производители в качестве базового сырья используют следующие сорта стали:

- Ламинированная. Представляет собой сварной композитный материал. Сердцевину изготавливают из твердой высокоуглеродистой стали, которую снаружи покрывают более вязким и визуально привлекательным веществом. Например, дамаском.

- Гомогенная. Противоположность многокомпонентным материалам. Это сталь с высокой однородностью, для производства которой применяют порошковые технологии.

Любителям самостоятельной работы можно посоветовать использовать в качестве заготовки обычный напильник. Можно применять отработанный инструмент со сточенной поверхностью – это совершенно не повлияет на качество будущего изделия. В качестве основного материала советских напильников использовалась твердая нелегированная углеродистая сталь У10, которая является отличным сырьем для изготовления ножа.

Требования к камере для закаливания

Камеру для закалки ножа можно изготовить из подручных материалов без особых вложений. Самая простая конструкция с хорошими функциональными качествами состоит из нескольких мягких кирпичей и пропановой горелки.

В качестве горючего материала можно использовать кислородно-ацетиленовую смесь. Она способна разогреть заготовку до 2800 °C, что практически в четыре раза превышает аналогичный показатель пропана. Некоторой сноровки требует регулировка интенсивности пламени. Единственный недостаток смеси – очень высокая стоимость.

Главное в горне – выбор кирпичей из нужного материала. Они должны быть изготовлены из огнеупорной глины. Это залог длительной работы всей конструкции. Если вы планируете закалять ножи большой длины, можно сделать горн на полтора или два кирпича.

При выборе горелки на пропане следует обращать внимание на наличие регулирующего клапана. Это позволит подбирать оптимальный температурный режим, исходя из размеров и типа ножа.

Отверстие для нагревательной камеры можно выполнить обычным сверлом. Огнеупорные материалы не отличаются высокой твердостью, так что эта процедура не отнимает много времени. Кроме того, необходимо выполнить боковое отверстие для пламени горелки. Следует помнить, что сопло должно располагаться на расстоянии 2–3 см от края кирпича.

С помощью такой конструкции можно быстро и удобно нагревать ножи небольшого размера. Альтернативные источники тепла будут рассмотрены ниже.

Процесс закалки ножа в домашних условиях

Рассматриваемая процедура не особо сложная, поэтому научиться закаливать ножи в домашних условиях сможет даже человек без опыта подобных работ.

Для проведения термообработки понадобятся:

- две емкости, в одной из которых вода, а в другой – масло;

- источник тепла;

- клещи или инструмент с аналогичными функциями;

- заготовка.

Нож можно закалить даже на обычном костре. Заготовку кладут на раскаленные угли, где она нагревается до нужной температуры. При этом необходимо обратить внимание на пламя. Белый цвет указывает на высокую температуру. В этом случае высок риск перегрева заготовки. Как показывает опыт, оптимальный цвет для выполнения обработки – малиновый. В процессе нагрева наблюдайте за лезвием: на его поверхности не должны появляться черные или синие пятна. Это свидетельствует о том, что процесс протекает с нарушениями технологии.

После того как нож приобретет равномерный темно-красный оттенок, его достают из огня с помощью клещей и опускают в масло. Это действие необходимо повторить 3–4 раза. Длительность первого погружения не должна превышать 3 секунд. По мере остывания лезвия интервал постепенно увеличивают. Данную процедуру следует выполнять четко и быстро, без лишних движений.

Последний этап – опускание заготовки в воду. Соблюдайте осторожность: при контакте с жидкостью частицы масла могут загореться или начать брызгаться.

Выбор источника тепла

Закалка ножа – ответственная процедура, успех которой во многом зависит от выбора источника тепла. Как было написано выше, открытый огонь или горн из мягких кирпичей неплохо справляется со своими функциями. Сейчас мы рассмотрим еще одну рабочую конструкцию, которая также заслуживает внимания.

Речь идет о муфельной печи. Она позволит нагреть нож до необходимой температуры по заданному графику. Для сборки конструкции понадобится глина, обладающая огнеупорными свойствами. Из нее делают камеру нагрева и стенки печи. Приблизительные размеры приспособления:

- длина – 200–220 мм;

- ширина – 100–120 мм;

- высота – 70–80 мм;

- толщина стенок – 10 мм.

В первую очередь следует сделать каркас из картона с парафиновой пропиткой, которая предотвратит прилипание глины к стенкам. Печь и дверцу лепят отдельно. В процессе выполнения работ нужно учесть возможность усадки материала. Кроме того, важно, чтобы в стыках отсутствовали полости.

Заготовки должны сохнуть в естественных условиях. Для удаления остатков влаги их прокаливают в печи при температуре 90–100 ºC. Окончательный обжиг выполняют при 900 ºC. Охлаждение должно протекать медленно. Для этого заготовки оставляют в печи до полного остывания.

Термоэлемент проще всего изготовить из нихромовой проволоки, сечением 0,75 мм и длиной 18 м. Обмотка должна быть ровной, без соприкосновений витков между собой.

Во избежание межвиткового замыкания следует промазать обмотку сырой глиной.

В завершение рекомендуют выполнить в корпусе два отверстия. Первое необходимо для установки термопары, а второе – для визуального контроля над закалкой ножа.

Температура нагрева

От соблюдения температурного режима зависит качество обработки ножа. Недостаточный нагрев ведет к неполной закалке. В результате не образуется мартенситной структуры или остаются участки феррита в зависимости от типа стали. Это приводит к снижению твердости ножа.

Аналогичный результат возможен в случае «подстуживания» заготовки. Это значит, что деталь нагрели до заданной температуры, однако в процессе переноса изделия из печи в закалочный бак прошло много времени. Такое случается при закалке ножей небольшого размера, особенно при значительной удаленности емкости с жидкостью.

Перегрев заготовки ведет к деформации изделия или появлению трещин. Для справки приведем рабочую температуру закалки отдельных сортов стали:

- низкоуглеродистая – 730–945 ºC;

- легированная – 850–1150 ºC;

- высокоуглеродистая – 678–851 ºC.

Охлаждение и графитовая закалка

При значительной толщине режущей кромки ножа можно прибегнуть к методу закалки графитом. Этот способ также подходит для повышения качества самоделок, изготовленных из подручных инструментов. Суть метода заключается в закалке ножа через графитовую стружку.

Охлаждение заготовки – важный этап обработки. Особенности процедуры зависят от типа ножа. Например, низколегированную сталь охлаждают в воде. Для ножей из нержавейки используют минеральное масло со специальными присадками.

Процедура отпуска

После термической обработки в структуре ножа накапливаются внутренние напряжения. Они негативно влияют на эксплуатационные качества, снижая прочность, твердость и упругость. Для устранения внутренних напряжений выполняют отпуск металла. Эта процедура начинается с нагрева ножа до пластичности материала.

Основное отличие от закалки заключается в методе охлаждения. Процедура протекает в естественных условиях, без резких перепадов температуры.

Для достижения наилучших результатов рекомендуют выполнять отпуск в муфельной печи. В ней процедура охлаждения будет протекать плавно.

Для проверки качества обработки рекомендуем использовать обычный напильник. При недостаточной обработке изделие будет липнуть к нему, а кромка лезвия согнется. В этом случае можно попробовать спасти изделие путем повторного отжига и закалки.

Некоторые считают, что наилучший эффект достигается при использовании сургуча и скипидара.

А вы пробовали выполнять закалку ножа самостоятельно? Какой метод обработки вы считаете наилучшим? Напишите ваше мнение в блоке комментариев.

Как закалить нож в домашних условиях: видео, инструкция, советы

Вопрос о том, как закалить нож самостоятельно в домашних условиях, не случайно является столь актуальным, ведь именно данная технологическая операция позволяет придать лезвию режущего инструмента требуемую прочность и твердость. Если пренебречь данной процедурой или выполнить ее неправильно, режущая часть вашего ножа будет быстро тупиться, что сделает его использование малоэффективным.

Долговечность и режущая способность ножа определяются твердостью клинка

Даже в том случае, если самодельный нож выполнен из твердого металлического изделия (напильника, рессоры, клапана и др.), ему все равно требуется закалка, так как в процессе изготовления лезвие подвергалось интенсивной механической обработке и, соответственно, нагреву. Проверить, насколько правильно выполнена закалка самодельного ножа в домашних условиях, достаточно просто. Для этого необходимо зажать его лезвие в тисках и начать сгибать по вертикали. Если нож сломается при угле сгиба больше 45°, значит, закалка выполнена правильно.

Тем, кто не любит вдаваться в тонкости и детали процесса, можно сразу посмотреть видео с подробным описанием и демонстрацией одного из способов закалки ножа в домашних условиях. Если же вы хотите ознакомиться с технологией более подробно, рекомендуем прочитать всю статью.

Температурный режим

Может показаться, что в закалке ножа нет ничего сложного, но, как и в любой другой технологической операции, при ее выполнении надо учитывать ряд нюансов. Первое, что следует контролировать, чтобы правильно закалить клинок, – это равномерность и постепенность нагрева. Если пренебречь этим требованием и выполнять нагрев ножа слишком быстро, это приведет к тому, что в структуре металла будут формироваться слишком крупные зерна, что сделает изделие хрупким. Для стальных сплавов, относящихся к различным категориям, используются разные температурные режимы выполнения закалочных операций:

- стали, относящиеся к группе низкоуглеродистых сплавов, – 727–950°;

- высокоуглеродистые стальные сплавы – 680–850°;

- стали, содержащие в своем составе легирующие элементы, – 850–1150°.

Режимы обработки коррозионно стойких жаропрочных сталей

В домашних условиях не всегда можно воспользоваться таким прибором, как пирометр, при помощи которого определяют температуру нагрева металла. Между тем определить степень нагрева изделия из стали можно, если воспользоваться обычным магнитом. Суть этой несложной методики заключается в том, что у каждого металла есть так называемая точка Кюри, при которой из ферромагнитного он превращается в парамагнитный материал, то есть перестает притягиваться к магниту.

Следовательно, если лезвие разогретого ножа перестало притягиваться к магниту, температура его нагрева достигла точки Кюри (посмотреть ее значение для различных металлов можно в специальных таблицах).

Особенности технологии

В домашних условиях, если правильно подойти к делу, можно качественно закалить любой нож. Это может быть охотничий или складной нож, штык-нож или изделие в виде крюка, клинок, выполненный из напильника или подшипника, нож-бабочка и др. Несколько сложнее закалить в домашних условиях изделия, изготовленные из нержавеющих сталей, но и такая задача решаема, если внимательно изучить технологию процесса и подобрать соответствующее нагревательное оборудование.

В качестве охлаждающей среды при выполнении закалки как в производственных, так и в домашних условиях используют различные материалы. Так, наиболее распространенные охлаждающие среды – вода и масло – обеспечивают следующие скорости охлаждения нагретого стального изделия:

- масло при комнатной температуре – 150°/с;

- масло, нагретое до температуры 200°, – 300°/с;

- вода, температура которой составляет чуть выше 20°, – 450°/с;

- ледяная вода – 600°/с.

В некоторых случаях закалку выполняют с охлаждением изделия в промежуточной среде, в качестве которой может использоваться расплавленный свинец. Такую методику, в частности, используют, закаливая ножи, которые изготовлены из напильников.

Отжиг ножа на открытом огне требует пристального внимания

Самой главной проблемой, с которой вы можете столкнуться, пытаясь в домашних условиях закалить нож, является перекаливание металла, что приводит к значительному увеличению его хрупкости. Надо также очень внимательно следить за равномерностью нагрева закаливаемого ножа, чтобы не столкнуться с образованием поперечных трещин на его лезвии.

Существует несложное правило, которого следует придерживаться, чтобы не столкнуться с такой проблемой: та часть лезвия, которая не будет затачиваться, нагревается трижды до фиолетового цвета, что соответствует температуре 285°, а режущая часть нагревается только один раз до желтого цвета, после чего степень ее нагрева проверяют при помощи магнита. Более подробно познакомиться с такой методикой можно, просмотрев соответствующее видео.

Цвета каления и побежалости углеродистых и малолегированных сталей

На нержавеющих сталях цвета побежалости появляются в той же последовательности, но при более высоких температурах

Различные охлаждающие среды обеспечивают и разную глубину закаленного слоя (прокаливаемость). Так, при охлаждении при помощи воды сталь прокаливается со скоростью 1 мм в секунду, а при использовании в качестве охлаждающей среды масла эта скорость уменьшается почти в два раза. Чтобы закалить обоюдоострый нож, получив твердые режущие кромки и упругую сердцевину, надо сделать следующее: нагретый до требуемой температуры клинок сначала опускают на две секунды в воду, а затем помещают в масло.

Еще одной технологией, позволяющей качественно закалить режущую кромку у лезвия со значительной толщиной, является закалка ножа в графите. Используя такую технологию, подробности которой также легко изучить по видео, можно качественно закалить ножи различных моделей и конфигураций (охотничий, штык-нож, нож-бабочка и др.). При этом качественно выполнить такую закалку можно и в домашних условиях.

Самодельный нож после закалки в графите

Нередко требуется осуществить зонный отпуск уже закаленного ножа, чтобы сделать его среднюю часть более упругой, сохранив твердость режущих лезвий. В домашних условиях такая технологическая операция выполняется по нижеприведенному алгоритму.

- Средняя часть клинка разогревается при помощи металлического прутка диаметром 10 мм, раскаленного до максимума.

- После прогрева средней части клинка его опускают в кипяток и выдерживают в нем на протяжении 2 часов.

- После выдержки в кипятке клинок опускают в ледяную воду.

После выполнения всех вышеописанных манипуляций вы получите нож, средняя часть лезвия которого подвергнута низкому отпуску.

Определять температуру отпуска можно по цветам побежалости – радужной пленке, появляющейся при нагреве зачищенной поверхности ножа: от светло-желтого (поз. 1) до голубоватого (поз. 6)

Если вы пробуете закалить свой нож в домашних условиях, следует придерживаться двух правил, которые позволят вам получить качественный результат.

- Объем используемой охлаждающей жидкости должен быть достаточно большим (минимум 20 литров). В противном случае жидкость будет сильно нагреваться, что изменит температурный режим и скорость охлаждения, а это в свою очередь отрицательно повлияет на результат всей технологической операции.

- Чтобы теплоотдача от нагретого ножа была равномерной и его не повело в процессе закалки, им нельзя двигать в охлаждающей среде – надо держать его неподвижно.

Правила качественной закалки

Существует еще несколько несложных правил, которые позволяют сделать закалку ножа в домашних условиях максимально качественной.

- Прежде чем приступать к поверхностной или глубокой закалке ножа, изготовленного из определенной марки стали, можно подобрать режимы выполнения такой технологической операции, воспользовавшись пластинками, выполненными из такого же материала. Первую пластинку используют, чтобы более точно подобрать требуемую температуру нагрева. Для этого металлическую пластину необходимо нагреть неравномерно: одну часть – до максимальной температуры, вторую – до минимальной. Затем нагретую пластину опускают в воду или масло и после полного остывания зажимают в тисках, ломают и смотрят на излом металла. Качественно закаленный металл, если температурный режим был подобран правильно, должен иметь крупнозернистую структуру.

- Следующим этапом экспериментов с металлическими пластинками является подбор оптимальной охлаждающей среды. Используя различные охлаждающие среды (вода, масло, жидкий свинец и др.), закалите пластину до такого состояния, чтобы она, будучи зажатой в тисках, ломалась при отклонении в 30°. После этого необходимо выполнить отпуск пластины, также подбирая различные охлаждающие среды и температурные режимы. В результате такой операции вы должны добиться того, чтобы пластина, зажатая в тисках, ломалась при угле ее отклонения в 45°.

- Чтобы избежать появления на лезвии закаливаемого ножа поверхностных трещин, изделие требуется предварительно отжечь. При выполнении такой технологической операции, для которой желательно использовать муфельную печь с регулятором температуры, надо придерживаться следующих правил: нагрев ножа выполняют как можно дольше, медленно и равномерно.

Следуя таким несложным рекомендациям, вы даже в домашних условиях сможете закалить нож правильно, получив в итоге прочный и долговечный инструмент с отличными режущими свойствами.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Закалка и отпуск ножевой стали — Sandvik Materials Technology

Закалка — это способ сделать сталь ножа более твердой. Если сначала нагреть ножевую сталь до 1050–1090 ° C (1922–1994 ° F), а затем быстро охладить (закалить)), ножевая сталь станет намного тверже, но при этом станет более хрупкой.

Для уменьшения хрупкости материал закаливают, обычно нагревая его до 175–350 ° C (347–662 ° F) в течение 2 часов, что приводит к твердости 53–63 HRC и хорошему балансу между сохранением резкости, шлифуемость и вязкость.

Закалка должна проводиться в течение разумного периода времени после затвердевания, предпочтительно в течение часа или около того. Жизненно важно, чтобы лезвие остыло до комнатной температуры перед началом отпуска. В противном случае превращение в мартенсит будет прервано, и результаты упрочнения могут ухудшиться.

Более высокая температура отпуска дает несколько более мягкий материал с более высокой вязкостью, тогда как более низкая температура отпуска дает более твердый и несколько более хрупкий материал, как показано на рисунке ниже.

Кемпинговый нож или нож для выживания, например, можно закалить при температуре 350 ° C (662 ° F), чтобы он мог выдерживать грубое обращение, не ломаясь. С другой стороны, если ожидается, что нож будет иметь острую кромку, его можно вместо этого закалить при 175 ° C (347 ° F) для максимальной твердости.

Температуры отпуска ниже 175 ° C (347 ° F) следует использовать только в исключительных случаях, когда предъявляются экстремальные требования к высокой твердости, поскольку очень низкие температуры отпуска приводят к очень хрупкому материалу.Точно так же следует избегать температуры отпуска выше 350 ° C (662 ° F), поскольку это может привести к хрупкости и снижению коррозионной стойкости. Обратите внимание, что если закаленное лезвие подвергается воздействию температур выше температуры отпуска (например, во время шлифования), свойства ножа будут ухудшены.

Правильно выполненная закалка приведет к хорошему балансу между твердостью, ударной вязкостью и коррозионной стойкостью готового лезвия ножа.

Дополнительные сведения о закалке

Как сделать печь для термообработки

Этот проект был в моем списке дел уже довольно давно.Около трех лет назад я купил детали, необходимые для работы, но никогда не выделял время, необходимое для этого. Я могу назвать самые разные причины, по которым я не создавал его раньше, но в первую очередь у меня не было реальной потребности в нем и каких-либо конкретных проектов, которые его используют, до сих пор. Есть нож, который я хочу сделать, и наличие этой печи для термообработки обеспечит правильную закалку лезвия.

Моим первым шагом было расположить изолированные огнеупорные кирпичи так, чтобы они образовали камеру, достаточно большую для одного лезвия длиной не более 15 дюймов.Эти кирпичи имеют длину 9 дюймов, ширину 4-1 / 2 дюйма и толщину 2-1 / 2 дюйма и рассчитаны на температуру 2300 градусов по Фаренгейту:

.Это оставляет камеру шириной 4 дюйма, высотой 4-1 / 2 дюйма и глубиной 15-1 / 2 дюйма, что вполне достаточно для любого отдельного лезвия, которое я бы сделал. Конечно, термическая обработка требует не только ножей: плоские лезвия, стамески или другие инструменты также могут получить большую пользу от точной закалки.

Я делаю внешний корпус духовки из листового металла 18-го калибра, извлеченного из дверей, в которых я прорезал окна, когда делал свою старую повседневную работу.Я разрезал части и скрепил их вместе, чтобы кирпичи плотно вошли внутрь, а затем просто скрепил части вместе с помощью сварочного аппарата: