Аэродинамическая сушилка: Аэродинамическая сушка кормовая | Агро Профиль Плюс. Сушка как бизнес. Аэродинамическая сушилка АСКТ

Аэродинамическая сушка кормовая | Агро Профиль Плюс. Сушка как бизнес. Аэродинамическая сушилка АСКТ

Аэродинамическая сушилка АСКТ 2 серии — кормовая — второе поколение предназначена для сушки и измельчения кормов для получения продукции наивысшей категории: витаминно-травяной муки, порошка из пивной дробины, сахарного жома, виноградного и ягодных жомов,… Возможна комплектация линией грануляции и по желанию заказчика. Патенто-держателем на изобретение является Агро Профиль ПлюсВ мире нет аналогов Аэродинамической сушилки по технологии АСКТ ни по качеству производимой продукции, ни по экономической эффективности.

Изготавливается из черного металла. Имеет двойное назначение — может также использоваться как линия по производству топливных пеллет в период отсутствия свежего сырья для производства кормов или для переработки свежего навоза, торфа, сапропеля в гранулированные удобрения (при наличии доп. оборудования). На АСКТ (аэродинамическая сушилка комбинированного типа) имеется полный пакет документации Сертификат соответствия ГОСТ Р, Декларацию о соответствии Таможенного Союза в соответствии с протоколом испытаний, ТУ, паспорт, Европейский сертификат и Европейская Декларация.

Аэродинамическая сушилка комбинированного типа (АСКТ) запатентована.

Показатели кормовой Аэродинамической сушилки по технологии АСКТ

| Показатели | Сахарный жом, жом винограда, фруктов | Сахарный жом, жом винограда, фруктов, пивная дробина отжатые. | Из кормовых трав, листвы, хвои, пера птицы | Из рыбы и рыбоотходов (согласно расчетам — испытания пока не проводились) | пивная дробина отжатая |

|---|---|---|---|---|---|

| Производительность по сухому порошку, кг/час | 30-300 | 300-500 | 1000-1300 | 300-400 | 1000-1300 до1500 |

| Исходная влажность сырья в % | 85-75 | 60-40 | 80-60 | 75-60 | 70-80 |

| Дисперсность порошка, мкм (микрон) | 100-300 | 100-300 | 100-500 | 100-300 | 100-300 |

| Влажность порошка в % | 8-12 | 8-12 | 10-12 | 8-10 | 10-12 |

АСКТ 2 серии. Максимальная производительность 1500 кг в час обусловлена скоростным потоком и геометрией трубопроводов.

Максимальная производительность 1500 кг в час обусловлена скоростным потоком и геометрией трубопроводов.

Конечный продукт — корма АСКТ

В соответствии с технологией приготовления кормов мы можем предложить следующие варианты конечного продукта:

- мука (порошок) влажностью 6-10-14% пригодный для гранулирования или экструдирования

- гранула 2,5 — 10 мм, влажность 9-12%, насыпная плотность гранул 600-700 кг/м куб.

- экструдированный порошок (80% усвояемость полезных веществ и протеина — гарантия быстрого привеса)

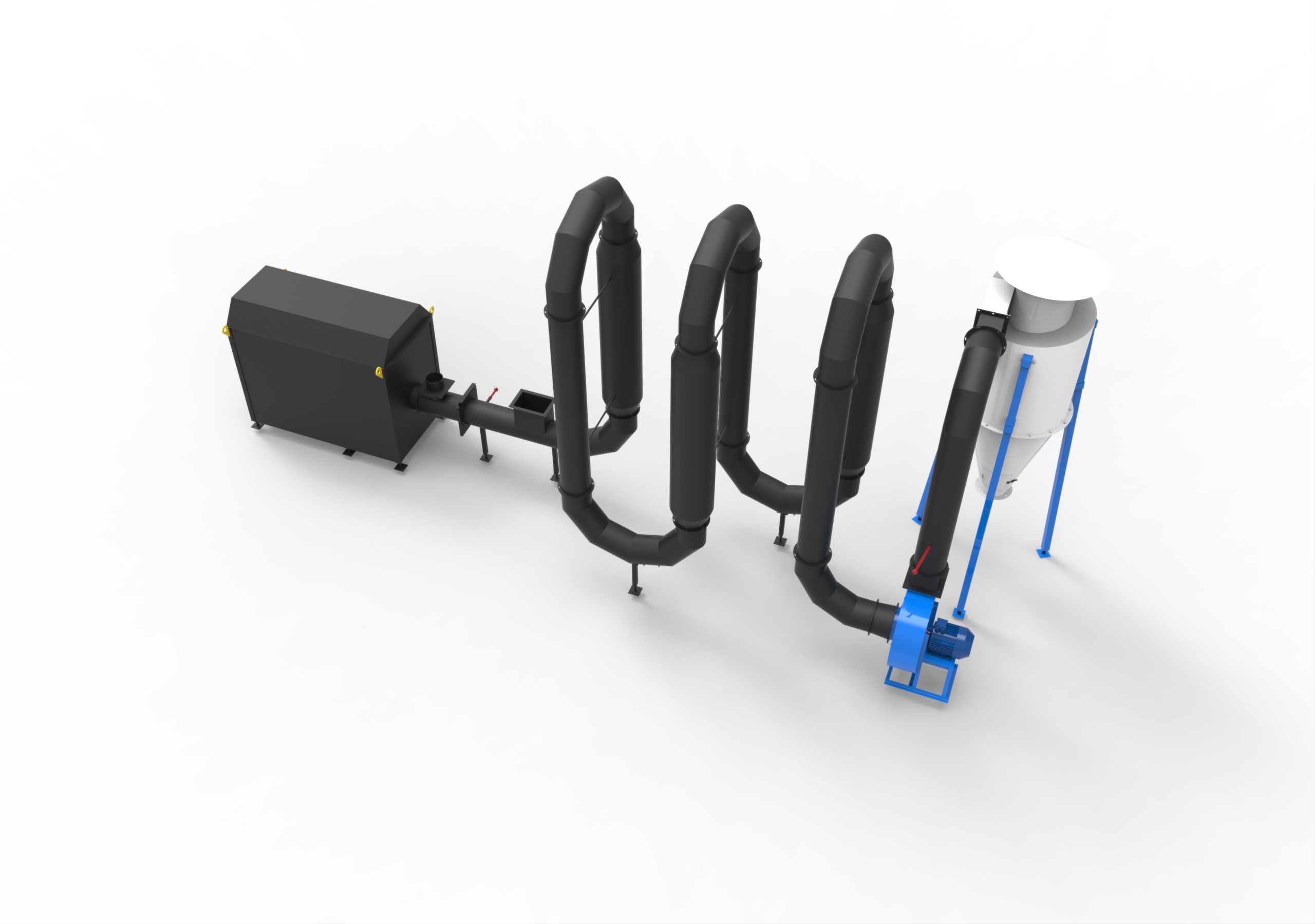

АСКТ 2 серии

Сушильно-измельчительный комплекс WtD

В зависимости от сырья мы применяем или Аэродинамическую сушилку, или Сушильно-измельчительный комплекс

Неоспоримые конкурентные преимущества кормовых линий по методу АСКТ

- + Сырье может сушится без предварительного отжима и сушки (работает с естественной влажностью до 80%).

Аналогов на мировом рынке нет

Аналогов на мировом рынке нет - + УФ, ИК, или СВЧ излучения не используются

- + Ультракороткое воздействие (всего 8 секунд) низких общепринятых сушильных систем температур от 40°-60°-90 °C и 10 сек температуры 30-40°C

- + Сохранение 95-97% всех питательных веществ, витаминов, фруктовых кислот, полисахаров, биологически активных веществ, вкусовых, ароматических и др. составляющих, а также энергетики исходного продукта из всех видов сырья

- + Порошки и гранулы наивысшей категории согласно протоколам испытаний лабораторий

- + Сохранение структуры клетки и полная стерильность конечного продукта

- + Влажность 8-10-12%

- + При соблюдении техрегламента обслуживания возможность работы линии 24 часа в сутки

- + Самая низкая потеря витаминов на мировом рынке при хранении (гранулы 0,5-0,7% в год, порошок — 2-5%)

- + Не образуется конденсат при работе

- + Только на АСКТ применяется комбинированный метод сушки. Происходит не выпаривание, а динамическое обезвоживание.

- + Не требуется подготовительная ферментация сырья и/или дополнительное обогащение полученного продукта

- + Взрыво- и пожаробезопасность линии

- + Компактность установки — производственное помещение в виду подвеса оборудования на большой высоте вполне можно использовать и под склад временного хранения сырья и готовой продукции

- + Невероятная энергоэффективность. На 1 тонну удаленной влаги из продукта 65-70% влажности тратится менее 50 кВТ электроэнергии.

Как оно работает? Да просто…

После доставки на склад по необходимости сырье подается ленточным транспортером в измельчитель, где происходит измельчение массы до размера частиц 3-15 мм или однородной массы. Общее время ВСЕГО цикла сушки — 18-20 секунд, начальная температура агента 50-80 °C, конечная 30 °C Масса забрасывается в цилиндр основной где, одновременно соединяясь с теплым воздухом (который создает теплогенератор) с помощью вентилятора высокого или среднего давления, высушивается (снижает влагу) в системе сильного ножевого воздействия и вихревой трубы при средней скорости 480-500 км/час.

Что нибудь поняли?… Нет? Вам и не надо понимать, это годы работы и испытаний. Тем более, что мы теперь все патентуем (были и остаются попытки украсть).

Если простым языком, то сушилка не является большим феном! Сушка происходит за счет кинетического взаимодействия и выбивания влаги из сырья, одновременно с этим сырье постоянно попадает из области повышенного давления в область пониженного и обратно, одновременно использование и псевдоожижение, а про жгуты вихрей вообще умолчу. Работа с пониженным давлением, к примеру, применяется в вакуумной сушилке. Аналог получаемого качества продукции — технология вакуумной криозаморозки (а это очень, очень, очень дорогая технология, которая используется только в фармацевтике).

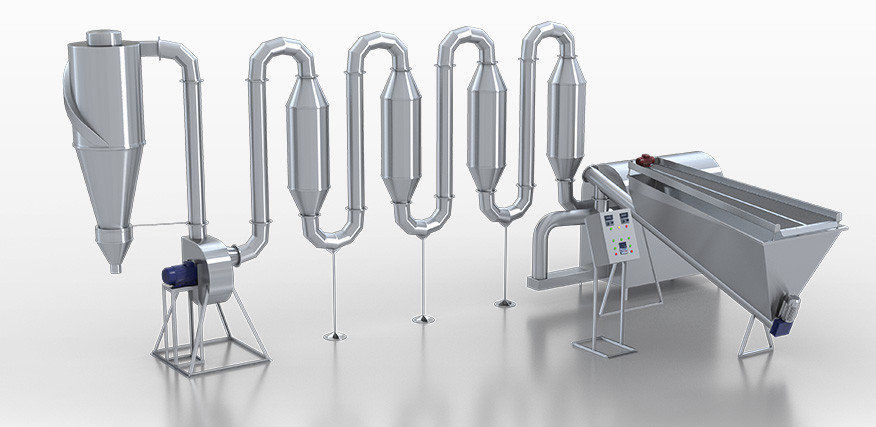

Состав Аэродинамической сушилки кормовой по серии 2:

Стандартная поставка:

- 1. Транспортер ленточно-скребковый для подачи сырья в измельчитель

- 2. Измельчитель материалов модифицированный

- 3. Теплогенератор — источник горячего воздуха

- 4. Вентилятор подачи горячего воздуха

- 5. Цилиндр основной

- 6. Аэродинамическая сушилка АС (патрубок загрузной, цилиндр досушки,

сопло, система торможения, конус-воронка, комплект трубопроводов)  Циклон выводной (2 шт)

Циклон выводной (2 шт)- 8. Дробилка молотковая

- 9. Циклон

В разных системах стандартная поставка меняется на другую. Это был пример витаминно-травяной муки.

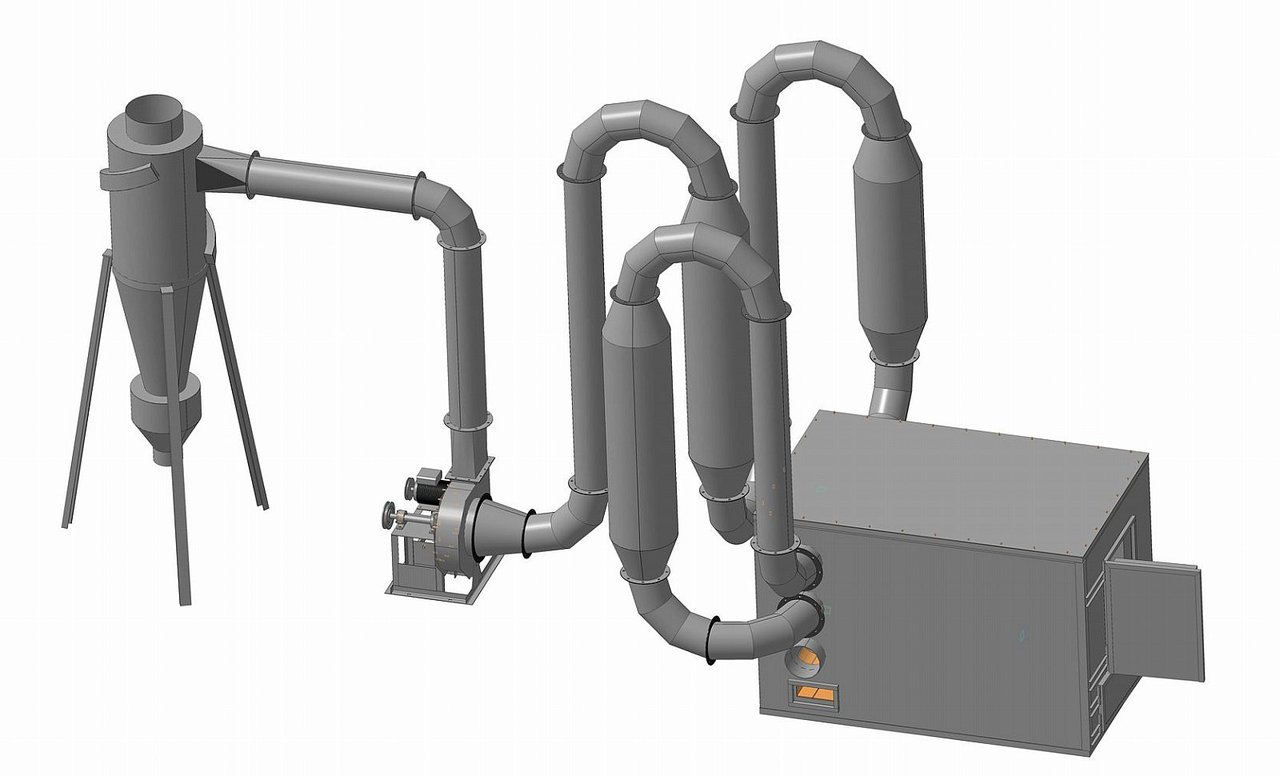

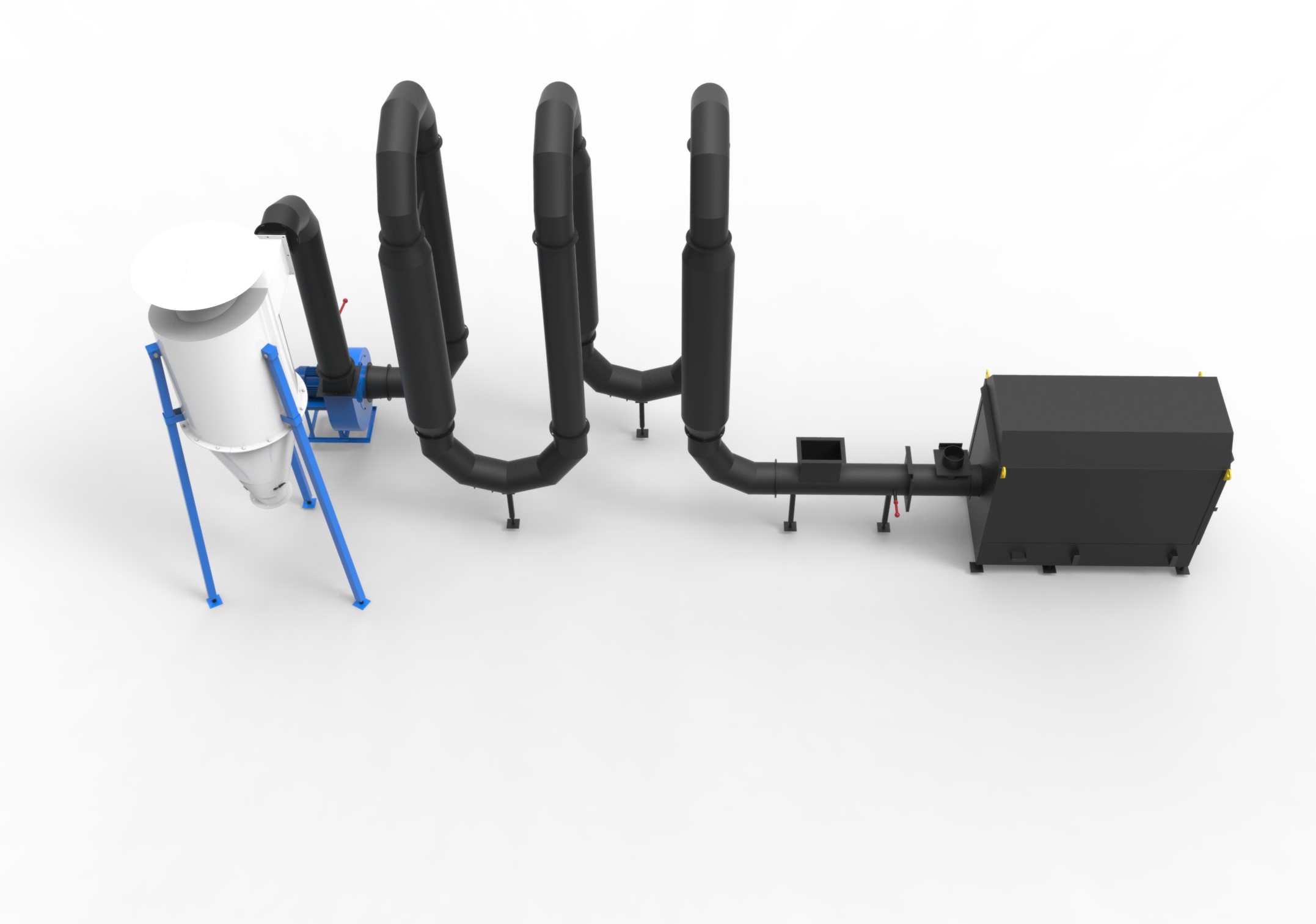

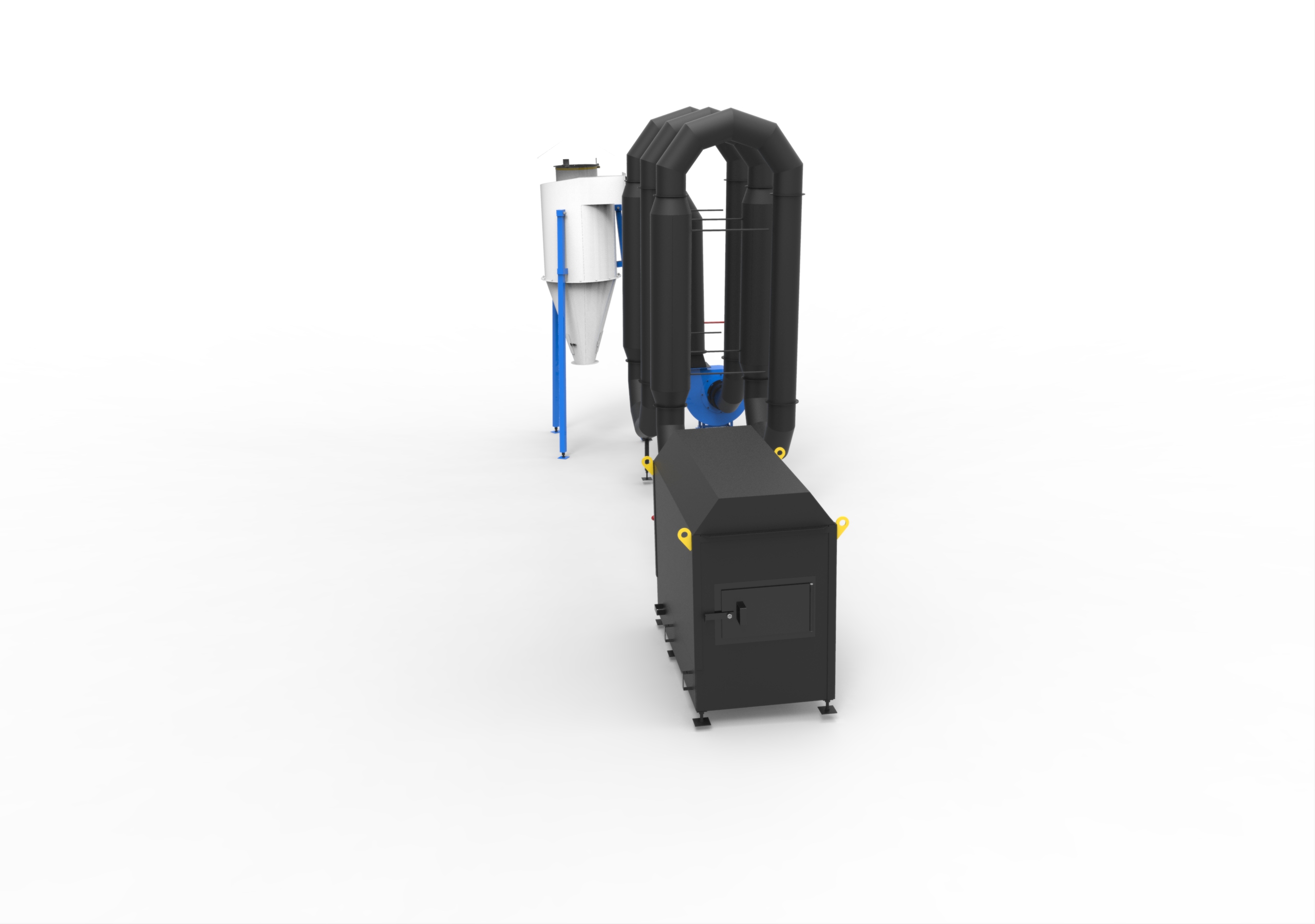

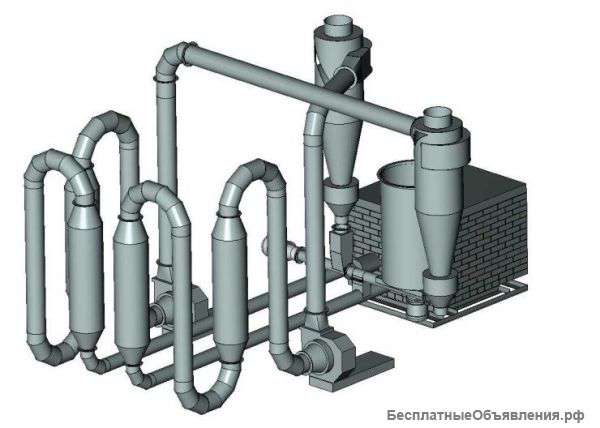

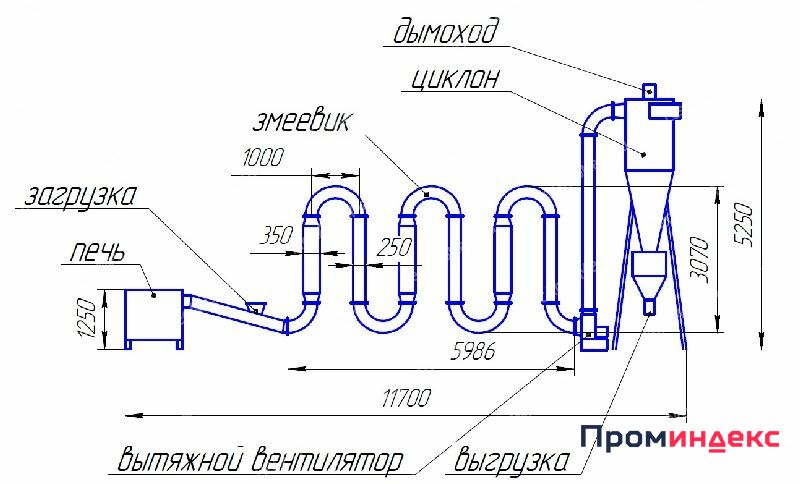

Пример технологической схемы линии сушки и гранулирования по стандартной схеме АСКТ 2 серии

Требования к помещению

Помещение должно соответствовать классу Б и Нормам «Ветеринарные и санитарные правила для комбикормовых предприятий».

Производственный процесс требует наличия площадей для размещения оборудования, складирования готовой продукции и хранения запасов сырья. Высота помещения под производство должна быть не менее 7 метров.

Площадь, занимаемая непосредственно основным оборудованием составляет порядка 300-450 м2, высота 7 м. Производственные помещения должны быть отапливаемыми (не ниже +10 град. С). Схема производственного помещения и технологическая схема размещения оборудования оговаривается с заказчиком после обследования его нашим экспертом.

Пример возможной установки Аэродинамической сушилки и комплекса сушки в помещении

Требования к персоналу

Обслуживающий персонал — 4-5 человека в зависимости от типа установки. Образование не ниже среднего-специального для рабочих, профильное для операторов и электрика.

Энергопотребление сушильных линий

Источники энергии в зависимости от Ваших условий и наличия мощностей: газ/электричество, твердое топливо/электричество, жидкое топливо/электричество и просто электричество.

Удобство использования — электричество. Идеальный баланс между удобством и экономикой — газ/электричество.

Общая потребляемая мощность от 108 до 220 кВт в час в зависимости от состава и мощности линии, вида теплогенератора, вида сырья и исходной продукции, дополнительного оборудования.

А что у нас с окупаемостью?

Линии с установками АСКТ окупаются менее, чем за 3-4 месяцев с момента пуска при 8 часовом рабочем дне и работе в одну смену. При наличии технологически подготовленного сырья.

При наличии технологически подготовленного сырья.

Выдержка из паспорта на АСКТ

2.2 Сушилка представляет собой комплектное изделие полной заводской готовности, включающее в себя все необходимые устройства и агрегаты для обеспечения функционирования в соответствии с целевым предназначением.

2.3 Конструктивное исполнение Сушилки соответствует конструкторской и эксплуатационной документации.

Сушилка классифицируется по ГОСТ 28115-89 как аппарат комбинированный, с совмещением процессов измельчения и пневмопоточной (вихревой, струйной) сушки.

2.4 Конструкция Сушилки обеспечивает надежность и безопасность эксплуатации в течение установленного срока службы и предусматривает возможность проведения технического освидетельствования, очистки, ремонта и эксплуатационного контроля.

2.5 Конструкция Сушилки обеспечивает её устойчивое положение при эксплуатации, исключающее возможность смещения или самоотсоединения отдельных составных частей. Все узлы Сушилки смонтированы на единой несущей раме.

2.6 Эксплуатация Сушилки должна осуществляться в условиях УХЛ климата категории размещения 4.1 (4.2) по ГОСТ 15150-69/ГОСТ 15543.1-89, при температуре окружающей среды от плюс 5 до плюс 35 0С, относительной влажности не более 80%, измеренной при температуре плюс 25 0С, и атмосферном давлении от 84 до 106,7 кПа.

2.7 Допустимые условия эксплуатации в части внешних механических воздействий — по группе М23 ГОСТ 17516.1-90/ГОСТ 30631-99.

2.8 Тип атмосферы по содержанию коррозионных агентов — II по ГОСТ 15150-69.

Окружающая среда должна быть невзрывоопасной, не содержащей токопроводящей пыли, агрессивных газов и паров в концентрациях, разрушающих изоляцию, а также щелочных и других агрессивных примесей, вызывающих коррозию металлов.

Внимание!

Категорически запрещается использование Сушилки в критических условиях (например, при аномальных температурах и т.п.), не оговоренных заранее в соглашении на поставку.

2.9 Детали и составные части, имеющие механические повреждения, загрязнения, следы коррозии, забоины и другие механические повреждения на рабочих поверхностях сопрягаемых деталей к сборке не допускаются.

2.10 Требования к покрытиям — по ГОСТ 9.301-86, ГОСТ 9.032-74 (класс не ниже V для наружных поверхностей и не ниже VI для внутренних) и ГОСТ 9.104-79 (группа У4).

Срок сохраняемости лакокрасочных покрытий — не менее 2 лет.

2.11 Сопротивление электрических частей изоляции всех электрически изолированных цепей относительно корпуса и между собой в обесточенном состоянии при температуре воздуха 25 °С и относительной влажности не более 80% — не менее 20 МОм, а в рабочем состоянии — не менее 5 МОм.

Электрическая изоляция силовых цепей по отношению к корпусу при температуре воздуха 25 °С и относительной влажности не более 80% выдерживает в течение 1 мин. без пробоя действие испытательного напряжения 2000 В (не допускается попадание испыта-тельного напряжения на входные и выходные клеммы, для этого их необходимо отключить от испытуемых цепей).

2.12 Электрическое сопротивление в цепи заземления — не более 0,1 Ом.

2.13 Смазочная и пневматическая системы Сушилки соответствуют в части требований герметичности и прочности нормам ГОСТ 18460-91 и ГОСТ 19099-86.

2.14 По согласованию с Заказчиком допускается изготавливать Сушилки с дополнительными требованиями предъявляемыми к составу, комплектации и рабочим параметрам, о чем должно быть указано в заказе.

Видео обкатки линии по пивной дробине влажностью в 87%

Вконтакте

Google+

Аэродинамическая сушилка для овощей и фруктов

Аэродинамическая сушилка — пищевая (второе поколение) предназначена для сушки, измельчения и получения пищевых порошков наивысшей категории и гранулята из свежих овощей, фруктов, грибов, зелени, лекарственных трав, мяса, вареных овощей и мяса, из жома винограда и фруктов. Принцип действия Аэродинамической сушилки по технологии АСКТ запатентован. Аналогов комплексов АСКТ на сегодняшний день нет ни по экономической эффективности, ни по качеству производимой продукции.

Высшее качество пищевых порошков

Изготавливается в соответствии с требованиями САНПИН из пищевой нержавеющей стали. АСКТ (аэродинамическая сушилка комбинированного типа) имеет ТУ, паспорт, Сертификат соответствия ГОСТ Р, Декларацию о соответствии Таможенного Союза в соответствии с протоколом испытаний.

Аэродинамическая сушилка по технологии АСКТ и способ производства порошка пищевых продуктов запатентованы.

- Патент на изобретение АСКТ

- Европейский сертификат

- Декларация

НОВИНКА. Новый комплекс АСКТ

В настоящий момент комплекс прошел сдачу в эксплуатацию. Порошок моркови прошел стадию получения ТУ, декларации, сертификата. ведутся переговоры о совместной деятельности по продаже порошков.

Показатели

АСКТ-0,5

Сырье— подготовленное сырье влажностью до 65%

| Показатели | тыква (баттернат сквош) | морковь | жом винограда | |

| Производительность по сухому порошку, кг/час | 50-60 | 100-110 | 120-130 | |

| Исходная влажность сырья в % | менее 65 | 65-55 | 70-65 | |

| Влажность порошка в % | 8-10 | 8-10 | 8-10 | |

Результаты по комплексу АСКТ-0,5 в Узбекистане. После производства системы аспирации и вентиляции, получения разрешительной документации можно производить порошки в промышленных масштабах. Результаты лаборатории подтверждают качество порошков на уровне сублимации.

После производства системы аспирации и вентиляции, получения разрешительной документации можно производить порошки в промышленных масштабах. Результаты лаборатории подтверждают качество порошков на уровне сублимации.

Снижение влажности порошков путем модернизации внутренней части рабочего цилиндра

Сушка моркови. Март 2018г

Восстановление порошка моркови

Пример комплекса АСКТ по сушке крахмала до модернизации

Начальная влажность -35%, конечная влажность — 9%, Рн -6. 5, производительность — 500 кг/час

5, производительность — 500 кг/час

Неоспоримые конкурентные преимущества линий АСКТ

- + Сырье сушится без предварительного отжима и сушки (работает с естественной влажностью до 83%). Аналогов на мировом рынке нет

- + Не используется ИК, УФ или СВЧ излучения

- + Кратковременное воздействие всего 8 секунд низких температур от 30-60°-90 °C и 10 сек температуры 30-50°C

- + Сохранение 95-97% всех питательных веществ, витаминов, фруктовых кислот, полисахаров, биологически активных веществ, вкусовых, ароматических и др. составляющих, а также энергетики исходного продукта из всех видов сырья

- + Порошки наивысшей категории согласно протоколам испытаний лабораторий

- + Сохранение структуры клетки и полная стерильность конечного продукта

- + Влажность 10-12-14%

- + Возможность работы линии 24 часа в сутки при соблюдении техрегламента обслуживания

- + Самая низкая потеря витаминов на мировом рынке при хранении (гранулы 0,5-0,7% в год, порошок — 2-5%)

- + Не образуется конденсат при работе

- + Только на АСКТ применяется комбинированный метод сушки.

Происходит не выпаривание, а динамическое обезвоживание. Способы сушки: вихревой, псевдоожижение, метод разделения потоков, кинетическая энергия и метод встречных потоков.

Происходит не выпаривание, а динамическое обезвоживание. Способы сушки: вихревой, псевдоожижение, метод разделения потоков, кинетическая энергия и метод встречных потоков. - + Невероятная энергоэффективность. На 1 тонну удаленной влаги из продукта 65-70% влажности тратится менее 50 кВТ электроэнергии. Ни один другой способ сушки не может похвастаться таким сверхнизким энергопотреблением.

В настоящее время испытан комплекс «Сушильно-измельчительный комплекс WtD» (Drying milling complex wet to dry). Проведена модернизация по созданию измельчителя пневматического действия и внутренней части цилиндров.

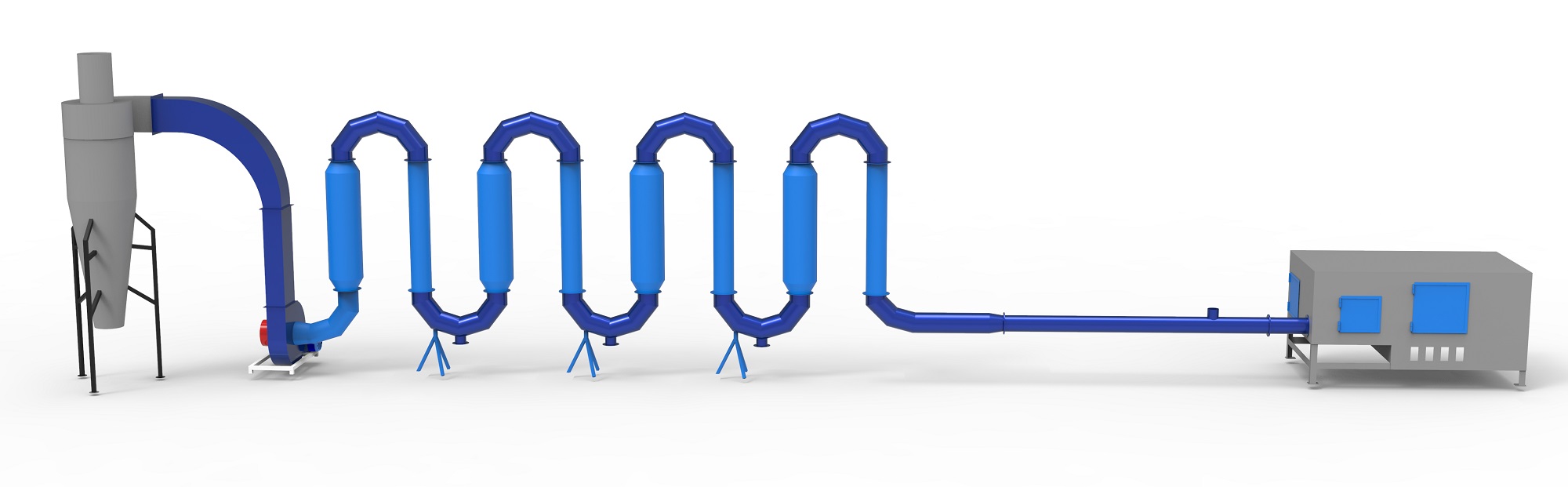

Сушильно-измельчительный комплекс WtD.

Габариты помещения:

Длина — 24 м

Ширина — 12 м

Высота — 6,5 м

Drying milling complex wet to dry

Назначение:

Сушка с одновременным измельчением овощей, фруктов, зелени, грибов…

Начальный продукт: влажность до 80-85% (фракция не более 50-100 мм)

Конечный продукт: высушенный продукт, влажность 6-8-10% пригодный для фасовки, гранулирования или экструдирования

| Показатели | Сахарный жом, жом винограда, фрукты, овощи | Сахарный жом, жом винограда, фруктов, овощей | Из трав | Из рыбы и мяса |

| Производительность по сухому порошку, кг/час | 30-110 | 110-350 | 1000-1300 | 120-300 |

| Исходная влажность сырья в % | 80-60 | 60-45 | 80-60(65) | 75-45 |

| Дисперсность порошка, мкм (микрон) | 100-300 | 100-300 | 100-500 | 100-300 |

| Влажность порошка в % | 8-10 | 8-10 | 10-11 | 8-10 |

Потребляемая мощность — 166,2 кВт в час при использовании теплогенератора на газе или жидком топливе.

Расход газа -40-60 куб.м в час

Общий принцип работы

Подготовленное сырье подается ленточно-скребковым транспортером в пневматический измельчитель, где происходит дробление массы.

Далее масса пневматически забрасывается в цилиндр основной где, одновременно соединяясь с горячим воздухом (который создает теплогенератор) с помощью вентилятора высокого давления, высушивается в системе вихревой трубы c одновременным измельчением.

Далее, освобождаясь от излишка воздушной смеси в циклонах, продукт попадает в цилиндр досушки. В цилиндре досушки измельченный продукт досушивается в псевдоожиженном слое и системе вихрей с применением менее мощной ножевой части и поступает в циклоны. После циклонов высушенный продукт подается в дробилку молотковую, где измельчается до нужной фракции, далее готовый порошок поступает в циклон, где освобождается от излишков воздуха.

Производственное помещение

Помещение должно соответствовать классу Б и Нормам «Ветеринарные и санитарные правила…».

Производственный процесс требует наличия площадей для размещения оборудования, складирования готовой продукции и хранения запасов сырья. Производственные помещения должны быть отапливаемыми (не ниже +5º С). Схема производственного помещения и технологическая схема размещения оборудования оговаривается с заказчиком. Учитывается особенность постройки, в которой размещается оборудование. Габариты помещения под установку линии: длина – 24 м; ширина – 12 м; высота – не менее 6,5 м.

Обслуживающий персонал – 4-5 человек.

Результаты исследований микроэлементного состава представленных образцов приведены в прилагаемой таблице.

Каждое введение по улучшению и изменения в конструкции мы патентуем. Всего у нас 3 патента.

.

Проведение опыта по гранулированию свеклы и моркови. Гранулятор ДГ-3.

Гранулятор ДГ-3.

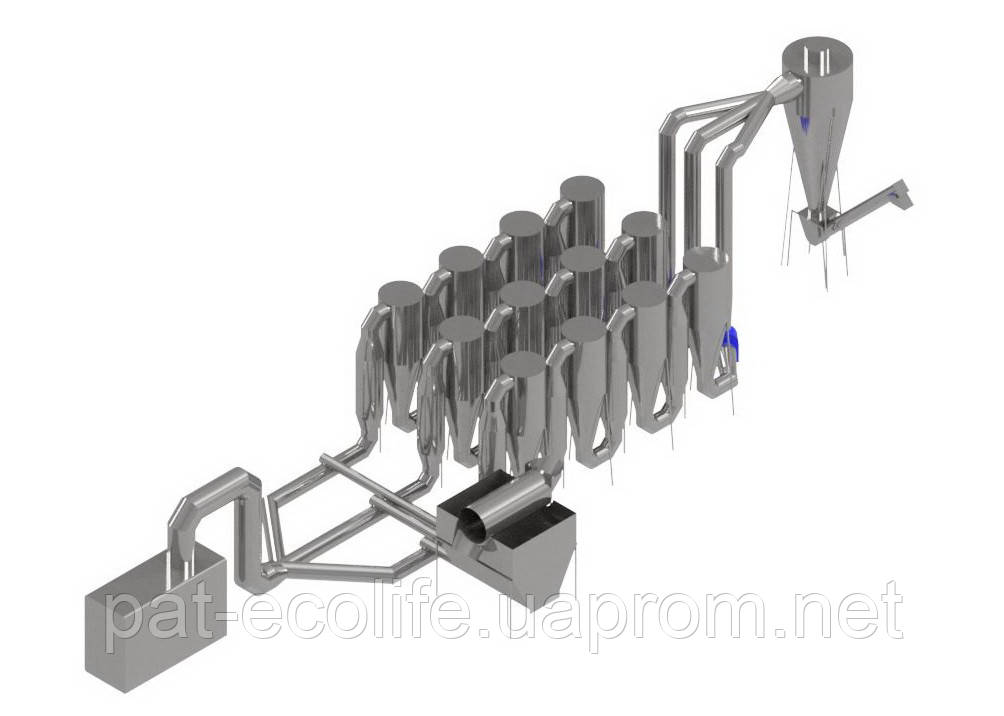

Состав Аэродинамической сушилки АСКТ 2 серии пищевая. (снята с производства)

Стандартная поставка:

- 1. Транспортер ленточно-скребковый для подачи сырья в измельчитель

- 2. Измельчитель материалов ИМД модифицированный

- 3. Теплогенератор — источник горячего воздуха

- 4. Вентилятор (дымосос) подачи горячего воздуха

- 5. Цилиндр основной КС

- 6. Аэродинамическая сушилка АС (патрубок загрузной, цилиндр досушки,

сопло, система торможения, конус-воронка, комплект трубопроводов) - 7. Циклон выводной (2 шт)

- 8. Дробилка молотковая (1-2 шт) *

- 9. Циклон *

Требования к помещению для АСКТ 2 серии

Помещение должно соответствовать классу Б и Нормам «Ветеринарные и санитарные правила для предприятий пищевой промышленности».

Производственный процесс требует наличия площадей для размещения оборудования, складирования готовой продукции и хранения запасов сырья. Высота помещения должна быть не менее 7 метров.

Площадь, занимаемая непосредственно основным оборудованием составляет порядка 300-450 м2, высота 7 м. Производственные помещения должны быть отапливаемыми (не ниже +10 град. С). Схема производственного помещения и технологическая схема размещения оборудования оговаривается с заказчиком после обследования его нашим экспертом. Также можно рассматривать возведение отдельного утепленного ангара.

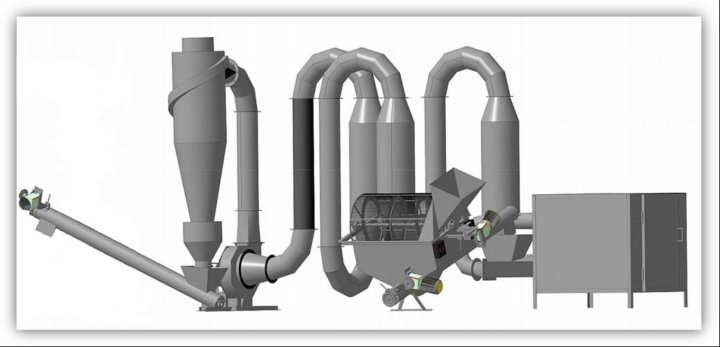

Пример (АСКТ 2 серии)

Пример (АСКТ WtD)

Требования к персоналу

Обслуживающий персонал — 4-5 человек в зависимости от типа установки. Образование не ниже среднего-специального для рабочих, профильное для операторов и электрика.

Энергопотребление сушильных линий

Источники энергии в зависимости от Ваших условий и наличия мощностей: газ/электричество, жидкое топливо/электричество и просто электричество.

Удобство использования — электричество. Идеальный баланс между удобством и экономикой — газ/электричество.

Общая потребляемая мощность от 135 до 220 КВТ в час в зависимости от состава и мощности линии, теплогенератора, вида сырья и исходной продукции, дополнительного оборудования.

На 1 тонну удаленной влаги из продукта 65% влажности тратится менее 50-60 кВТ электроэнергии.

Комплекс АСКТ 2 серии в Белгородской области

И еще немного о пищевых порошках

До сушки растительное сырье содержит до 75-83% воды, а после сушки — всего 8-10-12%. На стадии удаления влаги происходит концентрация биологически активных веществ (БАВ) в 8-12 раз! Полученный продукт имеет высочайшую степень их биологической доступности, что наиболее важно для получения выраженного клинического эффекта.

Мелкодисперсная (тонкая) структура и большая поверхность порошков позволяет нейтрализовать и вывести из организма продукты обмена, токсины, бактерии и тяжелые металлы. Но, самое главное, организм человека может извлечь из порошков в 2-4 раза больше биологически активных веществ по сравнению с потреблением свежих овощей и фруктов.

Но, самое главное, организм человека может извлечь из порошков в 2-4 раза больше биологически активных веществ по сравнению с потреблением свежих овощей и фруктов.

Благодаря этому биологически активные порошки являются средством профилактики многих заболеваний, связанных с неправильным питанием. Сырье сушится и измельчается таким образом, что организму не требуется дополнительных усилий, чтобы усвоить полезные вещества.

Заскучали? Ниже будет немного картинок монтажа пищевой линии АСКТ 2 серии в Белгороде.

Вконтакте

Google+

Агро Профиль Плюс. Сушка как бизнес. Аэродинамическая сушилка АСКТ

АСКТ— семейство аэродинамических сушилок комбинированного типа — запатентованный метод сушки.

Наша технология называется АСКТ. Конечный продукт — порошок.

Основой технологии является разработанный нами метод аэродинамической сушки в сочетании с одновременным механическим измельчением.

Применяемый метод позволяет сохранить в готовом продукте практически все присущие данному типу исходного сырья полезные вещества, а именно:

витамины,

биологически активные вещества,

вкусовые качества и др.

Подтверждено лабораторными исследованиями и ведущими специалистами в науке.

Растительное сырье нового поколения для хлебобулочных изделий

Исследования по овощным порошкам

порошок из свекловичного жома

Этим данный метод выгодно отличается от применяемых традиционных методов, например: прямой тепловой сушки или сублимационного метода. Обзор существующих сушилок и методов присутствует на странице нашего сайта.

Технология сушки. Сушилка промышленная

Основа – специально разработанные комбинированные установки аэродинамической сушки с одновременным измельчением. При этом в аэродинамику сушки включены: работа повышения и понижения давления, эффект Коанда, парадокс Ранка, кинетическая энергия удара, вихревая имплозия, эффект кавитации, эффект разделения и встречных потоков,…

Поэтому технологию мы назвали АСКТ — Аэродинамическая Сушилка Комбинированного Типа

Плодородие, изобилие и благосостояние Вашего бизнеса обеспечат сушильные комплексы на основе сушилок по технологии АСКТ

______________________________________________________

ВНИМАНИЕ

По итогам проведенных работ (испытание комплексов, анализы готового продукта (качество порошков, сравнимое с сублимацией)) выходим на следующий этап работы- собственное производство порошков из ягод и грибов (комплекс АСКТ), совместные проекты по производству порошков из овощей и жома винограда (комплекс АСКТ-0,5), витаминно-травяной муки премиум класса (комплекс АСКТ-1) под товарным знаком «Агро Профиль Плюс» с масштабированием как производства, так и линейки продукции.

В настоящее время рассматриваем инвестиционные проекты (производство порошков из грибов, ягод) и совместные проекты (производство пищевых порошков из овощей, жома винограда).

Завершаем продажи АСКТ 2 серии для производства витаминно-травяной муки и органических удобрений.

По вопросам сотрудничества:

эл. почта [email protected]

тел: +7 (926) 238 90 37

WhatsApp: +7 (926) 238 90 37

Новинка. Комплекс АСКТ-0.5

Сушка подготовленного сырья (овощи) с влажностью до 65% до 8-10%. Проработан метод подготовки сырья перед сушкой с минимальными потерями витаминов. Анализы в лаборатории подтвердили минимальные потери.

Отработаны: морковь, тыква, виноградный жом.

«Порошок морковный, полученный на комплексе АСКТ-0,5»

Технические условия

ТУ 10.39.13-001-16960432-2019

По результатам исследования (протоколы испытаний) порошок морковный прошел стадию сертификации.

В сентябре 2019г на пуско-наладочных работах в Узбекистане были получены порошки тыквы (баттернат сквош), жома винограда. Подтверждена производительность комплекса АСКТ-0,5. После проведения работ по вентиляции и аспирации заказчиком комплекс готов к промышленному применению.

Провели модернизацию ножевой части для внедрения в новую систему для сушки фруктов. Вводим новшество — система торможения и разгона перед блоком циклонов на втором этапе сушки.

Итог работы — комплекс для сушки грибов, ягод, фруктов. Данный комплекс будем использовать в собственном производстве порошков (инвестиционный проект). Комплекс АСКТ не продается и не используется в совместной деятельности.

______________________________________________________

26 февраля 2020г провели встречу с главой округа города Жуковский Ю.В. Прохоровым с предложением создать в городе высокотехнологическое производство пищевых порошков на основе запатентованной технологии АСКТ. Бизнес проект «Пищевые порошки»

Предоставили все технические характеристики, экономическое обоснование, сертификаты, декларации, готовый продукт, лабораторные исследования продукта…

Мы прорабатывали метод АСКТ пять лет. Все это время занимались разработками и совершенствованием, взаимодействовали с наукой в различных областях, изменяли и снова производили расчет, производили многочисленные испытания, воплощали в жизнь свои проекты,…

Все это время занимались разработками и совершенствованием, взаимодействовали с наукой в различных областях, изменяли и снова производили расчет, производили многочисленные испытания, воплощали в жизнь свои проекты,…

Ролик-презентация

Все Права Защищены.

Запатентован основной элемент комплексов с возможными вариантами исполнения роторной части и способа подачи сырья, без которого сушка невозможна. «Устройство для сушки измельченного пищевого продукта»

По сути это устройство одновременно сушки и измельчения. В наших комплексах устройства называются: Цилиндр основной и Цилиндр досушки. Варианты исполнения (количество ножей, способ подачи сырья и теплоносителя,…) различны, принцип одинаков.

Патент на изобретение. Рабочий цилиндр

ВНИМАНИЕ

Любое копирование, передача третьим лицам и/или производство без согласия владельца патента является нарушением авторских прав и влечет за собой ответственность:

-прекращение действий, составляющих правонарушение или создающих их угрозу;

-возмещения убытков, взыскание незаконно полученного дохода и выплата компенсаций;

К тому же:

Если организация или индивидуальный предприниматель умышленно допустили не единожды или единожды, но серьезное нарушение авторских прав, то судья по настоянию прокурора может принять решение о ликвидации организации или прекращении статуса ИП.

________________________________________________

Время сушки

Бизнес на сушке должен быть эффективным и прибыльным?

Если ответ положительный, то дочитайте до конца. И задайте себе простой вопрос — как скоро наше сушильное оборудование появится у Ваших прямых конкурентов и по какой цене они смогут продавать свою продукцию Вашим клиентам?

Наша работа от изобретения до промышленных комплексов

От СИ-150 (сушилка-измельчитель)

СИ-50, СИ-150. 2012-2013 г.

…

до Сушильно-измельчительного комплекса по методу АСКТ.

…

Аэродинамическая сушилка, Сушильно-измельчительные комплексы. 2014-2016 г.

ООО «АГРО ПРОФИЛЬ ПЛЮС» —

ТЕХНОЛОГИЯ АСКТ —

ДОСТИЖЕНИЯ

Модернизация внутренней части рабочего цилиндра позволила снизить влажность конечного продукта

youtube.com/embed/0O1UC19P43Q?rel=0″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Сушка моркови с модернизацией от залипания

Восстановление порошка моркови

Мы производим пуско-наладочные работы

Товарный знак — Агро Профиль Плюс

Товарный знак Агро Профиль Плюс

Учет произведенных нами сушилок по технологии АСКТ ведется в реестре:

- дата изготовления

- заводской номер

- адрес установленной сушилки у заказчика

ООО «АГРО ПРОФИЛЬ ПЛЮС«

Логотип и товарный знак ООО «Агро Профиль Плюс»

Сельское хозяйство может и должно быть эффективнее и экономичнее!

Мы выпускаем инновационное оборудование для сушки и переработки сырья в порошок.

Значительно меньшее энергопотребление, по сравнению с аналогами, габаритные размеры, вес, количество обслуживающего персонала и многое другое, вплоть до полной пожарной безопасности.

Инженеры компании учли все ваши пожелания! Результат — снижение себестоимости и увеличение эффективности производства.

ООО «Агро Профиль Плюс» производит, осуществляет конструкторское и техническое сопровождение проектов по переработке сырья. Мы сначала разрабатываем, проверяем и только потом продаем установки, сушильно-измельчительные комплексы, как серийный продукт. Перед выходом в серию и продажей новые установки и комплексы обязательно проходят процесс сертификации.

Наука о методе АСКТ

Профессор, доктор сельскохозяйственных наук, академик РАЕ Абрамян Антон Сенекеримович о сушилке аэродинамической АСКТ

Для работы в Европе

Европейский сертификат. Эксперты из Европы проверили качество, соответствие характеристик, безопасность, производительность,…

Эксперты из Европы проверили качество, соответствие характеристик, безопасность, производительность,…

АСКТ сертифицирована европейскими экспертами 29 декабря 2016 года: Certificate of Compliance No. 1P161229.LLCCU26.

- Европейский сертификат

- Декларация

Производственные линии:

- Аэродинамическая сушилка кормовая

- Аэродинамическая сушилка пищевая

- Сушильно-измельчительный комплекс WtD

- WtD пищевая

нажмите для перехода :

Производственные Линии и Оборудование

Основные комплексы

- Сушильный комплекс АСКТ (Аэродинамическая Сушилка Комбинированного Типа)

- Сушильно-измельчительный комплекс WtD

Аэродинамическая сушилка АСКТ — кормовая — предназначена для сушки и измельчения кормов для получения продукции наивысшей категории:

- витаминно-травяной муки,

- порошка из пивной дробины,

- сахарного жома,

- виноградного и ягодных жомов и т.

д.

д.

Изготавливается из черного металла. Имеет двойное назначение — может также использоваться как линия по производству топливных пеллет в период отсутствия свежего сырья для производства кормов или гранулированных удобрений.

Сушильно-измельчительный комплекс WtD позволяет производить сушку с одновременным измельчением овощей, фруктов, зелени, грибов и т.д. Высушенный продукт имеет влажность 6-8-10% и пригоден для фасовки, гранулирования или экструдирования.

Использование сушильно -измельчительного комплекса позволяет сохранить 95-97% всех питательных веществ, витаминов, фруктовых кислот, полисахаридов, биологически активных веществ, вкусовых, ароматических и др. составляющих, а также энергетики исходного продукта из всех видов сырья.

Элементы комплекса, которые имеют контакт с сырьем, изготавливаются из пищевой нержавеющей стали.

В потоке

СУШИЛКИ И КОМПЛЕКСЫ ПО ТЕХНОЛОГИИ АСКТ ИЗМЕЛЬЧАЮТ, СУШАТ И ДЕЛАЮТ ПОРОШКИ

Порошки приготовленные по технологии АСКТ

Время изготовления линии и комплексов -65-75 рабочих дней

На сайте представлены описания базового серийного оборудования. Кроме того, по запросам хозяйств мы выпускаем нестандартное оборудование, которое необходимо для эффективного ведения своего дела.

Кроме того, по запросам хозяйств мы выпускаем нестандартное оборудование, которое необходимо для эффективного ведения своего дела.

К примеру: мы создаем такие технологические линии, чтобы вы могли экономить корма, повысить надои и привесы животных.

Технологии разрабатываются так, чтобы повышение эффективности происходило и в хозяйствах, в которых культура управления и технологии кормления животных находятся на невысоком уровне.

Для корреспонденции:

140180, Московская область, г. Жуковский, ул. Туполева, д.18 стр 1, а/я 2428

Преимущества по сравнению с любыми отечественными и зарубежными аналогами:

1. Минимальные потери витаминов — до 5% за счет разработанной, испытанной и введенной в эксплуатацию новой конструкции сушилки. Эффективность аэродинамической сушилки выше архаичных барабанных сушилок и сушилок, использующих метод кипящего слоя, как в плане технологичности, энергоемкости, так и по времени занимаемого процесса. Время сушки занимает 18-30 секунд. Это актуально в пищевой промышленности

Время сушки занимает 18-30 секунд. Это актуально в пищевой промышленности

2. Разработаны технологические линии для кормления любых видов с/х животных, птиц и рыб. Отработана технология для сушки овощей, фруктов, ягод.

3. Компактные размеры — возможность размещения оборудования на небольших площадях.

4. Взрыво- и пожаробезопасность.

5. Высокая надежность и лёгкость в эксплуатации.

6. Пониженые цены.

В 2012 году начали разработку, обкатали и внедрили в серийное производство инновационную технологию сушки для пищевой и косметической промышленности, сельского хозяйства и фармацевтической отрасли. Патент выдан в феврале 2016 года.

АЭРОДИНАМИКА — наука о законах движения газов и взаимодействии их с твердыми телами.

АСКТ — запатентованная технология «Аэродинамическая Сушилка Комбинированного Типа» . Перед началом изготовления установки были проведены исследования движения воздушного потока с использование математической модели и макета установки (миниатюрная модель).

Перед началом изготовления установки были проведены исследования движения воздушного потока с использование математической модели и макета установки (миниатюрная модель).

Это сушка практически любого растительного и животного сырья начальной влажностью до 80-85% с минимальными на мировом рынке энергозатратами. Аналогов по качеству, производительности и особенно окупаемости на сегодняшний день нет. Конечным продуктом является порошок.

В настоящее время в серийном производстве находятся:

АСКТ 2 серии. Это «Аэродинамическая сушилка» базовая, изготовленная по технологии АСКТ.

Сушильно-измельчительные комплексы WtD. АСКТ-1 (пониженная влажность готового продукта)

Новинки:

Сушильно-измельчительный комплекс АСКТ. (основа- АСКТ 3 серии)

«Аэродинамическая сушилка» по технологии АСКТ: ТУ, паспорт, РЭ, сертификат соответствия, декларация таможенного союза, патенты на изобретение…

Все модификации Аэродинамической сушилки запатентованы как по методу, так и по конструкции. Новые разработки всегда проходят стадию сертификации и патентования перед выходом в серию.

Новые разработки всегда проходят стадию сертификации и патентования перед выходом в серию.

Именно поэтому на сайте мы показываем достаточно полную информацию по линиям с применением аэродинамической сушилки.

- Патент на изобретение метода АСКТ

- Сертификат ГОСТ Р

Только стоимость по нашему методу производства в несколько раз ниже, чем лиофилизация (сублимация). Чтобы Вы понимали о чем мы говорим — качество конечной продукции сопоставимо, а по некоторым параметрам превосходит технологию лиофилизации (удаление влаги из сырья в вакууме при сверхнизкой температуре, еще ее называют сублимация).

Мы и наша работа

От расчетов и математических моделей до конструкторской документации.

От конструкторской документации до готовых изделий.

От готовых изделий до сухого продукта.

______________________________________

Этапы работы

Чертежи

3d модель

Мат модель

Изготовление оборудования

Монтажные работы

Презентация науке

Лабораторные исследования продукта

Свекольный порошок — контрольный образец

Морковный порошок — контрольный образец

Сертификация

- Протокол

Европейский сертификат

Декларация

Патент на изобретение

Пример установки по технологии АСКТ в 3d модели

АСКТ 3 серии. Находится на испытаниях и доработках. Новое оборудование под определенные задачи заказчика.

Находится на испытаниях и доработках. Новое оборудование под определенные задачи заказчика.

Аэродинамическая сушилка (АСКТ 2 серии). В серии в настоящее время. Имеет ТУ, паспорт, РЭ, сертификат соответствия по ГОСТ Р, технология запатентована

Сушильно-измельчительный комплекс по технологии АСКТ

(Новая внутренняя часть прошла обкатку на АСКТ-3 серии на испытательном полигоне, внедренные доработки прошли испытания).

По результатам данных доработок была подана заявка на новый патент- рабочий цилиндр, без которого сушка не работает. В итоге нам принадлежат 3 патента на метод АСКТ в различных вариациях.

Изготовление сушилок по технологии АСКТ на заводе

Монтаж в помещении

- Сборка на земле

- Сборка на земле и стыковка

В производстве у заказчика

Линия АСКТ 2 серии

Готовый продукт, высушенный на АСКТ 2 серии

- Свекла

- Морковь

- Топинамбур

- Жом свеклы

- Пивная дробина

- Растительная клетчатка

- ВТМ

- трава

- Картофель нечищенный

Наши главные преимущества

- Время сушки сырья до конечного результата — мелкодисперсного порошка влажностью 8-10-12% всего 18 секунд.

- Температурный режим подбирается индивидуально в каждом конкретном случае и работа низкой для сушек температурой не превышает 40-60-90 градусов (воздействие на продукт не более 8 сек).

- Производительность по конечному продукту от 200 до 1500 кг/час (зависит от влажности, плотности и структуры сырья).

- Сушит и превращает в мелкодисперсный порошок сырье влажностью до 85% (то есть может работать без предварительного отжима и сушки)

- Потери полезных веществ — 5-7%, 10% — при разных режимах сушки (сопоставимо с сублимацией).

- Сохраняется не только цвет, запах и вкус, не только структурная целостность цепочек сложных органических соединений (белки, витамины, аминокислоты и т.д.), но и целостность структуры клетки — законченной ячейки жизни. Это проверено в лаборатории. А вот это никто кроме нашей установки в мире не делает!

- Сверхнизкая потеря полезных веществ при длительном хранении — это тоже только у нас!

- Порошки не слеживаются при правильном хранении без использования прослеживающихся добавок.

- И главное — невероятная энергоэффективность. На 1 тонну удаленной влаги из сырья 70-75% влажности тратится менее 50 кВт электроэнергии.

Формула перехода от одной влажности на другую:

G конечн. продукта= G сырья х (100- влажность начальная)/(100-влажность конечная)

Пример:

1500 кг= 4300 кг х (100-70%)/(100-14%)

Удаляем 2800 кг воды. Тратим 133 кВт и 50 куб м газа.

На 1 т удаленной воды тратим 47,5 кВт

Результат — гарантированное снижение себестоимости и увеличение эффективности Вашего производства! Гарантированно высокое качество Вашей конечной продукции!

Мы не только разрабатываем и изготавливаем оборудование:

Сама сушилка АСКТ окупается менее чем за 3-5 месяцев работы в зависимости от модификации и вида сырья (без учета дополнительного оборудования по технологической подготовке сырья, линий транспортировки, линий грануляции, экструзии, упаковки, строительства ангара и других организационных капитальных затрат).

Расчет окупаемости и прибыли

Пример окупаемости можно посмотреть и скачать здесь: Презентация АСКТ по топинамбуру

Это может быть, потому что это работает

Многие специалисты разрабатывают сушильные комплексы на принципе только одного метода и даже предлагали делать совместный проект. Мы же используем несколько методов сушки, 4 из которых аэродинамические. Но если объяснять проще, то в сушилке используется несколько (от 2-х до 4-х. их число постоянно изменяется по времени в зависимости от неравномерности подачи сырья, состава и свойств сырья) мини-вихрей, метод встречных и разделенных потоков, подобие сопла Лаваля для малых скоростей-ускоритель потока, кинетическая энергия, и сушка в псевдоожиженном слое, по которой рассчитывался критерий уноса и критическая скорость. И есть много что еще, что является секретом… Не достаточно измельчить и подуть. Попробуйте и убедитесь сами.

Как работает оборудование?

Есть система вихревых потоков, кинетическая энергия, … и на выходе получаем порошок.

3d модель АСКТ пищевой

Как работают потоки во втором приближении:

Ну и что у нас дальше?

А дальше у нас то, что я сейчас предлагаю Вам деньги! Ведь говорят «она делает деньги из воздуха». Я же предлагаю деньги, которые для Вас сделал воздух.

Если Вам интересно, то возможности Агро Профиль Плюс на сегодняшний день следующие:

- Мы проектируем и полностью укомплектовываем линии для сушки по технологии АСКТ всем необходимым дополнительным оборудованием, как собственного производства, так и сторонних производителей.

- Проектируем и доукомплектовываем линиями грануляции по необходимости.

- Проводим шеф-монтаж и наладку оборудования.

- Обучаем Ваш персонал.

- Производим гарантийное и послегарантийное обслуживание.

- Консультируем.

А еще проводим испытания, занимаемся исследованиями и постоянно улучшаем конструкцию, выпускаем новое оборудование по технологии АСКТ (на данном этапе это проект «3 серия»).

90% прибыли мы вкладываем сейчас в НИОКР, модернизацию, испытания и защиту патентных прав.

Наша особенность — находить прямые решения задач Заказчика. Я и моя команда может внести конструктивные изменения в соответствии с Вашими пожеланиями и технологическими особенностями сырья.

Что можно производить на нашем оборудовании

- Пищевые и фармацевтические порошки из овощей, фруктов, ягод, зелени, специй, лекарственных трав- порошки, гранулы, таблетки или экструдированные порошки

- Мясные и рыбные порошки, гранулы, таблетки

- Корма и комбикорма для животных из трав, кормовых культур,пивной дробины, сахарного жома, спиртовой барды, рыбы и рыбных отходов (в виде порошка, гранул, илиэкструдированных кормов)

- Высокоэффективные удобрения из навозовкоров, свиней, овец, торфа, сапропеля и т.д.

- Топливные пеллеты -да это тоже можно, но экономически не так интересно — есть другие технологии для этого (но как загрузка сушилки в сезон,когда свежего сырья нет — тоже пойдет)

- …

С уважением,

Дмитрий Игорьевич Закиров

Генеральный Директор ООО Агро Профиль Плюс

Разработчик, конструктор, инженер-аэродинамик и производитель

P.

S Не расстраивайтесь, если вы построили свои замки в воздухе. Они находятся там, где должны быть. Остается только подвести под них фундамент.

© Генри Дэвид Торо

Монтаж осуществляет Независимая Команда Промышленных Альпинистов

ПромАльп team

Эпилог…

Пишу о себе.

1996 г — МАИ факультет «Стрела» специальность самолето- и -вертолетостроение. Инженер механик

2000г. Дипломант конференции Федерации космонавтики России.

С 2012 г. по настоящее время Ген. директор ООО «Агро Профиль Плюс». Работу по сушке начинал в 2010 году в ООО «НИМОПЛ Родник»

На данный момент также являюсь ведущим инженером по экспериментально-исследовательским работам систем самолета и летным испытаниям ВС 1 класса в ОАО «Ил», г. Жуковский.

Первая разработка ООО «Агро Профиль Плюс» — мини аэродинамическая сушилка (производительность 30-50 кг/час вплоть до 80 кг/час) на которой проходили испытания и узлов и отрабатывалась динамика движения. На базе нее была произведена АСКТ, где впервые как способ сушки, был применен принцип Ранка. Крайняя разработка — третье поколение АСКТ (проходит испытания и доработку по увеличению производительности серийной АСКТ 2 серии) , где применен не только принцип Ранка и кинетика, а еще совместили с ними аэродинамику потока, сушку в псевдоожиженном слое и закон передачи кинетической энергии. Еще одна наша усиленная система по методу ACKT- Сушильно-измельчительный комплекс WtD (Aerodinamic dryer «Wet-Dry») прошла полный цикл испытаний по усиленной схеме и электрической части управления, внедрена нами в работу, как серийный комплекс.

На базе нее была произведена АСКТ, где впервые как способ сушки, был применен принцип Ранка. Крайняя разработка — третье поколение АСКТ (проходит испытания и доработку по увеличению производительности серийной АСКТ 2 серии) , где применен не только принцип Ранка и кинетика, а еще совместили с ними аэродинамику потока, сушку в псевдоожиженном слое и закон передачи кинетической энергии. Еще одна наша усиленная система по методу ACKT- Сушильно-измельчительный комплекс WtD (Aerodinamic dryer «Wet-Dry») прошла полный цикл испытаний по усиленной схеме и электрической части управления, внедрена нами в работу, как серийный комплекс.

АСКТ (Аэродинамическая Сушилка Комбинированного Типа):

АСКТ 1 серии. (разработана на базе СИ-150. После выхода АСКТ 2 серии временно сняли с производства):

АСКТ 2 серии . В настоящее время находится в серийном производстве. Сертификат ГОСТ Р № 2069999:

- АСКТ-0,5 ж, АСКТ-0,5 г, АСКТ т — до 500 кг/ч (теплогенератор на жидком топливе, газе, на ТЭНах)

- АСКТ-1 ж, АСКТ-1 г, АСКТ т — 1000-1500 кг/ч ((теплогенератор на жидком топливе, газе, на ТЭНах)

- АСКТ п — пищевая

АСКТ 3 серии (получение сертификата ГОСТ Р после прохождения полного цикла испытаний на увеличение производительности):

Сушильно-измельчительный комплекс WtD.

Метод АСКТ плюс совмещение сушки и досушки.

Интересно?

На сайте есть принцип работы и что умеет делать сушилка АСКТ(2 поколение (серия)). Описание и цена третьего поколения будут представлены после прохождения всех испытаний и доработок на увеличение производительности.

Мы поэтапно показываем работы по изменениям и модернизации АСКТ 3 серии на странице Модернизация. Представляем АСКТ 3 серии Смотрите и наслаждайтесь.

Как это начиналось в 2012 году. Вот такая была мини установка. (Стерта внутренняя часть). И мы заставили ее вначале сушить сырье с производительностью 3-5 кг в час по свекле. Далее пошло дело до 30 кг/час.

СИ-50

2013 г.

Рассматривалась даже такая модификация

2014 г В серию вышла АСКТ 2 серии

Мы не стоим на месте. Наши разработки воплощаются в жизнь, с вариациями становятся линиями под различные проекты.

Метод АСКТ постоянен, меняются лишь характеристики серийного оборудования.

После расчетов и испытаний мы выпускаем новое и более совершенное оборудование.

Каждый может получить проект и линию по технологии АСКТ под свой продукт!

Все просто, потому что сложности позади.

Для корреспонденции:

140180, Московская область, г. Жуковский, а/я 2428

Аэродинамическая сушка древесины

Основной целью промышленной сушки древесины является быстрое, качественное доведение материала до необходимых параметров влажности с минимальными затратами ресурсов. Существует много разнообразных способов сушки. Один из них —аэродинамическая сушка древесины.

Что представляет собой аэродинамическая сушка древесины?

Для того, что б это понять рассмотрим такие пункты:

— как устроена аэродинамическая камера для сушки древесины, основной принцип ее работы

— аэродинамическая сушка древесины -достоинства и недостатки

Как устроена аэродинамическая камера для сушки древесины, основной принцип ее работы

Аэродинамическая сушка древесины один из методов промышленной сушки, пользуется особой популярностью среди малых лесозаготовительных предприятий, которые работают с относительно не большими объемами материала.

Аэродинамическая сушка древесины производится с помощью специального оборудования, это аэродинамическая камера для сушки древесины.

Камера для аэродинамической сушки представляет собой бокс (короб) выполненный из метала и обшитый алюминиевым профилем. Такой короб оснащают прибором для сбора конденсата, прибором для замирения и контроля температуры внутри камеры, а также специальным аэродинамическим вентилятором — роторным вихревым теплорегулятором.

Именно этот элемент конструкции обеспечивает прогрев сушильного агента и его движение внутри камеры.

Камера для аэродинамической сушки может быть применена для разного объема пиломатериала. Средний объем загрузки камеры составляет от трех до двадцати пяти кубических метров древесины, есть варианты загрузки и более сорока метров кубических дерева, но такие камеры изготавливаются под заказ для конкретного предприятия.

Как работает аэродинамическая камера для сушки древесины?

Принцип ее работы прост. Сушка производится под воздействием, а именно интенсивным движением, прогретого сушильного агента.

Сушка производится под воздействием, а именно интенсивным движением, прогретого сушильного агента.

Сушильным агентов при аэродинамической сушке выступает воздух. Внутри камеры он может прогреваться до температуры выше 120 градусов.

Воздух, который затягивает роторный вентилятор из-за сжатия в камере повышает температуру на его лопастях, превращая, таким образом, в тепловую энергию имеющиеся аэродинамические потери. Подогретый воздух движется по камере под действием все того же вентилятора.

Регулировка температуры в камере производится через регулировку специальных заслонок через которые ротор затягивает воздух. Такие заслонки оснащены специальными решетками поднимая или, приспуская которые можно увеличить или уменьшить поток воздуха и соответственно увеличивать или уменьшать образование тепла.

Аэродинамическая сушка древесины технологически очень простой процесс, он не требует постоянного контроля. В камеру загружают дерево, задают параметры, нажимают кнопку » старт» и на этом контроль заканчивается, открыть камеру можно только после ее автоматического отключения при завершении процесса сушки. Температура прогрева воздуха и скорость его движения в камере полностью исключают возможность возгорания материала при сушке.

Температура прогрева воздуха и скорость его движения в камере полностью исключают возможность возгорания материала при сушке.

Применяют аэродинамическую сушку для разных пород дерева, она отлично справляется и с хвоей, и с листовыми породами. Аэродинамическая сушка позволяет достигнуть конечного уровня влажности менее 10%, что является отличным показателем для промышленной сушки.

Аэродинамическая сушка древесины — достоинства и недостатки

Основные достоинства, которыми обладает аэродинамическая сушка древесины:

— простая и понятная конструкция самой камеры;

— камера для аэродинамической сушки можно использовать как внутри помещения, так и на открытом воздухе;

— сравнительно не высокая стоимость процесса. Аэродинамическая сушка древесины не требует никаких ресурсов, кроме электроэнергии;

-автоматизм процесса управления- аэродинамическая сушка древесины не требует постоянного участия человека, что освобождает рабочие руки на производстве;

— древесина, высушенная таким способом, получается высокого качества;

Аэродинамическая сушка древесины, как и любая другая, имеет и недостатки:

— весомым минусом этого процесса считается высокое потребление электроэнергии. Что бы высушить один метр кубический древесины до 10-12% влажности камера потребляет до 200 кВт электроэнергии.

Что бы высушить один метр кубический древесины до 10-12% влажности камера потребляет до 200 кВт электроэнергии.

Надеемся, что статья станет полезной для вас.

Ирина Железняк, Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Насколько информация оказалась для Вас полезной? Loading …Похожие статьи:

| Copyright © atmwood.com.ua. Копирование материала разрешено при указании гиперссылки на источник |

Аэродинамическая сушилка — Данная технология основана на вихревом методе обезвоживании с последующим применением псевдоожиженного слоя на перерабатываемое сельхозсырье и метода встречных потоков.

(аэродинамическая сушилка комбинированного типа) имеет ТУ, паспорт. Способ (метод) сушки имеет патент на изобретение.

Назначение:

Сушка и помол пивной дробины, лузги, соломы, зеленой массы, опила, коры, листьев, хвойных веток, камыша…

Начальный продукт: влажность до 90% (фракция не более 150-200 мм)

Конечный продукт: высушенный продукт, влажность 8-12% пригодный для гранулирования или экструдирования

Состав сушилки:

1. Транспортер для подачи сырья в измельчитель

Транспортер для подачи сырья в измельчитель

2. Измельчитель материалов ИМД модифицированный.

3. Теплогенератор — источник горячего воздуха (для сырья влажностью менее 55-60% исключается)

4. Вентилятор высокого давления (дымосос) подачи горячего воздуха

5. Цилиндр основной КС

6. Аэродинамическая сушилка АС (комплект трубопроводов, цилиндр досушки, сопло, система торможения, конус-воронка)

7. Циклон выводной (2 шт)

8. Трубы аспирации

9. Дробилка молотковая (2 шт)

10. Циклон

11. Весы

500 кг/час

На газе

Потребляемая мощность (кВт): 85

Объем газа (м3): 40

Цена оборудования (руб):2 504 000

1000-1500 кг/ч

На газе

Потребляемая мощность (кВт): 115

Объем газа (м3):60

Цена оборудования (руб):2 654 000

На дровах

500 кг/час

Потребляемая мощность (кВт): 83

Объем дров (кг): 60

Цена оборудования (руб): 2 657 000

1000-1500 кг/ч

Потребляемая мощность (кВт): 112

Объем дров (кг): 80

Цена оборудования (руб): 2 767 000

На тэнах

500 кг/час

Потребляемая мощность (кВт): 172

Цена оборудования (руб): 2 657 000

1000-1500 кг/ч

Потребляемая мощность (кВт):210

Цена оборудования (руб): 2 767 000

Общий принцип работы

После доставки на склад сырье подается ленточным транспортером в измельчитель, где происходит измельчение массы до размера частиц 3-15 мм.

Далее масса пневматически забрасывается в цилиндр основной где, одновременно соединяясь с горячим воздухом (который создает теплогенератор) с помощью вентилятора высокого давления, высушивается в системе вихревой трубы. В цилиндре досушки после системы торможения измельченный продукт досушивается в псевдоожжиженном слое и через сопло Лаваля поступает в систему разделения, сглаживания и встречных потоков.

Проходя через аэродинамическую сушилку, масса высыхает до влажности 12-14% и попадает в циклон.

Эффективность сушки обеспечивают:

1. Оптимально подобранная температура сушки.

2. Максимальная площадь взаимодействия сушильного агента с высушиваемым материалом.

3. Воздействие внешних сил на высушиваемый материал.

4. Удаление насыщенной водяными парами воздушной массы.

Преимущество: способность производства порошков из сельхоз сырья без предварительного измельчения, отжима, подсушивания,… Установка АСКТ позволяет производить тонкодисперсные (от 100 микрон и выше и до 25 микрон и ниже) высококачественные порошки влажностью 6…10 % с сохранением в них витаминов, биологически активных веществ, вкусовых, ароматических и др. составляющих, а также энергетику исходного продукта из всех видов сельхозсырья.

составляющих, а также энергетику исходного продукта из всех видов сельхозсырья.

Установка АСКТ (аэродинамическая сушилка комбинированного типа) для производства порошков из сельхозсырья по своим характеристикам превосходит все ныне существующие отечественные и зарубежные аналоги. Данная технология основана на вихревом методе обезвоживании с последующим применением псевдоожиженного слоя на перерабатываемое сельхозсырье и метода встречных потоков.

Основным преимуществом этой технологии является то, что обезвоживание растительного сырья и измельчение его в порошок происходит с полным сохранением структуры клетки — генетически законченной ячейки жизни, что позволяет не только полностью сохранить биоэнергетику исходного сырья, все витамины, макро — и микроэлементы, органические кислоты и другие питательные вещества, содержащиеся в исходном сырье, но и в десятки раз увеличить суммарный энергетический заряд продукта, а это дает двойной положительный эффект воздействия на организм человека. Колоссальным преимуществом переработанного таким образом сырья является то, что со временем оно не теряет своих первоначальных свойств, тогда как сохраняемые даже в самых комфортных условиях овощи и фрукты к середине зимы уже более чем наполовину теряют свои положительные свойства.

Колоссальным преимуществом переработанного таким образом сырья является то, что со временем оно не теряет своих первоначальных свойств, тогда как сохраняемые даже в самых комфортных условиях овощи и фрукты к середине зимы уже более чем наполовину теряют свои положительные свойства.

При этой технологии возможны незначительные потери полезных веществ.

Аэродинамическая сушилка | Строительство и ремонт

4.3 / 5 ( 3 голоса )

Влажность сырья – показатель, играющий решающую роль при грануляции биомасс и в производстве брикетной продукции. Чаще всего ввиду использования в качестве сырья различных отходов влажность сырья сильно завышена по сравнению с рекомендуемым показателем. Разумеется, лишнюю влагу в таком случае нужно удалить, и тут-то незаменима будет аэродинамическая сушилка.

Как это работает?

Разработчики не стоят на месте – на сегодняшний день существует много приборов для сушки сырья, однако наиболее подходящим являются именно аэродинамические сушилки, с которыми, кстати, вы сможете поближе познакомиться здесь http://press-udarnyi. com.ua/category/aerodymanic-dryers-ru/.

com.ua/category/aerodymanic-dryers-ru/.

Суть работы сушилок такова: сушильным агентом в данном случае выступает воздух, предварительно нагретый в теплообменнике. Из загрузочного бункера влажное сырье поставляется в сушильную камеру, где закручивается, подхваченное сушильным агентом, и образует «кипящий слой», характерный для аэродинамических сушилок. При этом изначальная влажность снижается , поверхность частиц иссушивается, и внутренняя влага перемещается к поверхности, замедляя сушку.

Все эти действия могут привести к воспламенению частиц в теории, однако аэродинамическая сушилка работает при температуре 120-150°С, исключая такую возможность почти полностью. Помимо прочего, скорость сушильного агента – 25-28 м/с, а влажность приближается к заданной путем самостоятельного контроля пользователя через управление высотой «кипящего слоя».

Преимущества аэродинамической сушилки

Несмотря на обилие других схожих видов оборудования, аэродинамическая сушилка достойно держит планку, так как имеет несколько преимуществ перед конкурентами.

- Во-первых, это компактность. Этот несомненный плюс помогает снизить расходы на фундаменты, транспортные элементы, здания и прочее.

- Во-вторых, процесс монтажа не сложный, и для запуска и остановки требуется лишь небольшой промежуток времени.

- В-третьих, сушилка имеет высокую степень автоматизации и низкие расходы на эксплуатацию.

- В-четвертых, получаемое после сушки сырье отлично подходит для производства топливных брикетов ввиду своей однородной природы мелкой фракции.

И в-пятых, прибор практически полностью пожаробезопасен.

Сушилка аэродинамическая

Наша компания производит сушилки аэродинамические, относящиеся к типу сушилок с псевдоожиженным слоем. Они очень эффективны и предназначены для непрерывной сушки мелких влажных материалов. Доля высушиваемого сырья должна быть 0-5 мм. Лучше всего их используют для сушки сырья органического происхождения. Это могут быть опилки, щепа, кора, стружка, солома, другие измельченные растительные отходы, а также лигнин, торф и другие материалы. Такие материалы обычно используются при производстве окатышей и брикетов.Это связано с тем, что они являются достаточно дешевым источником энергии и часто являются отходами другого производства. Таким образом, цель сушки — увеличить их теплоту сгорания и подготовить сырье с оптимальной влажностью для производства качественных окатышей и брикетов при их производстве. Кроме того, аэродинамические сушилки успешно используются в других отраслях промышленности, где требуется быстро и эффективно сушить влажные материалы.

Такие материалы обычно используются при производстве окатышей и брикетов.Это связано с тем, что они являются достаточно дешевым источником энергии и часто являются отходами другого производства. Таким образом, цель сушки — увеличить их теплоту сгорания и подготовить сырье с оптимальной влажностью для производства качественных окатышей и брикетов при их производстве. Кроме того, аэродинамические сушилки успешно используются в других отраслях промышленности, где требуется быстро и эффективно сушить влажные материалы.

Наши аэродинамические осушители позволяют снизить исходную влажность 60% в сырье на входе на выходе на 10-12%, давая 400-800 кг сухого продукта в час, в зависимости от производительности и размера конструкции оборудования.При большей начальной влажности производительность снижается.

Сам процесс довольно прост. Сырье, попадающее из бункера в сушильную камеру, улавливается потоком горячего воздуха, предварительно нагревается в теплообменнике и превращается в так называемый «псевдоожиженный слой». Сушка продукта до нужной влажности происходит за счет создания «кипящего слоя» необходимой высоты. Материал циркулирует в камере до тех пор, пока более легкие высушенные частицы уносятся в циклон газами.Высохший материал удаляют через дно. Воздух для сушки нагревается до 120-150 ° C в теплообменнике, который работает на том же сырье, что и древесная щепа, стружка и другие древесные отходы, дрова, со скоростью 60-80 кг / час.

Сушка продукта до нужной влажности происходит за счет создания «кипящего слоя» необходимой высоты. Материал циркулирует в камере до тех пор, пока более легкие высушенные частицы уносятся в циклон газами.Высохший материал удаляют через дно. Воздух для сушки нагревается до 120-150 ° C в теплообменнике, который работает на том же сырье, что и древесная щепа, стружка и другие древесные отходы, дрова, со скоростью 60-80 кг / час.

Таким образом, благодаря низкой температуре сушильного агента аэродинамические осушители пожаробезопасны, но очень эффективны.

Сушилка аэродинамическая

| Тип осушителя | АДД 150 | АДД 400 | АДД 1000 |

| Производительность, кг / час | 150 | 400 | 1000 |

| Мощность, кВт | 5,5 | 15 | 22 |

| Влажность сырья на входе,% | 50-60 | 50-60 | 50-60 |

| Влажность сырья на выходе,% | 8-12 | 8-12 | 8-12 |

| Размерная доля сырья, мм | 1-7 | 1-7 | 1-7 |

| Температура воздуха, С | 180-250 | 180-250 | 180-250 |

| Длина, мм | 4000 | 6000 | 8000 |

| Ширина, мм | 1500 | 2500 | 2500 |

| Высота, мм | 3000 | 4000 | 4000 |

| Масса, кг | 750 | 1500 | 2500 |

Прейскурант

CE одобрил аэродинамическую сушилку для сушки гранул свежесрезанной зеленой травы

Сертификат CE на аэродинамическую сушилку для сушки гранул свежескошенной зеленой травы

Описание продукта

Введение в нашу сушилку для гранул

1, Сушка важна перед процессом брикетирования / гранулирования.

2, Чтобы получить высококачественные брикеты из биомассы или гранулы с высокой плотностью, необходимо контролировать содержание влаги в материале на уровне 8-15%, прежде чем загружать их в брикетировочную машину, гранулятор или другое оборудование, поэтому материал должен быть сначала сушится.

3, Выбор подходящего сушильного оборудования зависит от исходного содержания влаги в сырье и ваших требований в отношении мощности, использования, цены и т. Д.

Принципиальная схема сушилки для гранул:

Его основные части: 1.Печь 2. Вход / бункер 3. Отверстие для очистки 4. Сушильный бак / буфер 5. Сушильная труба 6. Вентилятор 7. Циклонный сепаратор 8. Выхлопная труба.

Другое дополнительное оборудование: измеритель влажности, конвейер, тестер температуры, воздушный шлюз, электрический шкаф управления.

Спецификация сушилки для гранул:

Модель | Основное питание | Мини-диаметр | Максимальный диаметр | Итого сушка Travel | Выходная мощность | Площадь (Д * В) |

КН-QH-300 | 4кВт | 300 мм | 900 мм | 20 м | 150 ~ 300 кг / ч | 10 * 3 м |

КН-QH-300B | 7. | 300 мм | 900 мм | 30 кв.м | 400 ~ 600 кг / ч | 20 * 3,2 м |

КН-QH-350 | 11 кВт | 350 мм | 1050 мм | 35 кв.м | 500 ~ 800 кг / ч | 24 * 3,5 м |

КН-QH-400 | 15 кВт | 400 мм | 1200 мм | 43 кв.м | 600 ~ 1300 кг / ч | 28 * 4.5 м |

КН-QH-450 | 15 кВт | 450 мм | 1273 мм | 45 кв. | 800 ~ 1500 кг / ч | 30 * 4,5 м |

КН-QH-500 | 22 кВт | 500 мм | 1800 мм | 55 кв.м | 1500 ~ 2000 кг / ч | 35 * 5.5 м |

КН-QH-600 | 30 кВт | 600 мм | 2000 мм | 60 кв.м | 1800 ~ 2500 кг / ч | 38 * 6 м |

Отметка:

— Если вам требуется производительность более 1500/2000 кг / ч, мы предлагаем вам нашу барабанную сушилку.

— Эта выходная мощность основана на исходной влажности / влажности 30 ~ 45%.Чтобы порекомендовать наиболее подходящий проектный план, сообщите нам:

— Какова исходная влажность ваших влажных материалов?

— Какую емкость вы хотите?

Вот фотографии нашей сушилки для гранул:

Мы также поставляем ротационные сушилки / барабанные сушилки.

Информация о компании

Сертификация и документы:

Наш завод

Упаковка и доставка

FAQ

Клиент: | Каковы ваши условия оплаты? |

Ответ: | Мы принимаем T / T (банковский перевод), L / C, Western Union, Escrow.Paypal |

Клиент: | Какой у вас способ доставки? |

Ответ: | По морю, по воздуху или через DHL, UPS, TNT, FEDEX, EMS и т. Д. (Подберем для Вас наиболее удобный способ и минимальную стоимость доставки.) |

Клиент: | Как долго ваш срок доставки? |

Ответ: | Вся поставка будет отправлена как заказ на закупку. -Срок доставки заказа при наличии на складе — 3-5 дней. -Срок доставки при отсутствии на складе составляет 7-10 дней. |

Наши услуги

Мы также поставляем полную линию по производству кормов / древесных гранул:

Если у Вас возникнут вопросы, свяжитесь с нами:

Название компании | Zhengzhou Known Imp.& Exp.Co., Ltd |

Контактное лицо | Кевин Ван |

Сайт | www.zzknown.en.alibaba.com |

Электронная почта | кевин (at) knownmachine.com |

Телефон No. | 0086-13598985088 |

MSN | кевин.wang599 (at) hotmail.com |

Skype | kevin.wang599 |

Тел. Номер | 86-371-53706735 |

Ваше удовлетворение — наша главная задача !! С нетерпением жду Вашего ответа. 🙂

7 Аэродинамика | Авиационные технологии в XXI веке

Модели турбулентности

Искусство моделирования турбулентности очень молодо и зависит от очень ограниченных экспериментальных данных (часто при низкой температуре).Здесь также предпринимаются попытки понять основы физики турбулентного потока. CFD используется для изучения физики потока.

Звуковая штанга

Маловероятно, что HSCT когда-либо позволят сверхзвуковой полет над сушей, если не будет решена проблема звукового удара. В настоящее время предпринимаются попытки адаптировать форму самолета, чтобы изменить звуковую стрелу до приемлемых уровней, хотя и с некоторым ухудшением характеристик.Анализируются экономические аспекты и характеристики комбинации режимов работы для полетов над сушей и над водой, включая дозвуковые / сверхзвуковые, низкие / высокие сверхзвуковые режимы и различные одиночные сверхзвуковые крейсерские числа Маха.

Дозвуковой круиз

Если транспортное средство также должно летать над землей в дозвуковом режиме, конфигурация, разработанная для наилучшего использования сверхзвуковой LFC, может не работать на более низких скоростях. Здесь, опять же, необходим компромисс между конструкцией сверхзвукового и дозвукового полета, чтобы оптимизировать общую экономичность и производительность.

Статус сверхзвуковых технологий

Важным шагом за последнее десятилетие стала успешная корреляция теории предсказания перехода с экспериментальными результатами в Тихом туннеле Маха 3,5 НАСА / Лэнгли. Это также стало стандартом для будущих сверхзвуковых и гиперзвуковых установок. Настоятельно рекомендуется, чтобы все будущие объекты имели те же функции контроля шума, что и тихий туннель со скоростью 3,5 Маха.

Для демонстрации методологий проектирования LFC и развития ламинарного обтекания 50–60% хорды разрабатываются планы летных испытаний F-16 XL на скорости 2 Махов.Эти усилия по проверке существующих наземных средств и методик на реальных полетах важны. В НАСА / Лэнгли разрабатываются планы по разработке и изготовлению серии установок с низким уровнем помех с различными числами Маха.

Самая большая проблема — добиться хорошей общей круизной экономики с приемлемыми уровнями шума и выбросов.

Задачи улучшения L / D включают LFC, снижение турбулентного сопротивления, уменьшение сопротивления за счет подъемной силы, уменьшение сопротивления объемной волны и разработку методов оптимизации конструкции.Следующие идеи кажутся многообещающими, но прошлые исследования не дали окончательных результатов:

Аэродинамический обогрев | Статья об аэродинамическом нагреве по The Free Dictionary

нагрев тела, которое движется через воздух или другой газ с большой скоростью. Аэродинамический нагрев возникает в результате того, что молекулы воздуха, летящие против тела, вызывают локальное торможение тела. Если полет происходит со сверхзвуковой скоростью, эффект торможения в первую очередь проявляется в виде ударной волны, которая возникает перед телом.Дальнейшее замедление молекул воздуха происходит у самой поверхности тела, в так называемом пограничном слое. В результате замедления увеличивается тепловая энергия молекул воздуха; то есть температура газа у поверхности движущегося тела увеличивается. Максимальная температура, до которой может нагреваться газ в непосредственной близости от движущегося тела, близка к так называемой температуре торможения:

T o = T n + v 2 / 2 C p

где T n — температура воздуха, падающего на поверхность, ν — скорость тела в полете, а C n — удельная теплоемкость газа при постоянном давлении.Так, например, при полете сверхзвукового самолета со скоростью, в три раза превышающей скорость звука (около 1 км / сек), температура торможения составляет около 400 ° C, тогда как при входе космического корабля в атмосферу Земли на первая космическая скорость (8,1 км / сек), температура торможения достигает 8000 ° C. Если в первом случае при достаточно продолжительном полете температура оболочки самолета достигает такой температуры, то во втором случае поверхность космического корабля обязательно разрушится в результате неспособности материала выдерживать такие высокие температуры. .

Тепло передается движущемуся летательному аппарату из области перегретого газа, что приводит к аэродинамическому нагреву. Существуют две формы аэродинамического нагрева — конвективный и радиационный. Конвективный нагрев — это следствие передачи тепла от внешней «горячей» части пограничного слоя к поверхности тела. Количественно конвективный тепловой поток определяется уравнением

q k = ∝ ( T e — T )

где T e — температура равновесия (предельная температура до поверхность тела нагревалась бы, если бы не было оттока энергии), T w — фактическая температура поверхности, а a — коэффициент конвективного теплообмена, который зависит от скорости и высоты самолет, форма и размеры корпуса и другие факторы.Равновесная температура близка к температуре торможения. Тип зависимости коэффициента a от перечисленных параметров определяется условиями течения в пограничном слое (ламинарный или турбулентный). В случае турбулентного течения конвективный нагрев становится более интенсивным. Это связано с тем, что помимо молекулярной теплопроводности существенную роль в передаче энергии играют турбулентные пульсации скорости в пограничном слое.

По мере увеличения скорости самолета температура за ударной волной и в пограничном слое растет, в результате чего происходит диссоциация и ионизация молекул.Это производит атомы, ионы и электроны, которые рассеиваются в более холодную область — у поверхности самолета. В этот момент происходит обратная реакция (рекомбинация) с выделением тепла. Этому также способствует процесс конвективного аэродинамического нагрева.

При скоростях полета самолета порядка 5000 м / с температура за ударной волной становится значительной, и газ начинает излучать. Вследствие передачи лучистой энергии от области перегретых температур к поверхности самолета происходит радиационный нагрев.Излучение в ультрафиолетовой области спектра играет важную роль в радиационном нагреве. Для самолета в земной атмосфере со скоростью ниже первой космической скорости (8,1 км / сек) радиационный нагрев невелик по сравнению с конвективным. При второй космической скорости (11,2 км / сек) их значения становятся близкими, а при скоростях самолетов 13–15 км / сек и выше, соответствующих скорости возврата на Землю после полетов к другим планетам, радиационный нагрев делает основной вклад.

Частный случай аэродинамического нагрева относится к нагреву тела, движущегося в верхних слоях атмосферы, где условие обтекания включает свободные молекулы; то есть длина свободного пробега молекул воздуха соизмерима и даже превышает размеры тела.

Особенно важную роль играет аэродинамический нагрев при входе космических кораблей в атмосферу Земли (например, «Восток», «Восход», «Союз»). Космические корабли нейтрализуют аэродинамический нагрев за счет установки специальных теплозащитных систем.

СПИСОК ЛИТЕРАТУРЫ

Основы теплопередачи в авиационной и ракетной лехнике . Москва, 1960.Dorrance, W.H. Гиперзвуковые технологии вязкого газа . Москва, 1966. (Пер. С англ.)

Зельдович, ля. Б. и Ю. П. Райзер. Физика ударных волн и высо-котемпературных гидродинамических явлений , 2-е изд. Москва, 1966.

Большая Советская Энциклопедия, 3-е издание (1970-1979). © 2010 The Gale Group, Inc. Все права защищены.

Аэродинамика

Аэродинамика

это все в моде. Многие производители двигателей в поисках экономии топлива

теперь открываю для себя эту науку, которая также является искусством.

Как это было для «тяги

авангард »

— или переднеприводный автомобиль, это одно из направлений, в котором Citron

диспортируется уже много лет. За ними сегодня последовали многие другие.

В течение 1979 года немецкий журнал «Stern» wind туннель протестировал десять автомобилей — и отметил GS аэродинамическое превосходство.

А

годом позже газета «Die Welt» заметила, что строки

«автомобили будущего», которые сейчас разрабатывают стилисты, на самом деле

существует с 1974 года: они принадлежат Citron CX

, автомобиль с подходящим названием (Cx автомобиля — это его коэффициент

проникновение по воздуху). Другие наблюдатели отметили, что такие-то

так называемые экспериментальные модели, французские или иностранные, предназначенные для

1982-85 гг., еще далеки от достижения Сх стандартной

производство Citron GSA X3.Немецкая ассоциация потребителей написала

Citron как раз для того, чтобы поставить под сомнение реальную ценность CX этой модели.

По этому поводу марка предоставила все доказательства:

Сх GSA X3, измеренный в Аэротехническом институте в

Saint-Cyr l’Ecole, с двумя пассажирами (310 фунтов) и 130 фунтами багажа

на борту, с работающим двигателем для поддержания нормальной дорожной просвета,

фактически составляет 0,318. Ассоциация потребителей приняла это к сведению и

Навели признал: «Консультировавшие нас специалисты придерживались мнения

что такая сенсационная ценность практически недостижима «.Все же это

лучший Cx в мире для серийного автомобиля. Спасибо за

признавая факт!

По всей

В мире бушует битва за Сх, с коэффициентами пробития в качестве

оружие. Вряд ли они были обнаружены, когда попытки уже предпринимаются.

в настоящее время манипулировать ими. Теперь полезно подвести итоги: что есть

аэродинамика сегодня?

1 Наука о ветре

Аэродинамика

является экспериментальной наукой, целью которой является изучение относительных

движения твердого тела относительно окружающего воздуха.это

приложение к дизайну кузова автомобиля составляет одно из главных

направления стремления к экономии энергии в автотранспортных средствах.

Чтобы двигаться по земле, тело должно преодолеть

две силы:

сопротивление для движения протектора шины, которое зависит от состояния поверхностей в контакте и пропорциональна массе автомобиля. Чем медленнее автомобиль движется, тем больше его эффект.

сопротивление поступательному движению, которое зависит от формы тела и от его лобная зона.Чем выше скорость, тем сильнее эффект.

Все

это приводит к тому, что в исследованиях аэродинамики автомобилей можно увидеть средство

совмещая экономию и комфорт, уважая императивы

безопасность.

В XVI веке

сначала измерения сопротивления воздуха проводились на свободном

падающих тел, и только в конце XIX века

появился новый метод: подвергнуть исследование тела искусственному

воздушный поток.Именно по такому принципу работают аэродинамические трубы.

Первоначальным средством вентиляции аэродинамических труб был сжатый воздух, затем

вентилятор, сначала использованный как нагнетатель, а позже (как сейчас) для

всасывание. В 1909 году известный инженер Эйфель добавил два существенных

приборы: воздухозаборник и диффузор. Этот тип ветряной камеры является

прототип всех современных туннелей.

В