Что такое холодная ковка: Что такое холодная ковка | Ручная холодная ковка металла

Что такое холодная ковка | Ручная холодная ковка металла

Холодная ковка – это изготовление изделий, в процессе которого металл не нагревается. Нужные формы получаются в результате исключительно механической обработки.

Этот вид обработки позволяет полностью автоматизировать работу. Он менее трудоемкий и при этом более экономичный. Технологический процесс состоит из последовательного ряда операций, для выполнения которых используется специальное оборудование и инструменты. При этом для изготовления продукции в качестве основы используется листовой или сортовой металл. Его изгибают или вырезают по подготовленным трафаретам. Это значительно облегчает и ускоряет процесс изготовления больших партий вещей и сокращает время выполнения заказа.

Характеристики изделия, которое получается методом холодной ковки однозначно зависят от надежности и качества оборудования не менее, чем от профессионализма мастеров.

Изготовленные детали соединяются с помощью сварки.

Что дает холодная ковка

Эта технология позволяет увеличить прочность металла и уменьшает его пластичность. Работа специалиста значительно облегчается и упрощается, требует меньшего мастерства.

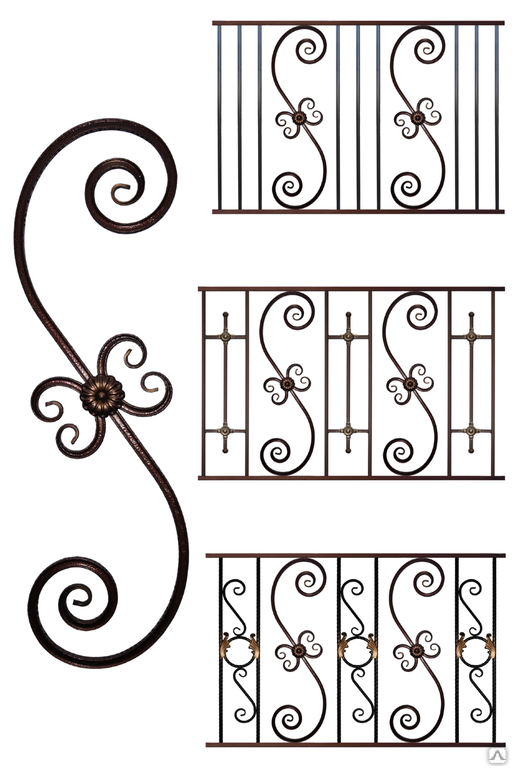

Применение холодной ковки обеспечивает аккуратность и красивый вид готовой продукции. Для больших заказов можно создать совершенно идентичные узоры, которые будут выглядеть точными копиями друг друга.

Кроме того, именно с помощью этого метода можно добиться оригинального эффекта старения металла.

Кроме того, это достаточно экономный способ, при котором изделие получатся дешевле, но вовсе не хуже, чем произведение после горячего способа.

Применение холодной ковки

Благодаря тому, что этот способ позволяет быстро изготавливать довольно большие изделия, он особенно популярен при выполнении заборов, оград, ворот, беседок, разнообразных решеток и перил.

Такие вещи можно смело использовать на улице для декорирования приусадебного участка, сада или фасада дома.

Однако совершенно не исключается и возможность изготовления более изящных изделий для интерьера. Каминные решетки и подставки для цветов, декоративные вазы или табуреты – все это возможно для данной технологии.

Для создания оригинального декора не редко используется покрытие медью или золотое напыление.

Холодная ковка металла, преимущества холодной ковки перед горячей

Как способ производства кованых изделий холодная ковка имеет много достоинств перед горячей ковкой за счет ряда факторов. Во-первых, данный вид производства кованых изделий менее затратный для изготовителя при достаточном качестве и многих достоинствах самой технологии. Во-вторых, это возможность тиражировать кованые детали, не увеличивая их себестоимости, что гарантирует стабильно умеренную стоимость готовой детали, которая зависит только от цен на исходное сырье — черновой металл в заготовках с металлургических производств: профили, трубы, прутья, квадраты.

При холодной ковке заготовки подвергаются механической обработке без предварительного нагрева. При горячей ковке необходим нагрев стали до высоких температур, когда металл становится эластичным и податливым для придания ему необходимой, согласно чертежам и эскизам, формы. В некоторых редких случаях нагрев металла применяется, но заготовки нагреваются лишь в местах стыков и швов для сглаживания шероховатостей.

Существует несколько разновидностей холодной ковки металла, применяемых для изготовления различных элементов художественной ковки:

Вальцовка — применяется для придания декоративной формы профильным трубам, пруткам и полосам, квадратам при помощи сменных валов на станках. Вальцовка производится на точно настроенных станках и имеет довольно высокую пропускную производительность в пересчете метр готовой художественной ковки за единицу времени.

Штамповка — это еще один вид холодной ковки, при котором производится работа над листовым металлом путем его деформации специально настроенными формами пресса для придания изделию объема и заданной формы.

В целом, это направление дает массу возможностей для реализации дизайнерских идей – в процессе работы над изделиями предоставляется возможность изгибать или вырезать детали по трафарету, что значительно облегчает процесс изготовления большой партии кованых изделий, тем самым, сокращает стоимость готового изделия. При изготовлении деталей мы используем сталь различных марок с низким содержанием углерода (до 0,22%). В ее состав для улучшения свойств могут вводиться фосфор, медь, мышьяк, никель и другие примеси.

Уже более 40 лет корпорация IND.I.A. поставляет на мировой рынок свои изделия, среди которых присутствует горячая и холодная ковка металла – и более 10 лет снабжает качественной итальянской ковкой российских рынок. ООО «АРТЕФЕРРО-РУССИА» является единственным официальным представителем компании на российском рынке. Кованые элементы и их подробное описания вы можете посмотреть в нашем интернет-магазине: www.arteferro.ru/shop

Холодная ковка своими руками как отдельный вид искусства

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Холодная ковка своими руками – метод формирования изделий из металла под давлением.

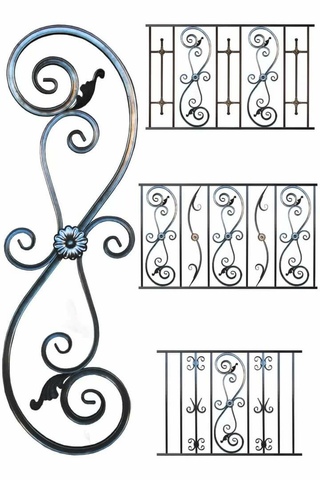

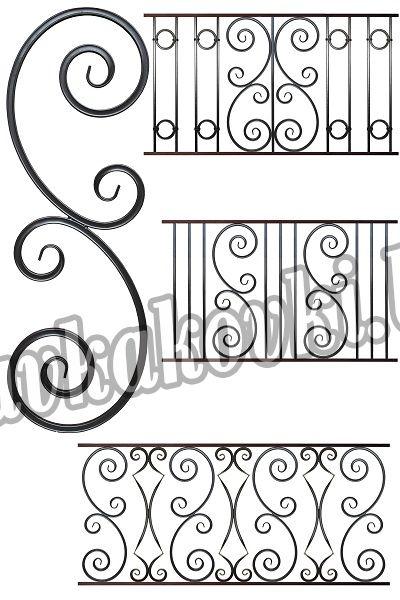

Методом холодной ковки можно создавать невероятно красивые изделия

История возникновения кузни: описание холодной ковки

Ковка – это процесс обработки металла для придания ему желаемой формы, превращения заготовки (болванки) в продукт. У людей, которые незнакомы с особенностями работы по металлу, слово «кованый» ассоциируется с кузней, где болванку разогревают от 800 до 1000°С и обрабатывают молотом для придания формы. Но в быту чаще используются предметы, сделанные путем холодной ковки. Кастрюли, чайники, узоры на воротах и дверях, металлические подставки выполнены путем деформирования металла под давлением без предварительного нагрева.

Красивые кованые элементы можно создавать даже в домашних условиях без наличия специального дорогостоящего оборудования

Холодная ковка – более легкий, безопасный и эргономичный способ обработки, чем горячая. Главные преимущества:

Главные преимущества:

- оборудование для холодной ковки металла дешевое и эргономичное;

- небольшая трудоемкость;

- быстрое обучение работе, низкие требования к квалификации;

- возможность создания уникального орнамента из базовых элементов.

Минусом является ограниченность рабочих поверхностей и материалов: прутьев, листов и пластин.

Холодная ковка — один из древних методов обработки металла

Ручная холодная ковка исторически старше, чем горячая. Первые изделия обнаружены в Египте и Месопотамии и датируются 4-3 тысячелетием до нашей эры. Изначально использовалась руда, которая поддавалась деформации после удара камнем. Холодная ковка применялась для изготовления украшений из золота. Мягкий металл было удобно обрабатывать каменными молотками. Самое древнее изделие найдено в Египте, оно изготовлено 8 тысяч лет назад.

Спустя несколько столетий, наблюдая за вулканами, люди узнали, что благодаря высокой температуре придавать металлам форму намного легче. Начали строить доменные печи – появилась профессия кузнеца. Каменный век сменился железным, в быт людей вошли не только украшения, но и посуда, оружие, садовые инструменты. Принцип работы кузни сохранился до сих пор, но оборудование для холодной ковки было модернизировано.

Начали строить доменные печи – появилась профессия кузнеца. Каменный век сменился железным, в быт людей вошли не только украшения, но и посуда, оружие, садовые инструменты. Принцип работы кузни сохранился до сих пор, но оборудование для холодной ковки было модернизировано.

Используя современное оборудование можно создавать изделия с большим количеством кованых элементов

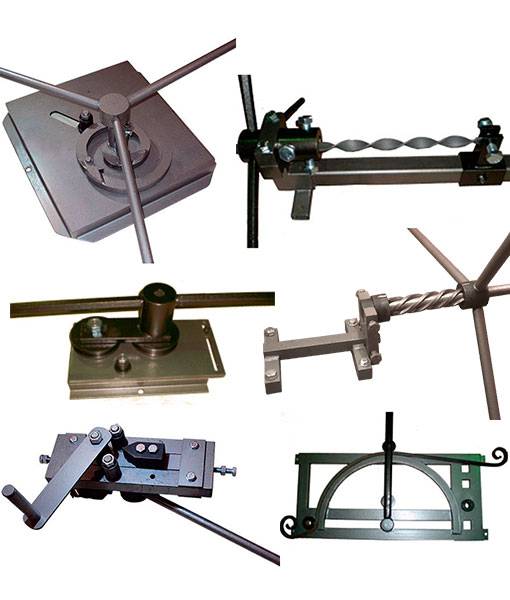

Базовые инструменты для холодной ковки в домашних условиях

Создание уникального изделия всегда начинается с расчетов материала и разработки подробного плана работы. Легче всего продумать ходы, создавая эскизы кованых изделий в масштабе, записывая размеры и подбирая нужные инструменты. Особого внимания заслуживает выбор материала. Металл должен быть прочным, но легко изгибаться.

Важно! Закаленные листы или прутья использовать нельзя. Под воздействием перепада температуры структура металла меняется, он становится хрупким и может сломаться под давлением.

Существует два вида ковки металла своими руками – вальцовка (работа с прутьями) и штамповка (выдавливание листов под прессом).

Элементы холодной ковки можно использовать для украшения лестницы

Гнутик – базовый инструмент, применяется для изгибания прутьев под разными углами. Спиральные элементы холодной ковки закручиваются с помощью улитки. Для формирования лучше всего выбрать прутья диаметром 10-12 мм. Выбор слишком толстого материала может существенно усложнить работу мастера.

Станок твистер используют для скручивания прутьев по продольной оси. Волна, соответственно, предназначена для создания волнообразных элементов. Инструмент фонарик применяется для работы сразу с несколькими прутьями. Они устанавливаются на оснастку и сгибаются путем вращения рычага.

Оборудование для вальцовки в домашних условиях

Приспособления для холодной ковки своими руками можно купить или сделать самостоятельно из подручных средств. Изначально нужно создать 2-3 базовых верстака для обработки одного прута. Конструкция и сложность изготовления зависят от типа выполняемой работы. Тщательное изучение процесса позволит сделать оборудование самостоятельно.

Изначально нужно создать 2-3 базовых верстака для обработки одного прута. Конструкция и сложность изготовления зависят от типа выполняемой работы. Тщательное изучение процесса позволит сделать оборудование самостоятельно.

Для создания сложных кованых изделий понадобится не один верстак

Гнутик: какие изделия можно создать с его помощью

Чертежи гнутика для холодной ковки своими руками создавать необязательно. Достаточно один раз посмотреть на принцип работы, чтобы самостоятельно сделать инструмент. Станок представляет собой стальную оснастку, которая разделена на три части. Средний элемент (поводок) подвижный, на нем закреплен центральный валик (клин), который сгибает прут. На боковых пластинках валики делаются сменными и вставляются в паз. Выбирая разный диаметр, можно варьировать угол изгиба прута или пластины. Сверху на поводке закрепляют рычаг, который приводит конструкцию в движение.

Обратите внимание! Изгиб прута требует большого усилия, поэтому закрепление верстака на подвижную опору приведет к неправильному сгибанию и затруднит работу.

Валики должны свободно вращаться в отверстиях, что уменьшит силу, которую нужно приложить для изгиба пластины. Пазы для валиков можно просверлить в нескольких местах симметрично друг другу. Это позволит быстро перемещать детали, варьируя нужный угол сгибания.

Гнутик помогает сгибать металлические прутья под любыми углами

Механизм изгибания металла гнутиком:

- пластина или прут устанавливается между валиками;

- тисками центральный валик прижимается к металлу;

- путем вращения рычага пластина перемещается вдоль валика, приобретая заданный изгиб.

Для удобства под центральный валик ставят лимб (ленту с делениями, показывающую высоту угла). Он используется для изготовления с высокой точностью деталей, которые должны идеально соответствовать друг другу.

Инструмент вальцовки гнутик довольно прост в использовании

Улитка: простой инструмент для создания завитков

Второе название – кондуктор для холодной ковки своими руками. Для изготовления необходимо ознакомиться с процессом сгибания, например, посмотреть видео ковки. Тогда сама конструкция не вызовет вопросов и окажется легкой для повторения. Верстак представляет собой станину, на которой стоит главная матрица или спиральный модуль. В улитку загоняется прут и обходится металлическим роликом, прижимаясь к дуге. Каркас должен быть сделан из металла, так как дерево после длительного напряжения быстро разрушается. Для этой цели подойдут металлический уголок, толстостенная труба или швеллер.

Для изготовления необходимо ознакомиться с процессом сгибания, например, посмотреть видео ковки. Тогда сама конструкция не вызовет вопросов и окажется легкой для повторения. Верстак представляет собой станину, на которой стоит главная матрица или спиральный модуль. В улитку загоняется прут и обходится металлическим роликом, прижимаясь к дуге. Каркас должен быть сделан из металла, так как дерево после длительного напряжения быстро разрушается. Для этой цели подойдут металлический уголок, толстостенная труба или швеллер.

Станок рассчитан на две столешницы. Одна выполняет функцию опоры и принимает на себя большую часть давления, а на второй размещается форма улитки. Вырезаются два круга толщиной не менее 5 мм. Первая часть устанавливается на каркас. Сверху намечается центр круга, приваривается трех- или четырехстворчатая ножка для распределения нагрузки.

Верхняя часть улитки, на которой сгибается металл, называется модуль. Он может быть статичным или наборным.

Инструмент улитка позваляет создавать из кованого металла завитки

Статичный модуль – это приспособление для холодной ковки, предназначенное для выгибания однотипных деталей узора. Изменять радиус или угол изгиба нельзя. Перед началом формирования модуля на столешнице рисуется разметка. Из металлических пластин (толщиной не меньше 0,6 мм) набирается улитка и приваривается.

Изменять радиус или угол изгиба нельзя. Перед началом формирования модуля на столешнице рисуется разметка. Из металлических пластин (толщиной не меньше 0,6 мм) набирается улитка и приваривается.

Наборной модуль состоит из нескольких частей. Его использование является самым распространенным для художественной ковки своими руками, так как позволяет создавать элементы разного радиуса. Изначально на столешнице рисуется разметка деталей и рассчитываются пазы. Из толстого металла вырезаются съемные части улитки. Отверстия для закрепления на столешнице нужно прорезать только посередине. В противном случае напряжение распределяется неравномерно и паз быстрее ломается.

Модуль для ковки своими руками можно сделать сменным. На металлический круг приваривается конструкция необходимого радиуса. Пазами или болтами она прикрепляется к столешнице. Для изготовления элементов разного диаметра делают несколько модулей, которые можно использовать на одном станке.

Наборной модуль позволит создать из кованого метала завитки различного радиуса

Между столешницами нужно закрепить вращающийся вал и рычаг. Необходимо, чтобы расстояние между роликом и модулем было не меньше 2 см, а ход вала должен выходить за пределы столешницы. На ручке рычага устанавливают подвижный элемент для регулировки радиуса хода ролика.

Необходимо, чтобы расстояние между роликом и модулем было не меньше 2 см, а ход вала должен выходить за пределы столешницы. На ручке рычага устанавливают подвижный элемент для регулировки радиуса хода ролика.

Волна: как создать и пользоваться этим инструментом

Волна – инструмент для ковки линий по типу синусоиды. Вытачивается два валика по заданным размерам. Первый ролик – статичный (вокруг него будет выгибаться прут), он фиксируется на опоре. Второй – ведущий, он закреплен на рычаге и вращается при соприкосновении с поверхностью. Между валами образуется давление, которое действует на металл и заставляет его изгибаться.

Статичный валик можно выточить в форме ступенчатой пирамиды. Таким образом радиус волны можно будет изменять, перемещая рычаг и прут выше на деление. При использовании такого станка одну сторону всегда нужно удерживать, чтобы не повредить изгиб. Для более точного повторения формы волны вытачиваются два статичных валика, один из которых удерживает прут в нужном положении, не допуская дальнейшего деформирования, а на втором проводится сгибание.

Сделать прут волнообразным поможет инструмент «Волна»

Фонарик и твистер: особенности данных станков

Фонарик – это оборудование холодной ковки для работы с несколькими прутьями и создания объемных корзинок. Чтобы не конструировать станину, для закрепления инструмента можно использовать обычные тиски. Инструмент состоит из трех частей: двух матриц и валика. Матрицу можно сделать из крепкого, желательно закаленного металла шириной 4-5 см.

В каждой матрице вытачивается центральное отверстие, в которое монтируется валик. По бокам делают пазы для установки прутьев. Вторая матрица должна свободно перемещаться вдоль рычага, так как при деформации расстояние между рабочими поверхностями уменьшается. При вращении рычага прутья сгибаются по спирали, образуя конструкцию, похожую на фонарик. Изделия из металла своими руками, которые состоят из нескольких прутьев, закрепляют сваркой.

Подобную конструкцию имеет станок твистер. Однако вместо вала в матрицу вставляется прут, который прижимают пластиной или болтами. Между ними нужно установить подвижный элемент, при вращении вала подающийся вперед. Прут скручивается по продольной оси, образуя симметричную спираль.

Между ними нужно установить подвижный элемент, при вращении вала подающийся вперед. Прут скручивается по продольной оси, образуя симметричную спираль.

Создавать кованые элементы можно используя инструменты фонарик и твистер

Важно! Ходовая матрица с каждым вращением должна приближаться к статичной. Если она будет закреплена в одном положении, мастеру придется прилагать больше усилий для выполнения изгиба прутьев.

Холодная ковка своими руками под прессом: создание заготовок для формирования изделий

На кованых ограждениях и заборах часто можно заметить не только геометрические узоры, но и цветы, бабочек, листья и прочие элементы декора. Они также выполнены путем применения техники холодной ковки, но методом вальцовки, а не штамповки.

Статья по теме:

Металлические садовые скамейки своими руками: чертежи и фото конструкций

Подробное описание технологического процесса создания удобной конструкции на основе профильной трубы.

Объемные кованые изделия своими руками делаются из листовой заготовки. Работа с прессом в домашних условиях менее распространенная, чем вальцовка. Выдавливание листов под прессом может быть как ручное (выбивное и вдавливаемое), так и автоматическое. В домашних условиях дешевле использовать ручную штамповку. Для этого мастеру необходимо сделать несколько заготовок, которые под давлением будут отпечатываться на металлическом листе.

Чертеж будущего кованого изделия существенно облегчит труд мастера

Оборудование для ковки металла:

- Пуансон (пресс-штемпель или шплинтон) – верхняя часть пресса, она продавливает лист внутрь. Давящая сторона штампа может быть рисующей или гладкой.

- Матрица – элемент, который выполнен по форме необходимого объекта. Нанесенный рельеф под действием давления деформирует пластину, придавая ей необходимую форму.

- Рычаг пресса – ручка или реле для сближения матриц и регулировки силы пресса.

Перед началом работы необходимо создать рисунок будущего изделия. Эскизы художественной ковки переносятся на заготовку, она обрезается и стачивается по краям. В качестве верстака для прессования можно использовать обычные тиски. Удобнее всего разместить их в вертикальном положении, чтобы пластина лежала горизонтально плоскости. Таким образом, пластина будет располагаться точно между матрицами и не выскользнет во время вращения рычага.

Эскизы художественной ковки переносятся на заготовку, она обрезается и стачивается по краям. В качестве верстака для прессования можно использовать обычные тиски. Удобнее всего разместить их в вертикальном положении, чтобы пластина лежала горизонтально плоскости. Таким образом, пластина будет располагаться точно между матрицами и не выскользнет во время вращения рычага.

Различные типы верстаков позволяют создавать уникальные кованые элементы

Простую ковку металла в домашних условиях можно выполнить зубилом и молотком. В таком случае зубило выступает как пуансон, наковальня – матрицей, а молоток – рычагом. Для лучшего пропечатывания рисунка под лист можно положить пластину с насечками. Так рельеф будет более четким и красивым.

Важно! Металл, который используется при штамповке, должен быть мягче, чем пуансон и матрица. В противном случае инструменты быстро сломаются.

Чтобы сделать элемент «лист», из металлической пластины толщиной 20-30 мм вырезают заготовку нужной формы. На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков.

На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков.

Методом холодной ковки можно создавать объемные элементы

Сформировать необходимый объем изделия холодной ковки можно плоскогубцами. Деталь зажимается между тисками и выгибается в нужной форме. Такая работа хорошо подходит для выполнения небольшого количества элементов в целях личного использования. Процесс отбивания рисунка вручную занимает много времени, он довольно монотонный и требует большой точности.

Штампы для постоянной работы (в виде листьев, лепестков, цветов и т.д.) выгоднее приобрести, так как точное обтачивание двух одинаковых элементов – очень сложный процесс. Основные части вытачивают из болванки или отливают методом горячей ковки. Такая работа требует большого опыта и высокой точности. Пуансон и матрица должны совпадать. При сильном давлении неровности будут отпечатываться на изделии. Если несоответствие очень большое, то пресс раздавит заготовки – и придется начинать работу с нуля.

Если несоответствие очень большое, то пресс раздавит заготовки – и придется начинать работу с нуля.

Стили и элементы узоров: фото художественной ковки

Создание красивого узора начинается с эскиза ковки. Мастер должен четко представлять картину, которую он хочет сделать. Изначально рисуется чертеж, рассчитываются материалы, количество необходимых элементов, выбираются станки и оснастки. Для того чтобы изделие смотрелось красиво, лучше сразу выбрать стиль, в котором оно будет выполнено. Пересматривая фото изделий холодной ковки, можно легко заметить, к какому направлению относится узор.

Красивые кованые изделия могут быть выполнены в различных стилях

Существует несколько стилей формирования кованого узора.

Романский стиль характеризуется строгостью и симметричностью. На ограждениях можно увидеть плотное расположение спиралей в одинаковом порядке, детали часто повторяются и однотипны. Это монументальный узор с использованием элемента волюта (С-образно закрученные односторонние завитки).

Готический орнамент. Мало кто знает, что современные ограждения и заборы чаще всего выполняются именно в этом стиле. Характерная черта – стремление вверх. Прутья заостренные, заканчиваются навершиями в виде стрел, копий или острых шипов. Спиральные элементы, применяемые в этом стиле, называются просечками, и выглядят они как разветвленный в разные стороны стебель. Для разнообразия между прямыми прутьями добавляются фонарики или объемные спирали.

Изделия в стиле барокко являются наиболее распространенными

Ренессанс встречается очень редко. В этом стиле заостренные угольчатые элементы практически не используют. Основа – круглые дуги, спирали и волны. Разветвление металлических прутьев украшают листьями или цветами, изящные изгибы приобретают форму восьмерки. Характерные элементы – просечка, спираль, волюта и восьмерка. Стиль очень гармоничен, детали устанавливаются симметрично в виде переплетенных линий.

Барокко – полная противоположность ренессансу. Стиль ажурный и очень пышный. Используются С-образные спирали, волюты, завитки, изогнутые линии и замысловатые узоры. К плетениям добавляют объемные листья и цветы, создается динамичность формы.

Стиль ажурный и очень пышный. Используются С-образные спирали, волюты, завитки, изогнутые линии и замысловатые узоры. К плетениям добавляют объемные листья и цветы, создается динамичность формы.

Рококо. Для этого направления характерно использование тонких прутьев и двусторонних завитков. Рокайльный орнамент создает постоянное движение, отличается филигранностью и объемными узорами. На фото холодной ковки заметны ассиметричность и дробный орнамент. Неприемлемо применение прямых прутьев и плоских решеток.

Классический стиль позволяет сочитать в себе различные кованые элементы

Классицизм. Красивый, хотя и простой стиль, который вернул в моду симметрию. Для создания орнамента применяют завитки, просечки, спирали и прямые прутья. В использование вводят еще один элемент – меандр (ломаные линии или изогнутые под прямым углом прутья). В ограждениях всегда строго выдерживается вертикальная архитектоника.

Ампир характеризуется наличием геометрического орнамента, длинных гладких прутьев. Основной элемент (волюта) видоизменен: удлиненная прямая линия с односторонними завитками на концах. Главное для данного стиля – это строгая простота, симметричная геометрия в сочетании со спиральными элементами.

Основной элемент (волюта) видоизменен: удлиненная прямая линия с односторонними завитками на концах. Главное для данного стиля – это строгая простота, симметричная геометрия в сочетании со спиральными элементами.

Ар-нуво, или модерн, добавил в художественную ковку своими руками биологические мотивы. В стиле не используются прямые линии, только разнообразные изгибы, меандры, завитки и спирали. Симметричность уходит на задний план. Орнамент повторяет силуэт человека или животного, добавляются листья и цветы. Узор построен таким образом, что завитки равномерно перетекают друг в друга по всему орнаменту.

Красивый кованый узор сложно создать без чертежа

Если человек начнет работу без предварительного чертежа, он быстро запутается в создании изделия холодной ковки. Каждый узор должен быть максимально продуман, а правки, которые вносятся во время работы, лучше сразу переносить на эскиз, чтобы четко представлять, каким должен быть результат.

Обратите внимание! Даже при наличии фото кованых узоров нужно делать чертеж и разметку для точного размещения всех деталей.

Крепление элементов узора: последняя обработка металла

После того как все необходимые элементы орнамента созданы, начинается его формирование. Внешний вид узора может немного отличаться от эскиза. Чтобы определить возможные ошибки, нужно провести предварительный просмотр. Изначально узор можно выложить на плоской поверхности, не скрепляя его части. Таким образом можно оценить, насколько удалось воплотить задумку в жизнь, а также исправить недочеты в своей работе. Начинать формирование узора без предварительного просмотра результата не стоит.

Изделия смотрятся более целостно, если элементы соединены с помощью сварки

Основных видов соединений два:

- сварочный шов;

- заклепки (или художественные хомуты).

Сварочный аппарат полезно использовать в тех местах, где шов соединения можно легко зачистить или он будет незаметен. Для сохранения эстетичности орнамента изделия из холодной ковки можно поставить фигурные заклепки. Они надежно скрепят составные части и дополнят декор.

Для сохранения эстетичности орнамента изделия из холодной ковки можно поставить фигурные заклепки. Они надежно скрепят составные части и дополнят декор.

Орнамент соединяют постепенно, в зависимости от количества деталей. Изначально скрепляют мелкие элементы, формируют просечки, витые линии и вензеля. Применяют сварку. Шов выравнивают болгаркой, используя зачистной круг толщиной 0,6 см. Он легко обходит изгибы и неровности. Крупные детали соединяют фигурными хомутами. Заклепки ставят симметрично друг другу, чтобы дополнить узор. В завершение работы орнамент обходят зачистным или полировочным кругом.

Холодная ковка позволяет создавать своими руками красивые и оригинальные изделия

Художественная ковка не только является бизнесом или работой, но и может быть занимательным хобби. Оборудование холодной ковки своими руками может сделать даже начинающий мастер из подручных материалов. Специалистов по холодной ковке можно смело назвать художниками, так как они создают красивые орнаменты из неотесанных прутьев, труб и листов. Подобные увлечения требуют полной отдачи и немалых затрат. Однако все вложенные средства и старания принесут свои плоды, если они подкреплены желанием создавать прекрасное.

Подобные увлечения требуют полной отдачи и немалых затрат. Однако все вложенные средства и старания принесут свои плоды, если они подкреплены желанием создавать прекрасное.

история, виды, приемы и технологии

plazmen.ru » Информация » Что такое холодная ковка

Холодная ковка представляет собой метод металлообработки, позволяющий получать недорогие декоративные элементы. Из них собирают ограждения, калитки, детали садовой мебели и пр. Такие изделия сильно напоминают кованые, за что метод и получил свое название.

Оборудование для холодной ковки.

История возникновения

Данный способ металлообработки стали практиковать задолго до горячей ковки. Наиболее старые изделия, обнаруженные в Египте и Междуречье, датируются IV-V тысячелетиями до н.э.

В древности способ буквально представлял собой ковку. Руде или мягкому золоту придавали нужную форму ударами каменного молотка. В современной технологии применяют другие материалы и методы.

Зачем используют холодную ковку и какие изделия производят

Данный способ позволяет изготовить без предварительного нагрева разные металлические элементы декоративного назначения. Это завитки, спирали, пики, кольца, скрученные прутья и др. С помощью электросварки их объединяют в изделия, сочетающие в себе практическую функцию и художественную ценность:

Это завитки, спирали, пики, кольца, скрученные прутья и др. С помощью электросварки их объединяют в изделия, сочетающие в себе практическую функцию и художественную ценность:

- Решетки, ограды. Воспроизводя готический стиль, верхнюю часть забора украшают пиками. Благодаря этому ограждение становится труднопреодолимым.

- Фонари.

- Перила для крыльца и мостика через водоем.

- Навесы, козырьки.

- Садовую мебель: скамейки, столы. Предметы с завитыми спинками и подлокотниками служат украшением участка.

- Балконные ограждения.

- Беседки.

- Мангалы.

- Элементы интерьера в доме: каминные решетки, вешалки, карнизы и пр.

Из составных элементов собирают абстрактные узоры либо изображения листьев, гроздей винограда и т.д.

Кованная беседка с мангалом.

Типы холодной ковки

Для придания заготовкам нужной формы задействуют специальные станки, прессы и штампы. Технология включает в себя следующие операции:

- гнутье;

- калибровку;

- прошивку;

- вырезку;

- штамповку;

- навивку.

Оборудование позволяет осуществлять серийное производство одинаковых изделий.

В качестве заготовок используют следующие виды металлопроката:

- прут круглого и квадратного сечения толщиной 8-16 мм;

- полосу;

- листовой прокат.

Из стальных пластин методом молотковой чеканки изготавливают рельефные украшения.

В качестве материала в холодной формовке используют низкоуглеродистую сталь, отличающуюся мягкостью и пластичностью. Наиболее распространена марка Ст3.

Стальные листы используют в качестве заготовок для ковки.

Приемы и технология холодной ковки

Изменение формы заготовок производят следующими методами:

- гибкой;

- кручением;

- протяжкой;

- чеканкой.

Отличительной чертой холодной деформации металла является простота технологического процесса. Так, гибку осуществляют в следующей последовательности:

- Устанавливают оправку нужного размера.

- Жестко фиксируют один конец заготовки.

- Сгибают ее, охватывая оправку. В результате получают вензель или завиток нужных размера, формы и направления.

Кручению подвергают прут квадратного сечения. Для выполнения операции нужны только тиски и ворот с длинным рычагом. При ручном исполнении операция потребует больших усилий. В результате получают прут, равномерно закрученный вокруг собственной оси. Можно установить в тиски 2 изделия и обвить их одно вокруг другого. Так делают, например, крайние опоры балконных ограждений.

Операция протяжки состоит в перемещении заготовки между роликами, вследствие чего происходит ее сдавливание. В большинстве случаев данным методом концам прутьев придают заостренную форму.

Чеканку по индивидуальному заказу выполняют вручную с помощью молотка. В серийном производстве используют штамп. Механизм выдавливает рисунок подвижной частью — пуансоном.

Кручение — один из способов ковки.

Отличия холодной ковки от других способов металлообработки

Помимо данного метода, для производства металлических изделий применяют:

- Литье.

Сплав нагревают до жидкого состояния и заливают в формы.

Сплав нагревают до жидкого состояния и заливают в формы. - Механическую обработку (с помощью режущего инструмента). Заготовку обтачивают, сверлят, строгают и т.д.

- Горячую ковку и штамповку. Заготовка подвергается ударному воздействию в нагретом состоянии.

Таким образом, отличия холодной обработки от альтернативных способов состоят в следующем:

- Заготовку предварительно не нагревают.

- Ее целостность и структура не нарушаются. Требуемая форма достигается путем холодной обработки под действием внешней силы.

Преимущества и недостатки

К достоинствам технологии относят:

- Низкую стоимость. Она объясняется малыми затратами энергии и труда.

- Отсутствие требований в части квалификации исполнителя. Если горячая ковка доступна только профессиональному кузнецу с развитыми навыками и при наличии мощной печи, то холодной может заниматься любой желающий, притом в домашних условиях.

- Высокие эстетические достоинства.

Ворота, решетки и прочие изделия смотрятся дорого, благородно и привлекательно; издали они походят на кованые.

Ворота, решетки и прочие изделия смотрятся дорого, благородно и привлекательно; издали они походят на кованые. - Высокую скорость изготовления. Набор элементов для ворот можно выполнить за полдня. Для их изготовления ручной горячей ковкой потребуется неделя.

- Возможность создавать оригинальные изделия, по-разному комбинируя типовые элементы.

Недостатки:

- Ограниченный набор исходных материалов и конечных форм. По этой причине изготовленные данным методом предметы не могут сравниться в художественной ценности с полученными традиционной горячей ковкой.

- Потребность в специальном оборудовании.

Специальное оборудование — один из недостатков холодной ковки.

Инструменты и материалы для холодной ковки

Мастер должен располагать следующим:

- Специальными станками.

- Сварочным аппаратом. Применяется для сборки декоративных элементов в единую композицию.

- Болгаркой с диском «по металлу». Ею прокат нарезают на заготовки.

- Струбцинами или другими приспособлениями для неподвижной фиксации элементов перед сварочными работами.

- Щеткой с металлическим ворсом.

- Молотком.

- Кистью для нанесения эмали. Низкоуглеродистая сталь нуждается в защите от коррозии.

- Рулеткой.

Используют материалы:

- Стальной прокат: прут, полосу, лист.

- Плавящиеся электроды с покрытием. Конструкция не относится к ответственным, поэтому подойдут рутиловые расходники типа МР-3.

- Эмаль для наружных работ.

Оборудование для холодной ковки

Элементы изготавливают на нескольких станках. Название каждого устройства соответствует выполняемой с его помощью операции.

Улитка

Данное оборудование предназначено для завивки заготовки в плоскую спираль. В самом простом исполнении представляет собой массивный стол с закрепленным на нем шаблоном из толстой стальной полосы.

Зафиксировав конец заготовки в центре, ее деформируют гибочным рычагом.

В усложненном варианте шаблон выполнен из нескольких шарнирно скрепленных звеньев и установлен на вращающемся столе. Прижим заготовки осуществляет ролик. По мере вращения вала шаблон постепенно разгибается.

Кузнечный станок Улитка.

Гнутик

Данный станок изгибает прокат под нужным углом. Он состоит из следующих компонентов:

- Станины.

- Неподвижных упоров с прижимными роликами для фиксации заготовки.

- Направляющих.

- Перемещающегося по ним подвижного упора.

- Винтового механизма.

На подвижном упоре крепят накладку с профилем, соответствующим требуемой форме изгиба. Необходимое усилие создается винтовым механизмом.

Поворачивая стол с закрепленной на нем заготовкой, можно получать любые плоские и пространственные фигуры.

Кузнечный станок Гнутик.

Волна

Конечное изделие представляет собой скругленный зигзаг. Главными элементами станка являются центральный и обводной ролики, последний установлен на водиле. Также можно дооснастить «улитку» либо использовать «гнутик», вооружив подвижный упор накладкой соответствующего профиля.

Также можно дооснастить «улитку» либо использовать «гнутик», вооружив подвижный упор накладкой соответствующего профиля.

Ручной станок для ковки Волна.

Фонарик

Станок скручивает сразу несколько стержней, установленных по кругу. В результате получается пространственная конструкция цилиндрической формы со спиральными стенками. На станине закреплены упор с фиксатором и подвижный ворот.

Кузнечный станок для ковки Фонарик.

Глобус

С помощью данного станка изготавливают арочные перекрытия и другие изделия в виде дуги с большим радиусом. Заготовку обжимают по шаблону гибочным рычагом с подвижным роликом.

Данный станок применяют для серийного производства. В единичном количестве дуги можно изготовить на «гнутике».

Кузнечный станок Глобус.

Твистер

Устройство закручивает заготовку вокруг продольной оси. Для этого один ее конец жестко фиксируют, а второй вращают подвижным воротом. Этот узел может перемещаться вдоль заготовки, что позволяет регулировать шаг спирали.

Станок Твистер.

Где можно купить

Приобрести приспособления для холодной формовки можно в интернет-магазинах, например «Все инструменты». Качественные ручные станки предлагает компания «Невское оборудование».

Крупный производитель профессиональных инструментов — ООО «Технодор». Оно реализует продукцию через собственный интернет-магазин.

Также в сети продают готовые декоративные элементы, выполненные методами холодной деформации.

Самодельное оборудование для холодной ковки

Станки можно изготовить самостоятельно. Начинающему мастеру в первую очередь следует обзавестись «улиткой», так как спирали и завитки являются наиболее востребованным декоративным элементом. Меняя радиус изгиба и число навивок, можно с помощью только этого станка создать множество красивых оригинальных изделий.

Что потребуется

Для холодной деформации стальных заготовок нужны большие усилия. Поэтому все компоненты станка должны быть прочными и массивными. Для их изготовления используют следующие материалы:

Для их изготовления используют следующие материалы:

- Столешницу — лист толщиной от 10 мм.

- Гибочный рычаг — профилированную трубу сечением 40х25х3 (мм). Допускается применение изделия со стенкой в 2 мм.

Некоторые части невозможно изготовить на дому. Примеры:

- Станина и подвижный упор «гнутика». Материалом служит высокопрочная сталь, поэтому для изготовления нужны фрезерный и сверлильный станки.

- Центральный и обводной ролики «волны». Испытывают большие нагрузки, поэтому изготавливаются из инструментальной стали. Для ее обработки тоже требуется промышленное оборудование.

Такие детали следует заказать на производственном участке с хорошим парком металлообрабатывающих станков.

Изготовление станка

Приспособление «улитка» делают в следующей последовательности:

- Из листовой стали вырезают круглую столешницу.

- В центре приваривают ножку из толстостенной трубы с кронштейнами для крепления к полу.

Для придания устойчивости ее можно усилить подкосами.

Для придания устойчивости ее можно усилить подкосами. - Устанавливают гибочный рычаг. Одним концом его крепят к ножке так, чтобы оставалась возможность вращения. С другой стороны рычаг оснащают прижимными роликами на подшипниках.

- На столешнице крепят шаблон из толстой полосы. Он должен повторять форму будущей детали с небольшим допуском (определяется опытным путем). К шаблону приваривают штифты, а в столешнице под них сверлят отверстия. Такой способ фиксации позволит изготавливать элементы с разным радиусом закругления.

Крепление гибочного рычага к ножке станка можно выполнить 2 способами:

- С помощью подшипника. Это наилучший вариант, он обеспечивает легкое вращение.

- Посредством втулки, выполненной из трубы большего диаметра. Снизу наваривают поддерживающее кольцо. В этом случае вращение рычага потребует больших усилий, но при наличии смазки операция будет доступна даже человеку средней комплекции.

Создание узоров для изделий своими руками

Для выбора оптимального варианта компоновки декоративных элементов рекомендуется просмотреть фото в интернете. Взяв за основу понравившийся узор, его дополняют и видоизменяют в соответствии с собственными идеями.

Будущее изделие рекомендуется вычертить на ровной поверхности мелом в масштабе 1:1. Может выясниться, что на бумаге или экране компьютера узор смотрится привлекательно, а в реальном размере — нет. Для облегчения процесса переноса на плоскость можно изготовить бумажные модели завитушек и других элементов.

Стили и элементы

Узоры делятся на виды:

- геометрические;

- растительные;

- животные.

В первой группе различают несколько стилей:

- Романский. Отличается строгостью линий и большим количеством однотипных элементов. При компоновке орнамента соблюдают симметрию.

- Готический.

Содержит в большом количестве элементы, направленные вверх: стрельчатые арки, пики, острые шипы и т.д. Спирали и завитки делают раздвоенными, напоминающими стебель растения. Прямые линии прутьев дополняют фонариками.

Содержит в большом количестве элементы, направленные вверх: стрельчатые арки, пики, острые шипы и т.д. Спирали и завитки делают раздвоенными, напоминающими стебель растения. Прямые линии прутьев дополняют фонариками. - Барокко. Характеризуется пышными ажурными орнаментами. Геометрические узоры дополняют растительными элементами — листьями и цветами.

- Ренессанс. В этом стиле преобладают округлые, плавные линии. Встречается относительно редко.

- Ампир. Данный стиль, наоборот, предполагает наличие большого количества длинных гладких прутьев. Даже завитки выполняют вытянутыми со спиралями на концах.

Методами холодной формовки чаще всего изготавливают следующие детали:

- Завитки. Применяются чаще всего. Имеют различную форму, например, бывают S- и С-образными. Второй вариант называют волютой.

- Спирали. Бывают плоскими и пространственными, одинарными и двойными.

- Крутени. Прут или полоса, скрученные вокруг собственной продольной оси.

- Пики. Заостренный элемент на конце прута.

- Чеканку. Изготовленная из тонкого металла имитация листа, лепестка, цветка или животного.

- Кольца.

Формирование орнамента

Элементы складывают на ровной поверхности в узор и соединяют одним из следующих способов:

- Сваркой.

- Художественными хомутами (заклепками).

Второй вариант применяют в местах, где сварной шов невозможно сделать незаметным. Заклепки делают фигурными, так что они гармонично дополняют узор.

Сварные швы после удаления шлака выравнивают болгаркой, вооруженной шлифовальным диском. Им же обрабатывают весь орнамент перед покраской.

Лучше делать самому или покупать готовую аппаратуру

Для выполнения разовых работ целесообразно изготовить станки своими руками. Они обойдутся в несколько раз дешевле покупных.

Для серийного производства следует обзавестись профессиональным оборудованием, изготовленным в заводских условиях. Затраты на него будут оправданы высоким качеством и большим ресурсом.

Затраты на него будут оправданы высоким качеством и большим ресурсом.

Холодная ковка металла – это обработка различных видов металла

Автор perminoviv На чтение 5 мин. Опубликовано

Холодная ковка – это особый способ обработки металла, который осуществляется без нагрева заготовки.

- Технология холодной ковки металла

- Оборудование для холодной ковки

- Области применения

- Преимущества и недостатки холодной ковки

Холодная ковка металла, используется гораздо чаще благодаря тому, что эта технология имеет менее трудоемкий процесс и более экономичные затраты в отличие от горячей ковки.

Суть холодной ковки заключается в том, что изгибание металлических прутов происходит в основном благодаря специальным ручным инструментам и некоторым станкам.

Технология холодной ковки значительно повышает прочность металла и его устойчивость к повреждениям. Это связанно с процессом прессования металла. Благодаря этому изделия, изготовленные по данной технологии, отличаются своей долговечностью.

Это связанно с процессом прессования металла. Благодаря этому изделия, изготовленные по данной технологии, отличаются своей долговечностью.

Ещё одной особенностью холодной ковки является создание трафаретов, для серийного и точного выпуска определённых деталей.

Этапы изготовления кованых изделий:

- Этап создания эскиза будущего изделия. На данном этапе, необходимо рассчитать точные размеры изделия, его форму и декоративные элементы. Благодаря эскизу, будет точно понятно, сколько материалов и какие инструменты нужны для производства.

- После приобретения всех материалов и настройки инструментов можно приступать к созданию отдельных элементов. На этом этапе все ограничивается только фантазией мастера. Главное сверяться с эскизом целой заготовки, что бы ничего не упустить.

- После создания всех необходимых элементов, можно приступать к созданию общего изделия, путём сварочных работ.

- Последний этап – приведения изделия в достойный вид. Необходимо зачистить сварочные швы и покрасить получившееся изделие.

Перед покраской рекомендовано покрыть изделие грунтовкой.

Существует три основных направления холодной ковки: гибка, чеканка и прессование.

Оборудование для холодной ковки

Многие задаются вопросом: «что нужно для холодной ковки металла в домашних условиях?».

Основным оборудование для холодной ковки, принято считать ручные инструменты, сварочный аппарат, электроинструменты и основные станки.

Ручной инструмент, это различные щипцы, молотки, кувалды, наборы напильников, тиски.

Электроинструмент:

- Важнейший электроинструмент – сварочный аппарат постоянного и переменного тока.

- Болгарка – для разрезания металла и зачистки швов.

- Дрель или перфоратор – необходим для сверления метала. Обязательно наличие реверса.

- Машинка для шлифовки труднодоступных мест.

Список и описание так называемых «станков» для холодной ковки:

- Улитка – приспособление, с помощью которого можно создавать изделия в форме спирали.

Максимальный диметр обрабатываемого прута не более 12 мм. Если же изготовить станок своими руками, можно обрабатывать больший диаметр.

Максимальный диметр обрабатываемого прута не более 12 мм. Если же изготовить станок своими руками, можно обрабатывать больший диаметр. - Гнутик – с помощью этого приспособления, можно сгибать под нужным углом металлические прутья и трубки.

- Волна – благодаря этому приспособлению можно создавать аналогичные названию изделия. С помощью оснастки, можно обрабатывать различные заготовки (трубы, пруты, шестигранники).

- Твистер – данное приспособление, необходимо для создания закрученных изделий вдоль продольной оси. Обязательный инструмент для проведения художественной ковки.

- Фонарик – это приспособление для переплетения металлических прутов, для создания определённых изделий.

- Объёмник – приспособление, для создания объёмных узоров на изделии.

- Шаблон – приспособления для создания дуг и кругов.

Все приведённые «станки», отличаются простотой в использовании. Однако если запускать своё производство, то рано или поздно придётся приобретать профессиональные многопрофильные станки, работающие от электродвигателей.

Так желательно обзавестись прессом для металла.

Многие профессиональные кузнецы, советуют создавать данные станки самостоятельно.

Не стоит приобретать многофункциональные приспособления, они гораздо быстрее выйдут из строя, чем узконаправленные станки.

Области применения

Технология холодной ковки металла, пользуется большой популярность благодаря своей простоте и экономичности. Так же с помощью холодной ковки, можно быстро создавать внушительных размеров изделия.

В большинстве случаев, методом холодной ковки обрабатывают металлически пруты и трубы небольшого сечения.

Самые распространенные изделия по технологии холодной ковки:

- Различные заборы и ограждения

- Декоративная мебель для участка

- Охранные решётки на окна и двери.

- Решётки для каминов

- Разнообразная кованая фурнитура

- Декорирование жилых помещений

Изделия, изготовленные по технологии холодной ковки, создадут богатый вид вашего дома или загородного участка. Основным плюсом в оформлении участков и парковых зон, является устойчивость к природным явлениям. Не требуется дополнительный уход для изделий холодной ковки. Достаточно раз в два года окрашивать поверхность изделия.

Основным плюсом в оформлении участков и парковых зон, является устойчивость к природным явлениям. Не требуется дополнительный уход для изделий холодной ковки. Достаточно раз в два года окрашивать поверхность изделия.

Во время создания более благородного внешнего вида, изделия покрывают различными видами напыления.

Для создания данных изделий, потребуется изучить весь процесс изготовления от начала до конца и освоится в работе с необходимыми приспособлениями и электроинструментами.

При холодной ковке, температура металла остаётся в районе комнатной или ниже. При этом происходит пластическая деформация металла. Под воздействием внешних сил, металл приобретает такие преимущества, как: повышение прочности и твёрдости, а так же приобретение защиты от коррозии. В большинстве случаев, для холодной ковки используют низкоуглеродистые виды металла.

Преимущества и недостатки холодной ковки

Преимущества холодной ковки металла:

- Не требуется высокотемпературный нагрев обрабатываемых заготовок

- Прочность поверхностей изделий холодной ковки, гораздо выше, чем у таких же изделий горячей ковки

- Точность выполнения работ при холодной ковке, превосходит горячую ковку

- Не требуется дальнейшей обработки после изготовления предмета

- Высокая производительность, благодаря возможности серийного производства.

- Оборудование для холодной ковки можно установить в любом помещение

- Возможность старения изделий

- Простота в использовании оборудования.

- Экономичность.

Холодная ковка метала, всё чаще и чаще становится вариантом хобби для владельцев своих участков и загородных домов.

Однако у этой технологии есть и свои недостатки:

- В процессе обработки заготовок, необходимо затрачивать значительные усилия для деформации металла

- Наличие специализированного оборудования

- Металл утрачивает свойство гибкости

- Необходим чистый металл

- Простота изготавливаемых изделий. Отсутствует уникальность ручной работы, как при горячей ковке

Если заниматься технологией холодной ковки в роли хобби, после накопления необходимого опыта, можно попытаться открыть собственно дело в данной сфере.

При хорошем владении данной технологии и развитой фантазией, можно создавать поистине прекрасные изделия.

Холодная ковка

Металл люди научились обрабатывать очень давно, и если долгое время практически единственным способом производства кованых изделий была горячая ковка, то в современном мире появилось такое понятие, как холодная ковка. Изделия из металла широко применяются в быту, поскольку они практичны, долговечны, красивы и используются в самых разных сферах деятельности. Кованые решетки, ограды, заборы защищают жилище и придают индивидуальность. Ковка для камина является неотъемлемой частью интерьеров загородных домов и усадеб. Кованые цветы и изделия декора из ковки во все времена считались оригинальным и дорогим подарком. Кованая мебель отлично смотрится как в саду, так и в помещении, на веранде, в общественных местах. Сложно представить городские парки и площади без красивых кованых скамеек, кованых фонарей, кованых кашпо под цветы.

Подробная информация от производителя оборудования для холодной ковки на странице Кузнечное оборудование для холодной ковки

Ковка – один из способов обработки металлов давлением, при котором инструмент оказывает многократное прерывистое воздействие на заготовку, в результате чего она, деформируясь, постепенно приобретает заданную форму и размеры.

Художественная ковка металла

Кованые узоры поражают воображение изящностью линий и разнообразием деталей. Любые стили легко воплотить в металле, потому что это податливый пластичный материал, способный приобретать любые формы. Изменение формы металлических деталей можно добиться посредством нагрева и обработки заготовки на наковальне при помощи молота. Кузнечное искусство высоко ценилось, а кузнечных дел мастера пользовались уважением. Сейчас не так много осталось истинных мастеров, готовых бережно сохранять секреты древнего ремесла. Все чаще на смену горячекованным дорогостоящим изделиям приходят аналоги, выполненные методом холодной ковки. Все дело в том, что изделия холодной ковки не требуют особых навыков, освоить холодную ковку под силу любому человеку, если у него есть творческая жилка.

Все дело в том, что изделия холодной ковки не требуют особых навыков, освоить холодную ковку под силу любому человеку, если у него есть творческая жилка.

Художественная ковка — изготовление кованых оград, кованых декоративных украшений, кованой мебели и других кованых изделий, обладающих свойствами художественных произведений. В лучших образцах художественной ковки громоздкие и тяжелые по своей сути металлические изделия порождают у зрителей иллюзию ажурной легкости.

Метод холодной ковки

Для изготовления простейшего кованого изделия методом холодной ковки потребуется металлопрокат – полоса или пруток, ручные станки для холодной ковки, сварочный аппарат, грунт и краска для защиты готового продукта. Работу можно выполнять в любом небольшом помещении, к примеру, в гараже или сарае. Каждая оснастка для холодной ковки позволяет выполнять один или несколько стандартных кованых элементов. Любой узор состоит из таких элементов. Перед тем, как приступить к работе, необходимо выбрать узор и сделать эскиз будущего кованого изделия. В некоторых случаях, чтобы усложнить конструкцию, можно дополнительно использовать готовые штампованные металлические элементы декора – кованые листья, гроздья винограда, балясины, цветы, шарики и т.д.

В некоторых случаях, чтобы усложнить конструкцию, можно дополнительно использовать готовые штампованные металлические элементы декора – кованые листья, гроздья винограда, балясины, цветы, шарики и т.д.

Гибка – операции ковки, горячей и холодной штамповки, посредством которых придаётся изогнутая форма всей заготовке или её части, осуществляется деформация заготовки по определенному контуру. В процессе гибки различные части заготовки деформируются по-разному: внешняя часть растягивается, а внутренняя сжимается.

Чтобы выполнить элемент холодной ковки, заготовку помещают в станок и посредством некоторого физического усилия придают ей необходимую форму, это может быть завиток, кручение, круг, полукруг, волна. Скрепить кованые элементы в единую композицию можно с помощью сварочного аппарата. Швы необходимо делать аккуратно, стараясь не испортить заготовку. Впоследствии швы шлифуют, чтобы сделать их незаметными. Изделие покрывают грунтом и красят. Очень эффектно смотрится покраска с применение двух или нескольких цветов. К примеру, черный узор можно сочетать с золотистыми или серебристыми элементами декора. Методом холодной художественной ковки можно делать практически любые типы кованых изделий. Но в чем главное отличие холодной и горячей ковки?

Очень эффектно смотрится покраска с применение двух или нескольких цветов. К примеру, черный узор можно сочетать с золотистыми или серебристыми элементами декора. Методом холодной художественной ковки можно делать практически любые типы кованых изделий. Но в чем главное отличие холодной и горячей ковки?

Особенности холодной ковки

Холодная ковка металла — одна из разновидностей изготовления изделий, при которой предмет остается холодным, его обрабатывают молоточками и другими инструментами. Поскольку при холодной ковке металл не подвергается температурным воздействиям, она преобладает над остальными видами ковки.

Холодная ковка позволяет выполнять изделия быстро, на поток, причем легко можно получить абсолютно одинаковые элементы и изделия, которые будут идентичны друг другу. Дополнительно ускорить процесс работы можно с помощью автоматических станков для холодной ковки, которые чаще используют на крупных производствах для реализации масштабных проектов.

Горячая ковка — трудоемкий процесс, причем даже один кузнец не гарантирует, что сможет сделать абсолютно одинаковые кованые элементы. Каждое изделие ковки уникально. Горячую ковку чаще применяют для изготовления оригинальных произведений искусства, которые можно продавать на аукционах или в коллекции истинных ценителей.

Изделия холодной ковки благодаря невысокой цене вполне вписывают в нишу ширпотреба, при этом смотрятся в большинстве случаев не хуже горячекованных изделий.

Холодная ковка металла как бизнес

Благодаря холодной ковке практически каждый может себе позволить кованый подсвечник или набор для камина, причем не просто купить, а сделать своими руками. Это может быть обычное хобби, когда изделия изготавливают в основном для личных нужд или в подарок друзьям и родным, или небольшой бизнес, который способен приносить стабильный доход. Минимум вложений — и вот вы уже владелец собственной студии, где рождаются великолепные кованые скульптуры, подставки под цветы, калитки и перила. Даже, если не хватает художественного таланта, чтобы создать узор, его можно посмотреть в журнале или книге, на фотографии или в саду у друга, а потом воплотить идею в жизнь, дополнив своей индивидуальностью. Тем и хороша ковка, что позволяет в полной мере проявить фантазию, не ограничивая воображение.

Даже, если не хватает художественного таланта, чтобы создать узор, его можно посмотреть в журнале или книге, на фотографии или в саду у друга, а потом воплотить идею в жизнь, дополнив своей индивидуальностью. Тем и хороша ковка, что позволяет в полной мере проявить фантазию, не ограничивая воображение.

Холодная ковка металла

Очень красиво смотрятся ворота с коваными деталями или камины, заборы, решетчатые окна и двери, элементы мебели, декоративные изделия в помещении и на территории загородного дома. Такие мелкие детали обычно делают из металла, который обрабатывается методом холодной ковкой.

При таком методе обработки металла, заготовки на мелкие изделия или детали для соединения не нагревают. А сырьем для них служит железо или мягкая сталь, которое, при необходимости, может сшиваться сварочным аппаратом.

Холодная или художественная ковка выполняется при помощи кувалд, автоматических молотов, гидравлических прессов (метод штамповки) или вручную. Часто для их изготовления делают специальные шаблоны, которые могут использоваться даже в серийном производстве. Этот метод выполнения художественных металлических изделий считается наименее трудозатратным и быстрым, поэтому себестоимость таких деталей не очень высокая.

Часто для их изготовления делают специальные шаблоны, которые могут использоваться даже в серийном производстве. Этот метод выполнения художественных металлических изделий считается наименее трудозатратным и быстрым, поэтому себестоимость таких деталей не очень высокая.

Метод холодной ковки для изготовления изделий имеет несколько преимуществ перед горячим. Одно из главных его достоинств — экономичность. Производитель, имея на вооружении широкие возможности технологии, изготавливает качественные и красивые детали, которые ценятся сегодня достаточно высоко.

А благодаря специальным шаблонам, можно заняться тиражированием кованых деталей, при этом их себестоимость не возрастет. Поэтому изготовленные таким образом детали, будут иметь вполне умеренную и стабильную стоимость. Их цена зависит лишь от стоимости чернового сырья. Такой металл можно приобрести уже в заготовках на металлургических комбинатах. Для холодной ковки подойдет черновая труба, квадрат, профиль, и т. д.

д.

Работая методом горячей ковки, для того чтобы заготовка стала более мягкой и приобрела нужную форму, ее поддают обработке высокими температурами. Но холодная ковка металла не требует ее предварительного нагрева. Только в исключительных случаях металл нагревают в некоторых местах. Обычно, это стыки или швы, где под действием температуры сглаживают неровности или шероховатости.

Виды

Чтобы изготовить художественные детали или элементы из металлических заготовок, существует несколько методов холодной ковки. Но главными являются два: штамповка и вальцовка.

1. Штамповка. Она используется при работе с листовым металлом. Чтобы придать заготовке определенную форму, вид или объем, используют пресс, который специально настраивают на определенную деформацию листа.

2. Вальцовка. Материалом для нее может быть профильная труба, квадрат, прутья или полоса. Инструмент: станок со сменными валами, настраиваемые на определенную форму заготовки, которая должна получиться на выходе из него. Такие станки имеют достаточно высокую пропускную способность, если пересчитать количество готовых деталей за определенное время.

Такие станки имеют достаточно высокую пропускную способность, если пересчитать количество готовых деталей за определенное время.

Сегодня холодную ковку все чаще стали использовать дизайнеры для реализации своих идей при создании интерьера или ландшафтном проектировании. Процесс изготовления деталей таким методом дает возможность вырезать или выгибать заготовки по определенному лекалу. Поэтому производители, вырабатывая большое количество одинаковых кованых деталей, не повышают их цены. Именно это учитывают дизайнеры для снижения стоимости готового проекта.

Для холодной ковки чаще всего используют металлы с заниженным уровнем в нем углерода (0,22%). А чтобы улучшить свойства металла, в него могут вводиться примеси мышьяка, фосфора, меди, никеля и т. д.

Учитывая такие достоинства метода холодной ковки изделий, сегодня многие начали заниматься этим в домашних условиях. Из рук таких мастеров можно получить совершенно уникальные элементы для дома или сада. Ведь у каждого из них свои идеи художественных элементов, а зачастую совершенно оригинальные и неожиданные. Тем более что все они — довольно тонкая работа, ведь для ручного производства не используются заготовки из толстого металла.

Ведь у каждого из них свои идеи художественных элементов, а зачастую совершенно оригинальные и неожиданные. Тем более что все они — довольно тонкая работа, ведь для ручного производства не используются заготовки из толстого металла.

Сравнение холодной штамповки и горячей штамповки — соображения, преимущества и недостатки

Производственный процесс холодной штамповки

Преимущества холодной штамповки

Недостатки холодной штамповки

Производственный процесс горячей штамповки

Преимущества горячей штамповки

Недостатки горячей штамповки

Фактор затрат

Экономическая эффективность при холодной штамповке

Экономическая эффективность горячей штамповки

Основное различие между холодной и горячей штамповкой

Ковка — это производственный процесс, во время которого твердофазной металлической заготовке формируют путем приложения к ней сжимающих усилий. В зависимости от температуры, при которой она выполняется, ковка классифицируется на « горячая », « теплая » и « холодная ». Машины, используемые для сжатия и деформации материала на высокопрочные детали, можно разделить на следующие категории:

В зависимости от температуры, при которой она выполняется, ковка классифицируется на « горячая », « теплая » и « холодная ». Машины, используемые для сжатия и деформации материала на высокопрочные детали, можно разделить на следующие категории:

- Ковочные машины с вращательными движениями: продольные и радиальные прокатные станы

- Комбинация прессов с поступательным и вращательным движением: орбитальная ковка и флопрядение

Важно отметить, что процесс изготовления поковок полностью отличается от процесса литья , когда расплавленный материал заливается в форму.Еще одно существенное отличие от других методов производства, таких как литье и механическая обработка, заключается в том, что ковка улучшает механические свойства материала, улучшая его зернистую структуру, обеспечивая хорошую текучесть зерна и делая его более жестким и прочным.

Производственный процесс холодной штамповки осуществляется при комнатной температуре. Заготовку сжимают между двумя штампами до тех пор, пока она не примет их форму. Чтобы доставить законченный, готовый к установке компонент, технология включает в себя прокатку, вытяжку, прессование, прядение, выдавливание и высадку.Экструзия методом холодной штамповки является одним из наиболее распространенных методов производства, широко используемых при производстве автомобильных компонентов .

Холоднокованые детали Преимущества холодной штамповки Производители могут предпочесть холодный процесс горячей штамповки; с детали холодной ковки практически не требуют отделочных работ. Поскольку все прутки перед ковкой отжигаются, нет необходимости во вторичной термообработке перед механической обработкой. Еще одно существенное преимущество — это экономия материала, достигаемая за счет почти чистой формы. Начальный вес заготовки равен конечному весу холоднокованой детали. Холоднокованые детали обеспечивают хороший уровень достижимой точности размеров и отличное качество поверхности.

Еще одно существенное преимущество — это экономия материала, достигаемая за счет почти чистой формы. Начальный вес заготовки равен конечному весу холоднокованой детали. Холоднокованые детали обеспечивают хороший уровень достижимой точности размеров и отличное качество поверхности.

Экономических преимуществ в сочетании с высокой производительностью и длительным сроком службы штампа более чем достаточно, чтобы убедить многих производителей в том, что холодная штамповка является для них лучшим вариантом.

Недостатки холодной штамповки В зависимости от требований производителя некоторые характеристики холодной штамповки могут оказаться недостатками; е.грамм. Только простые формы в больших объемах могут быть сформированы. Достижимые уровни деформации и степень деформации намного более ограничены по сравнению с штамповкой. Поэтому, если заказчик ищет конкретный компонент, изготовленный по индивидуальному заказу, холодная штамповка не будет лучшей альтернативой.

Вторым более значительным недостатком является то, что холоднокатаные металлы менее пластичны, что делает их непригодными для определенных конфигураций. Кроме того, из-за зернистой структуры, придающей материалу прочность, могут возникать остаточные напряжения.

Важно отметить, что экструзия холодной штамповки, например, требует также термической обработки для устранения возможных трещин, затвердевания трещин или стропил.

Как следствие вышеизложенного, холодная ковка не может использоваться для всех марок сталей, особенно для тех, которые имеют низкую пластичность или чувствительность к деформационному упрочнению. Например, низколегированная сталь с содержанием углерода более 0,05% не подходит для холодной ковки.

Производственный процесс горячей штамповки Производственный процесс горячей штамповки выполняется при экстремально высоких температурах (до 1150 ° C для стали, от 360 до 520 ° C для сплавов, от 700 до 800 ° C для медных сплавов). Эта температура необходима для того, чтобы избежать деформационного упрочнения металла при деформации. Штамповка — это наиболее распространенный производственный процесс горячей штамповки, при котором материал сжимается в прессе между инструментом и поверхностью штампа.

Эта температура необходима для того, чтобы избежать деформационного упрочнения металла при деформации. Штамповка — это наиболее распространенный производственный процесс горячей штамповки, при котором материал сжимается в прессе между инструментом и поверхностью штампа.

Высокая температура во время горячей штамповки обеспечивает максимально возможный уровень деформации материала и доступ к сложной трехмерной геометрии.Компоненты, изготовленные методом горячей ковки, обладают повышенной пластичностью, что делает их желательными для многих конфигураций. Кроме того, горячая ковка как метод более гибкая, чем холодная ковка, поскольку детали можно изготавливать по индивидуальному заказу.

Превосходное качество поверхности позволяет выполнять широкий спектр отделочных работ, таких как полировка, нанесение покрытий или окраска, в соответствии с конкретными потребностями клиентов. Материалы для горячей штамповки доступны во всем мире, что положительно сказывается на их окончательной цене.

Материалы для горячей штамповки доступны во всем мире, что положительно сказывается на их окончательной цене.

Свойства горячекатаных металлов достигаются последующей термообработкой, при которой материал закаливается до 1000 ° C, а затем возвращается к 500 ° C.Это требует дополнительных затрат, которых можно избежать при использовании холодной ковки (за исключением некоторых случаев, таких как размягчение, отжиг или релаксация).

Менее точные допуски на размеры — еще один возможный недостаток компонентов горячей штамповки по сравнению с компонентами холодной штамповки. Процесс охлаждения также следует проводить в особых условиях; в противном случае существует опасность деформации. Кроме того, зернистая структура кованых металлов может различаться, и всегда существует возможность реакции между атмосферой и заготовкой.

Фактор затрат Производственный процесс — сложный процесс, на который могут влиять многие факторы, такие как поставщики, оборудование, стили управления, спрос клиентов и т. Д. Чем интенсивнее процесс, тем больше вероятность нарушения процесса и изменения окончательной цены. . Однако есть 4 важных фактора, которые определяют окончательную цену кованого компонента. Это:

Д. Чем интенсивнее процесс, тем больше вероятность нарушения процесса и изменения окончательной цены. . Однако есть 4 важных фактора, которые определяют окончательную цену кованого компонента. Это:

- Количество использованного материала;

- Затраты на ковку, такие как электричество, инвестиции, инструменты и т. Д .;

- Термическая обработка после ковки;

- Дополнительные операции, такие как дробеструйная обработка или контроль качества.

Оптимизация затрат при холодной штамповке начинается с сырья. При необходимости его можно приобрести напрямую, с включенным отжигом и пилингом, что делает заготовки готовыми к процессу. Поскольку количество сырья для холодной ковки ограничено, они, следовательно, более дороги. Чтобы свести к минимуму стоимость производства, для небольших деталей предпочтительна проволока для холодной высадки.

Для достижения максимальной рентабельности сам производственный процесс должен управляться с использованием отличных ноу-хау всех задействованных инструментов и методов. Например, большие партии холодно прессованных компонентов производятся на высокоскоростных механических прессах, а сложные детали и небольшие партии — на гидравлических.

Например, большие партии холодно прессованных компонентов производятся на высокоскоростных механических прессах, а сложные детали и небольшие партии — на гидравлических.

Эффективная система смазки имеет решающее значение для успешного применения любой холодной штамповки. Все детали должны иметь цинк-фосфатное или полимерное покрытие. На многопозиционных прессах требуется дополнительная смазка специальным кузнечным маслом. Хорошая система смазки гарантирует высокое качество готовой детали и исключает дополнительные расходы на возможные поломки во время процесса.

Экономическая эффективность горячей штамповкиМинимизация затрат на электроэнергию при горячей штамповке — постоянная забота каждого производителя. Их можно оптимизировать, если использовать индуктор и заготовку с соответствующими диаметрами и установить гибкую многоступенчатую систему нагрева.

Автоматизация всех задействованных кузнечных прессов важна для рентабельности производственного процесса горячей штамповки, особенно в отраслях, где требуются большие объемы производства, например, в автомобилестроении.

Все применяемые инструменты должны быть оптимизированы под следующие инновационные технологии:

Металлургия: консолидированный вакуум, порошковая металлургия

Перезагрузка

Термическая обработка

Обработка поверхности: азотирование, цементация и дуплексная обработка

Производственный процесс холодной штамповки увеличивает прочность металла за счет деформационного упрочнения при комнатной температуре. Напротив, процесс горячей штамповки предохраняет материалы от деформационного упрочнения при высокой температуре, что приводит к оптимальному пределу текучести, низкой твердости и высокой пластичности.

Наконец, производитель предпочел бы один процесс другому по экономическим, а не качественным причинам. Решение основывается на требуемых функциях желаемого компонента, отрасли, а также на том, массовое ли это производство или небольшой объем индивидуальных деталей.

Setforge обеспечивает холодную , горячую и горячую штамповку или комбинацию различных процессов для удовлетворения различных требований клиентов, оба выполняются в отличных условиях с использованием современного оборудования для достижения идеальных результатов.Мы тесно сотрудничаем с нашими клиентами, чтобы понять их конкретные потребности и найти наилучшее возможное решение.

Что такое холодная ковка | ChinaSavvy

Холодная штамповка, в отличие от горячей штамповки, деформирует металл ниже точки рекристаллизации — близкой к комнатной температуре или при комнатной температуре. Холодная ковка является предпочтительным методом ковки для более мягких металлов (например, алюминия), она менее дорога и позволяет изготавливать кованые детали, практически не требующие чистовой обработки.

Процесс холодной обработки, холодная ковка, включает в себя пруток, который вставляют в штамп, а затем сжимают его второй закрытой штампом.

Подобно процессу холодной высадки (разница в том, что для холодной штамповки используются вертикальные прессы вместо горизонтальных машин холодной высадки), заготовка сжимается между двумя штампами до тех пор, пока она не примет желаемую форму штампа.

Деформация происходит при комнатной температуре, вызывая изменение размера и формы металла. Обратите внимание, что этот метод ковки зависит от объема и обычно дополняет процессы холодной высадки, добавляя более сложные формы к заготовке, используемой в процессах холодной высадки.

Базовое оборудование, используемое для метода ковки, включает вертикальные прессы с полностью автоматической или ручной подачей. Также обратите внимание, что эти вертикальные прессы могут иметь гидравлический или механический привод.

Это надежный и экономичный процесс, некоторые детали, изготовленные с использованием холодной штамповки, включают детали для использования в автомобильной электротехнической промышленности, а также ассортимент, включающий:

- Детали для автомобильных сидений и генераторов (например, опоры).

- На других деталях используются разные типы шестерен.

- Детали для стартеров, такие как корпус соленоида трансмиссии, сердечник и плунжер, и это лишь несколько примеров).

- Детали мотоциклов, например, для магнето маховика.

- Полые детали с валами и стержнями.

- Детали, используемые для клапанов и переключателей.

- Холодная ковка также используется для производства антивибрационных крестовин и деталей.

Преимущества холодной ковки

Этот конкретный процесс ковки, как и горячая штамповка, предлагает производителям ряд преимуществ, в том числе:

- В процессах холодной ковки нагревание не требуется.

- Этот процесс ковки обеспечивает лучшую взаимозаменяемость, а также воспроизводимость.

- Достигается лучшее качество поверхности и сводятся к минимуму проблемы загрязнения.

- Холодная штамповка обеспечивает превосходный контроль размеров.

- Способность придавать формируемому металлу свойства направленности.

Недостатки холодной ковки

Холодная ковка имеет следующие недостатки:

- Создание нежелательного остаточного напряжения.

- Кованые металлы менее пластичны, и в процессе холодной ковки требуются более высокие усилия.

- Из-за того, что в этом процессе требуются более высокие усилия, требуется более тяжелое и мощное оборудование, а также более прочная оснастка.

- Хотя эти свойства могут придавать металлу свойства направленности, они могут быть вредными.

- Поверхности используемых металлов должны быть чистыми и без накипи.

- Из-за потери пластичности, которая сопровождает деформационное упрочнение, могут потребоваться промежуточные отжиги.

Вернуться на главную страницу: Металлическая поковка

Дополнительная рекомендуемая литература:

Холодная штамповка против горячей штамповки: за и против

Холодная ковка — важный процесс, используемый для придания формы и упрочнения металлов. Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки.

Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки.

Что такое ковка?

Ковка — это производственный процесс, в ходе которого цельнометаллическая заготовка деформируется, а затем изменяет форму с помощью сжатия.В отличие от других методов придания формы металлу, ковка дает создателю больший контроль над конечным результатом, поскольку зернистость металла деформируется, повторяя новую форму. Это означает, что кузнец может решить, какие части нового металлического предмета будут самыми прочными. В результате кованая деталь прочнее, чем такая же деталь, созданная путем литья или механической обработки.

Для ковки используются различные инструменты, в том числе более традиционные молот и наковальня, а также промышленное использование молотов, приводимых в действие электричеством, паром или гидравликой.Сегодня ковка в основном выполняется машинами на промышленном уровне и является мировой отраслью.