Цемент характеристики: Цемент М500: технические характеристики, применение

Технические характеристики цемента М400

На сегодняшний день цемент М400 является одним из самых распространенных в строительстве. Своей универсальностью он обязан хорошим техническим характеристикам и экономическому фактору.

Производство цемента М400

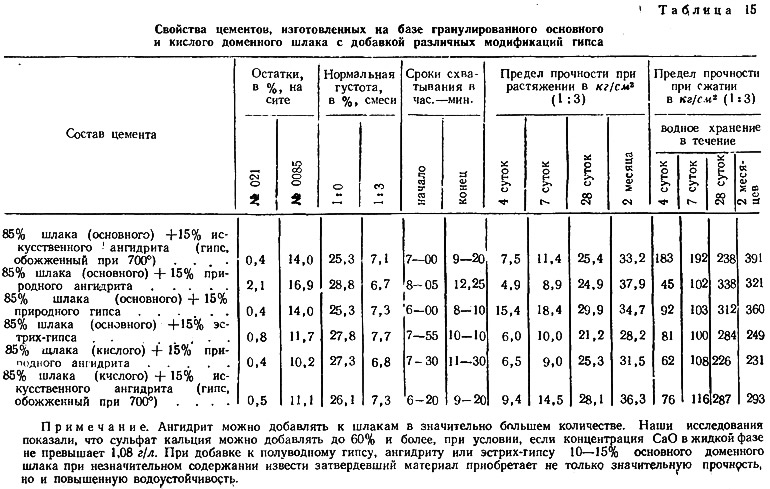

Данный стройматериал производится путем измельчения клинкера с дальнейшим введением гипса и специальных добавок. Обозначение М400 говорит о том, что после затвердевания он способен выдержать нагрузку в пределах 400кг/см2. Содержание гипса в составе цемента данной марки согласно ГОСТ 10178-85 не должно превышать 5%, при этом активные минеральные добавки могут составлять от 0 до 20% от общей массы и маркироваться Д0-Д20. Именно благодаря добавкам материал обретает водостойкие и антикоррозионные свойства, что объясняет возможность его применения в создании железобетонных конструкций, устойчивых к воздействию влаги.

Технические характеристики цемента М400

- высокая прочность;

- устойчивость к действию коррозии;

- морозоустойчивость;

- водостойкость;

- долговечность.

Благодаря высокой прочности данный материал нашел широкое применение в гидротехническом и транспортном строительстве, реализации подземных и наземных объектов, подводных сооружений, размещенных в минерализованных водах.

Особенно ярко проявляет цемент М400 технические характеристики в сульфатной среде. Он не подвержен коррозии, поэтому незаменим в приготовлении разных строительных смесей.

Разновидности материла:

- цемент М400 Д0 используется в возведении бетонных и железобетонных конструкций, которые будут часто контактировать с минеральными и пресными водами. Его также используют в изготовлении строительных растворов;

- цемент М400 Д5, благодаря наличию минеральных добавок, имеет улучшенные водостойкие и антикоррозионные свойства, что позволяет использовать его в изготовлении плит перекрытия, сборного фундамента, стеновых панелей и пр.

- цемент м400 Д20 (Д20Б) характеризуется высоким набором прочности в начальном периоде затвердевания.

Данный тип стройматериалов нашел свое применение в промышленном изготовлении железобетонных конструкций сборного типа. Из него изготавливают бордюрные и фундаментные блоки, дорожные и тротуарные плиты. Время затвердевания составляет 10-12 часов.

Данный тип стройматериалов нашел свое применение в промышленном изготовлении железобетонных конструкций сборного типа. Из него изготавливают бордюрные и фундаментные блоки, дорожные и тротуарные плиты. Время затвердевания составляет 10-12 часов.

Долговечность данного материала определяется количеством периодов замораживания и оттаивания. Для цемента М400 данная техническая характеристика равняется 100 циклам. Из него можно возводить объекты для эксплуатации в условиях Крайнего Севера, где температура воздуха достигает -80°С.

Высокая водостойкость данного материала обеспечивается за свет наличия специальных добавок. Из цемента М400 можно строить конструкции без внешней защитной отделки, которые на протяжении длительного периода времени будут выдерживать воздействие атмосферных осадков.

Производство цемента М400 осуществляется в соответствии с техническими нормами. Готовая продукция подвергается обязательному контролю качества.

Цемент м500 цена от производителя

Характеристики цемента М500

Купить цемент М500 от производителя с доставкой по Москве и области можно в нашем магазине. Этот материал является основой для любых строительных работ, он входит в состав огромного количества смесей, из него изготавливают сложные конструкции и несущие элементы. Можно сказать, что это самый распространённый строительный материал на нашей планете. При покупке оптом мы обязательно сделаем вам скидку!

Этот материал является основой для любых строительных работ, он входит в состав огромного количества смесей, из него изготавливают сложные конструкции и несущие элементы. Можно сказать, что это самый распространённый строительный материал на нашей планете. При покупке оптом мы обязательно сделаем вам скидку!

Маркировка

Цемент марки М500 очень нежный материал, чьи характеристики обеспечивают ему такую популярность среди строителей всего мира, но обратной стороной медали является то, что только при соблюдении условий хранения данный материал сохраняет свои свойства.

Классы прочности

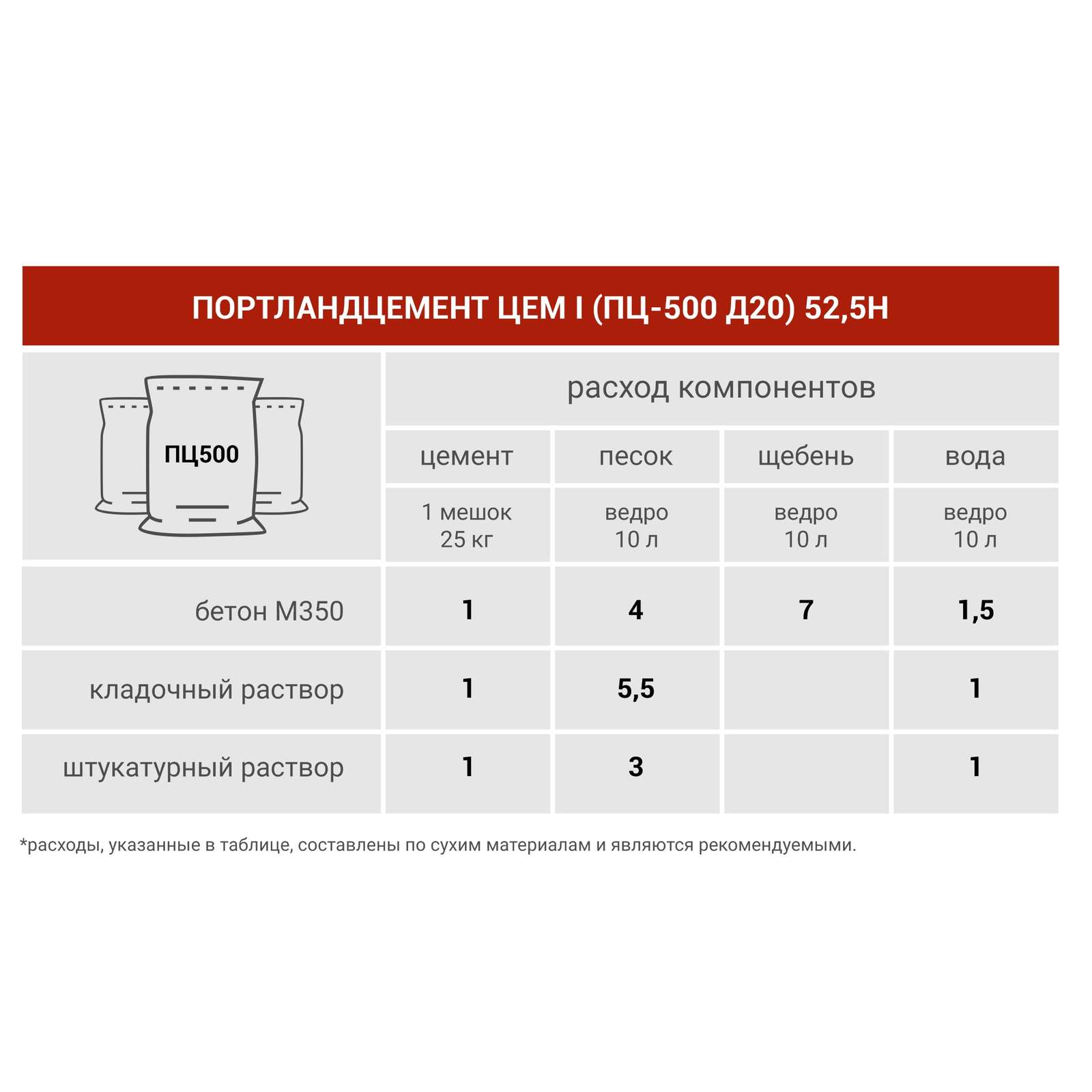

В соответствии с Государственным стандартом в России можно купить портландцемент 4 классов прочности. Цифра в названии показывает сколько МПа на сжатие выдерживает материал, а буква относит портландцемент к быстротвердеющим или нормальнотвердеющим.

- 22,5Н

- 32,5Н и 32,5Б

- 42,5Н и 42,5Б

- 52,5Н и 52,5Б

Состав

Цена цемента за мешок 50кг в значительной степени зависит от состава, т.

Если купить цемент М500 Д20 – это уже с минеральными добавками, которых в составе не должно быть больше 20% от всей массы.

- Буква Н на упаковке означает, что производитель добавил клинкер (порошок из сильно обожженной глины). Эта добавка усиливает скрепляющие свойства.

- Буква Б означает, что были добавлены специальные смеси, которые влияют на быстроту застывания.

- В состав ПЛ — смеси входят особые добавки, называемые пластификаторами. Добавки повышают морозостойкость.

- CC-подвид применяют в местах работ, где количество солей и кислот превышает норму.

- ВРЦ отлично справляется с водной средой.

- ГФ (гидрофобный) подвид. Состав защищён от сильного воздействия влаги.

- ШПЦ — это особый вид, с количеством добавок больше заявленных на упаковке (т.

е. более 20%).

е. более 20%). - БЦ — это особая смесь с добавлением мела и известняка.

Очень важно знать какой вид вы покупаете, поэтому на любой упаковке стоит соответствующая маркировка. И не важно, какого производителя вы покупаете: Хольсим (holcim) или Щуровский.

Также важными техническими характеристиками цемент М500 являются:

- Время затвердевания раствора от 45 мин до 9 часов

- Толщина слоя от 1 см до нескольких метров

- Насыпная плотность (в среднем) 1300кг на куб.м

- Прочность на сжатие 500кг/кв.см или

Хранение, тара и упаковка

Купить цемент с доставкой по Москве можно в 3-х вариантах: в мешках, россыпью и в биг-бегах. Каждый из этих вариант удобен по-своему.

Также, если не соблюдать условия и сроки хранения, то цемент M 500 перейдёт в цемент М400, который имеет чуть хуже характеристики, но и стоит при этом дешевле.

Чем отличаются марки цемента: выбор и характеристики

Сложно себе представить проведение строительных работ без использования цемента. Еще с глубокой древности этот строительный материал использовали для возведения надежных, долговечных зданий, и вряд ли ему найдется достойная замена в ближайшем будущем. Однако существует разные марки цемента и, и нужно понимать, какой цемент выбрать. Важно ориентироваться, какую марку цемента (ГОСТ) можно использовать при тех или иных строительных (отделочных) работах. В рамках этой статьи мы рассмотрим, какие марки цемента бывают, и для каких работ каждая из этих марок может использоваться.

Еще с глубокой древности этот строительный материал использовали для возведения надежных, долговечных зданий, и вряд ли ему найдется достойная замена в ближайшем будущем. Однако существует разные марки цемента и, и нужно понимать, какой цемент выбрать. Важно ориентироваться, какую марку цемента (ГОСТ) можно использовать при тех или иных строительных (отделочных) работах. В рамках этой статьи мы рассмотрим, какие марки цемента бывают, и для каких работ каждая из этих марок может использоваться.

Начнем с определения марки цемента – что это означает? Цемент разных марок отличается техническими характеристиками, которые определяются количеством разных фракций и специальных добавок. Состав обеспечивает достижение заданных качеств материала после застывания раствора, что делает ту или иную марку цемента оптимальным выбором для выполнения определенного круга задач, связанных с возведением строительных конструкций разного типа или с проведением отделочных работ.

Марки цемента: характеристики и области применения

В строительной сфере используются десять основных марок (от М-100 до М-1000), которые охватывают весь спектр конструкций, от заливки фундамента частного дома до возведения мостовых опор или бетонирования плотины гидроэлектростанции.

Чем отличаются марки цемента? Марки различаются не только характеристиками, но и стоимостью, поэтому правильный выбор обеспечивает экономию, особенно, если речь идет о масштабном строительстве. Сейчас мы рассмотрим области применения всех десяти марок и поговорим о том, как выбрать цемент.

Марка М-100: самый легкий цемент, применяется в бетонной подготовке, где конструкция не подвергается значительным нагрузкам (установка бордюров, подстилающий слой тротуара, подготовка основания фундамента). Имеет относительно низкую стоимость.

Марка М-200: идет в штукатурные смеси, используется эта марка цемента для стяжки и бетонирования полов, для заливки легких фундаментов и мощения тротуаров. Кроме того, используется для кладки штучных материалов (например, кирпич, газоблок). Этот цемент достаточно быстро становится прочным, причем, даже при относительно высокой влажности.

Марка М-300: имеет несколько более высокую степень прочности, чем предыдущие марки. Используется в монтажных операциях, кроме того, применяется для заливки монолита для строительства зданий общего назначения, жилья.

Используется в монтажных операциях, кроме того, применяется для заливки монолита для строительства зданий общего назначения, жилья.

Марка М-400: это наиболее универсальная марка, если предстоит выбор: какой марки цемент взять на обустройство фундамента, для стяжки или для кладки, то можно смело брать эту марку в обоих случаях. Но марка дополнительно подразделяется на следующие подвиды, которые отличаются количеством в составе специальной присадки:

-

М-400 Д0 – максимальная скорость затвердевания, высокая устойчивость к воздействию влаги (и напору воды), поэтому широко применяется при возведении конструкций, которые соприкасаются с водой.

-

М-400 Д5 – время затвердевания цемента составляет 10-12 часов, используется в растворах для работы с плитами, перекрытия и балками, стеновым панелями, дорожными, а также тротуарными плитами.

-

М-400 Д20 – этот подвид наиболее широко используется строительными компаниями, так как подходит для подавляющего большинства нужд жилищного, коммерческого, промышленного и сельхоз строительства.

Применяется марка цемента и для фундамента, также демонстрирует непродолжительное время схватывания.

Применяется марка цемента и для фундамента, также демонстрирует непродолжительное время схватывания.

Марка М-500: задействуется в производстве конструкций с высокими требованиями к прочности, влаго- и морозоустойчивости — железобетонные конструкции: блоки фундамента (и для заливки), сборный железобетон. Также применяется марка цемента для кирпичной кладки, для ремонтных, штукатурных работ (в силу непродолжительного времени затвердевания). Чаще используется в промышленном, чем в жилищном строительстве, конструкции на основе цемента этой марки являются более прочными, однако и стоимость его выше. Эта марка, как и М-400, также разделяется на подвиды:

-

М-500 Д0 – цемент не содержит добавок и широко применяется в пром. строительстве в чистом виде, а также для добавления в бетонный раствор с целью его укрепления.

-

М-500 Д20 – маркировка говорит о том, что в составе присутствуют добавки, доля которых составляет 20%.

Эти добавки повышают такие характеристики, как устойчивость к температурам и влаге, а также обеспечивают защиту металлических элементов от коррозии. Чаще всего применяется как добавка в штукатурные или же кладочные растворы на основе М-400, так как цемент этой марки тех. характеристики бетона значительно улучшает.

Эти добавки повышают такие характеристики, как устойчивость к температурам и влаге, а также обеспечивают защиту металлических элементов от коррозии. Чаще всего применяется как добавка в штукатурные или же кладочные растворы на основе М-400, так как цемент этой марки тех. характеристики бетона значительно улучшает.

Марка М-600: применяется при изготовлении бетона высокой прочности (по классификации В40), а также для проведения аварийных работ, реконструкции. Для ЖБИ изделий, возведения монолитных конструкций общего назначения цемент этой марки практически не используется. Бетон из такого цемента намного быстрее твердеет, чем предыдущие, и отличается высокой прочностью (что просто не нужно в обычных условиях).

Марка М-700: возведение особо ответственных объектов при повышенных требованиях к прочности, а также влагоустойчивости: фундаменты и опоры мостов, бетонные конструкции специального назначения. Выбор цемента этой марки является оптимальным в случаях, когда требуются серьезные гарантии прочности строительной конструкции.

Марка М-800 (а также марки 900-1000): виды сверхпрочного цемента, применяются для обустройства монолитных конструкций. Эти марки отличаются сверхбыстрым затвердеванием, что обуславливает возможность их применения при ремонте, обустройстве тоннелей или поверхностей метро, арок, а также во время ремонта мостов. Какую марку цемента использовать в каждом конкретном случае — решают проектировщики. Также эти марки применяются для обустройства гидротехнических сооружений, и, что примечательно, в военном строительстве (различного типа бункера, ДзОТы, ДОТы).

Компания «Первый стройцентр Сатурн-Р» является одним из лидеров на рынке малоэтажного строительства и предлагает качественный цемент наиболее востребованных на рынке марок, а также инструменты и приспособления для работы с цементными растворами и изготовления бетонной смеси.

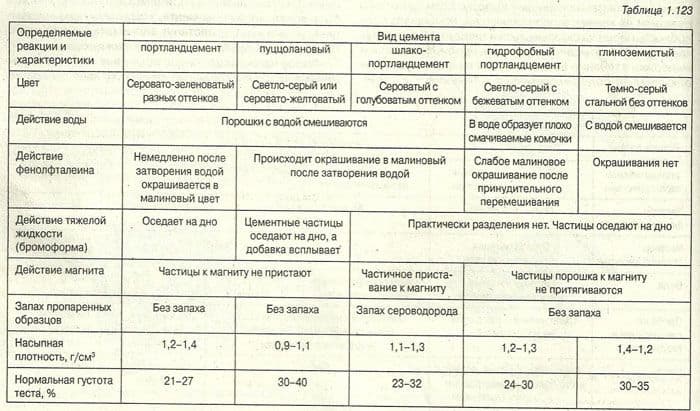

Глиноземистый цемент: характеристики, состав, особенности применения

Цемент – это один из наиболее востребованных строительных материалов. Без него не обходится возведение практически любого объекта. Существуют различные виды цемента, отличающиеся по составу, характеристикам и особенностям использования. Один из самых часто применяющихся – глиноземистый цемент.

Без него не обходится возведение практически любого объекта. Существуют различные виды цемента, отличающиеся по составу, характеристикам и особенностям использования. Один из самых часто применяющихся – глиноземистый цемент.

Эксплуатационные характеристики

Глиноземистый цемент отличается от других видов технологией производства, которая обеспечивает более высокие показатели по многим характеристикам. Основные свойства глиноземистого цемента:

- Высокая прочность, которая проявляется уже на первых стадиях застывания раствора.

- Быстрое твердение – уже через полчаса после заливки раствор начинает набирать твердость. Полноценная прочность достигается уже спустя трое суток. Это выгодно отличает глиноземистый цемент от других видов, которые окончательно приобретают свои прочностные характеристики только спустя 28 суток.

- Цемент устойчив к агрессивному воздействию жидкостей и газов, высоких температур, открытого огня. Именно благодаря этим свойствам данный материал рекомендуется использовать там, где требуется термостойкость и огнеупорность.

- Высокий показатель сцепления со стальной арматурой гарантирует долговечность и прочность конструкций.

- Твердение раствора сопровождается выделением тепла, благодаря чему можно проводить строительные работы при отрицательной температуре.

Состав

Существует несколько разновидностей глиноземистого цемента. Они отличаются различным содержанием компонентов. Обычный цемент содержит не более двух третей глинозема, а кремниевая кислота составляет примерно 3% общей массы. Различают также высокоглиноземистый цемент. В нем кремниевая кислота не превышает 1%, а содержание глинозема примерно 75%.

Основными компонентами цемента являются оксиды алюминия (0,3-0,5 от общей массы), кальция (0,35-0,45), а также железа и кремния, которые содержатся в равном количестве (0,5-0,15).

Особенности применения

Благодаря высоким эксплуатационным характеристикам глиноземистый цемент нашел применение в строительстве важных и ответственных объектов. Его используют:

Его используют:

- в возведении транспортных магистралей и мостов, особенно в тех случаях, когда время на строительстве сильно ограничено;

- в работах по восстановлению зданий и сооружений после аварий;

- в военном строительстве – создании оборонительных сооружений;

- на объектах, постоянно подвергающихся агрессивному воздействию внешней среды: дамбы, плотины;

- в строительстве объектов в холодное время года;

- для изготовления устойчивого к высокотемпературным воздействиям бетона.

Уникальные эксплуатационные качества глиноземного цемента делают его незаменимым при строительстве таких ответственных объектов, как шахты, мосты, гидротехнические сооружения и конструкции оборонного характера. Повышенные прочностные характеристики, короткий срок полного затвердевания раствора и возможность выполнять работы при отрицательных температурах выгодно отличают глиноземистый цемент от других видов и оправдывают его более высокую стоимость.

Вы можете приобрести глиноземистый цемент любой марки в компании Стандарт-Ресурс. Чтобы подробнее узнать о ценах и условиях поставки, свяжитесь с нашим специалистом.

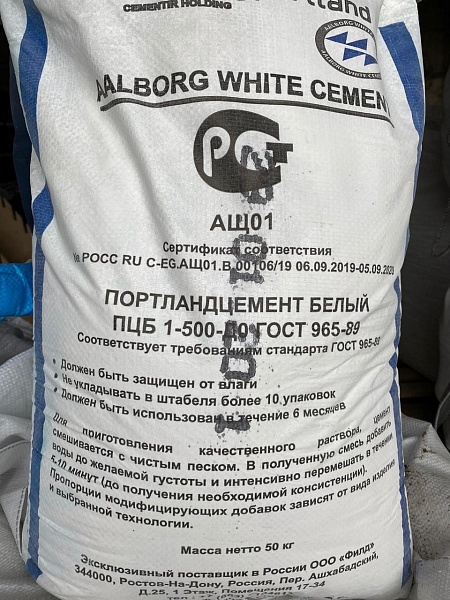

характеристики, состав, сфера применения и цены

Все строительно-ремонтные работы основаны на цементе. Он классифицируется по маркам, наличию добавок и цвету. Белый цемент отличается от серого аналога технологией изготовления, эксплуатационными характеристиками, визуальным восприятием. Эстетические свойства декоративного бетона позволяют применять его и для создания архитектурно-скульптурных композиций.

Оглавление:

- Описание декоративного ПЦ

- Технические параметры

- Область использования

- Расценки

Что собой представляет?

Является порошкообразным вяжущим веществом, произведенным по специальной технологии. Он содержит придающие светлый цвет активные минеральные добавки, маложелезистый клинкер, гипс.

1. Основой для изготовления служат чистый известняк и белый песок мелкозернистых фракций. Минеральный состав компонентов может меняться в зависимости от региона. Присадки, обогащая смесь полезными компонентами, усиливают цвет.

Минеральный состав компонентов может меняться в зависимости от региона. Присадки, обогащая смесь полезными компонентами, усиливают цвет.

2. Обладает высокой стойкостью к сульфатам, содержит минимум щелочных соединений и большое количество хроматов.

3. Технология производства белого цементного порошка считается более затратной, чем обычного. Белизна:

- 1 сорта > 80 %;

- 2 сорта – от 75 до 77 %;

- 3 сорта – от 71 до 75 %.

Светоотражение определенных составов может превышать 90 %.

4. Характерной чертой является высокая степень измельчения. Размер фракций в 1,3 раза меньше чем у портландцемента.

5. Материал маркируется М300-М600 и обладает высокой начальной скоростью застывания:

- на начальном этапе – от 1 до 2,5 ч;

- в конце процесса – от 2,5 до 4 ч.

6. Цементная смесь белого цвета бывает с высокой ранней и стандартной прочностью, имеет повышенную износостойкость.

Состав многофункционален, задействуется в:

- ремонтно-строительных работах, на архитектурных объектах;

- процессе изготовлении стенных блоков, напольных плит;

- приготовлении затирок, шпатлевок, сухих клеевых смесей.

Информационные данные о нем, внесенные в маркировку, обозначают:

- М – предельно допустимую нагрузку после полного отвердевания;

- D – % содержания примесей по отношению к общему объему.

В России можно купить цемент М500-М600 импортированный из Дании, Турции или Египта и М300-М500 отечественного производства.

Характеристики и свойства

Белый декоративный цемент является высококачественным строительным материалом, который имеет такие особенности:

| Параметры | Характеристика |

| Морозостойкость | Выдерживает > 100 циклов заморозки с оттаиванием. |

| Влагоустойчивость | Сезонные осадки с повышенной влажностью фактически не оказывают влияния. Раствор сохраняет свойства на протяжении всего срока эксплуатации. |

| Прочность | Схватывание и отвердевание на первой стадии происходит через 4 часа после заливки. Окончательное затвердевание достигается через 72 часа. 65 % прочности набирается в течение 15 часов. 65 % прочности набирается в течение 15 часов. |

Высокий коэффициент отражения ультрафиолетовых лучей белым цементом обеспечивает эстетическую привлекательность конструкций.

1. Для измельчения сырья в дробилках используют базальтовые, кремниевые или фарфоровые плиты.

2. Используемые для обжига виды топлива при сгорании не должны образовывать частиц сажи с золой, чтобы исключить загрязнение клинкера.

3. Производится двумя способами:

| Сухой | Возможно применение при низкой влажности сырья. В шахтных печах совмещены этапы тонкого перемалывания, просушки и смешивания. Обжиг клинкера происходит при t = 800°С. |

| Мокрый | Твердые компоненты дробятся в мельнице, мягкие – в болтушке. Влажный шлам просушивается, выполняется дальнейшее его измельчение, соединяется с остальным сырьем. |

4. Сразу после обжига выполняется резкое охлаждение клинкера в бескислородной среде с 1200 до 200°С, либо с использованием воды с 1500 до 500°С, за счет чего получаются повышенные прочностные характеристики материала.

5. В завершении процесса охлажденный влажный клинкер проходит просушку при 300°С.

6. Белый и цветной цемент получают идентично, только во втором случае происходит добавление минеральных красителей:

- фисташковый – оксид хрома;

- коричневый – кобальт

- от голубого до черного – марганец.

В основной помол вводятся охра, железный сурик, сажа и другие вещества.

К положительным качествам стоит отнести:

- цвет, позволяющий создавать декоративные элементы;

- возможность применения цветовых добавок;

- тонкий помол, за счет чего изделия получаются словно шлифованными.

Недостатком является необходимость повышенного внимания при работе с ним:

- соприкасающиеся инструменты и материалы должны быть идеально чистыми, без ржавчины, жиров и других загрязнителей;

- при работе с конструкциями из арматуры, их надо предварительно покрывать слоем обычного бетона >30 мм, а выступающие части изолировать для предупреждения образования коррозии;

- пластификаторы должны иметь оттенок, не влияющий на цвет раствора, поэтому не рекомендуются белила на основе цинка.

Из-за красящих пигментов может произойти усиление усадки, а на поверхности выступить солевой осадок, ухудшающий внешний вид готовых изделий.

Применение

Основная сферой использования светлого цементного порошка является декоративная отделка конструкций, изготовление скульптурных композиций, архитектурных элементов, производство отделок, имитирующих натуральные камни, а также наливных полов. Часто М500 – единственно возможный вариант, подходящий по эстетическим требованиям.

Материал фактически универсален:

| Создание строительных элементов | Эффектен в отделке фасадов. Фрагменты здания отличаются долговечностью, внешней красотой. |

| Облицовка фасадов | Используется для штукатурки, наносимой в местах, где остальные виды подобной отделки могут потрескаться. М500 необходим при формировании декоративного кирпича, тротуарной плитки. Максимальное сходство с природным камнем достигается за счет добавления красителей, а также заполнителей определенного вида и фракции. |

| Приготовление отделочно-клеевых смесей | Служит основой в производстве затирок, цементно-известковых растворов, штукатурок, других аналогичных составов. |

| Белый бетон | Изготовление цветников, колонн, скульптур, бордюров, балконов, деталей заборов, ступенек и прочих сборных ЖБИ.

|

| Специальное назначение | Для разметки дорожных покрытий магистралей и аэродромного полотна, так как имеет высокую износостойкость с отличными светоотражающими свойствами.

|

| Садово-парковый дизайн | Скульптуры, барельефы, фонтаны, колонны и другие лепные изделия. |

Введение белого цемента в бетон предотвращает последующее изменение его цвета, позволяя выполнять работы в закрытых помещениях и на открытом воздухе.

При необходимости смесь можно сделать самостоятельно. Для этого нужно:

- взять свинцовые белила и мастику в пропорции 1:6;

- растереть их до порошкообразного состояния, смешать;

- расплавить белый воск, ввести в него остальные компоненты;

- вымесить строительным миксером до получения однородной консистенции.

- перемешивать нужно тщательно.

Цветной состав получается путем добавлением в расплавленный воск красителя. Максимальное соотношение красящего вещества к общей массе смеси не должно превышать 5 %.

Стоимость

Купить декоративный портландцемент М500-М600 можно во многих строительных магазинах. Его производителями являются как Российские, так и зарубежные компании. Средняя стоимость колеблется в зависимости от фирмы изготовителя и марки.

| Производитель | Марка | Характеристика | Вес, кг | Стоимость, рубли |

| Aalborg White, Дания

| М700 | Высокие показатели белизны и прочности, сульфатостойкий, низкая эквивалентная щелочность, отсутствие глины и песка в сырье. | 25 | 410 |

| 50 | 820 | |||

| 2000 | 30000 | |||

| Proficem, Египет | М600 | Степень белизны – 87,4 %; прочность на 2 сутки – 30,8 Мпа, на 28 – 66,7Мпа. | 25 | 370 |

| 50 | 740 | |||

| 2000 | 29400 | |||

| Adana, Турция | М700 | Белизна – 90 %, повышенная атмосферостойкость, инертность к пигментам. | 25 | 380 |

| 50 | 850 | |||

| 1000 | 15000 | |||

| Русеан, Россия | М600 | Признаки ложного схватывания отсутствуют, тонкость помола – 0-1 %. | 29 | 456 |

| Holcim, Россия (Словакия) | М500 | Первый сорт, начало схватывания – через 100 мин, конец – через 170 мин, повышенная морозостойкость. | 46 | 700-723 |

| 39 | 613 | |||

| Cimsa, Турция | М600 | Портландцемент, производится сухим способом, устойчив к атмосферным явлениям. | 50 | 750 |

| 1000 | 15000 |

Особые требования, сложная технология и специфика производства белого цемента делают его эксклюзивным материалом, изготовить который может ограниченное количество компаний мира.

Марки цемента, характеристики и соотношение

В современной строительной индустрии существует множество видов цемента. Для того чтобы систематизировать их, а также для централизованного контроля качества и общепринятой терминологии обозначений был введен принцип маркировки. Все апробированные марки цемента прописаны ГОСТом. При выборе качественных материалов стоит опираться только на марки, одобренные нормативными документами и обозначенные в ГОСТ30515-97.

Интернет-магазин «ДСМ ТРЕЙД-НН» работает только с качественными производителями, мы предлагаем строительную продукцию, полностью соответствующую требованиям ГОСТ, имеющую соответствующую маркировку, а также отвечающую строгим требованиям к порядку хранения и сроку реализации товаров.

Расшифровка обозначений маркировки

На мешках обозначены все характерные особенности цемента для удобства выбора подходящего вида. Прочность сжатия обозначается в цифровых показателях от М100 до М700. Буква Д в маркировке обозначает «добавки». Если марка цемента для кладки содержит надпись Д20, это означает что в ее состав добавлено 20% примесей, которые придают раствору дополнительные свойства (морозостойкость, теплоизоляцию, огнеупорность, водоотталкивающий эффект и т.д.). Пометка Д0 обозначает, что примесей нет и раствор представляет собой чистый клинкер.

Прочность сжатия обозначается в цифровых показателях от М100 до М700. Буква Д в маркировке обозначает «добавки». Если марка цемента для кладки содержит надпись Д20, это означает что в ее состав добавлено 20% примесей, которые придают раствору дополнительные свойства (морозостойкость, теплоизоляцию, огнеупорность, водоотталкивающий эффект и т.д.). Пометка Д0 обозначает, что примесей нет и раствор представляет собой чистый клинкер.

Для того чтобы понять какие именно добавки использованы в растворе и какими дополнительными функциями они обогатили цемент применяются следующие буквенные обозначения:

— «ПЦ» — портандцемент или силикатный;

— «ШПЦ» — тот же вид только со шлаковыми примесями;

— «Н» — обозначение строгого использования клинкера в соответствии со стандартами;

— «ПЛ» — морозоустойчивый вид с применением пластификаторов;

— «ВРЦ» — водоупорный вид, быстро высыхающий;

— «Б» — быстро затвердевающий вид;

— «БЦ» — облицовочный порошок и другие.

Приведено описание цемент характеристики марок самых распространенных видов. Всего же на рынке в рамках ГОСТ выпускается более 40 разновидностей. Полная и подробная расшифровка всех обозначений маркировки содержится в ГОСТах 30515-97 и 10178-85. Самыми популярными являются марки М400 и М500. Чтобы определиться какой марки цемент вам оптимально подойдет, необходимо знать характер и параметры работ.

Популярные марки цемента

Среди самых распространенных на рынке видов маркировки выделяют:

- М400 Д0. Данный вид хорошо переносит контакт с водой в процессе эксплуатации, используется для бетонных и железобетонных сооружений;

- М400 Д5. Данная марка цемента для фундамента подойдет, в ней используются минеральные добавки, которые делают материал неподверженным к появлению ржавчины;

- М400 Д20. Используется для создания железобетонных конструкций;

- М500 Д0. Все М500 быстрее затвердевают и очень удобны при ремонтных работах. Из М500 Д0 делают цементные конструкции, марка обладает высокой прочностью, а также морозостойкостью и свойством защиты от влаги;

- М500 Д20.

Имеет все функции М500 Д0 плюс повышенную устойчивость к коррозии. Часто используется для шпаклевки, укладки и других ремонтных работах.

Имеет все функции М500 Д0 плюс повышенную устойчивость к коррозии. Часто используется для шпаклевки, укладки и других ремонтных работах.

Безусловно, соотношение марок цемента с их ценовым диапазоном имеет прямую зависимость. Именно поэтому так важно проконсультироваться с экспертами перед покупкой. Консультанты магазина «ДСМ ТРЕЙД-НН» помогут вам сделать оптимальный выбор и сэкономить средства, затраченные на ремонт. Исходя из более чем 11-летнего опыта работы в строительной индустрии, мы можем предложить вам цемент такой марки, которая будет полностью соответствовать поставленным архитектурным и дизайнерским задачам, техническим и климатическим особенностям помещения или улицы, а также индивидуальным потребностям заказчика.

Грамотно подобранные характеристики и соотношение марки цемента – еще не все секреты правильного выбора качественного материала. Также важно обращать внимание на упаковку тары, цемент должен продаваться в трех- или четырехслойных мешках, содержащих полную информацию о продукте и контактные данные производителя. Кроме того, следует проверять дату изготовления, расфасовки и срок хранения смеси (не должен превышать двух месяцев).

Кроме того, следует проверять дату изготовления, расфасовки и срок хранения смеси (не должен превышать двух месяцев).

Основы: из чего делают цемент и состав марки М400

Мало какое строительство обходится без применения цементных смесей – начиная от фундамента и заканчивая отделочными работами. Производство капитальных бетонных элементов также основано на вяжущих компонентах, поэтому знание технологии их производства и параметров сырьевого материала обеспечивают надежность строительных процессов.

Из чего делают основные виды и составы цементов в производственных масштабах

Основой цементной смеси по-прежнему является клинкер, который получается в процессе высокотемпературного обжига глины и известняка с добавлением небольшого процента гипса. В дальнейшем клинкерные гранулы посредством тонкого измельчения приводятся в порошковое состояние. От качества базового материала зависят главные свойства портландцемента – прочность и скорость ее формирования, а также устойчивость к агрессивным средам.

В производственных масштабах не только цемент марки М400 и технические характеристики его компонентов в процессе изготовления постоянно находятся под контролем – все виды растворов регулярно инспектируются. Формула химического состава готовой смеси выглядит следующим образом:

- Оксид кальция (СаО) – 67 %.

- Диоксид кремния (SiO2) – 22%.

- Окись алюминия (Al2O3) – 5%.

- Оксид железа (Fe2O3) – 3%.

- Другие элементы – 3%.

Взаимодействуя с водой, клинкерные минералы образуют новые соединения – гидраты, которые, в свою очередь, создают цементный камень. В зависимости от предназначения и наличия минеральных добавок цементные смеси делятся на следующие виды:

- Портландцемент (ПЦ).

- Быстротвердеющий портландцемент (БТЦ).

- Гидрофобный портландцемент (ГФ).

- Сульфатостойкий портландцемент (СС).

- Пластифицированный портландцемент (ПЛ).

- Белый и цветные портландцементы (БЦ).

- Шлакопортландцемент (ШПЦ).

- Пуццолановый портландцемент (ППЦ).

- Расширяющиеся цементные смеси.

Особое внимание стоит уделить пластифицированному составу строительного цемента, а также, из чего его делают в промышленных масштабах. Дело в том, что его повышенная текучесть обеспечивает качественное уплотнение при формировании изделий из бетона.

В смеси традиционно присутствуют клинкер и гипс, но в совместном помоле участвует и активная добавка. В ее качестве применяют концентраты сульфитно-спиртовой барды в количестве 0,2% от веса. Отличия от других видов портландцемента заключаются в более высокой морозостойкости и сопротивляемости коррозийным процессам, а также повышенной прочности.

Базовые технические характеристики цементных смесей и цемента М400 в частности

Для оценки качественных параметров цементных составов используется маркировка, указывающая на определенные свойства материала. Рассмотрим основные величины:

- Прочность на сжатие – один из главных параметров, демонстрирующий способность 1 см³ готового бетона после 28-дневной выдержки противостоять разрушению под воздействием определенного веса.

Например, кубический сантиметр, изготовленный из портландцемента марки М400, держит нагрузку в 400 кг.

Например, кубический сантиметр, изготовленный из портландцемента марки М400, держит нагрузку в 400 кг. - Зернистость помола – указывает удельную поверхность частиц, входящих в 1 кг сухой цементной смеси, в среднем находится в пределах 3 000-3 200 кг/ м³. Чем меньше этот показатель, тем крепче будет бетон после затвердения.

- Морозостойкость – демонстрирует способность готового цементного камня противостоять циклам замораживания/оттаивания и зависит от размера внутренних капилляров. Данный фактор зависит от того, из чего делают морозостойкий состав цемента – обычно это сульфатостойкие или алитовые смеси. Наименее способны противостоять перепадам температуры пуццолановые и шлаковые потртландцементы.

- Скорость застывания – определенный отрезок времени для полноценного формирования структуры. По нормативам ГОСТ период схватывания должен наступать не ранее 45 минут, а окончательный срок застывания – не позднее 12 часов. Регулирование сроков осуществляется на стадии приготовления сухой смеси путем уменьшения или увеличения процентного содержания гипса (1,5-3,5%).

- Густота – характеризует необходимое количество воды для затворения раствора в процентном соотношении к массе сухой смеси. В зависимости от химико-минералогического состав клинкерной массы показатель находится в пределах 22-28 %.

- Равномерность изменения объемной составляющей – показатель изменений объема камня, выраженный в степени усадки или расширения в его твердой фазе. Большинство портландцементов допускает колебание первоначальных размеров в пределах 3-10 мм.

- Тепловыделение – процесс выделения тела при гидратации цементного раствора. В результате неравномерного охлаждения и нагрева бетона в массе бетона появляются векторы напряжения, которые могут вызвать трещины покрытия. Снижение экзотермических явлений достигается при помощи количественного увеличения люмоферритов кальция и двухкальциевого силиката.

- Набухание и усадка – эта техническая характеристика обуславливает способность цемента М400 и бетона изменять свой объем в зависимости от химических процессов, проходящих при гидратации.

Набухание приводит к увеличению общей массы камня в пределах 3-5%. Усадка происходит в результате потери воды. Скорость усадочных процессов возникает при уменьшении влажности и может привести к появлению микротрещин.

Набухание приводит к увеличению общей массы камня в пределах 3-5%. Усадка происходит в результате потери воды. Скорость усадочных процессов возникает при уменьшении влажности и может привести к появлению микротрещин.

Параметры смеси марки 400

Этот материал является чуть ли не базовым в строительстве. Его универсальность обусловлена приемлемыми параметрами и экономической рациональностью:

- Выдерживает нагрузки до 400 кг/см².

- Содержание гипса – не более 5%.

- Содержание активных добавок – 0-20%.

- Водопотребность – 22-26%.

- Срок застывания – 10-12 часов.

Основные разновидности смеси:

- Марка 400 Д0 – для устройства бетонных конструкций, контактирующих с пресными и минеральными водами.

- Марка 400 Д5 – минеральные добавки, находящиеся в растворе, обеспечивают его высокие водостойкие и антикоррозионные параметры. Его используют при производстве плит, фундаментов и др.

- Марка 400 Д20 (Д20Б) – обладает высокой прочностью уже на начальном этапе затвердевания. Служит для производства ЖБ-конструкций сборного типа, а также тротуарных и дорожных плит.

Коротко

Многими начинающими застройщиками игнорируется изучение качественных свойств цементной смеси – их интересует только цена материала. Между тем некоторые недобросовестные производители не соблюдают технологию производства. Специалисты рекомендуют обходить стороной строительные компоненты, стоимость которых ниже рыночной на 15-20%. Это особо важно при организации цементно-песчаной стяжки в частном домостроительстве.

Также следует грамотно подобрать соответствующий вид материала, необходимый для проведения определенных работ. Не нужно стесняться требовать у продавца документацию на цементную продукцию, а также визуально проверять ее качество.

Поделиться в социальных сетях

Свойства цемента — физические и химические

Цемент, популярный вяжущий материал, является очень важным материалом для гражданского строительства. Эта статья касается физических и химических свойств цемента, а также методов проверки свойств цемента.

Эта статья касается физических и химических свойств цемента, а также методов проверки свойств цемента.

Физические свойства цемента

Различные смеси цемента, используемые в строительстве, характеризуются своими физическими свойствами. Некоторые ключевые параметры определяют качество цемента. Физические свойства хорошего цемента основаны на:

- Тонкость цемента

- Прочность

- Консистенция

- Прочность

- Время схватывания

- Теплота гидратации

- Потеря воспламенения

- Насыпная плотность

- Удельный вес (Относительная плотность )

Эти физические свойства подробно обсуждаются в следующем сегменте.Кроме того, вы найдете имена тестов, связанные с этими физическими свойствами.

Тонкость цемента

Размер частиц цемента — это его крупность.

Требуемая крупность хорошего цемента достигается путем измельчения клинкера на последней стадии процесса производства цемента. Поскольку скорость гидратации цемента напрямую связана с размером частиц цемента, крупность цемента очень важна.

Прочность цемента

Прочность означает способность цемента не давать усадку при затвердевании.Цемент хорошего качества сохраняет свой объем после схватывания без замедленного расширения, вызванного чрезмерным содержанием свободной извести и магнезии.

Тесты:

Неудобство цемента может проявиться через несколько лет, поэтому тесты на прочность должны быть в состоянии определить этот потенциал.

- Тест Ле Шателье

Этот метод, выполненный с использованием аппарата Ле Шателье, позволяет проверить расширение цемента из-за извести. Цементную пасту (нормальной консистенции) берут между предметными стеклами и погружают в воду на 24 часа при 20 + 1 ° C.Его вынимают для измерения расстояния между индикаторами, затем возвращают под воду, доводят до кипения через 25-30 минут и кипятят в течение часа. После охлаждения прибора снова измеряется расстояние между точками индикатора. В цементе хорошего качества расстояние не должно превышать 10 мм.

После охлаждения прибора снова измеряется расстояние между точками индикатора. В цементе хорошего качества расстояние не должно превышать 10 мм. - Испытание в автоклаве

Цементную пасту (нормальной консистенции) помещают в автоклав (паровой сосуд высокого давления) и медленно доводят до 2,03 МПа, а затем выдерживают там в течение 3 часов.Изменение длины образца (после постепенного доведения автоклава до комнатной температуры и давления) измеряется и выражается в процентах. Требование к цементу хорошего качества — максимальное расширение автоклава 0,80%.

Стандартное испытание в автоклаве : AASHTO T 107 и ASTM C 151: Автоклавное расширение портландцемента.

Консистенция цемента

Способность цементного теста течь — это консистенция.

Измеряется тестом Вика.

В тесте Вика Цементная паста нормальной консистенции отбирается в аппарате Вика. Плунжер устройства опускается вниз, чтобы коснуться верхней поверхности цемента. Плунжер проникает в цемент на определенную глубину в зависимости от консистенции. Говорят, что цемент имеет нормальную консистенцию, когда плунжер проникает на 10 ± 1 мм.

Плунжер проникает в цемент на определенную глубину в зависимости от консистенции. Говорят, что цемент имеет нормальную консистенцию, когда плунжер проникает на 10 ± 1 мм.

Прочность цемента

Измеряются три типа прочности цемента — на сжатие, растяжение и изгиб. На прочность влияют различные факторы, такие как соотношение воды и цемента, соотношение цемента и мелкого заполнителя, условия отверждения, размер и форма образца, способ формования и смешивания, условия нагрузки и возраст.При испытании на прочность следует учитывать следующее:

- Прочность цементного раствора и прочность цементного бетона не связаны напрямую. Прочность цемента — это всего лишь мера контроля качества.

- Испытания на прочность проводятся на смеси цементного раствора, а не на цементном тесте.

- Цемент со временем набирает прочность, поэтому следует указать конкретное время проведения теста.

Прочность на сжатие

Это наиболее распространенное испытание на прочность. Берут образец для испытаний (50 мм) и подвергают сжимающей нагрузке до разрушения. Последовательность загрузки должна быть в пределах 20 секунд 80 секунд.

Берут образец для испытаний (50 мм) и подвергают сжимающей нагрузке до разрушения. Последовательность загрузки должна быть в пределах 20 секунд 80 секунд.

Стандартные испытания:

- AASHTO T 106 и ASTM C 109: Прочность на сжатие гидравлических цементных растворов (с использованием образцов размером 50 мм или 2 дюйма)

- ASTM C 349: Прочность гидравлических цементных растворов на сжатие (с использованием порций) призм, сломанных при изгибе)

Предел прочности на разрыв

Хотя этот тест был обычным явлением в первые годы производства цемента, теперь он не дает никакой полезной информации о свойствах цемента.

Прочность на изгиб

Фактически это мера прочности на растяжение при изгибе. Испытание проводится на балке из цементного раствора размером 40 x 40 x 160 мм, которая нагружается в центральной точке до разрушения.

Стандартный тест:

- ASTM C 348: Прочность на изгиб гидравлических цементных растворов

Время схватывания цемента

Цемент затвердевает при добавлении воды. Это время схватывания может варьироваться в зависимости от множества факторов, таких как тонкость цемента, водоцементное соотношение, химический состав и примеси.Цемент, используемый в строительстве, должен иметь не слишком низкое время начального схватывания и не слишком большое время окончательного схватывания. Следовательно, измеряются два времени схватывания:

Это время схватывания может варьироваться в зависимости от множества факторов, таких как тонкость цемента, водоцементное соотношение, химический состав и примеси.Цемент, используемый в строительстве, должен иметь не слишком низкое время начального схватывания и не слишком большое время окончательного схватывания. Следовательно, измеряются два времени схватывания:

- Начальное схватывание: Когда паста начинает заметно застывать (обычно происходит в течение 30-45 минут)

- Окончательное схватывание: Когда цемент затвердевает, способность выдерживать некоторую нагрузку (происходит менее 10 часов)

Опять же, время схватывания также может быть индикатором скорости гидратации.

Стандартные испытания:

- AASHTO T 131 и ASTM C 191: Время схватывания гидравлического цемента иглой Вика

- AASHTO T 154: Время схватывания гидравлического цемента иглами Гиллмор

- ASTM C 266: Время схватывания Отверждение гидравлической цементной пасты иглами Гиллмора

Теплота гидратации

Реакция, которая происходит при добавлении воды в цемент, называется гидратацией. При гидратации выделяется тепло, которое может повлиять на качество цемента, а также способствовать поддержанию температуры отверждения в холодную погоду. С другой стороны, высокое тепловыделение, особенно в больших конструкциях, может вызвать нежелательное напряжение. На теплоту гидратации больше всего влияют присутствующие в цементе C 3 S и C 3 A, а также водоцементное соотношение, дисперсность и температура отверждения. Теплота гидратации портландцемента рассчитывается путем определения разницы между сухим и частично гидратированным цементом (полученной путем сравнения их на 7-й и 28-й дни).

При гидратации выделяется тепло, которое может повлиять на качество цемента, а также способствовать поддержанию температуры отверждения в холодную погоду. С другой стороны, высокое тепловыделение, особенно в больших конструкциях, может вызвать нежелательное напряжение. На теплоту гидратации больше всего влияют присутствующие в цементе C 3 S и C 3 A, а также водоцементное соотношение, дисперсность и температура отверждения. Теплота гидратации портландцемента рассчитывается путем определения разницы между сухим и частично гидратированным цементом (полученной путем сравнения их на 7-й и 28-й дни).

Стандартный тест:

ASTM C 186: Теплота гидратации гидравлического цемента

Потеря воспламенения

Нагревание образца цемента при 900-1000 ° C (то есть до достижения постоянного веса) вызывает потерю веса . Эта потеря веса при нагревании рассчитывается как потеря возгорания. Неправильное и продолжительное хранение или фальсификация во время транспортировки или пересылки может привести к прегидратации и карбонизации, на которые может указывать повышенная потеря воспламенения.

Стандартный тест:

AASHTO T 105 и ASTM C 114: Химический анализ гидравлического цемента

Насыпная плотность

Когда цемент смешивается с водой, вода замещает области, где обычно был бы воздух. Поэтому насыпная плотность цемента не имеет большого значения. Цемент имеет различный диапазон плотности в зависимости от процентного содержания цементного состава. Плотность цемента может составлять от 62 до 78 фунтов на кубический фут.

Удельный вес (относительная плотность)

Удельный вес обычно используется при расчетах дозирования смеси.Портландцемент имеет удельный вес 3,15, но другие типы цемента (например, портланд-доменный шлак и портланд-пуццолановый цемент) могут иметь удельный вес около 2,90.

Стандартный тест:

AASHTO T 133 и ASTM C 188: Плотность гидравлического цемента

Химические свойства цемента

Сырьем для производства цемента является известняк (кальций), песок или глина (кремний), бокситы ( алюминия) и железной руды, и могут включать в себя ракушки, мел, мергель, сланец, глину, доменный шлак, сланец. Химический анализ цементного сырья дает представление о химических свойствах цемента.

Химический анализ цементного сырья дает представление о химических свойствах цемента.

- Алюминат трикальция (C3A)

Низкое содержание C3A делает цемент сульфатостойким. Гипс снижает гидратацию C 3 A, который выделяет много тепла на ранних стадиях гидратации. C3A не дает ничего, кроме небольшой силы.

Цемент I типа: содержит до 3,5% SO 3 (в цементе с более чем 8% C 3 A) Цемент типа II

: содержит до 3% SO 3 (в цементе с содержанием менее 8% C 3 A) - Силикат трикальция (C 3 S)

C3S вызывает быструю гидратацию, а также затвердевание и отвечает за быстрое увеличение прочности цемента до начального схватывания. - Дикальцийсиликат (C 2 S)

В отличие от трехкальциевого силиката, который способствует быстрому увеличению прочности, силикат дикальция в цементе способствует увеличению прочности через неделю.

- Феррит (C 4 AF)

Феррит — флюс. Он снижает температуру плавления сырья в печи с 3000 ° F до 2600 ° F. Хотя он быстро гидратируется, он не сильно способствует прочности цемента. - Магнезия (MgO)

В процессе производства портландцемента магнезия используется в качестве сырья на установках сухого процесса.Избыточное количество магнезии может сделать цемент непрочным и растяжимым, но небольшое количество магнезии может повысить прочность цемента. Производство цемента на основе MgO также снижает выбросы CO2. Весь цемент ограничен содержанием 6% MgO. - Триоксид серы

Избыточное количество триоксида серы может сделать цемент несостоятельным. - Оксид железа / Оксид железа

Помимо увеличения прочности и твердости, оксид железа или оксид железа в основном отвечают за цвет цемента. - Щелочь

Количество оксида калия (K 2 O) и оксида натрия (Na 2 O) определяет содержание щелочи в цементе. Цемент, содержащий большое количество щелочи, может вызвать некоторые трудности с регулированием времени схватывания цемента. Цемент с низкой щелочностью при использовании в бетоне с хлоридом кальция может вызвать изменение цвета. В шлако-известковом цементе измельченный гранулированный доменный шлак сам по себе не является гидравлическим, а «активируется» добавлением щелочей.Существует необязательный предел общего содержания щелочи в 0,60%, рассчитанный по уравнению Na 2 O + 0,658 K 2 O.

Цемент, содержащий большое количество щелочи, может вызвать некоторые трудности с регулированием времени схватывания цемента. Цемент с низкой щелочностью при использовании в бетоне с хлоридом кальция может вызвать изменение цвета. В шлако-известковом цементе измельченный гранулированный доменный шлак сам по себе не является гидравлическим, а «активируется» добавлением щелочей.Существует необязательный предел общего содержания щелочи в 0,60%, рассчитанный по уравнению Na 2 O + 0,658 K 2 O. - Свободная известь

Свободная известь, которая иногда присутствует в цементе, может вызвать расширение . - Пары кремнезема

Пары кремнезема добавляют в цементный бетон для улучшения ряда свойств, особенно прочности на сжатие, сопротивления истиранию и прочности сцепления. Хотя время схватывания увеличивается за счет добавления микрокремнезема, он может обеспечить исключительно высокую прочность.Следовательно, портландцемент, содержащий 5-20% микрокремнезема, обычно производится для проектов по производству портландцемента, требующих высокой прочности.

- Глинозем

Цемент с высоким содержанием глинозема обладает способностью выдерживать низкие температуры, поскольку глинозем является химически стойким. Он также ускоряет схватывание, но ослабляет цемент.

цемент | Определение, состав, производство, история и факты

Цемент , в общем, клейкие вещества всех видов, но, в более узком смысле, связующие материалы, используемые в строительстве и гражданском строительстве.Цементы этого типа представляют собой мелкоизмельченные порошки, которые при смешивании с водой затвердевают. Отверждение и затвердевание являются результатом гидратации, которая представляет собой химическую комбинацию цементных смесей с водой, которая дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности. Из-за их гидратирующих свойств строительные цементы, которые схватываются и затвердевают даже под водой, часто называют гидравлическими цементами. Самый важный из них — портландцемент.

Процесс производства цемента, от дробления и измельчения сырья до обжига измельченных и смешанных ингредиентов, до окончательного охлаждения и хранения готового продукта.

Encyclopædia Britannica, Inc.В этой статье рассматривается история развития цемента, его производства из сырья, его состав и свойства, а также испытания этих свойств. Основное внимание уделяется портландцементу, но также уделяется внимание другим типам, таким как шлакосодержащий цемент и высокоглиноземистый цемент. Строительный цемент имеет общие химические составляющие и технологии обработки с керамическими изделиями, такими как кирпич и плитка, абразивные материалы и огнеупоры.Подробное описание одного из основных применений цемента см. В статье «Строительство зданий».

Применение цемента

Цемент может использоваться сам по себе (т.е. «в чистом виде» в качестве материала для затирки), но обычно используется в растворе и бетоне, в которых цемент смешан с инертным материалом, известным как заполнитель. Строительный раствор представляет собой цемент, смешанный с песком или щебнем, размер которого должен быть менее примерно 5 мм (0,2 дюйма). Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, который для большинства целей составляет от 19 до 25 мм (0.От 75 до 1 дюйма), но крупный заполнитель также может достигать 150 мм (6 дюймов), когда бетон помещается в большие массы, такие как дамбы. Растворы используются для связывания кирпичей, блоков и камня в стенах или для визуализации поверхностей. Бетон используется для самых разных строительных целей. Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется при производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий.Продукция собирается на заводах и поставляется готовой к установке.

Строительный раствор представляет собой цемент, смешанный с песком или щебнем, размер которого должен быть менее примерно 5 мм (0,2 дюйма). Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, который для большинства целей составляет от 19 до 25 мм (0.От 75 до 1 дюйма), но крупный заполнитель также может достигать 150 мм (6 дюймов), когда бетон помещается в большие массы, такие как дамбы. Растворы используются для связывания кирпичей, блоков и камня в стенах или для визуализации поверхностей. Бетон используется для самых разных строительных целей. Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется при производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий.Продукция собирается на заводах и поставляется готовой к установке.

Заливка фундамента дома.

Karlien du Plessis / Shutterstock.com Производство цемента чрезвычайно широко, поскольку бетон сегодня является наиболее широко используемым строительным материалом в мире.

Типы цемента

В строительных документах часто указывается тип цемента в зависимости от требуемых характеристик бетона или условий укладки.Некоторые заводы по производству цемента производят только определенные типы портландцемента. В чем разница между этими типами цемента и как они проверяются, производятся и идентифицируются на практике?

В самом общем смысле портландцемент производится путем нагрева источников извести, железа, кремнезема и глинозема до температуры клинкера (от 2500 до 2800 градусов по Фаренгейту) во вращающейся печи с последующим измельчением клинкера до мелкого порошка. Нагрев, происходящий в печи, превращает сырье в новые химические соединения.Таким образом, химический состав цемента определяется массовым процентом и составом сырьевых источников извести, железа, кремнезема и глинозема, а также температурой и продолжительностью нагрева. Именно это изменение в источнике сырья и характеристиках завода, а также в процессах отделки (например, измельчение и возможное смешивание с гипсом, известняком или дополнительными вяжущими материалами) определяют производимый цемент.

Стандарты?

Для обеспечения согласованности между заводами по производству цемента на цемент устанавливаются определенные химические и физические ограничения.Эти химические пределы определены множеством стандартов и спецификаций. Например, портландцементы и смешанные гидравлические цементы для бетона в США соответствуют требованиям Американского общества испытаний и материалов (ASTM) C150 (Стандартные спецификации для портландцемента), C595 (Стандартные спецификации для смешанных гидравлических цементов) или C1157 (Рабочие характеристики для Гидравлические цементы).

Некоторые государственные агентства ссылаются на очень похожие спецификации: AASHTO M 85 для портландцемента и M 240 для смешанных цементов.Эти спецификации относятся к стандартным методам испытаний, чтобы гарантировать, что испытания проводятся таким же образом. Например, ASTM C109 (Стандартный метод испытания прочности на сжатие для гидравлических цементных растворов с использованием 2-дюймовых кубических образцов) подробно описывает, как изготовить и испытать кубики раствора для испытания прочности на сжатие стандартизованным способом.

Различия в номенклатуре

В США могут применяться три отдельных стандарта в зависимости от категории цемента. Для портландцементов ASTM C150 описывает:

Тип цемента Описание

Тип I Нормальный

Тип II Умеренная сульфатостойкость

Тип II (MH) Умеренная теплота гидратации (и умеренная сульфатостойкость)

Тип III Высокая ранняя прочность

Тип IV Низкотемпературная гидратация

Тип V Высокая сульфатостойкость

Для смешанных гидравлических цементов, указанных в стандарте ASTM C595, используется следующая номенклатура:

Тип цемента Описание

Тип IL Портланд-известняковый цемент

Тип IS Портланд-шлаковый цемент

Тип IP Портланд-Поццонланский цемент

Тип IT Трехкомпонентный смешанный цемент

Кроме того, некоторые смешанные цементы обладают особыми эксплуатационными свойствами, подтвержденными дополнительными испытаниями.Они обозначаются буквами в скобках после типа цемента. Например, тип IP (MS) представляет собой портланд-пуццолановый цемент с умеренной сульфатостойкостью. Другие особые свойства обозначены (HS) для высокой сульфатостойкости; (A) для воздухововлекающих цементов; (MH) для умеренной теплоты гидратации; и (LH) для низкой теплоты гидратации. Обратитесь к ASTM C595 для более подробной информации.

Например, тип IP (MS) представляет собой портланд-пуццолановый цемент с умеренной сульфатостойкостью. Другие особые свойства обозначены (HS) для высокой сульфатостойкости; (A) для воздухововлекающих цементов; (MH) для умеренной теплоты гидратации; и (LH) для низкой теплоты гидратации. Обратитесь к ASTM C595 для более подробной информации.

Тем не менее, из-за интереса в отрасли к спецификациям на основе характеристик, ASTM C1157 описывает цементы по их характеристикам:

Тип цемента Описание

Тип GU Общее применение

Тип HE Высокая ранняя прочность

Тип MS Умеренная сульфатостойкость

Тип HS Высокая сульфатостойкость

Тип MH Умеренная теплота гидратации

Тип LH Низкая теплота гидратации

Примечание: для тщательного обзора типов цемента в США и их характеристик см. PCA «Проектирование и контроль бетонных смесей» , EB001 или Эффект характеристик цемента на свойствах бетона , EB226.

Требования к физическим и химическим характеристикам

Химические испытания подтверждают содержание и состав цемента, а физические испытания демонстрируют физические критерии.

У C150 / M 85 и C595 / M 240 как химические, так и физические свойства ограничены. В C1157 ограничения почти полностью связаны с физическими требованиями.

Химические испытания включают анализ оксидов (SiO 2 , CaO, Al 2 O 3 , Fe 2 O 3 и т. Д.) для расчета фазового состава цемента. Цементы типа II ограничены содержанием C150 / M 85 максимум 8% по массе трикальцийалюмината (цементная фаза, часто сокращенно C 3 A), что влияет на сульфатостойкость цемента. Некоторые оксиды сами по себе ограничены спецификациями: например, содержание магнезии (MgO) ограничено максимум 6% по весу для портландцементов, поскольку это может повлиять на прочность при более высоких уровнях.

Типичные физические требования к цементам: содержание воздуха, крупность, расширение, прочность, теплота гидратации и время схватывания.Большинство этих физических испытаний проводится с использованием раствора или пасты, созданной из цемента. Это испытание подтверждает, что цемент хорошо работает с бетоном; тем не менее, характеристики бетона в полевых условиях определяются всеми ингредиентами бетона, их количеством, а также окружающей средой и используемыми процедурами обращения и укладки.

Это испытание подтверждает, что цемент хорошо работает с бетоном; тем не менее, характеристики бетона в полевых условиях определяются всеми ингредиентами бетона, их количеством, а также окружающей средой и используемыми процедурами обращения и укладки.

Хотя процесс производства цемента относительно схож в Северной Америке и на большей части земного шара, ссылки на спецификации цемента могут быть разными в зависимости от юрисдикции.Кроме того, методы испытаний также могут различаться, поэтому требования к прочности на сжатие (например) в Европе не «переводятся» напрямую на требования в Северной Америке. Заказывая бетон для строительных проектов, проконсультируйтесь с местным производителем бетона, чтобы убедиться, что используемый цемент соответствует требованиям, предъявляемым к условиям проекта и области применения, а также соответствующим техническим характеристикам цемента.

Влияние характеристик цемента на свойства бетона Вебинар

Посмотрим на работоспособность,

требования к воде, осадка, реология, время схватывания, кровотечение, совместимость примесей,

теплота гидратации, проблемы прочности (включая раствор по сравнению с бетоном), усадка,

и содержание воздуха. Участники также рассмотрят такие вопросы, как долговечность.

ASR, сульфатостойкость, устойчивость к хлоридам и использование SCM. Посмотрим на работоспособность,

требования к воде, осадка, реология, время схватывания, кровотечение, совместимость примесей,

теплота гидратации, проблемы прочности (включая раствор по сравнению с бетоном), усадка,

и содержание воздуха. Участники также рассмотрят такие вопросы, как долговечность.

ASR, сульфатостойкость, устойчивость к хлоридам и использование SCM.По окончании курса слушатели смогут: :

Проверенные участники в этом вебинаре будет присуждено 0.1 CEU (в большинстве случаев используется для 1.0 PDH) отправлено по электронной почте после отправки оценки. Регистрация для этого

Вебинар включает в себя загружаемый отрывок (PDF) из публикации PCA: Эффект

характеристик цемента на свойствах бетона (EB226) . Нажмите здесь для покупки . |

Примечание: PCA

считает списки рассылки конфиденциальными; ваша информация не будет продана

или распространен, и PCA не будет использовать его для чего-либо, кроме

цель. |

Портландцемент — Интерактивное покрытие

Цемент — главный ингредиент цементного теста — связующее вещество в портландцементном бетоне (PCC).Это гидравлический цемент, который при смешивании с водой затвердевает в твердую массу. Вкрапленный в совокупную матрицу, он образует ОКК. В качестве материала портландцемент используется уже более 175 лет, и с эмпирической точки зрения его поведение хорошо изучено. Однако с химической точки зрения портландцемент представляет собой сложное вещество, механизмы и взаимодействия которого еще предстоит полностью определить. ASTM C 125 и Portland Cement Association (PCA) дают следующие точные определения:

- Гидравлический цемент: Неорганический материал или смесь неорганических материалов, который затвердевает и развивает прочность за счет химической реакции с водой с образованием гидратов и способный делать это под водой.

- Портландцемент: Гидравлический цемент, состоящий в основном из гидросиликатов кальция.

Фон

Рис. 1. Остров Портленд, Англия | Рис. 2. Известняк в Портлендском Билле возле Уэймута |

Хотя использование цементов (как гидравлических, так и негидравлических) насчитывает многие тысячи лет (по крайней мере, с древних египетских времен), первое появление «портландцемента» произошло в 19, и веках.В 1824 году каменщик из Лидса Джозеф Аспдин получил патент на гидравлический цемент, из которого он придумал «портландцемент» (Миндесс и Янг, 1981, [1] ). Он назвал цемент, потому что он давал бетон, который напоминал цвет природного известняка, добываемого на острове Портленд, полуострове в Ла-Манше (см. Рис. 1 и 2). С тех пор название «портландцемент» прижилось и пишется строчными буквами, потому что теперь оно признано торговым наименованием типа материала, а не конкретной ссылкой на Портленд, Англия.

Сегодня портландцемент является наиболее широко используемым строительным материалом в мире, его ежегодно производится около 1,56 миллиарда тонн (1,72 миллиарда тонн). Ежегодное мировое производство портландцементного бетона составляет около 3,8 миллиона кубических метров (5 миллиардов кубических ярдов) в год (Цементная ассоциация Канады, 2002, [2] ). В США жесткие дорожные покрытия являются крупнейшим разовым применением портландцемента и портландцементного бетона (ACPA, 2002 [3] ).

Производство

Несмотря на то, что существует несколько разновидностей портландцемента, производимого в промышленных масштабах, в каждом из них используется одно и то же основное сырье и химические компоненты.Основными химическими компонентами портландцемента являются кальций, кремнезем, глинозем и железо. Кальций получают из известняка, мергеля или мела, а кремнезем, глинозем и железо — из песков, глин и источников железной руды. Другое сырье может включать сланец, оболочки и промышленные побочные продукты, такие как прокатная окалина (Ash Grove Cement Company, 2000, [4] ).

В ходе основного производственного процесса эти материалы нагреваются в печи примерно до 1400–1600 ° C (2600–3000 ° F) — диапазона температур, в котором два материала химически взаимодействуют с образованием силикатов кальция (Mindess and Young, 1981 [1] ).Это нагретое вещество, называемое «клинкером», обычно имеет форму маленьких серо-черных гранул диаметром около 12,5 мм (0,5 дюйма). Затем клинкер охлаждают и измельчают в мелкий порошок, который почти полностью проходит через сито 0,075 мм (№ 200) и укрепляется небольшим количеством гипса. Результат — портландцемент. Портлендская цементная ассоциация (PCA) опубликовала на своем веб-сайте отличную интерактивную иллюстрацию этого процесса.

Химические свойства

Цементы Portland можно охарактеризовать по химическому составу, хотя они редко используются в дорожных покрытиях.Однако именно химические свойства портландцемента определяют его физические свойства и способ отверждения. Таким образом, базовое понимание химии портландцемента может помочь понять, как и почему он ведет себя именно так. В этом разделе кратко описывается основной химический состав типичного портландцемента и то, как он гидратируется.

В этом разделе кратко описывается основной химический состав типичного портландцемента и то, как он гидратируется.

Базовый состав

В таблице 1 и на рисунке 3 показаны основные химические составляющие портландцемента.

Таблица 1. Основные составляющие типичного портландцемента (Mindess and Young, 1981 [1] )

| Химическое название | Химическая формула | Сокращенное обозначение | Весовые проценты |

|---|---|---|---|

| Силикат трикальция | 3CaO × SiO 2 | С 3 С | 50 |

| Силикат дикальция | 2CaO × SiO 2 | С 2 С | 25 |

| Алюминат трикальция | 3CaO × Al2O 3 | С 3 А | 12 |

| Тетракальций Алюмоферрит | 4CaO × Al 2 O 3 × Fe 2 O 3 | С 4 AF | 8 |

| Гипс | CaSO 4 × H 2 O | CSH 2 | 3. 5 5 |

Гидратация

Когда портландцемент смешивается с водой, его химические составляющие подвергаются ряду химических реакций, вызывающих его затвердевание (или схватывание). Все эти химические реакции включают добавление воды к основным химическим соединениям, перечисленным в таблице 1. Эта химическая реакция с водой называется «гидратацией». Каждая из этих реакций происходит в разное время и с разной скоростью.Вместе результаты этих реакций определяют, как портландцемент затвердевает и набирает прочность.

- Силикат трикальция (C 3 S) . Быстро увлажняет и затвердевает и в значительной степени отвечает за начальное схватывание и раннюю прочность. Портландцементы с более высоким содержанием C 3 S будут демонстрировать более высокую начальную прочность.

- Силикат дикальция (C 2 S) .

Медленно увлажняет и затвердевает и в значительной степени способствует увеличению силы после одной недели.

Медленно увлажняет и затвердевает и в значительной степени способствует увеличению силы после одной недели. - Алюминат трикальция (C 3 A) . Быстрее всего увлажняет и затвердевает. Практически сразу выделяет большое количество тепла и в некоторой степени способствует ранней силе. Гипс добавлен в портландцемент для замедления гидратации C 3 A. Без гипса, C 3 Гидратация приведет к схватыванию портландцемента почти сразу после добавления воды.

- Тетракальцийалюмоферрит (C 4 AF) . Быстро увлажняет, но очень мало увеличивает силу.Его использование позволяет снизить температуру в печи при производстве портландцемента. Большинство цветовых эффектов портландцемента обусловлено C 4 AF.

На рис. 4 показаны скорости выделения тепла, которые дают приблизительное представление о времени гидратации и времени первоначального схватывания типичного портландцемента.

Типы портландцемента

Зная основные характеристики входящих в состав портландцемента химических соединений, можно изменять его свойства, регулируя количество каждого соединения. В США в стандартах AASHTO M 85 и ASTM C 150, Standard Specification for Portland Cement признаются восемь основных типов портландцементного бетона (Таблица 2).Есть также много других типов смешанных и запатентованных цементов, которые здесь не упоминаются.

Таблица 2. Типы портландцемента по ASTM

| Тип | Имя | Назначение |

|---|---|---|

| I | Нормальный | Цемент общего назначения, подходящий для большинства целей. |

| IA | Нормальный захват воздуха | Воздухововлекающая модификация Тип I. |

| II | Умеренная сульфатостойкость | Используется в качестве меры предосторожности против умеренной сульфатной атаки.Обычно он выделяет меньше тепла и медленнее, чем цемент типа I. |

| IIA | Умеренное сульфатостойкость — воздухововлечение | Воздухововлекающая модификация Типа II. |

| III | Высокая ранняя прочность | Используется, когда требуется высокая ранняя прочность. В нем больше C3S, чем в цементе типа I, и он был измельчен более мелко, чтобы обеспечить более высокое отношение поверхности к объему, что ускоряет гидратацию. Увеличение прочности вдвое больше, чем у цемента типа I за первые 24 часа. |

| IIIA | Высокая ранняя прочность — захват воздуха | Воздухововлекающая модификация Типа III. |

| IV | Низкая теплота гидратации | Используется, когда необходимо минимизировать тепло гидратации в приложениях с большим объемом, таких как гравитационные плотины. Содержит примерно половину C3S и C3A и вдвое больше C2S цемента типа I. Содержит примерно половину C3S и C3A и вдвое больше C2S цемента типа I. |

| В | Высокая сульфатостойкость | Используется в качестве меры предосторожности против сильного действия сульфатов — в основном, в почвах или грунтовых водах с высоким содержанием сульфатов.Он набирает прочность медленнее, чем цемент типа I. Высокая сульфатостойкость объясняется низким содержанием C3A. |

Физические свойства

Цементы Portland обычно характеризуются своими физическими свойствами для целей контроля качества. Их физические свойства можно использовать для классификации и сравнения портландцементов. Задача определения характеристик физических свойств — разработать физические тесты, которые могут удовлетворительно охарактеризовать ключевые параметры.В этом разделе, взятом в основном из PCA (1988 [5] ), перечислены наиболее распространенные физические свойства портландцемента США, которые подвергаются испытаниям. Технические характеристики, если они указаны, взяты из ASTM C 150 , Стандартные технические условия на портландцемент .

Технические характеристики, если они указаны, взяты из ASTM C 150 , Стандартные технические условия на портландцемент .

Имейте в виду, что эти свойства, как правило, применимы к «чистым» цементным пастам, то есть они включают только портландцемент и воду. Чистые цементные пасты обычно трудно обрабатывать и тестировать, и поэтому они вносят больший разброс в результаты.Цементы также могут работать по-разному при использовании в «растворе» (цемент + вода + песок). Со временем было обнаружено, что испытания строительных растворов позволяют лучше определить качество цемента, и, таким образом, испытания чистых цементных паст обычно используются только в исследовательских целях (Mindess and Young, 1981, [1] ). Однако, если песок не будет тщательно определен в испытании строительного раствора, результаты не могут быть переданы другим лицам.

Что такое цемент? Виды цемента

Цемент — это порошок, используемый для изготовления бетона (aon168 / Shutterstock).

Цемент представляет собой мелкий серый порошок, который смешивают с водой и другими веществами для приготовления раствора или бетона. Это ключевой строительный материал как при строительстве жилых, так и коммерческих зданий.

ЦЕМЕНТ VS. БЕТОН

Слова «цемент» и «бетон» часто используются как синонимы. Однако цемент на самом деле является ингредиентом бетона, а не конечным продуктом. Цемент важен, потому что он связывает или удерживает бетонную смесь вместе, придавая ей прочность.

Найдите ближайших ко мне подрядчиков .

ВИДЫ ЦЕМЕНТА И ЧТО ОНИ ДЕЛАЮТ

Портландцемент — это разновидность цемента, а не торговая марка. Многие производители цемента производят портландцемент. Это основной ингредиент бетона, изготовленный с использованием строго контролируемой химической комбинации кальция, кремния, алюминия, железа и небольших количеств других ингредиентов, к которым гипс добавляется в процессе окончательного измельчения для регулирования времени схватывания бетона.

В документе Portland Cement Association «Как производится цемент» представлена подробная информация о процессе.

Чтобы узнать больше о том, из чего сделан бетон, о конструкции бетонной смеси, добавках и соотношении воды и цемента, прочтите наш раздел «Что такое бетон?»

| Портлендская цементная ассоциация |

Тип 1 — Портландцемент нормальный. Тип 1 — цемент общего назначения.

Тип 2 — Используется для конструкций в воде или почве, содержащей умеренное количество сульфатов, или когда возникает проблема перегрева.

Тип 3 — Высокая ранняя прочность.Используется, когда требуется высокая прочность на очень ранних сроках.

Тип 4 — Портландцемент низкотемпературный. Используется там, где количество и скорость тепловыделения должны быть минимальными.

Тип 5 — Сульфатостойкий портландцемент. Используется в местах с высоким содержанием щелочи в воде или почве.

Используется в местах с высоким содержанием щелочи в воде или почве.

Типы IA, IIA и IIIA — это цементы, используемые для изготовления бетона с воздухововлекающими добавками. Они имеют те же свойства, что и типы I, II и III, за исключением того, что с ними сочетаются небольшие количества воздухововлекающих материалов.Типы IL, IS, IP и It представляют собой смешанные гидравлические цементы, которые обладают целым рядом специальных эксплуатационных свойств.

Цементный завод (Хуан Энрике дель Баррио / Шаттерсток).

Это очень краткие описания основных типов цемента. Существуют и другие типы для различных целей, такие как архитектурный бетон и кладочный цемент, просто чтобы назвать два примера.

Ваша компания по производству готовых смесей знает, какие требования предъявляются к вашей местности и для вашего конкретного использования. Просто спросите их, какой у них стандартный тип цемента и подойдет ли он для ваших условий.

СООТНОШЕНИЕ ВОДЫ К ЦЕМЕНТУ: ПРОБЛЕМА №1, ВЛИЯЮЩАЯ НА КАЧЕСТВО БЕТОНА

Низкое соотношение воды и цемента — проблема номер один, влияющая на качество бетона.

Соотношение рассчитывается путем деления воды в одном кубическом ярде смеси (в фунтах) на количество цемента в смеси (в фунтах). Таким образом, если в одном кубическом ярде смеси содержится 235 фунтов воды и 470 фунтов цемента, то соотношение воды и цемента составляет 0,50.

Если в смеси указано количество воды в галлонах, умножьте количество галлонов на 8.33, чтобы узнать, сколько фунтов в смеси.

Низкое водоцементное соотношение влияет на все желаемые свойства затвердевшего бетона, перечисленные в желаемых свойствах бетона.

Используйте максимальное соотношение воды и цемента .50, когда бетон подвергается замерзанию и оттаиванию во влажном состоянии или химикатам для борьбы с обледенением в соответствии с Единым строительным кодексом 1997 года. (Таблица 19-A-2)

Используйте максимальное соотношение воды и цемента 0,45 для бетона с суровыми или очень суровыми сульфатными условиями согласно Единым строительным нормам 1997 года (Таблица 19-A-4)

Водопроницаемость увеличивается экспоненциально, когда водоцементный коэффициент бетона превышает. 50.

50.

Прочность увеличивается, чем меньше проницаемость бетонной смеси.

Прочность улучшается с понижением водоцементного отношения. Водоцементное соотношение 0,45, скорее всего, достигнет 4500 фунтов на квадратный дюйм или больше. Водоцементное соотношение .50, вероятно, достигнет 4000 фунтов на квадратный дюйм или больше.

Для получения полной информации о едином строительном кодексе относительно бетонной конструкции обратитесь к своему архитектору, поставщику готовой смеси или в вашу местную библиотеку.

Свойства цемента

Физические свойства цемента

Различные смеси цемента, используемые в строительстве, характеризуются своими физическими свойствами.Некоторые ключевые параметры определяют качество цемента. Физические свойства хорошего цемента основаны на:

1) Тонкость цемента

2) Прочность

3) Согласованность

4) Прочность

5) Время схватывания

6) Теплота гидратации

7) Потеря зажигания

8) Насыпная плотность

9) Удельный вес (относительная плотность)

1) Тонкость цемента