Газобетон и пенобетон отличие: Газобетон или пенобетон: что выбрать для строительства дома – сравнение технологии производства и характеристик материалов

что лучше, что выбрать, чем отличаются

Возведение дома начинается с проекта и выбора материала для его строительства. Он будет определять надежность и прочность жилья. Стены должны быть не только крепкими опорами, но и выступать защитным щитом от морозов, шума и влаги. Идеальным вариантом будет выбор экологичного и огнеустойчивого материала.

В продаже имеется множество строительных продуктов, которые обладают теми или иными характеристиками, но сочетать в себе все их могут только ячеистые материалы. К ним относится пенобетон и газобетон. Они очень схожи, но все же имеют ряд различий.

Надежность и другие свойства

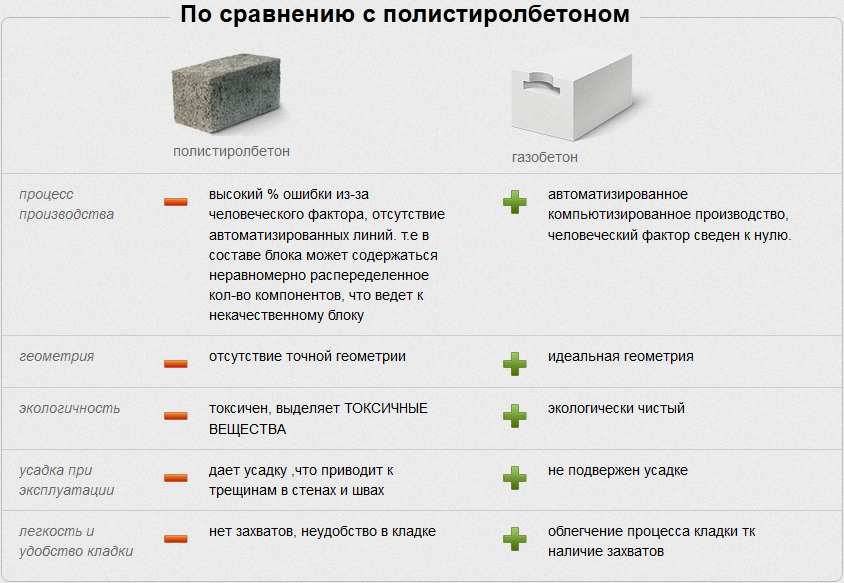

Все характеристики и само изготовление обоих материалов должно соответствовать одному и тому же ГОСТу. Но это, не делает их абсолютно одинаковыми. Даже при их производстве существуют отличия. Газобетон изготавливается на дорогостоящем оборудовании, а пенобетон отлично получается на производственных установках, которые стоят на порядок дешевле.

Несущая стена из газобетона ширина и другие технические данные описаны в данной статье.

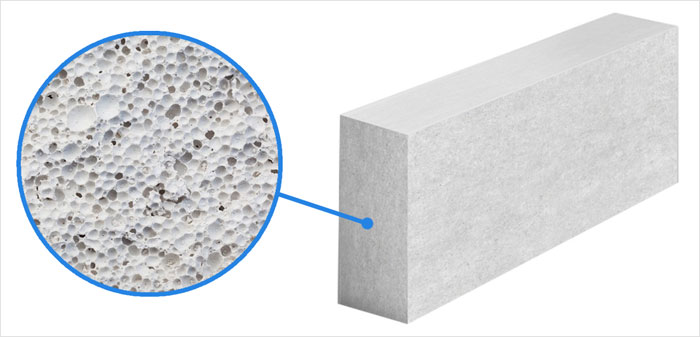

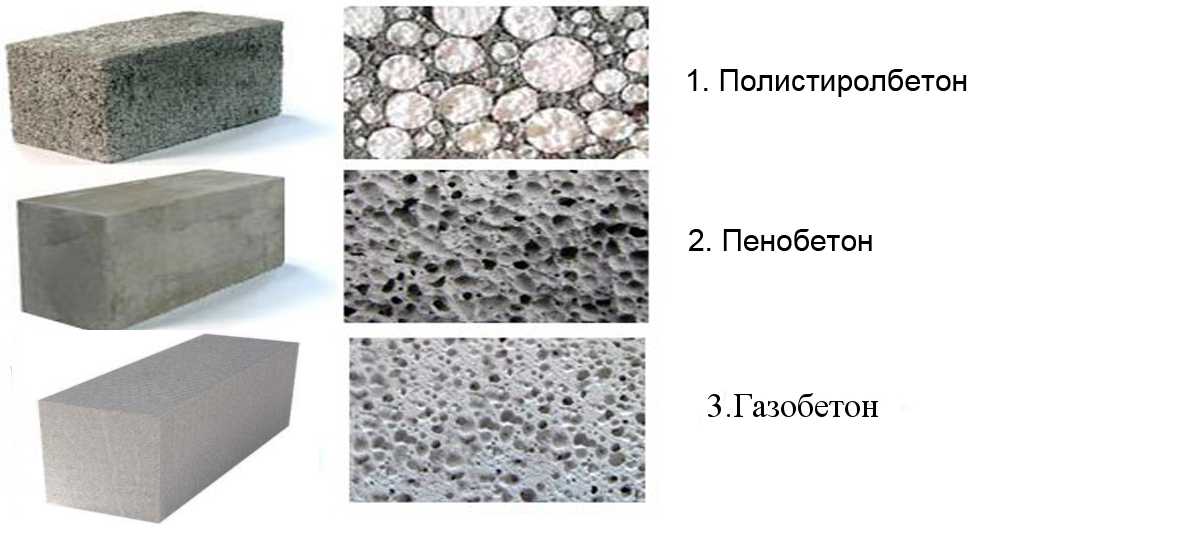

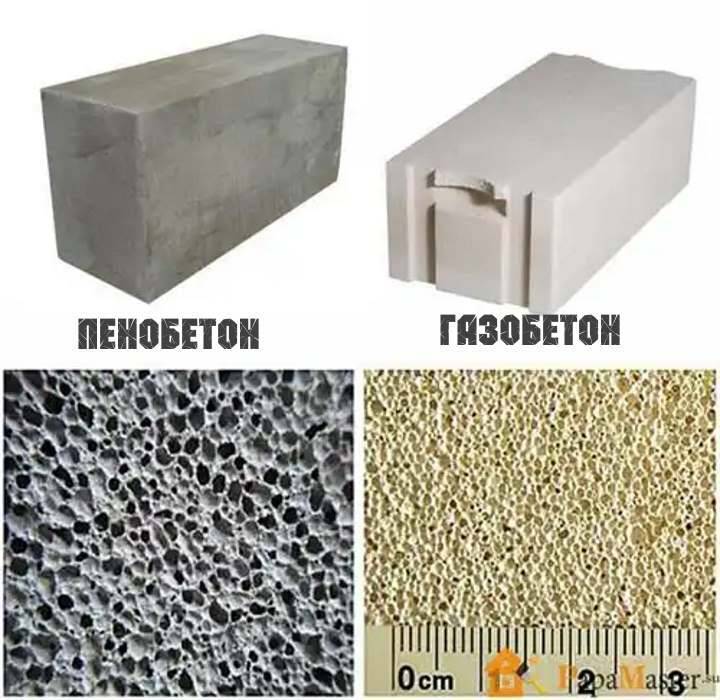

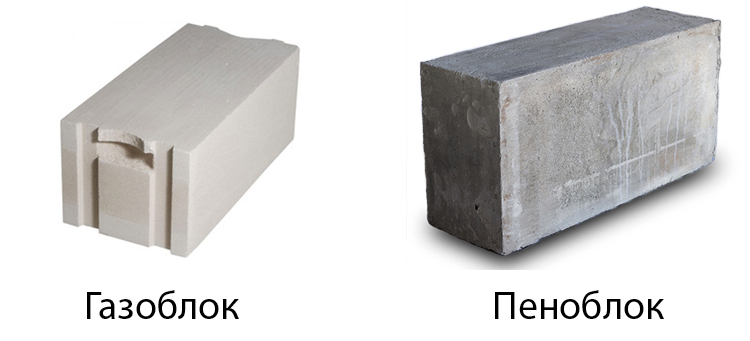

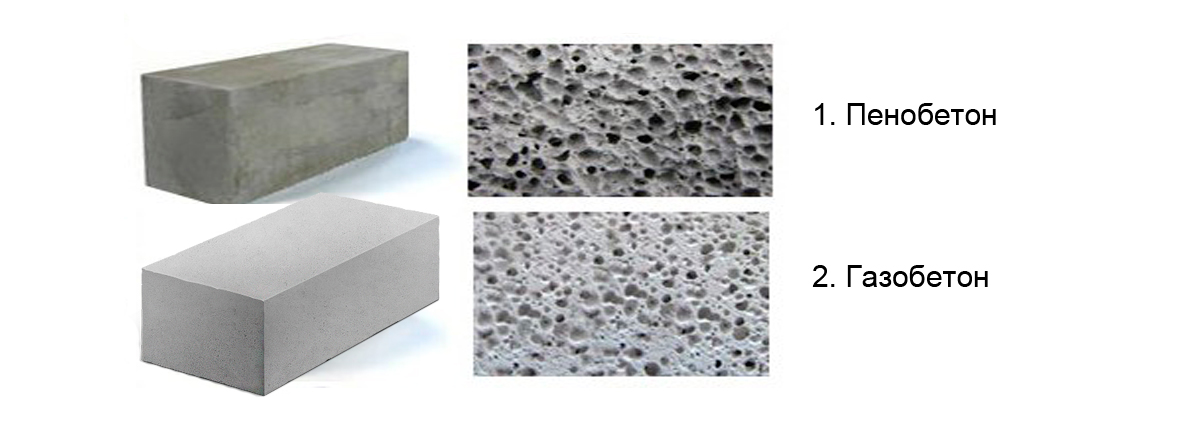

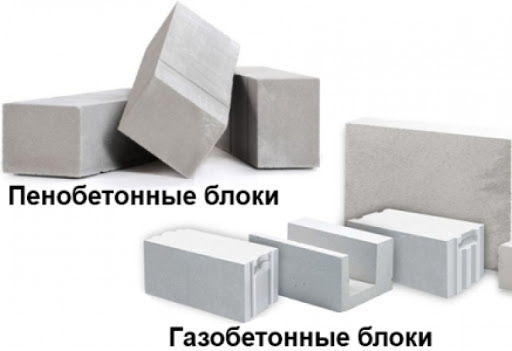

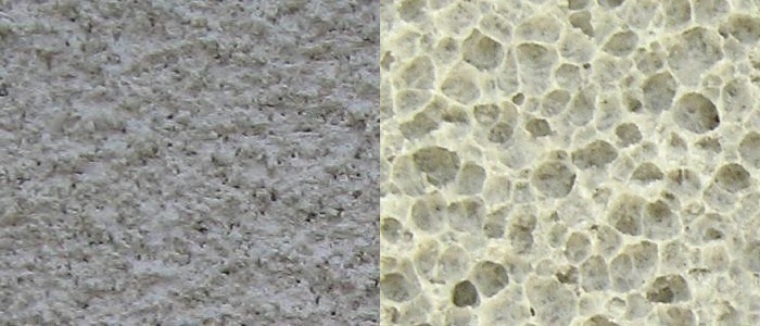

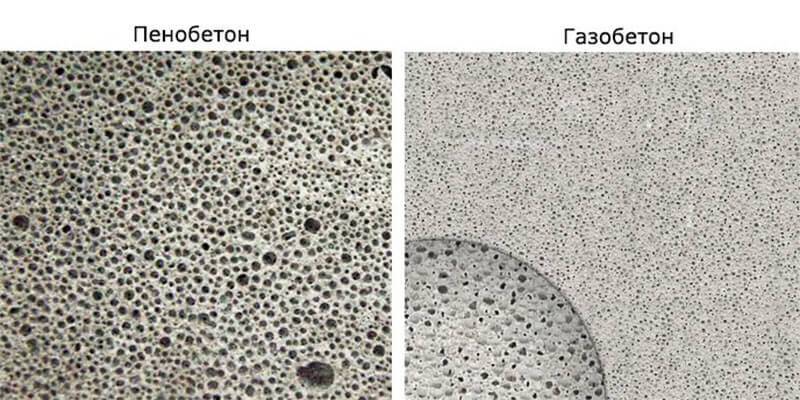

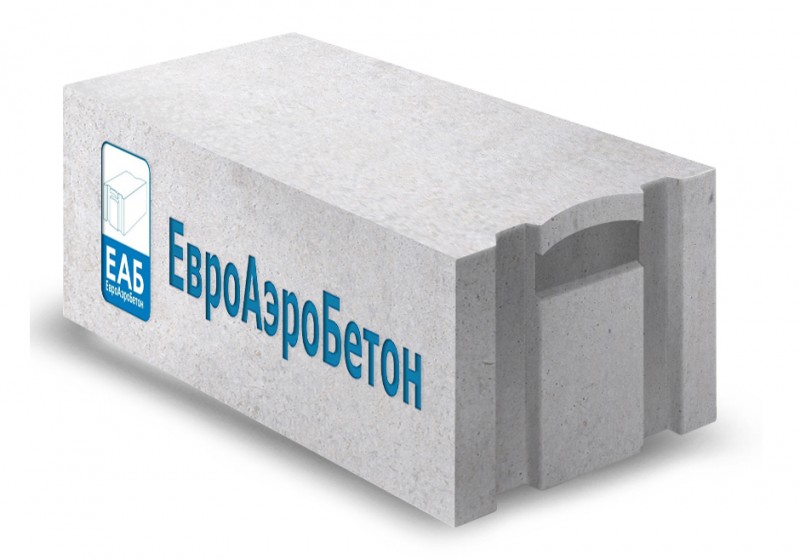

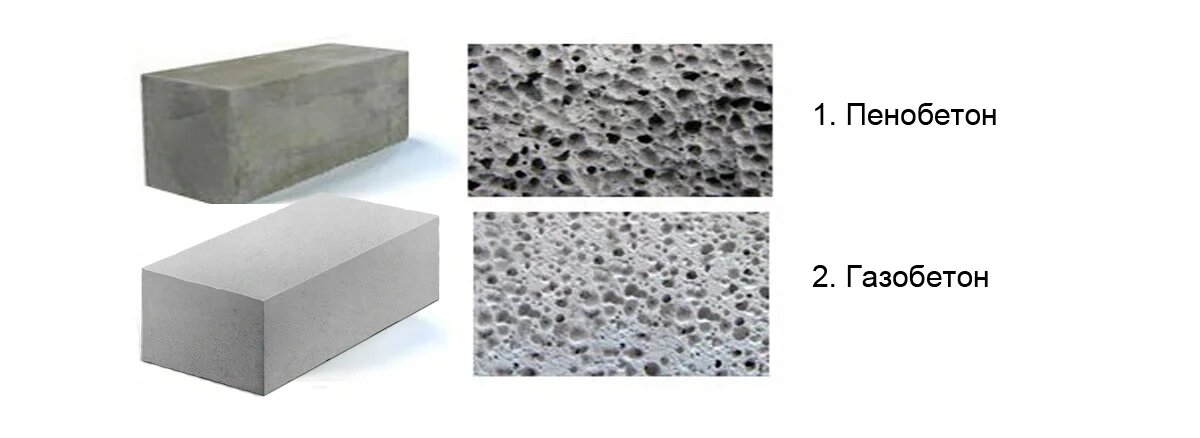

Газобетон имеет серую окраску, четко очерченные формы со специальными пазами для соединений блоков между собой, также его структура мелкозернистая. В отличие от него пенобетон имеет более крупные поры внутри своей структуры, блоки изготавливаются черного цвета и их стороны не такие ровные, как у газовых аналогов. К тому же у последних для удобства монтажа и транспортировки предусмотрены пустотелые пазы для рук, а пенобетон имеет гладкие стороны без дополнительных наплывов и углублений.

О том каков расход клея для газобетона на 1м2 можно узнать из данной статьи.

И не только в этом состоит разница между ними. Чтобы понять какой материал и для чего лучше применять, надо рассмотреть каждый из них подробнее.

На видео рассказывается, что лучше: газобетон или пенобетон:

Как правильно выбрать фундамент под дом из газобетона можно узнать прочитав данную статью.

Отличительные характеристики двух материалов

При их выборе стоит учесть индивидуальные свойства каждого из них. Покупка будет зависеть от требуемых работ.

- Влаго- и морозостойкость. На эти характеристики влияет технология производства каждого из них. Газобетон впитывает в себя воду, подобно губке, у его аналога показатель влагопоглощения ниже. Но этот фактор не должен настораживать будущих владельцев домов, так как на ячеистые блоки всегда наносится облицовочный слой, способный компенсировать этот недостаток.

Но для сравнения, все же надо отметить, что газобетон в этом отношение хуже, чем пенобетон. Но при морозе он надежнее последнего втрое.

Но для сравнения, все же надо отметить, что газобетон в этом отношение хуже, чем пенобетон. Но при морозе он надежнее последнего втрое. - Прочность

Газобетонные блоки размеры и вес указаны в данной статье.

Как определить плотность газобетона можно узнать из данной статьи.

- Пожароустойчивость. Касательно этого параметра, можно заверить, что оба материала достаточно устойчивы к огню, они не воспламеняются и не распространяют его.

Эти свойства обусловлены наличием в них пор, которые хорошо пропускают воздух. Пенобетон и газоблоки состоят исключительно из веществ естественного происхождения.

Эти свойства обусловлены наличием в них пор, которые хорошо пропускают воздух. Пенобетон и газоблоки состоят исключительно из веществ естественного происхождения. - Экологичность. Оба материала абсолютно безопасны, и не выделяют никаких вредных газов. При производстве пенобетона используются специальные пенообразующие вещества. Они могут быть как белкового, так и искусственного происхождения, но не оказывают вредного воздействия на организм человека. Тем более это исключено, еще и полностью герметичной оболочкой таких блоков, их поры находятся в замкнутом пространстве. При производстве автоклавного вида газобетона после реакции между известью и алюминием выделяется водород. Он полностью не уходит и может выходить постепенно уже после установки стен. Но водород не является ядовитым, поэтому не оказывает никакого пагубного воздействия на человека и окружающую обстановку.

- Усадка. При использовании пенобетона на стенах со временем могут появиться трещины, это обусловлено высоким показателем его усадки – 3 мм на метр.

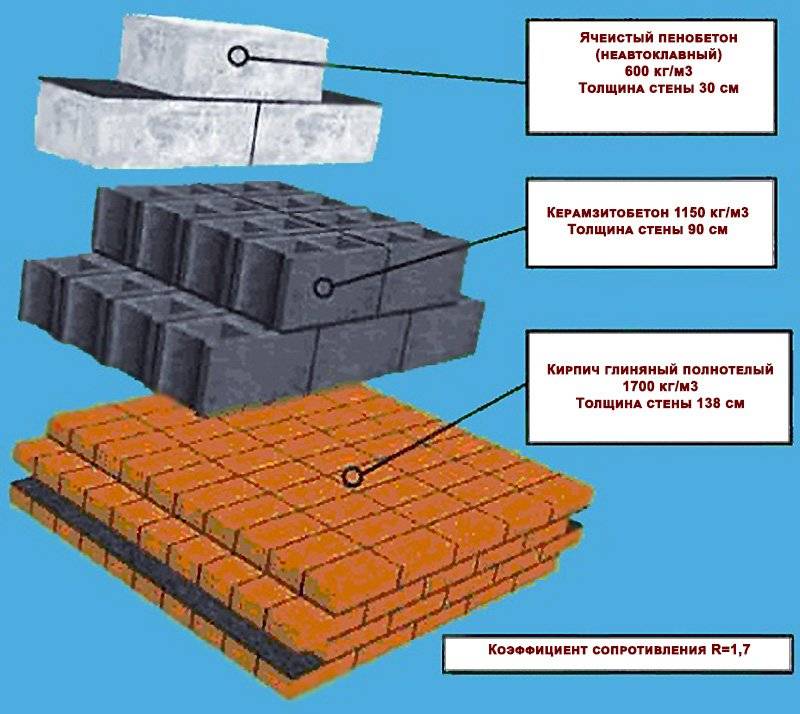

- Теплопроводность. Это важный показатель для домов. На него влияет плотность структуры материала. Пенобетон в этом плане обходит своего газового аналога, но из-за низких прочностных свойств не может использоваться для несущих стен. Поэтому во многих домах для этого применяется именно газобетон. Он немного проигрывает пенобетону, но лучше держит тепло, чем остальные строительные материалы, применяемые для кладки дома.

- Размеры и цена. Газобетонные блоки изготавливаются по новым технологиям только лишь в заводских условиях, поэтому такой продукт отличается высокой точностью и надежность, это закладывается в его высокую стоимость. Пенобетон при наличии на стройплощадке специального устройства можно производить прямо по месту, поэтому его цена гораздо ниже.

- Особенности кладки.

Пенобетон можно укладывать на клей или цементный раствор, тогда как газоблоки только на специальный клеевой состав. Он дороже цемента, зато требуется меньше его объема. К тому же цементные швы пропускают холод, а клей нет, поэтому дома из газобетона более теплоемкие.

Пенобетон можно укладывать на клей или цементный раствор, тогда как газоблоки только на специальный клеевой состав. Он дороже цемента, зато требуется меньше его объема. К тому же цементные швы пропускают холод, а клей нет, поэтому дома из газобетона более теплоемкие.

Подробнее про клей для газобетонных блоков вы можете почитать в статье.

Имеет ли дом из газобетонных блоков плюсы и минусы, а так же иные особенности описаны в статье.

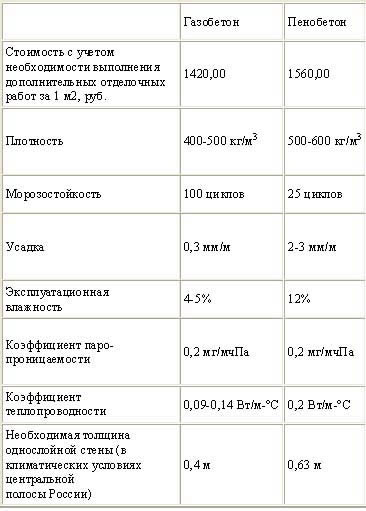

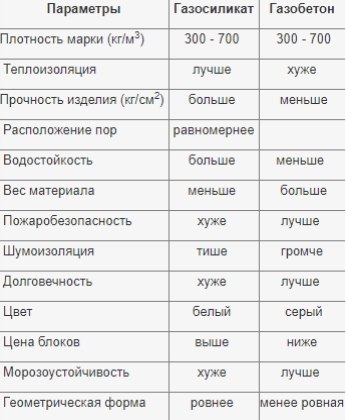

В качестве подведения итогов сведем рассмотренные характеристики в таблицу.

| Свойства | Газобетон | Пенобетон |

| Надежность | одинаковая | |

| Пожаробезопасность | материал относится к негорючим веществам | обладает устойчивостью |

| Прочность | высокий показатель | проигрывает в сравнении с аналогом |

| Теплопроводность | немного уступает по своим значениям | лучше |

| Экологичность | оба безопасны | |

| Внешний вид | лучше | хуже |

| Экономичность (включается стоимость материала и его укладка) | одинаковая | |

| Звукоизоляция | лучше | хуже |

| Усадка | низкий показатель, стены не разрушаются со временем | высокое значение, приводит к образованию трещин |

| Обработка | можно использовать обычный инструмент | плохо поддается корректировке |

| Морозоустойчивость | лучше | хуже |

Скорость монтажа | немного быстрее | при использовании цемента проигрывает по времени, а если кладка происходит на клей, то процесс длится одинаково |

На видео рассказывается, что выбрать: газобетон или пенобетон:

О том какие существуют недостатки газобетонных блоков можно узнать из данной статьи.

Сравнительный анализ с газосиликатом

Внешние характеристики этих материалов заметны невооруженным взглядом, ранее описанные блоки имеют серо-черные цвета, это обусловлено наличием в их структуре бетона, в газосиликате вместо цемента применяется известь, поэтому он имеет кремовый цвет. Свои плюсы и минусы у пеноблоков, и у пенобетона, и у газосиликат.

Газосиликат в отличии от пеноблоков и газобетона может производиться только в автоклавах.

Силикатный продукт имеет лучшую шумоизоляцию, чем два вышеприведенных его аналога. К тому же и прочностные характеристики этого материала на высоте, так как его структура более равномерная. Но не стоит сразу сбрасывать бетонные вариации со счетов. Они могут использоваться для создания многих конструкций, в которых использовать газосиликатные блоки нецелесообразно.

Что выбрать газобетон или пенобетон можно узнать из данной статьи.

Например, газо- и пенобетон нередко применяется для отделки зданий, выполненных кирпичной кладкой, а газосиликатные блоки из-за высокой прочности и способности держать крепления используются для выполнения вентилируемых фасадов. Пеноблоки часто используются для возведения хозяйственных строений или дач. Для работы с этим материалом полезно почитать о том, как применять грунтовку бесконтакт кнауф.

На видео – о том, что лучше: газобетон, пенобетон или газосиликатные блоки:

О том каковы характеристики газобетонных блоков D500 можно узнать из данной статьи.

Ознакомившись с основными характеристиками пеноблока и газобетона, можно сделать вывод, что последний наиболее прочный и крепкий строительный материал. В силу того, что пенобетон можно производить в домашних условиях, на рынке встречается множество некачественной продукции, свойства которой не отвечают требованиям ГОСТа.

Узнать каковы размеры газобетона можно узнать из данной статьи.

Газобетонные блоки изготавливаются только на высококачественном оборудовании, поэтому при их закупке можно не волноваться о качестве продукции, да и при монтаже он более легкий, чем его аналог. Но для капитального строительства все же надо остановить свой выбор на газосиликатных блоках.

Но для капитального строительства все же надо остановить свой выбор на газосиликатных блоках.

Газобетон или пенобетон: характеристики, достоинства и недостатки

Основные отличия пеноблока от газоблока

Из чего и как сделаны «бело-серые кирпичики»:

Пенобетон

В его основе, цементно-песчаный раствор и некоторые виды промышленных отходов (доменный шлак и пр.) с добавлением реагентов, а именно — пенообразователя (в составе которого сульфидный щёлок) и отвердителя.

Кратко: созданная смесь перемешивается в специальном устройстве под названием пенобетоносмеситель, после чего разливается в формы. Далее, их необходимо выдержать при температуре воздуха 50-60°, в течение двух суток. После чего происходит застывание (отвердевание) и можно вынимать из форм.

Газобетон

В основе сырья: цемент, известь, кварцевый песок, зольные и шлаковые компоненты, и конечно вода. Обязательный «ингредиент» – алюминиевая пудра и добавки, обеспечивающие белый цвет. Этот материал получают при определённом химическом процессе, в результате которого выделяется газ. Для технологии производства нужна определённая температура и влажность.

Этот материал получают при определённом химическом процессе, в результате которого выделяется газ. Для технологии производства нужна определённая температура и влажность.

Кратко: последовательно смешанная масса заливается в формы нужных размеров и в течение нескольких часов проходит пропаривание в автоклаве*, при температуре около 200° и под давлением ≈ 12 атм. После чего, материал режут струнной резкой, которая обеспечивает ровную геометрию блоков.

* автоклав – аппарат для выполнения процессов связанных с нагревом под давлением (выше атмосферного).

Один из экспертов привёл интересное сравнение. Образно говоря, производство пенобетона имеет логику взбитых сливок, а газобетона — дрожжевого теста. Что лучше? И тот и другой по-своему хорош.

Чем газоблок отличается от пеноблока по составу

Газобетонный блок включает следующие ингредиенты:

- портландцемент с маркировкой М400, концентрация которого достигает 50% от общего объема смеси;

- песчаная фракция на основе кварца, которая является заполнителем и вводится в объеме 30–40%;

- известь в количестве 10–25%, участвующая в химической реакции газообразования;

- алюминиевый порошок, способствующий парообразованию и вводимый в количестве не более десятой доли процента;

- кальциевый хлорид и силикат кальция, вводимые в рабочую смесь в качестве специальных добавок.

Количество вводимых в пенобетонную продукцию ингредиентов определяется в зависимости от необходимого удельного веса блоков. Упрощенная технология позволяет получать продукцию с плотностью 0,35–1,25 т/м³.

Цемент марки М500

В состав смеси входят следующие составляющие:

- цемент марки М500. Добавляется в качестве связующего вещества;

- песок средней крупности. Возможна замена песка керамзитом;

- пенообразующие добавки. Их количество определяет пористость изделия.

Количество песка превышает объем цемента в три раза для вспененных композитов с увеличенным объемным весом.

Что лучше использовать для строительства

Чтобы определиться с вопросом, какому материалу лучше отдать предпочтение при возведении различных строений, стоит рассмотреть область их применения.

А именно:

- Газоблоки автоклавного производства чаще всего используются для возведения несущих конструкций и внутренних стен и перегородок в частном строительстве.

Также они активно используются для заполнения каркасов при создании монолитного дома. Могут использоваться в строительстве многоэтажных домов и возведении высотных конструкций.

Также они активно используются для заполнения каркасов при создании монолитного дома. Могут использоваться в строительстве многоэтажных домов и возведении высотных конструкций. - Газоблок, сушка которого производилась в естественных условиях, имеет более ограниченные возможности применения. Он менее плотный и прочный, размеры не столь четкие. Его часто используют для создания теплоизоляционного слоя, равно как и пеноблок.

- Область применения пеноблоков следующая: возведение внутренних стен и перегородок, наружных несущих стен до 3 этажа, создание ограждений. Также они используются для постройки производственных зданий, теплоизоляции стен, полов, перекрытий в нежилых помещениях.

Для дома

Для строительства зданий в 2-3 этажа, частного дома, домиков для гостей и постоянного проживания часто используются газоблоки.

Для гаража

Постройки из газоблоков получаются прочные, долго служат. Но если смотреть по стоимости, экономнее выбрать пенобетон. Он также активно применяется в строительстве нежилых строений.

Он также активно применяется в строительстве нежилых строений.

К стенам гаража предъявляются такие требования, как прочность, надежность, устойчивость к механическим воздействиям. Выбор материала может зависеть лишь от личных предпочтений владельцев.

Новичкам проще работать с газоблоками, которые имеют фиксированные размеры, и их нет необходимости подгонять.

Для бани

В отличие от пенобетона, газосиликатные блоки боятся воды, легко впитывают ее и долго высыхают. Они дают отличную тепло и звукоизоляцию, но применять их для возведения бани не рекомендуется.

Пеноблоки можно использовать для устройства стен в местах с высоким уровнем влажности. Это и позволяет строить из них бани. Его преимуществами также являются морозостойкость и хорошая теплозащита.

Пеноблок

Характеристики

Фото пеноблока

Эта разновидность ячеистого бетона появилась на строительном рынке достаточно давно и сразу же успела завоевать популярность. Достигнуто это было благодаря хорошим свойствам, о которых мы поговорим далее.

Достигнуто это было благодаря хорошим свойствам, о которых мы поговорим далее.

Пенобетон изготавливают из простых составляющих, которыми являются цементный раствор, песок и некоторое количество воды. Для придания нужных качеств и структуры в конечный продукт добавляют пенообразователь.

Производственный цех по изготовлению пеноблоков

В составе некоторых видов пенистого бетона присутствуют и дополнительные ингредиенты, такие как глина, фибра и даже зола. Эти компоненты призваны добавить к качественным показателям пеноблока также и характеристики кирпича.

Чтобы дать грамотный ответ на вопрос о том, что лучше: пеноблок, строительный кирпич или же газобетон, нужно рассмотреть преимущества и недостатки каждого из этих продуктов.

Начнем, пожалуй, со свойств пеноблока:

Сравнительная характеристика некоторых материалов

- Экологичность. Эти изделия совершенно безопасны для здоровья, так как созданы из натуральных компонентов.

- Влагостойкость.

Пеноблок довольно посредственно противостоит влаге.

Пеноблок довольно посредственно противостоит влаге. - Долговечность. Срок службы исчисляется многими десятками лет.

- Плотность. Это значение равно 700 кг/м. куб.

- Коэффициент теплопроводности равен значению в 0,18. Это низкий показатель, позволяющий сохранять тепло в помещении.

- Вес. Пеноблок очень легок. Масса квадратного метра стены из этого материала составляет 700 кг.

- Огнестойкость. Этот продукт относится к классу негорючих.

- Стоимость. Цена ячеистого бетона является приемлемой и меньшей чем у многих стройматериалов.

Применение

Кладка из пеноблока

Пеноблок довольно распространен в строительстве. Он используется, как частными застройщиками, для возведения загородных домов, так и в городском строительстве. Довольно часто пенобетон используется для монолитной заливки, где превращается в блоки прямо на строительной площадке.

Относительная дешевизна этого стройматериала и хорошие качественные показатели расширяют сферу его использования. Единственным ограничением на его применение является цокольные этажи и фундаменты. Это объясняется плохими показателями влагостойкости пенобетона.

Единственным ограничением на его применение является цокольные этажи и фундаменты. Это объясняется плохими показателями влагостойкости пенобетона.

Технологии производства и состав

Чтобы понять, чем отличаются газобетоны от пенобетонов, нужно разобраться в технологиях, по которым изготавливаются эти строительные материалы. В процессе производства формируется внутренняя пористая структура при расчетной плотности и прочности – характеристики, определяющие основные достоинства. При этом используются безвредные для здоровья компоненты, что существенно расширяет сферу применения таких бетонов.

Производство пенобетонов

Пенобетон производится по упрощенной технологии, доступной даже в домашних условиях. Компонентами для производства являются: цемент, вода, песок, шлак и другие наполнители. Основное вещество – обеспечивающее пористость структуры материала – сульфитный щелок. Для пенобетона потребуется: портландцемента 36%, песка 47%, 16% воды. Пенообразующие добавки и фибра для повышения прочности не превышают 1%. Этапы производства:

Этапы производства:

- Все ингредиенты тщательно перемешиваются в сухом виде, после в них добавляется небольшой объем воды.

- Добавляется пенообразующий компонент – сульфитный щелок. Перемешивание продолжается до достижения однородной структуры. В ходе химических реакций выделяется газ, в результате чего материал получает пористую структуру.

- Приготовленный раствор помещается в подготовленную опалубку по форме требующихся блоков или конструкций. Пенобетон схватывается за 10 часов, минимальное время – 5 часов. После извлечения из опалубки блоки укладываются на открытом воздухе или в сухом помещении для окончательной просушки.

- Необходимая прочность, позволяющая использовать этот материал, достигается через 14-21 дней.

Производство газобетона

Газобетон изготавливается на промышленных предприятиях со специальным оборудованием. В качестве основных компонентов используются цемент, кварцевый песок и известь, вода. Вспенивающий компонент – алюминиевая паста. Состав схож с тем, что используется для приготовления пенобетона. Чистое вещество несет экологическую опасность, но в процессе производства оно полностью нейтрализуется. Этапы производства газобетона:

В качестве основных компонентов используются цемент, кварцевый песок и известь, вода. Вспенивающий компонент – алюминиевая паста. Состав схож с тем, что используется для приготовления пенобетона. Чистое вещество несет экологическую опасность, но в процессе производства оно полностью нейтрализуется. Этапы производства газобетона:

- Компоненты засыпаются в бетономешалку пропорциями и заливаются водой, замешиваются до однородной консистенции, по заранее разработанной технологической карте. Добавленная алюминиевая паста, иногда пудра, вступая в реакцию с раствором, насыщает его газом, создавая ячеистую структуру и одновременно нейтрализуясь.

- Полученный раствор вливается в заранее подготовленные формы. Нужно учитывать, что в результате реакции соединений алюминия, его объем при схватывании будет увеличиваться.

- Застывший монолит извлекается из форм и нарезается на блоки, плиты, перемычки, другие элементы нужных размеров.

- Для повышения прочностных и гидроизоляционных характеристик, полученные изделия обрабатываются в автоклавах под паром в 12 бар или высокой температурой электропечах.

Полученный газобетон и материалы из него обладают повышенной прочностью, правильной геометрией.

Рассмотрим достоинства и недостатки каждого из материалов

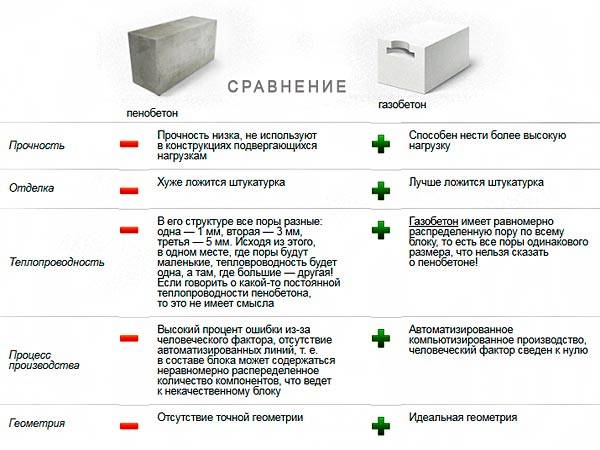

Что прочнее?

Оба материала имеют варианты изготовления с разной плотностью от 100 до 1100 кг/м³. Но есть принципиальный момент. Благодаря автоклавной пропарке, газобетон, обладающий такой же плотностью что и пенобетон, будет прочнее. Например, газобетон плотностью D500, выдержит 30-35 кг/см², а пенобетон D500, не превысит 10 кг/см². Поэтому здесь не поспоришь, победитель – газообетон.

Что легче?

Если сделать нейтральное сравнение материалов с одинаковой плотностью, то они примерно равны. Поэтому, в этом раунде – ничья.

Поэтому, в этом раунде – ничья.

Что теплее?

- Теплопроводность пенобетона D 500 = 0,22.

- Теплопроводность газобетона D 500 = 0,12.

Таким образом, для обеспечения одинаковой теплоизоляции, стена из пенобетона должна быть почти в 1,5-1,8 раза толще, чем у газобетона, такой же плотности. Если сравнивать с кирпичом, то оба материала прекрасно подходят для строительства дома. Поскольку теплопроводность часто пересекается со звукоизоляцией, то отмечу — газобетон, в этом смысле «тише».

Водопоглощение

Достаточно важное свойство. Как поведёт себя материал, когда по нему будет струиться дождь? И здесь, простой опыт

Погрузив в ведро с водой кусочки «белого кирпича» на некоторое время (например, на 1 час), увидим следующее:

Пеноблок, будет плавать на поверхности, впитав в свою структуру ≈ 5% воды, а газоблок напитается водой (≈30%), так что погрузится в неё, примерно наполовину.

Победитель, с явным отрывом – пеноблок. Хотя надо отметить, что газобетон довольно скоро высыхает (быстрее дерева, точно). Учитывая развитую пористую поверхность, он обладает лучшей, паропроницаемостью, чем пенобетон.

Хотя надо отметить, что газобетон довольно скоро высыхает (быстрее дерева, точно). Учитывая развитую пористую поверхность, он обладает лучшей, паропроницаемостью, чем пенобетон.

Но, к примеру, баня из пеноблоков будет гораздо практичнее и надёжнее.

Удобство в строительстве

1.Соответствие геометрических линейных размеров в абсолютном большинстве случаев лучше у газобетона. Всё логично. Он производится в заводских условиях. А вот пеноблок делается полукустарным способом и здесь сложнее контролировать.

Отзыв: Когда покупаете пенобетон, обязательно проверяйте качество блоков, иначе замучитесь при подгонке. Есть «умельцы» выпускающие пеноблоки с разницей линейных размеров, доходящих до 2,5 см. (Григорий, Тула)

2.Кладка пеноблоков выполняется на цементный раствор, а газоблоков, на специальный клей. При этом, стоимость клея выходит примерно в 2,5 раза дороже чем раствора, но…, толщина цементного шва доходит до 10 мм, а клея ≈2 мм, то есть в 5 раз меньше.

И качество кладки высокоточного в размерах газобетона на тонкий слой клея имеет лучшие показатели, чем пенобетона с возможно нарушенными пропорциями на толстый слой раствора. Ну а ещё есть разница в трудоёмкости приготовлении цемента и клея…

Кроме того, цементный шов, обладая другими теплоизоляционными характеристиками, образует в кладке «мостики холода», что повышает потери тепла.

Совет: при строительстве из подобного рода материалов, всегда приобретайте специальный клей для ячеистых бетонов. И не «грейте голову» по поводу самостоятельно приготовленных растворов.

Что натуральнее?

Как говорит один знакомый – вопрос для дискуссии. Некоторые критикуют добавку алюминиевой пудры в газобетонную смесь, но по заверениям производителя — это безвредный и к тому же в значительной части испаряющийся в процессе нагрева ингредиент.

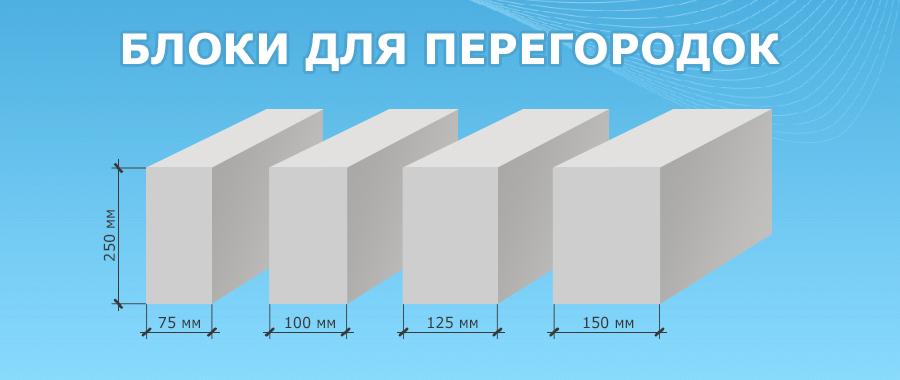

Какие размеры?

Тут всё просто. Какая будет форма, такой и блок. И тот и другой материал имеют сходные линейные габариты. Главное — их безупречное соблюдение производителем. А ещё, у газоблоков есть модели с ручками для захвата и система укладки «паз-гребень», что очень удобно при монтаже. Это в какой-то степени напоминает собой профилированный брус «финского типа».

Главное — их безупречное соблюдение производителем. А ещё, у газоблоков есть модели с ручками для захвата и система укладки «паз-гребень», что очень удобно при монтаже. Это в какой-то степени напоминает собой профилированный брус «финского типа».

Долговечность

В качестве ответа приведу отзыв: Я строил свой дом из пеноблоков. Кладка монолитная, стены держат тепло. Мой сосед строился из газобетона. По затратам у него получилась немного дороже. Возводили дома 3 года назад. Пройдёт лет 15-20, тогда и узнаем, что долговечнее. А пока в домах тепло и комфортно. (Юрий, Ижевск).

Какая цена материалов?

В среднем, газобетон в 1,3 -1,5 раз дороже пенобетона. Ну, это и понятно, ведь технология изготовления гораздо «круче»…

Всё о пеноблоках

Пеноблоки изготавливаются из пенобетона, который образуется путем механического перемешивания бетонной смеси с пеной. Таким образом, значительно облегчается вес материала. Поры пеноблоков закрыты, что способствует повешенной влагостойкости.

Составные компоненты пеноблоков:

- песок;

- цемент;

- вода;

- пена.

Технические характеристики:

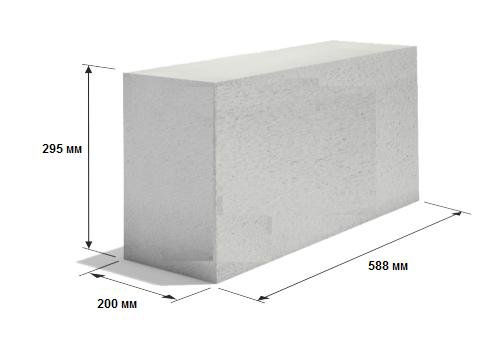

- размеры пеноблоков и газоблоков выбраны одинаковые – 200х300х600 мм;

- вес одного блока соответствующего размера – 22 кг;

- плотность материала – (300 – 1200) кг/м3;

- водопоглощение – 14%;

- теплопроводность – (0,1 – 0,4) Вт/м*К;

- морозостойкость – 35 циклов;

- предел прочности на сжатие – (0,25 – 12,5) Мпа;

- расход материала – (21 — 27) шт/м3.

Достоинства пеноблоков:

- Низкий уровень теплопроводности. Это позволяет не пропускать холод и долго сохранять тепло в помещении. Теплопроводность пеноблоков ниже, чем у большинства строительных материалов.

- Небольшой вес. Масса блока из пенобетона значительно меньше, чем у других строительных материалов соответствующего объема, хотя газоблок легче. Такое свойство позволяет уменьшить расходы на фундамент, т.

к. есть возможность уменьшить его прочность и объем. Также легкий штучный материал проще транспортировать и монтировать.

к. есть возможность уменьшить его прочность и объем. Также легкий штучный материал проще транспортировать и монтировать. - Высокая прочность. При использовании блоков марки D900 возможно возводить несущие стены из пеноблока для трехэтажного дома. Для здания повышенной этажности используют несущие конструкции из других материалов.

- Микроклимат. Благодаря низкой теплопроводности и влагостойкости, пенобетон формирует комфортный микроклимат в доме. Этому способствует возможность отдавать и забирать влагу и тем самым контролировать уровень влажности в помещении.

- Хорошо выдерживают низкую температуру, даже сильные морозы ему не страшны.

- Огнестойкость. Несущая конструкция из пенобетона способна выдерживать высокую температуру и находится под влиянием открытого огня более 4 часов. При этом она не теряет своей несущей способности.

- Экологичность. Материал выполнен из экологичных компонентов, а пена образуется при помощи белковых или синтетических вспенивателей, которые не выделяют вредных веществ.

К тому же структура пенобетона подобна структуре пенопласта и все поры изолированы.

К тому же структура пенобетона подобна структуре пенопласта и все поры изолированы. - Биостойкость. Материал не подвергается гниению.

- Влагостойкость. Благодаря изолированным ячейкам газобетон имеет хорошую влагостойкость.

- Легкость обработки. Пеноблок легко пилить и сверлить без применения специального оборудования и больших физических затрат.

Их недостатки:

- Усадка конструкции из пеноблоков может составлять до 3 мм на каждый метр высоты стены. Особенно проявляется такое свойство, если была нарушена технология изготовления штучного материала.

- Способность впитывать влагу пеноблоками и необходимость их дополнительной защиты. Небольшая вероятность такой неприятности существует, возможно Вам понадобится выполнить дополнительную отделку.

- При повреждении образуются сколы в углах блоков. Именно поэтому, его необходимо транспортировать на поддонах в упаковке и бережно переносить на место выполнения работ.

- Если в стену из пеноблока нужно будет вбить гвоздь или дюбель он не будет держаться.

Для этих целей необходимо использовать специальные дюбеля из АВС-пластика.

Для этих целей необходимо использовать специальные дюбеля из АВС-пластика. - Благодаря простоте изготовления, широко развито кустарное производство пеноблоков. В случае приобретения такого штучного материала, его технические характеристики могут не соответствовать заводским показателям. На первый взгляд трудно определить, какая партия пеноблоков является фабричной.

Характеристики материала

Пеноблок и газоблок – что лучше? По назначению оба типа блоков относятся к легким бетонам и могут служить в качестве теплоизоляционного и конструкционного материала. Учитывая прочность модулей, можно обозначить сферу их применения в строительстве.

Газоблок используется для возведения конструкций, в которых планируется действие высоких нагрузок. Пеноблоки рационально применять при строительстве перегородок и прочих ненагруженных элементов. Выбирая газоблок, мастер будет работать с уже готовыми формами. Пенобетон может подаваться в жидком виде на высоту, что предполагает заполнение опалубочных форм. Монолитный пенобетон, заливка полов, обустройство стяжек, — подобные работы могут вестись с участием этого материала.

Монолитный пенобетон, заливка полов, обустройство стяжек, — подобные работы могут вестись с участием этого материала.

Пеноблок и газоблок — что лучше для бани? Если следовать показателям эксплуатации, выигрывает газобетонный модуль

С точки зрения теплосбережения, звукоизоляции экологичности, морозостойкости оба блока показывают примерно одинаковую эффективность и говорить о преимуществе того или иного материала нецелесообразно.

Оба материала отличаются практически равнозначной малой прочностью на изгиб, что делает блоки крайне требовательными к возведению несущего основания, армированию кладки, устройству обвязки и пр.

Сопоставление показателей газобетона и пенобетона указано в таблице.

| Показатель | Газобетон | Пенобетон |

| Плотность, кг/м³ | 600-800 | 200-1200 |

| Масса стены 1м², кг | 200-300 | 70-900 |

| Толщина стены при равнозначной теплопроводноти, м | 0. 25 25 | 0.40 |

| Теплопроводность, Вт/м² | 0.18-0.28 | 0.05-0.38 |

| Морозостойкость | 35 | 35 |

| Водопоглощение % по массе | 20.0 | 14.0 |

| Предел прочности, МПа | 2.5-15.0 | 2.5-7.5 |

Оба типа ячеистого бетона отличаются незначительной массой, легкостью обработки и транспортировки. Размеры блоков позволяют реализовать строительство в кратчайшие сроки. После облицовки здание выглядит эстетично. К примеру, дома (и бани) керамзитоблоковой кладки потребуют еще тщательной финишной отделки.

Характеристики материалов раскрываются следующим образом:

- пенобетон уступает газобетону по прочности. Однако, если блок прошел термообработку, он становится более прочным;

- блоки, выполненные на основе газобетона, отличаются более точными размерами, что не требует дополнительных затрат на выравнивающий слой;

- теплоизоляционные свойства двух модулей одни из лучших среди всех строительных материалов;

- пеноблок отличается большей усадкой;

- при укладке пеноблока используется цементно-песчаный раствор, который провоцирует возникновение мостиков холода, по теплотехническим свойствам готовая конструкция из газоблока лучше;

- возможность монолитного домостроения с участием пенобетона.

Мастер получает возможность возведения высококачественного дома с минимальными затратами на сырье. Вспененную смесь можно приготовить самостоятельно. Однако, на практике реализовать такой проект под силу только опытному строителю;

Мастер получает возможность возведения высококачественного дома с минимальными затратами на сырье. Вспененную смесь можно приготовить самостоятельно. Однако, на практике реализовать такой проект под силу только опытному строителю; - простота обработки – мастер может работать не только с отдельными модулями, но и с целыми элементами здания.

Сравнение пеноблоков и керамзитоблоков не позволит выявить явных преимуществ того или иного материала. Оба из них находят успешное применение в частном строительстве

Самый распространенный размер газоблока 600х250х200 мм, что соответствует массе 18 кг. Модуль может заменить 17 кирпичей, массой 60 кг. Самый «ходовой» размер заводского пеноблока 600х300х200, что соответствует 31 кг. Модуль способен заместить 15 кирпичей массой 53 кг.

Сравнение характеристик пеноблока и газоблока

Пеноблок и газоблок для строительства дома обладают сходными свойствами. Бетоны хорошо сохраняют тепло, поглощают звук. Пористость обеспечивает также паропроницаемость: дома из ячеистого бетона так же комфортны для проживания, как и деревянные. Однако в отличие от дерева строительный камень совершенно пожаробезопасен.

Однако в отличие от дерева строительный камень совершенно пожаробезопасен.

Разная схема производства и несколько другие компоненты обеспечивают и отличия.

Сравнивать следует блоки, получаемые автоклавным методом. На деле потребитель чаще выбирает между неавтоклавным пенобетоном и газоблоком, что вносит путаницу.

Геометрия изделий

Обыкновенный пенобетон получают, заливая вспененную массу в форму. При таком способе изготовления возможны погрешности: неравномерная заливка, смещение формы, недостаточный объем и прочее. Поэтому как автоклавные, так неавтоклавные пеноблоки несколько разнородны. Точность размеров здесь меньше.

Газобетон нарезают на блоки после полного высыхания. Это позволяет получить абсолютно одинаковые блоки с максимально точными размерами. Однако именно этот способ – разрезание монолита, открывает поры.

Стандартные размеры блоков близки: высота газоблока всегда 200, пеноблока – от 200 до 400, длина 500, 600 мм. Ширина пенобетонного кирпича составляет 100–300 мм, а газоблока – от 75 до 500 мм.

Звуко- и теплоизоляционные свойства

В газобетонных блоках пузырьки равномерно распределяются, поэтому теплопроводность ниже

Эти свойства определяет степень пористости и размер воздушных пузырьков. При автоклавном изготовлении поры получаются одинаковыми и более равномерно распределяются по массе бетона, поэтому у газоблока эти характеристики лучше.

Несущая способность и теплоизоляционные свойства противоположны друг другу. Материалы с разной плотностью будут иметь разные показатели. Это нужно учитывать при выборе. Теплоизоляционный – с максимальным количеством пор – пенобетон имеет теплопроводность равную 0,08 Вт/М*к, а газобетон – 0,1. Показатели конструкционного бетона обоих типов намного ниже – 0,36 и 0,14 Вт/М*к соответственно.

Вес

Удельный вес блока тоже определяет плотность. Теплоизоляционный бетон легче, конструкционный тяжелее. Вес камня с одинаковыми размерами колеблется от 300 до 1200 г.

Характеристики

Существуют разные маркировки продукции в зависимости от характеристик

Прежде чем строить дом из пеноблоков или газобетона, нужно ознакомиться и с другими характеристиками материала:

- Прочность при равной пористости – у газоблоков выше.

Но если пенобетон автоклавный, по этому признаку он газобетону не уступает.

Но если пенобетон автоклавный, по этому признаку он газобетону не уступает. - Равномерное распределение и одинаковость пор избавляет дом из газоблоков от усадки – показатель не превышает 0,5 мм на погонный метр. Пенобетон садится на 2–3 мм.

- Высокая геометрическая точность газоблоков позволяет достичь максимально плотной стыковки. Холодовые мостики исключены. Однако сделать это можно, только используя специальный клей: он наносится очень тонким слоем. Это удорожает строительство. Пенобетон можно класть и на обычный строительный раствор и даже на цемент.

- Главный недостаток газобетона – гигроскопичность, влага легко проникает в открытые поры. Объем поглощаемой влаги относительно невелик, влага накапливается в верхнем слое. При плохой вентиляции дом отсыревает изнутри быстрее, чем снаружи. У пеноблока поры закрыты, он впитывает влагу не больше, чем силикатный кирпич. Это же свойство обеспечивает более высокую морозостойкость пенобетона: F30 против F25 при одинаковой пористости.

Поэтому для средних широт предпочтительнее пеноблоки.

Поэтому для средних широт предпочтительнее пеноблоки. - Из-за открытых пор стены из газоблоков нужно защищать: оштукатуривать, обрабатывать пропитками, окрашивать. Но благодаря структурности оштукатурить такую стену намного проще, чем поверхность из пеноблоков.

- Легкость обработки обоих материалов одинаковая: камень легко резать, пилить, сверлить. Оба бетона прекрасно держат крепеж.

- Вес материалов одинаков, требования к фундаменту у домов из пено- и газоблоков одинаковые. Основание выбирается самое легкое, что снижает стоимость проекта.

Цена материала зависит от его плотности, назначения и способа изготовления. Пенобетон, полученный заливкой в формы – вариант самый дешевый. Газоблок из-за способа изготовления дороже. В среднем стоимость кубического метра газобетона составляет от 3200 до 3800 р. Цена пенобетона варьируется от 1400 до 2500 р.

Газобетон или пенобетон — что лучше?

Распростанены несколько терминов, обозначающих строительные материалы из ячеистого бетона – газобетон, пенобетон, газозолобетон, кроме того есть такие характеристики, как автоклавный и неавтоклавный. Разберемся в определениях.

Разберемся в определениях.

Ячеистый бетон – это общее наименование всех легких бетонов, которые характеризуются наличием множества пор (ячеек) в своей структуре, которые придают улучшенные физико-механические свойства материала.

По способу порообразования ячеистые бетоны делятся на:

- Газобетоны

- Пенобетоны

- Газопенобетоны

По условиям твердения бетоны подразделяют на:

- автоклавные — твердеют в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавные — твердеют в естественных условиях, при электропрогреве или в среде насыщенного пара при атмосферном давлении.

Газобетон и пенобетон принципиально различаются по целому ряду параметров, начиная от состава и заканчивая физико-техническими и эксплуатационными характеристиками.

Производство пенобетона и газобетона: различия

Пенобетон – это смесь бетонной смеси и специальных пенообразующих добавок, которая создается путем перемешивания. Пенообразователь для пенобетона может быть синтетического и органического происхождения. При производстве пенобетона смесь заливают в индивидуальные формы, в которых после затвердения получаются уже готовые пеноблоки. Пенобетон твердеет и набирает прочность в естественных атмосферных условиях. Также заливка пенобетоном может осуществляться не в формы, а сразу в установленную опалубку, которая бывает съемной или несъемной (образуется так называемый монолитный пенобетон).

Пенообразователь для пенобетона может быть синтетического и органического происхождения. При производстве пенобетона смесь заливают в индивидуальные формы, в которых после затвердения получаются уже готовые пеноблоки. Пенобетон твердеет и набирает прочность в естественных атмосферных условиях. Также заливка пенобетоном может осуществляться не в формы, а сразу в установленную опалубку, которая бывает съемной или несъемной (образуется так называемый монолитный пенобетон).

Автоклавный газобетон, в отличие от пенобетона, производится в заводских условиях. В газобетоне нет никаких химических добавок для пенообразования, он полностью состоит из минерального сырья. Компоненты для производства газобетона – это песок, известь, цемент, гипс, вода и алюминиевая паста (или пудра) в качестве газообразователя. Поры в газобетоне образуются путем химической реакции, в результате которой выделяется водород, который и образует поры.

После предварительного твердения газобетон разрезают на отдельные блоки специальными струнами, гарантирующих идеальную геометрию блоков. Это обеспечивает минимальную толщину швов при кладке газобетонных блоков, что впоследствии практически предотвращает появление мостиков холода.

Это обеспечивает минимальную толщину швов при кладке газобетонных блоков, что впоследствии практически предотвращает появление мостиков холода.

Автоклавный газобетон окончательно набирает свою прочность в автоклаве под воздействием высокой температуры, пара при большом давлении. Во время автоклавирования все компоненты практически полностью вступают в реакцию, и образуется совершенно новая кристаллическая решетка материала, идентичная природным минералам – гидросиликаткальцию, преимущественно тоберморит.

Стабильность качества

Автоклавный газобетон изготавливается на крупном производстве и на стройплощадку попадает в виде готовых блоков. Производство автоклавного газобетона в кустарных условиях невозможно, так как при изготовлении необходимо контролировать одновременно несколько десятков процессов и параметров. Современные заводы автоклавного газобетона имеют высокую степень автоматизации (около 95%) и практически исключают влияние человеческого фактора на производственный процесс.

Автоклавный газобетон производится согласно ГОСТу, что подтверждается протоколами испытаний, продукция имеет сертификат качества, и клиент может быть уверен в надлежащем качестве.

Изготовление блоков из пенобетона возможно непосредственно на стройплощадке, по сути, можно произвести пенобетон своими руками.

На первый взгляд, большой плюс пеноблоков в том, что для его производства не требуется большого завода и огромных капиталовложений, что обеспечивает невысокую стоимость пенобетона. Однако преимущество ли это? Производство пенобетона не подразумевает контроль качества сырья, не обладает лабораторией для контроля качества готовой продукции, кроме того, возможны нарушения технологии. По сути, это кустарное производство с нестабильными показателями качества.

Прочность

Пенобетон или газобетон изготавливают различной плотности: от 300 до 1200 кг/м3. Пенобетон значительно проигрывает автоклавному газобетону по физическим свойствам и прочности при одинаковой плотности. Более того, показатель прочности у пенобетона напрямую зависит от качества пенообразователей, а, учитывая способ производства пенобетона и стремление производителей снизить себестоимость пеноблоков, вместо дорогостоящих пенообразователей зачастую используются их более дешёвые аналоги. Как следствие, показатели прочности пенобетона нестабильны и могут незначительно отличаться в разных точках блока, тогда как автоклавный газобетон – абсолютно однородный материал со стабильными показателями прочности по всему массиву.

Более того, показатель прочности у пенобетона напрямую зависит от качества пенообразователей, а, учитывая способ производства пенобетона и стремление производителей снизить себестоимость пеноблоков, вместо дорогостоящих пенообразователей зачастую используются их более дешёвые аналоги. Как следствие, показатели прочности пенобетона нестабильны и могут незначительно отличаться в разных точках блока, тогда как автоклавный газобетон – абсолютно однородный материал со стабильными показателями прочности по всему массиву.

Усадка при высыхании

В кладке из пенобетона выше риск появления трещин. Это связано с тем, что показатель усадки при высыхании, который является важным эксплуатационным показателем, для блоков из автоклавного газобетона существенно меньше, чем для пенобетонных блоков и не превышает 0,5 мм/м (для пеноблоков этот показатель составляет от 1 до 3 мм/м).

Экологичность

Автоклавный газобетон является абсолютно экологичным и аэропроницаемым материалом. Поэтому в доме из автоклавного газобетона всегда благоприятный микроклимат для проживания, сходный с климатом деревянного дома. Газобетон производится из минерального сырья, поэтому совершенно не подвержен гниению, а благодаря способности к регулированию влажности воздуха в помещении, полностью исключается вероятность появления на нем грибков и плесени.

Поэтому в доме из автоклавного газобетона всегда благоприятный микроклимат для проживания, сходный с климатом деревянного дома. Газобетон производится из минерального сырья, поэтому совершенно не подвержен гниению, а благодаря способности к регулированию влажности воздуха в помещении, полностью исключается вероятность появления на нем грибков и плесени.

Пенобетон может быть изготовлен с использованием местного сырья: песка, золы, отходов щебеночного производства, кроме того, в качестве пенообразователей применяются химические добавки, что, несомненно, снижает показатели экологичности дома из пенобетона.

Геометрия

Точность геометрических размеров блоков из автоклавного газобетонарегулируется ГОСТом, допустимые отклонения – по длине до 3 мм, по ширине до 2 мм, по толщине – до 1 мм, тогда как для пеноблоков отклонения геометрических размеров по толщине может достигать 5 мм.

Нарушение геометрии пеноблоков связаны с упрощенной технологией производства: при заливке форм соблюсти точные геометрические размеры практически невозможно, а при использовании резательной технологии, линейные размеры блоков значительно зависят от качества производственной линии.

Нарушение геометрических размеров блоков из пенобетона влечет ухудшение сразу нескольких показателей кладки:

- увеличивается толщина выравнивающего слоя, кладочных материалов и, как следствие, стоимость строительных и отделочных работ

- кладку из автоклавного газобетона можно не штукатурить, а стены из пенобетона необходимо будет выравнивать

- практически невозможно выложить идеально ровную поверхность стены

- риск увеличения мостиков холода

Водопоглощение

Часто производители пенобетона утверждают, что пенобетон совершенно не впитывает влагу, тогда как газобетон обладает более сильным водопоглощением, и даже приводят пример, что если пеноблок опустить в воду, то он будет плавать. Разберемся.

Во-первых, если блок из автоклавного газобетона поместить в воду. Он также будет очень долго плавать и не утонет. Например, завод автоклавного газобетона Сибит (Новосибирск) на протяжении трех лет демонстрировал в своем офисе плавающий в аквариуме блок.

Во-вторых, плавучесть блока не определяет напрямую значение гигроскопичности при строительстве зданий.

Поскольку оба материала имеют пористую структуру, то они в той или иной степени впитывают в себя влагу.

Действительно, газобетон чуть более гигроскопичен, чем пенобетон, это связано с тем, что в пенобетоне присутствуют поры только закрытого типа, а в газобетоне – поры как открытого, так и закрытого типа.

Однако показатели гигроскопичности у этих двух материалов отличаются незначительно: за счет сочетания пор открытого и закрытого типа, газобетон впитывает влагу только на небольшую глубину, именно наличие закрытых пор предотвращает проникновение влаги вглубь материала.

Стоит также учесть, что такое «достоинство» пенобетона, как наличие только закрытых пор, имеет и обратную сторону:

1. закрытые поры в пенобетоне предотвращает впитывание влаги, но также и не позволяет проникать воздуху, а значит, материал воздухонепроницаем, значит стены из пенобетона «не дышат», климат в доме из пенобетона менее комфортен, чем в доме из газобетона.

2. закрытые поры в пенобетоне обусловливают появление трещин в материале при отрицательных температурах: при увлажненном внешнем слое, замерзая, вода расширяется в объемах и разрывает блок из пенобетона. В то же время, в блоке из газобетона трещины не образуются, благодаря наличию открытых (резервных) пор, куда распределяется вода при замерзании.

Теплоизоляционные свойства газобетона или пенобетона

Плотность пенобетона или газобетона напрямую влияет на их теплоизоляционные свойства и, чем материал плотнее, тем теплоизоляция ниже. Пенобетон с низкой плотностью – это отличный теплоизоляционный материал, однако в качестве конструктивного, особенно для несущих стен, требуется плотность больше, а значит, материал будет «холоднее». Для сравнения, для Новосибирской области толщина стены из пенобетона с плотностью D600 для нормальной теплоизоляции должна быть около 65 см. Стена из газобетона обеспечивает такие же показатели теплозащиты при толщине всего 45 – 50 см, при этом достаточно плотности D 400 — D 500. Очевидно, что газобетон обладает лучшими, чем пенобетон, показателями прочности и теплоизоляции при меньшем весе.

Очевидно, что газобетон обладает лучшими, чем пенобетон, показателями прочности и теплоизоляции при меньшем весе.

Что лучше газобетон или пенобетон — подводим итоги.

- Пенобетон или газобетон – это разновидности ячеистого бетона.

- Автоклавный газобетон превосходит пенобетон по физико-техническим свойствам благодаря автоклавной обработке.

- Автоклавный газобетон отличается от пенобетона более высокой прочностью при меньшем весе.

- Газобетон – аэропроницаемый материал, стены из газобетона «дышат», а структура пенобетоных блоков препятствует воздухообмену.

- Блоки из автоклавного газобетона отличаются от пеноблоков точными размерами, равномерной плотностью массива.

- При строительстве из пенобетона увеличивается риск появления в кладке мостиков холода, что отрицательно сказывается на теплоэффективности всего дома.

Строительство домов из пенобетона дешевле только на первый взгляд. Однако если учесть плохую геометрию пеноблоков, худшие показатели теплоизоляции и прочности по сравнению с газобетоном, необходимость в большем расходе кладочных и выравнивающих материалов, то выгода строительства из пеноблоков сомнительна.

Отличие пенобетона от обычного бетона. Ячеистые бетоны, газобетон, пенобетон

Уже также говорилось о том, что современный пенобетон, в конце концов, превосходит обыденный бетон во, как большинство из нас привыкло говорить, много раз по теплоизоляционным свойствам.

Газосиликатные блоки и пеноблоки: отличия

Газобетон, газосиликатные блокиЯчеистый бетон представляет собой искусственный камень с равномерно распределенными порами — ячейками. Такая структура определяет ряд высоких физико-механических свойств ячеистого бетона и делает его весьма эффективным строительным материалом, который по сравнению с другими видами легких бетонов является наиболее перспективным для строительства. Легкость ячеистого бетона (300 — 700 кг/м3 ) позволяет снизить транспортные и монтажные затраты и расходы на устройство фундаментов. Стандартный мелкий стеновой блок из ячеистого бетона (ГОСТ 21520-89) размером 20х25х60 см марки Д 600 весит 18 кг и может заменить в ограждающей стене 15 — 20 кирпичей весом до 80 кг.

Ячеистый бетон бывает нескольких развовидностей: газобетон (газосиликатные блоки, газосиликатный кирпич) и пенобетон.

Ячеистый бетон

Ячеистый бетон с самого момента своего появления, успел не только зарекомендовать себя с самой положительной стороны, но и на порядок превзойти многие строительные материалы, ранее считавшиеся абсолютно не заменимыми. Название “ячеистый” такой бетон получил благодаря своей структуре. В отличие от обычного бетона, внутри ячеистого бетона имеется множество пор (ячеек), заполненных воздухом. Такая структура заметно снижает вес одного блока и позволяет обеспечивать такую прочность, которая даже превышает прочность обычного бетона. Кроме этого можно выделить достаточно крупные размеры самого блока из ячеистого бетона. Это приводит к заметному сокращению временных затрат на кладку. Края и поверхности таких блоков идеально ровные (по европейским стандартам допустимое отклонение составляет всего лишь 1 мм), что так же упрощает процесс кладки, а так же становится ненужным последующее выравнивание и шпатлевание стен, поскольку все они получаются идеально ровными. Плотность блоков из ячеистого бетона колеблется от 300 до 700 кг/м3. В качестве примера эффективности использования таких блоков можно сказать о том, что один стандартный блок весит примерно 18 кг и его хватает, чтобы закрыть пространство, для которого потребовалось бы около двадцати кирпичей весом порядка 80 кг. Крупные габариты и небольшой вес заметно облегчают транспортировку и эксплуатацию блоков из ячеистого бетона.

Плотность блоков из ячеистого бетона колеблется от 300 до 700 кг/м3. В качестве примера эффективности использования таких блоков можно сказать о том, что один стандартный блок весит примерно 18 кг и его хватает, чтобы закрыть пространство, для которого потребовалось бы около двадцати кирпичей весом порядка 80 кг. Крупные габариты и небольшой вес заметно облегчают транспортировку и эксплуатацию блоков из ячеистого бетона.

Многие, кто заинтересовался приобретением таких блоков, наверняка сталкивался с такими родственными, но неодинаковыми (!) понятиями, как газосиликат и пенобетон. Даже просматривая информацию на просторах Интернета можно ни раз заметить, что про эти понятия говорят, как об одном и том же. Мол, что газосиликат, что пенобетон – разницы нет. На самом деле, разница есть и существенная. И эту разницу учитывать просто необходимо при выборе материала для определённого типа постройки. Всё их отличие заключается в технологии производства и сводится к тому, что пенобетон – более бюджетный и, следовательно, менее качественный материал, нежели газосиликат. Состав этих блоков практически идентичен. Различие лишь в том, что газосиликатные блоки производятся при помощи автоклава (автоклавным способом), а пенобетонные без применения автоклава. Автоклав – это специальная печь, куда помещаются формованные блоки для затвердевания. В такой печи поддерживается определённая температура, тем самым значительно улучшая свойства будущего материала благодаря протеканию дополнительных химических реакций. Однако, стоимость автоклавной печи сравнительно велика и не каждый производитель может себе позволить такое оборудование. Поэтому, блоки могут застывать и при естественных условиях, приобретая при этом свои безоговорочные минусы. Среди основных отличий по характеристикам между газосиликатом и пенобетоном можно выделить более высокую прочность газосиликата, значительно меньшую степень его усадки и большую цену. Пенобетон выбирается для менее ответственных конструкций, где можно несколько пренебречь основными свойствами.

Состав этих блоков практически идентичен. Различие лишь в том, что газосиликатные блоки производятся при помощи автоклава (автоклавным способом), а пенобетонные без применения автоклава. Автоклав – это специальная печь, куда помещаются формованные блоки для затвердевания. В такой печи поддерживается определённая температура, тем самым значительно улучшая свойства будущего материала благодаря протеканию дополнительных химических реакций. Однако, стоимость автоклавной печи сравнительно велика и не каждый производитель может себе позволить такое оборудование. Поэтому, блоки могут застывать и при естественных условиях, приобретая при этом свои безоговорочные минусы. Среди основных отличий по характеристикам между газосиликатом и пенобетоном можно выделить более высокую прочность газосиликата, значительно меньшую степень его усадки и большую цену. Пенобетон выбирается для менее ответственных конструкций, где можно несколько пренебречь основными свойствами.

Пенобетон

Строительство коттеджей из пенобетона

Отличие пенобетона от традиционных видов бетона в том, что его вес, как правило в 3-5 раз меньше, чем вес обычного бетона того же объема.

Пенобетон, как правило, состоит из цемента, песок (отсев) — ГОСТ 8736 модуль крупности 1,2-1,8 и с содержанием глинистых примесей менее 5% или зола, вода, пенообразователь. Воздух попадает туда в составе специальной пены (пенообразователя), которую добавляют в смесь. Эта пена по консистенции похожа на густой крем для бритья и пузырьки воздуха в ней настолько малы, что практически невидимы для невооруженного глаза.

Пенобетону не требуются никакие особенные отвердители. Все, что нужно для того чтобы он правильно затвердел — контакт с воздухом, так что можно просто оставить его на 4-7 дней. Это существенное преимущество пенобетона по сравнению с обычными типами бетона.

Пенобетон является, пожалуй, единственным видом бетона, который может быть использован в условиях вечной мерзлоты, что неоднократно подтверждают многочисленные опыты успешного использования этой технологии в Канаде. Высокое содержание воздуха позволяет материалу действовать как губка, слегка изменяя форму при замораживании. Таким образом, пенобетон не рассыпается.

Таким образом, пенобетон не рассыпается.

Возможности применения пенобетона практически безграничны. Он имеет многочисленные полезные свойства, такие как высокая текучесть, отсутствие необходимости в уплотнении, высокая износостойкость, устойчивость к изменению температур. Эти характеристики делают его незаменимым материалам для таких работ как: строительство на насыпном грунте, теплоизоляция фундаментных плит, производство изоляционных стеновых панелей.

В помещении из пеноблоков в зимнюю пору тепло, а в летнюю пору, в конце концов, сохраняется удобная температура. Необходимо подчеркнуть то, что под действием высочайшей температуры пенобетон, в отличии от, как мы с вами постоянно говорим, обыденного, не разрушается, что также делает его, как мы привыкли говорить, неподменным при строительстве жилых помещений.

Самым увлекательным свойством пенобетона как раз будет то, что он со временем не также теряет свои характеристики, в отличие от всех других видов строй материалов.

Характеристики пенобетона, напротив, улучшаются и это соединено с, как все знают, длительным внутренним созреванием его.

Рост характеристик прочности неавтоклавного пенобетона имеет, как многие выражаются, хорошие характеристики от роста прочности бетона, как, как всем известно, такого. Конечно же, все мы очень хорошо знаем то, что во время, как большинство из нас привыкло говорить, естественного затвердевания, бетон, вообщем то, обретает фактически 100% крепкость. Не для кого не секрет то, что пенобетон же при твердении, стало быть, приобретает около 50% прочности.

Другие 50% пенобетон обретает в следующие 6 месяцев. Само-собой разумеется, с чем это соединено, доподлинно не понятно. Было бы плохо, если бы мы не отметили то, что но есть предположение, что пенообразователь оплетает частички минералов, замедляя тем процесс твердения.

Ячеистые бетоны, газобетон, пенобетон — главные отличия

Далеко не все четко представляют себе разницу между понятиями «ячеистый бетон», «пенобетон», «газобетон», а также попутно всплывающими терминами «автоклавный» и «неавтоклавный» бетон. Что это — пять разных материалов или одно и то же? Оказывается, и не то, и не другое. Из всех перечисленных понятий главным и ключевым является «ячеистый бетон». Так называют целую группу материалов, имеющих схожие свойства. Собственно, идея этих материалов отражена уже в названии: внутри материала содержатся поры — равномерно распределенные ячейки, которые обеспечивают улучшенные физико-механические свойства бетона. По сути это тот же бетон, только вспененный. Из-за того что поры значительно уменьшают плотность материала, его масса также заметно меньше, чем у всем известной смеси цемента, песка и воды. Поэтому к приведенному словосочетанию «ячеистый бетон» иногда добавляют прилагательное «легкий».

Что это — пять разных материалов или одно и то же? Оказывается, и не то, и не другое. Из всех перечисленных понятий главным и ключевым является «ячеистый бетон». Так называют целую группу материалов, имеющих схожие свойства. Собственно, идея этих материалов отражена уже в названии: внутри материала содержатся поры — равномерно распределенные ячейки, которые обеспечивают улучшенные физико-механические свойства бетона. По сути это тот же бетон, только вспененный. Из-за того что поры значительно уменьшают плотность материала, его масса также заметно меньше, чем у всем известной смеси цемента, песка и воды. Поэтому к приведенному словосочетанию «ячеистый бетон» иногда добавляют прилагательное «легкий».

Далее, все легкие ячеистые бетоны делятся на два основных типа: газобетон и пенобетон. Друг от друга они отличаются технологией изготовления. Также в зависимости от технологии появляются и другие их названия-характеристики: автоклавный и неавтоклавный. Газобетон — это автоклавный ячеистый бетон, а пенобетон, соответственно, неавтоклавный ячеистый бетон.

Этапы строительства дома из газобетона. Для утепления фундамента этого дома использован американский утеплитель Styrofoam толщиной 5 см.

НОВЫЕ ИДЕИ — НОВЫЕ ВОЗМОЖНОСТИ

Сегодня найдется не много материалов, которые используются в строительстве в своем первозданном виде. Век новых технологий подарил людям возможность совершенствовать их свойства. Кирпич, как правило, имеет улучшенные теплоизоляционные и прочностные характеристики, для дерева придумано множество химических препаратов, которые позволяют защитить дом от пожара и вредных насекомых. Новейшие разработки учитывают не только требования к несущей способности строительных материалов, но и легкость их использования и экономичность. Важнейшим отличием ячеистого бетона от его традиционного «собрата» является прекрасная теплоизоляционная способность первого. Такое свойство ячеистого бетона следует из элементарной физики и интуитивно понятно даже непрофессионалу: поры, содержащиеся внутри материала, наполнены воздухом, который, как известно, является очень хорошим теплоизолятором. В результате дом из этого материала получается более теплым, чем деревянное или кирпичное строение.

В результате дом из этого материала получается более теплым, чем деревянное или кирпичное строение.

Следует, однако, пояснить, что имеется в виду под выражением «более теплый». Безусловно, любой современный коттедж — и деревянный, и кирпичный — будет теплым. Другой вопрос, сколько энергии нужно затратить, чтобы прогреть это строение. Особенность дома, сделанного из ячеистого бетона, состоит в том, что на обогрев его помещений потребуется ощутимо меньше энергии. Чтобы на обогрев дома из кирпича и строения из ячеистого бетона уходило одинаково небольшое количество энергии, толщина стены из ячеистого бетона должна быть 0,5 метра, тогда как из кирпича придется построить стену толщиной 1,9 метра. Поэтому в кирпичных домах либо затрачивается дополнительная энергия на отопление, либо используются дополнительные утеплители. Утеплители, как правило, значительно увеличивают стоимость всей конструкции и на фоне относительно доступной цены ячеистых бетонов не являются оптимальным решением проблемы экономии энергии. Дом из ячеистого бетона на 20—40% снижает расходы на отопление, при том что толщина стен остается стандартной для этого материала. Ячеистая структура материала обеспечивает также улучшенные звукоизоляционные свойства. Для загородного коттеджа это не менее важно, чем для городского дома.

Дом из ячеистого бетона на 20—40% снижает расходы на отопление, при том что толщина стен остается стандартной для этого материала. Ячеистая структура материала обеспечивает также улучшенные звукоизоляционные свойства. Для загородного коттеджа это не менее важно, чем для городского дома.

Хотя дом, построенный из ячеистого бетона, классифицируется как каменное строение, микроклимат, который в нем создается, очень близок к климату деревянного дома. В отличие от сооружений из обычного бетона или кирпича, ячеистый дом аэропроницаем, этот материал «дышит». А благодаря тому, что он обладает еще и способностью регулировать влажность воздуха в помещении, полностью исключается вероятность появления на нем каких-либо грибковых образований и плесени. Сам ячеистый бетон не гниет, так как производится из минерального сырья. Стоит добавить, что этот материал полностью экологически чист. Он не содержит вредных химических соединений и не требует какой-либо специальной обработки токсичными составами для увеличения срока эксплуатации строения.

Этапы строительства дома Этапы строительства коттеджа

Этапы строительства одноэтажного коттеджа из газобетона. Для заполнения швов между блоками использовался кладочный раствор. Для облицовки внешних стен был избран традиционный вариант оштукатуривания.

КОМУ ЭТО НАДО?

Если ячеистый бетон действительно так хорош, то почему же он до сих пор не вытеснил другие материалы и становится популярным только сегодня? Во-первых, во времена СССР никто, как известно, денег на электроэнергию всерьез не считал. Экономить по-настоящему, оптимизировать производство было не принято. Поэтому строились в основном гигантские заводы по производству кирпича и тяжелого бетона, а о новом прогрессивном материале никто и слышать не хотел. Между тем легкие ячеистые бетоны уже давно очень популярны на Западе. Сегодня в СНГ значительная часть газобетона делается на немецком оборудовании. Во-вторых, не изобретено пока еще идеального материала, подходящего для всех ситуаций, — каждый материал имеет свои особенности и сферу применения. И ячеистый бетон не исключение.

И ячеистый бетон не исключение.

Для частного застройщика наиболее удобным и экономически оптимальным ячеистый бетон является при строительстве загородных коттеджей площадью приблизительно от 200 кв. м для круглогодичного проживания. Важной характеристикой этого материала является его относительно низкая прочность на излом. Если дерево способно выдержать некоторые подвижки основы, то камень, и в частности ячеистый бетон, в этом случае мгновенно даст трещину. Поэтому здание из ячеистого бетона требует возведения монолитного ленточного фундамента или цокольного этажа из обычного тяжелого бетона, что влечет за собой немалые расходы. Строить мощную и дорогостоящую основу для маленького дома просто невыгодно. А экономить на фундаменте при строительстве коттеджа из ячеистого бетона категорически нельзя — без прочного фундамента связываться с ячеистыми бетонами вообще нет никакого смысла.

Важнейшим свойством ячеистого бетона является его прекрасная теплоизоляционная способность — поры, содержащиеся внутри материала, наполнены воздухом, который, как известно, является очень хорошим теплоизолятором.

Ячеистые бетоны можно использовать в качестве наполнителя несущих стен при строительстве каркасного дома. В этом случае всю нагрузку берет на себя каркас. Однако каркасное домостроение с использованием ячеистых бетонов по большей части относится к области многоэтажного строительства и для частного застройщика не является актуальным. Получается, что при строительстве небольшого дома ячеистый бетон будет попросту неоправданно дорогим материалом из-за высокой стоимости фундамента. Кроме того, толщина несущих стен из ячеистого бетона достигает полуметра, что для небольшого дома многовато. Ячеистый бетон — материал пористый и, следовательно, обладает пониженной плотностью. Увеличение же плотности ради уменьшения толщины стены приведет только к тому, что материал потеряет многие свои выдающиеся свойства, такие как способность «дышать» и сохранять тепло. Дома из ячеистых бетонов возводят люди, которые хотят построить довольно большой коттедж для круглогодичного проживания, но при этом стремятся оптимизировать свои расходы.

НЕСКОЛЬКО «НО»

Особенностью ячеистых бетонов является и то, что они требуют защиты от воздействий окружающей среды. Несмотря на то что пустоты в стене из ячеистого бетона совсем маленькие, их очень много, и попадающая в них влага или ветер могут разрушать материал. Поэтому стеновая кладка из ячеистого бетона нуждается в штукатурке, окрашивании или облицовке. Производители всех видов ячеистых бетонов часто заявляют, что защита этих материалов вовсе не обязательна. Однако если вы решили построить дом в прямом смысле «на века», то есть рассчитываете, что он простоит никак не меньше 100 лет, облицевать строение фасадным материалом будет нелишним. Тем более что современные облицовочные материалы разнообразны и часто довольно красивы. Для защиты ячеистого бетона должны использоваться только легкие фасадные материалы. Настоятельно не рекомендуется окружать стену из ячеистого бетона с внешней стороны кирпичной кладкой: кирпич просто сведет «на нет» полезные свойства легкого ячеистого бетона. И ТЕПЕРЬ ВНИМАТЕЛЬНЕЕ ЧИТАЕМ: Основная проблема состоит в том, что кирпич обладает низкой аэропроницаемостью. А если положить кирпич вплотную к ячеистому бетону, то выходящий из дома пар будет отражаться от него и поступать обратно в помещение. Это приведет к чрезмерному повышению влажности и появлению сырости на стенах. И ДЕЛАЕМ ДЛЯ СЕБЯ ВЫВОД: Не стоит забывать, что каждый материал оптимален только тогда, когда его правильно используют.

И ТЕПЕРЬ ВНИМАТЕЛЬНЕЕ ЧИТАЕМ: Основная проблема состоит в том, что кирпич обладает низкой аэропроницаемостью. А если положить кирпич вплотную к ячеистому бетону, то выходящий из дома пар будет отражаться от него и поступать обратно в помещение. Это приведет к чрезмерному повышению влажности и появлению сырости на стенах. И ДЕЛАЕМ ДЛЯ СЕБЯ ВЫВОД: Не стоит забывать, что каждый материал оптимален только тогда, когда его правильно используют.

Дом из газобетона, пенобетона Дом из пенобетона, газобетона

НАЙДИ ДЕСЯТЬ ОТЛИЧИЙ

Яндекс.ДиректВсе объявленияМашины для производства бумаги Линии для производства туалетной бумаги. Гарантия. Цена от производителя! Адрес и телефон paper-centre.ru Оборудование производства кормов для всех видов сельскохозяйственных животных Адрес и телефон korma.jasko.ru Станки. Производство шлакоблоков. Оборудование для производства шлакоблоков от производителя. Опыт 11 лет! vibromaster.ru

Все рассказанное выше относится к ячеистому бетону вообще. Однако этот стеновой материал разделяется на два основных типа: газобетон и пенобетон, каждый из которых имеет свои особенности. Слово «бетон» в названии говорит о том, что в основе обоих материалов лежит смесь цемента, песка и воды. Но так как оба материала относятся к группе ячеистых бетонов, при их изготовлении в раствор добавляют какой-то «пенообразователь». И именно тут пути газобетона и пенобетона расходятся. Газобетон (или «автоклавный ячеистый бетон») твердеет при большой температуре и повышенном давлении в специальной печи — автоклаве. Пенобетон (или «неавтоклавный ячеистый бетон») — это материал естественного твердения. Он образуется из смеси воды, песка, цемента и пенообразователя спустя некоторое время после смешивания всех этих элементов, и никакой печи для его изготовления не требуется.

Однако этот стеновой материал разделяется на два основных типа: газобетон и пенобетон, каждый из которых имеет свои особенности. Слово «бетон» в названии говорит о том, что в основе обоих материалов лежит смесь цемента, песка и воды. Но так как оба материала относятся к группе ячеистых бетонов, при их изготовлении в раствор добавляют какой-то «пенообразователь». И именно тут пути газобетона и пенобетона расходятся. Газобетон (или «автоклавный ячеистый бетон») твердеет при большой температуре и повышенном давлении в специальной печи — автоклаве. Пенобетон (или «неавтоклавный ячеистый бетон») — это материал естественного твердения. Он образуется из смеси воды, песка, цемента и пенообразователя спустя некоторое время после смешивания всех этих элементов, и никакой печи для его изготовления не требуется.

ГАЗОБЕТОН

Газобетон производится на крупных заводах и на стройплощадку попадает в виде готовых блоков. Изготовление этого материала на малом производстве невозможно. Прочность газобетон набирает, как уже говорилось, в специальном автоклаве; при его изготовлении необходимо контролировать одновременно несколько десятков процессов, и к тому же помимо основных составляющих бетона он содержит некоторые дополнительные элементы. Работа с этим материалом аналогична работе с кирпичом. Застройщику необходимо выбрать ближайшее место продажи стройматериала, приобрести нужное его количество и затем нанять бригаду, которая и возведет дом.

Работа с этим материалом аналогична работе с кирпичом. Застройщику необходимо выбрать ближайшее место продажи стройматериала, приобрести нужное его количество и затем нанять бригаду, которая и возведет дом.

Весь газобетон заводского производства имеет сертификат качества, и застройщик, покупая такой материал, может быть уверен в том, что заявленные параметры соблюдены. Возводить стену из газобетонных блоков очень просто. Блоки довольно большие (один блок равен по площади шести кирпичам], но при этом не настолько тяжелые, чтобы возникала необходимость нанимать специальную технику для их перемещения в пределах стройплощадки. В результате процесс постройки стены оказывается значительно менее трудоемким, чем в случае с кирпичом, и все работы по возведению коробки будущего дома занимают относительно немного времени.

Важной характеристикой ячеистого бетона является его относительно низкая прочность на излом. Если дерево способно выдержать некоторые подвижки основы, то камень, и в частности ячеистый бетон, в этом случае мгновенно даст трещину. Поэтому здание из ячеистого бетона требует возведения монолитного ленточного фундамента или цокольного этажа из обычного бетона, что влечет за собой немалые расходы.

Поэтому здание из ячеистого бетона требует возведения монолитного ленточного фундамента или цокольного этажа из обычного бетона, что влечет за собой немалые расходы.

Очень важным параметром качества газобетонного блока является точность соблюдения его размеров. На некоторых современных заводах, оборудованных немецкими линиями, погрешность в размерах может составлять не более 1 мм, что является очень высоким показателем и чрезвычайно удобно при строительстве. Все швы между блоками являются проводниками холодного воздуха, а значит, если блоки будут неровными и несовпадения размеров придется компенсировать за счет периодического утолщения слоя раствора, пострадают теплоизоляционные свойства всего дома. К тому же при облицовке такой стены придется увеличивать и слой штукатурки, чтобы сгладить неровности. При использовании блоков с точными размерами кладка может осуществляться на так называемый «клей». Он делается из сухой смеси путем добавления в нее воды непосредственно перед началом работ. При применении такого клея швы в кладке минимальны и стена получается практически монолитной. Если размеры блоков соблюдены, а также точно выполнена стеновая кладка, облицовочная плитка может быть выложена непосредственно на стену без предварительного выравнивания слоем штукатурки.

При применении такого клея швы в кладке минимальны и стена получается практически монолитной. Если размеры блоков соблюдены, а также точно выполнена стеновая кладка, облицовочная плитка может быть выложена непосредственно на стену без предварительного выравнивания слоем штукатурки.

Все предприятия производят газобетон разной плотности, поэтому строитель может выбрать нужный ему тип блоков в зависимости от того, какую часть дома он строит. Газобетонные блоки могут иметь плотность от 350 до 700 кг/куб. м и, соответственно, рассчитаны на использование в разных случаях. Газобетон наименьшей плотности применяется для утепления строения и никак не может служить для строительства несущих стен. Последние строятся из материала плотностью 400-500 кг/куб. м. Причем из материала плотностью 500 кг/куб. м можно строить дома высотой до трех этажей. Более высокие строения следует возводить, соответственно, из газобетона еще большей плотности. Тут только следует быть внимательным: чем выше плотность материала, тем ниже его теплоизоляционные свойства. Другими словами, чем плотнее газобетон, тем он ближе по свойствам к обычному бетону, который, как известно, является холодным и аэронепроницаемым материалом. К тому же более плотная стена является и более тяжелой, а значит, требует более мощного фундамента. Поэтому в коттеджном строительстве наиболее ходовым является блок плотностью 400-500 кг/куб. м — именно в нем наиболее оптимально сочетаются выигрышные свойства ячеистого бетона, а также его прочность и масса. Крупные заводы также выпускают разнообразные армированные изделия из газобетона. Производятся даже специальные плиты перекрытий из него. Они, правда, дороже, чем аналогичные конструкции из обычного тяжелого бетона, но зато не требуют слишком большой толщины несущих стен.

Другими словами, чем плотнее газобетон, тем он ближе по свойствам к обычному бетону, который, как известно, является холодным и аэронепроницаемым материалом. К тому же более плотная стена является и более тяжелой, а значит, требует более мощного фундамента. Поэтому в коттеджном строительстве наиболее ходовым является блок плотностью 400-500 кг/куб. м — именно в нем наиболее оптимально сочетаются выигрышные свойства ячеистого бетона, а также его прочность и масса. Крупные заводы также выпускают разнообразные армированные изделия из газобетона. Производятся даже специальные плиты перекрытий из него. Они, правда, дороже, чем аналогичные конструкции из обычного тяжелого бетона, но зато не требуют слишком большой толщины несущих стен.

Этапы строительства дома из пенобетона Этапы строительства дома из пенобетона

Этапы строительства дома из пенобетона Этапы строительства дома из пенобетона

Этапы строительства дома из пенобетона, изготовлявшегося неподалеку от места строительства. Для возведения стен различного назначения использовался пенобетон разной плотности. Внизу справа — установка по производству пенобетона позволяет подавать готовую смесь на большую высоту без использования насоса.

Для возведения стен различного назначения использовался пенобетон разной плотности. Внизу справа — установка по производству пенобетона позволяет подавать готовую смесь на большую высоту без использования насоса.

ПЕНОБЕТОН

Технология производства пенобетона позволяет изготовлять его в частном порядке небольшими партиями в непосредственной близости от места строительства. Немногочисленные процессы, необходимые для получения пенобетона, несложно контролировать и оптимизировать. Что очень важно, этот материал может быть изготовлен с использованием местного сырья: песка, золы, отходов щебеночного производства. При этом, правда, следует быть внимательным, чтобы вследствие неизвестного происхождения ингредиентов не пострадала экологичность будущего материала.