Гост 3882 74: ГОСТ 3882-74 «Сплавы твердые спеченные. Марки». Скачать ГОСТ 3882-74

Металлокерамические твердые сплавы (гост 3882-74)

Содержание:

Металлокерамические твердые сплавы (гост 3882-74)

- Металло-керамического твердого сплава(GOST3882-74) Твердый сплав металлокерамики материал инструмента сделанный из тугоплавкого металла и цементируя металла, который играет роль в 342 ссылки. Рис. 15.3 объясняет влияние температуры на твердость различных инструментальных материалов от температуры испытания. Твердые сплавы обладают самой высокой твердостью и сохраняют ее при нагревании до высоких температур.

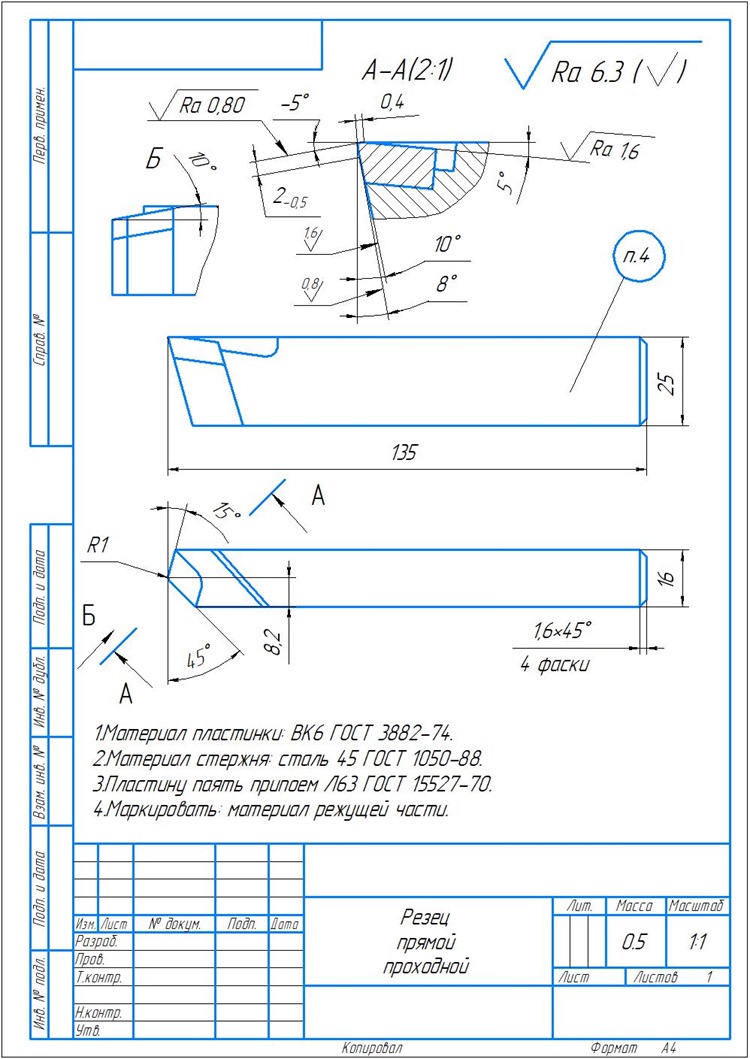

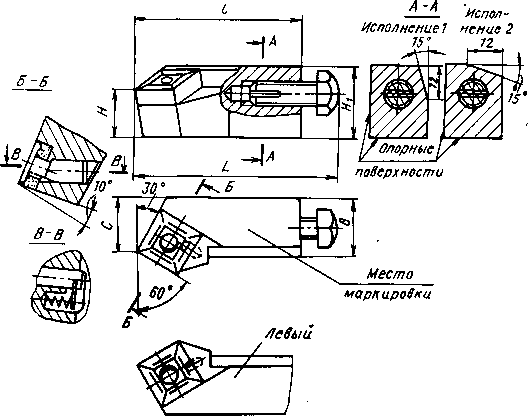

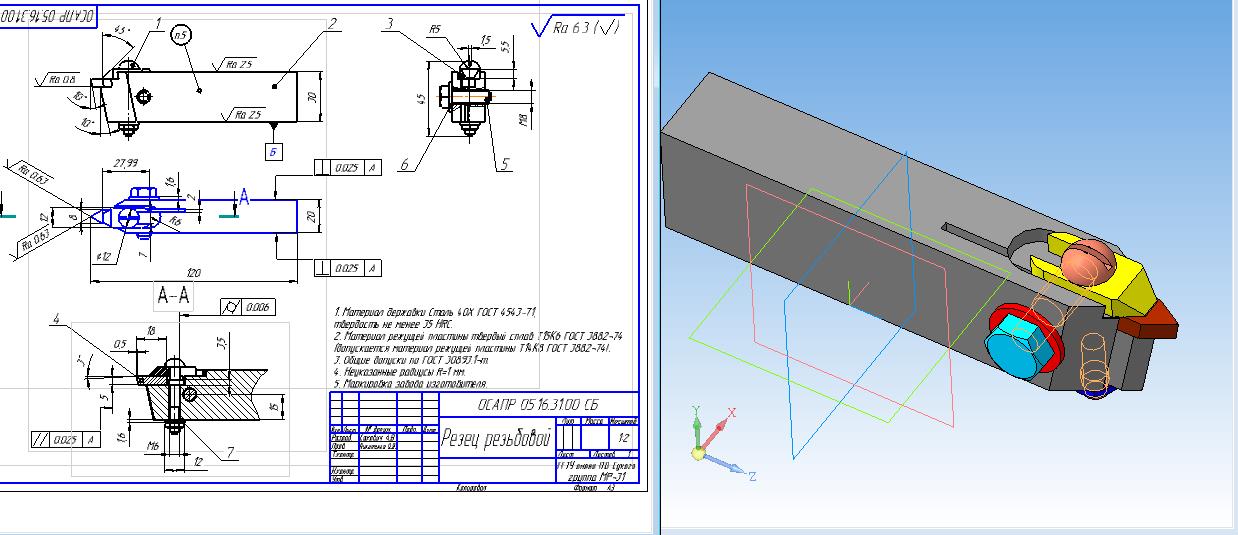

Твердые сплавы получают методом порошковой металлургии. Используются карбиды вольфрама, титана и тантала, а также карбиды ниобия и ванадия за рубежом. Сплав получают путем спекания карбидного порошка с использованием кобальтового порошка, который является связующим компонентом при 1400 ~ 1550°C после предварительного прессования. Твердые сплавы изготавливают в виде пластин, которые обычно припаивают медным припоем к держателям из углеродистой стали.

Твердые сплавы используются для фрез, сверл, фрез и других инструментов. Людмила Фирмаль

Инструменты из металлокерамических твердых сплавов характеризуются высокой твердостью (80-97ГРА), износостойкостью в сочетании с высокой термостойкостью (до 800-1000 ° с). Их недостатком является высокая хрупкость. Скорость резания твердого сплава в 5-10 раз выше, чем скорость резания быстрорежущей стали. В зависимости от состава карбидной основы выделяют три группы твердых сплавов: вольфрам, Титан объемный и титрование вольфрама.

Вольфрам твердый сплав вольфрам обуглероживается WC, кобальт эта группа сплавов называется монокарбидом, и указывается буквой VC и числом, указывающим содержание кобальта в процентах. Например, сплавы VCC содержат 3%Co и 97%WC. Содержание кобальта может быть различным (сплав ВК6, ВК8). Чем выше содержание кобальта, тем выше прочность, но твердость сплава несколько ниже.

- Группа в составе цементированный карбид вольфрама имеет более низкую прочность чем другие суперсплавы.

Они находятся в 800 ° C. оно выдерживает температуру до. Они обычно используются для обработки чугуна, неметаллических сплавов и различных неметаллических материалов, которые дают прерывистую стружку. Рис 15.3. Зависимость твердости различных инструментальных материалов от температуры испытания:1 углеродистая сталь; 2 быстрорежущая сталь;3 твердый сплав Сплав 343 второй группы (два карбида) изготовлен на основе карбидов WC и TiC на кобальтовой связи. Они помечены буквами Т, К и цифрами.

Они находятся в 800 ° C. оно выдерживает температуру до. Они обычно используются для обработки чугуна, неметаллических сплавов и различных неметаллических материалов, которые дают прерывистую стружку. Рис 15.3. Зависимость твердости различных инструментальных материалов от температуры испытания:1 углеродистая сталь; 2 быстрорежущая сталь;3 твердый сплав Сплав 343 второй группы (два карбида) изготовлен на основе карбидов WC и TiC на кобальтовой связи. Они помечены буквами Т, К и цифрами.

Число после буквы Т указывает на содержание карбида титана, а число после буквы К указывает на содержание кобальта. Например, сплав Т15К6 содержит 15%TiC, 6%Co, остальное, то есть 79%, WC. Карбид вольфрама растворяется в карбиде титана при температуре спекания, образуя твердый раствор (Ti, W) C, который имеет более высокую твердость, чем WC. Сплавы этой группы обладают более высокой (до 900-1000 ° с) термостойкостью и увеличиваются с увеличением содержания карбида титана. Они главным образом использованы для высокоскоростной обработки стали.

связующих веществ используют порошки карбида вольфрама, титана, тантала и кобальта. Эти сплавы обозначены буквами ТТК и цифрами. Людмила Фирмаль

Цифра после буквы тт обозначает общее содержание карбида титана TiC и тантала TAC, а цифра после буквы К-содержание кобальта. Например, сплав tt7k12 содержит 4%TiC, 3%TAC, 12% Co и 81% WC. В их структуре присутствуют твердые растворы (Ti, TA, W) C и избыток WC. Этот тип сплава имеет более высокую прочность, чем сплавы второй группы, и обладает лучшей устойчивостью к ударам, вибрации и окрашиванию. Они использованы для более строгих требований к вырезывания(стального слитка, вковки, бросая грубого вращения). Общим недостатком рассмотренных сплавов помимо высокой хрупкости является повышенная дефицитность исходного вольфрамового сырья, а также их повышенные физико-механические свойства, поэтому перспективным является направление использования вольфрамсодержащих твердых сплавов.

Карбид титана используется в качестве основы для использования сплавов, таких как никель, молибден и связующие. Они помечены буквами CCC и TH. Твердые сплавы КТС-1 и КТС-2 содержат 15-17% Ni и 7-9% Mo соответственно, остальное-карбид титана. В твердых сплавах типа ТН-20, ТН-25, ТН-30 в качестве связующего металла используется преимущественно никель в количестве 16-30%. Концентрация молибдена составляет 5-9%, остальное также карбид титана. Твердость таких твердых сплавов составляет 87-94 HRA, и сплав обладает высокой износостойкостью и коррозионной стойкостью. Они применяются при изготовлении режущего инструмента и при изготовлении изношенных деталей технических устройств. Особенно твердый инструментальный материал основан на нитридах бора и кремния.

Свой пластичный металл — 344 циклические связки. Изделия из этих материалов получают взрывами или в условиях сверхвысокого давления и высокой температуры. Изделия из нитрида бора и кремния используются в качестве инденторных (наконечников) материалов для измерения твердости огнеупорных материалов в диапазоне температур 700-1800 ″ С, и они обладают высокой твердостью (94-96HRA), прочностью, износостойкостью, теплопроводностью, физическими свойствами и высокой стабильностью структуры при повышении температуры до 1000’с, их преимущества заключаются в следующем:

Для изготовления отделочных паст, шлифовальных кругов используются абразивные материалы. Они представляют собой порошки, либо склеенные вместе, либо нанесенные на гибкую базовую ткань или бумагу. Существуют натуральные и искусственные абразивы. Искусственный-искусственный алмаз, гексагональный нитрид бора, карборунд

Они представляют собой порошки, либо склеенные вместе, либо нанесенные на гибкую базовую ткань или бумагу. Существуют натуральные и искусственные абразивы. Искусственный-искусственный алмаз, гексагональный нитрид бора, карборунд

Смотрите также:

Учебник по материаловедению

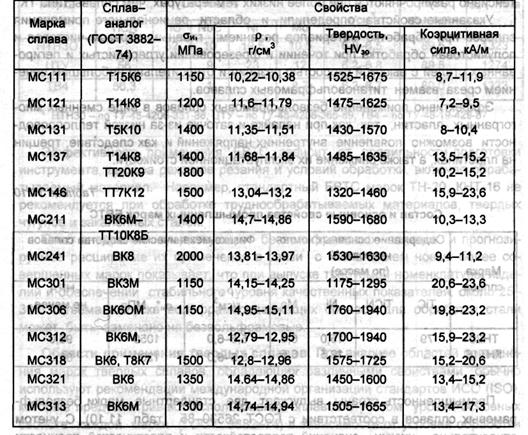

Состав и свойства твёрдых быстрорежущих сплавов

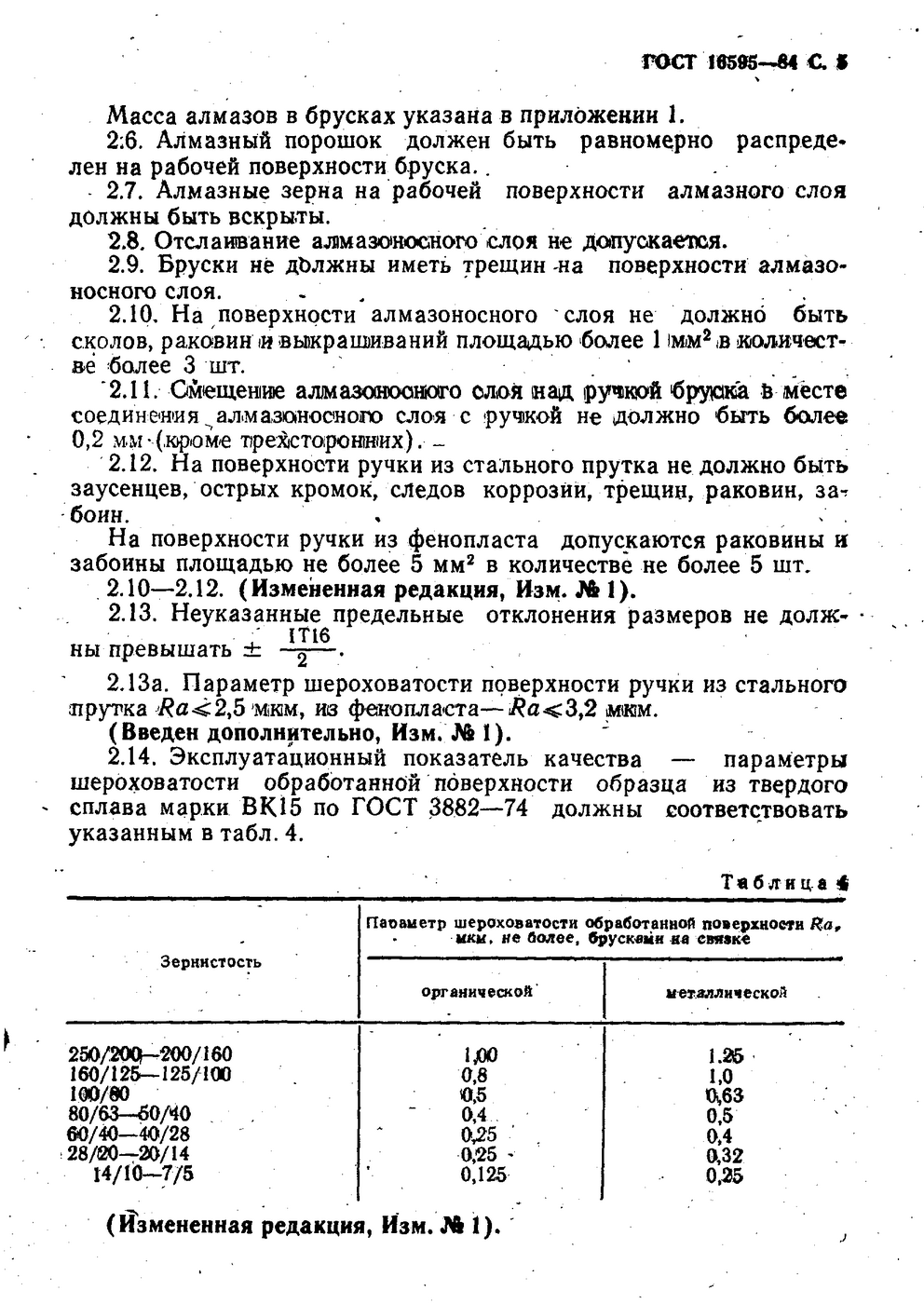

| Марка | Карбида вольфрама | Карбида титана | Карбида тантала | Кобальта | Предел прочности на изгиб, МПа* | Твёрдость HRA* | Обработка типа алмазной | Износостойкость |

| Вольфрамовая группа | ||||||||

| ВК2 | 98 | — | — | 2 | 1080 | 90 | + | удов |

| ВК3М | 97 | — | — | 3 | 1080 | 91 | + | |

| ВК4 | 96 | — | — | 4 | 1320 | 89,5 | + | удов |

| ВК6М | 94 | — | — | 6 | 1320 | 90 | + | хор |

| ВК6 | 94 | — | — | 6 | 1420 | 88,5 | хор | |

| ВК8 | 92 | — | — | 8 | 1570 | 87,5 | удов | |

| ВК8В | 92 | — | — | 8 | 1665 | 86,5 | ||

| Титановольфрамовая группа | ||||||||

| Т30К4 | 66 | 30 | — | 4 | 880 | 92 | + | отл |

| Т15К6 | 79 | 15 | — | 6 | 1120 | 90 | хор | |

| 78 | 14 | — | 8 | 1225 | 89,5 | удов | ||

| Т5К10 | 85 | 5 | — | 10 | 1320 | 88,5 | удов | |

| Т5К12В | 83 | 5 | — | 12 | 1570 | 87 | удов | |

| Титанотанталовольфрамовая группа | ||||||||

| ТТ7К12 | 81 | 4 | 3 | 12 | 1570 | 87 | удов | |

| ТТ10К8Б | 82 | 3 | 7 | 8 | 1370 | 89 | удов | |

* — Не менее.

Т15К12В и ТТ7К12 предназначены для тяжелой черновой обработки поковок при максимальных режимах резания.

ТТ10К8Б для черновой и получистовой обработки труднообрабатываемых материалов, включая жаропрочные стали и сплавы.

| < Предыдущая | Следующая > |

|---|

Победитовый пруток ВК8 в Москве в Москве

Победитовый пруток ВК8 купить по выгодным ценам

Мы осуществляем оперативную доставку по городу Москва, а также в другие регионы России и страны СНГ. Компания «ПКФ Цвет» имеет долгосрочный опыт продуктивного и успешного сотрудничества в сфере поставок металлоконструкций. Мы можем гарантировать выполнение всех требований для взаимовыгодных, надежных и долгосрочных отношений. В интернет-магазине нашей компании Вы найдете все необходимые товары.Для заказа позвоните по телефону +7 (499) 444-61-35 или оставьте заявку на почту pkf78@pkfcvet.ru.

Менеджеры представительства в городе Москва ответят на вопросы и помогут рассчитать стоимость товара.

Пруток победитовый ВК8

Пруток ВК8 относится к разряду твердых спеченных сплавов карбидо-вольфрамовой группы с легированием кобальтом (Со). В его наименовании ВК (карбид вольфрама) цифра после обозначения указывает на вхождение кобальта. Производство таких сплавов регулируется ГОСТом 3882-74. Он определяет вхождение карбида вольфрама WC на уровне 92%, включение кобальта на уровне 8%, дополнение сплава карбидом титана, танталом, углеродом, хромом. За счет карбида пруток получает твёрдость и пластичность, а за счет кобальта создается качественная цементирующая связка. За химический состав ВК8 отвечает стандарт ТУ 48-19-60-78.

Характеристики

Нормативные документы определяют для прутков ВК8 показатели:

- прочности на изгиб – 1700 Мпа;

- твердости – 88,5НRA;

- плотности – 14,8 г/см3;

- теплопроводности – 50,2 Вт/м.

Твердые прутки ВК8 характеризуются высокой износостойкостью и красностойкостью, работоспособностью в условиях температурного режима от +800°C до +1000 °C. Эти характеристики влияют на возможность высокоскоростной обработки со скоростью резания 800 м/мин.

Эти характеристики влияют на возможность высокоскоростной обработки со скоростью резания 800 м/мин.

Производство

Порошок ВК8 служит стартовым сырьем для изготовления одноименного твердого сплава. С помощью методов порошковой металлургии и технологических процессов создаются твердосплавные материалы по схеме: формовка мельчайших частиц/горячее прессование в вакууме/спекание в водороде. По ГОСТ 25405-90 отливаются пластины с разной конструкцией и размерами для бандажных и галтельных резцов. Их припаивают к корпусу инструмента. Такие пластины используются до сих пор. Они наделены высокими физико-механическими свойствами, прочностью, износоустойчивостью.

Применение

Твердый сплав ВК8 используется для оснащения режущего инструмента, фрез, развёрток, резцов, зубонарезного и резьбонарезного оборудования, протяжек, горнорудного оснащения, быстроизнашивающихся деталей, механизмов, приборов, приспособлений. Основные сферы применения твердосплавных пластин ВК8:

- станкостроение;

- машиностроение;

- горнодобывающая промышленность;

- деревообработка;

- механическая обработка.

Победитовыми пластинами ВК8 обрабатывают белый, серый, высокопрочный чугун, стальной, цветной металлопрокат, различные сплавы, неметаллические материалы. ВК8 используются для обработки высокопрочных, жаропрочных, нержавеющих и труднообрабатываемых сталей, титановых сплавов.

Другие товары

Тема2.5Твердые сплавы (гост 3882—74) и свехтвердые режущие материалы.

Твердые сплавы делят на металлокерамические и литые.

1)Металлокерамические твердые сплавы.Получают путем спекания (1400оС) порошков карбида вольфрама (WC). карбида титана (TiC) и карбида тантала (TaС).и кобальта Кобальт является пластичной связкой для карбидов.

В

дальнейшей вольфрамокобальтош.те

твердые сплавы были усовершенствованы

введением в них Вольфрамотитанокобальтовые

твердые сплавы получают прессованием

и спеканием порошков карбида вольфрама,

карбида титана и кобальта. Высокие

твердость (до НКА 92), износостойкость и

красностойкость (до 90О СС)

этих сплавов позволили значительно

увеличить скорости резания.

Высокие

твердость (до НКА 92), износостойкость и

красностойкость (до 90О СС)

этих сплавов позволили значительно

увеличить скорости резания.

Металлокерамические твердые сплавы делят на три группы:

—вольфрамовые твердые сплавы для обработки чугуна, цветных металлов и сплавов, неметаллических материалов-ВК3,ВК4,ВК6,ВК8,ВК10

—титано-вольфрамовые твердые сплавы-Т30К4,Т15К6,Т5К10

—титанотаиталовольфрамовые сплавы для обработки стали. ТТ7К12, ТТ8К6, ТТ20К9

С увеличением связующей основы кобальта твердость сплавов снижается, но они становятся менее хрупкими и поэтому более прочными.

Сплавы

второй группы отличаются большей

красностойкостью, чем сплавы первой

группы. В сплавах третьей группы

содержатся карбиды (Ti,

Та, W]

С и WC. Сплавы этой группы обладают большей

прочностью, чей сплавы второй группы,

и лучше сопротивляются вибрации и

выкрашиванию. Поэтому их используют

при наиболее тяжелых условиях резания

(черновое точение стальных поковок,

отливок по корке, при налипании песка

и пр.).

Сплавы этой группы обладают большей

прочностью, чей сплавы второй группы,

и лучше сопротивляются вибрации и

выкрашиванию. Поэтому их используют

при наиболее тяжелых условиях резания

(черновое точение стальных поковок,

отливок по корке, при налипании песка

и пр.).

2)Литые твердые сплавы и наплавочные материалы. В тех случаях, когда требуются наиболее высокая твердость и износостойкость (папример, для оснащения рабочих поверхностей буровых долот в нефтяном бурении, для вставок в волоки для волочения проволоки) используют .иные сплавы, целиком состоящие из твердых тугоплавких карбидов, в частности карбидов вольфрама.

Производство

литых сплавов карбидов вольфрама

основано на получении сплавов, близких

по составу к эвтектическому: W2C + WC.

Сплав эвтектического состава имеет

более низкую температуру плавления

(2525 СС)

в обладает весьма мелкозернистой

структурой, что приводит к повышению

эксплуатационных свойств. Твердость

литых карбидов вольфрама достигает HRA 92—93. Однако вследствие высокой хрупкости

литые сплавы карбидов вольфрама

используют для изготовления не целиком

всего инструмента, а а виде вставок,

ввариваемых при помощи ацетиле

по-кислородного пламени или электрической

дуги на рабочую поверхность бурового

долота или инструмента для разведочного

бурения.

Твердость

литых карбидов вольфрама достигает HRA 92—93. Однако вследствие высокой хрупкости

литые сплавы карбидов вольфрама

используют для изготовления не целиком

всего инструмента, а а виде вставок,

ввариваемых при помощи ацетиле

по-кислородного пламени или электрической

дуги на рабочую поверхность бурового

долота или инструмента для разведочного

бурения.

Наплавочные материалы широко используют для повышения износостойкости н восстановления размеров изношенных деталей и инструмента Применяют литые сплавы.

— на основе железа типа сормайт: 3% С, 30% Сг, 5% Ni, 3% Si, остальное –железо

-. на основе кобальта стеллит В2К (2% С, 30% Ст, 15% W) и ВЗК (1,1% С, 30% Сг, 5% W).

Литые

наплавочные сплавы изготовляют в виде

прутков небольшого диаметра (6—7 мм). Для наплавки сплав расплавляют

яцетилетю-кислородным пламенем или

электрической дугой и наносят па рабочую

поверхность детали.

Для наплавки сплав расплавляют

яцетилетю-кислородным пламенем или

электрической дугой и наносят па рабочую

поверхность детали.

Обозначение твёрдых сплавов на чертежах

Твердые сплавы в современном инновационном производстве, используются для увеличения показателей производительности труда и качества выпускаемой продукции. Они широко используются при металлообработке, добыче полезных ископаемых, а также во многих других отраслях промышленности. Рабочие части инструментов, выполненные из твердых сплавов, теряют свои специфические свойства, обуславливающие их применение, только по достижении температуры около 1000 °С. Поэтому оснащение режущих инструментов твердосплавными пластинами существенно увеличивает их срок службы по сравнению с теми инструментами, для изготовления которых используется обычная быстрорежущая сталь.

Твердые сплавы позволяют серьезно увеличить скорость резания при обработке металлов, поскольку они обладают существенно большей устойчивостью к воздействию высоких температур, чем быстрорежущие стали. Кроме того, твердосплавный инструмент имеет намного больший период стойкости.

Кроме того, твердосплавный инструмент имеет намного больший период стойкости.

Для изготовления твердых сплавов используются методы и технологии порошковой металлургии. Происходит это следующим образом: порошок кобальта тщательно смешивается с порошком карбида, полученная масса спрессовывается под большим давлением, а затем осуществляется их спекание, в вакууме или в защитной среде, состоящей из водорода при температуре около 1500 °С. В результате такого воздействия кобальт расплавляется и соединяется с некоторой частью карбида, что приводит к получению очень плотного материала.

Порошки, которые смешиваются перед спеканием, состоят из крохотных гранул, имеющих сферическую форму.

Для проведения процедуры спекания используются электрические или пламенные печи, в которых применяется способ индукционного нагрева, предполагающего пропускание через исходный состав электрического тока большой силы. Вакуумная или водородная среда необходима для того, чтобы предотвратить окисление материала при нагреве.

Высокое давление при спекании требуется для того, чтобы изделие не получилось деформированным, то есть имеющим форму, отличающуюся от планируемой. Для осуществления прессования чаще всего используются газостатические, гидравлические или мощные механические прессы. При этом выбор конкретных значений давления и температуры происходит, исходя из того, каковы свойства смеси порошков и назначение готового изделия.

Примеры обозначения на чертежах

Вольфрамокобальтовый сплав

ВК8 ГОСТ 3882–74

В – карбид вольфрама;

К – кобальт;

8 – процентное содержание кобальта.

Титановольфрамокобальтовый сплав

Т15К6 ГОСТ 3882–74

Т – карбид титана;

15 – процентное содержание карбидов титана;

К – кобальт;

6 – процентное содержание кобальта.

Поставка волок-заготовок из твердых спеченных сплавов в 3 квартале 2020 года NГП020160

Лот 11 ВОЛОКИ ВК8 1980-0195 ГОСТ 9453-75 — 20 шт

2 ФИЛЬЕРА ТВ. ВК8 1980-0212 ГОСТ 9453-75 — 10 шт

3 ФИЛЬЕРА 1980-0218 ГОСТ 9453-75 — 20 шт

4 ВОЛОКА ВК8 1980-0221 ГОСТ 9453-75 — 20 шт

5 ВОЛОКИ ВК8 1980-0253 ГОСТ 9453-75 — 15 шт

6 ВОЛОКИ ВК8 1980-0291 ГОСТ 9453-75 — 5 шт

7 ФИЛЬЕРА ТВ. ВК8 1980-0294 ГОСТ 9453-75 — 5 шт

8 ВОЛОКИ ВК8 1980-0296 ГОСТ 9453-75 — 5 шт

9 ВОЛОКИ ВК8 1980-0273 ГОСТ 9453-75 — 5 шт

10 ВОЛОКИ ВК8 1980-0331 ГОСТ 5426-76 — 5 шт

11 ВОЛОКИ ВК8 1980-0337 ГОСТ 5462-76 — 10 шт

12 ВОЛОКИ ВК8 1980-0341 ГОСТ 5462-76 — 5 шт

13 ВОЛОКИ ВК8 1980-0343 ГОСТ 5462-76 — 5 шт

14 ВОЛОКИ ВК8 1980-0345 ГОСТ 5462-76 — 5 шт

15 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S — 23,8 ГОСТ 3882-74 — 3 шт

16 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 14,8 ГОСТ 3882-74 — 3 шт

17 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 29,8 ГОСТ 3882-74 — 5 шт

18 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 21,8 ГОСТ 3882-74 — 5 шт

19 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.

ВК8 1980-0212 ГОСТ 9453-75 — 10 шт

3 ФИЛЬЕРА 1980-0218 ГОСТ 9453-75 — 20 шт

4 ВОЛОКА ВК8 1980-0221 ГОСТ 9453-75 — 20 шт

5 ВОЛОКИ ВК8 1980-0253 ГОСТ 9453-75 — 15 шт

6 ВОЛОКИ ВК8 1980-0291 ГОСТ 9453-75 — 5 шт

7 ФИЛЬЕРА ТВ. ВК8 1980-0294 ГОСТ 9453-75 — 5 шт

8 ВОЛОКИ ВК8 1980-0296 ГОСТ 9453-75 — 5 шт

9 ВОЛОКИ ВК8 1980-0273 ГОСТ 9453-75 — 5 шт

10 ВОЛОКИ ВК8 1980-0331 ГОСТ 5426-76 — 5 шт

11 ВОЛОКИ ВК8 1980-0337 ГОСТ 5462-76 — 10 шт

12 ВОЛОКИ ВК8 1980-0341 ГОСТ 5462-76 — 5 шт

13 ВОЛОКИ ВК8 1980-0343 ГОСТ 5462-76 — 5 шт

14 ВОЛОКИ ВК8 1980-0345 ГОСТ 5462-76 — 5 шт

15 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S — 23,8 ГОСТ 3882-74 — 3 шт

16 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 14,8 ГОСТ 3882-74 — 3 шт

17 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 29,8 ГОСТ 3882-74 — 5 шт

18 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 21,8 ГОСТ 3882-74 — 5 шт

19 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч. 550.1980.-0010, S – 35,8 ГОСТ 3882-74 — 5 шт

550.1980.-0010, S – 35,8 ГОСТ 3882-74 — 5 шт

Цена договора и требования к обеспечению

Предмет договора

1 ВОЛОКИ ВК8 1980-0195 ГОСТ 9453-75 — 20 шт

2 ФИЛЬЕРА ТВ. ВК8 1980-0212 ГОСТ 9453-75 — 10 шт

3 ФИЛЬЕРА 1980-0218 ГОСТ 9453-75 — 20 шт

4 ВОЛОКА ВК8 1980-0221 ГОСТ 9453-75 — 20 шт

5 ВОЛОКИ ВК8 1980-0253 ГОСТ 9453-75 — 15 шт

6 ВОЛОКИ ВК8 1980-0291 ГОСТ 9453-75 — 5 шт

7 ФИЛЬЕРА ТВ. ВК8 1980-0294 ГОСТ 9453-75 — 5 шт

8 ВОЛОКИ ВК8 1980-0296 ГОСТ 9453-75 — 5 шт

9 ВОЛОКИ ВК8 1980-0273 ГОСТ 9453-75 — 5 шт

10 ВОЛОКИ ВК8 1980-0331 ГОСТ 5426-76 — 5 шт

11 ВОЛОКИ ВК8 1980-0337 ГОСТ 5462-76 — 10 шт

12 ВОЛОКИ ВК8 1980-0341 ГОСТ 5462-76 — 5 шт

13 ВОЛОКИ ВК8 1980-0343 ГОСТ 5462-76 — 5 шт

14 ВОЛОКИ ВК8 1980-0345 ГОСТ 5462-76 — 5 шт

15 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S — 23,8 ГОСТ 3882-74 — 3 шт

16 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 14,8 ГОСТ 3882-74 — 3 шт

17 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550. 1980.-0010, S – 29,8 ГОСТ 3882-74 — 5 шт

18 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 21,8 ГОСТ 3882-74 — 5 шт

19 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 35,8 ГОСТ 3882-74 — 5 шт

1980.-0010, S – 29,8 ГОСТ 3882-74 — 5 шт

18 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 21,8 ГОСТ 3882-74 — 5 шт

19 ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 35,8 ГОСТ 3882-74 — 5 шт

Начальная цена

Цена не указана

Размер обеспечения заявки (в рублях)

Не установлен

Условия договора

Количество поставляемого товара/объем выполняемых работ/оказываемых услуг

Условия оплаты и поставки товаров/выполнения работ/оказания услуг

Перечень товаров, работ, услуг

«Позиция 1»

«ВОЛОКИ ВК8 1980-0195 ГОСТ 9453-75»

Кол-во: 20

«Позиция 2»

«ФИЛЬЕРА ТВ. ВК8 1980-0212 ГОСТ 9453-75»

Кол-во: 10

«Позиция 3»

«ФИЛЬЕРА 1980-0218 ГОСТ 9453-75»

Кол-во: 20

«Позиция 4»

«ВОЛОКА ВК8 1980-0221 ГОСТ 9453-75»

Кол-во: 20

«Позиция 5»

«ВОЛОКИ ВК8 1980-0253 ГОСТ 9453-75»

Кол-во: 15

«Позиция 6»

«ВОЛОКИ ВК8 1980-0291 ГОСТ 9453-75»

Кол-во: 5

«Позиция 7»

«ФИЛЬЕРА ТВ.

ВК8 1980-0294 ГОСТ 9453-75″

ВК8 1980-0294 ГОСТ 9453-75″Кол-во: 5

«Позиция 8»

«ВОЛОКИ ВК8 1980-0296 ГОСТ 9453-75»

Кол-во: 5

«Позиция 9»

«ВОЛОКИ ВК8 1980-0273 ГОСТ 9453-75»

Кол-во: 5

«Позиция 10»

«ВОЛОКИ ВК8 1980-0331 ГОСТ 5426-76»

Кол-во: 5

«Позиция 11»

«ВОЛОКИ ВК8 1980-0337 ГОСТ 5462-76»

Кол-во: 10

«Позиция 12»

«ВОЛОКИ ВК8 1980-0341 ГОСТ 5462-76»

Кол-во: 5

«Позиция 13»

«ВОЛОКИ ВК8 1980-0343 ГОСТ 5462-76»

Кол-во: 5

«Позиция 14»

«ВОЛОКИ ВК8 1980-0345 ГОСТ 5462-76»

Кол-во: 5

«Позиция 15»

«ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S — 23,8 ГОСТ 3882-74»

Кол-во: 3

«Позиция 16»

«ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 14,8 ГОСТ 3882-74»

Кол-во: 3

«Позиция 17»

«ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 29,8 ГОСТ 3882-74»

Кол-во: 5

«Позиция 18»

«ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.

550.1980.-0010, S – 21,8 ГОСТ 3882-74″

550.1980.-0010, S – 21,8 ГОСТ 3882-74″Кол-во: 5

«Позиция 19»

«ВОЛОКИ ДЛЯ КАЛИБРОВКИ ПРУТКОВ КВАДРАТНОГО СЕЧЕНИЯ Ч.550.1980.-0010, S – 35,8 ГОСТ 3882-74»

Кол-во: 5

Влияние термической обработки на прочность и износостойкость сплава Т15К6 | Богодухов

1. Богодухов С. И., Козик Е. С. Материаловедение. — Старый Оскол: ТНТ, 2014. — 536 с.

2. Бондаренко В. А., Богодухов С. И. Обеспечение качества и улучшение характеристик режущих инструментов. — М.: Машиностроение, 2000. — 144 с.

3. Лошак М. Г. Прочность и долговечность твердых сплавов. — Киев: Наукова думка, 1984. — 326 с.

4. Богодухов С. И., Гарипов В. С., Козик Е. С., Солосина Е. В. Термическая обработка твердого сплава Т14К8 / Заготовительные производства в машиностроении. 2012. № 12. С. 41 — 44.

В. Термическая обработка твердого сплава Т14К8 / Заготовительные производства в машиностроении. 2012. № 12. С. 41 — 44.

5. Пат. №2517093 РФ, МПК B22 F 3/24. Способ термической обработки режущего инструмента с напаянной твердосплавной пластиной / Богодухов С. И., Проскурин А. Д., Козик Е. С., Шейнин Б. М., Солосина Е. В.; заявитель и патентообладатель Оренбургский государственный университет. — №2013014370/02; заявл. 09.04.2013; опубл. 27.05.2014. Бюл. № 15.

6. Панов В. С., Чувилин А. М. Технология и свойства спеченных твердых сплавов и изделий из них. — М.: МИСИС, 2001. — 428 с.

7. Лошак М. Г. Упрочнение твердых сплавов. — Киев: Наукова думка, 1977. — 148 с.

8. Пат. № 2294261 РФ, МПК B22 F 3/24, С22 С29/00. Способ закалки твердого сплава / Осколкова Т. H.; заявитель и патентообладатель Сибирский государственный индустриальный университет. — № 2005118570/02; заявл. 15.06.2005; опубл. 27.02.2007. Бюл. № 6.

Способ закалки твердого сплава / Осколкова Т. H.; заявитель и патентообладатель Сибирский государственный индустриальный университет. — № 2005118570/02; заявл. 15.06.2005; опубл. 27.02.2007. Бюл. № 6.

9. Пат. № 2356693 РФ, МПК B22 F 3/24, С22 С29/00. Способ закалки твердого сплава / Осколкова Т. H.; заявитель и патентообладатель Сибирский государственный индустриальный университет. — № 2007139225/02; заявл. 22.10.2007; опубл. 27.05.2009. Бюл. № 15.

10. Пат. № 2392342 РФ, МПК B22 F 3/24. Способ закалки твердого сплава на основе карбида вольфрама / Осколкова Т. H.; заявитель и патентообладатель Сибирский государственный индустриальный университет. — №2009116915/02; заявл.04.05.2009; опубл. 20.05.2011. Бюл. № 17.

11. Пат. № 2355513 РФ, МПК B22 F 3/24, С22 С 29/08. Способ закалки твердого сплава на основе карбида вольфрама / Осколкова Т. H., Щеглова А. Б.; заявитель и патентообладатель Сибирский государственный индустриальный университет. — №2007133961/02; заявл. 11.09.2007; опубл. 20.05.2009. Бюл. № 14.

Способ закалки твердого сплава на основе карбида вольфрама / Осколкова Т. H., Щеглова А. Б.; заявитель и патентообладатель Сибирский государственный индустриальный университет. — №2007133961/02; заявл. 11.09.2007; опубл. 20.05.2009. Бюл. № 14.

12. Пат. № 2528539 РФ, МПК B22 F 3/24. Способ получения режущего инструмента из карбидосодержащих сплавов вольфрамовой (ВК) и титано-вольфрамовой (ТК) групп / Богодухов С. И. и др.; заявитель и патентообладатель Оренбургский государственный университет. — № 2013121411/02; заявл.07.05.2013; опубл. 20.09.2014. Бюл. № 26.

13. Guo Zhixing, Xiong Ji, Yang Mei, Jiang Cijin. WC-TiC-Ni cemented carbide with enhanced properties / Alloys Compounds. 2008. Vol. 465. N 1 — 2. P. 157- 162.

14. Горелик С. С., Расторгуев Л. H. , Скаков Ю. А. Рентгенографический и электронно-оптический анализ. — М.: МИСИС, 1994. — 328 с.

, Скаков Ю. А. Рентгенографический и электронно-оптический анализ. — М.: МИСИС, 1994. — 328 с.

RussianGost | Официальная нормативная библиотека — ГОСТ 3882-74

Товар содержится в следующих классификаторах:

ПромЭксперт » РАЗДЕЛ I. ТЕХНИЧЕСКИЙ РЕГЛАМЕНТ » V Тестирование и контроль » 4 Тестирование и контроль продукции » 4.12 Испытания и контроль продукции металлургической промышленности » 4.12.5 Продукция из цветных металлов »

Классификатор ISO » 77 МЕТАЛЛУРГИЯ » 77.160 Порошковая металлургия »

Национальные стандарты » 77 МЕТАЛЛУРГИЯ » 77.160 Порошковая металлургия »

Национальные стандарты для сомов »

Последнее издание »

V Металлы и изделия из них »

V5 Цветные металлы и их сплавы. Прокат цветных металлов »

V56 Твердые сплавы, металлокерамика и металлические порошки »

Прокат цветных металлов »

V56 Твердые сплавы, металлокерамика и металлические порошки »

В качестве замены:

ГОСТ 3882-67 — Сплавы керметные твердые.Типы

Ссылка на документ:

ГОСТ 10285-81 — Заготовки вставные для обсадного инструмента и вставки для отрезных ножей из твердых сплавов. Технические характеристики

ГОСТ 10673-75 — Фрезы Т-образные с твердосплавными наконечниками. Технические характеристики

ГОСТ 11007-66 — Измерительные наконечники приборов для линейных измерений. Технические характеристики

ГОСТ 11042-90 — Молоты стальные строительные. Технические характеристики

ГОСТ 11098-75 — Штангенциркули со считывающим устройством.Технические характеристики

ГОСТ 11108-70 — Долота твердосплавные для колонкового разведочного бурения средней твердости. Технические характеристики

ГОСТ 11291-81 — Фрезы дисковые долбежные с твердосплавными напайками и напайками из быстрорежущей стали

.

ГОСТ 11378-75 — Заготовки из спеченных сплавов для отрезных ножей. Типы и размеры

ГОСТ 12509-75 — Зенковки твердосплавные. Технические требования

ГОСТ 13215-79 — Центры и полуцентры упорные

.ГОСТ 13833-77 — Пластины из твердых сплавов для дисковых пил по дереву.Дизайн и размеры

ГОСТ 13834-77 — Пластины из твердых сплавов для фрезерования и сверления дереворежущего инструмента. Дизайн и размеры

ГОСТ 13932-80 — Фрезы дисковые комбинированные для распиловки древесины

.ГОСТ 14294-75 — Ножницы и ножницы пневматические ручные. Технические характеристики

ГОСТ 15846-2002 — Продукция для перевозок в районы Крайнего Севера и приравненных к ним регионов. Упаковка, маркировка, транспортировка и хранение

ГОСТ 162-90 — Глубиномеры.Технические характеристики

ГОСТ 16463-2016 — Фрезы твердосплавные шпоночные. Технические характеристики

ГОСТ 164-90 — Нониусные высотомеры. Технические характеристики

ГОСТ 166-89 — Штангенциркули. Технические характеристики

Технические характеристики

ГОСТ 17017-71 — Инструмент твердосплавный для выполнения отверстий в строительных материалах. Технические требования

ГОСТ 17277-71 — Сверла спиральные твердосплавные. Технические характеристики

ГОСТ 18064-2016 — Инструмент расточный цельный твердосплавный со стальным хвостовиком. Технические характеристики

ГОСТ 18064-72 — Инструмент расточный твердосплавный со стальным хвостовиком.Технические характеристики

ГОСТ 18259-72 — Центры упорные с конусом 1:10 и 1: 7. Дизайн и размеры

ГОСТ 18372-73 — Фрезы концевые твердосплавные. Технические характеристики

ГОСТ 18949-73 — Фрезы концевые, сферические, цилиндрические и конические с твердосплавными напайками для обработки высокопрочных сталей и сплавов. Технические требования

ГОСТ 19086-80 — Пластины твердосплавные выкидные (сменные). Технические характеристики

ГОСТ 19106-73 — Вкладыши из твердых сплавов для резки и гибки штампов (заготовок)

.

ГОСТ 19259-73 — Резак для керамической плитки

.ГОСТ 20686-75 — Сверла и зенковки комбинированные твердосплавные для печатных плат.Технические характеристики

ГОСТ 21449-75 — Прутки для наплавки. Технические характеристики

ГОСТ 21545-76 — Зенковки цельные твердосплавные для обработки нержавеющих и жаропрочных сталей и сплавов. Технические характеристики

ГОСТ 2209-90 — Наконечники твердосплавные паяные для режущего инструмента. Технические характеристики

ГОСТ 2216-84 — Калибры регулируемые гладкие

.ГОСТ 23.212-82 — Обеспечение износостойкости изделий. Методика испытаний материалов на износ при ударах в низкотемпературных условиях

ГОСТ 2330-76 — Заготовки из спеченных твердых металлов для волочения круглых труб.Формы и размеры. Технические характеристики

ГОСТ 2424-83 — Круги шлифовальные

.ГОСТ 24360-2016 — Раковина и фрезы со вставленными твердосплавными зубьями. Технические характеристики

ГОСТ 24360-80 — Фрезы плоские торцевые со вставленными твердосплавными зубьями

.

ГОСТ 24474-80 — Инструмент маркировочный

.ГОСТ 24637-81 — Фрезы концевые со сменными твердосплавными напайками для обработки деталей из высокопрочных сталей и титановых сплавов на станках с ЧПУ. Технические характеристики

ГОСТ 25393-90 — Наконечники твердосплавные паяные для режущего инструмента.Типы

ГОСТ 25593-83 — Пасты алмазные

.ГОСТ 25727-83 — Марки ручные письменные и цифровые

.ГОСТ 26258-87 — Зенковки, предназначенные для обработки опорных поверхностей под крепления. Технические характеристики

ГОСТ 26596-2016 — Фрезы торцевые с сменными твердосплавными пластинами с механическим зажимом. Технические характеристики

ГОСТ 26596-91 — Фрезы нерегулируемые

.ГОСТ 26613-2016 — Инструмент токарный со сменными сменными пластинами с механическим зажимом.Технические характеристики

ГОСТ 28438-90 — Фрезы дисковые с механически закрепленными многогранными твердосплавными пластинами

.

ГОСТ 32405-2013 — Фрезы концевые твердосплавные цельнометаллические. Технические характеристики

ГОСТ 33672-2015 — Средства автомобильного транспорта. Противоскользящие шпильки. Требования и методы испытаний

ГОСТ 34202-2017 — Фрезы твердосплавные. Технические условия

.ГОСТ 4411-79 — Изделия твердосплавные для горного инструмента. Технические требования

ГОСТ 4872-75 — Изделия из твердых сплавов спеченные для режущего инструмента.Технические характеристики

ГОСТ 5426-76 — Заготовки из спеченных твердых сплавов для волочения шестигранных стержней. Форма и размеры

ГОСТ 5688-2015 — Инструменты с твердосплавными наконечниками. Технические характеристики

ГОСТ 5688-61 — Инструменты с твердосплавными наконечниками. Технические характеристики

ГОСТ 5735-81 — Развертки машинные твердосплавные. Технические характеристики

ГОСТ 5756-81 — Сверла спиральные твердосплавные

. ГОСТ 5808-77 — Фрезы полукруглые и торцевые со вставленными твердосплавными лезвиями. Технические характеристики

Технические характеристики

ГОСТ 6086-75 — Сверла для сверл. Технические требования

ГОСТ 6396-78 — Фрезы шпоночные твердосплавные. Технические характеристики

ГОСТ 6507-90 — Микрометры. Технические характеристики

ГОСТ 7470-92 — Глубиномеры микрометрические. Технические характеристики

ГОСТ 880-75 — Изделия из металлокерамических твердых сплавов для горного инструмента. Формы и размеры

ГОСТ 9206-80 — Порошки алмазные

.ГОСТ 9769-79 — Пила дисковая деревообрабатывающая твердосплавная

.ГОСТ ISO 15917-2015 — Фрезы концевые со сферическим концом из твердых сплавов и керамических материалов с цилиндрическим хвостовиком.Размеры

ГОСТ Р 50302-92 — Патроны для оправок из сверхтвердого материала (композит) Regrindale с наконечниками. Технические характеристики

ГОСТ Р 50834-95 — Камни. Метод определения контактной прочности

ГОСТ Р 51047-97 — Фрезы для очистных и проходческих машин. Общие технические условия

Общие технические условия

ГОСТ Р 52161.2.24-2007 — Безопасность бытовых и аналогичных электрических приборов. Часть 2.24. Частные требования к холодильному оборудованию, мороженицам и льдогенераторам

ГОСТ Р 52277-2004 — Подбиватели балластных трамбовок для выравнивания и футеровки железнодорожных путей.Технические характеристики

ГОСТ Р 52338-2005 — Промышленная чистота. Методы испытаний смазочных и охлаждающих жидкостей

ГОСТ Р 52419-2005 — Фрезы корпусные с твердосплавными напайками для обработки древесины и пластмасс. Технические характеристики

ГОСТ Р 52747-2007 — Транспортные средства. Противоскользящие шпильки. Общие технические условия

ГОСТ Р 52780-2007 — Заусенцы твердосплавные. Технические характеристики

ГОСТ Р 53924-2010 — Полотна ленточных пил по металлу. Типы и основные размеры

ГОСТ Р 53926-2010 — Фрезы концевые с накладными лезвиями для резки дерева.Общие технические условия

ГОСТ Р 53927-2010 — Блоки круглорезные со вставными режущими пластинами для деревообработки. Общие технические условия

Общие технические условия

ГОСТ Р 54489-2011 — Пилы циркулярные для бревенчатых станков и автоматических линий. Общие технические требования

ГОСТ Р 55432-2013 — Диски токарные для обработки древесины и пластмасс. Технические требования

ГОСТ Р 58201-2018 — Бурение горное для монтажников пневматических и гидравлических анкеров. Общие технические условия

ГОСТ Р ИСО 22037-2013 — Фрезы концевые цельнокрайние с радиусом при вершине и цилиндрическим хвостовиком из твердых режущих материалов.Размеры

МИ 1469-86 — Твердомеры по Роквеллу для измерения твердости твердых сплавов. Метод проверки

ОСТ 68-16-02 — Инструменты картографические. Общие технические условия

Р 50-112-89: Рекомендации. Упрочняющие покрытия, применяемые при производстве и восстановлении деталей текстильного оборудования и машин для обработки химических волокон

Р 50-28-87 — Рекомендации. Формы заточки режущей части резцов для обработки пластмасс и условия их эксплуатации

РД 39-3-31-77 — Отраслевое нормирование расхода основных и вспомогательных материалов в машиностроении. Часть 7. Расчет норм расхода твердых сплавов

Часть 7. Расчет норм расхода твердых сплавов

ГОСТ Р 58518-2019 — Молоты стальные строительные. Технические условия

ПИ 1.2.315-89: Производство деталей остекления из оргстекла

Клиенты, которые просматривали этот товар, также просматривали:

|

ЗАКАЗАТЬ ПРОСТО!

RussianGost.com — ведущая компания в отрасли со строгими стандартами контроля качества, и наша приверженность точности, надежности и аккуратности — одна из причин, по которым некоторые из крупнейших мировых компаний доверяют нам обеспечение своей национальной нормативно-правовой базы и перевод критически важных сложная и конфиденциальная информация.

Наша нишевая специализация — локализация национальных нормативных баз данных, включающих: технические нормы, стандарты и правила; государственные законы, кодексы и постановления; а также кодексы, требования и инструкции агентств РФ.

У нас есть база данных, содержащая более 220 000 нормативных документов на английском и других языках для следующих 12 стран: Армения, Азербайджан, Беларусь, Казахстан, Кыргызстан, Молдова, Монголия, Россия, Таджикистан, Туркменистан, Украина и Узбекистан.

Размещение заказа

Выберите выбранный вами документ, перейдите на «страницу оформления заказа» и выберите желаемую форму оплаты. Мы принимаем все основные кредитные карты и банковские переводы. Мы также принимаем PayPal и Google Checkout для вашего удобства. Пожалуйста, свяжитесь с нами для любых дополнительных договоренностей (договорные соглашения, заказ на поставку и т. Д.).

После размещения заказа он будет проверен и обработан в течение нескольких часов, но в редких случаях — максимум 24 часа.

Для товаров, имеющихся в наличии, документ / веб-ссылка будет отправлена вам по электронной почте, чтобы вы могли загрузить и сохранить ее для своих записей.

Если товары отсутствуют на складе (поставка сторонних поставщиков), вы будете уведомлены о том, для каких товаров потребуется дополнительное время. Обычно мы поставляем такие товары менее чем за три дня.

Как только заказ будет размещен, вы получите квитанцию / счет, который можно будет заполнить для отчетности и бухгалтерского учета. Эту квитанцию можно легко сохранить и распечатать для ваших записей.

Эту квитанцию можно легко сохранить и распечатать для ваших записей.

Гарантия лучшего качества и подлинности вашего заказа

Ваш заказ предоставляется в электронном формате (обычно это Adobe Acrobat или MS Word).

Мы всегда гарантируем лучшее качество всей нашей продукции. Если по какой-либо причине вы не удовлетворены, мы можем провести совершенно БЕСПЛАТНУЮ ревизию и редактирование приобретенных вами продуктов. Кроме того, мы предоставляем БЕСПЛАТНЫЕ обновления нормативных требований, если, например, у документа есть более новая версия на дату покупки.

Гарантируем подлинность. Каждый документ на английском языке сверяется с оригинальной и официальной версией. Мы используем только официальные нормативные источники, чтобы убедиться, что у вас самая последняя версия документа, причем все из надежных официальных источников.

% PDF-1.4 % 1 0 obj > >> endobj 4 0 obj / CreationDate (D: 20130

2240 + 03’00 ‘) / Создатель (Adobe Acrobat 11. 0)

/ Ключевые слова

/ ModDate (D: 20170201135726 + 03’00 ‘)

/ Производитель (Adobe Acrobat 11.0.11)

/Предмет

/ Название >>

endobj

192 0 объект

>

endobj

193 0 объект

> >> >>

endobj

194 0 объект

>

/ FirstChar 1 / FontDescriptor 198 0 R / LastChar 132

/ ToUnicode 199 0 R

/ Ширина [250 722 395 509 444535 535 444 500 0 648 535 0 499 456 722 509

503 722 611 682250 486 437 500 672 535 444 633 535 500 667 500

500500 333 500 500 660 667 500 500 500 500 500 333460 747 410 250

333 556 278 500 278 444 333 500 500 444 278 500 500 389 611 500

667 722 500 500 770 472 691 500 578 889 790 278 722 333 722 667

722 574 708 500 722 556 500 760 333 650 770 1028 722 278517 429

564 501 1009 722 564 500 678 833 500 500 180 278 500 564 722 722

500 722 722 667 278 1000 722 889 611 667 611 556 556 722 954722

333 500 921] >>

endobj

195 0 объект

>

/ FirstChar 1 / FontDescriptor 198 0 R / LastChar 132

/ ToUnicode 199 0 R

/ Ширина [250 722 395 509 444 535 535 444 500 0 648 535 0 499 456 722 509

503 722 611 682250 486 437 500 672 535 444 633 535 500 667 500

500500 333 500 500 660 667 500 500 500 500 500 333460 747 410 250

333 556 278 500 278 444 333 500 500 444 278 500 500 389 611 500

667 722 500 500 770 472 691 500 578 889 790 278 722 333 722 667

722 574 708 500 722 556 500 760 333 650 770 1028 722 278517 429

564 501 1009 722 564 500 678 833 500 500 180 278 500 564 722 722

500 722 722 667 278 1000 722 889 611 667 611 556 556 722 954 722

333 500 921] >>

endobj

196 0 объект

>

/ FirstChar 1 / FontDescriptor 198 0 R / LastChar 132

/ ToUnicode 199 0 R

/ Ширина [250 722 395 509 444535 535 444 500 0 648 535 0 499 456 722 509

503 722 611 682250 486 437 500 672 535 444 633 535 500 667 500

500500 333 500 500 660 667 500 500 500 500 500 333460 747 410 250

333 556 278 500 278 444 333 500 500 444 278 500 500 389 611 500

667 722 500 500 770 472 691 500 578 889 790 278 722 333 722 667

722 574 708 500 722 556 500 760 333 650 770 1028 722 278517 429

564 501 1009 722 564 500 678 833 500 500 180 278 500 564 722 722

500 722 722 667 278 1000 722 889 611 667 611 556 556 722 954722

333 500 921] >>

endobj

197 0 объект

>

/ FirstChar 1 / FontDescriptor 198 0 R / LastChar 132

/ ToUnicode 199 0 R

/ Ширина [250 722 395 509 444535 535 444 500 0 648 535 0 499 456 722 509

503 722 611 682250 486 437 500 672 535 444 633 535 500 667 500

500500 333 500 500 660 667 500 500 500 500 500 333460 747 410 250

333 556 278 500 278 444 333 500 500 444 278 500 500 389 611 500

667 722 500 500 770 472 691 500 578 889 790 278 722 333 722 667

722 574 708 500 722 556 500 760 333 650 770 1028 722 278517 429

564 501 1009 722 564 500 678 833 500 500 180 278 500 564 722 722

500 722 722 667 278 1000 722 889 611 667 611 556 556 722 954 722

333 500 921] >>

endobj

198 0 объект

>

endobj

199 0 объект

>

транслировать

x] ˎ1E 2Yh {$

0)

/ Ключевые слова

/ ModDate (D: 20170201135726 + 03’00 ‘)

/ Производитель (Adobe Acrobat 11.0.11)

/Предмет

/ Название >>

endobj

192 0 объект

>

endobj

193 0 объект

> >> >>

endobj

194 0 объект

>

/ FirstChar 1 / FontDescriptor 198 0 R / LastChar 132

/ ToUnicode 199 0 R

/ Ширина [250 722 395 509 444535 535 444 500 0 648 535 0 499 456 722 509

503 722 611 682250 486 437 500 672 535 444 633 535 500 667 500

500500 333 500 500 660 667 500 500 500 500 500 333460 747 410 250

333 556 278 500 278 444 333 500 500 444 278 500 500 389 611 500

667 722 500 500 770 472 691 500 578 889 790 278 722 333 722 667

722 574 708 500 722 556 500 760 333 650 770 1028 722 278517 429

564 501 1009 722 564 500 678 833 500 500 180 278 500 564 722 722

500 722 722 667 278 1000 722 889 611 667 611 556 556 722 954722

333 500 921] >>

endobj

195 0 объект

>

/ FirstChar 1 / FontDescriptor 198 0 R / LastChar 132

/ ToUnicode 199 0 R

/ Ширина [250 722 395 509 444 535 535 444 500 0 648 535 0 499 456 722 509

503 722 611 682250 486 437 500 672 535 444 633 535 500 667 500

500500 333 500 500 660 667 500 500 500 500 500 333460 747 410 250

333 556 278 500 278 444 333 500 500 444 278 500 500 389 611 500

667 722 500 500 770 472 691 500 578 889 790 278 722 333 722 667

722 574 708 500 722 556 500 760 333 650 770 1028 722 278517 429

564 501 1009 722 564 500 678 833 500 500 180 278 500 564 722 722

500 722 722 667 278 1000 722 889 611 667 611 556 556 722 954 722

333 500 921] >>

endobj

196 0 объект

>

/ FirstChar 1 / FontDescriptor 198 0 R / LastChar 132

/ ToUnicode 199 0 R

/ Ширина [250 722 395 509 444535 535 444 500 0 648 535 0 499 456 722 509

503 722 611 682250 486 437 500 672 535 444 633 535 500 667 500

500500 333 500 500 660 667 500 500 500 500 500 333460 747 410 250

333 556 278 500 278 444 333 500 500 444 278 500 500 389 611 500

667 722 500 500 770 472 691 500 578 889 790 278 722 333 722 667

722 574 708 500 722 556 500 760 333 650 770 1028 722 278517 429

564 501 1009 722 564 500 678 833 500 500 180 278 500 564 722 722

500 722 722 667 278 1000 722 889 611 667 611 556 556 722 954722

333 500 921] >>

endobj

197 0 объект

>

/ FirstChar 1 / FontDescriptor 198 0 R / LastChar 132

/ ToUnicode 199 0 R

/ Ширина [250 722 395 509 444535 535 444 500 0 648 535 0 499 456 722 509

503 722 611 682250 486 437 500 672 535 444 633 535 500 667 500

500500 333 500 500 660 667 500 500 500 500 500 333460 747 410 250

333 556 278 500 278 444 333 500 500 444 278 500 500 389 611 500

667 722 500 500 770 472 691 500 578 889 790 278 722 333 722 667

722 574 708 500 722 556 500 760 333 650 770 1028 722 278517 429

564 501 1009 722 564 500 678 833 500 500 180 278 500 564 722 722

500 722 722 667 278 1000 722 889 611 667 611 556 556 722 954 722

333 500 921] >>

endobj

198 0 объект

>

endobj

199 0 объект

>

транслировать

x] ˎ1E 2Yh {$ L 0>} LŔ˧ | ̿v_nx 껱 \ / c [sy9: ӝ ڛ || _ oXm hsh_ƮÏ ~ _ \ rir |: b2aMniΟ3 \ C [CRf. ䷨ = OD + aYoH ~ 3C «P {$ D0LsʏI?: 6ϱV Ԙ + r ߋ, 0 KJ, Y

䷨ = OD + aYoH ~ 3C «P {$ D0LsʏI?: 6ϱV Ԙ + r ߋ, 0 KJ, Y

Национальный орган по стандартам и метрологии

..| ГОСТ Р МЭК 60335-2-24-2001 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Название | Безопасность бытовых и аналогичных электроприборов. Частные требования к холодильным приборам, устройствам для мороженого и льдогенераторам и методы испытаний | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Аннотация | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Статус нормативного документа | заменен | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Принят | ГОССТАНДАРТ РОССИИ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| № | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дата принятия | 0000-00-00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Принято в РА | МТЭД РА2001-2008 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| № | 74-А | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дата принятия в RA | 2005-04-01 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дата вступления в силу | 2005-04-10 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Разработчик нормативного документа и его адрес | — | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Адрес | — | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Присвоено к | ЗАО «Национальный институт стандартов» (Ереван) 2004 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Адрес | c. Ереван, ул. Комитаса 49/4 Ереван, ул. Комитаса 49/4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Категория | ГОСТ Р — Стандарт Российской Федерации | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Классификация | 97.040.30 БЫТОВОЕ И КОММЕРЧЕСКОЕ ОБОРУДОВАНИЕ.РАЗВЛЕКАТЕЛЬНАЯ ПРОГРАММА. СПОРТ Кухонное оборудование Бытовое холодильное оборудование | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Список литературы | «-» = Цитаты

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Страны | Принято: Активировано: Армения | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дата регистрации | 0000-00-00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Регистрационный & nbsp№ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Количество страниц | 31 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Источник информации | №- | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дата публикации | 0000-00-00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Язык оригинала | Русский | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Переведено на | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ключевые слова | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Модификации | Изменений не производилось. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Цена в драмах РА (AMD) (с НДС) | 12400 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Законы Монголии | Официальная нормативная библиотека — ГОСТ 12509-75

Продукт содержится в следующих классификаторах:

ПромЭксперт » РАЗДЕЛ I.ТЕХНИЧЕСКИЙ РЕГЛАМЕНТ » V Тестирование и контроль » 4 Тестирование и контроль продукции » 4.12 Испытания и контроль продукции металлургической промышленности » 4.12.6 Металлопродукция »

Классификатор ISO » 25 МАШИНОСТРОЕНИЕ » 25.100 Режущие инструменты » 25.100.30 Сверла, зенковки, развертки »

Национальные стандарты »

25 МАШИНОСТРОЕНИЕ »

25. 100 режущих инструментов »

25.100.30 Сверла, зенковки, развертки »

100 режущих инструментов »

25.100.30 Сверла, зенковки, развертки »

Национальные стандарты для сомов » Последнее издание » G Машины, оборудование и инструменты » G2 Промышленные инструменты и аксессуары » G23 Инструменты для обработки »

В качестве замены:

ГОСТ 12509-67 — Противорезки с пластинами из твердого сплава.Технические требования

Ссылки на документы:

ГОСТ 1050-88 — Прокат калиброванный из углеродистой конструкционной качественной стали со специальной обработкой поверхности. Общие технические условия

ГОСТ 1412-85 — Чугун с чешуйчатым графитом

.ГОСТ 1435-74 — Сталь инструментальная нелегированная. Спецификация

ГОСТ 15527-70 — Сплавы медные цинковые, обработанные давлением (латуни). Типы

ГОСТ 18088-83 — Инструмент металлорежущий, алмазный, дереворежущий и слесарный. Слесарь по упаковке, маркировке, транспортировке и вспомогательный

Слесарь по упаковке, маркировке, транспортировке и вспомогательный

ГОСТ 19265-73 — Прутки и полосы из быстрорежущей стали.Технические характеристики

ГОСТ 23726-79 — Резка металлов и деревообработка. Приемка

ГОСТ 25706-83 — Лупы

.ГОСТ 2789-73 — Шероховатость поверхности. Параметры и характеристики

ГОСТ 3231-71 — Зенковки твердосплавные. Дизайн и размеры

ГОСТ 3882-74 — Сплавы твердые спеченные. Типы

ГОСТ 4543-71 — Сталь конструкционная легированная

.ГОСТ 4872-75 — Изделия из твердых сплавов спеченные для режущего инструмента. Технические характеристики

ГОСТ 5950-73 — Прутки и полосы из инструментальной стали сплава

.ГОСТ 8.051-81: Государственная система обеспечения единства измерений. Допустимые погрешности измерения линейных размеров до 500 мм

ГОСТ 9013-59 — Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9378-75 — Образцы для сравнения шероховатости поверхности. Технические требования

Технические требования

ГОСТ 9472-90 — Крепления инструментальные на оправках. Типы и размеры

Клиенты, которые просматривали этот товар, также просматривали:

|

ЗАКАЗАТЬ ПРОСТО!

MongoliaLaws. org — ведущая в отрасли компания со строгими стандартами контроля качества, и наша приверженность точности, надежности и точности является одной из причин, по которым некоторые из крупнейших мировых компаний доверяют нам обеспечение своей национальной нормативно-правовой базы и перевод критически важных сложная и конфиденциальная информация.

org — ведущая в отрасли компания со строгими стандартами контроля качества, и наша приверженность точности, надежности и точности является одной из причин, по которым некоторые из крупнейших мировых компаний доверяют нам обеспечение своей национальной нормативно-правовой базы и перевод критически важных сложная и конфиденциальная информация.

Наша нишевая специализация — локализация национальных нормативных баз данных, включающих: технические нормы, стандарты и правила; государственные законы, кодексы и постановления; а также кодексы, требования и инструкции агентств РФ.

У нас есть база данных, содержащая более 220 000 нормативных документов на английском и других языках для следующих 12 стран: Армения, Азербайджан, Беларусь, Казахстан, Кыргызстан, Молдова, Монголия, Россия, Таджикистан, Туркменистан, Украина и Узбекистан.

Размещение заказа

Выберите выбранный вами документ, перейдите на «страницу оформления заказа» и выберите желаемую форму оплаты. Мы принимаем все основные кредитные карты и банковские переводы. Мы также принимаем PayPal и Google Checkout для вашего удобства. Пожалуйста, свяжитесь с нами для любых дополнительных договоренностей (договорные соглашения, заказ на поставку и т. Д.).

Мы принимаем все основные кредитные карты и банковские переводы. Мы также принимаем PayPal и Google Checkout для вашего удобства. Пожалуйста, свяжитесь с нами для любых дополнительных договоренностей (договорные соглашения, заказ на поставку и т. Д.).

После размещения заказа он будет проверен и обработан в течение нескольких часов, но в редких случаях — максимум 24 часа.

Для товаров, имеющихся в наличии, документ / веб-ссылка будет отправлена вам по электронной почте, чтобы вы могли загрузить и сохранить ее для своих записей.

Если товары отсутствуют на складе (поставка сторонних поставщиков), вы будете уведомлены о том, для каких товаров потребуется дополнительное время. Обычно мы поставляем такие товары менее чем за три дня.

Как только заказ будет размещен, вы получите квитанцию / счет, который можно будет заполнить для отчетности и бухгалтерского учета. Эту квитанцию можно легко сохранить и распечатать для ваших записей.

Гарантия лучшего качества и подлинности вашего заказа

Ваш заказ предоставляется в электронном формате (обычно это Adobe Acrobat или MS Word).

Мы всегда гарантируем лучшее качество всей нашей продукции. Если по какой-либо причине вы не удовлетворены, мы можем провести совершенно БЕСПЛАТНУЮ ревизию и редактирование приобретенных вами продуктов. Кроме того, мы предоставляем БЕСПЛАТНЫЕ обновления нормативных требований, если, например, у документа есть более новая версия на дату покупки.

Гарантируем подлинность. Каждый документ на английском языке сверяется с оригинальной и официальной версией. Мы используем только официальные нормативные источники, чтобы убедиться, что у вас самая последняя версия документа, причем все из надежных официальных источников.

Экспериментальное исследование ультразвуковой релаксации остаточных напряжений в упругих пластинах

Ключевые слова: ультразвуковая обработка, остаточные напряжения, релаксация напряжений, упругая деформация, остаточная деформация.

1. Введение

Эластичные чувствительные элементы, такие как круглые пластины, являются одними из наиболее важных элементов датчиков давления, используемых в испытательном оборудовании. Точность показаний испытаний зависит от качества упругих элементов, поэтому для обеспечения стабильности их механических свойств на протяжении всего периода эксплуатации требования должны быть повышены. В процессе эксплуатации упругие элементы подвергаются множественным деформациям, в результате чего накапливаются остаточные деформации, влияющие на точность показаний испытаний во время работы датчика давления.Причина этого — возникновение деформации пластины под действием внутренних остаточных напряжений, вызванных пластической ползучестью материала. Чтобы избежать этого при работе, круглые пластины подвергаются стабилизации, которая является своего рода «тренировкой», когда равномерно распределенная циклическая нагрузка прикладывается к круглой пластине под действием жидкости или газа, имитирующей нормальную работу устройства. В результате такого многоциклового нагружения упругой пластины в течение нескольких часов сначала при отрицательной температуре, затем при повышенной температуре происходит релаксация остаточных напряжений.

Точность показаний испытаний зависит от качества упругих элементов, поэтому для обеспечения стабильности их механических свойств на протяжении всего периода эксплуатации требования должны быть повышены. В процессе эксплуатации упругие элементы подвергаются множественным деформациям, в результате чего накапливаются остаточные деформации, влияющие на точность показаний испытаний во время работы датчика давления.Причина этого — возникновение деформации пластины под действием внутренних остаточных напряжений, вызванных пластической ползучестью материала. Чтобы избежать этого при работе, круглые пластины подвергаются стабилизации, которая является своего рода «тренировкой», когда равномерно распределенная циклическая нагрузка прикладывается к круглой пластине под действием жидкости или газа, имитирующей нормальную работу устройства. В результате такого многоциклового нагружения упругой пластины в течение нескольких часов сначала при отрицательной температуре, затем при повышенной температуре происходит релаксация остаточных напряжений. Однако эта технология имеет низкую производительность и не всегда обеспечивает полное снятие остаточных напряжений, что приводит к снижению точности показаний испытаний.

Однако эта технология имеет низкую производительность и не всегда обеспечивает полное снятие остаточных напряжений, что приводит к снижению точности показаний испытаний.

Эта проблема может быть решена с помощью энергии ультразвуковых колебаний с целью сокращения времени многоциклического нагружения, что подтверждается исследованиями [1-5]. Согласно представленным результатам исследований, при использовании метода ультразвуковой релаксации происходит значительное сокращение времени и энергии при более стабильных результатах для геометрических параметров изделий по сравнению с термическими методами [6].Однако остается открытым вопрос, можно ли эффективно использовать ультразвуковую обработку для стабилизации накопленных деформаций в таких деталях, как круглые пластины, которые используются в качестве упругих чувствительных элементов в датчиках давления.

Таким образом, с целью повышения производительности и качества релаксации остаточных напряжений был разработан метод ультразвуковой стабилизации упругих пластин [7]. Для расчета технологических режимов ультразвукового метода разработано математическое описание механизма ультразвуковой релаксации остаточных напряжений в упругих пластинах и проведены экспериментальные исследования, подтверждающие адекватность математического описания.

Для расчета технологических режимов ультразвукового метода разработано математическое описание механизма ультразвуковой релаксации остаточных напряжений в упругих пластинах и проведены экспериментальные исследования, подтверждающие адекватность математического описания.

2. Описание эксперимента

В качестве объекта экспериментальных исследований выбраны 24 круглые пластины. Эти пластины используются в качестве чувствительных элементов в датчиках контроля избыточного давления газа и жидкости типа МД — ТП. Датчики производятся приборным производственным объединением «Сигнал» (г. Энгельс), которое специализируется на производстве устройств контроля. Круглые пластины были изготовлены из стали 20Х13 ГОСТ 5632-72, закалены до твердости 48-50 HRC и прошли все этапы обработки перед стабилизацией.Круглая пластина имела диаметр d = 29 мм и толщину h = 0,5 мм (рис. 1).

Рис. 1. Круглая пластина

Экспериментальная часть включала разработку и сборку уникальной установки, представленной на рис. 2.

2.

Сверху на раме расположена вертикальная направляющая, по которой свободно перемещается подвижная вилка с жестким соединением ультразвукового преобразователя. На столе установки установлена монтажная пластина, которая крепится к раме четырьмя болтами.

Рис. 2. Общий вид экспериментальной установки

Тензометрический элемент для контроля прилагаемой статической нагрузки P (N) прикреплен к монтажной пластине. С помощью переходника датчик давления типа МД — ТП устанавливается на тензометрический элемент. На конце ультразвукового преобразователя в цапфе с болтовыми соединениями закреплен инструмент в виде наконечника с плоской гранью из материала ВК-8 ГОСТ 3882-74.

При перемещении подвижной вилки по вертикальной направляющей ультразвуковой преобразователь может быть закреплен на обрабатываемой поверхности круглой пластины.Усилие прижима обеспечивается специальной нагрузкой, контролируемой в реальном времени тензометрическим элементом. Ультразвуковой преобразователь прикреплен к ультразвуковому генератору «MEF 15».

Ультразвуковой преобразователь прикреплен к ультразвуковому генератору «MEF 15».

Для оценки влияния факторов обработки на качество снятия остаточных напряжений и стабилизации геометрических параметров использовался полный факториал. В качестве наиболее значимых независимых были выбраны следующие факторы обработки: статическая сила прижатия иглы к поверхности пластины P (N), время обработки — t (с), амплитуда колебаний ультразвукового инструмента — A (мм).Величина остаточной деформации круглой пластины Δo (мкм) была выбрана в качестве контролируемого параметра. Частота ультразвуковых колебаний индентора в течение всего эксперимента не менялась и оставалась на уровне 20 кГц.

Нагрузка на пластину контролировалась тензодатчиком, на котором было установлено устройство с закрепленной пластиной. Амплитуда колебаний инструмента и пластины измерялась с помощью специального прибора, в котором был закреплен индикатор с делением шкалы 1 мкм.Остаточная деформация после ультразвуковой обработки измерялась путем определения расстояния от центра пластины до базовой поверхности оправки, к которой пластина была прикреплена, до и после обработки.

В результате эксперимента получена степенная регрессионная зависимость остаточной деформации от факторов обработки, значимость ее коэффициентов проведена на основе t-критерия Стьюдента. Модель проверена с помощью F-теста.

3.Результаты эксперимента

В результате эксперимента получена степенная регрессионная зависимость остаточной деформации круглой пластины Δo от трех коэффициентов обработки:

(1)

Δo = 1,34⋅103⋅t0,12⋅A1,65⋅P0,34,где Δo — накопленная остаточная деформация круглой пластины, мкм; t — время обработки, с; А — амплитуда ультразвуковых колебаний индентора, мм; P — статическая нагрузка на пластину, N .

Значимость коэффициентов зависимости Ур.(1) было выполнено на основе t-критерия Стьюдента. Модель проверена с помощью F-теста.

Рис. 3. Зависимость остаточной деформации пластины Δo (t, A, P): а) от амплитуды колебаний A; б) от внешней нагрузки P; в) от времени обработки t

а)

б)

в)

На рис. 3 в графической форме представлены результаты эксперимента. На нем показаны зависимости остаточной деформации пластины Δo (мкм) от амплитуды колебаний A (мм) ультразвукового инструмента, усилия прижатия инструмента к обрабатываемой пластине P (N) и времени обработки t (с).

3 в графической форме представлены результаты эксперимента. На нем показаны зависимости остаточной деформации пластины Δo (мкм) от амплитуды колебаний A (мм) ультразвукового инструмента, усилия прижатия инструмента к обрабатываемой пластине P (N) и времени обработки t (с).

Из графиков видно, что амплитуда колебаний ультразвукового инструмента существенно влияет на накопленную остаточную деформацию пластины (рис. 3 (а)). Чем выше амплитуда колебаний и накопленная деформация, тем выше точность обработки. Однако для стабилизации деформации круглой пластины требуется больше времени. Основная деформация пластины происходит в начальном временном интервале обработки в диапазоне 1-3 секунд, после чего изменение замедляется (рис. 3, в). С увеличением внешней нагрузки величина остаточной деформации круглой пластины уменьшается (рис.3 (б)), а необходимое время обработки уменьшается. Поэтому этот фактор имеет решающее значение при выборе эффективных условий обработки.

Наряду с эмпирическими зависимостями, представленными регрессионной моделью Eq. По формуле (1) и графикам (рис. 3) оценена адекватность разработанной математической модели ультразвуковой релаксации остаточных напряжений (рис. 4).

По формуле (1) и графикам (рис. 3) оценена адекватность разработанной математической модели ультразвуковой релаксации остаточных напряжений (рис. 4).

Из рис. 4 видно, что теоретические значения остаточной деформации Δt (A) находятся в пределах доверительной вероятности экспериментальных значений Δλ (A), что подтверждает адекватность математической модели.На основе апробированной математической модели разработана программа автоматизированного расчета параметров стабилизационной обработки и разработана соответствующая методика, позволяющая рассчитывать рациональные технологические режимы ультразвуковой стабилизации круглых пластин. Полученная методика позволила рассчитать рациональные значения режимов ультразвуковой обработки рассматриваемой пластины: t = 60 с; A = 0,01 мм; P = 60 Н.

Рис.4. Сравнение теоретических Δt (A) и экспериментальных Δλ (A) зависимостей остаточной деформации круглой пластины от амплитуды колебаний A ультразвукового инструмента.

4. Резюме

Экспериментальные исследования позволили установить взаимосвязь технологических режимов ультразвуковой стабилизации упругих круглых пластин, используемых в датчиках давления, и величиной остаточных деформаций. На основании полученных графиков (рис. 3) и эмпирической зависимости Eq.(1) можно сделать следующие выводы:

• увеличение амплитуды ультразвуковых колебаний приводит к увеличению остаточных деформаций;

• увеличение статической нагрузки приводит к увеличению остаточных деформаций;

• увеличение времени обработки приводит к увеличению остаточных деформаций;

• наибольшее влияние амплитуда колебаний оказывает на величину остаточных деформаций по отношению к величине статической нагрузки и времени обработки;

• наиболее интенсивный рост деформации листа происходит в первые 3 секунды ультразвуковой стабилизации, после чего процесс замедляется, так что время обработки меньше всего влияет на величину остаточных деформаций;

• короткая ультразвуковая обработка, установленная по результатам эксперимента, подтверждает высокую производительность и эффективность ультразвукового метода по сравнению с традиционным методом «тренировки» пластин;

• экспериментально полученная зависимость остаточных деформаций от искажений, вызванных процессом, подтверждает теоретическую зависимость.

5. Выводы

В результате экспериментов установлена зависимость остаточных деформаций кольцевых упругих пластин датчиков давления от факторов обработки. Это доказывает справедливость теоретической модели ультразвуковой стабилизации.

Материал зарядного электрода для искрового легирования

(57) Реферат:

Смесь, содержащая карбид вольфрама, кобальт и композиционный порошок на основе никеля, согласно изобретению содержит 25-50% композиционного порошка на основе никеля, дисперсия — 30 мкм при следующем соотношении компонентов в смеси, вес.%: Никель 18-36,5, хром 4-8, бор 1-1,8, кремний 1-2, железо 1-1,7, кобальт 4-6, карбид вольфрама остальное. Изобретение позволяет улучшить качество электродного материала по механической прочности и качество легированного слоя по сплошности и долговечности. 3 стол. Изобретение относится к порошковой металлургии, в частности к композиционным материалам, предназначенным для легирования металлических поверхностей. Известный материал — стандартный твердый сплав ВК8, содержащий, мас.%: Карбид вольфрама — 92 и кобальт — 8.(ГОСТ 3882-74). При легировании известный материал обеспечивает следующее покрытие: микротвердость 15,2 гПа, b 85%, толщина слоя 25 мкм. Наиболее близким техническим решением к настоящему изобретению является смесь электродного материала, содержащая следующие компоненты, мас. %: карбид вольфрама 73,6 — 87,4, кобальт от 6,4 до 7,6, хром 0,8 — 3,2, кремний 0,165 — 0,64, джелки) в исходной смеси карбида вольфрама и кобальта позволяют улучшить характеристики легированный слой, однако, предел вводимых добавок ограничивается низкой механической прочностью электродного материала.В основе изобретения лежит разработка шихты, которая обеспечила бы увеличение содержания композиционного порошка на никелевой основе и, соответственно, уменьшение количества твердого сплава, улучшив при этом качество электродного материала и характеристики легированный слой. Задача решается тем, что смесь электродного материала для искрового легирования, включающего карбид вольфрама, кобальта, и композиционный порошок на основе никеля согласно изобретению содержит от 25 до 50 мас.

Известный материал — стандартный твердый сплав ВК8, содержащий, мас.%: Карбид вольфрама — 92 и кобальт — 8.(ГОСТ 3882-74). При легировании известный материал обеспечивает следующее покрытие: микротвердость 15,2 гПа, b 85%, толщина слоя 25 мкм. Наиболее близким техническим решением к настоящему изобретению является смесь электродного материала, содержащая следующие компоненты, мас. %: карбид вольфрама 73,6 — 87,4, кобальт от 6,4 до 7,6, хром 0,8 — 3,2, кремний 0,165 — 0,64, джелки) в исходной смеси карбида вольфрама и кобальта позволяют улучшить характеристики легированный слой, однако, предел вводимых добавок ограничивается низкой механической прочностью электродного материала.В основе изобретения лежит разработка шихты, которая обеспечила бы увеличение содержания композиционного порошка на никелевой основе и, соответственно, уменьшение количества твердого сплава, улучшив при этом качество электродного материала и характеристики легированный слой. Задача решается тем, что смесь электродного материала для искрового легирования, включающего карбид вольфрама, кобальта, и композиционный порошок на основе никеля согласно изобретению содержит от 25 до 50 мас. % композиционного порошка на основе никеля размером частиц = 30 мкм при следующем соотношении компонентов в смеси, мас.%:

% композиционного порошка на основе никеля размером частиц = 30 мкм при следующем соотношении компонентов в смеси, мас.%: Никель — 18 — 36,5

хром — 4 — 8

Бор — 1 — 1,8

кремний — 1 — 2,0

железо — 1 — 1,7

кобальт — 4 — 6

карбид вольфрама — остаток

Преимущества предлагаемого решения заключаются в следующем. Содержание в шихтовом составе порошка на основе никеля в количестве менее 25 мас.% несколько увеличивает прочностные характеристики электродного материала за счет сплошности овелиа, толщина и долговечность. Сохранение дисперсности композитного порошка более 30 микрон ограничивает количество, поскольку ухудшает механическую прочность электродного материала.Увеличение содержания композиционного порошка более чем на 50% от заявленной дисперсии приводит к ухудшению электродного материала по механической прочности. Таким образом уменьшаются основные характеристики покрытий. Пример: Смесь порошков исходных компонентов и композиционного порошка никелевой основы, измельченного до размера частиц 30 мкм, смешивали с пластификатором (5% раствор синтетического каучука в бензин), экструдировали в форме при давлении 0,7 — 1,0 т / см 2 и спекали при 1400 — 1450 o С в защитной атмосфере (водород).

Составы порошковых смесей приведены в таблице 1. Гальваника проводилась на установке «Элитрон-10» с ручным перемещением электрода в режим 1 при токе легирования 0,7 А, частоте колебаний электрода 100 Гц. На воздухе. Физико-механические свойства электродных материалов предлагаемого состава и характеристики покрытий, полученных на образцах размером НН мм из стали 45 с традиционными материалами, приведены в таблицах 2 и 3. Как показано в таблицах данных Электродный материал предложенного количественного состава шихты и заявленная дисперсия композиционного порошка на никелевой основе обеспечивает по сравнению с известным электродным материалом эффективность процесса эрозионной обработки, увеличивая толщину и долговечность покрытия.Кроме того, увеличение количества композиционного порошка на основе никеля в шихте приведет к уменьшению количества твердого сплава. Источники информации

Составы порошковых смесей приведены в таблице 1. Гальваника проводилась на установке «Элитрон-10» с ручным перемещением электрода в режим 1 при токе легирования 0,7 А, частоте колебаний электрода 100 Гц. На воздухе. Физико-механические свойства электродных материалов предлагаемого состава и характеристики покрытий, полученных на образцах размером НН мм из стали 45 с традиционными материалами, приведены в таблицах 2 и 3. Как показано в таблицах данных Электродный материал предложенного количественного состава шихты и заявленная дисперсия композиционного порошка на никелевой основе обеспечивает по сравнению с известным электродным материалом эффективность процесса эрозионной обработки, увеличивая толщину и долговечность покрытия.Кроме того, увеличение количества композиционного порошка на основе никеля в шихте приведет к уменьшению количества твердого сплава. Источники информации 1. Журнал электронной обработки материалов », 1990, N 2, с. 25 — 29. Материал зарядного электрода для искрового легирования, в том числе карбид вольфрама, кобальт и композиционный порошок Никельсодержащий, мас.

%: Никель — 73, черный — 16, бор — 3,5, кремний — 4,0, железо — 3,5, отличающийся тем, что он содержит от 25 до 50 мас.% композиционного порошка на основе никелевой дисперсии 30 мкм при следующем соотношении компонентов в смеси, мас.%:

%: Никель — 73, черный — 16, бор — 3,5, кремний — 4,0, железо — 3,5, отличающийся тем, что он содержит от 25 до 50 мас.% композиционного порошка на основе никелевой дисперсии 30 мкм при следующем соотношении компонентов в смеси, мас.%: Никель — 18 — 36

Хром — 4 — 8

Бор — 1 — 1,8

Кремний — 1 — 2

Железо — 1 — 1,7

Кобальт — 4 — 6

Карбид вольфрама — Остальное

YÜKSEK alaşımlı в Paslanmaz çeliklerin Серт plaketli takımlarla tornalama prosesinin kesme kuvvetleri, kesme gücü в Озгул kesme Enerjisi bakımından incelenmesi