Кладка в 2 кирпича схема: кладка угла цоколя в два кирпича своими руками, толщина и ширина кирпичной стены

Кладка в 2 кирпича схема

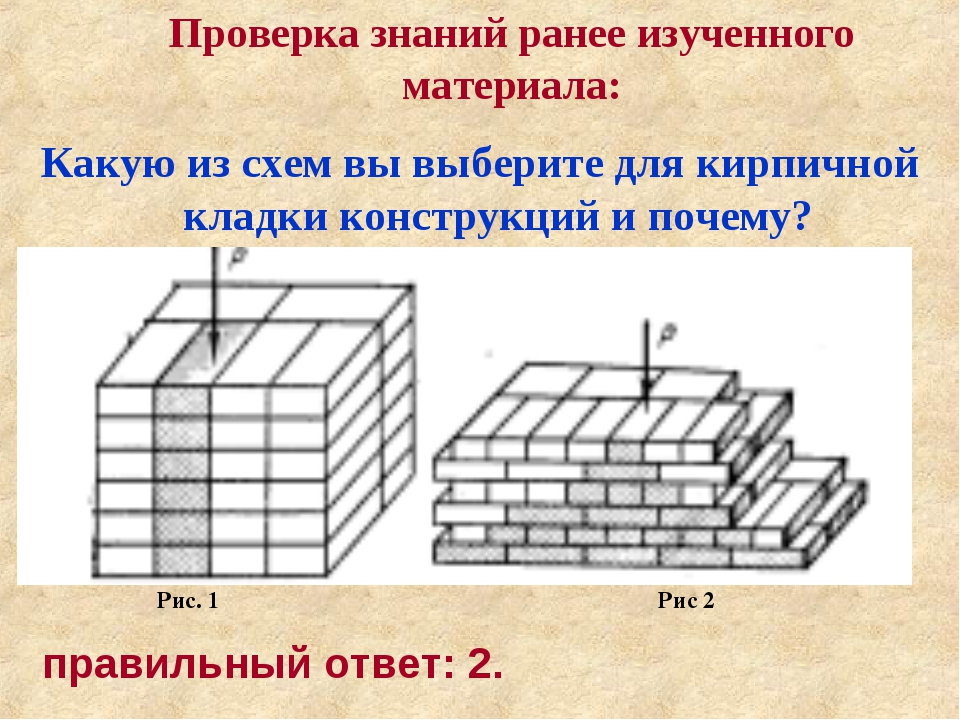

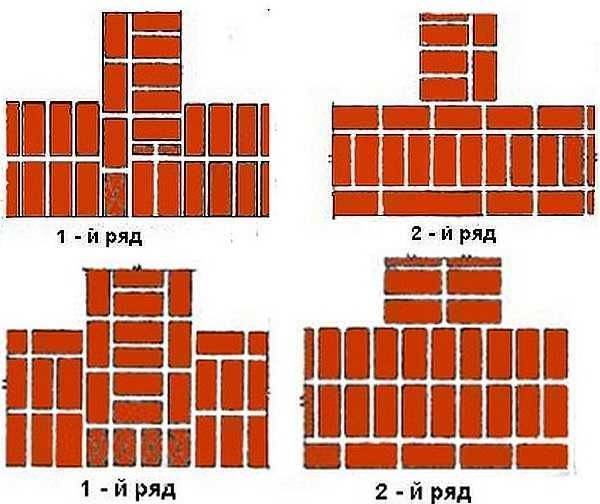

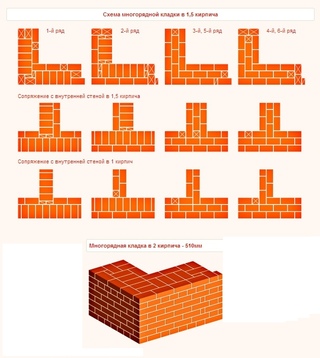

Рассмотренная технология укладки применяется для возведения внешних несущих стен жилых зданий толщиной в 510 миллиметров. Если предполагается постройка обычного дома с высотой в один этаж в максимально короткие строки, то следует применять многорядную систему перевязки швов. В таком случае два каменщика выгонят основные стены за каких-то два месяца.

Не всегда одноэтажная постройка сможет удовлетворить вкусы своих хозяев. В случае с возведением многоэтажных жилых зданий для устройства нижних рядов покупают кирпич максимальной марки – чем дальше вверх, тем меньшую марку изделий можно использовать. Что касается технологий кладки стен, то для нижних этажей рекомендовано применять цепную систему перевязки швов, так как она самая долговечная и удобная в выполнении.

Второй этаж может кардинально отличаться от первого, стены можно сделать уникальными, применяя кладку декоративных кирпичей выложенных шахматным порядком.

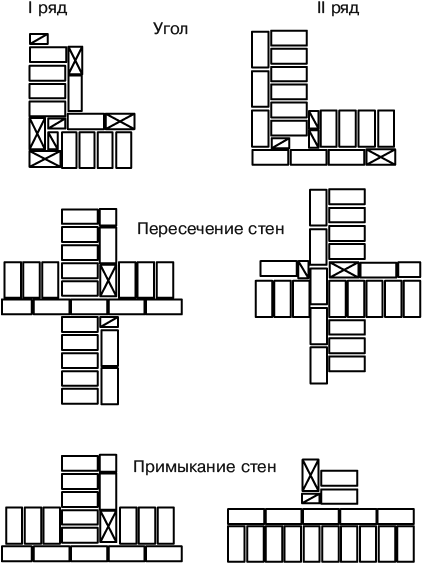

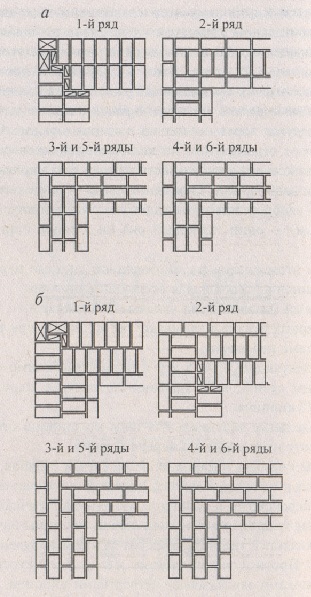

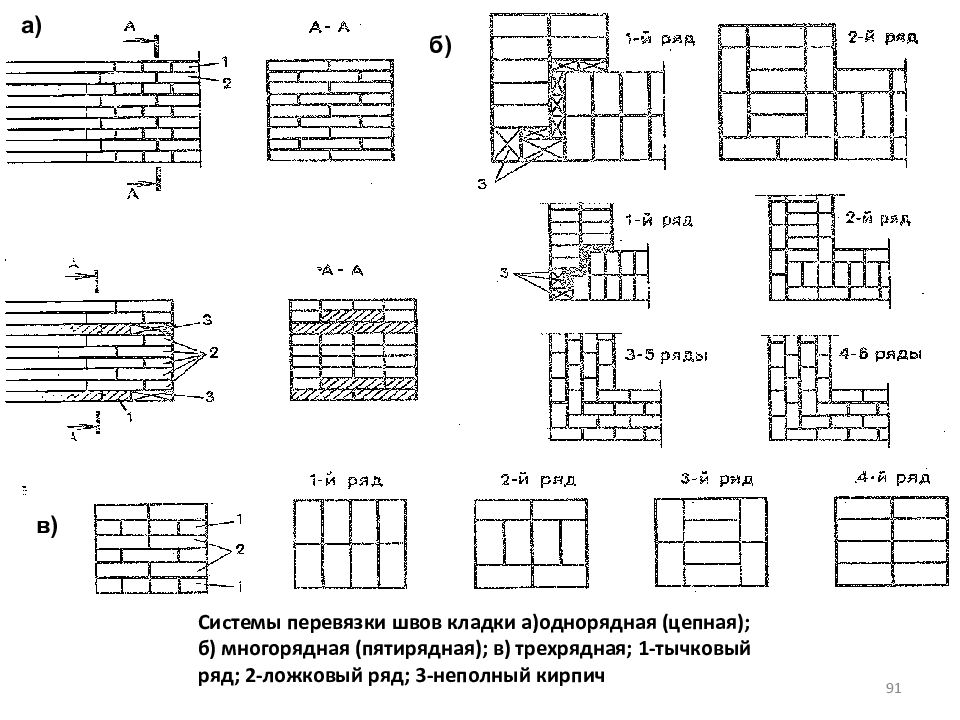

В случае с технологией цепной перевязки швов при кладке в два кирпича, тычковые ряды кирпича на внутренней и внешней стороне стены чередуются с ложковыми. Эта система считается самой простой и удобной для строителей, к тому же одной из самых долговечных. При укладке углов нужно размещать кирпичи таким образом, чтобы вертикальные швы соседних рядов не пересекались, в случае с пересечением швов ухудшается прочность всей стены.

Крестовая технология перевязки при кладке в 2 кирпича подразумевает чередование тычковых и ложковых кирпичей в пределах одного ряда, после двух изделий выложенных тычком размещают два ложковых кирпича. При выполнении кладки таким способом повышается прочность стены, но сама технология под силу только опытным каменщикам.

Многорядная перевязка швов кладки в 2 кирпича похожа на цепную. Изделия выкладываются тычком в третьем и 6 ряду, желательно их совмещать. Остальные ложковые ряды смещаться на половину длины кирпича. Особой прочностью эта технология не отличается, но стандартные нагрузки выдерживает весьма успешно.

Изделия выкладываются тычком в третьем и 6 ряду, желательно их совмещать. Остальные ложковые ряды смещаться на половину длины кирпича. Особой прочностью эта технология не отличается, но стандартные нагрузки выдерживает весьма успешно.

Кирпичная кладка стены в 2 кирпича: способы и виды монтажа

Кирпич является полностью экологичным и прочным материалом, благодаря чему очень часто используется в строительстве. Кладка в 2 кирпича подходит для постройки зданий различной сложности. Кирпичные стены, построенные по этой технологии, могут выдерживать большие нагрузки.

Что потребуется для возведения двойной кирпичной кладки?

Инструменты для кладки кирпичаПри работе с кирпичом инструментарий всегда схож. Основные инструменты для работы с керамическим кирпичом:

- совковая, штыковая, саперная лопаты;

- шпатель;

- мастерок;

- строительный уровень;

- резец.

Особое внимание следует уделить подбору связующего элемента – раствора. Смесь для скрепления кирпичных блоков готовится на основе цемента. Чтобы сделать ее более густой и прочной, в цемент замешиваются песок, при этом на одну часть песка приходится три части цемента. В смесь добавляется вода. Изготавливают также цементно-известковый раствор. Он не подходит для строительства крупных конструкций и чаще используется для создания декоративных элементов в интерьере. Смесь отличается особой пластичностью и низкой теплопроводностью. Для постройки огнеупорных конструкций в цемент замешивается шамотная глина. Для раствора на участке понадобится бетономешалка.

Смесь для скрепления кирпичных блоков готовится на основе цемента. Чтобы сделать ее более густой и прочной, в цемент замешиваются песок, при этом на одну часть песка приходится три части цемента. В смесь добавляется вода. Изготавливают также цементно-известковый раствор. Он не подходит для строительства крупных конструкций и чаще используется для создания декоративных элементов в интерьере. Смесь отличается особой пластичностью и низкой теплопроводностью. Для постройки огнеупорных конструкций в цемент замешивается шамотная глина. Для раствора на участке понадобится бетономешалка.

Расчет габаритов сооружения

Работа с кирпичом требует точности. Так как все детали будущей постройки одинаковы, рассчитать ширину и высоту будущего сооружения с кладкой в 2 кирпича не составит труда.

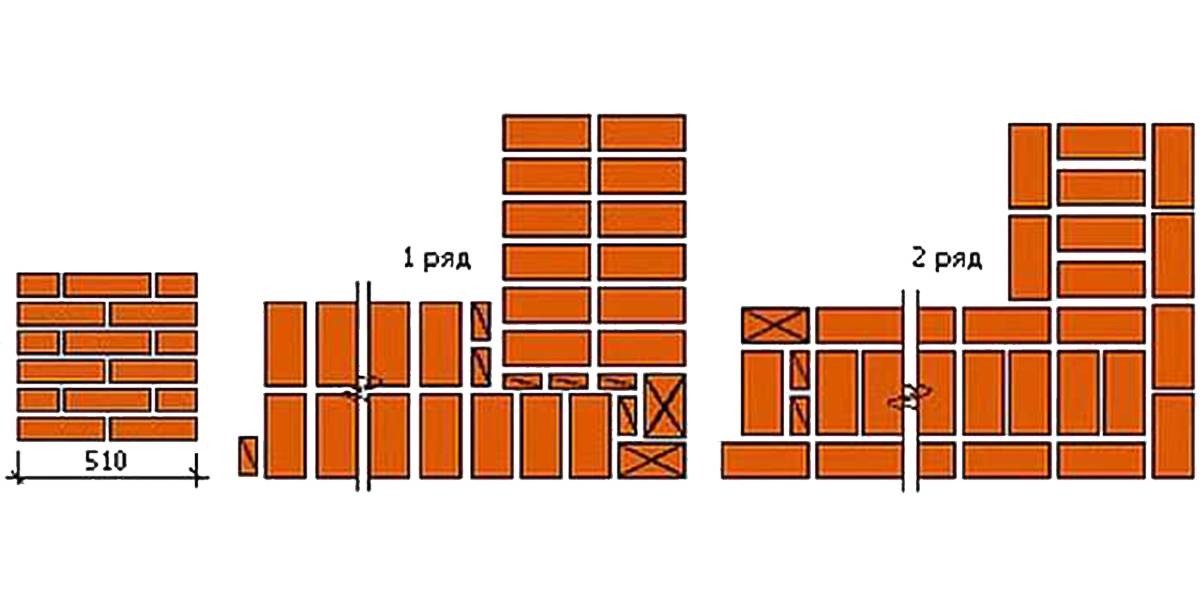

При стандартном размере керамического кирпича, соответствующего ГОСТу, параметры вычисляются следующим образом:

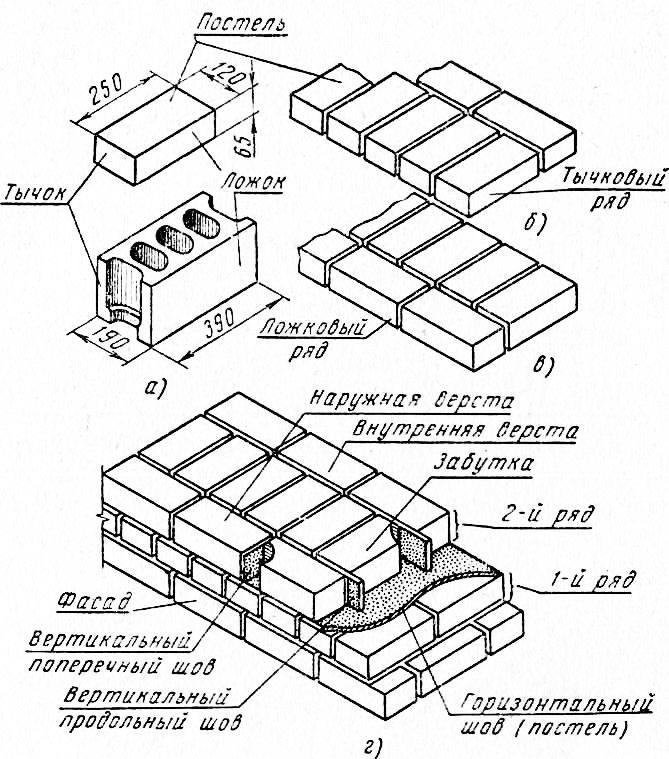

- Ширина кладки в два кирпича будет равняться 510 мм.

- Высота конструкции из расчета двух кирпичей и швов между ними – 154 мм (высота одного кирпича – 65 мм, высота шва равняется 12 мм).

Зная параметры будущего строения, можно рассчитать, сколько понадобиться материала для возведения кладки.

Разновидности кладки в 2 кирпича

Любые виды кирпичной кладки основываются на чередовании ложкового и тычкового рядов. Такие названия они получили от граней кирпича. Выделяют три поверхности этого строительного материала – постель, ложок и тычок. Постель – это самая большая грань кирпича, ее еще называют рабочей. Постель может быть верхней или нижней в зависимости от того, как она располагается в кладке. Ложком называют перпендикулярную постели сторону, она является второй по величине. Тычок располагается перпендикулярно к каждой грани. Это самая маленькая часть кирпича.

Существует пять основных вариантов кирпичной кладки в 2 элемента:

- крестовая;

- цепная;

- однорядная;

- многорядная;

- художественная;

- угловая.

Для создания надежной конструкции нужно соблюдать все нюансы каждой технологии.

Крестовая кирпичная кладка

Крестцовая кладка двойного кирпичаКрестовый способ кладки основывается на чередование тычкового и ложкового расположения кирпичей в каждом ряду. Например, после нескольких тычковых кирпичей выкладывают столько же ложковых. Комбинация постоянно повторяется. Так как кладка выполняется в два кирпича, возможно выложить внешнюю сторону одним способом. К примеру, только ложковым. Внутренняя часть же будет сохранять последовательность. Такой комбинированный способ кладки никак не скажется на прочности будущей конструкции.

Например, после нескольких тычковых кирпичей выкладывают столько же ложковых. Комбинация постоянно повторяется. Так как кладка выполняется в два кирпича, возможно выложить внешнюю сторону одним способом. К примеру, только ложковым. Внутренняя часть же будет сохранять последовательность. Такой комбинированный способ кладки никак не скажется на прочности будущей конструкции.

Крестовая технология кирпичной кладки считается одной из самых сложных, но при этом и очень прочной. Самая удачная комбинация для масштабных конструкций, которые должны быть максимально плотными, это размещение тычкового и ложкового кирпичей в шахматном порядке.

Цепная технология кладки в 2 кирпича

Цепная кладкаЕсли вы впервые занимаетесь постройкой конструкций из кирпича, лучше всего отдать предпочтение цепному способу.

В первую очередь необходимо выложить два параллельных ряда кирпичей. После между ними заполняется пространство, каждый ряд располагается перпендикулярно предыдущему. Внутренние ряды делаются в виде лесенки со смещением в несколько сантиметров. Это необходимо для того, чтобы места вертикальных стыков в кирпичной кладке не совпадали.

Это необходимо для того, чтобы места вертикальных стыков в кирпичной кладке не совпадали.

Если они будут накладываться один на один, эти места будут наиболее хрупкими в конструкции и могут со временем деформироваться.

Однорядная разновидность кладки из кирпича

Для создания кирпичной стены при помощи однорядной технологии необходимо выбрать размещение кирпичей по одной схеме: либо ложком, либо тычком. Комбинировать оба способа кладки в однорядном сооружении нельзя. Стена возводится по принципу лесенки и, также как и в цепном варианте кладки, необходимо избегать наложения вертикальных швов. Однорядная кладка подходит для возведения несложных конструкций, к которым нет особых требований по прочности. Например, для постройки заборов.

Многорядная кладка из кирпича

Многорядная кирпичная кладка в 2 кирпича используется для создания межкомнатных перегородок. Она не подходит для возведения несущих стен, так как не выдерживает серьезных фронтальных нагрузок, но вертикально ряды являются наиболее прочными, чем в других способах.

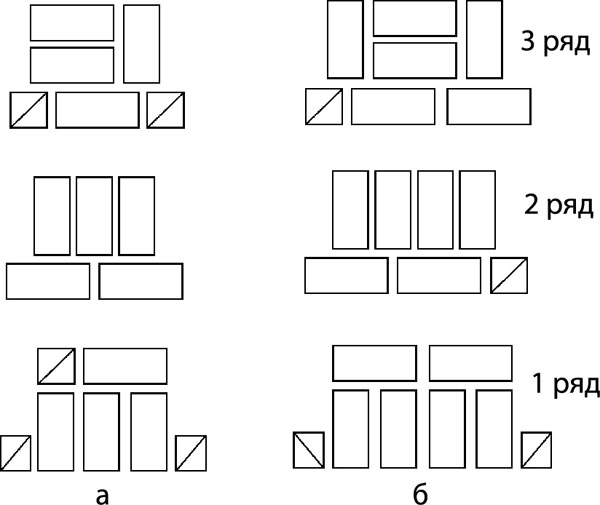

Кладка начинается с создания двух параллельных рядов. Второй ряд размещается лесенкой, смещаясь на половину длины кирпича. Все кирпичи на первом и втором ряду выкладываются ложком. С третьего по шестой ряд кирпичная кладка делается тычковым способом.

Художественный вариант кирпичной кладки

Художественная кладка кирпичаКерамический кирпич является не только прочным материалом, но также может выполнять и декоративную функцию. В интерьере часто используются кирпичные стены различных расцветок, могут создаваться интересные узоры. Художественная кирпичная кладка в 2 кирпича не имеет строгих ограничений. Можно использовать подрезанные керамические кирпичи, чередовать несколько традиционных способов кладки. Необходимо делать конструкцию максимально прочной и точно проводить расчеты, так как устойчивость художественной кирпичной кладки требует большого мастерства.

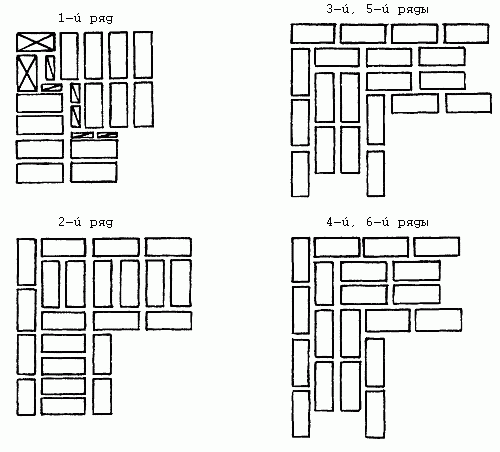

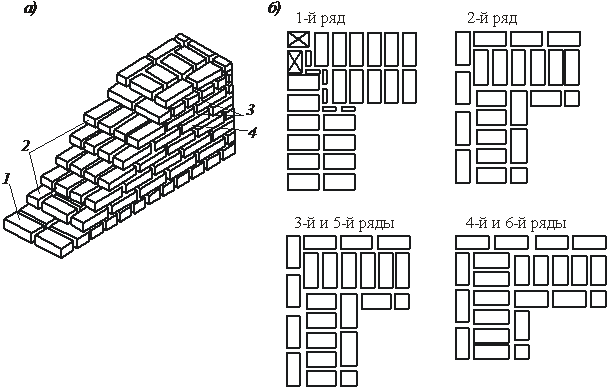

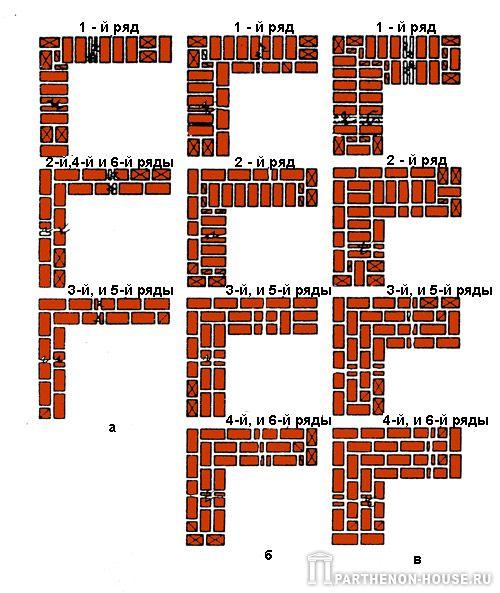

Угловая кладка кирпичей

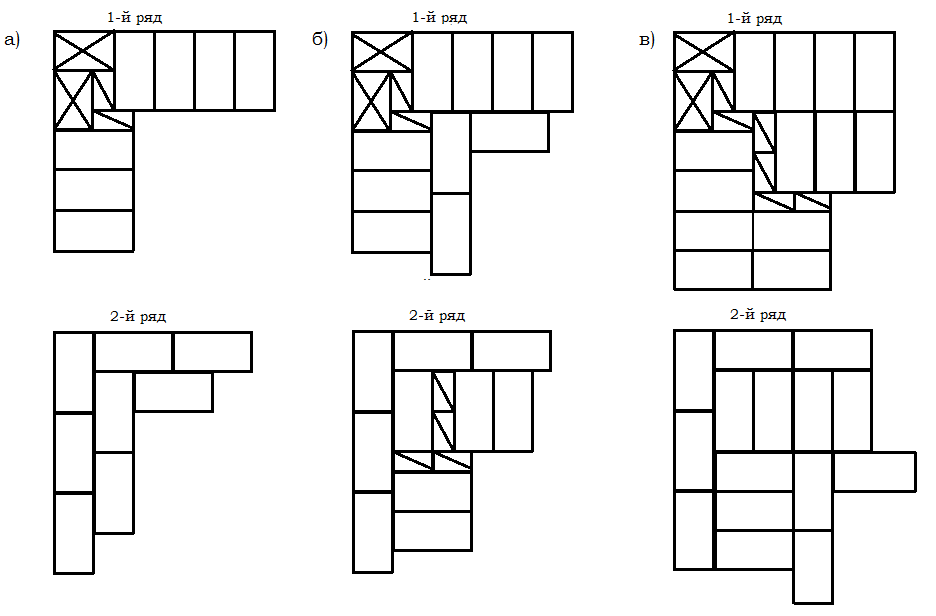

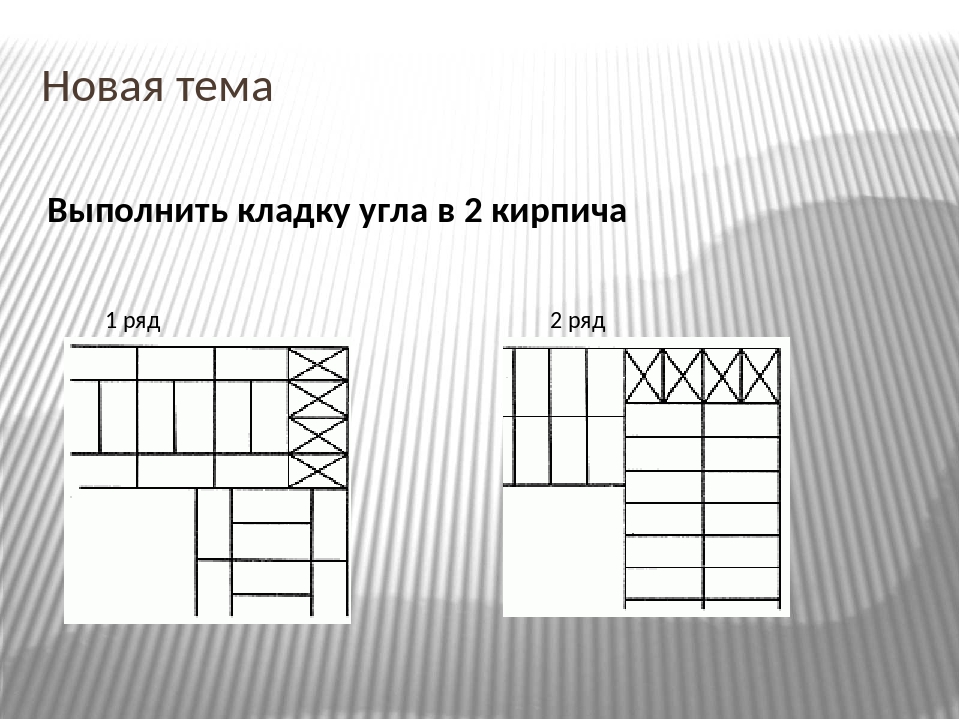

В большинстве строений необходимо выкладывать углы. Это самая сложная часть работы при постройке сооружений.

Методом угловой кладки нужно выкладывать сам угол плюс несколько кирпичей в каждую из сторон. Делается это в несколько этапов:

- Первый ряд выкладывается тычковым способом. В самом углу размещается несколько кирпичей ложком, перпендикулярно друг другу.

- Второй ряд должен быть выложен тем же способом, что и вся остальная стена.

- В третьем ряду каждый кирпич кладется ложком. Необходимо выкладывать строительный материал строго по часовой стрелке.

- Кирпичи выкладываются аналогично всей кирпичной стене на четвертом ряду.

- В пятом ряду повторяется первый ряд.

За счет чередования нескольких способов укладки кирпичей, углы уплотняются, что делает их достаточно прочными.

Монтаж кирпичной кладки

Для возведения стены в 2 кирпича необходимо учитывать не только способ кладки, но также и правила соединения элементов между собой. Выделяют два основных способа монтажа:

- вприжим;

- вприсык.

Вприжим является одним из самых распространенных методов при возведении стен. Для него используется жесткий цементный раствор, так как усадка при таком способе монтажа минимальна.

Для него используется жесткий цементный раствор, так как усадка при таком способе монтажа минимальна.

Для кладки методом прижима необходимо отступать от внешней части стены около 10 мм. Раствор разравнивают кельмой по постели. После часть раствора чуть собирают у вертикальной грани кирпича, который уже уложен. Следующий кирпич необходимо нанести на подготовленный раствор и придвинуть к уже уложенному ряду, плотно прижимая к кельме. Кельму вынимают вертикальным движением и зажимают раствор между двумя кирпичами. Необходимо чуть придавить кладку рукой, чтобы раствор хорошо взялся.

Кладка вприсык является менее плотной и устойчивой, чем в прижим. От края лицевой части стены при выкладке раствора отступается 20 мм. В первую очередь стену покрывают раствором. Кирпич кладут в ряд немного под наклоном. Тычком (при ложковом способе кладки) или ложком (при тычковом способе кладки) кирпича часть раствора подгребается в сторону уже положенного ранее кирпича в ряду. Желательно собрать достаточно раствора, так как он будет выполнять роль скрепления вертикального шва. Постепенно положение кирпича выравнивают и прижимают его рукой к основанию.

Постепенно положение кирпича выравнивают и прижимают его рукой к основанию.

Кладка в два кирпича является надежным способом для возведения плотных и крепких стен. В зависимости от типа будущего сооружения, необходимо тщательно выбирать, какой из способов возведения стены толщиной в два кирпича больше подойдет для постройки.

Кирпичная кладка углов. Фото.

Углы являются основой для возведения кирпичных стен и поэтому именно правильной кладке углов следует уделить особое внимание при строительстве любых кирпичных сооружений.

● Если при выкладывании углов были допущены ошибки, то это может привести к нарушению общей геометрии стен, что неизбежно повлечёт за собой потерю прочности и устойчивости строения.

● Перед началом кладочных работ в углах по отвесу устанавливаются

порядовки — при возведении стен из кирпича кладка углов опережает кладку

стен на три-четыре ряда.

● Существует несколько схем кладки углов кирпичных стен различной

толщины. Перевязка швов кладки в углах осуществляется полноразмерными

кирпичами, половинками, четвертинками, а также 3/4 кирпича (трёхчетвёрками).

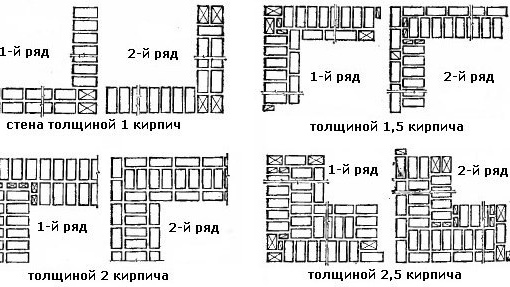

● Кладка угла в один кирпич относится к наиболее простым видам кладки при строительстве кирпичных стен толщиной в 250 мм (стандартные размеры кирпича 250х120х65 мм). Осуществить укладку тычковых и ложковых рядов можно выполнить своими руками без использования навыков высокопрофессиональных специалистов.

● Схема кладки углов в полтора кирпича (стена толщиной 380 мм) более сложная. Существует схема кладки углов при однорядной перевязке и при многорядной перевязке.

• Кладка кирпичных

углов с однорядной системой перевязки. |

| • Кладка кирпичных углов с многорядной системой перевязки. |

● Кладка кирпичных углов в два кирпича

| • Кладка кирпичных углов в два кирпича с однорядной перевязкой. |

| • Кладка кирпичных углов в два кирпича с многорядной перевязкой. |

схема, фото. Толщина и ширина кладки в 1 кирпич

Применение кирпича в качестве элемента для строительства дома на сегодняшний день все еще актуально, несмотря на появление все новых решений. Если использовать данные изделия, то постройка получится надежной и прочной, что обусловлено физико-техническими характеристиками материала. Каждый конструктивный элемент здания предполагает использование своего оптимального способа кладки. Например, несущие стены специалисты выполняют по технологии кладки в 2 кирпича. Тогда как для формирования перегородок отлично подходит кладка в один элемент.

Например, несущие стены специалисты выполняют по технологии кладки в 2 кирпича. Тогда как для формирования перегородок отлично подходит кладка в один элемент.

Хозяйственные постройки частными мастерами возводятся методом в 1 кирпич даже для несущих конструкций. Если есть необходимость создать более прочные стены, то следует применить технологию в полтора кирпича.

Толщина кладки в один кирпич

Габариты стандартного изделия ограничены длиной в 25 см, шириной в 12 см и толщиной, равной 6,5 см. Ширина кирпичной кладки в 1 кирпич равна 25 см. Толщина способна обеспечить прочность и надежность гаража, сарая или летней кухни. Если использовать методику в полтора элемента, то удастся увеличить данный параметр до 38 сантиметров.

Особенности проведения работ

Несмотря на то что описываемая кладка считается довольно простым процессом, подобные работы можно считать трудоемкими и ответственными. Если у мастера нет теоретической подготовки и достаточного количества опыта, то это может стать причиной возникновения ошибок, а последствия окажутся весьма негативными. В качестве одного из следствий неправильно проведенной кладки может выступить возникновение трещин в стене. Если вами будет осуществляться кирпичная кладка в 1 кирпич, то при этом можно воспользоваться одним из нескольких способов, каждый из которых обладает своими особенностями и нюансами.

В качестве одного из следствий неправильно проведенной кладки может выступить возникновение трещин в стене. Если вами будет осуществляться кирпичная кладка в 1 кирпич, то при этом можно воспользоваться одним из нескольких способов, каждый из которых обладает своими особенностями и нюансами.

Один из часто используемых и традиционных методов предусматривает укладку последнего и первого рядов поперёк основной кладки. Последняя осуществляется попеременно и указывает на то, что один ряд должен располагаться вдоль, тогда как другой – поперёк. Такой подход обеспечивает прочность всей конструкции. Если будет использоваться кирпичная кладка в 1 кирпич, то можно при необходимости усилить стену, располагая через каждые 5 рядов специальную армирующую сетку. Подобный подход, помимо укрепления стены, гарантирует сцепление между изделиями. Мастер должен уделить особое внимание швам. При этом формировать стены необходимо, исключая совпадение вертикальных швов в рядах, которые располагаются по соседству. Если допустить такую ошибку, то сформированная конструкция не будет обладать качествами надежности и станет опасной при эксплуатации.

Если допустить такую ошибку, то сформированная конструкция не будет обладать качествами надежности и станет опасной при эксплуатации.

Совет профессионала

Когда осуществляется кладка кирпича в 1 кирпич, важно правильно соединить углы. Данные элементы выступают в качестве основных, отвечающих за прочность всей системы.

Способы укладки стены в один кирпич

Если вами будет осуществляться кладка кирпича в 1 кирпич, то можно использовать один из двух методов формирования стены. Первая технология называется вприжим, тогда как другая – вприсык. Первая методика предполагает необходимость приготовления более густого раствора. Вторая предусматривает использование более жидкого материала.

Методику «вприжим» практикуют более опытные мастера. Перед тем как густой раствор будет укладываться на кирпич, необходимо сформировать вертикальный шов методом укладки состава на торцевую часть изделия. В момент нанесения смеси ее следует придерживать кельмой, которая вынимается после того, как удастся сформировать шов.

Рекомендации по проведению работ

Если мастером будет производиться кладка кирпича в 1 кирпич, то он может использовать метод «вприсык», который подразумевает образование канавок в местах расположения вертикальных швов. Наиболее часто после завершения кладки по такому способу производится обработка основания стены. Этот метод, если сочетать его с оштукатуриванием, позволяет образовать прочную конструкцию, для которой нет необходимости в использовании армирующей сетки. Для проведения работ готовится раствор, который прижимается изделием к поверхности предшествующего ряда. Мастер вдавливает кирпич в поверхность, а после постукивает по нему ручкой кельмы, добиваясь окончательного утрамбовывания.

Какой бы метод вами ни был выбран, следует обеспечивать толщину горизонтального шва от 8 до 15 мм. Что касается вертикального, то его параметры должны варьироваться от 8 до 12 мм. Если учитывать данные показатели, то 1 метр кладки будет состоять из 13 рядов. Такие стандарты верны для материала, который выполнен из глины, тогда как силикатные кирпичи предполагают несколько иные параметры.

Определение количества материала для кладки в один кирпич

После того как толщина кладки в 1 кирпич вам стала известна, вы можете определить количество материала, необходимое для работы. Для подобной методики расчет производится в кубических метрах. Для того чтобы сформировать 1 м³ стены, которая будет укладываться в один кирпич, необходимо использовать 400 единиц керамического материала.

Технология порядовки

Для того чтобы кладка кирпича в 1 кирпич оказалась более прочной и надежной, необходимо подготовить основание, в качестве которого может выступить подкладка из бетона. Это может быть и сам фундамент. На следующем этапе устанавливается порядовка, что представляет собой приспособление из реек или уголков, которые обладают делениями в пределах 77 миллиметров. Они станут определять ширину горизонтально ориентированных рядов. Порядовки выполняют задачу крепежа причального шнура, который контролирует горизонтальное и вертикальное положение кладки. Угловые порядовки следует укрепить скобами.

Если перед вами стоит задача осуществления облицовочных работ, то порядовки можно установить на углах постройки в тех местах, где предполагается примыкание стен. Они размещаются по всему периметру с шагом в 12 метров. В вертикальном шве устанавливается струбцина, которая может быть выполнена из металла или дерева. Через несколько рядов следует установить другую. Между струбцинами вставляется порядовка, которую следует прижать зажимом. Если используется тычковая кладка, то от границы следует отступить 1 см. Если стену предполагается штукатурить после завершения работ, то отступать рекомендуется около 2,5 см.

Что необходимо знать мастеру

Если ведется кирпичная кладка в 1 кирпич, толщина которой была указан выше, то в правую руку мастер берёт кельму, которой можно разравнивать раствор, подтягивая ребром мастерка некоторую часть смеси. Последняя прижимается к вертикальной грани ранее уложенного изделия. Когда используется следующий кирпич при кладке, его следует продвигать левой рукой. Изделие должно скользить по подготовленному раствору. Для начала смесь наносится мастерком, а после кирпич плотно прижимается, по его поверхности мастер постукивает рукояткой инструмента. Для того чтобы исключить провисание причалки, следует установить промежуточные маяки.

Изделие должно скользить по подготовленному раствору. Для начала смесь наносится мастерком, а после кирпич плотно прижимается, по его поверхности мастер постукивает рукояткой инструмента. Для того чтобы исключить провисание причалки, следует установить промежуточные маяки.

Выступающий раствор необходимо устранять для повторного применения. Кирпичная кладка в 1 кирпич, схема которой вам позволит без проблем произвести работы, предполагает смещение изделий в следующем ряду на полкирпича. Важно обеспечить качественное заполнение швов, чтобы исключить продуваемость стены, а также улучшить теплоизоляционные качества.

Заключительные работы

Кладка в 1 кирпич, фото которой представлены в статье, предполагает после завершения работ расшивку швов, при этом следует использовать кельму. Делать это необходимо до того момента, пока раствор окончательно не застынет. Вдавливать смесь внутрь шва необходимо на 2 миллиметра. Для того чтобы стена получилась ровной, следует использовать строительный уровень.

Если кирпичная кладка предполагает электропрогрев, то толщина шва не должна оказаться меньше 12 миллиметров, это касается и применения армированной сетки. Если вы решили использовать методику «вприсык», то следует подготовить раствор с осадкой конуса в 13 см. Укладка кирпича «вприжим» предполагает применение жесткого раствора с осадкой конуса в 9 сантиметров. Швам при заключительной расшивке можно придать выпуклую, треугольную, закругленную, вогнутую или прямоугольную форму.

Кирпичная кладка в 1 кирпич, схема которой позволит вам осуществить работы без ошибок, предполагает очищение поверхности материала с помощью щетки или ветоши. Далее можно расшивать вертикальные швы, а после приступать к горизонтальным. Расшивку можно производить с помощью специальных приспособлений, приобретенных в магазине строительных материалов, или, используя альтернативные решения. Последний вариант может быть выражен в применении садового шланга, который предварительно разрезается таким образом, чтобы при расшивке его было удобно держать, сгибая пополам. Иногда используют для этой цели и толстые шнуры, которые позволяют получить красивый декоративный шов.

Иногда используют для этой цели и толстые шнуры, которые позволяют получить красивый декоративный шов.

Удачных вам строительных работ!

Кладка столбов из кирпича: схема забора, видео инструкция

Ограда является важным элементом при благоустройстве участка. Она защищает от посторонних взглядов и незваных гостей, обозначает частную собственность, не допускает попадания мусора и прочее. Особое внимание уделяется столбам для забора, изготовленным из кирпича.

Оглавление:

- Какие блоки подойдут для кладки?

- Технология монтажа своими силами

- Рекомендации от специалистов

- Расценки на работу

Какой материал использовать?

Цикл замерзания и оттаивания продолжается каждый год, поэтому к сооружениям предъявляются высокие требования, так как они всегда находятся под негативным воздействием окружающей среды:

- Ультрафиолетовые лучи.

- Снег.

- Мороз.

- Вода.

- Влага и прочее.

Средний эксплуатационный срок в таких условиях составляет около 15 лет. После этого происходит деформация, растрескивание и разрушение кирпичного столбика. Предстоит производить капитальные работы по реставрации, требующие серьезных финансовых вливаний. Не рекомендуется пустотелка, проникающая в него вода после замерзания расширяется и провоцирует разрыв кладки. Лучшим вариантом является полнотелый гиперпрессованный блок. По своим техническим характеристикам он похож на натуральный камень.

Выбранный стройматериал должен соответствовать таким критериям:

- Высокая прочность.

- Морозостойкость.

- Цветостойкость.

Черновую кладку можно осуществлять красным бутовым кирпичом. Для облицовки с успехом применяется отделочный образец, но по причине высокой цены многие строители комбинируют его с другими видами материала. Что касается гиперпрессованного, то это наилучший выбор – построенные из него столбики прослужат очень долго.

Что касается гиперпрессованного, то это наилучший выбор – построенные из него столбики прослужат очень долго.

Блок на современном рынке представлен разными формами, размерами, цветом, фактурой. Процесс его производства включает сильное прессование. Он абсолютно не впитывает влагу и справляется с резкими перепадами температуры воздуха. Имеет прекрасные внешние характеристики, поэтому не нуждается в дополнительной облицовке. Если бюджет ограниченный, тогда выбор стоит остановить на обычном облицовочном образце с гладкой или рельефной поверхностью, но дополнительно придется раскошелиться на отделку.

Определить качественный кирпич просто: при ударе слышен звон, а внутренняя часть по цвету насыщеннее наружной. Если он недожженный, то при первой влаге разрушится, при стуке по нему будет слышен пустой и глухой звук.

Технология и нюансы выполнения кладки

Столбик представляет собой вертикальную колонну, стоящую отдельно от ограды и имеющую под собой основание.

Заборный столб должен иметь идеальную вертикаль, для этого применяется отвес или уровень. Чтобы колонна обладала одинаковым размером по всей своей высоте, необходимо применять равносторонний кирпич. Для строительства обычно выбирается толщина в полтора. Если используется облицовочный тип, то дополнительная отделка не нужна. Важно, чтобы приготовленный раствор имел высокую марку прочности.

Если планируется забор из профнастила, то обязательно устанавливаются закладные (первая на высоте 150 мм от основания) для крепления листов. Следуют таким советам и рекомендациям:

- Каждый уложенный кирпич проверяется по уровню горизонталь/вертикаль.

- Армирующая сетка не должна выходить за край облицовки.

- При соединении столбика со стеной закладывается металлический стержень для привязки.

Технология также подразумевает перевязку. Хорошо, если габариты соответствуют размеру в полтора блока. С одной стороны размещается длиной гранью, на край – торцевая его часть. Каждый ряд обязательно смещается. Дополнительно кирпичная кладка усиливается проволокой, которая размещается в слой раствора.

Сделать расшивку выйдет самому, для этого берется щетка по металлу и сметаются остатки сухой смеси из шва, а потом промываются водой. Необходимо приготовить раствор с такими пропорциями: 1(известь):1(цемент):10(песок). После замеса состав нужно выработать как можно быстрее, поэтому не следует заготавливать его большими объемами. Непосредственно перед самым нанесением расшивки столбы смачиваются еще раз.

Известно несколько технологий обработки швов:

- Под штукатурку.

- Под расшивку.

- Шов наравне с кладкой.

- Пустошовка.

Первый метод применяется редко, так как обычно используется декоративный камень. В случае строительства ограждения из кирпича реже практикуется пустошовка. Под этим подразумевается частичное заполнение шва, а с лицевой стороны остается пространство до 15 мм. Для реализации третьего способа требуется специальное оборудование. Он имеет преимущества, так как шов приобретает большую плотность.

В случае строительства ограждения из кирпича реже практикуется пустошовка. Под этим подразумевается частичное заполнение шва, а с лицевой стороны остается пространство до 15 мм. Для реализации третьего способа требуется специальное оборудование. Он имеет преимущества, так как шов приобретает большую плотность.

В первую очередь выполняется вертикальная расшивка, а потом горизонтальная. После окончания производить монтаж можно спустя три недели.

Обкладывая трубу круглого сечения, будут оставаться пустоты, их необходимо залить бетонной смесью. Для большей прочности ограждения дополнительно в вертикальном положении устанавливается арматура. Все эти места заполняются по мере продвижения кладки. Внутрь трубы также заливают бетон, это увеличит ее эксплуатационный срок, так как будет меньший контакт с окружающей средой. После этого столбы следует оставить на три недели. За это время они дадут осадку.

Возможные ошибки, что важно учесть

Проводя строительные работы своими силами без опыта, часто допускаются простейшие ошибки, которые будет сложно исправить.

1. Верхняя часть столба получилась шире нижней. Искривление происходит постепенно, на каждом ряде– буквально по 1–2 мм. Например, это приведет к тому, что опора высотой два метра снизу будет иметь размер по ширине 380 мм, а сверху – 400. Рекомендуется использовать длинный уровень, короткий до 800 мм не подойдет, им сложно увидеть небольшие отклонения. Дополнительно применяется рулетка или делается шаблон по размеру.

2. Другая распространенная ошибка – смещение граней, в результате строение скручивается вокруг оси. Этот промах выявится, когда начнется монтаж ограждения в пролеты. Важно строго контролировать каждый угол, чтобы не было ни малейшего отклонения. Можно прикрутить уголки к противоположным углам снизу столбика, выполняющие роль ориентира.

3. По причине нарушения технологии происходит отслаивание кирпича. Сложность заключается в том, что материал впитывает влагу, поэтому выложенный раствор быстро теряет свою эластичность. Нанесение смеси и последующая укладка должны выполняться быстро.

4. Начинающие специалисты нередко забывают о монтаже закладных деталей, а если они есть, то используется тонкий прутик. Он не выдержит солидный вес будущих ворот или кованного элемента в пролетах между столбами. Перед началом рекомендуется сделать соответствующие измерения, продумать расположение, способ открывания калитки и прочее.

Стоимость работ, от чего зависит цена

Если возвести ограду из кирпича самостоятельно не получится, необходимо обратиться к специалистам в этом профиле. В общую цену включаются такие действия:

- Выкапывание шурфа и размещение подушки.

- Заливка фундамента.

- Кладка под/без расшивки.

- Монтаж закладных под ворота и ограждения.

Для возведения столбиков необходимы такие стройматериалы:

- Цемент.

- Песок.

- Щебень.

- Кирпич.

- Арматура.

- Труба/швеллер.

- Закладные элементы.

При формировании окончательной цены обязательно будут учитываться такие аспекты:

- Высота столба.

- Количество опор.

- Дороговизна облицовочного кирпича.

- Способ кладки.

- Количество закладных.

- Метод заливки фундамента и прочее.

Можно сделать ориентировочный расчет, воспользовавшись онлайн-калькулятором на специализированном сайте, заполнить соответствующие поля. Полученный итог будет приблизительным, поэтому требуется индивидуальная встреча и выезд инженера-сметчика на объект.

Совет! Если строительных навыков в этой сфере нет, тогда лучше воспользоваться услугами профессионалов. В противном случае это может отразиться на качестве конечного результата.

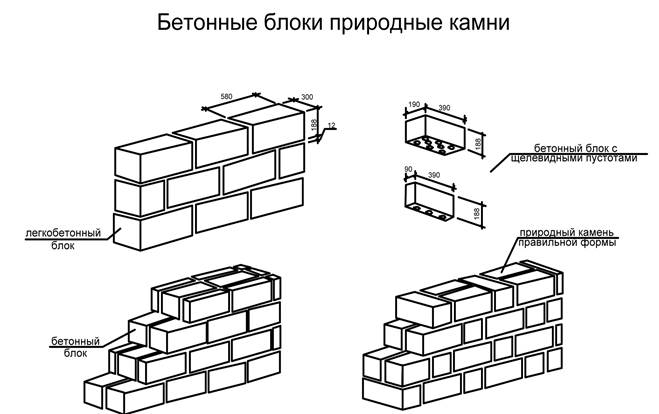

МОДУЛЬНАЯ СХЕМА БЕТОННОЙ КЛАДКИ

ВВЕДЕНИЕ

Несмотря на то, что бетонные каменные конструкции могут быть построены с использованием практически любого размера планировки, для максимальной эффективности и экономии строительства бетонные каменные элементы должны быть спроектированы и построены с учетом модульной координации. Модульная координация — это практика компоновки и определения размеров конструкций и элементов стандартной длины и высоты для размещения строительных материалов модульного размера.Когда модульная координация не учитывается на этапе проектирования, необходимо принимать решения на строительной площадке — часто в спешке и с большими затратами. В этом ТЭК содержатся рекомендации по планированию строительства каменной кладки, чтобы свести к минимуму разрезание блоков кладки или использование блоков нестандартных размеров.

Модульная координация — это практика компоновки и определения размеров конструкций и элементов стандартной длины и высоты для размещения строительных материалов модульного размера.Когда модульная координация не учитывается на этапе проектирования, необходимо принимать решения на строительной площадке — часто в спешке и с большими затратами. В этом ТЭК содержатся рекомендации по планированию строительства каменной кладки, чтобы свести к минимуму разрезание блоков кладки или использование блоков нестандартных размеров.

Если проект требует немодульной компоновки, необходимо решить дополнительные вопросы проектирования и строительства, в том числе:

Размещение вертикальной арматуры — В конструкциях, содержащих вертикальную арматурную сталь, укладка элементов, отличных от подвижной (половинной) связи или пакетной связи, прерывает вертикальное выравнивание элементарных ячеек.В результате размещение арматуры и адекватное закрепление раствора становится затруднительным, а частичная заливка стен практически невозможна.

Прерывание схемы скрепления — В дополнение к эстетическому воздействию, которое может создать изменение схемы связки, строительные нормы и правила часто содержат различные допущения при проектировании каменной кладки, построенной с использованием подвижной связки, по сравнению с другими схемами связки. Стены, включающие более одного рисунка скрепления, могут представлять собой уникальную дизайнерскую ситуацию.

Расположение компенсационных швов — При подвижном соединении конструкция компенсационного шва может быть выполнена с использованием только полных и половинных блоков.Точно так же для строительства склеивания в стопку требуются полноразмерные блоки только тогда, когда контрольные стыки правильно расположены и детализированы. Тем не менее, при использовании других схем скрепления, возможно, потребуется разрезать блоки, если блоки специальных размеров не используются или недоступны.

Модульные настенные фасады

Стандартные бетонные каменные модули обычно имеют высоту 8 дюймов (203 мм) по вертикали и горизонтали, но могут также включать модули 4 дюйма (102 мм) для некоторых применений. Эти модули обеспечивают общую гибкость дизайна и координацию с другими строительными изделиями, такими как окна, двери и другие подобные элементы, как показано на рисунках 1 и 2.

Эти модули обеспечивают общую гибкость дизайна и координацию с другими строительными изделиями, такими как окна, двери и другие подобные элементы, как показано на рисунках 1 и 2.

Модульные отверстия в стене

Приблизительные размеры проема, показанные на рис. 1, относятся к планировке и конструкции кирпичной кладки. Однако для обеспечения возможности крепления окон и дверей к кладке номинальные высоты и ширины этих элементов несколько меньше.

Для традиционных методов строительства ширина проемов в кирпичной кладке для дверей и окон обычно должна быть на 4 дюйма (102 мм) больше, чем ширина двери или окна. Это позволяет оставить 2 дюйма (51 мм) с каждой стороны проема для обрамления.Высота проемов в каменной кладке для размещения окон обычно на 8 дюймов (203 мм) больше, чем высота окна. Этот размер проема позволяет установить 2 дюйма (51 мм) сверху и снизу для обрамления и 4 дюйма (102 мм) для установки подоконника в нижней части окна. Проемы в каменной кладке для дверей обычно на 2 или 4 дюйма (51 или 102 мм) больше высоты двери, что позволяет использовать дверную раму, а также использовать дверь стандартного размера.

Таким образом, двери и окна шириной 28, 36, 44 и 52 дюйма.(711, 914, 1118 и 1321 мм) (и т. д. с шагом 8 дюймов (203 мм)) не требуют вырезания каменной кладки. Высота модульного окна кратна 8 дюймам (203 мм), при этом оконный проем в каменной кладке на 8 дюймов (203 мм) больше, чем высота окна, если 4-дюймовый. (102 мм) подоконник будет использоваться. Точно так же двери высотой на 2 дюйма (51 мм) меньше любого числа, кратного восьми, могут быть установлены без необходимости разрезания каменной кладки. Для общедоступного 84-дюймового. (2134 мм) высокая дверь, 4-дюймовый. Дверной упор (102 мм) можно разместить в верхней части проема.Кроме того, в некоторых местах доступны сборные перемычки с 2-дюймовым (51 мм) вырезом для размещения 80-дюймовых перемычек. (2032 мм) двери.

Полые металлические рамы для дверей должны быть заказаны и доставлены для кладки до того, как будут запланированы поставки других дверных рам в проекте. Для экономии каркасы следует устанавливать до возведения стен. Если стены возводятся до того, как будут установлены рамы, потребуются дополнительные затраты на установку специальных дверных рам и приспособлений для разборки.

Если стены возводятся до того, как будут установлены рамы, потребуются дополнительные затраты на установку специальных дверных рам и приспособлений для разборки.

Замочите кирпичи для хорошей прочности раствора

Насколько я понимаю, перед использованием кирпичи необходимо замочить в воде.Поскольку кирпичи используются в больших количествах, это непростая задача. Таким образом, я хотел бы знать, как правильно замачивать кирпичи в воде — как долго их нужно замачивать и как определить время замачивания для разных типов кирпичей, которые могут быть изготовлены из разных типов земли?Mamand Goel

Chandigarh

Кирпичи перед использованием следует замочить в воде на время, достаточное для того, чтобы вода проникла в кирпичи на всю глубину. Период замачивания обычно составляет не менее шести часов.Период замачивания можно определить простым полевым испытанием на месте.

Кирпичи замачивают в воде на разное время, а затем разбивают, чтобы определить степень проникновения воды.

Допускается наименьший период, соответствующий полному замачиванию. Если кирпичи вымачивают в течение необходимого времени в часто сменяемой воде, растворимые в кирпиче соли выбеливаются, а последующее выцветание уменьшается. Смачивание кирпичей способствует удалению с них грязи, песка и пыли.

Допускается наименьший период, соответствующий полному замачиванию. Если кирпичи вымачивают в течение необходимого времени в часто сменяемой воде, растворимые в кирпиче соли выбеливаются, а последующее выцветание уменьшается. Смачивание кирпичей способствует удалению с них грязи, песка и пыли.Кроме того, он предотвращает всасывание воды из влажного раствора, так как в противном случае раствор может быстро высохнуть и рассыпаться, не набрав прочности. Также кирпичи не должны быть слишком влажными во время использования, так как они могут соскользнуть на мокром слое раствора, и будет трудно обеспечить вертикальность стены. Надлежащая адгезия кирпичей будет невозможна, если кирпичи будут слишком влажными.

Когда кирпичи намокнут, их следует доставать из резервуара достаточно рано, чтобы во время укладки они были сухими.Замачивание путем распыления воды также может быть разрешено, если оно признано удовлетворительным.

Мой дом был построен около четырех лет назад через подрядчика. Я закупил все материалы и передал подрядчику. Это было сделано для обеспечения качественного строительства. Однако практически через день в здании появляются несколько дефектов. Например, пол треснул в нескольких местах, двери не закрываются должным образом, некоторые замки не работают, в резервуаре для воды просачивается вода и т. д.Пожалуйста, дайте свои комментарии по моей проблеме для всеобщего блага.

Я закупил все материалы и передал подрядчику. Это было сделано для обеспечения качественного строительства. Однако практически через день в здании появляются несколько дефектов. Например, пол треснул в нескольких местах, двери не закрываются должным образом, некоторые замки не работают, в резервуаре для воды просачивается вода и т. д.Пожалуйста, дайте свои комментарии по моей проблеме для всеобщего блага.

Ram Dhan

Delhi

Для обеспечения хорошего качества строительных работ важно, чтобы как материалы, так и качество изготовления соответствовали высоким стандартам. В вашем случае вы удостоверились в том, что предоставленный материал хорошего качества, но, вероятно, подрядчик не обеспечил хорошее качество изготовления, и, следовательно, начали появляться дефекты.

Этот тип проблемы очень распространен, так как обычно качество изготовления игнорируется, так как люди не имеют больших знаний о том же.Жилому зданию требуются различные отличные квалифицированные рабочие для различных видов работ, таких как кирпичные работы, настил полов, штукатурка, цементобетон, плиточные работы, сантехнические, столярные работы и т. д.

д.

Подрядчик должен обеспечить, чтобы квалифицированные рабочие с соответствующим каждой из вышеперечисленных работ, иначе даже при наличии хорошего материала строительные работы будут не на высоте. Я предлагаю всегда нанимать подрядчика, который имеет репутацию строителя домов хорошего качества.Кроме того, всегда привлекайте опытного инженера/архитектора для надзора за строительными работами.

Штукатурка стен моего только что построенного дома имеет несколько неровностей и в некоторых местах вылезает при трении руками. Подскажите, пожалуйста, как устранить неисправность и в чем ее причина.K N Singh

Jaipur

Штукатурка – это окончательная отделка конструкции, поэтому для обеспечения общего хорошего внешнего вида вашего дома она должна быть безупречной. В вашем случае дефекты штукатурки стен определенно связаны с плохим качеством изготовления, и этому может способствовать плохое качество сырья.

Волнистость оштукатуренной поверхности недопустима и является следствием плохого качества изготовления. Либо рабочие, выполнявшие работу, не обладали необходимой квалификацией, либо они преднамеренно выполняли работу некачественно, чтобы выполнить больше работы за меньшее время.

Либо рабочие, выполнявшие работу, не обладали необходимой квалификацией, либо они преднамеренно выполняли работу некачественно, чтобы выполнить больше работы за меньшее время.

Оштукатуренная поверхность должна быть идеально ровной и без неровностей. Трудно описать процедуру устранения дефекта. Вам следует нанять опытного руководителя строительных работ.

Блог | Belden Brick and Supply

Но что отличает их от традиционной глиняной или бетонной брусчатки? Несколько вещей:

- Возможности дизайна

- Их долговечность

- Они не требуют особого ухода

- Они быстро и легко устанавливаются

Бесконечные возможности дизайна

Что-то очень классное и уникальное в дизайне этих брусчаток, помимо того факта, что они уже бывают самых разных цветов и текстур, вы можете создать свой собственный дизайн и напечатать его на 3D-принтере.По сути, они запекают графику на брусчатке, чтобы создать любой внешний вид и дизайн, который вы можете себе представить.

Но если вы хотите придерживаться чего-то более простого, выберите один из профилей ароматов, уже установленных в портфолио Landmarks. От Marble Look до Bluestone Look и всего, что между ними, дизайнерская графика Landmark эстетична и красива.

Долговечность

Это один из самых, если не самый прочный асфальтоукладчик на рынке.Они чрезвычайно твердые и плотные с поверхности, что делает их устойчивыми к царапинам, морозостойким, устойчивым к плесени и устойчивым к выцветанию. Они практически непористые, поэтому капли не впитаются в материал и не оставят на нем пятен. И вдобавок ко всему, они устойчивы к солям, кислотам и химическим веществам.

Малообслуживаемый асфальтоукладчик

Давайте все порадуемся тому факту, что в этих асфальтоукладчиках НЕТ уплотнений. Никто! Герметики для этого продукта не нужны, потому что к этой брусчатке практически ничего не может прилипнуть из-за ее плотности. Если вам все же нужно почистить их, без проблем можно использовать мягкие моющие средства и мойки под давлением до 1500 фунтов на квадратный дюйм.

Если вам все же нужно почистить их, без проблем можно использовать мягкие моющие средства и мойки под давлением до 1500 фунтов на квадратный дюйм.

Простота установки

Тротуарная плитка чрезвычайно проста и быстра в установке, ее можно укладывать даже всухую по траве, песку, деревянному настилу или гравию. При сухой укладке их можно легко заменить или переставить. Чтобы узнать больше о сухой укладке этой брусчатки, нажмите здесь.

Роботизированная механическая конструкция для автоматизации кладки кирпича

1.Введение

Одной из основных проблем, с которыми сталкивается строительная отрасль, является низкая производительность по сравнению с другими отраслями (Fulford & Standing, 2014). Производительность можно понимать как отношение выхода к входу данного процесса. В строительном секторе используется значительное количество ресурсов (человеческие ресурсы, материалы, оборудование и т. д.), и отходы возникают по всей цепочке создания стоимости вплоть до окончательной поставки (Koskela & Rooke, 2007). (Warszawski & Navon, 1998) сообщает об основных проблемах, с которыми сталкивается строительная отрасль.Производительность труда низкая, а качество работы и контроль недостаточны, что приводит к высокому уровню несчастных случаев на стройплощадке.

(Warszawski & Navon, 1998) сообщает об основных проблемах, с которыми сталкивается строительная отрасль.Производительность труда низкая, а качество работы и контроль недостаточны, что приводит к высокому уровню несчастных случаев на стройплощадке.

О’Брайен, Формозо, Рубен и Лондон (2008, глава 1) подчеркнули различия между производственным и строительным секторами. Разрыв приводит к различным характеристикам: обрабатывающая промышленность опирается на массовое производство, снижение изменчивости поставок, постоянное совершенствование и интеграцию эффективной логистики, в то время как строительство является ограниченным производством (несколько проектов в год) и сильно фрагментировано (Howell, 1999): несколько участников работают над одним и тем же проектом, что делает управление и определение задач тонким процессом.В последние десятилетия повышение производительности не было главной заботой строительного сектора, вероятно, потому, что до недавнего времени не существовало модели (философии, методологии, инструментов), которая учитывала бы все взаимодействия в процессе строительства. В настоящее время в строительной сфере наступает решающий период: быстро внедряются новые технологии, однако понимание строительства как глобального процесса (а не отдельных этапов) должно соответствовать внедрению этих технических новшеств.

В настоящее время в строительной сфере наступает решающий период: быстро внедряются новые технологии, однако понимание строительства как глобального процесса (а не отдельных этапов) должно соответствовать внедрению этих технических новшеств.

Бок (2015) отметил, что производительность труда в промышленности, особенно в обрабатывающей промышленности, постоянно растет, тогда как производительность труда в строительстве снижается на протяжении десятилетий. Рисунок 1 показывает частоту несчастных случаев (с отсутствием) на 1000 сотрудников во Франции. Строительство является ведущей отраслью с точки зрения отсутствия, связанного с несчастными случаями на производстве, за которым следуют деревообрабатывающая промышленность и сфера услуг.

Рисунок 1. Частота несчастных случаев (с отсутствием) на 1000 сотрудников во Франции.

Источник: PLFSS (2015 г.).1.2. Робототехника в строительстве

Робототехника рассматривается как одно из возможных решений для повышения эффективности строительной отрасли (Castro-Lacouture, 2009). Робототехника предлагает автоматизацию процессов и надежность благодаря сенсорным технологиям (Vähä, Heikkilä, Kilpeläinen, Järviluoma, & Gambao, 2013). Отсутствие робототехники в гражданском строительстве может быть связано с характеристиками и сложностью продукта (размер проекта, срок службы и уникальность, универсальные условия строительства), слабыми капитальными бюджетами на исследования и разработки и нежеланием стратегий, связанных с автоматизацией строительства.В других исследованиях оценивалось потенциальное использование роботов в строительстве (наземная нефтегазовая промышленность y (Shukla & Karki, 2015), строительство мостов (Oh et al., 2009)…).

Робототехника предлагает автоматизацию процессов и надежность благодаря сенсорным технологиям (Vähä, Heikkilä, Kilpeläinen, Järviluoma, & Gambao, 2013). Отсутствие робототехники в гражданском строительстве может быть связано с характеристиками и сложностью продукта (размер проекта, срок службы и уникальность, универсальные условия строительства), слабыми капитальными бюджетами на исследования и разработки и нежеланием стратегий, связанных с автоматизацией строительства.В других исследованиях оценивалось потенциальное использование роботов в строительстве (наземная нефтегазовая промышленность y (Shukla & Karki, 2015), строительство мостов (Oh et al., 2009)…).

Индустриализация также возможна благодаря робототехнике и автоматизации. Согласно Ричарду (2005), индустриализация основана на количестве. Автор представил пять уровней индустриализации: сборное изготовление, механизация, автоматизация, робототехника и, наконец, воспроизводство.

В том же контексте Дженсен, Олофссон и Джонссон (2012) провели исследование по автоматизации проектирования модульной конструкции с использованием метода параметризации. Подход заключается в оптимизации компонентов строительного продукта, чтобы сделать модульность более достижимой.

Подход заключается в оптимизации компонентов строительного продукта, чтобы сделать модульность более достижимой.

Строительный сектор не может быть полностью автоматизирован с использованием имеющихся технологий. Основной причиной является человеческий фактор (Navon, Kelly, & Johnston, 1993). Это также может объясняться:

| • | Автоматические технологии производства не подходят для строительных проектов и проектов. | ||||

| • | Небольшое количество готовой продукции; ограничения на материалы, которые могут быть использованы автоматизированной системой (регламенты и строительные нормы). | ||||

| • | Низкая экономическая привлекательность из-за дорогого автоматизированного оборудования. | ||||

| • | Проблема почвы (и окружающей среды), которая меняется для каждого участка. | ||||

Робототехника в строительстве является обширной областью изучения из-за междисциплинарных профессий, которые составляют процесс строительства. Мосты, например, представляют собой тип конструкции, подвергаемой различной роботизированной автоматизации.О и др. (2009) разработали робота для осмотра мостов и (Lorenc, Handlon, & Bernold, 2000) для технического обслуживания. Доступ к мостам затруднен, и потребность в роботах для диагностики и ремонта очень высока.

1.3. Роботы-каменщики

Брайсон, Мейнард, Кастро-Лакутюр и Уильямс (2005) разработали «RoboPaver», прототип робота для укладки бетона в масштабе 1:20. Последний содержит датчики и средства сбора данных, чтобы работать максимально автономно и предназначен для работы в сложных условиях.

Warszawski и Navon (1991) подробно обсудили роботов, предназначенных для выполнения внутренних отделочных работ. Они представили обзор процесса разработки робота для внутренней отделки и предложили предварительный проект набора действий робота для выполнения работы. В том же контексте Спат и Андрес (1997) исследовали использование роботов для внутренней торговли в строительстве. Они предложили кинематический концепт робота для внутренних строительных работ и конкретную автоматизацию процесса вырезания стенных щелей в кирпичной кладке на строительных площадках.

В том же контексте Спат и Андрес (1997) исследовали использование роботов для внутренней торговли в строительстве. Они предложили кинематический концепт робота для внутренних строительных работ и конкретную автоматизацию процесса вырезания стенных щелей в кирпичной кладке на строительных площадках.

Настоящее исследование посвящено кладочным работам. Последнее было областью исследований для ряда исследовательских проектов (Cavieres, Gentry, & Al-Haddad, 2011; Spath & Andres, 1997). Кладочные работы — одна из самых тяжелых работ в строительстве (Hess, Weinstein, & Welch, 2010; Vink, Miedema, Koningsveld, & van der Molen, 2002), поскольку каменщик должен стоять, стоять на коленях и подниматься. Кроме того, каменщик работает почти исключительно на открытом воздухе и подвергается воздействию погодных условий (дождь, ветер, жара, влажность…).Каменщик иногда работает на высоких строительных лесах или в траншеях, что может поставить под угрозу его жизнь.

В последние два десятилетия некоторые исследовательские проекты были сосредоточены на разработке робота-каменщика (Pritschow, Dalacker, Kurz, & Zeiher, 1994). Работа по кладке кирпича следует заранее определенным шагам и, таким образом, благоприятна для автоматизации. Однако этот процесс не может быть полностью автоматизирован и требует наблюдения работника поблизости для настройки/управления роботом. Тан, Мохан и Ватанабэ (2016) подчеркнули важность окружающей среды при разработке робота.Они поддерживают идею о том, что уровень автономии робота должен соответствовать окружающей среде (активно/пассивно/без поддержки). Для этого авторы предложили структуру, помогающую классифицировать взаимодействие робота и окружающей среды. Рисунок 2 Рисунок 3

Работа по кладке кирпича следует заранее определенным шагам и, таким образом, благоприятна для автоматизации. Однако этот процесс не может быть полностью автоматизирован и требует наблюдения работника поблизости для настройки/управления роботом. Тан, Мохан и Ватанабэ (2016) подчеркнули важность окружающей среды при разработке робота.Они поддерживают идею о том, что уровень автономии робота должен соответствовать окружающей среде (активно/пассивно/без поддержки). Для этого авторы предложили структуру, помогающую классифицировать взаимодействие робота и окружающей среды. Рисунок 2 Рисунок 3

Рисунок 2. Робот-каменщик «HADRIAN X».

Источник: Пивак и Пивак (2016 г.).Рис. 3. Скриншот робота SAM100 на месте.

Источник: Подкаминер и Петерс (2015 г.).К новейшим технологиям для автоматизации каменных работ, недавно появившимся, относятся:

| • | Австралийский РОБОТ «Hadrian X» (Pivac & Pivac, 2016), очень похожий на автокран (рис. | ||||

| • | SAM100 (Semi-Automated Mason) от Construction Robotics (Podkaminer & Peters, 2015): робот успешно прошел этап прототипирования и теперь доступен для приобретения.На рис. 3 показано использование SAM100 на месте. Этот робот на сегодняшний день является наиболее совершенным каменным роботом, реализованным до сих пор. Он может укладывать кирпичи с точностью, а также включает вяжущее в процесс укладки. SAM100 способен укладывать от 800 до 1200 кирпичей в сутки. Робот движется по прямой с ограниченной высотой. SAM100 стоит около 500 000 долларов (442 030 евро). | ||||

Другие исследовательские проекты были сосредоточены на конкретной проблеме проектирования процесса автоматизации. Например, (King, Bechthold, Kane and Michalatos (2014) исследовали автоматизацию размещения плитки с использованием различных математических алгоритмов и методов на основе изображений. Их анализ привел к выводу, что затраты на установку как для роботизированного, так и для ручного размещения аналогичны, но роботизированные методы добавляют настройки в возможные шаблоны Bock, Stricker, Fliedner, and Huynh (1996) сосредоточились на «программной» части конструкции робота для укладки кирпича. распознавание образов, программное обеспечение и т. д. Однако конструктивная часть робота не представлена и не описана в литературе.Для SAM100 конструкция основана на шарнирном рычаге, использованном в предыдущих исследовательских проектах (Bock et al., 1996; Pritschow, Dalacker, Kurz, & Gaenssle, 1996). «HADRIAN X» основан на варианте шарнирной руки, поддерживаемой роботом-краном.

Например, (King, Bechthold, Kane and Michalatos (2014) исследовали автоматизацию размещения плитки с использованием различных математических алгоритмов и методов на основе изображений. Их анализ привел к выводу, что затраты на установку как для роботизированного, так и для ручного размещения аналогичны, но роботизированные методы добавляют настройки в возможные шаблоны Bock, Stricker, Fliedner, and Huynh (1996) сосредоточились на «программной» части конструкции робота для укладки кирпича. распознавание образов, программное обеспечение и т. д. Однако конструктивная часть робота не представлена и не описана в литературе.Для SAM100 конструкция основана на шарнирном рычаге, использованном в предыдущих исследовательских проектах (Bock et al., 1996; Pritschow, Dalacker, Kurz, & Gaenssle, 1996). «HADRIAN X» основан на варианте шарнирной руки, поддерживаемой роботом-краном.

В этой статье мы рассмотрим другой вариант конструкции робота-кирпичика. Дизайн может сильно повлиять на эффективность робота и его стоимость. В этой статье рассказывается о важности этапа проектирования при создании робота, предназначенного для строительства.

В этой статье рассказывается о важности этапа проектирования при создании робота, предназначенного для строительства.

Предлагаемая в следующей главе конструкция позволяет достичь следующих целей:

| • | Увеличение максимальной высоты конструкции за счет роботов-укладчиков. | ||||

| • | Снижение стоимости за счет дизайна. | ||||

Создан проект робота-каменщика, называемого «роботом-кладчиком кирпича», и пояснение e d в следующих разделах документа. Сначала представляется технический проект.После этого обсуждается конструкция укладочной головки и ее функционирование. Наконец, анализ робота рассматривается в сравнении с традиционным методом строительства из каменной кладки с точки зрения эффективности времени и затрат.

4. Ввод материала для робота-кирпичика

В данном исследовании в качестве исходного материала использовались стандартные шлакоблоки (размеры 50 × 20 × 20). Соответственно робот-кирпичик должен иметь опережение 50 см для укладки шлакоблоков и вертикальное перемещение 20 см для перемещения между рядами готовых блоков.

Соответственно робот-кирпичик должен иметь опережение 50 см для укладки шлакоблоков и вертикальное перемещение 20 см для перемещения между рядами готовых блоков.

Для робота-каменщика предпочтительнее метод тонких швов. Метод появился в 90-х годах и имел большие преимущества перед классическим методом кладки. Действительно, это похоже на технику склеивания; вместо швов толщиной десять миллиметров требуются более тонкие швы, поэтому требуется использование определенного типа кирпича. Эти кирпичи называются ректифицированными из-за механической ректификации на их верхней и нижней сторонах с допуском на размеры в один миллиметр.

Преимущества этих ректифицированных кирпичей:

| • | В десять раз меньше раствора, чем у обычного кирпича (намного меньше расходуется воды и меньше отходов). | ||||

| • | Меньше трудностей при сборке. | ||||

| • | Не менее 20% выигрыша по времени. | ||||

| • | Улучшенные тепловые характеристики. | ||||

| • | Чистая и стабильная работа. | ||||

| • | Цена: 26 €/партия ректифицированного кирпича. | ||||

| • | Существующие размеры (Д × Ш × В): 15/20/30/50 × 20 × 15/20/25 см. | ||||

Успех техники сборки тонких соединений зависит не только от экономии времени. На рис. 8 показан традиционный метод кладки, требующий 7,5 кг/м² цементного вяжущего, и кладка с тонкими швами, требующая всего 2,5 кг/м².

Рисунок 8.Материальный залог.

5. Технический проект

5.1. Структура

Предлагаемый технический проект базовой конструкции робота для укладки кирпича представляет собой ножничный подъемник. Последняя представляет собой складную систему, которую легко транспортировать и для установки требуется мало труда (по сравнению с другими вариантами). Это решение было вдохновлено подвесными ковшами, которые обычно используются в строительстве для подъема людей или грузов.

Последняя представляет собой складную систему, которую легко транспортировать и для установки требуется мало труда (по сравнению с другими вариантами). Это решение было вдохновлено подвесными ковшами, которые обычно используются в строительстве для подъема людей или грузов.

К преимуществам этой системы относятся:

| • | Внутренняя устойчивость оборудования -> нет необходимости в стабилизаторах в диапазоне нормальной высоты. | ||||

| • | Может поднимать довольно тяжелые грузы. | ||||

| • | Просторная платформа. | ||||

| • | Разрабатываются некоторые устройства, обеспечивающие выдвижение, депортацию или ориентацию платформы. | ||||

| • | Для удержания используйте относительно небольшую поверхность земли. | ||||

Недостатки, напротив:

| • | Требуется использование автоцистерны для перевозки этих устройств на большие расстояния; | ||||

| • | Требуются чистые и твердые полы без уклона, желоба (и т.). | ||||

| • | Представляет опасность порезов при опускании платформы, особенно если ножницы плохо защищены. | ||||

Перед использованием машины необходимо убедиться в устойчивости поверхности (ровная поверхность, без холмов…), почва должна быть достаточно твердой, чтобы выдержать машину (подъемная платформа, ножницы, кирпичи….).

Органы управления приводом расположены на рабочей площадке (на шасси). Следовательно, когда робот находится на месте, его можно запрограммировать на самостоятельное движение.

5.

2. Мобильность робота

2. Мобильность роботаПодъемный ковш имеет опорную раму, которая перемещается при поднятой платформе. Робот не является полностью автономным: для обеспечения контроля (высоты, перемещения и т. д.) необходим квалифицированный рабочий.

В контексте данного исследования ковш для подъемника должен быть адаптирован таким образом, чтобы органы управления приводом располагались на шасси, а не в кабине. Следовательно, команды платформы должны быть перемещены на платформу; операция, которая повлечет за собой дополнительные расходы, которые не учитываются в проведенном анализе затрат далее в статье.

5.3. Переработка запасов

Запас кирпича и цемента (заранее замешанного) размещается на передвижной платформе.

Для выбранного подвесного ковша максимальная грузоподъемность платформы составляет 950 кг, а грузоподъемность блока, состоящего из укладочной головки и конвейерной системы, – 100 кг. Таким образом, запас может содержать более 45 обычных блоков по 17 кг. Таким образом, промежуточный склад, состоящий из 45 блоков в каждом, может быть заранее установлен на месте и перемещен на мобильную платформу с помощью вилочного погрузчика.Последний имеет максимальную грузоподъемность 900 кг.

Таким образом, промежуточный склад, состоящий из 45 блоков в каждом, может быть заранее установлен на месте и перемещен на мобильную платформу с помощью вилочного погрузчика.Последний имеет максимальную грузоподъемность 900 кг.

На рабочей платформе также будет монтироваться малая бетономешалка, предназначенная для автономной работы (с помощью насоса).

5.4. Система транспортировки кирпичей

Мы обнаружили, что конвейерная система является удобным решением для доставки кирпичей к головке укладчика.

5.4.1. Манипулятор-манипулятор

Манипулятор-манипулятор предназначен для перемещения строительных материалов (кирпич, гипсокартон…) на конвейерную систему (рис. 9).

5.4.2. Робот-укладчик

Основная задача при проектировании заключалась в том, чтобы представить систему, которая могла бы плавно перемещать большие и тяжелые агломерированные блоки. Системе требуются устройства, способные вмещать, перемещать и размещать в среднем 20-килограммовые блоки.

Например, зажим, закрывающий блок, который скользит по вертикальной оси, идеально подходит для опускания блока ДСП, но на этапе кладки он столкнется со многими проблемами. Действительно, концы зажима оказались бы зажатыми между блоком и встроенной стеной.Кроме того, цемент может схватиться и затвердеть на зажиме, что существенно снизит точность укладки. Это решение, казавшееся на первый взгляд простым и удобным, порождает сложные проблемы.

Предлагаемая головка для укладки кирпича показана на рисунке 10, а последующий процесс описан на рисунке 11. В следующем разделе мы сначала представляем функционирование и моделирование системы (размещение блоков (начало)). После этого представляем систему, которая перемещает блоки вниз и размещает их для спуска (спуска).

Рисунок 10. Увеличение головы каменщика.

Рисунок 11. Процесс кладки кирпича.

6. Система Onset

6.1. Функционирование

Начальная система предназначена для размещения блоков таким образом, чтобы они были должным образом установлены для спуска, обеспечивая при этом ряд требований (таблица 2). Размещение нового блока должно быть возможным, как только предыдущий эвакуируется из рабочей зоны. Система начала включает три этапа:

Размещение нового блока должно быть возможным, как только предыдущий эвакуируется из рабочей зоны. Система начала включает три этапа:

| • | Размещение и позиционирование блока. | ||||

| • | Начало спуска. | ||||

| • | A Вернитесь в исходное положение. | ||||

Опубликовано в Интернете:

08 августа 2017 Таблица 2. Особые требования к системе наступления Так как кладочная головка предназначена для работы на строительных площадках, особое внимание следует уделить тому, чтобы не использовать компоненты, слишком чувствительные к воде, пыли или гравию (мы ограничиваем количество приводов и электронных датчиков в пользу простого механизма). и пружины).

и пружины).

Предлагаемое решение для начальной системы состоит из двух металлических полос шириной несколько сантиметров и длиной около пятидесяти сантиметров, поддерживающих шлакоблок с двух сторон. Фаза размещения блоков завершается, когда блок сходит с конвейера и доставляет блоки к укладочной головке. Датчик остановки установлен, чтобы блоки не выдвигались слишком далеко. Этот датчик остановки также определяет положение блока при начале спуска.

На рис. 12(а) представлено моделирование фазы аккомодации, когда блок расположен и готов к опусканию.На рис. 12(b) показан следующий шаг: спуск блока активируется при вращении держателя блока.

Рис. 12. (а) Блок готов к спуску и (б) Спуск блока.

Показана только одна сторона, так как система симметрична. Кадр 0 и блок 1 остаются неподвижными до тех пор, пока блок B не достигнет положения остановки. После достижения начинается фаза укладки. В кинематической схеме, показанной на рисунке 13, скользящий шарнир не является постоянным и состоит из оси 2 (приводы поступательного движения) и отверстия в заготовке 1 (рисунок 14). Таким образом, когда ось 2 полностью удалена из канала ствола, часть 1 свободно вращается вокруг оси и опускает блок. Последний может быть получен системой спуска.

Таким образом, когда ось 2 полностью удалена из канала ствола, часть 1 свободно вращается вокруг оси и опускает блок. Последний может быть получен системой спуска.

Рис. 13. Кинетическая схема фазы аккомодации.

Рис. 14. Кинетическая схема фазы спуска.

Как только блок начинает опускаться и больше не находится в рабочей зоне, мы входим в положение фазы «повторной инициализации». Это положение стало возможным благодаря наличию двух пружин, обозначенных красными кружками на рисунке 14.

Пружина кручения размещена на шарнирном валу в соединении с блоком 1 и станиной 0. Такое моделирование помогает привести блок 1 в исходное положение после спуска блока. Жесткость пружины должна быть достаточно низкой, чтобы можно было опустить блок (20 кг), но достаточно высокой, чтобы весь блок 1 (<1 кг) оказался на своем месте.

Пружина сжатия расположена между валом 2 и рамой 0. Эта пружина подводит ось 2 к отверстию, чтобы система выдержала вес нового блока.

Эта система была выбрана по двум основным причинам:

| • | Ее работа относительно проста и требует небольшого количества устройств (поэтому это экономичное решение). | ||||

| • | Обычно требуется два датчика останова и один привод. | ||||

Первый датчик остановки используется для обнаружения наличия блокировки в системе. При значении 1 блок находится на месте. После этого можно запускать привод.Последнее позволяет вынуть ось 2 из канала ствола и тем самым опустить блок. Как только блок опускается, система возвращается в исходное положение благодаря двум пружинам.

Выбор пал на установку второго упорного датчика, определяющего наличие оси 2 в канале ствола. Когда ось 2 обнаружена, система готова принять новый блок в системе спуска. Этот второй датчик не является обязательным: можно использовать таймер для фиксации времени повторной инициализации. Однако такое устройство не может учитывать такие события, как блокировки или узкие места.Соответственно, второй датчик используется для физического подтверждения, уведомляющего, была ли система успешно повторно инициализирована.

7. Система опускания и укладки

7.1. Функционирование

На рис. 15 представлена система, расположенная под начальной системой, которая отвечает за прием блоков и их перемещение вниз для возведения стены. Система должна иметь возможность отпускать блоки, не перемещая их и, по возможности, без контакта с раствором, помещенным между блоком и уже построенной стеной.Наконец, ожидается, что эта система будет без проблем строиться с углами 90 °.

Рисунок 15. Моделирование системы опускания.

Система состоит из ролика с обеих сторон блока, как показано на рис. 16. Ролики соединены с пружинами и оказывают значительное давление на блок, что создает удерживающее трение. Ролики перемещаются по блоку и имеют особое преимущество, заключающееся в размещении блока непосредственно на уже построенной стене без какого-либо контакта с уплотнением.

Рис. 16. Роликовая система, используемая для удержания блока во время его опускания.

После того, как блок установлен на стене, он все еще натянут роликами, поэтому укладочная головка будет подниматься с несколько меньшей скоростью спуска, чем скорость блока. Это не только позволяет очистить роликовый блок, но и толкает размещенный блок. Кроме того, голова должна быть настроена, прежде чем запрашивать новый блок. Таким образом, в этой фазе используется существующее движение, и это не означает потери в овертайме.

Это не только позволяет очистить роликовый блок, но и толкает размещенный блок. Кроме того, голова должна быть настроена, прежде чем запрашивать новый блок. Таким образом, в этой фазе используется существующее движение, и это не означает потери в овертайме.

Цель состоит в том, чтобы достичь общей касательной силы, по крайней мере, эквивалентной массе блока, чтобы предотвратить проскальзывание. Эта сила напрямую зависит от нормальной силы и от коэффициента трения, который мы стремимся максимизировать. Нормальная сила зависит исключительно от ΔL и жесткости пружин.

Наконец, если мы суммируем длины, общая ширина системы связана с длиной пружин, углом α и толщиной блока.

На практике есть две пары роликов (один над другим), которые получают блок одновременно с получением нового.Кроме того, поскольку блок связан с двумя рядами роликов, это обеспечивает горизонтальность блока при спуске.

Вкратце, при проектировании такой системы возникают две основные трудности:

| • | Ролики могут перемещаться вбок на небольшое расстояние, в то время как подключенный двигатель приводит их в движение к раме. | ||||

| • | Ролики с каждой стороны блока имеют разные направления вращения. Таким образом, лучше иметь только один двигатель (для экономии средств) и быть уверенным, что движения роликов синхронизированы. | ||||

Предлагаемое решение первой проблемы заключается в размещении на каждом валу ролика шкива, на котором установлен гибкий приводной ремень. Ремень будет приводиться в движение шарнирным соединением с рамой дерева.

Предлагаемое решение второй проблемы заключается в использовании конических шестерен. Последние установлены на валу, приводящем в движение два других вала, которые могут поворачиваться относительно рамы. Наконец, предлагается использовать пару цилиндрических зубчатых колес для снижения скорости вращения на уровне роликов.

На рис. 17 показана схема работы системы опускания. Выбранный двигатель представляет собой червячный редуктор с низким выходом; причина такого выбора в том, что система должна быть необратимой, иначе даже в случае аварийной остановки блок может провернуть ролики и упасть на место (в целях безопасности).

Рис. 17. Схема работы системы опускания.

7.2. Моделирование и реализация

Неочевидная на первый взгляд проблема – установка вала роликов.Эти ролики не только вращаются ремнями, но и совершают прямолинейное движение во время сжатия пружин. Это движение стало возможным благодаря наличию частей в виде параллелепипедов, которые можно идентифицировать на рисунке 17. Эти части приводят во вращение ролики и находятся в скользящем соединении с рамой. Изогнутая пластина образует это скользящее соединение. Пружины в свою очередь располагаются между корпусом и деталями параллелепипеда.

Ремень, надетый на два ролика, не является приводным ремнем.Скорее, он помогает направлять блоки между двумя ступенями роликов и служит для увеличения коэффициента трения между блоком и роликами. Действительно, коэффициент трения между блоком и валком обратно пропорционален минимальной силе, необходимой для поддержания блока.

7.1.1. Валы роликов

Две прокладки, расположенные внутри отверстий параллелепипедных стержней, направляют оси роликов. Шкив расположен на валу так, чтобы вмещать ремень. Вал ролика состоит из двух рифленых частей: чтобы не обрабатывать слишком большие цилиндры на этапе токарной обработки металла, мы просто сверлим комнату и вставляем в нее ось.Поскольку передаваемый здесь крутящий момент составляет 20 Нм, обруч является достаточным решением для экономии материала и механической обработки.

Шкив расположен на валу так, чтобы вмещать ремень. Вал ролика состоит из двух рифленых частей: чтобы не обрабатывать слишком большие цилиндры на этапе токарной обработки металла, мы просто сверлим комнату и вставляем в нее ось.Поскольку передаваемый здесь крутящий момент составляет 20 Нм, обруч является достаточным решением для экономии материала и механической обработки.

7.1.2. Прямоугольные детали

Рельсы, изготовленные из гнутой пластины, привинченной к раме, направляют детали, на которых установлены оси роликов. Глухое отверстие, которое не проходит через всю деталь, предусмотрено для того, чтобы оставить место для размещения пружины, удерживающей блок. Для соединения верхней и нижней направляющих каждой части параллелепипеда предусмотрены усиления.

7.1.3. Поперечная ось

Поперечная ось соответствует оси 2 на схеме. Он направлен на обеспечение одновременного движения роликов с каждой стороны блока. Как мы уже видели, две конические шестерни, расположенные над этой осью, двигают ролики с одинаковой скоростью в двух различных направлениях. Более того, поскольку две шестерни установлены напротив друг друга, осевые силы компенсируются. Использование пары цилиндрических шестерен снижает скорость двигателя в четыре раза. В частности, он может развивать скорость под нагрузкой 40 ТР/мин при крутящем моменте 5 Нм.

Более того, поскольку две шестерни установлены напротив друг друга, осевые силы компенсируются. Использование пары цилиндрических шестерен снижает скорость двигателя в четыре раза. В частности, он может развивать скорость под нагрузкой 40 ТР/мин при крутящем моменте 5 Нм.

Поскольку отношение крутящего момента конических шестерен к крутящему моменту ведущих шкивов равно 1, скорость спуска блока составляет 4,2 см/с.

Для пары 20 Н.м мы бы предпочли более высокую скорость под нагрузкой, однако, поскольку эта скорость очень близка к первоначально запланированной скорости 5 см/с, мы принимаем текущий экономичный прототип.

7.1.4. Месторождение цемента

Ректифицированные блоки были выбраны главным образом потому, что допуски, связанные с их размерами, намного ниже, чем у обычных блоков.Еще одним преимуществом, связанным с использованием ректифицированных блоков, является то, что тонкий слой герметика может заменить традиционное цементное вяжущее. Поэтому масса вяжущего для транспортировки невелика. Кроме того, уплотнение может легко сцепляться с бетоном, что позволяет при желании наносить уплотнение непосредственно под блок. Вместо использования шарнирного рычага, который удаляет уплотнение, мы решили использовать движение блока в конвейере для удаления уплотнения; эта операция обеспечивает значительную экономию на датчике и приводе.

Кроме того, уплотнение может легко сцепляться с бетоном, что позволяет при желании наносить уплотнение непосредственно под блок. Вместо использования шарнирного рычага, который удаляет уплотнение, мы решили использовать движение блока в конвейере для удаления уплотнения; эта операция обеспечивает значительную экономию на датчике и приводе.

Как обсуждалось ранее, конвейер доставляет блок в начальную систему. Однако в процессе доставки блок перемещается по ролику, погруженному в резервуар с уплотнением. Таким образом, нижняя сторона блока (соприкасающаяся с роликом) будет закрыта уплотнением, как показано на рис. 18. Ролик не такой большой, как блок, поэтому края блоков не будут пропитаны уплотнением, что в противном случае препятствовало бы функционированию системы начала.

Рис. 18.Погружение блока с использованием емкости с уплотнением.

Корпус изготовлен из фальцованных листов, на которых закреплены различные системы, описанные выше. Листовой металл используется для минимизации массы.

Для вертикальной вязки блоков уплотнение наносится через трубу, соединенную с укладочной головкой, как показано на рис. 11. Рисунок 6 –7) был проведен анализ времени строительства для различных типов аэродинамических ковшей.Эти различные воздушные ковши характеризуются различной рабочей высотой, поэтому их можно адаптировать к различным проектам.

Анализ времени строительства был проведен на четырех имеющихся в продаже автовышках:

| • | ID №1 (рабочая высота: 34 м). | ||||

| • | ID №2 (рабочая высота: 15,30 м). | ||||

| • | ID №3 (рабочая высота: 12 м). | ||||

| • | ID №4 (рабочая высота: 6.35 м). | ||||