Класс прочности бетона по прочности на сжатие в мпа таблица: Прочность бетона в мпа таблица

Класс бетона по прочности на сжатие: от чего зависит

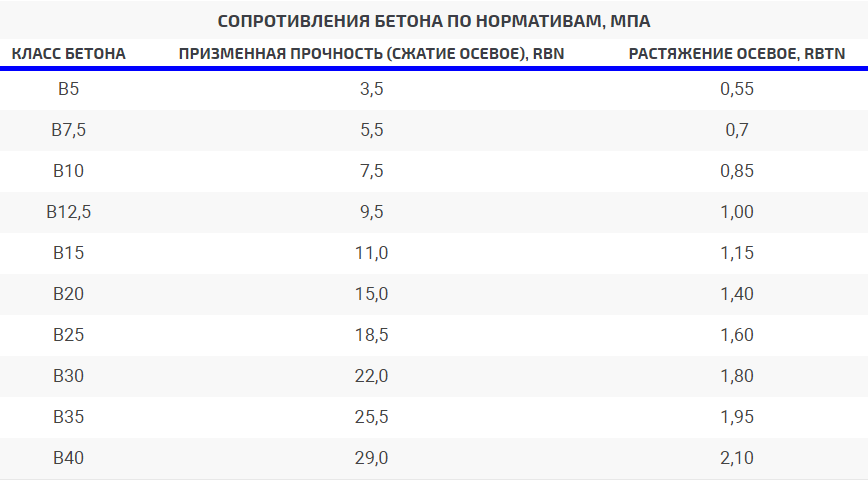

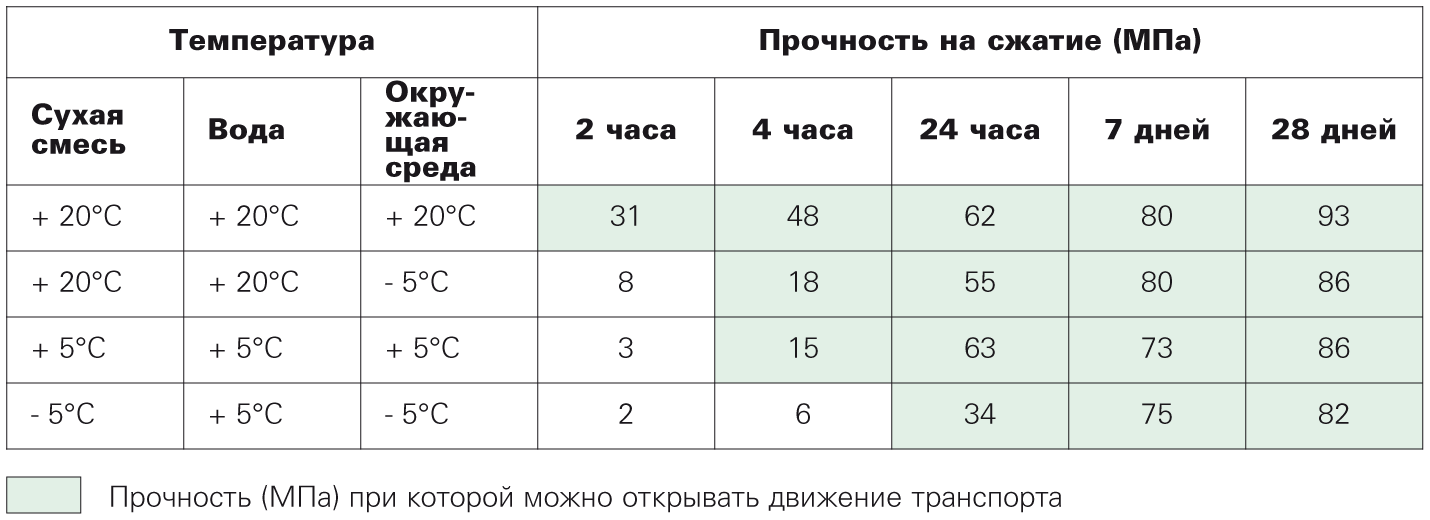

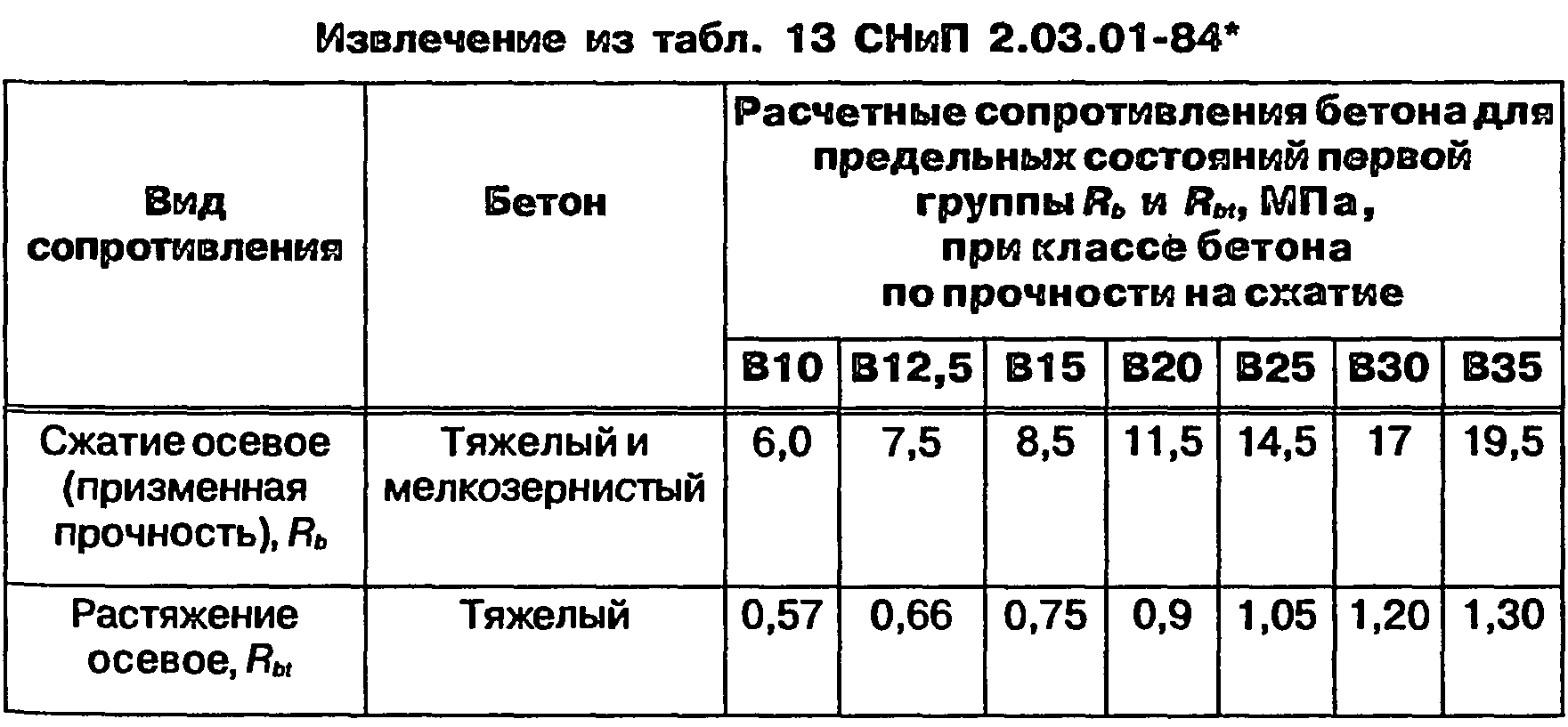

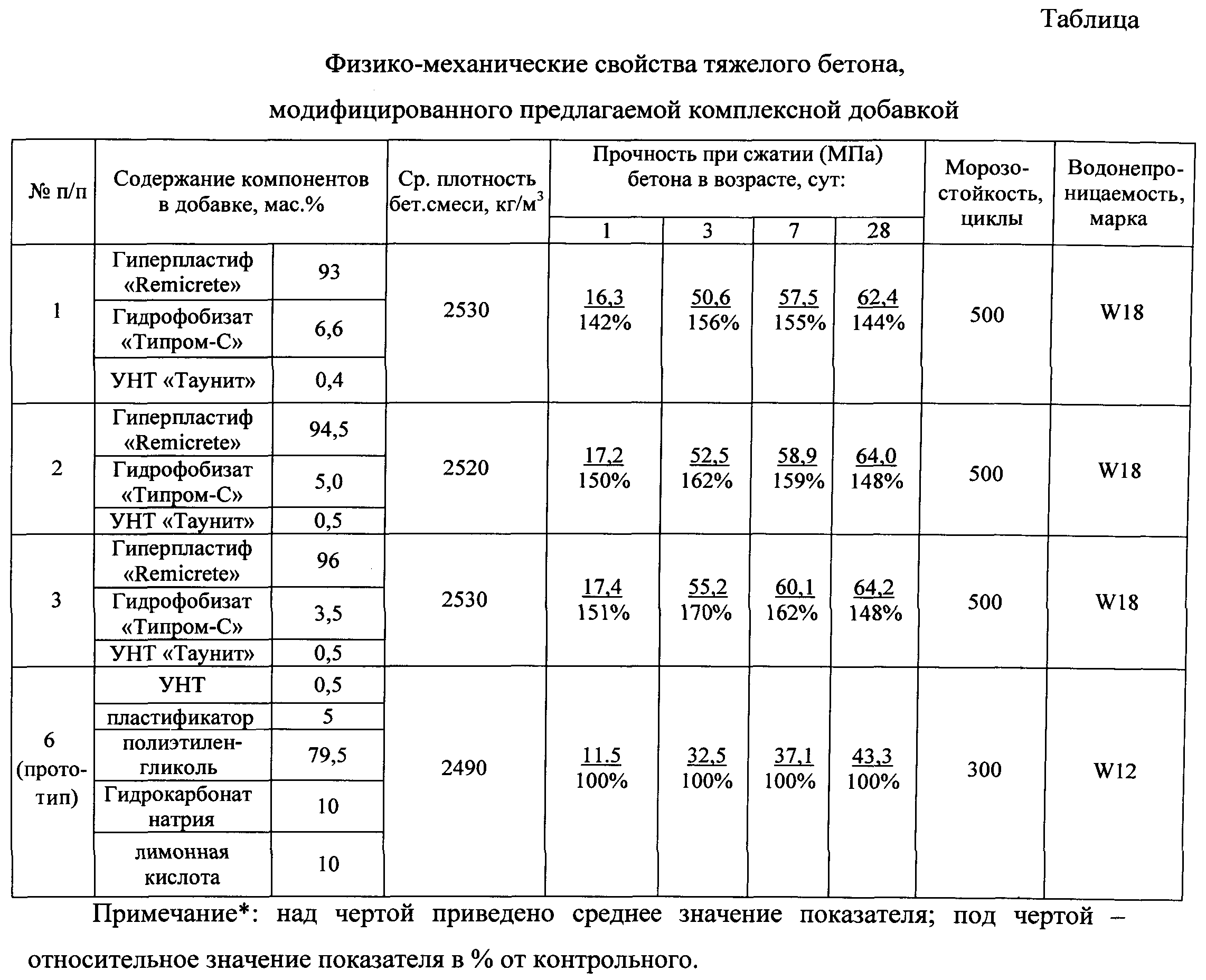

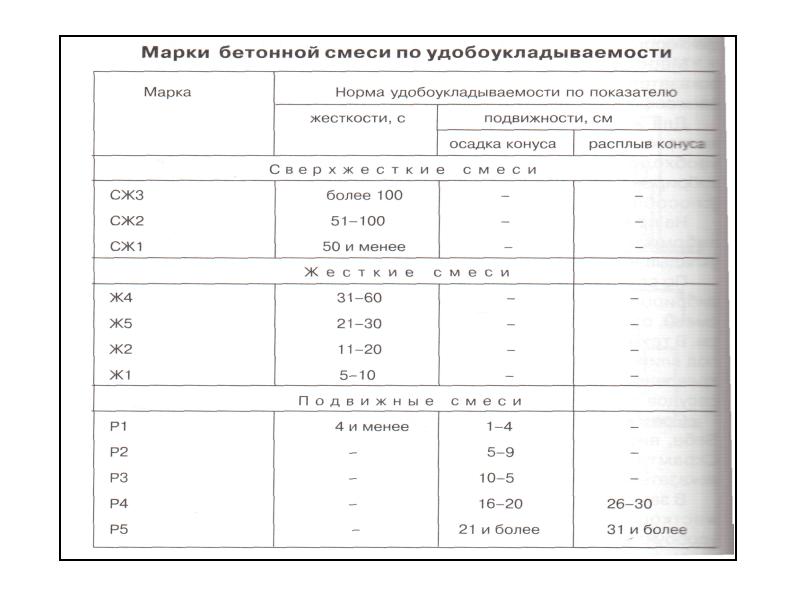

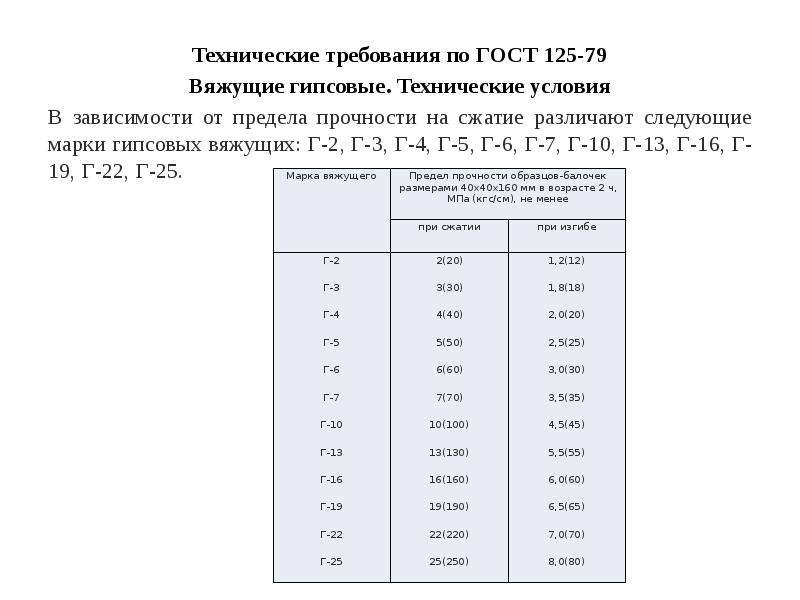

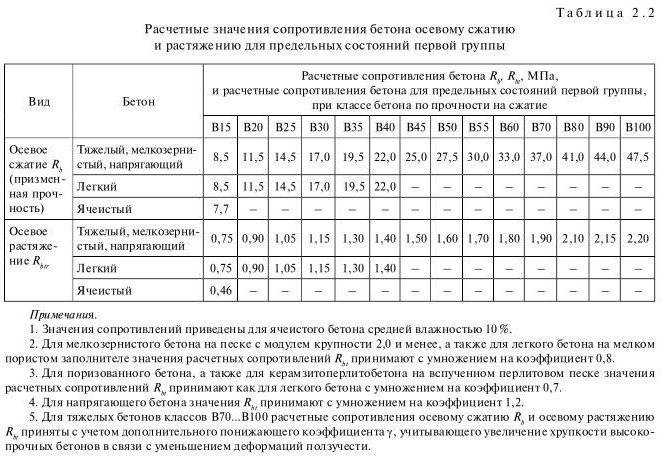

Спецификация строительных материалов позволяет точнее определить их предназначение. Класс бетона по прочности на сжатие обозначается литерой «М». Для этого материала она измеряется силой давления на него и просчитывается в МПа (Мегапаскалях). Для удобства технологов и строителей-практиков была разработана таблица, структурировавшая данные про прочность бетона на осевое сжатие и на растяжение. Учитываются и его морозостойкость и водонепроницаемость. Такая стандартизация улучшает качество стройматериала и делает конструкции более безопасными.

Существует также классификация по морозостойкости и водонепроницаемости. Так шифровка «бетон f100» обозначает, что его структура переносит мороз -100 градусов без колебаний агрегатного состояния.

Показатель на сжатие

В основе материаловедения лежат химические и физические процессы, происходящие с веществами под воздействием механического давления и смены температур. Такой показатель как предел прочности бетона на сжатие считается граничным, при нем происходит адгезия вещества. Под последней понимают взаимное проникновение компонентов бетона и поверхности, на которую его укладывают.

Такой показатель как предел прочности бетона на сжатие считается граничным, при нем происходит адгезия вещества. Под последней понимают взаимное проникновение компонентов бетона и поверхности, на которую его укладывают.

От чего зависит?

Влияние на этот показатель оказывают следующие факторы:

Соблюдение этапности приготовления материала и пропорций составляющих скажется на его свойствах.- Качество составляющих — щебня, песка, цемента.

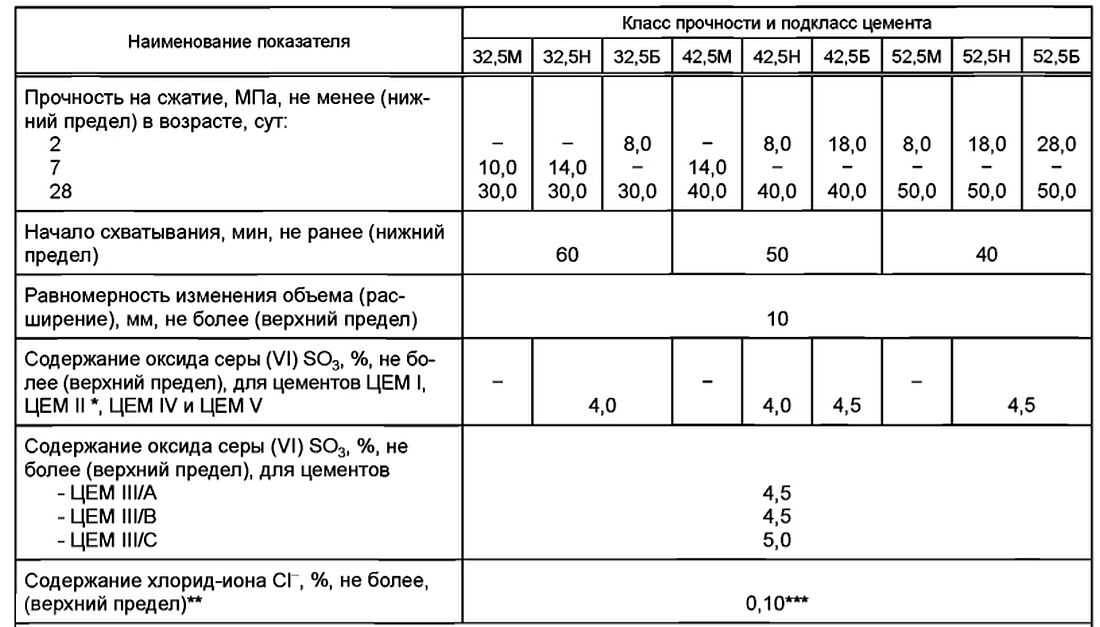

- Количество одного из компонентов. Здесь учитывают преимущественно цемент. Чем выше его марка, тем прочнее бетон.

- Условия окружающей среды при приготовлении смеси — негативно влияют на нее низкие температуры.

- Рецептура и последовательность приготовления — нужно строго придерживаться технологий.

- Условия эксплуатации — важно, как хранится материал.

Простейшим способом определить прочность в условиях лаборатории есть метод, который называют кубиковым — помещение под пресс «подопытных» бетонных кубов. Доля вероятности разрушения кубиковой конструкции в экспериментах составляет не более 5 случаев на 100 образцов, которые подлежат испытанию. В то же время, призменная упругость позволяет определить характеристики эксплуатации смеси, которая в будущем превратится в бетон.

Доля вероятности разрушения кубиковой конструкции в экспериментах составляет не более 5 случаев на 100 образцов, которые подлежат испытанию. В то же время, призменная упругость позволяет определить характеристики эксплуатации смеси, которая в будущем превратится в бетон.

Прочность на растяжение

Полученный показатель позволит узнать, насколько сильно внешняя среда будет влиять на растрескивание готового материала.Ее измерение производится редко, показатель вычисляется косвенно, и при проектных работах обычно не берется во внимание. Но прочность на растяжение влияет на способность материала сопротивляться растрескиванию под действием влажности, колебания температур. Обычно прочность бетона на сжатие в 10—15 раз больше, нежели при растяжении. Повышают ее смена соотношения цемента и воды в бетонных смесях, использование определенного типа щебня.

Необходимость принимать показатели во внимание

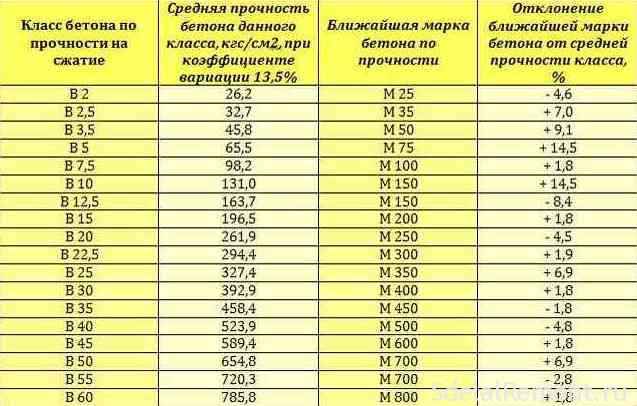

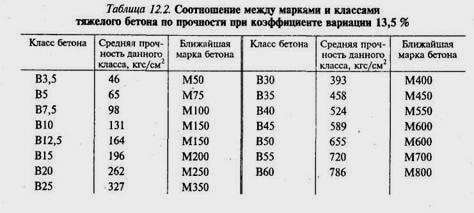

Марка бетона по прочности обязательно учитывается в строительном деле, поскольку от нее зависит крепость несущих конструкций здания. Она отображает предел на сжатие с максимально допустимым отклонением 13,5%. Прочность в целом определяется исходя из качественной подготовки смеси. Поэтому вместе с усредненным показателем учитывают равномерность распределения бетона по поверхности.

Она отображает предел на сжатие с максимально допустимым отклонением 13,5%. Прочность в целом определяется исходя из качественной подготовки смеси. Поэтому вместе с усредненным показателем учитывают равномерность распределения бетона по поверхности.

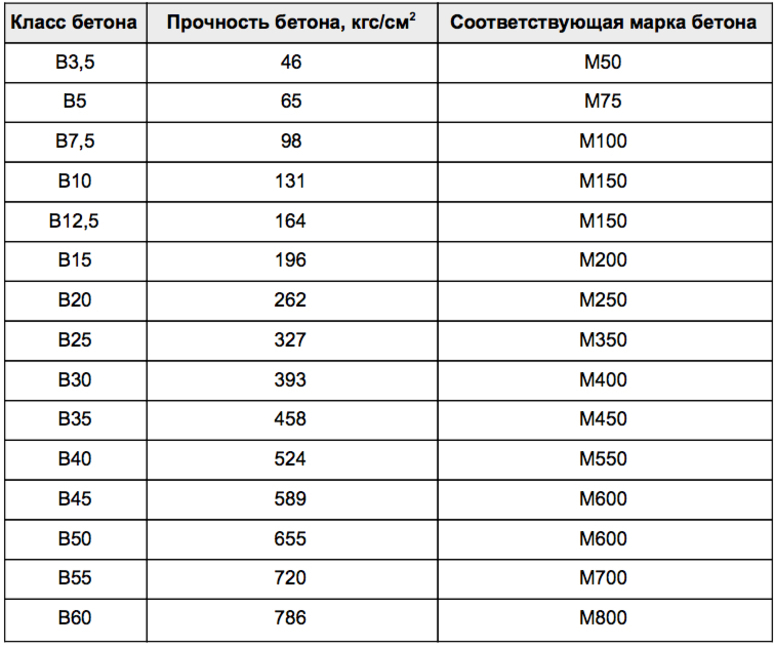

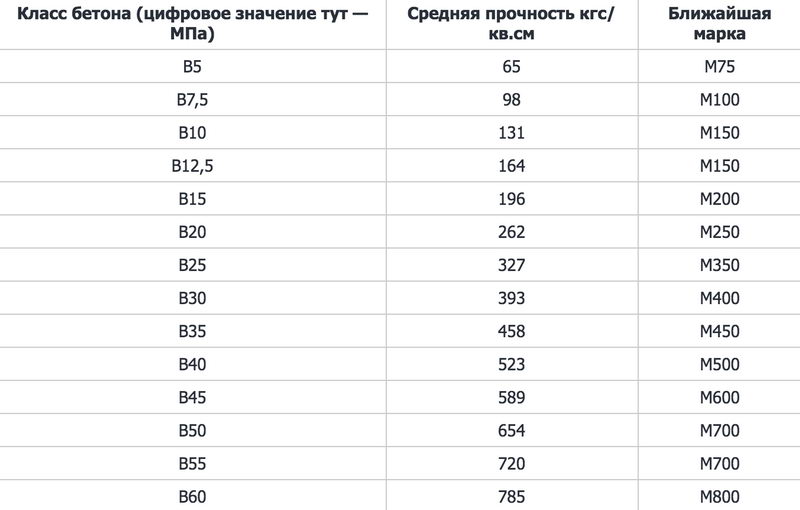

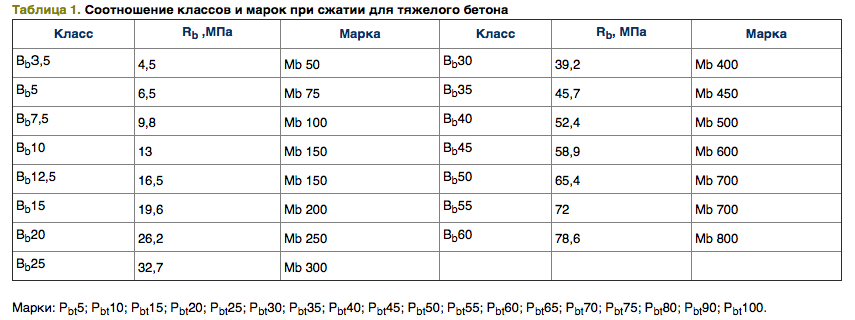

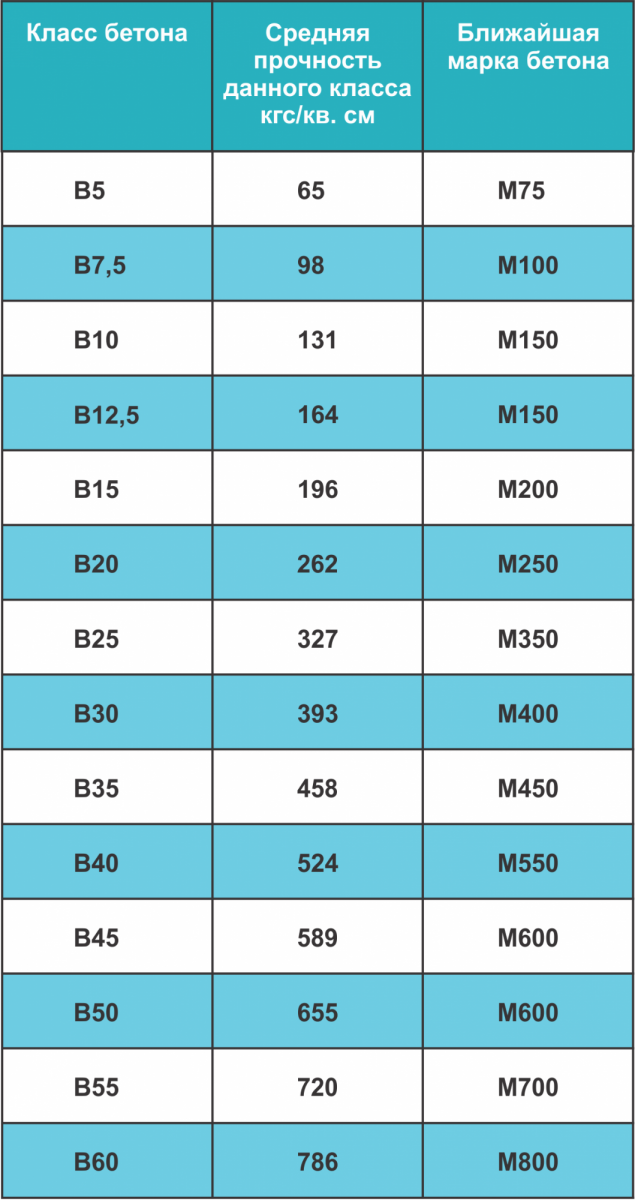

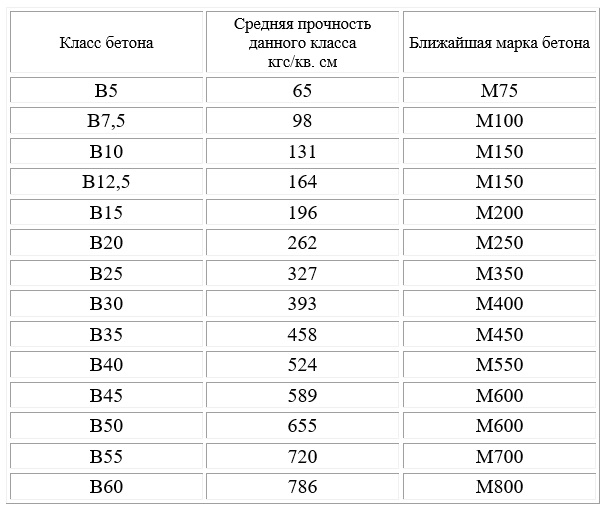

Соотношение класса и марки

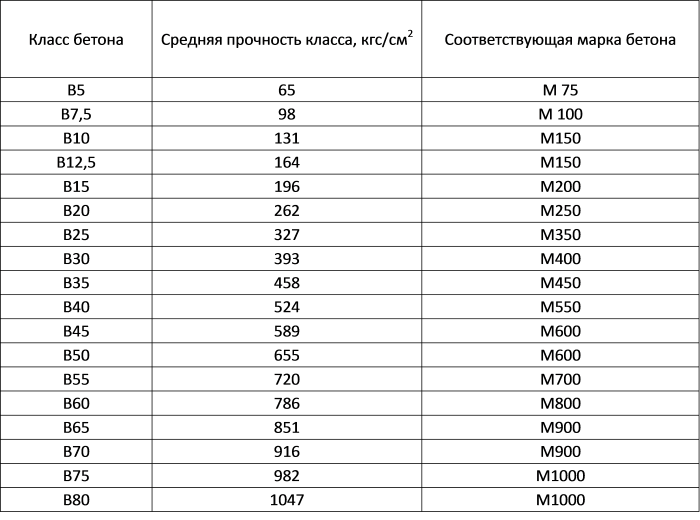

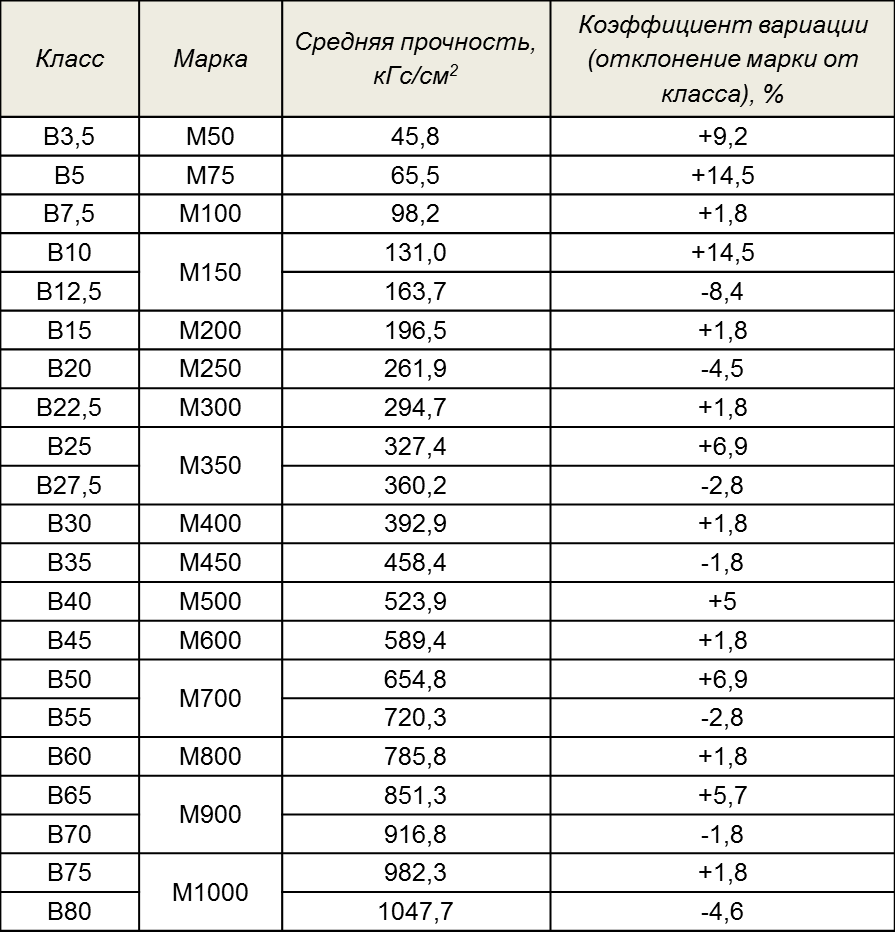

Предельно возможное растяжение материала при изгибе тоже имеет значение при его классификации.Классификация делает проще и надежнее выбор материалов для того или иного вида зданий. Класс бетона по прочности на осевое растяжение обозначают латинской «B». Для упрощения оперирования цифрами была создана специальная таблица, отображающая соответствие классов и марок. На ее основании можно определить, что класс В15 принадлежит к бетонной смеси среднего уровня жесткости, а B20 — высокого. Всего, согласно ГОСТу, их выделяют 18, но с усовершенствованием технологии изготовления бетонных конструкций количество подкатегорий увеличилось. Классовая характеристика определяется по процентному показателю каждого отдельно взятого свойства. Отдельно учитывается индекс Btb — это сочетание латинских букв, отображающее предел растяжения при характерном изгибе.

Отдельно учитывается индекс Btb — это сочетание латинских букв, отображающее предел растяжения при характерном изгибе.

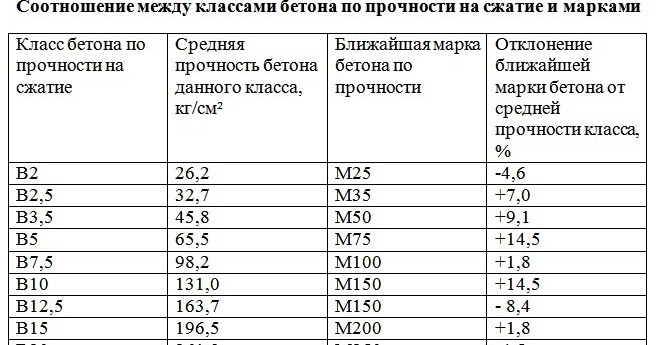

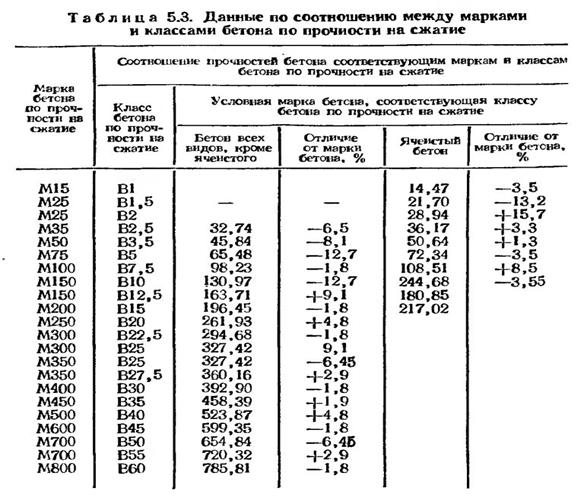

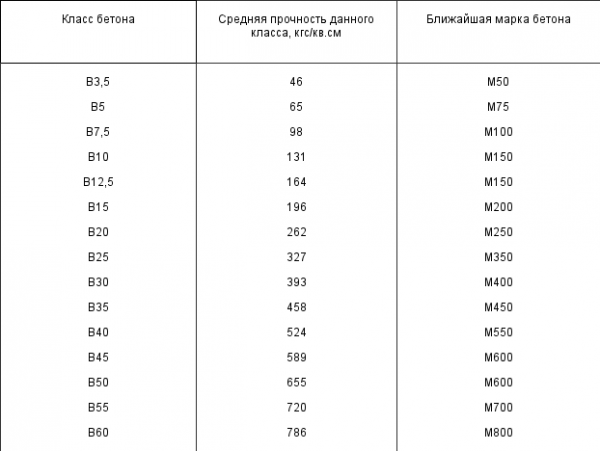

Соответствие маркировок приведено в таблице:

| Класс по прочности | Марка |

| В 0.35 | М 5 |

| В 0.75 | М 10 |

| В 1 | М 15 |

| В 1.5 | М 25 |

| В 2 | М 25 |

| В 2.5 | М 35 |

| В 3.5 | М 50 |

| В 5 | М 75 |

| В 7.5 | М 100 |

| В 10 | М 150 |

| В 12.5 | М 150 |

| В 15 | М 200 |

| В 20 | М 250 |

| В 22.5 | М 300 |

| В 25 | М 300 |

| В 25 | М 350 |

| В 27.5 | М 350 |

| В 30 | М 400 |

| В 35 | М 450 |

| В 40 | М 500 |

| В 45 | М 600 |

| В 50 | М 700 |

| В 55 | М 700 |

| В 60 | М 800 |

Марочная прочность

В архитектуре и строительстве выделяют такое понятие, как призменная прочность.

Она отображает отношение разрушающей осевой сжимающей силы образца-призмы стандартизированных размеров к площади его сечения, нормального к этой силе.

Марочная прочность бетона обозначается латинской литерой «М» и определяется по стандарту СЭВ1406—78. В рамках этой классификации бетонная смесь делится на тяжелую и мелкозернистую. Она позволяет определить, насколько качественно цементный камень соединяется с частичками заполнителей. О достоверности результатов свидетельствует монолитность образованных конструкций. Для упорядочивания этой классификации также разработана таблица. В ней подаются численные характеристики для расчета средних результатов образцов во время испытаний. Марочная иерархия является менее эффективной, чем классовая, и все реже используется в архитектурно-строительном деле.

Качество бетона и стандартизация правил контроля его прочности

С. А. ПОДМАЗОВА, канд. техн. наук; Н.Н. КУПРИЯНОВ, канд. техн. наук; Б.А. КРЫЛОВ, доктор техн. наук; А.И. САГАЙДАК, канд. техн. наук Научно-исследовательский, проектно-конструкторский и технологический институт бетона и железобетона (НИИЖБ).

А. ПОДМАЗОВА, канд. техн. наук; Н.Н. КУПРИЯНОВ, канд. техн. наук; Б.А. КРЫЛОВ, доктор техн. наук; А.И. САГАЙДАК, канд. техн. наук Научно-исследовательский, проектно-конструкторский и технологический институт бетона и железобетона (НИИЖБ).

Рассматривается фактор комплексного подхода к изготовлению бетона. Только при соблюдении всех составляющих процесса, начиная с процедур контроля прочности бетона и заканчивая соблюдением правил ухода за ним в готовой конструкции, можно рассчитывать на обеспечение надлежащего качества железобетонных изделий.

В течение последних 10–15 лет в Москве и других регионах России бурно развивается монолитное строительство. Проверка поставляемых на строительный объекты бетонных смесей, контроль прочности бетона в монолитных конструкциях, анализ имеющихся дефектов в них указывают на серьезные проблемы с обеспечением качества в монолитном строительстве. Нередко строительным организациям приходится тратить время и средства на усиление и/или ремонт возведенных конструкций.

Для строительства жилых, общественных зданий и объектов транспортной инфраструктуры из монолитного бетона изготавливаются и поставляются на строительные площадки готовые бетонные смеси. По оценке специалистов, ежегодный объем таких поставок в масштабе страны составляет порядка 40 млн м3.

В строительной практике бетонные смеси, в зависимости от требований проекта или условий договора, поставляются с заданной проектной прочностью (обычно назначаемой как класс бетона по прочности на сжатие) и дополнительно, в зависимости от назначения объекта, заданной маркой бетона по водонепроницаемости и маркой по морозостойкости. Все эти показатели должны контролироваться согласно процедурам, указанным в соответствующих стандартах.

В настоящей статье речь будет идти о влиянии систем контроля прочности на качество бетона монолитных и сборных железобетонных конструкций.

Соответствующая идеология контроля прочности, как и любого другого показателя качества, направлена на обеспечение стабильности заданного показателя в рамках допустимого статистического разброса.

В период централизованного управления экономикой одним из концептуальных требований государственной политики в области строительства была экономия материалов. Практически все научные результаты в строительных НИИ, включая диссертационные работы, должны были заканчиваться показателями достигаемой экономии при применении этого результата на практике — «внедрении», как тогда было принято говорить.

Одним из важнейших фондируемых, т. е. распределяемых централизованно, материалов был цемент. Экономия цемента была одной из главных целей при разработке новых и пересмотре старых стандартов. Поскольку прочность бетона зависит, главным образом, от водоцементного отношения и зависимого от этого показателя расхода цемента на единицу объема, то одной из задач стандартизации была разработка процедур, которые вели бы к снижению расхода цемента. Иными словами, стандарт должен был разрешать легально снижение прочности бетона в конструкции.

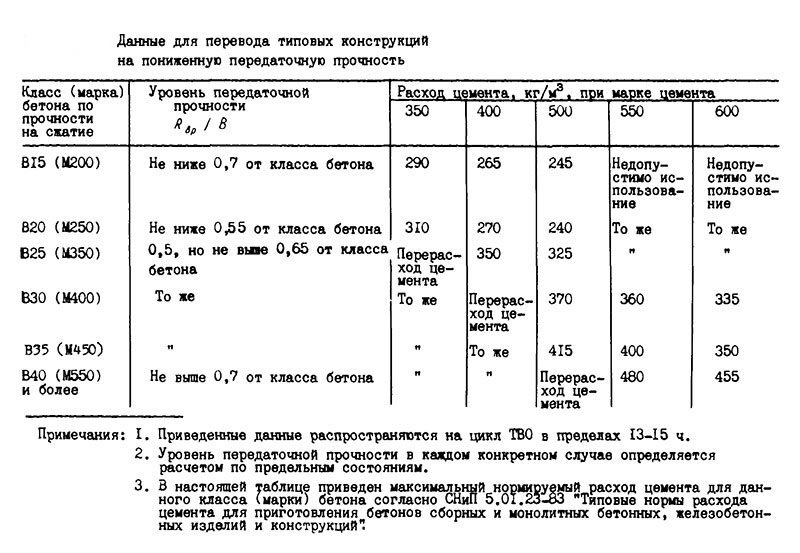

Во всех строительных нормах, вплоть до ГОСТ 26633, регламентировалась минимальная типовая норма расхода цемента, например для армированных железобетонных изделий — 220 кг/м3в нормальных условиях.

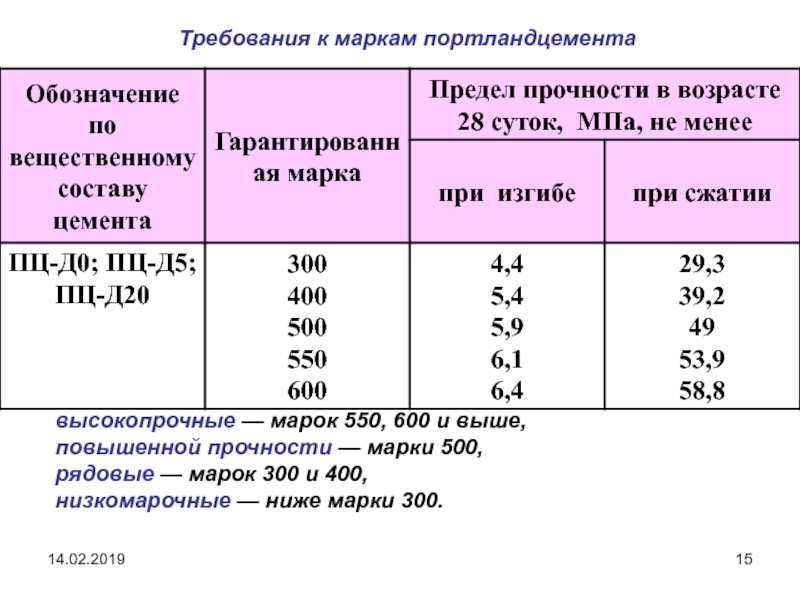

Следующий и действующий в настоящее время СНиП 82-02-95 «Федеральные (типовые) элементные нормы расхода цемента при изготовлении бетонных и железобетонных конструкций» был разработан с позиции упрощения назначения теоретического расхода цемента на 1 м³ бетона. Нормы расхода цемента были разработаны из условия приготовления бетонов на портландцементе марки 400 и его разновидностей с определёнными фракцией щебня и модулем крупности песка. При применении других составляющих бетонной смеси следует пользоваться различными поправочными коэффициентами.

Применение химических добавок рекомендуется этим СНиП не для всех бетонов, а только для бетонов, к которым предъявляются требования по морозостойкости и водонепроницаемости. Ограничения по минимальным классам бетона по прочности на сжатие для обеспечения морозостойкости и водонепроницаемости в этом документе отсутствуют. Однако следует отметить, что отсутствие требований по назначению минимальной прочности бетонов, эксплуатирующихся в средах с агрессивным воздействием на конструкции, например дорожные и гидротехнические сооружения (ГОСТ 26633 «Бетоны тяжёлые и мелкозернистые. Технические условия»), частично компенсировались требованиями по обязательному воздухововлечению и ограничению максимального значения водоцементного отношения.

Ограничения по минимальным классам бетона по прочности на сжатие для обеспечения морозостойкости и водонепроницаемости в этом документе отсутствуют. Однако следует отметить, что отсутствие требований по назначению минимальной прочности бетонов, эксплуатирующихся в средах с агрессивным воздействием на конструкции, например дорожные и гидротехнические сооружения (ГОСТ 26633 «Бетоны тяжёлые и мелкозернистые. Технические условия»), частично компенсировались требованиями по обязательному воздухововлечению и ограничению максимального значения водоцементного отношения.

Сравнивая нормы расхода цемента, можно сказать, что за 30 лет рекомендуемые расходы цемента снизились в среднем на 1 7–20% для бетонов всех классов по прочности, морозостойкости и водонепроницаемости при фактически таком же качестве самого цемента.

Стандарт «Бетоны. Правила контроля прочности» насчитывает уже несколько десятилетий своей истории. Так, разработанный в 1972 г. стандарт устанавливал методы контроля прочности и однородности на заводах по производству готовых бетонных смесей и комбинатах по изготовлению сборных железобетонных конструкций.

Оценка прочности бетона должна выполняться сопоставлением фактической средней прочности контрольных образцов бетона в партии с требуемой средней прочностью. Прочность бетона в партии признается отвечающей требуемой, если фактическая средняя прочность бетона в партии не менее требуемой средней партионной прочности. Требуемая прочность бетона определялась как величина, устанавливаемая лабораторией БСУ в процентах от нормируемой прочности с учетом фактической однородности бетона.

В ГОСТе 1980 г. в разделе «Правила приемки бетона по прочности» был сохранен такой же подход к контролю прочности бетона. Но при высокой однородности показателей прочности бетона уже требовалось назначать более низкую прочность, которая была равна или несколько выше требуемой прочности. Например, если за анализируемый предшествующий период на заводе был получен коэффициент вариации прочности Vn=7%, то было достаточно при проектной марке бетона М400, выпускаемой в данный момент (контролируемый период), обеспечить прочность, равную 340 кгс/см2.

В 1980-х годах нормирование бетона по прочности перешло от марок к классам.

В редакции ГОСТ 18105 1986 г. уже указаны классы бетона по прочности и принято, что показатели, которые близки к значению класса, считаются принадлежащими к этому классу. Так, марка бетона М400 примерно соответствует классу бетона В30 (средняя прочность класса 393 кгс/см2 при Vn=13,5%).

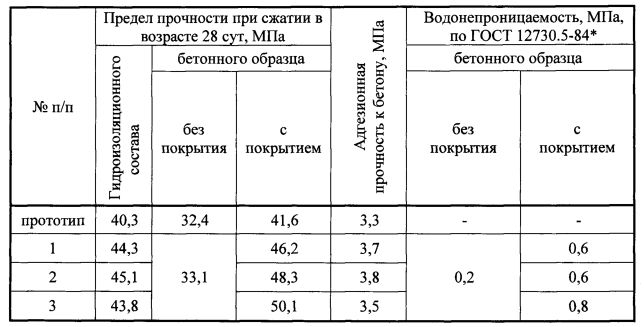

В соответствии с требованиями ГОСТ 18105–86, при получении коэффициента вариации прочности за анализируемый (т. е. предшествующий) период производства бетона, например 7%, требуемая средняя прочность класса бетона ВЗО в контролируемый (т. е. текущий) период должна быть равна 32,4 МПа.

Для того чтобы в следующий контролируемый период выпускать бетон с пониженной требуемой прочностью 32,4 МПа, следует разработать состав бетона с обеспечением среднего уровня его прочности, который должен быть выше требуемой всего на 4%. При этом результат по прочности подобранного состава бетона станет известен разработчику лишь через 28 суток.

Указанные 4% — это разрешённая поправка на предполагаемый разброс прочности бетона в серии и/или на возможную ошибку при дозировании составляющих бетонной смеси. Иными словами, стандарт разрешал разрабатывать составы бетона практически на минимально допустимое значение прочности.

Требуемая прочность, согласно этому стандарту, равна минимально допустимому значению фактической прочности бетона в партии, которая вычисляется на основании показателей однородности, полученных на предыдущем этапе процесса производства. Чем выше однородность показателей прочности бетона, тем ближе может быть средняя фактическая (т. е. требуемая) прочность к значению класса. И с такими значениями прочности поставку бетона на объекты строительства стандарт разрешает.

В 2008 г. была подготовлена новая редакция стандарта ГОСТ 18105, где требования к назначению фактической прочности класса не изменились.

Как может влиять на качество бетона монолитных конструкций разрешаемое прежним и только что утверждённым стандартом «вылизывание» всех возможных прочностных запасов бетона на стадии его приготовления? Основное положение ГОСТ 1972 г.

На предприятии с недостаточно налаженной технологией производства всегда присутствует соблазн указать пониженный коэффициент вариации по результатам заводского контроля прочности, с тем, чтобы подогнать полученную прочность под необходимый класс, согласно требованию заказчика на поставку бетона, при его пониженной фактической и средней прочности. Различные бетоносмесительные узлы могут поставлять на один и тот же объект бетонную смесь, спроектированную на получение прочности в готовой конструкции от 32,1 до 42,9 МПа, и этот бетон будет одного и того же класса по прочности.

Различные бетоносмесительные узлы могут поставлять на один и тот же объект бетонную смесь, спроектированную на получение прочности в готовой конструкции от 32,1 до 42,9 МПа, и этот бетон будет одного и того же класса по прочности.

Иными словами, при поставке бетонной смеси от нескольких заводов-изготовителей на объект (а это широко распространённая ситуация), величина средней прочности бетона одного и того же класса может существенно различаться. Укладка бетона одного заказанного класса, но с различной средней прочностью приведёт к увеличению разброса прочности бетона в готовой конструкции. Может даже получиться, что проектный класс бетона будет не обеспечен. В реальной практике ощутимые разбросы по прочности в пределах готовой конструкции являются массовым явлением.

Представим, что на объект поставили бетон с одинаковой заводской прочностью 31,2 МПа, что соответствует классу ВЗО при коэффициенте вариации 7%. Бетон уложен в опалубку, укрыт, выдержан в соответствии с правилами производства работ и через 28 суток, будучи проверен не-разрушающими методами, показывает прочность- как раз те самые 31,2 МПа, что были заданы на заводе. Согласно п. 7.4 того же ГОСТ 18105, для того чтобы определить условный класс, эту величину необходимо умножить на 0,8, следовательно, в конструкции условный класс бетона по прочности на сжатие будет равен не ВЗО, а В25, т. е. ниже проектного. Таким образом, минимизация требований по прочности приводит при определённых условиях к необеспечению проектного класса бетона в конструкции.

Согласно п. 7.4 того же ГОСТ 18105, для того чтобы определить условный класс, эту величину необходимо умножить на 0,8, следовательно, в конструкции условный класс бетона по прочности на сжатие будет равен не ВЗО, а В25, т. е. ниже проектного. Таким образом, минимизация требований по прочности приводит при определённых условиях к необеспечению проектного класса бетона в конструкции.

Выход видится в изменении требований ГОСТ 53231, а именно в том, чтобы изложить требования в стандарте в следующей редакции: состав бетона следует производить с обеспечением средней прочности класса, принятой из предположения, что коэффициент вариации равен 13,5% плюс запас в 10%. Этот подход позволяет быть уверенным в том, что требования к бетону по прочности будут обеспечены после доставки бетонной смеси на стройплощадку. Имеется в виду, что укладка, уплотнение и уход за бетоном в процессе набора прочности даёт дополнительный разброс по прочности бетона в конструкции. Зарубежный опыт монолитного строительства, существующая нормативная база подтверждает целесообразность такого подхода.

Есть ряд бетонно-смесительных узлов, которые уже сегодня выпускают бетон с обеспечением средней прочности класса, исходя из предположения, что коэффициент вариации Vn=13,5%. На объект строительства поставляется бетон с несколько завышенными показателями относительно требуемой прочности, но с большей вероятностью обеспечения проектных характеристик. По этому пути идут БСУ, поставляющие бетон на объекты транспортного строительства. По распоряжению Мостовой инспекции и центральной лаборатории «Мостотреста» номинальный состав бетона разрабатывается на среднюю прочность класса при Vn=13,5% и еще дополнительно 10%. При таком подходе обеспечивается средняя прочность в пределах средней прочности класса при Vn=13,5% и более высокая однородность бетона при всех равных условиях.

Теперь рассмотрим контроль качества бетона сборных конструкций. На ныне действующих предприятиях ЖБИ и ДСК при приемке партии готовых изделий ведется контроль прочности двух видов: при передаче напряжения с упоров форм или стендов на бетон (передаточная прочность) и отпуске продукции потребителю (отпускная прочность). Предприятие при всех условиях должно гарантировать достижение бетоном проектной прочности в возрасте 28 суток.

Предприятие при всех условиях должно гарантировать достижение бетоном проектной прочности в возрасте 28 суток.

ГОСТ 1972 г. содержит таблицу 3, где указано, что следует снижать отпускную проектную прочность на 1 5%, если коэффициент вариации не превышает 5%, при испытании одной серии из 6 опытных образцов.

В аналогичном ГОСТе 1980 г. указано, что снижение отпускной или передаточной прочности ниже проектной допустимо, если ведется проверка выполнения технологических требований. В правилах приемки готовой продукции сказано, что если фактическая средняя прочность не ниже требуемой, т. е. если коэффициент вариации в партии равен 5% и ниже, то разрешается, в зависимости от количества испытанных образцов, снижение отпускной и передаточной прочности, соответственно, на 8–18%.

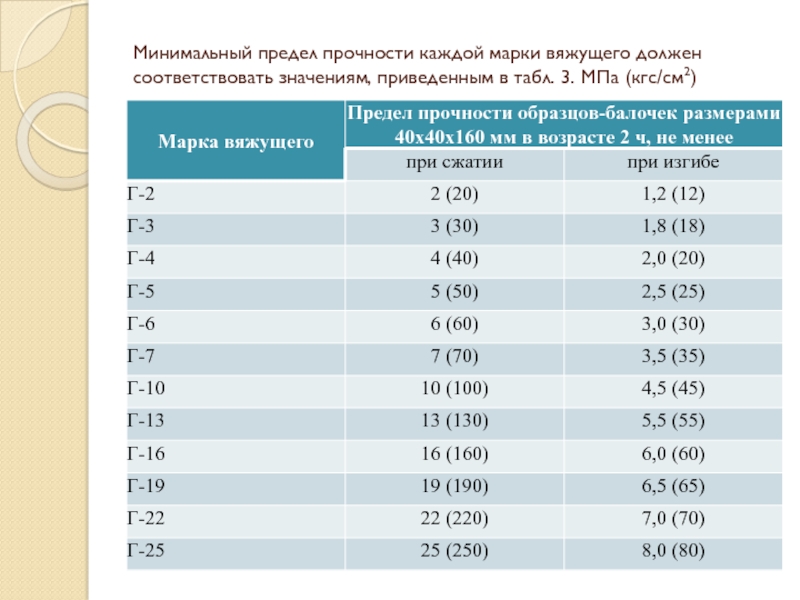

ГОСТ 1986 г. повторяет версию предыдущих стандартов, но дана таблица (приложение 4, справочное), согласно которой в зависимости от нормируемой величины отпускной прочности, от группы цементов по эффективности пропаривания, продолжительности тепловой обработки необходимо назначить отпускную прочность, увеличенную до 45%. В примечании к этой таблице указано, что следует применять следующие технологические приемы: удлинить цикл тепловой обработки, применять добавки-ускорители твердения или применять цементы только I группы эффективности при пропаривании. Все эти предложения практически невыполнимые. И в этом же стандарте, с другой стороны, предлагается при высокой однородности по прочности снижать отпускную или передаточную прочность.

В примечании к этой таблице указано, что следует применять следующие технологические приемы: удлинить цикл тепловой обработки, применять добавки-ускорители твердения или применять цементы только I группы эффективности при пропаривании. Все эти предложения практически невыполнимые. И в этом же стандарте, с другой стороны, предлагается при высокой однородности по прочности снижать отпускную или передаточную прочность.

Наконец, в упоминаемом выше ГОСТ 2008 г. «Бетоны. Правила контроля прочности» указаны такие же подходы к назначению отпускной или передаточной прочности. Все эти приёмы, направленные на экономию цемента, ведут к тому, что в конструкции на стадии строительства закладывается пониженный эксплуатационный ресурс. И не случайно обследование и разработка рекомендаций по усилению железобетонных конструкций как монолитных, так и сборных составляют сегодня весомую долю в объеме работ различных проектных и исследовательских организаций.

На основании вышеизложенного для повышения качества бетона конструкций, в первую очередь — показателей качества по прочности, необходимо пересмотреть уровень требований обеспечения прочности как отпускной и передаточной, так и проектной (соответственно классу бетона по прочности).

Анализ методов по определению прочности и назначению рабочего (номинального) состава в зависимости от уровня по лученной однородности по ГОСТ 18105 выпуска 1972, 1980, 1986 и 2008 гг. показывает, что следует разработать другие подходы по назначению рабочего (номинального) состава, а также уровня прочности при назначении отпускной, передаточной и проектной прочности в сборном железобетоне и бетоне, изготовленном из готовых бетонных смесей.

В сборном железобетоне отпускную, передаточную и проектную прочность следует обеспечивать на уровне проектных требований или выше вне зависимости от показателей однородности бетона по прочности, полученной за анализируемый период.

При производстве готовых бетонных смесей (товарного бетона) для монолитных конструкций необходимо в стандарте установить уровень средней прочности и поддерживать ее вне зависимости от показателя однородности бетона по прочности, полученного в анализируемом периоде. Кроме того, следует строго выдерживать правила ухода за бетоном после его укладки.

На заводах сборного железобетона и на бетонно-смесительных узлах контроль прочности с определением однородности бетона по прочности следует проводить с целью оценки стабильности показателей выпускаемой продукции.

Только при комплексном подходе к изготовлению бетона, начиная с процедур контроля его прочности и заканчивая соблюдением правил ухода за бетоном в готовой конструкции, можно рассчитывать на обеспечение надлежащего качества железобетонных конструкций.

Журнал «Технологии бетонов», №5, 2009.

Все публикации

Архив по годам: 2006; 2008; 2013; 2015; 2016; 2018; 2019; 2020; 2021;

Марки бетона по прочности на сжатие М15

Прежде чем купить бетон в Москве, важно знать его прочностные характеристики. Прочность бетона – это то, какую нагрузку способен выдержать материал и не разрушиться.

Прочность на сжатие обычно определяют в лабораториях с помощью специального пресса и присваивают бетону марку (буква «М») с числом – округленный результат испытаний, измеряется в кгс/см2. Таким образом марка М100 означает, что материал способен выдержать нагрузку в 98,2 кгс/см2.

Таким образом марка М100 означает, что материал способен выдержать нагрузку в 98,2 кгс/см2.

Существуют и другие методы определения прочности. Подробнее далее в статье.

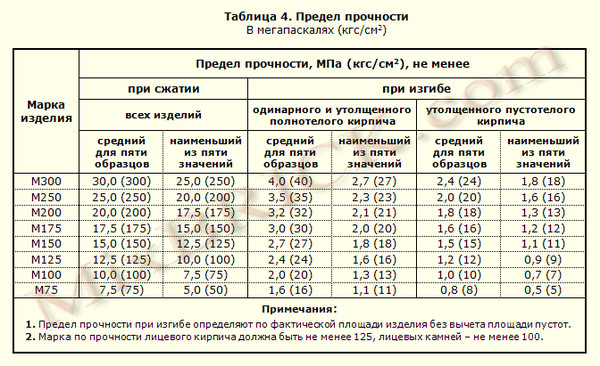

Прочность бетона. Таблица. ГОСТ 10180-2012.

Помимо марки, есть еще и класс бетонов. Он обозначается буквой «B» с цифрой. Класс измеряется в мегапаскалях (МПа) и показывает предельную прочность на сжатие.

Каждый класс соответствует марке. Но класс считается более точным показателем, поэтому между марочной прочностью бетона и классовой могут быть различия. В таблице приведено соотношение марки и класса, а также возможные отклонения в прочности в %:

Методы определения прочностных характеристик бетона можно найти в ГОСТ 10180-2012.

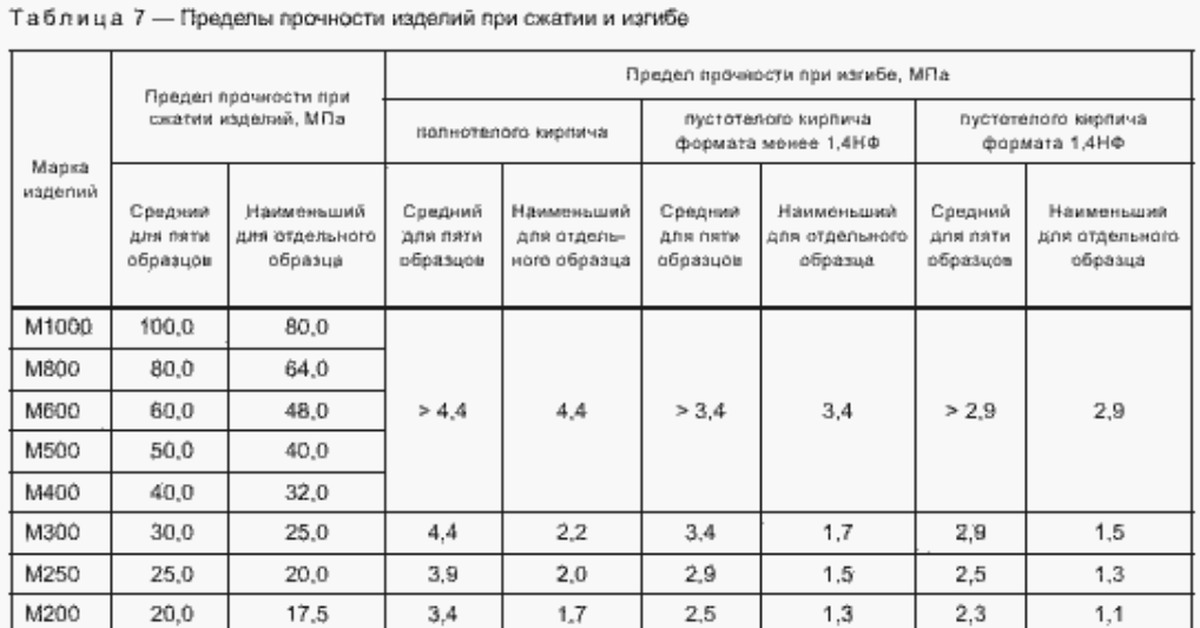

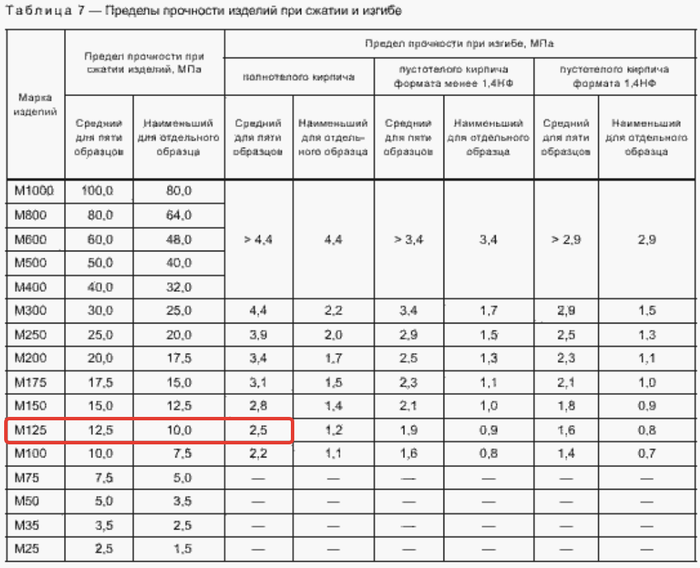

Какая прочность бетона бывает?Прочность раствора бывает трех видов, в зависимости от испытываемых нагрузок: на сжатие, на разрыв и на изгиб.

Прочность бетона на сжатие – основной общепринятый показатель характеристики бетонного раствора. Определяют путем разрушения образцов цилиндрической или кубической форм в специальном станке. Образец бетона помещают в пресс и постепенно повышают нагрузку. Сила, при которой цилиндр или куб разрушился, и есть предельная прочность материала на сжатие.

Определяют путем разрушения образцов цилиндрической или кубической форм в специальном станке. Образец бетона помещают в пресс и постепенно повышают нагрузку. Сила, при которой цилиндр или куб разрушился, и есть предельная прочность материала на сжатие.

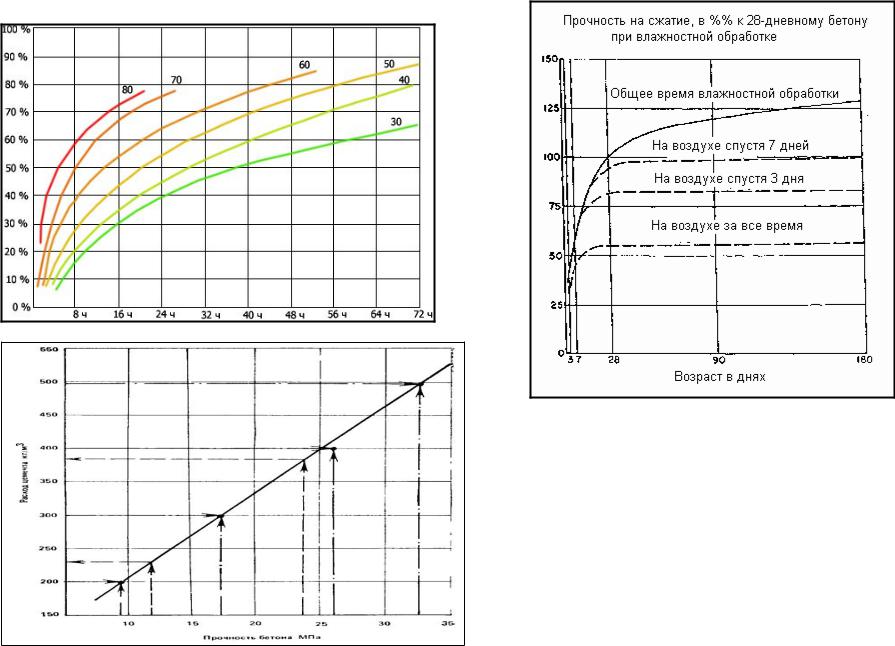

Такие испытания проводят обычно на 7-ой и 28-ой дни, после заливки конструкции. Через семь суток определяют раннее усиление сооружения. А тест на 28-ой день – это марочный показатель прочности.

Прочность на разрыв – то, как бетон сопротивляется растяжению. Проверить такую прочность довольно сложно, существуют только косвенные методы. К косвенным методам относится определение прочности на изгиб или разрыв цилиндрического образца с помощью специального оборудования.

Прочность бетона на изгиб – это способность бетонной плиты без армирования не разрушаться при изгибе. Этот показатель обычно равен 10-15% от прочности на сжатие.

Что влияет на прочность бетона?

Существует много факторов, которые влияют на прочность раствора: начиная с атмосферного влияния и заканчивая химическими процессами в смеси. Разберем основные:

Разберем основные:

- Водоцементное соотношение. Прочность цемента зависит от количества воды. Чем ее меньше, тем прочнее цементная смесь. Но раствор с малым содержание воды очень густой, поэтому размешивать его труднее и сложнее с ним работать.

- Состав. У каждой марки свой рецепт. Чем точнее соблюдены пропорции цемента, воды, песка, крупного заполнителя и других компонентов в составе, тем большей прочности можно ожидать. Мы рекомендуем покупать бетон у изготовителя, это гарантирует соблюдение рецепта.

Еще на прочность влияет используемый цемент. Для того, чтобы готовая конструкция получилась максимально прочной, лучше использовать качественный, дорогой портландцемент.

Глиноземистый цемент выделяет больше тепла, чем портландцемент, поэтому его рекомендуют использовать зимой. Смесь на основе глиноземистого цемента достигает марочной прочности даже при минусовых температурах. - Пористость. Пустоты могут возникать из-за попадания в раствор пузырьков воздуха.

Чем больше пор, тем менее прочной будет конструкция. Поэтому, после заливки, смесь тщательно трамбуют вибратором.

Чем больше пор, тем менее прочной будет конструкция. Поэтому, после заливки, смесь тщательно трамбуют вибратором. - Размешивание. Долгое размешивание приводит к испарению воды, и смесь теряет свою прочность.

- Температура воздуха. При отрицательных температурах вода в растворе замерзает, а при 30 градусах и выше, слишком быстро испариться. В обоих случаях это негативно скажется на прочности. Поэтому в смеси добавляют специальные присадки и ухаживают за конструкциями после заливки: увлажняют, укрывают и так далее.

Результат прочности на сжатие – обзор

6.17.10.3 Конструкция смеси из железобетона и эксплуатационные характеристики

Проект предусматривал включение в плотину четырех зон из железобетона. Массовая укладка представляла собой немодифицированный ПКР в том виде, в каком он был доставлен с завода. RCC был модифицирован введением на месте цементно-водного раствора (обогащенный раствором RCC или GE-RCC) для улучшения прочности на сдвиг, долговечности, адгезии и гидроизоляции в отдельных областях плотины, таких как зоны контакта устоев и вокруг водостоков, а между подъемниками в стратегических районах использовался цементный раствор для перекрытия возможных путей просачивания. В проекте была учтена дополнительная модификация на месте железобетона, которая потенциально может подвергаться воздействию мороза и сброса из водосброса вместо конструкционного бетона, приготовленного традиционным способом. Окончательное решение об использовании этой воздухововлекающей смеси было принято по результатам полевых испытаний. RCC был изготовлен преимущественно из дробленого сланцевого заполнителя, добытого на месте. Сланцевая порода, полученная из карьера, имела прочность на неограниченное сжатие по расслоению в диапазоне 20–40 МПа и прочность на разрыв при растяжении по расслоению, равную 0.7–1,0 МПа. Совокупное поглощение (предел <1%) было удобной мерой степени выветривания в карьере. Продукт сланца имеет тенденцию давать чрезмерную илистую мелочь по сравнению с полученной фракцией песка, поэтому в смесь был добавлен импортный песок Роксбург для достижения требуемой градации размера частиц. Не было источника летучей золы или другого заменителя цемента, поэтому использовался только низкотемпературный цемент с водопонижающим агентом.

В проекте была учтена дополнительная модификация на месте железобетона, которая потенциально может подвергаться воздействию мороза и сброса из водосброса вместо конструкционного бетона, приготовленного традиционным способом. Окончательное решение об использовании этой воздухововлекающей смеси было принято по результатам полевых испытаний. RCC был изготовлен преимущественно из дробленого сланцевого заполнителя, добытого на месте. Сланцевая порода, полученная из карьера, имела прочность на неограниченное сжатие по расслоению в диапазоне 20–40 МПа и прочность на разрыв при растяжении по расслоению, равную 0.7–1,0 МПа. Совокупное поглощение (предел <1%) было удобной мерой степени выветривания в карьере. Продукт сланца имеет тенденцию давать чрезмерную илистую мелочь по сравнению с полученной фракцией песка, поэтому в смесь был добавлен импортный песок Роксбург для достижения требуемой градации размера частиц. Не было источника летучей золы или другого заменителя цемента, поэтому использовался только низкотемпературный цемент с водопонижающим агентом. Долговременная прочность на сжатие 15 МПа (средняя) была первоначально установлена для бетонной смеси на основе ожидаемого содержания цемента, но этот показатель был выше, чем необходимо для структурных требований во внутренних зонах плотины.Обычный бетон и/или GE-RCC с воздухововлекающими добавками для использования в открытых зонах имели заданную прочность на сжатие в течение 28 дней, равную 25 МПа.

Долговременная прочность на сжатие 15 МПа (средняя) была первоначально установлена для бетонной смеси на основе ожидаемого содержания цемента, но этот показатель был выше, чем необходимо для структурных требований во внутренних зонах плотины.Обычный бетон и/или GE-RCC с воздухововлекающими добавками для использования в открытых зонах имели заданную прочность на сжатие в течение 28 дней, равную 25 МПа.

Лабораторные испытания. Первоначальные лабораторные испытания сланцевых заполнителей, полученных при отводной выемке, использовались для установления определенных критериев приемлемости заполнителей, которые должны быть добыты из производственного карьера на месте. Степень выветривания образцов горных пород была оценена для установления критериев выветривания, дробления и поглощения для производственного карьера.Лабораторные пробные смеси [7] начинались с кривой сортировки смеси заполнителя и песка на 30–38%, проходя 4,75 мм, затем постепенно увеличиваясь до 52%, проходя 4,75 мм. Была выбрана наиболее подходящая пробная смесь, состоящая из 50 % материала, проходящего через 4,75 мм, и включающего 18 % просеянного песка Roxburgh East Sand. Было исследовано содержание цемента 135, 143 и 150 кг м -3 , при этом для полевых испытаний была принята смесь 150 кг м -3 . Были исследованы соотношения вода/цемент от 0,8:1 до 1,0:1 (масс./масс.), и было принято соотношение 0,9:1 вод./цемент с высокоэффективным разбавителем воды для получения консистенции Vebe около 25 с.Устройство Vebe было основано на методе испытаний USAC CRD C53-96a, модифицированном для использования с вибростолом с частотой 50 Гц. Прочность на сжатие этой принятой смеси через 91 день была испытана при 15,5 МПа. Обогащение раствора принятой лабораторной смеси исследовали при общем содержании цемента в диапазоне 215–285 кг·м −3 , при общем в/ц соотношении от 0,70:1 до 0,80:1 (осадка 40–180 мм).

Была выбрана наиболее подходящая пробная смесь, состоящая из 50 % материала, проходящего через 4,75 мм, и включающего 18 % просеянного песка Roxburgh East Sand. Было исследовано содержание цемента 135, 143 и 150 кг м -3 , при этом для полевых испытаний была принята смесь 150 кг м -3 . Были исследованы соотношения вода/цемент от 0,8:1 до 1,0:1 (масс./масс.), и было принято соотношение 0,9:1 вод./цемент с высокоэффективным разбавителем воды для получения консистенции Vebe около 25 с.Устройство Vebe было основано на методе испытаний USAC CRD C53-96a, модифицированном для использования с вибростолом с частотой 50 Гц. Прочность на сжатие этой принятой смеси через 91 день была испытана при 15,5 МПа. Обогащение раствора принятой лабораторной смеси исследовали при общем содержании цемента в диапазоне 215–285 кг·м −3 , при общем в/ц соотношении от 0,70:1 до 0,80:1 (осадка 40–180 мм).

Воздухововлечение было достигнуто за счет перемешивания раствора для обогащения, но конечное содержание воздуха в смеси оказалось непостоянным. Было обнаружено, что смешивание цементного раствора требует значительных затрат энергии, и наиболее эффективное распределение цементного раствора было достигнуто при размещении цементного раствора в нижней части подъемника и возможности тяжелого заполнителя вытеснять аэрированный цементный раствор под действием вибрации. Требуемое очень высокое содержание воздуха в цементном растворе снизило плотность до такой степени, что он не мог легко проникнуть в нижележащую смесь RCC. Переход от свойств нулевого спада к свойствам с низким спадом показан на рис. 5 .

Было обнаружено, что смешивание цементного раствора требует значительных затрат энергии, и наиболее эффективное распределение цементного раствора было достигнуто при размещении цементного раствора в нижней части подъемника и возможности тяжелого заполнителя вытеснять аэрированный цементный раствор под действием вибрации. Требуемое очень высокое содержание воздуха в цементном растворе снизило плотность до такой степени, что он не мог легко проникнуть в нижележащую смесь RCC. Переход от свойств нулевого спада к свойствам с низким спадом показан на рис. 5 .

Рисунок 5.Обогащение раствора.

Было обнаружено, что прочность на сжатие образцов GE-RCC для лабораторных испытаний через 91 день находится в диапазоне от 17,0 до 21,5 МПа, что значительно ниже целевого значения 25 МПа. Решение об использовании GE-RCC с воздухововлекающими элементами на нижнем бьефе было отложено до получения результатов полевых испытаний.

Полевые испытания. После добычи заполнителей из карьера на площадке и ввода в эксплуатацию завода по производству мопса 7 января 1999 года была построена пробная площадка, которая включала формованную ступенчатую поверхность. Уплотнение с помощью самоходного одновальцового вибрационного катка Dynapac CA151 7,5 тонн и шириной 1,67 м было оценено, чтобы подтвердить, что этот агрегат, который уже и легче, чем указанная установка, подходит для применения. Целевой показатель уплотнения составлял 98% от теоретической плотности без воздуха (TAF), то есть максимум 2% воздушных пустот. Было обнаружено, что подходят как низкочастотные, так и высокочастотные режимы с количеством проходов до 8–10 на подъемах высотой 300 мм. Смесь RCC в это время все еще была несколько песчаной (50% проходили 4,75 мм) и сухой (Vebe 25 с).Двухзондовый измеритель ядерной плотности (NDM), как указано, был недоступен в Новой Зеландии, поэтому однозондовый прибор Troxler 3440, обычно используемый для испытаний грунта, использовался на глубинах прямой передачи 100 мм и 250 мм. Было обнаружено, что совокупный класс RCC пробной площадки находится на тонкой стороне указанного диапазона: 8–10% проходят 75 мкм и 52% проходят 4,75 мм. Было установлено, что для достижения удовлетворительной удобоукладываемости смеси необходимо дополнительное количество воды.

Уплотнение с помощью самоходного одновальцового вибрационного катка Dynapac CA151 7,5 тонн и шириной 1,67 м было оценено, чтобы подтвердить, что этот агрегат, который уже и легче, чем указанная установка, подходит для применения. Целевой показатель уплотнения составлял 98% от теоретической плотности без воздуха (TAF), то есть максимум 2% воздушных пустот. Было обнаружено, что подходят как низкочастотные, так и высокочастотные режимы с количеством проходов до 8–10 на подъемах высотой 300 мм. Смесь RCC в это время все еще была несколько песчаной (50% проходили 4,75 мм) и сухой (Vebe 25 с).Двухзондовый измеритель ядерной плотности (NDM), как указано, был недоступен в Новой Зеландии, поэтому однозондовый прибор Troxler 3440, обычно используемый для испытаний грунта, использовался на глубинах прямой передачи 100 мм и 250 мм. Было обнаружено, что совокупный класс RCC пробной площадки находится на тонкой стороне указанного диапазона: 8–10% проходят 75 мкм и 52% проходят 4,75 мм. Было установлено, что для достижения удовлетворительной удобоукладываемости смеси необходимо дополнительное количество воды. Соотношение вода/цемент необходимо было поднять примерно до 1.15:1, и возникло беспокойство относительно влияния этого на силу. Результаты прочности на сжатие прокладки через 7 дней составили 7,5–8,0 МПа, хотя результаты некоторых испытаний были ниже 5 МПа. Производство началось с увеличением содержания цемента до 162 кг·м −3 , а прочность была установлена дальнейшими испытаниями.

Соотношение вода/цемент необходимо было поднять примерно до 1.15:1, и возникло беспокойство относительно влияния этого на силу. Результаты прочности на сжатие прокладки через 7 дней составили 7,5–8,0 МПа, хотя результаты некоторых испытаний были ниже 5 МПа. Производство началось с увеличением содержания цемента до 162 кг·м −3 , а прочность была установлена дальнейшими испытаниями.

Обогащение смеси, помещенной в пробную подушку, оказалось нецелесообразным, за исключением очень малых количеств, из-за степени вибрации, необходимой для достижения эффективного перемешивания.Погружные вибраторы (электрические 50 мм) оказались недостаточно мощными, что противоречило лабораторному опыту, указывающему на реальную возможность возникновения чрезмерной вибрации. Было принято решение не переходить на производство GE-RCC с полным воздухововлечением, и для призабойной зоны ниже по течению был принят обычный бетон.

Производство ПКР. Меры по контролю качества включали мониторинг устойчивости заполнителя к раздавливанию и атмосферным воздействиям, а также абсорбцию и прочность заполнителя; промывка мокрой смеси; и ускоренное отверждение испытательных цилиндров для ежедневного получения отзывов о производительности. Работоспособность измеряли с помощью аппарата Vebe. Эффективность уплотнения контролировали с помощью NDM, чтобы подтвердить, что пустоты были ниже предела 2%. Водяное охлаждение заполнителей было необходимо для поддержания температуры смешивания ниже 20 °C. Поскольку смеситель для мопсовой мельницы работает на основе непрерывной подачи, а не периодического процесса, необходимо было постоянно получать обратную связь о выходе. Интенсивный мониторинг первых шести подъемов привел к дальнейшим изменениям в конструкции смеси, как показано на рис. 6 .Сортировка была изменена, чтобы уменьшить содержание песка за пределами указанного диапазона и увеличить содержание воды. Была намечена консистенция Vebe 16 с, и влажная смесь показала значительно улучшенную устойчивость к расслоению в кормовом бункере. Содержание цемента 162 кг·м -3 было сохранено, и было принято соотношение в/ц 0,96:1.

Работоспособность измеряли с помощью аппарата Vebe. Эффективность уплотнения контролировали с помощью NDM, чтобы подтвердить, что пустоты были ниже предела 2%. Водяное охлаждение заполнителей было необходимо для поддержания температуры смешивания ниже 20 °C. Поскольку смеситель для мопсовой мельницы работает на основе непрерывной подачи, а не периодического процесса, необходимо было постоянно получать обратную связь о выходе. Интенсивный мониторинг первых шести подъемов привел к дальнейшим изменениям в конструкции смеси, как показано на рис. 6 .Сортировка была изменена, чтобы уменьшить содержание песка за пределами указанного диапазона и увеличить содержание воды. Была намечена консистенция Vebe 16 с, и влажная смесь показала значительно улучшенную устойчивость к расслоению в кормовом бункере. Содержание цемента 162 кг·м -3 было сохранено, и было принято соотношение в/ц 0,96:1.

Рис. 6. Классификация заполнителя ПКР.

Результаты уплотненной плотности были близки к порогу 98% TAF, но измерения в диапазоне 97–98% не были редкостью. Результаты показаны на рис. 7.

Результаты показаны на рис. 7.

Рис. 7. Плотность уплотненного железобетона во влажном состоянии.

7-дневные результаты прочности на сжатие изначально были противоречивыми и варьировались от 5 МПа до 10 МПа и выше. Считалось, что ключевыми факторами, влияющими на постоянство производительности, являются различия в совокупных запасах и трудности с поддержанием заводской калибровки. Смесь, принятая для основной части производства (ступень 8 и выше), не менялась, но управление смесительной установкой было улучшено по сравнению с ступеней 24, как показано на рис. 8 .Резюме сочетания дизайна приведено в таблице ниже.

Рис. 8. Варианты производства ПКР.

| Немодифицированные RCC | GE-RCC | ||||

|---|---|---|---|---|---|

| Штрафы | 11,2% | RYOUT W / C | 1.00 | ||

| PAPE / MOTTOR | 51% | Оценка нанесения | 200 кг м -3 | ||

| CEment | 162 кг м -3 | Эффективный цемент | 231 кг м -3 | ||

| Вода / цемент | 108 | Эффективная в/б | 1,05 | ||

Прирост прочности на сжатие для испытательных цилиндров RCC, взятых с подъемника 24 и далее, показан на Рис. 9 . Средняя, 10-процентная и 90-процентная прочность на сжатие испытательных цилиндров диаметром 150 мм показана для ускоренных 18-часовых испытаний при 65 °C вместе с лабораторными испытаниями через 7, 28 и 90 дней. Испытание на ускоренное отверждение с его 24-часовым циклом дало достаточную степень корреляции с прочностью цилиндра, отвержденного в лаборатории, как показано на Рисунок 10 .

9 . Средняя, 10-процентная и 90-процентная прочность на сжатие испытательных цилиндров диаметром 150 мм показана для ускоренных 18-часовых испытаний при 65 °C вместе с лабораторными испытаниями через 7, 28 и 90 дней. Испытание на ускоренное отверждение с его 24-часовым циклом дало достаточную степень корреляции с прочностью цилиндра, отвержденного в лаборатории, как показано на Рисунок 10 .

Рис. 9. Прирост прочности ПКР.

Рис. 10. Корреляция ускоренного теста.

Традиционный бетон был сохранен для нижнего бьефа и верхних бьефов. Обогащение цементного раствора было ограничено контактными зонами абатментов и водозапорными зонами, которые не требуют более высокой прочности на сжатие. Для достижения требуемой эффективности смешивания в полевых условиях использовался цементный раствор с более высоким содержанием воды (1:1 в/ц).

Обогащение цементного раствора (без воздухововлекающего) оказалось наиболее эффективным при общем содержании цемента, близком к 230 кг·м −3 , осадке менее 40 мм и прочности на сжатие, эквивалентной прочности базового железобетона смешивание.

%PDF-1.4 % 1 0 объект >поток 2018-02-28T15:23:11-05:00Microsoft® Word 20162022-01-14T14:16:54-08:002022-01-14T14:16:54-08:00iText 4.2.0 от 1T3XTapplication/pdfuuid:3e3c88a3- a026-4c57-b55e-683de283eaf8uuid: 8aac6224-e830-4203-8dee-072b7342fb6duuid: 3e3c88a3-a026-4c57-b55e-683de283eaf8

ҿ_R»mL͢ =E=doLgs{-ԑ`%!|M ~ϳ8pSRh

lՉgM|b)kgМppx2%p.N `N4}Z{랮3]i

ҿ_R»mL͢ =E=doLgs{-ԑ`%!|M ~ϳ8pSRh

lՉgM|b)kgМppx2%p.N `N4}Z{랮3]iГраницы | Механические свойства бамбука посредством измерения физических свойств штамба для композитного изготовления конструкционной арматуры бетона

Введение

Спрос на строительные материалы во всем мире растет по мере роста населения и его устремлений. Развивающиеся страны Африки и Азии изо всех сил пытаются удовлетворить этот спрос из-за отсутствия инфраструктуры и промышленности.Чтобы удовлетворить спрос на жилье и инфраструктуру для растущего населения в новых городах, такие страны, как Индонезия, Таиланд, Вьетнам и Мьянма, должны полагаться в основном на импортные строительные материалы, например песок, цемент, сталь, а также древесину для строительства. Однако в долгосрочной перспективе это может быть проблематично, поскольку эти строительные материалы либо ограничены в местных запасах (песок или древесина), либо доступны только за счет импорта (медь, железная руда, сталь или другие металлы). Без альтернатив многие страны больше не смогут удовлетворять растущий спрос на строительные материалы. К счастью, появляются предложения заменить древесину и сталь возобновляемыми, недорогими и устойчивыми формами строительных материалов, которые можно найти в развивающихся регионах.

Без альтернатив многие страны больше не смогут удовлетворять растущий спрос на строительные материалы. К счастью, появляются предложения заменить древесину и сталь возобновляемыми, недорогими и устойчивыми формами строительных материалов, которые можно найти в развивающихся регионах.

Композитные материалы, армированные волокном, сделали возможными многие промышленные инновации. В настоящее время композиты, армированные стеклянными и углеродными волокнами, широко используются для многих конструкционных применений.Однако существуют экономические и экологические проблемы. Большинство синтетических волокон трудно перерабатывать, и они производятся из химикатов, получаемых из очищенной нефти. Кроме того, процессы их изготовления являются энергоемкими. Таким образом, композитные материалы на основе синтетических неорганических волокон являются дорогими и экологически непригодными. Перспективной альтернативой является использование натуральных волокон вместо синтетических неорганических волокон. Преимуществами, по сравнению с синтетическими волокнами, являются их распространенность, возобновляемость, биоразлагаемость и меньшая стоимость.Среди различных натуральных волокон бамбук оказался устойчивой, но доступной альтернативой.

Преимуществами, по сравнению с синтетическими волокнами, являются их распространенность, возобновляемость, биоразлагаемость и меньшая стоимость.Среди различных натуральных волокон бамбук оказался устойчивой, но доступной альтернативой.

Бамбук является одним из местных природных материалов, который в последние годы привлек внимание для изготовления новой категории устойчивых композитных материалов, армированных бамбуковым волокном. Бамбук является быстрорастущим, недорогим и доступным природным ресурсом в большинстве развивающихся стран и обладает выдающимися качествами материала. Выращивание и промышленная переработка бамбука открывает огромный потенциал для нового поколения строительных материалов, изготовленных путем встраивания натуральных бамбуковых волокон в смоляную матрицу для применения в архитектуре и строительстве (Faruk et al., 2014; Хебель и др., 2014; Ю и др., 2014; Джавадиан и др., 2016; Джавадян, 2017 г.; Рахман и др., 2017; Арчила и др., 2018).

Бамбук представляет собой натуральный иерархический ячеистый материал, обладающий хорошими механическими свойствами, в том числе прочностью на растяжение и изгиб вдоль направления волокон. Поскольку бамбук представляет собой функционально градуированный природный композит, границы между его различными ингредиентами, включая волокна, клетки паренхимы и лигниновую матрицу, могут оказывать значительное влияние на его механические свойства (Wegst and Ashby, 2004).Иерархическая микроструктура бамбука возникает из-за того, что сосудистые пучки в матрице паренхимы окружены поддерживающими волокнами целлюлозы. Эти волокна обеспечивают основные механические свойства бамбука. Кроме того, целлюлозные волокна действуют как армирующие элементы для усиления лигниновой матрицы, подобно композитам с полимерной матрицей, армированной волокнами. Эта структура создает кристаллические и аморфные области в микроструктуре бамбука, где линейные цепи глюкозы с водородными связями образуют кристаллические области, а нерегулярные водородные связи создают аморфные области (Gibson, 2012; Youssefian and Rahbar, 2015).

Поскольку бамбук представляет собой функционально градуированный природный композит, границы между его различными ингредиентами, включая волокна, клетки паренхимы и лигниновую матрицу, могут оказывать значительное влияние на его механические свойства (Wegst and Ashby, 2004).Иерархическая микроструктура бамбука возникает из-за того, что сосудистые пучки в матрице паренхимы окружены поддерживающими волокнами целлюлозы. Эти волокна обеспечивают основные механические свойства бамбука. Кроме того, целлюлозные волокна действуют как армирующие элементы для усиления лигниновой матрицы, подобно композитам с полимерной матрицей, армированной волокнами. Эта структура создает кристаллические и аморфные области в микроструктуре бамбука, где линейные цепи глюкозы с водородными связями образуют кристаллические области, а нерегулярные водородные связи создают аморфные области (Gibson, 2012; Youssefian and Rahbar, 2015).

Бамбук имеет более высокие механические свойства вдоль направления волокон, чем поперек. Уникальные микроструктурные свойства натурального бамбука по отношению к его механическим свойствам делают его подходящим возобновляемым материалом для композитов в высокопроизводительных приложениях.

Уникальные микроструктурные свойства натурального бамбука по отношению к его механическим свойствам делают его подходящим возобновляемым материалом для композитов в высокопроизводительных приложениях.

Обычно плотность бамбука выше на внешней поверхности и уменьшается по направлению к внутренним слоям поперечного сечения стены (Lakkad and Patel, 1981; Murphy and Alvin, 1992; Ray et al., 2004; Zou et al., 2009). ; Вахаб и др., 2010; Каур и др., 2016). Поэтому предполагается, что внешние слои бамбуковых стеблей обладают лучшими механическими свойствами (Liese, 1985; Lo et al., 2008; Yu et al., 2008). Однако на сегодняшний день не было обнаружено всесторонних и систематических исследований свойств бамбука с точки зрения плотности и геометрии стебля, включая толщину стенки, диаметр стебля и высоту стебля. Идентификация участков с более высокой плотностью волокон и, следовательно, с возможным превосходным качеством с точки зрения физических и механических свойств может оказать значительное влияние на характеристики изготовленных композитных материалов.

Предыдущие исследования бамбука Guadua angustifolia из Колумбии показали, что верхняя часть стебля имеет самую высокую прочность и модуль упругости по сравнению с нижними частями, поскольку верхняя часть стебля имеет более высокую плотность (Correal et al., 2010). . Однако это исследование не включало верхние срезы стебля, и поэтому корреляции положения стебля с механическими и физическими свойствами не изучались.

В Бангладеш были проведены аналогичные исследования механических свойств, содержания влаги и плотности четырех местных видов бамбука в зависимости от высоты стебля (Kamruzzaman et al., 2008). В этом исследовании Bambusa balcooa, Bambusa tulda, Bambusa salarkhanii и Melocanna baccifera были протестированы для определения модуля упругости и модуля разрыва. Однако корреляции между высотой стебля и механическими свойствами обнаружено не было.

Bamboo Gigantochloa levis (buluh beting) из Малайзии изучали изменение плотности, модуля разрыва и модуля упругости в зависимости от высоты и возраста стебля (Nordahlia et al. , 2012). Исследование показало, что, хотя модуль разрыва существенно не менялся с высотой стебля, модуль упругости увеличивался с увеличением высоты стебля. Однако не было предоставлено никакой информации о значениях прочности на растяжение и модуля упругости при изгибе, а также об их влиянии на толщину стенки или высоту стебля.

, 2012). Исследование показало, что, хотя модуль разрыва существенно не менялся с высотой стебля, модуль упругости увеличивался с увеличением высоты стебля. Однако не было предоставлено никакой информации о значениях прочности на растяжение и модуля упругости при изгибе, а также об их влиянии на толщину стенки или высоту стебля.

Wakchaure и Kute изучили содержание влаги, удельный вес, водопоглощение, изменение размеров, прочность на растяжение и сжатие бамбука Dendrocalamus strictus из Индии на нескольких высотах (Wakchaure and Kute, 2012).Они не обнаружили существенной разницы между нижней и средней частями по прочности на растяжение, сжатию и модулю упругости. Содержание влаги уменьшалось от нижней части к верхней, а удельная плотность увеличивалась. К сожалению, влияние толщины стенки и диаметра соломы на физико-механические свойства не изучено.

Содержание влаги (MC) является важным свойством необработанного бамбука, особенно в строительстве и при производстве композитов. MC может неблагоприятно влиять на прочность сцепления бамбуковых волокон в композитных продуктах и бамбуковых ламинатах, как было показано в исследованиях, проведенных Okubo et al. (2004), Чен и соавт. (2009), Кушваха и Кумар (2009). Поэтому ожидается, что MC окажет большое влияние на характеристики и срок службы новых бамбуковых композитных материалов.

MC может неблагоприятно влиять на прочность сцепления бамбуковых волокон в композитных продуктах и бамбуковых ламинатах, как было показано в исследованиях, проведенных Okubo et al. (2004), Чен и соавт. (2009), Кушваха и Кумар (2009). Поэтому ожидается, что MC окажет большое влияние на характеристики и срок службы новых бамбуковых композитных материалов.

В дополнение к влиянию MC на механические свойства необработанного бамбука, такие как прочность на растяжение и прочность на изгиб, он также влияет на геометрические свойства необработанного бамбука, такие как стабильность размеров.Хотя несколько исследований включали влияние водопоглощения на размерную стабильность необработанного бамбука и образцов бамбукового композита, они не изучали корреляцию между водопоглощением зеленого бамбука и его механическими свойствами (Rowel and Norimoto, 1988; Nugroho and Ando, 2000, 2001). Быстрые изменения влажности могут привести к сильной усадке или расширению слоев бамбука, что может, особенно в случае ламинатов или композитов, привести к нарушению связи между слоями (Lee et al. , 1996; Zaidon et al., 2004; Маланит и др., 2011). Поэтому важно определить MC различных частей сырого бамбука и классифицировать MC в соответствии с расположением в пределах длины стебля перед переработкой необработанных бамбуковых волокон в композиты или ламинаты.

, 1996; Zaidon et al., 2004; Маланит и др., 2011). Поэтому важно определить MC различных частей сырого бамбука и классифицировать MC в соответствии с расположением в пределах длины стебля перед переработкой необработанных бамбуковых волокон в композиты или ламинаты.

Удельная плотность (SD) представляет собой сухую массу заданного объема необработанного бамбука, деленную на массу равного объема воды. Значения SD тесно связаны со значениями MC. Стандартный метод измерения SD и MC необходим для обеспечения сопоставимости результатов с результатами других исследований.SD необработанного бамбука является потенциальным индикатором свойств продуктов на основе бамбука, таких как ламинаты и бамбуковые композитные материалы, и поэтому важно измерять значения SD и MC и связывать их с механическими свойствами необработанного бамбука.

Поскольку плотность волокна изменяется по толщине стенки, значения SD будут различаться от внешнего к внутреннему сечению поперечного сечения стенки. Поэтому для любого применения необработанного бамбука важно знать, какая часть поперечного сечения стены обрабатывается и каковы соответствующие MC и SD этой части.Измерение значений MC и SD для их сопоставления со значениями толщины стенок и механических свойств обеспечивает доступный и ценный метод выбора лучших секций бамбука для производства изделий на основе бамбука с заданными качествами.

Поэтому для любого применения необработанного бамбука важно знать, какая часть поперечного сечения стены обрабатывается и каковы соответствующие MC и SD этой части.Измерение значений MC и SD для их сопоставления со значениями толщины стенок и механических свойств обеспечивает доступный и ценный метод выбора лучших секций бамбука для производства изделий на основе бамбука с заданными качествами.

Исследование механических свойств иерархических структур необработанного бамбука должно привести к лучшему контролю изготовления и качества новых композитов на основе бамбука. Поскольку бамбук представляет собой траву, которая достигает своей полной высоты 20–30 м за чрезвычайно короткий период, всего несколько месяцев, механические свойства по длине стебля могут существенно различаться (Liese, 1998).

Подобные изменения свойств могут встречаться во всех трех основных направлениях, например, в продольном, радиальном и тангенциальном (Liese, 1987). Были проведены исследования различных видов бамбука для изучения различий в механических свойствах (Limaye, 1952; Liese and Jackson, 1985; Rao et al. , 1988; Hidalgo-Lopez, 2003; Janssen, 2012). Однако ни влияние толщины стенки, ни геометрии стебля на механические свойства не исследовалось и не соотносилось с естественной иерархической структурой бамбука.

, 1988; Hidalgo-Lopez, 2003; Janssen, 2012). Однако ни влияние толщины стенки, ни геометрии стебля на механические свойства не исследовалось и не соотносилось с естественной иерархической структурой бамбука.

В некоторых исследованиях изучались механические свойства ламинатов и композитов, изготовленных из Dendrocalamus asper (Malanit et al., 2009, 2011; Febrianto et al., 2012). Результаты показывают, что композиты и плиты из Dendrocalamus asper обладают высокими механическими свойствами по сравнению с товарными изделиями из древесины. Однако в этих исследованиях также не учитывались вариации механических свойств различных секций Dendrocalamus asper и различных диаметров стеблей.

В этой статье проведено всестороннее и систематическое исследование содержания влаги (MC), удельной плотности (SD), прочности на разрыв (TS) вдоль направления волокна, модуля упругости при растяжении (E t ), прочности на изгиб или модуля упругости. Представлен разрыв (MOR) и модуль упругости при изгибе (E f ). Затем эти свойства сопоставляются с соответствующей геометрией стебля бамбука, чтобы лучше понять его иерархическую структуру, которую затем можно использовать для синтеза новых композитных материалов, армированных бамбуковым волокном, изготовленных из бамбука Dendrocalamus asper .Наконец, использование этих взаимосвязей рассматривается на примере разработки бамбукового композита для использования в железобетоне. Затем результаты механических испытаний используются для проверки этого нового подхода.

Затем эти свойства сопоставляются с соответствующей геометрией стебля бамбука, чтобы лучше понять его иерархическую структуру, которую затем можно использовать для синтеза новых композитных материалов, армированных бамбуковым волокном, изготовленных из бамбука Dendrocalamus asper .Наконец, использование этих взаимосвязей рассматривается на примере разработки бамбукового композита для использования в железобетоне. Затем результаты механических испытаний используются для проверки этого нового подхода.

Материалы и методы

Виды бамбука

Dendrocalamus asper или бамбук Petung Putih был выбран из бамбукового леса на острове Ява в Индонезии. Этот бамбук широко распространен на Яве и в основном используется для строительства небольших домов в местных деревнях.Dendrocalamus asper с острова Ява имел среднюю длину стебля 15 м. Внешний диаметр выбранных стеблей составлял от 80 до 150 мм. Выбранные столбики имели толщину стенок от 6 до 20 мм. Исходная МС стеблей колебалась от 12 до 15%. Стебли разрезали на три части и маркировали как верхнюю, среднюю и нижнюю. Каждая секция имела длину 5 м. Образцы для этого исследования были получены только из средней и нижней частей, так как верхняя часть стеблей не была доступна для этого исследования.

Исходная МС стеблей колебалась от 12 до 15%. Стебли разрезали на три части и маркировали как верхнюю, среднюю и нижнюю. Каждая секция имела длину 5 м. Образцы для этого исследования были получены только из средней и нижней частей, так как верхняя часть стеблей не была доступна для этого исследования.

Подготовка проб

Для этого исследования были выбраны пятнадцать стеблей длиной 15 м. Нижняя и средняя секции в итоге были разделены на пять подсекций длиной 1 м. Затем отрезок длиной 1 м разрезали по длине и случайным образом вырезали образцы различной толщины для физических и механических испытаний. Подсекции были разделены на семь групп в соответствии с диаметром стебля и толщиной стенки, как показано в таблице 1.

Таблица 1 . Классификация образцов, использованных в данном исследовании, по диаметру стебля и толщине стенки.

Секции большего диаметра обычно имеют большую толщину стенки по сравнению с секциями меньшего диаметра. Для классов 6 и 7 образцы с большей толщиной стенки до 20 мм использовались для испытаний, чтобы оценить влияние сечения стенки толщиной более 15 мм на свойства соломы.

Содержание влаги

MC была измерена для проб, взятых из участков длиной 1 м. Из каждой подсекции готовили по 10 проб. Был использован стандартный метод испытаний ASTM D4442-07 для прямого определения содержания влаги в древесине и материалах на ее основе (ASTM International, 2015).Размер образца составлял (10) мм × (10) мм × (толщина среза). После того, как образцы были срезаны со стеблей, их взвешивали на весах Shimadzu BL320H с точностью до 0,001 г. Затем образцы сушили в конвекционной печи, способной поддерживать температуру 103°C в течение 24 часов. МС рассчитывали по уравнению (1):

МС,%=A-BB×100 (1), где А — первоначальный вес в граммах, а В — сухой вес в граммах.

Удельная плотность

Образцы для измерения SD были приготовлены в соответствии со стандартным методом испытаний ASTM D2395-14 для определения плотности и удельного веса древесины и материалов на ее основе (ASTM International, 2014a).Из каждой подсекции случайным образом отбирали по 10 проб. Для каждого образца определяли ширину, длину и толщину для расчета объема ( V ). Начальная масса ( м ) каждого образца измерялась на весах Shimadzu BL320H с точностью 0,001 г. Плотность (ρ) и SD рассчитывали по следующим формулам:

Для каждого образца определяли ширину, длину и толщину для расчета объема ( V ). Начальная масса ( м ) каждого образца измерялась на весах Shimadzu BL320H с точностью 0,001 г. Плотность (ρ) и SD рассчитывали по следующим формулам:

, где K = 1000 мм 3 /г, ( m ) в граммах и ( V ) в мм 3 .

Прочность на растяжение вдоль волокна

Прочность образцов на растяжение была измерена в соответствии со стандартным методом испытаний ASTM D143-09 для небольших чистых образцов древесины с использованием машины для испытаний на растяжение Shimadzu AG-IC 100 кН (ASTM International, 2014b). Образцы были вырезаны из отрезков бамбуковых стеблей длиной 1 м и выбраны из различных радиальных мест вдоль участков, а затем подготовлены в форме собачьей кости. Средняя ширина и длина захватов образцов составляли 25 и 50 мм соответственно.Средняя калибровочная длина составляла 130 мм.

Образцы, приготовленные из толстых стеблей, сначала были разделены на секции одинаковой толщины по длине. Затем каждую секцию оклеивали бумагой в соответствии со стандартом ASTM D143-09, придавая ей форму собачьей кости, и тестировали.

Затем каждую секцию оклеивали бумагой в соответствии со стандартом ASTM D143-09, придавая ей форму собачьей кости, и тестировали.

Средние значения испытаний на растяжение двух секций затем использовались для анализа и оценки. Из междоузлий 1-метровых секций было отобрано 5 проб. Скорость нагружения была установлена на уровне 1 мм/мин. Все испытания проводились при комнатной температуре и относительной влажности 65%.Прочность на растяжение (σ t ) рассчитывали путем измерения предельной нагрузки при разрушении при испытании ( F ult ) и затем деления ее на поперечное сечение образца по расчетной длине ( А ). Для определения прочности на растяжение использовалась следующая формула.

Модуль упругости при растяжении (E

t ) Модуль упругости при растяжении измеряли на машине Shimadzu AG-IC 100 кН в соответствии со стандартным методом испытаний ASTM D143-09 для небольших чистых образцов древесины (ASTM International, 2014b). Для этого испытания использовали образцы прочности на растяжение в форме собачьей кости. Длина датчика была скорректирована для испытания на модуль упругости до 80 мм, а ширина и длина захвата остались неизменными. Осевой экстензометр Epsilon с измерительной длиной 80 мм использовали для измерения деформации образца во время испытания. Скорость нагружения была установлена на уровне 1 мм/мин. Для каждого испытания были получены кривые нагрузка-деформация для измерения модуля упругости при растяжении. Модуль упругости рассчитывали по наклону начального линейного участка кривой напряжения-деформации, полученной из кривых нагрузка-деформация.

Для этого испытания использовали образцы прочности на растяжение в форме собачьей кости. Длина датчика была скорректирована для испытания на модуль упругости до 80 мм, а ширина и длина захвата остались неизменными. Осевой экстензометр Epsilon с измерительной длиной 80 мм использовали для измерения деформации образца во время испытания. Скорость нагружения была установлена на уровне 1 мм/мин. Для каждого испытания были получены кривые нагрузка-деформация для измерения модуля упругости при растяжении. Модуль упругости рассчитывали по наклону начального линейного участка кривой напряжения-деформации, полученной из кривых нагрузка-деформация.

Модуль упругости (MOR)

MOR или прочность на изгиб измеряли в соответствии со стандартным методом испытаний ASTM D3043-00 (2011) для конструкционных панелей на изгиб (ASTM International, 2011). В этом исследовании было проведено двухточечное испытание на изгиб. Преимущество испытания на изгиб в двух точках по сравнению с испытанием на изгиб в центральной точке заключается в том, что пиковому напряжению подвергается большая площадь образца, в отличие от испытания на изгиб в центральной точке, где пиковое напряжение прикладывается к изолированному месту. Таким образом, вероятность наличия какой-либо трещины или дефекта между двумя нагружающими опорами будет выше, а результаты будут более надежными при испытании на двухточечный изгиб.Пять образцов без узлов были приготовлены из 1 м частей каждой соломы. Скорость нагружения рассчитывали в соответствии со стандартом ASTM D3043 в зависимости от толщины и ширины образца.

Таким образом, вероятность наличия какой-либо трещины или дефекта между двумя нагружающими опорами будет выше, а результаты будут более надежными при испытании на двухточечный изгиб.Пять образцов без узлов были приготовлены из 1 м частей каждой соломы. Скорость нагружения рассчитывали в соответствии со стандартом ASTM D3043 в зависимости от толщины и ширины образца.

Модуль упругости при изгибе (E

f )Модуль упругости при изгибе измеряли путем получения кривой деформация-нагрузка в испытании на прочность при изгибе. Экстензометр Epsilon с манометром 25 мм использовали для измерения среднего прогиба образцов во время испытания на прочность на изгиб.Измерение и расчет модуля упругости проводились согласно ASTM D3043-00(2011) при комнатной температуре и относительной влажности 65%. В этом исследовании были проведены множественные сравнения между несколькими толщинами стенок и диаметрами стебля.

Статистический анализ

Статистический анализ данных, полученных в этом исследовании, был проведен с использованием SPSS версии 22 (SPSS Inc. , Чикаго, Иллинойс). Коэффициенты корреляции Пирсона ( r ) были рассчитаны, чтобы найти взаимосвязь между геометрией стебля, SD, MC и механическими свойствами бамбука.Были определены три уровня корреляции (т. е. сильная, r > 0,5; умеренно сильная, 0,3 < r < 0,5; и слабая, r < 0,3). Для дальнейшего изучения взаимосвязи между геометрией стебля и механическими свойствами иерархической структуры натурального бамбука были выполнены пошаговые множественные линейные регрессии. Эффективность модели оценивалась с помощью скорректированного значения r 2 , которое представляет процент вариаций, описываемых независимыми переменными. r 2 в целом является статистическим параметром для демонстрации того, что результаты исследования близки к модели, полученной с помощью множественного регрессионного анализа. Значения r 2 обычно находятся в диапазоне от 0 до 1; однако, если значения r 2 ближе к 1, это указывает на то, что полученная модель может представлять больше точек данных.

, Чикаго, Иллинойс). Коэффициенты корреляции Пирсона ( r ) были рассчитаны, чтобы найти взаимосвязь между геометрией стебля, SD, MC и механическими свойствами бамбука.Были определены три уровня корреляции (т. е. сильная, r > 0,5; умеренно сильная, 0,3 < r < 0,5; и слабая, r < 0,3). Для дальнейшего изучения взаимосвязи между геометрией стебля и механическими свойствами иерархической структуры натурального бамбука были выполнены пошаговые множественные линейные регрессии. Эффективность модели оценивалась с помощью скорректированного значения r 2 , которое представляет процент вариаций, описываемых независимыми переменными. r 2 в целом является статистическим параметром для демонстрации того, что результаты исследования близки к модели, полученной с помощью множественного регрессионного анализа. Значения r 2 обычно находятся в диапазоне от 0 до 1; однако, если значения r 2 ближе к 1, это указывает на то, что полученная модель может представлять больше точек данных.

Результаты и обсуждение

Содержание влаги (MC)

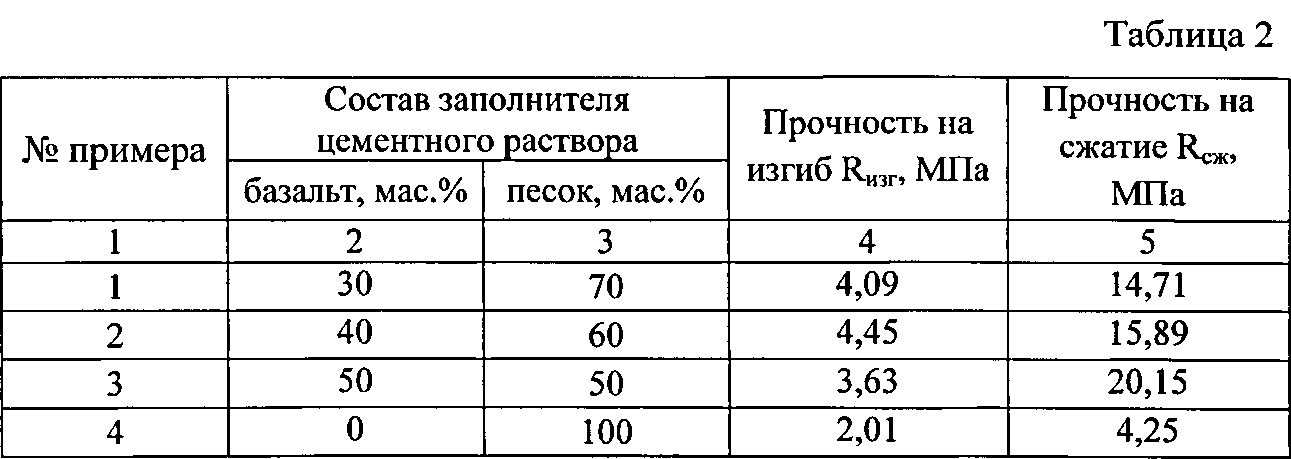

Содержание влаги было измерено при двух условиях относительной влажности: при 20°C при относительной влажности 65% и при 45°C при относительной влажности 80%.Результаты для образцов различных категорий бамбука Dendrocalamus asper показаны в таблице 2.

Таблица 2 . Влажность бамбука Петунг при двух режимах относительной влажности для разных классов.

При относительной влажности 80 % МС увеличивается для всех классов одинаково. Это условие было достигнуто через 6 дней при толщине стенки более 13 мм и всего через 3 дня при толщине стенки < 13 мм. Прирост МС для всех классов находится в пределах 25–35%.Изменение МС для классов 4–7 незначительно при условии относительной влажности 80 %. На рис. 1 показано сравнение средних значений MC вместе с планками погрешностей для каждого класса.

Рисунок 1 . Среднее сравнение MC для всех классов бамбукового петунга при двух условиях относительной влажности с планками погрешностей при двух стандартных отклонениях.

Хотя средняя МС при обоих условиях относительной влажности для классов 4–7 существенно не меняется, для классов 1–3 МС увеличивается с увеличением диаметра стебля.Стебли диаметром 100 мм или менее и с более тонкими стенками имеют более низкий процент лигниновой матрицы и более высокое содержание волокон целлюлозы по сравнению со стеблями диаметром более 100 мм, как показано в других исследованиях (Элвин и Мерфи, 1988; Мерфи и Элвин). , 1992; Мохмод и др., 1993).

Поскольку бамбук имеет иерархическую структуру, его лигниновая матрица образует водородные связи с водой, поэтому крупные стебли более стабильны при воздействии колебаний относительной влажности по сравнению с небольшими стеблями с более тонкими стенками.Более тонкая стенка стебля меньшего диаметра имеет более высокую плотность волокон и, следовательно, более низкий процент лигниновой матрицы по сравнению с крупным стеблем (Zou et al., 2009). В результате изменение относительной влажности будет оказывать большее влияние на МС небольших стеблей с тонкостенными секциями по сравнению с крупными стеблями с толстыми стенками. Несмотря на тенденцию, наблюдаемую в изменении МС в зависимости от диаметра стебля и толщины стенки стебля, различия в значениях МС различных классов бамбука Petung для каждого условия относительной влажности несущественны.

Несмотря на тенденцию, наблюдаемую в изменении МС в зависимости от диаметра стебля и толщины стенки стебля, различия в значениях МС различных классов бамбука Petung для каждого условия относительной влажности несущественны.

Для обработки необработанных бамбуковых стеблей в секции, подходящие для изготовления композита на основе бамбука, было важно тщательно проанализировать иерархическую структуру натурального бамбука в отношении изменения МС при различных диаметрах стеблей и толщине стенок. Средняя МС необработанных бамбуковых стеблей, выбранных для обработки, должна быть ниже 10%, чтобы уменьшить эффект чрезмерного расслаивания или долгосрочного воздействия на окружающую среду из-за деградации конечного композитного продукта.Путем измерения содержания влаги в выбранных бамбуковых стеблях для производства композита стала возможной предварительная оценка времени, необходимого для достижения определенного процентного содержания МС, пригодного для обработки необработанного бамбука и изготовления композита.

Удельная плотность (SD)

Результаты измерения SD представлены в таблице 3 для различных классов стеблей бамбука.

Таблица 3 . Сухой в печи SD для различных диаметров стебля и толщины стенок бамбука Petung.

Однофакторный ANOVA (дисперсионный анализ) показывает, что нет существенной разницы между значениями SD толщины стенок в пределах класса 1–3. SD для классов 5–7 уменьшается с увеличением диаметра стебля. Общая категория толщины стенки между классами 5, 6 и 7 составляет 11–12 мм. Стандартное отклонение для этой категории толщины стенки и для классов 5, 6 и 7 составило 0,741, 0,738 и 0,735 соответственно. С увеличением диаметра стебля для стебля диаметром 120–150 мм СО уменьшается.

Снижение SD крупных стеблей связано с характеристиками плотности волокон.Стебли большего диаметра с более толстыми стенками обычно находятся в нижней части стеблей, где плотность волокон ниже. Как правило, стебли бамбука имеют более высокую плотность волокон в верхней части, где волокна плотно упакованы, как показали другие исследования микроструктуры стеблей бамбука разных видов (Alvin and Murphy, 1988; Ray et al. , 2004). В результате SD будет ниже в нижних частях, где диаметр стебля и толщина стенки намного больше, чем в средней и верхней частях.

, 2004). В результате SD будет ниже в нижних частях, где диаметр стебля и толщина стенки намного больше, чем в средней и верхней частях.

Прочность на растяжение вдоль волокна

Результаты испытаний образцов бамбука Petung на растяжение вдоль направления волокон представлены в таблице 4. Максимальный предел прочности на растяжение образцов класса 1 составляет 295 МПа при толщине стенки 7–8 мм. В одном классе категории толщины стенки 6–7 мм и 8–9 мм имеют одинаковую прочность на растяжение. Во 2-м классе образцы с толщиной стенки 7–8 мм имеют наибольшую прочность на растяжение 298 МПа. Другие категории толщины стенок имеют аналогичные свойства при растяжении, и между значениями нет существенной разницы.

Таблица 4 . Прочность на растяжение бамбука Petung для различных диаметров стебля и толщины стенок.

Как видно из рисунка 2, нет существенной разницы между средней прочностью на растяжение образцов классов 1–3. Однако средняя прочность на растяжение для классов 4–7 снижается с увеличением диаметра стебля. Взаимосвязь между диаметром стебля, удельной плотностью и пределом прочности выявляется при сравнении результатов измерения SD и предела прочности.Для классов 1–3 не происходит существенного изменения SD и прочности на разрыв при увеличении диаметра стебля. Для классов 4–7 при увеличении диаметра стебля снижается как предел прочности при растяжении, так и SD.

Взаимосвязь между диаметром стебля, удельной плотностью и пределом прочности выявляется при сравнении результатов измерения SD и предела прочности.Для классов 1–3 не происходит существенного изменения SD и прочности на разрыв при увеличении диаметра стебля. Для классов 4–7 при увеличении диаметра стебля снижается как предел прочности при растяжении, так и SD.

Рисунок 2 . Средняя прочность на растяжение бамбука Petung с планками погрешностей при двух стандартных отклонениях.

Для стеблей диаметром более 110 мм прочность на растяжение зависит от плотности волокон бамбука. Более крупные стебли, вероятно, имеют меньшее количество целлюлозных волокон и более высокое содержание лигнина.Следовательно, прочность на растяжение необработанного бамбука, которая в основном обусловлена способностью на растяжение волокон целлюлозы, в значительной степени снижается. Это соответствует тенденции, наблюдаемой для SD бамбука Petung. Как упоминалось ранее, на SD главным образом влияет плотность волокна, поэтому уменьшение плотности волокна приводит к снижению SD, как показано также в предыдущем исследовании (Ray et al. , 2004). Корреляция между SD, прочностью на растяжение и плотностью волокна важна при выборе бамбуковых стеблей для обработки композита.Возможность различать стебли с различной прочностью на растяжение, измеряя только их SD, является ценным методом выбора наиболее подходящих стеблей для бамбуковых композитных материалов.