Марки цемента и их характеристики таблица: Какой цемент лучше купить для строительства

Марки цемента и их характеристики: таблица, расшифровка

Цемент служит связующим звеном между компонентами при изготовлении стройматериалов. В состав входят известняк, клинкер, гипс и комплекс различных минералов. Процентное содержание того или иного компонента оказывает кардинальное влияние на эксплуатационные характеристики смеси и определение области ее дальнейшего применения.

Оглавление:

- Описание маркировок

- Технические параметры

- Классификация

- Стоимость

Марки, расшифровка информации и пояснения

Характеристики выражаются при помощи буквенной и цифровой аббревиатуры и размещается на упаковке. До 2003 года маркирование регламентировалось ГОСТом 101785, где сначала сообщался тип смеси, затем в цифровом отображении указывалась прочность изготовленного из нее раствора, и в заключение — наличие минеральных добавок (выраженное в процентном соотношении). Например, ПЦ400Д0, то есть портландцемент прочностью 400 MPa, без специальных добавок.

- МК — кремнезем;

- П — пуццолан;

- Г — глиеж, или обожженные сланцы;

- И — известняк;

- З — зола-унос;

- Ш — шлак;

- К — композитная добавка.

В аббревиатуру могут быть включены дополнительные буквенные символы, расшифровка которых указывает на особые качества.

| Символ | Свойство |

| «ПЛ» | Наличие пластификатора, повышающее показатель морозостойкости бетонных конструкций |

| «Б» | Быстрое отвердевание |

| «ВРЦ» | Водонепроницаемость + расширение |

| «СС» | Сульфатостойкость, необходимая в процессе возведения гидротехнических объектов и сооружений |

| «БЦ» | Пригоден для декоративной облицовки |

| «Н» | Гарантированная нормированность прочности, обеспеченная добавлением клинкера |

С 2003 года в силу вступили требования нового ГОСТа 31108, согласно которым маркировка выглядит так — ЦЕМ II/А-И 52,5Н. Первые три буквы информируют о том, что это действительно цемент. Расшифровка следующего символа указывает на состав. Цифра I – без добавления посторонних компонентов, II – с примесью добавок. Буквенный символ, стоящий через дробь, показывает процентное содержание добавленных присадок:

Первые три буквы информируют о том, что это действительно цемент. Расшифровка следующего символа указывает на состав. Цифра I – без добавления посторонних компонентов, II – с примесью добавок. Буквенный символ, стоящий через дробь, показывает процентное содержание добавленных присадок:

- «А» — от 6 до 20 %, например, ЦЕМ II/А;

- «Б» — от 21 до 35 %, ЦЕМ II/Б.

Буква «И» определяет тип примеси как известняк, а последующие цифры информируют о показатели прочности цементного раствора. Соотношение старой и новой маркировки прочностных параметров представлено в таблице:

| По ГОСТУ 101785 (старая) | По ГОСТу 31108 (новая) |

| 300 | 22,5 |

| 400 | 32,5 |

| 500 | 42,5 |

| 600 | 52,5 |

Еще один параметр, в обязательном порядке присутствующий на упаковке – скорость отвердевания. Маркировка цемента по этому признаку и ее расшифровка проводится так:

- «ЦЕМ I» — портландцемент, обладающий способностью к быстрому затвердеванию.

Приготовленный из него бетон достигает 50 % показателя прочности уже через 24 часа. Объем добавок не превышает 5 % общего объема.

Приготовленный из него бетон достигает 50 % показателя прочности уже через 24 часа. Объем добавок не превышает 5 % общего объема. - «ЦЕМ II» — имеет в своем составе до 35 % добавок, что увеличивает время его отвердевания.

- «ЦЕМ III» — шлакопортландцемент, содержащий от 36 до 65 % гранул доменного шлака, обуславливающих прохождение процесса затвердевания со средней скоростью.

- «ЦЕМ IV» — пуццолановый, характеризуется наличием разнообразных добавок (до 35 %): зола-унос, микрокремнезем, пуццоланы. С нормальной скоростью отвердевания.

- «ЦЕМ V» — вяжущая композиционная смесь, с нормальной скоростью затвердевания и состоящая из 11-30 % гранул доменного шлака и такого же количества золы-уноса.

В дополнение к вышесказанному необходимо отметить, что для удобства покупателя большинство производителей вместе с новой формой названия продукта наносят и старую. Это объясняется тем, что маркировка, выполненная в соответствии с требованиями нового ГОСТа, слабо изучена подавляющей массой потребителей.

Характеристики цемента

Основными параметрами, определяющими пригодность той или иной марки для выполнения заданного строительного или иного аналогичного процесса считают: тонкость помола, степень морозоустойчивости, прочность и скорость отвердевания.

- Тонкость помола оказывает значительное влияние на кондицию вяжущего компонента, а в конечном итоге — на качество исходного материала. Мелкофракционный портландцемент схватывается намного быстрее составов, имеющих крупные фракции.

- Прочность цемента является исключительно важным параметром. Расшифровка выглядит следующим образом: величина давления, при котором происходит разрушение соответствующего марке образца.

Единицами измерения служат MPa или кг/см2.

Единицами измерения служат MPa или кг/см2. - Скорость отвердевания — важность показателя возрастает в условиях аварийного ремонта или сурового климата.

Классификация по видам

Помимо маркировки данный строительный материал принято классифицировать в зависимости от состава, то есть комплекса введенных компонентов, и предопределенных полученной структурой эксплуатационных характеристик:

1. Портландцемент. Изготавливается посредством размола клинкера или продукта, полученного путем обжига сырья, до состояния спекания. В него входят глина, известняк, мергель, доменный шлак, гипс. ПЦ с примесью минеральных присадок носит название шлакопортландцемента.

О такой разновидности, как белый портландцемент, читайте здесь.

2. Пуццолановыми называют группу смесей, имеющих в своей структуре до 20 % минеральных присадок. Производятся методом совместного помола клинкера (60-80 %), активного минерального компонента (20-40 %) и гипса. Обладают высокой степенью устойчивости к коррозии, слабой морозостойкостью и небольшой скоростью затвердевания.

Обладают высокой степенью устойчивости к коррозии, слабой морозостойкостью и небольшой скоростью затвердевания.

3. Шлаковый. Производится посредством размола доменного шлака с добавками-активаторами (известь, гипс, ангидрит). Различают известково-шлаковый и сульфатно-шлаковый гипсы. Отличие заключается в соотношении гипса к общей массе. Если в первом случае оно составляет всего 5 %, то во втором — около 20 %. Полученный из шлакового гипса бетон нашел достаточно широкое применение в строительстве подводных и подземных сооружений.

4. Глиноземистые виды отличаются превосходной огнестойкостью и высокой скоростью отвердевания. Из них делаются качественные высокоплотные водонепроницаемые растворы.

5. Романцемент, или смесь с наполнителем. Производится методом измельчения обожженного (без спекания) сырья. Используется при штукатурных работах и кладке. Незаменим в изготовлении бетона низких марок.

6. Фосфатцемент. Имеет два варианта с высокой механической прочностью.

7. Напрягающие обладают хорошей степенью прочности и коротким периодом схватывания. Нашли применение в изготовлении напорных труб для емкостных сооружений.

8. Гидроизоляционный. Основное отличие – повышенная прочность и водонепроницаемость.

9. Тампонажный. Изготовленным из него бетоном цементируют нефтяные (газовые) скважины.

Существует еще несколько видов (магнезиальный, цинкофосфатный,силикофосфатный), однако ввиду специфичности использования описание их свойств не интересно обычному потребителю.

Расценки различных марок

В приведенной ниже таблице указаны цены за один стандартный мешок цементного порошка (массой 50 килограмм). Поскольку в зависимости от региона цифровые значения имеют отличия, данный показатель указан диапазоном.

| Марка смеси | Диапазон цен, рубли |

| М150 | 100 — 145 |

| М200 | 105 — 150 |

| М300 | 110 — 150 |

| М400 | 180 — 300 |

| М400 Д20П | 240 — 265 |

| М400 Д20Б | 200 — 225 |

| М400 ШПЦ | 200 — 235 |

| М500 | 195 — 310 |

| М500 ДО | 210 — 260 |

| М500 ДО (белый цемент) | 395 — 440 |

| М500 Д20Б | 200 — 240 |

ГОСТ Р 55224-2012 Цементы для транспортного строительства. Технические условия

ГОСТ Р 55224-2012

ОКС 91.100.10

Дата введения 2013-07-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью Фирма «ЦЕМИСКОН» (ООО Фирма «ЦЕМИСКОН»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2012 г. N 1248-ст

N 1248-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Действующий в настоящее время ГОСТ 31108-2003, гармонизированный с европейским региональным стандартом [1]* в части классификации, основных технических требований, методов испытаний, критериев и методов оценки соответствия цементов, распространяется только на цементы общестроительного назначения и не содержит специальных требований к цементам для транспортного строительства, в том числе требований к минералогическому составу клинкера и прочности цемента на растяжение при изгибе, приоритетных для бетона дорожных и аэродромных покрытий.

________________

* См. раздел Библиография. — Примечание изготовителя базы данных.

Настоящий стандарт устанавливает технические требования к специальным цементам, применяемым в транспортном строительстве, классы прочности и типы по вещественному составу в зависимости от назначения цемента с учетом классификации и методов испытаний цементов, установленных в ГОСТ 30515, ГОСТ 31108 и ГОСТ 30744 соответственно.

В текст настоящего стандарта в отличие от ГОСТ 31108 включены следующие основные требования:

— классификация цементов для транспортного строительства по назначению;

— ограничения по типам и классам прочности цементов, которые могут применяться в транспортном строительстве;

— предел прочности на растяжение при изгибе цемента для бетонов дорожных и аэродромных покрытий;

— дополнительные требования к вещественному составу цемента и минералогическому составу клинкера.

1 Область применения

Настоящий стандарт распространяется на цементы, изготавливаемые на основе портландцементного клинкера нормированного состава и применяемые в транспортном строительстве для изготовления бетонов дорожных и аэродромных покрытий, мостовых конструкций, железобетонных изделий, в том числе железобетонных труб, шпал, опор линий электропередачи, бордюрного камня и др. , а также для бетона дорожных оснований и укрепления грунтов, для которых специальные требования к минералогическому составу клинкера не предъявляются (далее — цементы), и устанавливает требования к цементам и компонентам их вещественного состава.

, а также для бетона дорожных оснований и укрепления грунтов, для которых специальные требования к минералогическому составу клинкера не предъявляются (далее — цементы), и устанавливает требования к цементам и компонентам их вещественного состава.

Требования настоящего стандарта допускается использовать при проектировании и изготовлении других железобетонных изделий и конструкций, если это не противоречит действующим нормативным документам на эти изделия и конструкции (стандартам, сводам правил и др.).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 310.4 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 310.6 Цементы. Метод определения водоотделения

ГОСТ 3476 Шлаки доменные и электротермофосфорные гранулированные для производства цемента

ГОСТ 4013 Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия

ГОСТ 5382 Цементы и материалы цементного производства. Методы химического анализа

Методы химического анализа

ГОСТ ISO 9001 Системы менеджмента качества. Требования

ГОСТ 10178 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30515 Цементы. Общие технические условия

ГОСТ 30744 Цементы. Методы испытаний с использованием полифракционного песка

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

_____________________

Действует ГОСТ 31108-2016.

ГОСТ Р 51795 Цементы. Методы определения содержания минеральных добавок

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 30515.

4 Классификация

4.1 По назначению цементы для транспортного строительства подразделяют на:

— цемент для бетонов дорожных и аэродромных покрытий;

— цемент для бетонов дорожных оснований;

— цемент для изготовления железобетонных изделий и мостовых конструкций, применяемых в транспортном строительстве;

— цемент для укрепления грунтов.

4.2 Классификация цементов, указанных в 4.1, по типам и классам прочности приведена в таблице 1.

Таблица 1 — Типы и классы прочности цементов для транспортного строительства

Назначение цемента | Обозначение по назначению | Типы по вещественному составу | Классы прочности |

Для бетона дорожных и аэродромных покрытий | ДП | ЦЕМ I, ЦЕМ II/А-Ш* | 32,5Н; 32,5Б; 42,5Н; 42,5Б; 52,5Н; 52,5Б |

Для бетона дорожных оснований | ДО | ЦЕМ II/А-Ш, ЦЕМ II/В-Ш, ЦЕМ Ill/A, ЦЕМ V/A** | 32,5Н; 32,5Б; 42,5Н |

Для железобетонных изделий и мостовых конструкций | ЖИ | ЦЕМ I, ЦЕМ II/А-Ш* | 32,5Н; 32,5Б; 42,5Н; 42,5Б; 52,5Н; 52,5Б |

Для укрепления грунтов | УГ | Типы не устанавливают***. | 22,5Н; 32,5Н |

* Содержание доменного гранулированного шлака по ГОСТ 3476 в цементах типа ЦЕМ II/A-Ш должно быть не более 15% суммарной массы основных компонентов цемента. ** Композиционный цемент типа ЦЕМ V/A допускается применять для бетона дорожных оснований только на основании заключения о его пригодности, выданного испытательным центром, аккредитованным на право выполнения испытаний цементов или бетонов. *** Возможность применения конкретного цемента должна быть подтверждена экспериментально. Примечание — В настоящей таблице для цементов каждого назначения приведены разрешенные к применению типы и классы прочности цементов. В проектной документации указывают конкретный тип и класс прочности цемента из числа указанных в таблице, который должен быть применен при изготовлении бетонных и/или растворных смесей согласно данному проекту. | |||

4.3 Условное обозначение цемента, кроме цемента для укрепления грунтов, должно включать в себя:

— наименование цемента по ГОСТ 31108;

— обозначение типа и класса прочности цемента в соответствии с таблицей 1;

— обозначение цемента по назначению в соответствии с таблицей 1;

— обозначение настоящего стандарта.

Пример условного обозначения портландцемента для бетона дорожных и аэродромных покрытий ДП, типа ЦЕМ I, класса прочности 42,5Н:

Портландцемент ЦЕМ I 42,5Н ДП ГОСТ Р

То же композиционного цемента для бетона дорожных оснований ДО, типа ЦЕМ V/A со смесью золы и шлака, класса прочности 32,5Н:

Композиционный цемент ЦЕМ V/A (Ш-З) 32,5Н ДО ГОСТ Р

В условное обозначение цемента допускается не включать его наименование по ГОСТ 31108, например:

ЦЕМ V/А (Ш-З) 32,5Н ДО ГОСТ Р

4. 4 Условное обозначение цемента, предназначенного для укрепления грунтов, должно включать в себя слово «цемент», класс прочности цемента, обозначение по назначению УГ и обозначение настоящего стандарта.

4 Условное обозначение цемента, предназначенного для укрепления грунтов, должно включать в себя слово «цемент», класс прочности цемента, обозначение по назначению УГ и обозначение настоящего стандарта.

Пример условного обозначения цемента класса прочности 22,5 Н для укрепления грунтов:

Цемент 22,5Н УГ ГОСТ Р

4.5 Условное обозначение цемента, в котором содержание щелочных оксидов не превышает 0,6% его массы, дополняют словом «низкощелочной» или обозначением «НЩ». Обозначение «НЩ» помещают после обозначения класса прочности цемента.

Пример условного обозначения низкощелочного цемента со шлаком для бетона дорожных и аэродромных покрытий, класса прочности 42,5Б:

Низкощелочной цемент ЦЕМ II/А-Ш 42,5Б ДП ГОСТ Р

или ЦЕМ II/А-Ш 42,5Б НЩ ДП ГОСТ Р

5 Технические требования

Цементы, применяемые в транспортном строительстве, должны соответствовать требованиям настоящего стандарта и изготавливаться по технологической документации, утвержденной предприятием-изготовителем.

5.1 Вещественный состав цемента конкретного типа с учетом примечания к таблице 1 должен соответствовать ГОСТ 31108.

5.2 Прочность на сжатие цемента конкретного класса прочности в возрасте 2; 7 и 28 сут должна соответствовать требованиям ГОСТ 31108.

Примечание — До отмены ГОСТ 10178 ориентировочное соотношение между марками цемента по ГОСТ 10178 и классами прочности по ГОСТ 31108, если необходимо, определяют по приложению А настоящего стандарта.

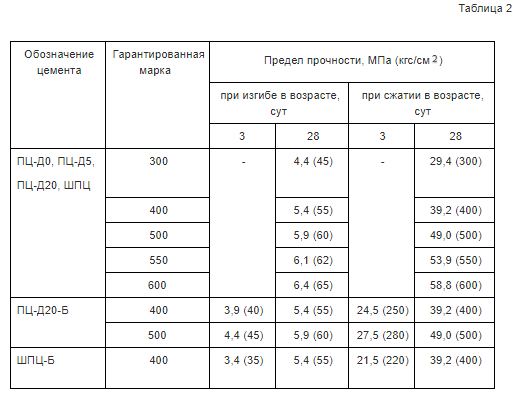

5.3 Прочность на растяжение при изгибе цемента для бетона дорожных и аэродромных покрытий должна соответствовать значениям, приведенным в таблице 2.

Таблица 2 — Прочность на растяжение при изгибе

Срок испытаний, сут | Прочность на растяжение при изгибе, МПа, не менее, цемента класса | |||||

32,5Н | 32,5Б | 42,5Н | 42,5Б | 52,5Н | 52,5Б | |

2 | — | 3,9 | 3,9 | 4,1 | 4,1 | 4,4 |

7 | 4,1 | — | — | — | — | — |

28 | 5,5 | 5,5 | 6,0 | 6,0 | 6,5 | 6,5 |

5. 4 Удельная поверхность цемента для бетона дорожных и аэродромных покрытий, а также для изготовления железобетонных изделий и мостовых конструкций должна быть не менее 270 и не более 350 м/кг при измерении методом воздухопроницаемости.

4 Удельная поверхность цемента для бетона дорожных и аэродромных покрытий, а также для изготовления железобетонных изделий и мостовых конструкций должна быть не менее 270 и не более 350 м/кг при измерении методом воздухопроницаемости.

5.5 Начало схватывания цемента для бетона дорожных и аэродромных покрытий, дорожных оснований и цемента, применяемого для изготовления железобетонных изделий и мостовых конструкций, в том числе железобетонных труб, должно наступать не ранее 2 ч от начала затворения.

5.6 Цемент, применяемый в транспортном строительстве, должен выдерживать испытания на равномерность изменения объема. Расширение не должно превышать 10 мм.

5.7 Содержание щелочных оксидов в пересчете на () в цементе для бетона дорожных и аэродромных покрытий не должно превышать 0,8% массы цемента.

5.8 Водоотделение цемента для бетона дорожных и аэродромных покрытий и изготовления железобетонных изделий и мостовых конструкций не должно быть более 28%.

5.9 Цемент для бетона дорожных и аэродромных покрытий не должен обладать признаками ложного схватывания.

5.10 Содержание в цементе, применяемом для транспортного строительства, нерастворимого остатка, оксида серы, оксида магния и иона хлора должно соответствовать требованиям ГОСТ 31108.

5.11 Требования к материалам

5.11.1 Портландцементный клинкер

Минералогический состав клинкера, используемого для изготовления цемента для бетона дорожных и аэродромных покрытий, мостовых конструкций и железобетонных изделий, используемых в транспортном строительстве, должен соответствовать приведенному в таблице 3.

Для изготовления цемента для бетона дорожных оснований и укрепления грунтов применяют портландцементный клинкер, соответствующий требованиям ГОСТ 31108.

Таблица 3 — Минералогический состав портландцементного клинкера

Клинкерный минерал | Содержание клинкерного минерала, % массы клинкера, применяемого для изготовления цемента | |

для бетона дорожных и аэродромных покрытий | для железобетонных изделий и мостовых конструкций | |

, не более | 7 | 7 |

Сумма (), не более | 24 | — |

, не менее | 55 | 55 |

5. 11.2 Минеральные добавки — основные компоненты цемента

11.2 Минеральные добавки — основные компоненты цемента

Минеральные добавки, допускаемые к применению в соответствии с ГОСТ 31108, при содержании их в цементе свыше 6% его массы за вычетом массы материалов, содержащих сульфат кальция, а также суммарной массы технологических и специальных добавок, относятся к основным компонентам цемента.

При расчете содержания добавки по ГОСТ Р 51795 полученные результаты округляют до ближайшего целого числа.

При изготовлении цемента для бетона дорожных и аэродромных покрытий, для железобетонных изделий и мостовых конструкций в качестве основного компонента применяют только добавку доменного гранулированного шлака по ГОСТ 3476.

При изготовлении цемента для бетона дорожных оснований применяют минеральные добавки, предусмотренные ГОСТ 31108, в соответствии с типами цемента, приведенными в таблице 1.

При изготовлении цемента для укрепления грунтов применяют любые активные минеральные добавки или добавки-наполнители, не ухудшающие свойства цемента.

5.11.3 Вспомогательные компоненты цемента

Вспомогательными компонентами вещественного состава цемента являются минеральные добавки, содержание которых в цементе не превышает 5% суммарной массы основных и вспомогательных компонентов.

При изготовлении цементов, кроме цементов для бетонов дорожных и аэродромных покрытий, допускается применять любые вспомогательные компоненты вещественного состава цементов, соответствующие требованиям 5.2.3 ГОСТ 31108-2003.

При изготовлении цементов для бетона дорожных и аэродромных покрытий и железобетонных изделий в качестве вспомогательного компонента допускается применять только доменный гранулированный шлак по ГОСТ 3476.

5.11.4 Материалы, содержащие сульфат кальция

Для изготовления цементов применяют природный гипсовый, ангидритовый или гипсоангидритовый камень по ГОСТ 4013 или другие материалы, содержащие в основном сульфат кальция, по соответствующему нормативному документу.

5.11.5 Специальные и технологические добавки

Требования к специальным и технологическим добавкам — по ГОСТ 31108. При изготовлении цементов для бетона дорожных и аэродромных покрытий, а также для железобетонных изделий и мостовых конструкций содержание органических добавок не должно быть более 0,15% массы цемента.

Согласие потребителя на введение специальных добавок должно быть указано в договорах (контрактах) на поставку цемента.

5.12 Упаковка

Упаковка цемента — по ГОСТ 30515.

5.13 Маркировка

Маркировка цемента — по ГОСТ 30515. Условное обозначение цемента принимают по 4.3, 4.4 или 4.5 настоящего стандарта.

На упаковке и/или в товаросопроводительной документации следует указывать наименование использованных специальных и технологических добавок.

6 Требования безопасности

6.1 Удельная эффективная активность естественных радионуклидов в цементе должна быть не более 370 Бк/кг, а в компонентах, применяемых при его изготовлении, — не более 740 Бк/кг.

6.2 При изготовлении и применении цемента должны выполняться требования гигиенических норм по содержанию цементной пыли в воздухе рабочей зоны и атмосфере населенных пунктов.

6.3 Не допускается вводить в цемент вспомогательные компоненты, специальные или технологические добавки, повышающие класс опасности цементов.

7 Правила приемки

7.1 Приемку цемента, в том числе приемку в потоке, проводят по ГОСТ 30515, ГОСТ 31108, а также 8.2 настоящего стандарта.

7.2 Допускаются приемка и отгрузка потребителю партий цемента с малозначительными дефектами.

К малозначительным дефектам относят дефекты, указанные в таблице 7 ГОСТ 31108-2003, а также единичные результаты испытаний, указанные в таблице 4.

Таблица 4 — Малозначительные дефекты

Наименование показателя | Единичные результаты испытаний (малозначительный дефект) |

Начало схватывания цементов ДП, ДО и ЖИ | Менее 2 ч, но не ранее 1 ч 45 мин |

Удельная поверхность, м/кг | Менее 270, но не менее 250 |

Прочность на растяжение при изгибе | Снижение относительно значений, приведенных в таблице 2, не более чем на 0,2 МПа |

Содержание | Более 0,8%, но не более 0,9% |

7. 3 Дефекты, превышающие указанные в таблице 4, считают значительными.

3 Дефекты, превышающие указанные в таблице 4, считают значительными.

К значительным дефектам относятся также любые отклонения от требований настоящего стандарта по минералогическому составу портландцементного клинкера и равномерности изменения объема цемента.

Партии цемента, в которых установлен значительный дефект, приемке в качестве цементов для транспортного строительства не подлежат. В отношении таких цементов должен быть применен порядок управления несоответствующей продукцией по ГОСТ ISO 9001 либо иной порядок, установленный изготовителем.

7.4 В документе о качестве указывают наименование цемента и/или его условное обозначение по 4.3, 4.4 или 4.5. Документ о качестве оформляют в соответствии с ГОСТ 30515.

8 Подтверждение соответствия

8.1 Для подтверждения соответствия качества цемента требованиям настоящего стандарта и возможности его сертификации изготовитель должен проводить оценку качества цемента по переменным или по числу дефектных проб (приемочному числу).

8.2 Подтверждение соответствия проводят по результатам всех испытаний за период от 6 до 12 мес в соответствии с разделом 8 и приложением Ж ГОСТ 30515.

8.3 Оценку качества цемента по переменным проводят по следующим показателям: прочность на сжатие и растяжение при изгибе, содержание оксида серы (VI).

8.4 Оценку качества цемента по приемочному числу проводят по следующим показателям: удельная поверхность, начало схватывания, водоотделение, содержание щелочных оксидов.

8.5 Оценку качества цемента по минералогическому составу клинкера и равномерности изменения объема цемента не проводят.

9 Методы испытаний

9.1 Физико-механические показатели цемента определяют по ГОСТ 30744, водоотделение — по ГОСТ 310.6.

Наличие признаков ложного схватывания определяют по методике, утвержденной в установленном порядке.

9.2 Химический состав цемента и материалов, применяемых при его изготовлении, определяют по ГОСТ 5382.

9.3 Вещественный состав цемента определяют по ГОСТ Р 51795 только в пробах, отобранных на предприятии-изготовителе, в порядке, установленном ГОСТ 30515. Вещественный состав цементов в пробах, отобранных из транспортных средств, в том числе при их разгрузке у потребителя или на промежуточном складе, допускается определять, если имеются пробы клинкера и минеральных добавок, использованных при изготовлении данной партии цемента, подтвержденные актами отбора проб по ГОСТ 30515.

9.4 Удельную эффективную активность естественных радионуклидов определяют по ГОСТ 30108.

10 Транспортирование и хранение

Транспортирование и хранение цементов — по ГОСТ 30515.

11 Гарантии изготовителя

Гарантии изготовителя — по ГОСТ 31108.

Приложение А (рекомендуемое). Усредненное соотношение между марками цемента по ГОСТ 10178 и классами прочности по ГОСТ 31108 и настоящему стандарту

Приложение А

(рекомендуемое)

_______________

Настоящее приложение

маркировка и классификация, химический состав и свойства, плотность и прочность

Если посмотреть на масштабы использования цементных растворов в строительстве, создается впечатление, что такой материал был разработан несколько тысяч лет назад. Однако по-настоящему качественная технология производства и правильный состав были получены буквально недавно. Строителям важно знать, из чего делают цемент и в чем секрет изготовления качественного и долговечного сырья.

Однако по-настоящему качественная технология производства и правильный состав были получены буквально недавно. Строителям важно знать, из чего делают цемент и в чем секрет изготовления качественного и долговечного сырья.

Типы вяжущих составов

Для соединения камней, из которых возводились доисторические постройки, использовалась глина. Но такое связующее вещество не поддавалось технологии обжига, поэтому большинство помещений были разрушены под воздействием эрозии, возраста и других факторов. Единственные дошедшие до нынешнего времени дома обрабатывались известковым раствором.

Еще много сотен лет назад люди дошли до мнения, что обожженный и измельченный оксид кальция, более известный как известняк, при контакте с водой начинает затвердевать, поглощая газ из воздуха, а затем становиться камнем. Из минусов подобного материала выделяют низкую устойчивость к воздействию влаги, поэтому такой вариант может быть актуальным только при производстве силикатных кирпичей.

Существует еще один тип вяжущего сырья, способного достигать высоких прочностных свойств при воздействии воздуха — гипс. Его производят посредством тепловой обработки и последующего размола природного гипсового камня (CaSO 4−2 H 2) или ангидрида CaSCu.

Его производят посредством тепловой обработки и последующего размола природного гипсового камня (CaSO 4−2 H 2) или ангидрида CaSCu.

Гипсовые составы отличаются богатой историей применения и не теряют своей популярности до нынешнего времени. В качестве наиболее ярких примеров использования такого материала — роскошная лепнина и украшения, хорошо сохранившиеся до сегодняшнего времени.

Что касается воздушных веществ, то они могут применяться только там, где постройкам не грозит повышенная влага. В противном случае необходимо добавлять в состав гидрофобизирующие добавки или заниматься обустройством гидроизоляционного слоя. Из-за этого недостатка строители отдают предпочтение гидравлическим вяжущим растворам.

В их числе — составы, создающие гидратные соединения, способные набирать прочность в условиях повышенной влажности. При этом воздействие воды никак не грозит таким изделиям и не вызывает их деформацию.

Растворы для возведения водостойких построек создаются из гидравлической извести, которая включает в себя осадочные известковые породы — мергели, а также портландцемент. Последний компонент делает конечное изделие монолитным, гарантируя отличные прочностные свойства. Известковые варианты актуальны лишь для тех условий эксплуатации, где отсутствуют интенсивные нагрузки.

Последний компонент делает конечное изделие монолитным, гарантируя отличные прочностные свойства. Известковые варианты актуальны лишь для тех условий эксплуатации, где отсутствуют интенсивные нагрузки.

Немного истории

В поисках эффективного способа борьбы с низкой влагостойкости извести и гипса предки шли на самые смелые меры. Появление цемента произошло в результате смешивания разных минеральных веществ с водоотталкивающими характеристиками в известковые растворы. Зачастую в состав добавляли дробленные, битые кирпичи из обожженной глины и даже породу вулканического происхождения. К примеру, строители Древнего Рима делали цемент с добавками отложений пепла из вулкана Везувий.

В течение долгих лет проводились различные эксперименты, ведь спрос на доступное и надежное вяжущее вещество постоянно поднимался. Работа продолжалась до тех пор, пока строители не выработали адекватную технологию и не подобрали правильный химический состав цемента.

Значительный вклад в опыты внес военный техник из России Егор Челиев. Ему принадлежит научная работа о цементе для подводного строительства (1825 год). Также над появлением нынешнего рецепта цементного раствора трудился английских ученый Джон Аспдин, который запатентовал понятие «портландцемент». Название происходит от острова Портленд, размещенного в проливе Ла-Манш и состоящего из известковой породы.

Ему принадлежит научная работа о цементе для подводного строительства (1825 год). Также над появлением нынешнего рецепта цементного раствора трудился английских ученый Джон Аспдин, который запатентовал понятие «портландцемент». Название происходит от острова Портленд, размещенного в проливе Ла-Манш и состоящего из известковой породы.

В те времена, порода, добытая на этом острове, пользовалась большим почетом и считалась одним из наиболее престижных стройматериалов в Британии. Интересный факт: технология русского техника Челиева максимально приближена к той, что используется в современном портландцементе, а вариант Аспдина создавался без применения технологии спекания исходного сырья.

Технология производства

Современные производители цемента могут изготавливать его по разному рецепту, но общая технология производства остается одинаковой для всех марок. Основные отличия заключаются в разном исходном сырье вяжущей добавки, а весь остальной технологический процесс идентичный.

Его можно разделить на несколько стадий:

- Первый этап — приготовление исходного сырья. Процедура подразумевает продолжительное измельчение известковых камней и глины, а затем смешивание компонентов в правильной пропорции. Зачастую состав цементного раствора включает в себя 3 части известняка и одну часть глины. Также в нем может присутствовать мергель, который является осадочной горной породой.

- Второй этап — обжиг состава и подготовка клинкера. Исходный раствор помещается в специальный резервуар и обрабатывается под воздействием высокой температуры. Ее значение может достигать 1500 градусов Цельсия. В такой среде шлам успешно обжигается, становясь клинкером. Затем его измельчают с помощью специальных жернов до порошкообразного состояния.

- Третий, последний этап — соединение всех частей для производства портландцемента. Измельченный клинкер разбавляется гипсом в пропорции 5%, а также дополнительными минеральными компонентами.

Обзор каждого этапа

На первом этапе используется один из двух способов получения смеси — «сухой» и «мокрый». При повышенной влажности компонентов, глина и мел начинают растворяться. Чтобы удалить воду, используется технология сильного нагрева воды. В результате образуется особая смесь с мелкими частицами. «Мокрый» метод не пользуется большой популярностью ввиду своей дороговизны. Более оптимальное решение — «сухая» обработка. Она не требует кипячения сырьевой суспензии, а для измельчения раствора используется механическая технология.

При повышенной влажности компонентов, глина и мел начинают растворяться. Чтобы удалить воду, используется технология сильного нагрева воды. В результате образуется особая смесь с мелкими частицами. «Мокрый» метод не пользуется большой популярностью ввиду своей дороговизны. Более оптимальное решение — «сухая» обработка. Она не требует кипячения сырьевой суспензии, а для измельчения раствора используется механическая технология.

Обработка сырьевого шлама методом обжига происходит в специальной цилиндровой печи. Ее диаметр составляет от 5 метров, а длина — до 200 м. Резервуар находится под небольшим уклоном, что обеспечивает свободное перемещение сырья. Под воздействием высокой температуры формируются окатанные гранулы, известные как клинкер.

После комплексного обжига готовый продукт остужается и выдерживается в течение двух недель перед окончательным измельчением. В конечном итоге его измельчают и размешивают с гипсом, что создает требуемую плотность цемента. На этом этапе происходит конечное формирование состава материала и его других свойств, включая удельный вес цемента, показатели прочности и другие характеристики.

Химическая основа

При выборе строительного материала многих покупателей интересует значение маркировки цемента. Расшифровка имеющихся показателей не занимает много времени и под силу даже начинающему строителю.

В зависимости от марки, портландцемент может обладать разной химической основой, которая обязательно включает в себя такие минеральные компоненты:

- Алит — является 3-кальциевым силикатом, занимающим 50−60% от общей доли клинкера. В молекулярной решетке этого сырья присутствуют ионы марганца, железа и алюминия, что гарантирует высокую прочность готового изделия из бетонной или растворной смеси.

- Белит — 2-кальциевый силикат, которому принадлежит 15−30% состава клинкера. Его задача заключается в обеспечении прочности в более поздние сроки.

- Алюминатная фаза — 3-кальциевый алюминат, пропорцией 5−10%. Минерал характеризуется быстрой реакцией с водой, поэтому его разбавляют гипсом.

- Ферритная фаза — 4-кальциевый алюмоферрит.

Доля этого минерала в химической основе цемента не превышает 5−15%.

Доля этого минерала в химической основе цемента не превышает 5−15%.

При изменении пропорций этих фаз допустимо менять свойства конечной цементной смеси. Это может принести огромную пользу при отслеживании конкретной задачи.

Существующие разновидности

На рынке строительных материалов предлагается несколько разновидностей цемента. В качестве примера можно рассмотреть шлакопортландцемент, который создается посредством добавления к известному портландцементу шлака в гранулированном состоянии. Последний компонент получается в результате выплавки чугунных слитков в доменных печах. Стоят такие стройматериалы дешевле остальных, а их состав гарантирует высокую водостойкость постройки.

Популярным типом цемента является быстротвердеющий материал. В его составе присутствует большое содержание алита и алюминатной фазы. Также клинкер характеризуется мелким помолом, что сокращает сроки набора необходимых прочностных показателей.

Сульфатостойкие марки портландцемента эффективны при проведении подводных работ, возведении гидротехнических сооружений или других задачах, когда необходимо защитить объект от сульфатной коррозии. В исходном сырье такого материала минимизировано содержание 3-кальциевого алюмината и белита.

В исходном сырье такого материала минимизировано содержание 3-кальциевого алюмината и белита.

Модели с низким тепловыделением при наборе прочности задействуются для возведения массивных и объемных конструкций, которые поддаются повреждениям и трещинам во время экзотермической реакции набора прочности. Такие материалы напоминают по составу сульфатостойкий цемент.

Продукция, в основе которой лежит белый цемент, характеризуется повышенными эстетическими свойствами. Если исходное сырье состоит из окисей железа и марганца, это способствует появлению характерного серо-зеленого оттенка, что недопустимо в белом цементе. Для устранения проблемы клинкер создается из светлых, каолиновых глиняных сортов.

Есть множество других типов цементных растворов, которые могут демонстрировать следующие характеристики:

- Гидрофобность.

- Водонепроницаемость.

- Пластифицируемость.

Также на рынке доступны глиноземистые, пластифицированные, песчанистые и многие другие вяжущие составы.

Прочностные показатели

Одним из наиболее важных показателей хорошего качества такого строительного материала является прочность конечного сооружения, построенного на его основе. ГОСТ предусматривает ряд значений, которые определяются соответствующей маркировкой. Цифра указывает на прочностной предел, устойчивость к удельным нагрузкам и другие характеристики цемента. Если материал соответствует марке М400, это значит, что при проведении проверки на прочность образцы выдержали нагрузку в 400 кг/см2.

В результате лабораторных исследований удалось доказать, что минеральный состав исходного сырья является ключевым фактором, определяющим прочность цементного раствора или бетона. При грамотном подборе основных элементов можно подготовить правильную пропорцию и найти оптимальную середину между скоростью набора прочности, а также конечной величиной и устойчивостью к нагрузкам. Со временем прочность только усиливается. С помощью цемента марки М500 можно сделать высокопрочные балки и плиты, выдерживающие внушительные нагрузки.

В настоящее время существует большое разнообразие цементных и бетонных растворов, которые могут обладать разной классификацией и свойствами. В большинстве случаев выбор подходящего сырья для производства такого материала определяется экономическим фактором, ведь производителю важно сделать цемент максимально доступным и качественным.

И чтобы не ошибиться с выбором подходящей продукции, нужно взвесить массу особенностей, а также ознакомиться с основными свойствами столь важного строительного продукта. Также важно знать, из чего состоит цемент, какие бывают типы, что может означать маркировка на мешке. Совершая покупку, следует определить, для каких целей она предназначается, какими свойствами должен обладать цементный раствор. Лучше десять раз отмерить, а затем раз отрезать, нежели потом жалеть о неправильном подборе составляющих для строительства.

Что такое марка цемента и как она определяется? — Студопедия

Марки цемента

Цемент, как и любой другой материал, применяемый в строительстве, различается по своим физико-техническим характеристикам в зависимости от того, в каких условиях предполагается его эксплуатация.

Цемент маркируется по двум характеристикам — это способность выдерживать определенную нагрузку и процентное соотношение к общему объему цемента различных добавок.

Первый параметр обозначается буквами М или ПЦ со стоящей рядом цифрой. Цифра будет указывать максимальные прочностные качества цемента.

Например, маркировка М 500 указывает, что данный вид цемента способен выдержать нагрузку в 500 кг/см. Наиболее популярны цементы с маркировкой от 350 до 500, однако встречаются и цементы с отметкой 700.

Второй параметр цемента, отраженной в его маркировке, является процентное содержание добавок. Оно обозначается буквой Д. Например, цемент с маркировкой Д20 будет содержать 20% добавок. Эта характеристика важна потому, что процент добавок влияет на пластичность и прочность цемента. Если цемент обладает какими-либо дополнительными специфическими свойствами, то на это указывают специальные обозначения.

Как уже было сказано выше, самыми популярными марками цемента являются марки от 350 до 500. Рассмотрим основные характеристики и применение некоторых из них.

Рассмотрим основные характеристики и применение некоторых из них.

Марка цемента М (ПЦ) 400 — Д20 указывает на то, что этот вид цемента обладает повышенной морозостойкостью и водостойкостью. Основная сфера применения такого цемента — строительство (сюда входит как жилищное, так и промышленное, сельхозхозяйственное). Его используют при изготовлении сборного железобетона, стеновых перекрытий, фундамента и т. д.

Практически аналогичными свойствами и сферой применения обладает цемент марки М 500 — Д20, помимо хорошей водостойкости и морозостойкости данный вид цемента обладает пониженной сопротивляемостью коррозийным воздействиям. Его применяют, как и цемент марки ПЦ 400 — Д20 для строительства, а так же он подходит для штукатурных, кладочных и других ремонтно-строительных работ и изготовления различных строительных растворов.

Цемент марки М 500 — Д0 введенный в состав бетона, придает последнему такие характеристики, как: повышенная морозостойкость, водостойкость, долговечность. Он незаменим в промышленном строительстве, особенно при выполнении аварийных и восстановительных работ.

Он незаменим в промышленном строительстве, особенно при выполнении аварийных и восстановительных работ.

При строительстве сооружений, так или иначе связанных с воздействием пресной или минерализованной водой, надо использовать цемент марки ПЦ (М) 400 — Д0. Без него не обойтись при изготовлении бетонных конструкций с применением термовлажностной обработки. Так же этот цемент хорош для изготовления бетонных и строительных растворов. Ещё одной важной характеристикой цемента является его время твердения. Этот процесс проходит в несколько этапов: первый — схватывание (начало твердения) цемента. Он занимает 40 — 50 минут. Второй — конец твердения. Он наступает через 10 — 12 часов.

Цементный раствор, строительный раствор. Марки цементного раствора, состав и приготовление

При строительстве жилых объектов с применением цементного раствора необходимо четкое соблюдение технологии изготовления применяемого раствора. И речь идет не только о марке цемента и точности пропорций составляющих цементного раствора, но и правильности замешивания, и использования готового раствора.

Строительный раствор, кладочный раствор, штукатурный раствор.

Отличаются они составом. Например, при изготовлении штукатурного раствора, должен применяться песок меньшего модуля крупности-чистый речной песок, без крупных включений в песок в виде камушков, ракушек и других включений. Кладочный раствор должен быть без зёрен щебня и крупных включений, песок можно применять-карьерный.

В состав любого цементного раствора входит цемент, вода и песок. В отличие от бетонной смеси, в этот компонент не входят щебень или гравий.

В зависимости от назначения раствора и условий его применения, раствор классифицируют на:

-штукатурный раствор марки М10, М25, М50;

-кладочный раствор, марки М50, М75, М100, М125, М150, М200;

-растворная смесь для стяжки М150, М200;

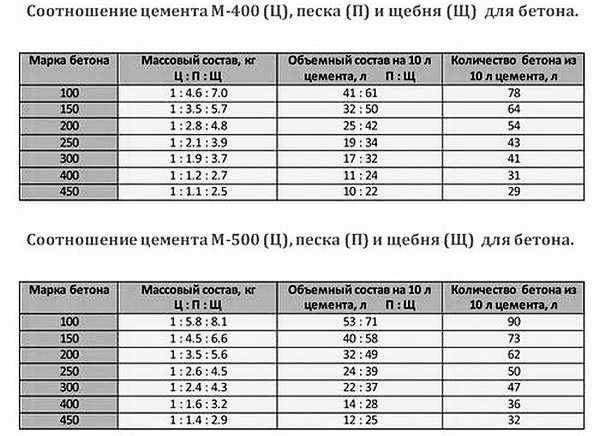

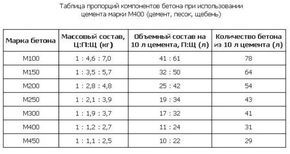

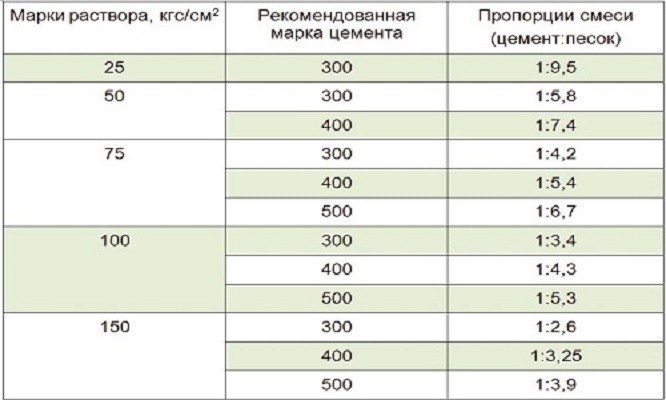

Таблица 1. Пропорции цемента и песка для производства цементного раствора различных марок:

Цемент | Цементный раствор марки «100» | Цементный раствор марки«50» | Цементный раствор марки«25» | Цементный раствор марки «10» |

Соотношение частей, цемент:песок | ||||

Марка М-400 | 1:3,5 | 1:6 | — | — |

Марка М-300 | 1:2,5 | 1:5 | — | — |

Марка М-200 | — | 1:3,5 | 1:6 | — |

Марка М-150 | — | 1:2,5 | 1:4 | 1:6 |

Однако в производственных условиях цемент удобно считать в килограммах (так как цемент продают в мешках по 25, 50 кг) , а песок в кубометрах (в 1 кубометре 100 ведер).

Таблица 2. Расход цемента в килограммах на 1 кубометр песка для производства цементного раствора различных марок:

Цемент | Цементный раствор марки«100» | Цементный раствор марки«50» | Цементный раствор марки«25» | Цементный раствор марки«10» |

Расход цемента(в кг) на 1 м³ песка | ||||

Марка М-400 | 340 | 185 | 90 | — |

Марка М-300 | 435 | 240 | 120 | — |

Марка М-200 | — | 350 | 185 | 75 |

Марка М-150 | — | — | 230 | 95 |

Цементно-известковые растворы

Такие растворы применяют при кладке и оштукатуривании фасадов зданий и внутренних помещений. Введение извести резко повышает пластичность растворов. Содержание известкового компонента зависит от назначения слоя.

Введение извести резко повышает пластичность растворов. Содержание известкового компонента зависит от назначения слоя.

Растворы на основе воздушной извести и гипса применяют для оштукатуривания поверхностей внутри помещений с относительной влажностью воздуха до 60 %. Основной недостаток известковых растворов — медленное твердение. Для ускорения их твердения добавляют строительный гипс.

Таблица 3. Состав и марки цементно-известковых и цементно-глиняных растворов:

| Марка цемента | Марка раствора, кгс/см2 | ||||

| 100 | 50 | 25 | 10 | 4 | |

| Соотношение частей раствора | |||||

| 400 | 1:0,2:3,5 | 1:0,7:6,5 | 1:1,9:12,5 | — | — |

| 300 | 1:0,1:2,5 | 1:0,4:5 | 1:1,3:10 | — | — |

| 200 | — | 1:0,2:3,5 | 1:0,7:6,5 | 1:2:16 | — |

| 150 | — | — | 1:0,3:4,5 | 1:0,8:7 | — |

| 100 | — | — | 1:0,1:3 | 1:1,5:10,5 | 1:1,8:13 |

| 50 | — | — | — | 1:0,2:3,5 | 1:1:9 |

Примечание: цифры 1:0,2:3,5 обозначают, что берут 1 часть цемента, 0,2 части известкового или глиняного теста и 3,5 части песка.

Таблица 4. Составы раствора для надземной кладки зданий с влажностью помещений до 60% и для кладки фундаментов в маловлажных грунтах:

| Марка цемента | Марка раствора | |||

| 100 | 75 | 50 | 25 | |

| Цементно-известковые растворы | ||||

| 600 | 1:0,4:4,5 | 1:0,7:6 | — | — |

| 500 | 1:0,3:4 | 1:0,5:5 | 1:1:8 | — |

| 400 | 1:0,2:3 | 1:0,3:4 | 1:0,7:6 | 1:1,7:1,2 |

| 300 | — | 1:0,2:3 | 1:0,4:4,5 | 1:1,2:9 |

| Цементно-глиняные растворы | ||||

| 600 | 1:0,4:4,5 | 1:0,7:6 | — | — |

| 500 | 1:0,3:4 | 1:0,5:5 | 1:1:3 | — |

| 400 | 1:0,2:3 | 1:0,3:4 | 1:0,7:6 | 1:1:11 |

| 300 | — | 1:0,2:3 | 1:0,4:4,5 | 1:1:9 |

Таблица 5. Составы растворов для надземной кладки с влажностью помещений более 60% и кладки фундаментов, расположенных ниже уровня грунтовых вод:

Составы растворов для надземной кладки с влажностью помещений более 60% и кладки фундаментов, расположенных ниже уровня грунтовых вод:

| Марка | Марка раствора | |||

| 100 | 75 | 50 | 25 | |

| Цементно-известковые растворы | ||||

| 600 | 1:0,4:4,5 | 1:0,7:6 | — | — |

| 500 | 1:0,3:4 | 1:0,5:5 | 1:0,7:8 | — |

| 400 | 1:0,2:3 | 1:0,3:4 | 1:0,7:6 | — |

| 300 | — | 1:0,2:3 | 1:0,4:5 | 1:0,7:9 |

| Цементно-глиняные растворы | ||||

| 600 | 1:0,4:4,5 | 1:0,7:6 | — | — |

| 500 | 1:0,3:4 | 1:0,5:5 | 1:0,7:7,5 | — |

| 400 | 1:0,2:3 | 1:0,3:4 | 1:0,7:6 | 1:0,7:8,5 |

| 300 | — | 1:0,2:3 | 1:0,4:5 | — |

| Цементные растворы | ||||

| 600 | 1:4,5 | 1:6 | — | — |

| 500 | 1:4 | 1:5 | — | — |

| 400 | 1:3 | 1:4 | 1:6 | — |

| 300 | — | 1:3 | 1:4,5 | — |

Материалы и растворы для фундаментов и цоколей

Таблица 6. Растворы для кладки фундаментов и цоколей, находящихся ниже гидроизоляционного слоя:

Растворы для кладки фундаментов и цоколей, находящихся ниже гидроизоляционного слоя:

| Марка цемента | Тип грунта | |||

| маловлажный | влажный | насыщенный водой | ||

| цементно-известковый раствор марки «10» (цемент, известковое тесто, песок) | цементно-глиняный раствор марки «10» (цемент, глиняное тесто, песок) | цементно-известковый и цементно-глиняный раствор марки «25» (цемент, известь или глина, песок) | цементный раствор марки «50» (цемент, песок) | |

| 50 | 1:0,1:2,5 | 1:0,1:2,5 | — | — |

| 100 | 1:0,5:5 | 1:0,5:5 | 1:0,1:2 | — |

| 150 | 1:1,2:9 | 1:1:7 | 1:0,3:3,5 | — |

| 200 | 1:1,7:12 | 1:1:8 | 1:0,5:5 | 1:2,5 |

| 250 | 1:1,7:12 | 1:1:9 | 1:0,7:5 | 1:3 |

| 300 | 1:2,5:15 | 1:1:11 | 1:0,7:8 | 1:4,5 |

| 400 | 1:2,1:15 | 1:1:11 | 1:0,7:8 | 1:6 |

Примечание:

Составы растворов даны в объемных единицах.

Таблица 7. Материалы для подземной части дома и цоколя, находящихся ниже гидроизоляционного слоя:

| Материалы | Марка материала, кгс/см2 | ||

| Грунт | |||

| малоувлажненный | влажный | насыщенный водой | |

| при уровне грунтовых вод на глубине от поверхности земли, м | |||

| 3 и более | от 1 до 3 | 1 | |

| Камень природный, массой более 1600 кг/м3 (известняк, плотный песчаник, гранит, диорит, базальт) | 100 | 150 | 200 |

| Камень природный массой менее 1600 кг/м3 | 50 | 75 | Применять нельзя |

| Бетон тяжелый массой более 1800 кг/м3 и изделия из него, кроме бетона на топливном шлаке | 75 | 75 | 100 |

| Кирпич глиняный пластического прессования | 100 | 125 | 150 |

| Раствор цементный | Применение не оправдано | 25 | 50 |

| Раствор цементно-известковый | 10 | 25 | Применять нельзя |

| Раствор цементно-глиняный | 10 | 25 | То же |

Кладочный раствор можно готовить в бетономешалке либо вручную.

Цементный раствор готовят следующим образом: в металлическую или деревянную емкость для замеса сначала засыпают необходимое количество ведер песка ровным слоем и сверху насыпают необходимое количество цемента, затем смесь перелопачивают до однородной по цвету массы, затем поливают из лейки отмеренным количеством воды и продолжают перелопачивать до получения однородного состава.

Приготовленный раствор расходуют в течение 1,5 часов, чтобы он не потерял прочность. Песок для приготовления раствора необходимо предварительно просеять через сито с ячейками 10×10 мм (для каменной кладки).

Раствор из известкового теста готовят сразу, перемешивая его с песком и водой до однородного состава.

Цементно-известковый раствор готовят из цемента, известкового теста и песка.

Известковое тесто разводят водой до густоты молока и процеживают на сите с ячейками 10×10 мм. Из цемента и песка готовят сухую смесь, затворяют известковым молоком до требуемой густоты (консистенции теста).

Цементно- глиняный раствор готовят аналогично цементно-известковому.

Какая марка цемента нужна для заливки фундамента

Выбор цемента для надежного фундамента

Цемент относится к самым востребованным строительным материалам. Он принадлежит к группе вяжущих гидравлических веществ, которые используются в процессе крепления различных поверхностей. Свойства данного материала сильно отличаются в зависимости от требуемых задач. Чтобы узнать какой цемент лучше для фундамента – необходимо разбираться в видах цемента, его марках и основных характеристиках.

Особенности цемента для фундамента

На упаковке цемента находится маркировка, которая помогает определить процентный состав добавок и нагрузки, которые смогут выдержать будущие конструкции.

Выбирая цемент для заливки фундамента, нужно постучать по мешку для определения степени сыпучести материала. Если консистенция состава с окаменелостями, то подобный продукт не стоит приобретать. Наличие комков в порошке говорит о слишком длительном сроке хранения цемента. При выборе продукции нужно учитывать устойчивость к влиянию агрессивных факторов.

Наличие комков в порошке говорит о слишком длительном сроке хранения цемента. При выборе продукции нужно учитывать устойчивость к влиянию агрессивных факторов.

Цемент должен обладать следующими характеристиками:

- Устойчивость к повышенной влажности необходимо для железобетонных конструкций в составе фундамента.

- Высокий показатель прочности.

К достоинствам цементных смесей относят:

- Морозостойкость позволяет использовать продукцию в разных климатических условиях. При этом цемент обладает способностью к многочисленным замораживаниям и размораживаниям в течение всего года. Этот показатель зависит от марки материала.

Расчет цемента для фундамента

Чтобы понять: как рассчитать количество цемента на фундамент, необходимо вычислить общую площадь основания будущего фундамента. За основу берется расход материала на 1 кубический метр.

Для многих марок цемента уже предусмотрены определенные значения, которые берутся за основную мерку при возведении фундамента:

- Бетон М100 используется для создания фундамента в непромышленных объектах. Его применяют для покрытия дорог и грунтования пола. При этом на кубический метр основания понадобится 220 кг материала.

Данная марка подходит для оснований лестниц и заборов, а расход материала составляет 330 кг.

Данная марка подходит для оснований лестниц и заборов, а расход материала составляет 330 кг.Зная расход цемента на кубический метр, можно рассчитать — сколько всего понадобится строительного материала. Выполняется простой расчет количества песка и цемента с добавлением щебенки: на одну часть цемента берется три части песка и пять гравия. При этом воды нужно добавить до разведения раствора средней консистенции.

Рассчитать необходимый объем раствора можно после монтажа опалубки. Для этого глубина опалубки перемножается с ее длиной и шириной. В результате получается объем.

Решая: какой цемент нужен для фундамента, нужно обратить внимание на качество песка и щебня. В песке не должно находиться глинистых веществ

марок цемента | Типы марок цемента

Самый важный момент в этой статье

Введение цемента

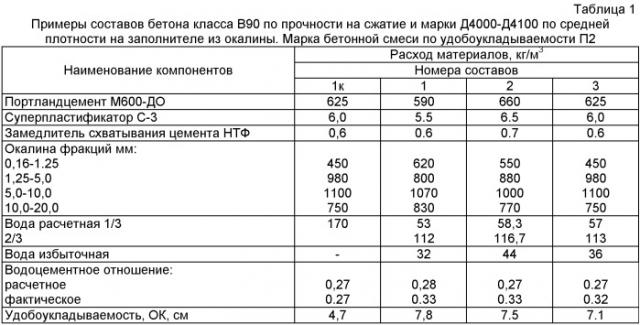

Цемент является одним из наиболее важных материалов для инженерного строительства . Он широко используется в конструкции различных конструкций .

Это ключевой ингредиент бетона . Бетон изготавливается путем смешивания песка, заполнителя и цемента с водой в фиксированной пропорции .Прочность бетона достигается в основном цементом т.

В этой статье вы узнаете о различных марках цемента, их свойствах и применении.

Введение OPC

OPC — один из наиболее важных типов и широко используемый цемент в строительной индустрии . OPC Cement полная форма Обычный портландцемент.

Обычный портландцемент (OPC) — это цемент , который широко используется во всем мире в качестве основного ингредиента для бетона, строительного раствора, штукатурки и неспециальных растворов.

Обычный портландцемент в основном состоит из , разделенного на три типа: цемент 33-го сорта, цемент 43-го сорта и цемент 53-го сорта.

Эта марка цемента классифицируется как в зависимости от прочности цемента на сжатие, , которая испытывается через 28 дней.

Прочность цемента на сжатие = (Приложенная нагрузка / единичная площадь)

Единица прочности на сжатие — Н / мм 2

Также прочтите: Что такое цемент | Тип цемента

Цемент какой марки используется для плиты

Обычный портландцемент марки 53 марки подходит для всех типов RCC конструкций и в основном используется для строительства плит .

Потому что при строительстве плит начальная и конечная прочность являются основными конструктивными требованиями.

Цемент марки 53 особенно предпочтителен для строительства из конструкций, требующих высокой прочности, таких как строительство высотных зданий и мостов.

Типы цемента Марки

Существует различных марок цемента, , которые указаны в IS 1489: 1991 как ниже в списке марок цемента .

• Цемент класса OPC 33

• Цемент класса OPC 43

• Цемент класса OPC 53

Также прочтите: Раствор против цемента | Тип цемента | Тип раствора

OPC (Обычный портландцемент) Цемент 33 сорта

• Цемент, который имеет прочность на сжатие 33 Н / мм 2 после 28 дней испытаний, известен как Цемент 33-го сорта.

• Тонкость помола (удельная площадь) Цемент 33 сорта = 300 м 2 / кг

• Прочность на сжатие за 3 дня = 16 Н / мм 2

• Прочность на сжатие в течение 7 дней = 22 Н / мм 2

• Прочность на сжатие в течение 28 дней = 33 Н / мм 2

Свойства цемента 33-го сорта

• Эта марка Цемент обладает высокой удобоукладываемостью и в основном используется для кирпичных и штукатурных работ. .

• Начальная прочность цемента марки 33 продолжает расти даже через 28 дней. .

• Теплота гидратации цемента марки 33 ниже, чем у цемента марок 43 и 53.

Цемент 33-го класса

• Широко применяется в штукатурных работах.

• Также применяется для кирпичной кладки стен .

• В укладке плитки .

• Обычно используется для работ, требующих низкой прочности на сжатие ниже M20.

Нормативы на цемент марки 33 — это IS Code — IS 269: 1989 .

Также прочтите: Какой цемент лучше всего подходит для жилищного строительства | Различные типы цемента и применение

OPC (Обычный портландцемент) Цемент 43 сорта

• Цемент, который имеет прочность на сжатие 43 Н / мм 2 после 28 дней испытаний, является известный как Цемент 43-го сорта.

• Тонкость помола (удельная площадь) Сорт цемента 43 = 225 м 2 / кг

• Прочность на сжатие за 3 дня = 23 Н / мм 2

• Прочность на сжатие за 7 дней = 33 Н / мм 2

• Прочность на сжатие в течение 28 дней = 43 Н / мм 2

Свойства цемента 43-го сорта

• Он имеет низкое содержание хлоридов , так что так не вызывает коррозию стальной арматуры .

• Придает хорошую удобоукладываемость бетона.

• Первоначальная прочность цемента сорта 43 продолжает расти даже через 28 дней .

• Теплота гидратации цемента марки 43 средняя .

• Это улучшит качество поверхности конструкций .

Это умеренно сульфатостойкий.

Использование 43 Цемент марки

• Используется для приготовления готового бетона (RMC).

• Используется для работы PCC и RCC.

• Применяется при строительстве мостов RCC.

• Для Строительство силосов и дымоходов.

• Применяется для отделки всех типов конструкций , таких как здания, мосты, дороги и водоудерживающие конструкции .

• Применяется в сборном и предварительно напряженном железобетоне .

• Также используется в судостроении.

• Применяется в строительстве , где марка бетона до М30.

Код ссылки для цемента 43-Grade — это IS Code — IS 8112: 1989.

Также прочтите: 23 различных типа цемента, доступных в Индии и согласно стандартам IS

OPC Обычный портландцемент) Цемент класса 53

• Цемент, который имеет прочность на сжатие 53 Н / мм 2 после 28 дней испытаний, известен как цемент класса 53.

• Тонкость помола (удельная площадь) Сорт цемента 53 = 225 м 2 / кг

• Прочность на сжатие за 3 дня = 27 Н / мм 2

• 7 дней прочность на сжатие = 37 Н / мм 2

• Прочность на сжатие в течение 28 дней = 53 Н / мм 2

Свойства цемента марки 53

• Это сульфатостойкий цемент .

• Имеет низкое содержание хлоридов.

• Может использоваться в быстром строительстве.

• Это экономит затраты на опалубку за счет раннего демонтажа.

• Первоначальная прочность цемента марки 53 продолжает расти даже через 28 дней.

Применение цемента марки 53

• Используется в конструкции бетонных шпал для железных дорог.

• Используется в предварительно напряженных балках .

• Цемент 53-го класса обеспечивает раннюю прочность .

• Применяется в промышленных дорогах и взлетно-посадочных полосах.

• Применяется при строительстве мостов из железобетонных конструкций и сборного железобетона.

• Обычно используется для бетонов M25 и выше.

• Используется при строительстве всех компонентов RCC, таких как балка, колонны, опоры и плиты.

Код ссылки для цемента 53-Grade — это IS Code — IS 12269: 1987.

Понравился этот пост? Поделитесь этим с вашими друзьями!

Предлагаемое чтение —

Определение стандартной консистенции цемента

Имя пользователя *

Электронное письмо*

Пароль*

Подтвердить Пароль*

Имя*

Фамилия*

Страна Выберите страну … Аландские острова IslandsAfghanistanAlbaniaAlgeriaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelauBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Санкт-Эстатиус и SabaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongo (Браззавиль) Конго (Киншаса) Кук IslandsCosta RicaCroatiaCubaCuraÇaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южный Территорий нг КонгВенгрияИсландияИндияИндонезияИранИракОстров МэнИзраильИталия Кот-д’ИвуарЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКувейтКиргизияЛаосЛатвияЛебанЛезотоЛиберияЛибияЛихтенштейнЛихтенштейнЛитваAR, ChinaMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorwayOmanPakistanPalestinian TerritoryPanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairnPolandPortugalQatarRepublic из IrelandReunionRomaniaRussiaRwandaSão Tomé и PríncipeSaint BarthélemySaint HelenaSaint Китса и NevisSaint LuciaSaint Мартин (Голландская часть) Сен-Мартен (французская часть) Сен-Пьер и MiquelonSaint Винсент и GrenadinesSan MarinoSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Грузия / Sandwich ОстроваЮжная КореяЮжный СуданИспанияШри-ЛанкаСуданСуринамШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурция ТуркменистанТуркс и Острова КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобритания (Великобритания) США (США) УругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЗападное СамоаЙеменЗамбияЗимбабве

Captcha *Регистрируясь, вы соглашаетесь с Условиями использования и Политикой конфиденциальности.*

Свойства и испытания цементированных карбидов

1. Введение

Спеченные карбиды используются уже почти столетие. За это время они стали обычным материалом для изготовления режущих инструментов и для всех применений, где требуется высокая твердость вместе с определенным уровнем ударной вязкости. Поскольку они, как правило, известны под разными именами, их пользователи иногда принимают их за другие материалы. Это доказывает общий недостаток знаний о цементированных карбидах.Их эволюция ускорилась в последние годы, подстегиваемая потребностью в большей твердости без снижения вязкости, а также требованиями большей способности формовать и обрабатывать с помощью различных процессов: шлифования, осаждения тонких пленок, а также специальных маршрутов, ведущих к минимизации остаточных напряжений, например.

Подразделы, следующие за введением, описывают механические свойства, производственные маршруты и методы испытания характеристик цементированных карбидов, которые требуются в промышленности.Поведение этих материалов во время измельчения рассматривается в следующем основном подразделе. Анализируется влияние процесса шлифования на приповерхностные свойства, поскольку они имеют решающее значение для промышленного применения этих материалов не только в их вариантах без покрытия, но и в вариантах с покрытием. Такие эффекты включают термическое разложение и окисление поверхности, которые влияют на состояние кобальтового связующего.

Второй основной подраздел посвящен остаточным напряжениям. Это может быть вызвано шлифованием, а также другими производственными операциями, которым до сих пор не уделялось должного внимания, такими как галтовка и полировка.Описано влияние осаждения тонких пленок на остаточные напряжения, а также влияние этих напряжений на свойства получаемых покрытий путем физического осаждения из паровой фазы, а именно на их адгезию и когезию. Все вышеперечисленное определяет максимальный срок службы и производительность режущих инструментов, а также качество обработанных поверхностей.

Тема последнего основного подраздела — коррозия цементированных карбидов в различных щелочных и кислотных средах. Описанные здесь среды были выбраны на основе реальных условий эксплуатации цементированных карбидов.Многие пользователи считают, что с химической точки зрения твердые сплавы неразрушимы. Некоторые среды, использованные для испытаний, были предназначены для моделирования шахтных вод. К другим относятся смазочно-охлаждающие жидкости, в которых работают режущие инструменты из твердого сплава, часто в виде сменных пластин, например в дисковых пилах для распиловки дерева. В этих случаях твердые сплавы подвергаются воздействию коррозионных веществ, выделяемых из древесины, которые влияют на срок службы режущей кромки.

1.1. Историческое развитие цементированных карбидов

Цементированные карбиды были представлены на рынке в начале двадцатого века.Хотя они по-прежнему состоят из двух основных компонентов, основного материала и связующего, они эволюционировали с первых дней своего существования. Эта эволюция привела к появлению альтернативных связующих материалов, таких как связующие на основе никеля и многокомпонентные связующие. Одним из современных многокомпонентных связующих является тип Co-Ni-Cr. Связующие на основе никеля и многокомпонентные связующие используются там, где кобальтовые связующие не подходят, например в агрессивных средах или при более высоких температурах. С другой стороны, от связующих на основе никеля постепенно отказываются даже в вышеуказанных областях применения из-за опасности для здоровья, связанной с никелем, который вызывает контактный дерматит.Один из доступных заменителей — марганец, который не является канцерогенным и проявляет коррозионные свойства, аналогичные никелю [1, 2].

Помимо связующих, продолжалась разработка основных материалов для цементированных карбидов. В настоящее время в качестве основных материалов используются не только карбид вольфрама (WC), но и другие карбиды (VC или TiC). В дополнение к этим основным карбидам, сложные карбиды используются благодаря достижениям в технологии их обработки [1].

В операциях резания, выполняемых твердосплавными инструментами, важную роль играют механические свойства, а также химические и физические процессы.Температура чипа может достигать 1000 ° C. Помимо износостойкости и способности выдерживать ударные нагрузки, необходимо учитывать сопротивление процессам окисления и диффузии между режущей кромкой инструмента и стружкой. Эти улучшения в основном обеспечиваются добавлением TiC и TaC к основным типам цементированных карбидов [3, 4].

Как показано на рисунке 1, трещина легче распространяется через материал с более мелкими зернами. В таком случае сопротивление распространению трещин, выражаемое вязкостью разрушения, падает.С другой стороны, твердость и прочность на изгиб увеличиваются с уменьшением размера зерна карбида.

Рис. 1.

Структура твердого сплава и образование связей между твердым карбидом и связующим металлом. Вторая микрофотография иллюстрирует новую тенденцию в области цементированных карбидов, где карбид ванадия препятствует распространению трещин [5].

Рисунок 2.

Пути распространения трещин в зависимости от размера зерна карбида [5].

В начале этого столетия усилия по достижению максимально возможной твердости в режущих инструментах привели к использованию твердых частиц размером порядка нескольких сотен нанометров.Практический опыт показал, что такие материалы подходят только для очень специфических применений. В некоторых случаях мелкозернистая микроструктура даже была выявлена как причина сильных повреждений инструмента. В ответ на этот и другие результаты компания Ceratizit объединила несколько типов карбидов, чтобы улучшить сопротивление растрескиванию полученного материала, сохранив при этом высокую твердость благодаря мелкому размеру частиц, как показано на рисунке 2. Мелкозернистые микроструктуры играют свою роль в инструменте. шлифование.Чем мельче зернистость, тем легче получить желаемые острые кромки без риска сколов, крошек или нарушений сцепления.

Несмотря на годы прогресса, сплав WC-Co, самый старый тип твердого сплава, используемый в промышленности, остается наиболее распространенным представителем этого класса. Его происхождение восходит к 1922 году, когда компания Widia придумала не только сам карбид, но и свое уникальное название Widia, производное от немецких слов «wie Diamant» или «подобный алмазу», обозначавших твердость материала. .Постоянная популярность этого карбида объясняется его внутренней структурой. Кобальтовое связующее является лучшим выбором для смачивания частиц WC и, следовательно, обеспечивает получение однородных продуктов без пор. Если есть внутренние поры, они ухудшают механические свойства материала. Поскольку кобальт имеет гексагональную кристаллическую структуру, напоминающую структуру карбида WC, силы связи между ними очень велики [1].

1.2. Производство цементированных карбидов

Все свойства цементированных карбидов, как и всех продуктов порошковой металлургии, зависят от типа и чистоты первичного сырья, используемого при их производстве.Основные составляющие для производства марок WC-Co включают, например, вольфрамат кальция CaWO 4 (шеелит) для порошка карбида и гетерогенит для порошка кобальта. В наши дни порошки часто производят из переработанных твердых сплавов. Как правило, покупатель должен быть уведомлен о виде используемого сырья, т. Е. Был ли продукт изготовлен из чистого или переработанного сырья. Хотя испытания, проведенные авторами, не выявили больших различий между свойствами цементированных карбидов, изготовленных из чистого и переработанного сырья, данные о производительности обработки, представленные производителями инструмента, доказали, что такие различия существуют [1, 4, 6].

Различные технологии используются для преобразования порошков карбидов и связующих в продукты, которые, следовательно, обладают соответственно различными характеристиками. Порошки, используемые для этой цели, получают способами производства, которые обеспечивают различные формы и размеры частиц. Эти аспекты влияют на активность агломерации и химическую активность порошка. Последнее зависит от количества внутренних дефектов внутри частиц и от их поверхностной энергии. Внутренние дефекты включают в себя в основном кристаллографические точечные дефекты, т.е.е. вакансии и межузельные атомы, а также линейчатые дефекты, т.е. дислокации. Для получения спеченных продуктов адекватной плотности и низкой пористости следует использовать порошки с высокой агломерационной активностью и высокой реакционной способностью [4, 7, 8].

После производства, классификации и смешивания порошков их формуют и спекают. Технологии, с помощью которых достигается желаемая форма деталей из цементированного карбида, включают различные операции формования, такие как горячее изостатическое прессование, холодное изостатическое прессование и экструзия.Во время этих операций также можно предварительно спекать порошковые детали. После прессования до желаемой формы следует спекание. Спекание служит для гомогенизации твердого сплава. Этому способствуют капиллярное действие и хорошая смачиваемость связки карбидными частицами [4, 7].

После завершения спекания продукт готов к чистовым операциям: шлифованию и, при необходимости, нанесению тонких пленок. Нанесение тонкой пленки обычно является последней операцией перед отправкой изделия из цементированного карбида заказчику.

В некоторых случаях, однако, спеченная деталь остается не более чем полуфабрикатом, окончательную форму которого необходимо придать шлифованию. В настоящее время изучаются возможности некоторых других процессов резания, чтобы определить их потенциал для изготовления инструментов сложной формы из твердых сплавов. Один из жизнеспособных вариантов — фрезерование. Благодаря специально подобранным фрезерным инструментам и условиям, он позволяет обрабатывать материалы, твердость которых превышает 85 HRC.

Технологии, используемые для производства твердых сплавов, влияют на их механические свойства.Эти свойства контролируются размером частиц карбида, распределением частиц (градиентные цементированные карбиды), типом и пропорцией связующего, получаемой структурой (содержание хрупкой фазы, пористость) и примесями (оксидами), которые могут входить или образовываться внутри цементированного материала. карбид при обработке [1, 4, 7].