Оборудование для обработки минералов: Оборудование для обработки камня | Шлифинструмент

Оборудование для обработки камня | Шлифинструмент

Главная / Каталог алмазного инструмента / Оборудование для обработки камняПоказ 1 элемента

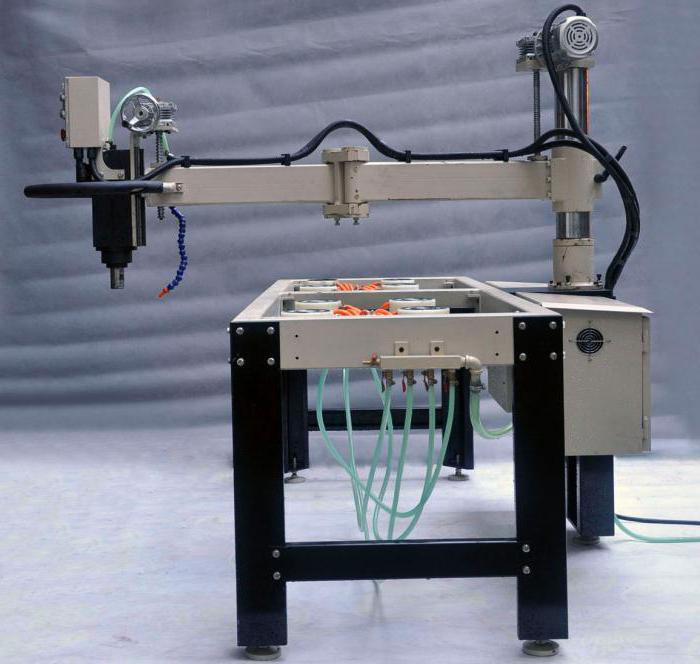

Компания «Шлифинструмент» предлагает оборудование для обработки камня в ассортименте. Представленные в продаже станки позволяют проводить обработку минералов разного уровня твердости и в разных направлениях (вертикально, горизонтально, под углом). Выходящие из-под станков каменные заготовки имеют ровные срезы под нужным углом, ровную кромку, геометрические размеры в заданных параметрах, благодаря чему можно производить изделия из камня высокого качества.

Особенности камнеобрабатывающего оборудования

- Станки для обработки камня имеют мощное металлическое основание, которое поглощают вибрационные колебания, возникающее во время обработки природного и искусственного камня.

- В зависимости от модели оборудование может использоваться для распила блоков, фрезеровки, шлифовки и резки слэбов, полировки, термической и иных видом обработки.

- Специализированное оборудование может работать в автоматическом, полуавтоматическом и ручном режиме. Наличие ЧПУ позволяет минимизировать риск появления брака, исключить ошибки оператора.

Область применения камнеобрабатывающего оборудования

Станки для резки камня применяются в разных отраслях. Они востребованы в строительной, промышленной отрасли. Также их используют ювелирные заводы для обработки используемых при создании украшений минералов. Оборудование может применяться организациями, которые специализируются на отделке помещений, ландшафтных работах. Его используют для резки слэбов, придания каменным плитам и глыбам привлекательного внешнего вида, оригинальной формы.

Закажите станки для резки и полировки камня у надежного поставщика

В компании «Шлифинструмент» вы приобретете распиловочный шлифовально-полировальный станок или другое камнеобрабатывающее оборудование на выгодных условиях:

- на все виды оборудования для резки и отделки искусственных и природных минералов установлены низкие цены;

- в продаже продукция надежных производителей, качество изделий которых проверено временем;

- оперативные поставки заказанных товаров покупателям.

- Индивидуально согласованные условия оплаты, работа с лизинговыми команиями;

- Возможность разработки проекта камнеобрабатывающего завода (цеха) с ноля;

- Грамотные консультации по подбору оборудования и расходного алмазного инструмента;

- Возможность шеф-монтажа при установке и запуске оборудования

Для покупки станка выберите в каталоге подходящую модель камнеобрабатывающего оборудования и отправьте заявку на покупку продукции. Запрос на приобретение оформите онлайн или по телефону в Екатеринбурге. Если требуется больше информации по представленной в каталоге продукции, задайте интересующие вопросы представителю компании.

73 ГОРНОЕ ДЕЛО И ПОЛЕЗНЫЕ ИСКОПАЕМЫЕ / КонсультантПлюс

73 ГОРНОЕ ДЕЛО И ПОЛЕЗНЫЕ ИСКОПАЕМЫЕ | |

73.020 | Горное дело и открытые горные работы * Включая разведку, вскрытие, разработку месторождений, бурение, строительство шахт, эксплуатацию шахт, обработку минералов и т. |

73.040 | Угли * Включая бурый уголь * Угольные продукты, см. 75.160.10 |

73.060 | Рудные минералы и их концентраты * Урановые руды, см. 27.120.30 |

73.060.01 | Рудные минералы в целом |

73.060.10 | Железные руды |

73.060.20 | Марганцевые руды |

73.060.30 | Хромовые руды |

73.060.40 | Алюминиевые руды |

73.060.99 | Рудные минералы прочие |

73.080 | Нерудные минералы * Включая слюду, плавиковый шпат и т.д. * Промышленные алмазы, см. 25.100 * Драгоценные и полудрагоценные камни, см. 39.060 |

73.100 | Горное оборудование * Электрооборудование для взрывоопасной атмосферы, см. |

73.100.01 | Горное оборудование в целом |

73.100.10 | Оборудование для проходки и крепления горных выработок, установки тюбинговой крепи |

73.100.20 | Оборудование для вентиляции, кондиционирования воздуха и освещения |

73.100.30 | Оборудование для бурения и выемки грунта * Включая оборудование для разработки морского дна * Буровое оборудование для нефтяной промышленности, см. 75.180.10 |

73.100.40 | Оборудование для откатки и подъема |

73.100.99 | Горное оборудование прочее |

73.120 | Оборудование для обработки минералов * Включая оборудование для дробления, сортировки по крупности, сепарации, флотации, обогащения и т.д. |

Классификация оборудования Классификатор спиралей для обработки минералов

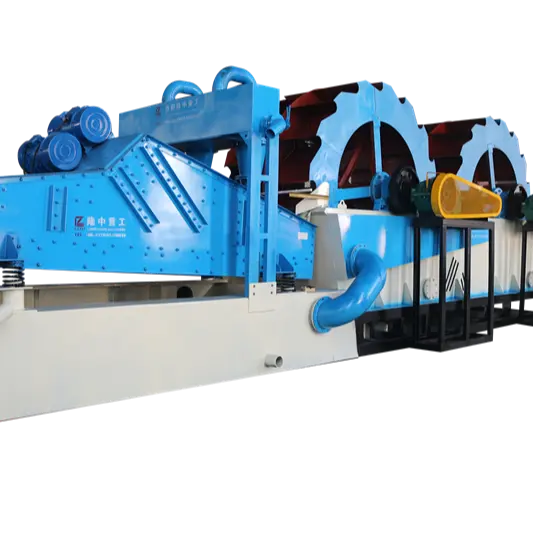

ПрофильВинтовая мойка серии XL с песком и гравием позволяет очищать и отделять почву и солнечные элементы от песка и камня, имеет новую конструкцию уплотнения, регулируемую пластину перелива и надежное устройство передачи, что обеспечивает эффективность очистки и обезвоживания. Он широко используется в автомагистралях, гидроэнергетике, строительстве и других отраслях промышленности для мытья, сортировки и удаления загрязнений. Вымойте мелкий и крупнозернистый материал, особенно подходит для строительства зданий и дорог.

Введите частицу: ≤10 мм

Производительность: 100 т/ч.

Области применения: Шоссе, гидроэнергетика, строительство и другие отрасли промышленности

Применяемый материал: Средние мелкозернистые и крупнозернистые материалы

Преимущества и характеристики продукта

Винтовая стиральная машина с песком имеет разумную конструкцию, удобное техническое обслуживание, большую производительность обработки, низкое энергопотребление и высокую чистоту. Его новая конструкция уплотнения, полностью закрытый механизм передачи масляной ванны и регулируемая пластина для перелива обеспечивают характеристики высокоэффективного, долговечного, хорошего эффекта очистки и обезвоживания, мелкозернистых продуктов, обеспечивающих стабильность.

Схема изделия

Моделировать технические параметры

| Модель машины | XL915 | 2XL915 | XL1115 | 2XL1115 |

| Диаметр винта (мм) | 915 | 915 | 1115 | 1115 |

| Длина шлейфа (мм) | 7585 | 7585 | 9782 | 9782 |

| Введите частицу (мм) | ≤10 | ≤10 | ≤10 | ≤10 |

| Мощность облучения (т/ч) | 100 | 200 | 175 | 350 |

| Скорость шнека (об/мин) | 21 | 21 | 17 | 17 |

| Мощность двигателя (квт) | 11 | 2*11 | 15 | 2*15 |

| Расход воды (т/ч) | 10-80 | 20-160 | 20-150 | 40-300 |

| Размер контура (мм) | 8500*2810*3600 | 8420*3765*3960 | 10970*3945*4720 | 10970*5250*4720 |

| Масса машины (т) | 6.27 | 11.11 | 10.18 | 17.94 |

Использование поля

Моделирование показало, как вода в минералах Марса сохраняется при низких температурах — Наука

ТАСС, 26 января. Лабораторное моделирование показало, как ведет себя вода в минералах с поверхности Марса и спутников Юпитера. Полученные результаты позволят лучше интерпретировать получаемые с орбитальных аппаратов данные, а также приблизиться к ответу на вопрос, существовала ли ранее на Марсе жизнь, пишет пресс-служба Минобрнауки.

Лабораторное моделирование показало, как ведет себя вода в минералах с поверхности Марса и спутников Юпитера. Полученные результаты позволят лучше интерпретировать получаемые с орбитальных аппаратов данные, а также приблизиться к ответу на вопрос, существовала ли ранее на Марсе жизнь, пишет пресс-служба Минобрнауки.

Сотрудники Новосибирского государственного университета (НГУ) и Венского университета изучили, как ведут себя встречающиеся на Марсе и спутниках Юпитера минералы типа кизерита при ультранизких температурах (до 15 К, то есть –258 °С). И не только показал, что вода в исследуемых материалах сохраняется в структуре при столь глубоком охлаждении, но и нашел объяснение этому в особенностях кристаллических структур минералов.

«Мы обнаружили, что сами структуры сохраняют устойчивость и не претерпевают фазовых переходов даже при таких экстремальных воздействиях. Это происходит благодаря наличию в них молекул воды, которая связывает мостиками в прочный трехмерный каркас катионы металлов и сульфат-анионы. Структура значительно сжимается, причем различным образом в разных направлениях, но при этом не разрушается и не перестраивается в другую фазу», — пояснил один из участников работ Никита Богданов.

Структура значительно сжимается, причем различным образом в разных направлениях, но при этом не разрушается и не перестраивается в другую фазу», — пояснил один из участников работ Никита Богданов.

Принято считать, что наличие воды служит предпосылкой для существования жизни на планете. В нынешних условиях Марса и на спутниках Юпитера вода в свободном виде сохраниться не может. Но она может остаться в составе минералов, которые сохраняют «память» о тех временах, когда условия были не столь жесткими. Чтобы изучить, как ведут себя при ультранизких температурах синтетические минералы типа кизерита, встречающиеся на поверхности Марса и спутников Юпитера, ученые использовали специализированное оборудование и более 100 литров жидкого гелия.

В таких условиях, моделирующих космические, методом монокристальной рентгеновской дифракции они детально исследовали кристаллические структуры ряда синтетических минералов типа кизерита. Результаты работы важны для интерпретации спектроскопических данных, полученных орбитальными аппаратами с поверхности космических тел.

«Такие эксперименты уникальны, в первую очередь, с технической точки зрения, так как требуют специфического и сложного оборудования, при этом работающего «на пределе» из-за ультранизких температур, а также навыка работы со сжиженным гелием, который обеспечивает охлаждение образцов до необходимых температур. Их подготовка и проведение, а также интерпретация полученных данных требуют высокой квалификации ученых», — отметил один из участников работы, профессор Венского университета Рональд Милетич.

Оборудование для изготовления минеральной ваты и теплоизоляционных плит

Предварительная подпрессовка ковра перед термообработкой производится системой валков.

Главный привод всего комплекса включает двигатель постоянного тока, который питается от тиристорного агрегата. В комплекс входит шкаф управления насосами подачи раствора связующего, шкаф управления приводами вентиляторов пневмотранспорта, щеток очистки сеток камеры тепловой обработки СМТ-199, механизмов форматного станка СМТ-187: центральный пульт управления и сигнализации и другая аппаратура, включающая кнопки местного управления, конечные выключатели, сельсины — датчики толщины ковра.

Включение главного привода производится с центрального пульта, на который вынесен также задатчик скорости. О работе приводов сигнализируют соответствующие лампочки, выведенные на центральный пульт и к оператору центрифуги.

Рис. 10.3. Комплекс оборудования СМТ-198:

1 — многовалковая центрифуга; 2 — воздушный шкаф; 3 — камера волокноосаждения; 4— камера термообработки; 5 — измельчитель; 6 —форматный станок; 7 — центральный пульт; 8 — тепловая установка; 9 — дымосос камеры волокноосаждения

Основные механизмы комплекса помещены в специальное укрытие.

Комплекс оборудования СМТ-226 (рис. 10.4), предназначенный для изготовления минераловатных плит марок 75, 125 и 175, включает устройство для распыления раствора связующего, механизмы синхронного привода составных частей комплекса, пневмотранспорт измельченных боковых обрезков и некондиционных плит, которые возвращаются в камеру волокно-осаждения.

Главный привод комплекса включает электродвигатель постоянного тока, который соединен с тиристорным агрегатом. Система управления и сигнализации обеспечивает управление приводом, контроль и выдачу информации. Для бесконтактных конечных выключателей предусмотрена сеть постоянного тока напряжением 24 В, а для сельсинов толщиномеров, информационной и аварийной сигнализации — сеть переменного тока напряжением соответственно 110 и 24 В.

Система управления и сигнализации обеспечивает управление приводом, контроль и выдачу информации. Для бесконтактных конечных выключателей предусмотрена сеть постоянного тока напряжением 24 В, а для сельсинов толщиномеров, информационной и аварийной сигнализации — сеть переменного тока напряжением соответственно 110 и 24 В.

Управление приводом откатки под-прессовщика производится с поста управления, установленного рядом с ним. Выключатель цепи управления установлен на пульте. С местных постов производится управление приводами щеток камеры термообработки, подъема верхнего конвейера, камеры, измельчителя, вентиляторов пневмотранспорта, насосов подачи связующего. Управление остальными приводами осуществляется с пульта. Схемой предусмотрены сигнализация перед пуском конвейеров, информационная световая сигнализация о работе приводов, аварийная и световая сигнализация привода толщинной пилы. Плотность ковра контролируется дистанционно с помощью пяти сельсинов и двух узкопрофильных многошкальных вольтметров.

Камера волокноосаждения СМТ-093А предназначена для приема газовоздушного потока с минеральным волокном, поступающего из воздушного шкафа, охлаждения и осаждения слоя минерального волокна на сетке непрерывно движущегося конвейера и передачи минераловатного ковра на последующие операции.

Рис. 10.4. Комплекс оборудования СМТ-226:

1 — многовалковая центрифуга; 2 — воздушный шкаф-6 — форматный станок; 7 — измельчитель отходов; 8 — 3 — камера волокиоосаждения; 4 — подпрессовщик; 5 измельчитель; 9 — тепловая установка; 10 — фильтр

Рис. 10.5. Камера волокиоосаждения СМТ-093А:

Рис. 10.6. Многовалковая центрифуга CMT-1S3A:

1 — пневмооборудование; 2 — шпиндель; 3 — тележка; 4 — крышки; 5 — валки; 6 — электропривод

Эта камера (рис. 10.5) состоит из приемо-формующего конвейера, шахты, уплотняющего барабана, устройства очистки сетки и дымососа с приводом.

Приемо-формующий конвейер выполнен секционным с возможностью установки как на горизонтальном, так и на наклонном основании в зависимости от условий стыковки камеры с другими агрегатами технологической линии.![]() и конвейера установлен короб, разделенный в продольном и поперечном направлениях перегородкой, в результате чего образуются четыре изолированные зоны отсоса.

и конвейера установлен короб, разделенный в продольном и поперечном направлениях перегородкой, в результате чего образуются четыре изолированные зоны отсоса.

Шахта выполнена сборной с возможностью установки на наклонном и горизонтальном конвейере.

Для периодической очистки короба на боковой поверхности предусмотрены люки.

Устройство для очистки сетки представляет собой систему сопел, через которые подается пар, воздействующий на прилипшие к сетке частицы волокна и связующего. Сопла имеют возвратно-поступательное движение в направлении, поперечном направлению движения сетки.

Рис. 10.7. Шпиндель многовалковой центрифуги СМТ-183А:

1 — коллектор подачи воды; 2 — коллектор отвода’ воды; 3 — шкив; 4 — опора; 5 — амортизатор; 6 — корпус; 7 — лабиринтное уплотнение; 8 — фланец крепления валка

Рис. 10.8. Пневмооборудование многовалковой центрифуги СМТ-183А:

1 — выход масляного тумана; 2 — реле уровня; 3 — смазочная установка; 4 — масляный бак; 5 — смесительная камера; 6 — блок подготовки воздуха; 7 — реле давления воздуха; 8 — подвод сжатого воздуха

Пневмооборудование (рис. 10.8) предназначено для создания масляной аэрозоли путем распыления масла в потоке сжатого воздуха и подачи его в подшипниковые узлы шпинделей.

10.8) предназначено для создания масляной аэрозоли путем распыления масла в потоке сжатого воздуха и подачи его в подшипниковые узлы шпинделей.

Пневмооборудование состоит из смазочной установки и блока подготовки воздуха.

Смазочная установка состоит из масляного бака, смесительной камеры с эжекторным насосом и форсункой. Сжатый воздух нагнетается к насосу и форсунке. При движении воздуха по коническому зазору насоса создается разрежение и масло из бака подсасывается в смесительную камеру. Форсунка, устанавливаемая по уровню масла в смесительной камере, распыляет масло в потоке воздуха, а образовавшийся масляный туман направляется по трубопроводам к точкам для смазывания. Давление воздуха в системе и уровень масла контролируются датчиками.

При работе центрифуга взаимодействует с воздушным шкафом СМТ-184А. Из плавильного агрегата расплав по лотку подается к первому валку центрифуги. С первого валка расплав поочередно (сверху вниз) попадает на второй, третий и четвертый валки. Последние воздействуют на расплав и благодаря высокому числу оборотов перерабатывают его в минеральное волокно.

Последние воздействуют на расплав и благодаря высокому числу оборотов перерабатывают его в минеральное волокно.

Режим работы центрифуги зависит от скорости валков, которую можно изменять путем установки на приводе шкива соответствующего диаметра. При использовании сменных шкивов диаметрами 118… 160 мм скорость валков составляет 40,9…113 м/с. Для обкатки центрифуги, проверки ее готовности к эксплуатации используются специальные камеры.

Воздушный шкаф СМТ-184А предназначен для отвода волокна от центрифуги в приемную шахту камеры волок-ноосаждения и распределения волокна по ширине камеры волокноосаждения. Воздушный шкаф состоит из собственно воздушного шкафа, заслонки воздуховодов высокого давления, заслонки воздуховодов низкого давления, поворотного круга, систем подачи воды и связующего, вентиляторов Ц4-70, В-Ц6-28-1 (№ 10), электрооборудования.

Воздушный шкаф, установленный перед камерой волокноосг)ждения, воздушным потоком удаляет с валков центрифуги волокна. Он состоит из системы камер и воздушных каналов. По внутренним камерам поступает воздушный поток высокого давления, а по наружным камерам — воздушный поток низкого давления, предназначенный для дополнительного отдува волокна и охлаждения стенок шкафа. Для управления потоками предусмотрены соответствующие заслонки с электроприводом. Для стыковки центрифуги с воздушным шкафом и замены центрифуги предусм.отрен- поворотный круг. Для охлаждения валков и шпинделей центрифуги воздушный шкаф имеет, систему подачи воды, в которой предусмотрены ротаметры для контроля расхода воды.

Он состоит из системы камер и воздушных каналов. По внутренним камерам поступает воздушный поток высокого давления, а по наружным камерам — воздушный поток низкого давления, предназначенный для дополнительного отдува волокна и охлаждения стенок шкафа. Для управления потоками предусмотрены соответствующие заслонки с электроприводом. Для стыковки центрифуги с воздушным шкафом и замены центрифуги предусм.отрен- поворотный круг. Для охлаждения валков и шпинделей центрифуги воздушный шкаф имеет, систему подачи воды, в которой предусмотрены ротаметры для контроля расхода воды.

Для подачи и распыления раствора фенолоспиртов служит система подачи связующего, представляющая собой замкнутый трубчатый коллектор с закрепленными на нем 12 форсунками. Для распыления связующего к системе подводится сжатый воздух давлением 0,4…0,6 МПа. Давление сжатого воздуха должно быть ниже давления подаваемого раствора связующего на 0,3…0,5 МПа.

Электрооборудование предназначено для обеспечения регулирования процесса отдува волокна, измерения и контроля параметров этого процесса. Управление приводами осуществляется кнопками и ключами, установленными на шкафах. В контрольных точках предусмотрена установка аппаратуры контроля давления в трубопроводе масляного тумана, уровня масла в баке, подачи воды в валки. Имеются также аварийные выключатели вентиляторов и кнопочный пост управления приводом перемещения центрифуги.

Управление приводами осуществляется кнопками и ключами, установленными на шкафах. В контрольных точках предусмотрена установка аппаратуры контроля давления в трубопроводе масляного тумана, уровня масла в баке, подачи воды в валки. Имеются также аварийные выключатели вентиляторов и кнопочный пост управления приводом перемещения центрифуги.

После включения подачи в шпиндели центрифуги масляного тумана и воды в валки в заданном количестве оператор центрифуги включает и регулирует заслонки высокого и низкого давления воздушного шкафа. После начала подачи расплава на валки оператор корректирует положение заслонок для обеспечения необходимого отдува волокна и равномерной раскладки его в камере волокноосаждения. Оператору во время работы поступает информация о включении приводов, давлении и уровне масла в смазочной системе шпинделей центрифуги, подаче воды в валки, включении приводов валков и вентиляторов.

Подпрессовщик СМТ-228 (рис. 10.9), предназначенный для предварительной подпрессовки минераловатного ковра перед термообработкой, состоит из рамы, верхнего и нижнего барабанов, роликов, сетки, ходовых колес, ограждения, приводного барабана и привода перемещения. Ковер транспортируется подвижной шарнирно-звеньевой сеткой и подпрессовывается между двумя барабанами, соосно установленными в вертикальной плоскости. Вращение для привода сетки и всех барабанов передается от главного привода технологической линии СМТ-226 с помощью цепных передач. Подпрессовщик выполнен с колесами, для чего предусмотрен привод перемещения.

Ковер транспортируется подвижной шарнирно-звеньевой сеткой и подпрессовывается между двумя барабанами, соосно установленными в вертикальной плоскости. Вращение для привода сетки и всех барабанов передается от главного привода технологической линии СМТ-226 с помощью цепных передач. Подпрессовщик выполнен с колесами, для чего предусмотрен привод перемещения.

При движении минераловатный ковер 2 раза обжимается между верхними и нижними роликами, что снижает распорное усилие в камере термообработки. При остановке технологической линии на ремонт и профилактику подпрессовщик перемещается на резервную позицию.

Камера термообработки СМТ-199 (рис. 10.10) состоит из нижнего и верхнего конвейеров. Каждый конвейер выполнен двухсекционным. Нижний конвейерчасцащен двумя регуляторами.

Рабочим органом этих конвейеров является шарнирно-звеньевая сетка, выполненная с роликовым устройством для смазывания ее и щетками для очистки. Для отвода теплоносителя предусмотрены верхние и нижние короба, на последних из которых установлены регуляторы потока теплоносителя. Нижние короба выполнены со съемными панелями для их очистки. На панелях предусмотрены взрыво-безопасные клапаны.

Нижние короба выполнены со съемными панелями для их очистки. На панелях предусмотрены взрыво-безопасные клапаны.

При прохождении минераловатного ковра через камеру термообработки он уплотняется и продувается теплоносителем. Влияние неравноплотности ковра на продолжительность процесса термообработки снижается благодаря регулированию интенсивности потока продувки его теплоносителем. Это достигается тем, что нижние короба разделены на зоны перегородками, расположенными параллельно, продольной оси камеры. Во все зоны введены трубы, одним концом входящие в коллектор подачи теплоносителя от тепловой установки СМТ-200. Регулятор установлен на участке между коллектором и нижним коробом. Регулятор имеет механизмы регулировки потока в каждой трубе. При движении конвейеров минераловатный ковер подпрессовы-вается до заданной толщины и плотности. При перемещении минераловат-ного ковра он прогревается теплоносителем, движущимся от нижнего короба к верхнему. Отработанный теплоноситель отводится от верхнего короба дымососом. Регулированием интенсивности потока в температурных зонах, а также по ширине ковра достигается хорошая эффективность термообработки минераловатных изделий.

Регулированием интенсивности потока в температурных зонах, а также по ширине ковра достигается хорошая эффективность термообработки минераловатных изделий.

Рис. 10.9. Подпрессовщик СМ‘Г-228:

1 — привод передвижения; 2 — ролик натяжной; 3 — сетка; 4 — ролик; 5 — верхний барабан; 6 — ограждение; 1 — рама; 8 — нижний барабан; 9 — приводной барабан конвейера; 10 — ходовое колесо

Камера термообработки СМТ-229 (рис. 10.11) предназначена для уплотнения непрерывно движущегося мине-раловатного ковра до заданной плотности и толщины и тепловой обработки при совместной работе с тепловыми установками. Она представляет собой четырехзонное конвейерное сушило, состоящее из натяжной и приводной станций с установленными соответственно приводными или натяжными барабанами конвейеров; нижней и верхней сеток, порталов, коробов, компенсаторов, домкратов с соединительными валами и шарнирными муфтами, столов; привода подъема верхних столов. Столы, прикрепленные к порталам, образуют рабочие поверхности конвейеров, по которым перемещается шарнирно-звеньевая сетка. Компенсаторы обеспечивают возможность вертикального перемещения коробов, не нарушая герметичность газоходов между тепловыми установками и камерой.

Компенсаторы обеспечивают возможность вертикального перемещения коробов, не нарушая герметичность газоходов между тепловыми установками и камерой.

Рис. 10.10. Камера термообработки С.М 1-199:

1 — роликовое устройство смазывания сетки; 2 — короб; 3 — сетка; 4 — щетка; 5. 6 — верхний и нижний конвейеры; 7 — регулятор

Подъем верхнего стола вместе с сеткой конвейера, коробами и компенсаторами производится системой домкратов, соединенных между собой и с приводом валами с шарнирными муфтами. Зазор, образованный между верхним и нижним столами, определяет толщину изготовляем!,ix минераловатных плит.

Слой минераловатного ковра со связующим при движении вдоль камеры термообработки непрерывно прессуется до требуемой толщины и плотности. Одновременно движущийся ковер продувается теплоносителем при температуре 180…250 °С. Теплоноситель подается в изолированные зоны, причем направление движения теплоносителя по зонам переменное.

В камере производятся непрерывная очистка сетки механическими щетками и при необходимости смазывание ее термостойким маслом.

Рис. 10.11. Камера термообработки СМТ-229:

1 — натяжная станция; 2 – сетка; 3 — соединительный вал; 4 — привод подъема верхних столов; 5 — щетка; 6 — приводная станция; 7 — короб; Я — механизм для смазывания сетки

Рис. 10.12. Теплогенератор тепловой установки СМТ-200:

1 — форсунка; 2 — чаша; 3 — горелка; 4 — корпус; 5 — запальник; 6 .— свеча

Тепловая установка СМТ-200, предназначенная для нагрева воздуха до температуры 180…250°С, состоит из теплогенератора ‘ГГ-20, воздуходувки 1320/1700, системы трубопроводов и электрооборудова ни я.

Теплогенератор ТГ-20 (рис. 10.12) состоит из металлоконструкции, горелки и рампы с газовой арматурой. Металлоконструкция представляет собой, сварной корпус, внутри которого расположена горелка СГ-100. Горелка состоит из чаши и форсунки, выполненных из легированной стали. Форсунка горелки представляет собой стальной корпус, на коническом пояске которого расположены газораздающие отверстия. В зону горения воздух поступает через отверстия перфорированного конуса, которые расположены по его образующей так, что между рядами отверстий создаются затененные сектора. Топливный газ подается в зону горения форсунки, создающий систему радиальных топливных струй, каждая из которых разделяется в соответствующем затененном секторе между рядами воздушных отверстий.

Топливный газ подается в зону горения форсунки, создающий систему радиальных топливных струй, каждая из которых разделяется в соответствующем затененном секторе между рядами воздушных отверстий.

Принятая система взаимодействия топливных и воздушных струй обеспечивает высокую интенсивность процесса смесеобразования и устойчивое горение при широком диапазоне коэффициентов избытка воздуха. Вследствие высокой турбулентности смесеобразование в затененных секторах происходит интенсивно, и процесс горения по своему характеру приближается к процессу горения гомогенной смеси, что при высоких значениях коэффициента избытка воздуха исключает возможность сажеобразования.

Факел в горелке представляет собой совокупность большого количества мелких радиальных факелов, что увеличивает суммарную поверхность фронта пламени и сокращает протяженность зоны горения. Для равномерного распределения топлива в объеме горения перфорация конуса выполнена таким образом, что воздух равномерно распределяется по сечению. При подаче топлива дальнобойность горящих топливных струй должна перекрывать сечение конуса.

При подаче топлива дальнобойность горящих топливных струй должна перекрывать сечение конуса.

Контрольно-измерительные приборы и система автоматического регулирования предусматривают измерение и регулирование расхода газа с помощью самопишущего дифманометра типа ДПМ-710:Р, давления газа, воздуха, теплоносителя с помощью мембранного показывающего напоромера типа НМП-52.

Тепловая установка СМТ-230 (рис. 10.13) предназначена для приготовления и подачи в камеру термообработки газообразного теплоносителя при температуре 180…250°С. Она состоит из топки, дымососа, шкафа КИП, рампы с газовой аппаратурой, огнеупоров.

Топка представляет собой сварной корпус цилиндрической формы, внутренние поверхности которого футерованы огнеупорным кирпичом. Наружные поверхности выполнены со слоем минераловатного утеплителя. Теплоизоляционный слой имеет металлический кожух. В топке установлены две инжекционные горелки типа ВП-75, а на рампе смонтированы запорная и регулирующая аппаратура. Носики горелок утоплены в футеровку, а стенки горелочных окон выполнены с огнеупорным покрытием из шамотной массы.

Носики горелок утоплены в футеровку, а стенки горелочных окон выполнены с огнеупорным покрытием из шамотной массы.

Для подсоса свежего воздуха в топке предусмотрен регулируемый канал. Топливный газ- подается в инжекциоп-ную горелку, из сопла которой он выходит со скоростью, обеспечивающей подсос воздуха и смешивание с ним. Образованная газовоздушная смесь поджигается с помощью запальника. Длина факела 150 мм. Подсос воздуха ио мере увеличения количества топлива регулируется воздушной шайбой. Инжекционные горелки работают с постоянным избытком воздуха при фиксированном расходе газа. Коэффициент избытка воздуха а = 1,05. При проходе решетки высокотемпературные дымовые газы попадают в камеру смешения, где смешиваются с дымовыми газами, поступающими на рециркуляцию из камеры термообработки. Смесь газов из камеры смешения отбирается дымососом и подается на сушку.

Рис. 10.13. Тепловая установка CMT-230:

1 — манометр; 2 — газовый кран; 3 — регулирующий клапан; 4 — вентиль с электромагнитным приводом; 5 — контрольный электрод; 6 — электрозапальник; 7 — опора; 8 — горелка; 9 — огнеупорная кладка; 10 — тепловая изоляция; 11 — кожух; 12 — корпус; 13 — решетка; 14 — топка; 15 — дымосос

Тодщинная пила СМТ-232 (рис. 10.14) предназначена для поперечной резки постоянно движущегося минераловат-ного ковра.

10.14) предназначена для поперечной резки постоянно движущегося минераловат-ного ковра.

Установка состоит из механизма резки, приводного роликового конвейера и рамы. Механизм резки установлен на раме с возможностью вертикального перемещения для переналадки при выпуске изделий требуемой толщины. На механизме резки смонтирован приводной и натяжной шкивы, бесконечная ленточная пила и привод.

Измельчитель СМТ-202 предназначен для приема боковых обрезков минераловатного ковра при его продольной резке, их измельчения и возврата пневмотранспортом в камеру волоконоосаждения.

Рабочий орган измельчителя монтируется на ножевом валу механизма продольной резки форматного станка СМТ-187, а устройства отвода измельченных обрезков в пневмотранспорт — на раме станка. В качестве рабочего органа применены специальные державки с коленными резцами.

При вращении резцов совместно с ножевым валом постоянно движущиеся боковые обрезки измельчаются и отводятся пневмотранспортом в камеру волокноосаждения.

Измельчитель СМТ-233 (рис. 10.15) предназначен для измельчения некондиционных плит и возврата измельченной массы пневмотранспортом в камеру волокноосаждения.

Измельчитель состоит из столика, блока барабанов, привода, патрубка для присоединения пневмотранспорта, опоры и других узлов и деталей. Плиты измельчаются при прохождении их между двумя парами приводных барабанов, оснащенных колками и вращающихся с разной скоростью.

Рис. 10.14. Толщинная пила ГМТ-232:

1 — роликовый конвейер; 2 — рама; 3 — механизм резки

Форматный станок СМТ-187 предназначен для охлаждения, продольной резки движущегося минераловатного ковра на полосы заданной ширины и последующей поперечной резки движущихся полос на плиты заданных размеров.

Форматный станок состоит из камеры охлаждения, механизма продольной резки и механизма поперечной резки.

Камера охлаждения включает камеру отсоса, оснащенную четырьмя катками для перемещения по рельсам в поперечном направлении относительно оси комплекта оборудования. На верхнем поясе камеры отсоса смонтирован приводной конвейер, выполненный из ряда параллельных бесконечных цепей. Рабочие ветви цепей опираются на поддерживающие направляющие.

На верхнем поясе камеры отсоса смонтирован приводной конвейер, выполненный из ряда параллельных бесконечных цепей. Рабочие ветви цепей опираются на поддерживающие направляющие.

Механизм продольной резки состоит из .станины, на которой смонтированы вал на двух подшипниковых опорах с установленными на нем дисковыми ножами и электродвигатель привода этого вала. Для отвода пыли, образующейся при резании минераловатного ковра, в станину встроена камера отсоса.

Механизм поперечной резки включает раму, по рельсам которой в продольном направлении относительно оси движения ковра перемещается тележка. Последняя системой упоров связана с двумя мерными механизмами, выполненными в виде цепных контуров длиной около 1 м. Скорость цепного контура, соответствующая скорости движения минераловатного ковра, обеспечивается кинематической связью этих контуров с главным приводом комплекса оборудования. За время выполнения мерным механизмом полного цикла тележка совершает одно возвратно-поступательное движение. При движении тележки и ковра в одном направлении по направляющим, установленным на ней перпендикулярно движению ковра, начинает перемещаться каретка с вращающимся ножом, который производит поперечную резку ковра с заданной точностью.

При движении тележки и ковра в одном направлении по направляющим, установленным на ней перпендикулярно движению ковра, начинает перемещаться каретка с вращающимся ножом, который производит поперечную резку ковра с заданной точностью.

Рис. 10.15. Измельчитель СМТ-233:

1 блок барабанов; 2 — столик; 3 — крышка; 4 — ограждение; 5 — патрубок; 6 — привод; 7 — опора; 8 — натяжная звездочка

Оборудование для обработки полезных ископаемых

На протяжении более 45 лет Multotec занимается поставкой технологических решений, направленных на снижение эксплуатационных расходов предприятий по переработке минерального сырья .

Руководствуясь глобальной командой из инженеров-технологов и специалистов-металлургов , Multotec проектирует, строит, производит, устанавливает и обслуживает оборудование по всей цепочке создания стоимости предприятий по переработке полезных ископаемых во всех сырьевых секторах, от алмазов до угля, золота, железной руды, платина и фосфаты.-web_2018-08-16_14-37-24.jpg)

- Ведущий ассортимент циклонов, спиралей, магнитных сепараторов, компонентов флотации, центрифуг, пробоотборников, фильтр-прессов и шламовых насосов

- Максимальное использование перерабатывающего предприятия для снижения общих затрат предприятия

- Международное присутствие с сильными местными партнерами, предоставляющими комплексные решения и услуги по переработке полезных ископаемых

- Индивидуальные контракты на выездное обслуживание и поддержку

- Стратегические запасы оборудования и запасных частей для быстрого и эффективного удовлетворения потребностей вашего предприятия

Сегодня оборудование для переработки полезных ископаемых Multotec используется более чем в 100 странах на 6 континентах , а также ведущими горнодобывающими компаниями мира, такими как Glencore Xstrata, Anglo Coal, BHP Billiton, OceanaGold, QM и Rio Tinto.

Горнодобывающая и перерабатывающая промышленность

Удаление металла

Металл в вашем изделии может привести к разрыву ремней, повреждению дробилок и вызвать ненужные простои технологического оборудования на вашем предприятии.

Пожалуйста, подождите, пока мы соберем ваши результаты.

Оборудование для влажной обработки

Будь то переработка больших объемов железной руды или удаление микронных частиц железа или парамагнитных примесей из ценных минералов, Eriez предлагает полный спектр непрерывных и периодических магнитных решений для обработки на основе шлама.

Пожалуйста, подождите, пока мы соберем ваши результаты.

Оборудование для сухой обработки

Подобно оборудованию, используемому в мокрых процессах, Eriez использует барабанные, роликовые, шкивные и фильтрующие магнитные сепараторы различной степени интенсивности для обработки сухих минералов.

Пожалуйста, подождите, пока мы соберем ваши результаты.

Eriez предлагает инновационное флотационное оборудование, передовые технологии и металлургические испытания для добычи полезных ископаемых. Наши сильные стороны в разработке технологических процессов и проектировании оборудования делают Eriez мировым лидером в области систем флотации полезных ископаемых.

Пожалуйста, подождите, пока мы соберем ваши результаты.

Шаровая/ПСИ Мельница

Оборудование Eriez для шаровых мельниц и мельниц полусамоизмельчения повышает эффективность при одновременном снижении энергопотребления и защите последующего оборудования.

Пожалуйста, подождите, пока мы соберем ваши результаты.

Обнаружение металлов

Компания Eriez является мировым лидером в производстве оборудования для обнаружения и удаления опасных нежелательных металлов из транспортируемых материалов. Эти случайные металлы могут нанести серьезный ущерб дорогостоящему последующему технологическому оборудованию, если их не остановить.

Пожалуйста, подождите, пока мы соберем ваши результаты.

Вибрационные питатели, конвейеры и грохоты

Электромагнитные и механические вибрационные питатели Eriez Heavy Duty созданы для работы в самых тяжелых условиях.Обладая самой широкой линейкой питателей в отрасли, Eriez может помочь выбрать идеальный питатель для вашего применения.

Пожалуйста, подождите, пока мы соберем ваши результаты.

Высокоточное передовое оборудование для обработки полезных ископаемых Продукция

Если вы работаете в горнодобывающей промышленности или занимаетесь бизнесом, связанным с полезными ископаемыми, оборудование для обработки полезных ископаемых является для вас важным оборудованием. На Alibaba.com вы можете найти большой выбор оборудования для обработки полезных ископаемых машин, которые работают точно и могут значительно облегчить вашу работу.Оборудование для обработки полезных ископаемых Машины обеспечивают большие объемы просеивания и необходимы для разделения полезных ископаемых. Вы можете найти эти машины для выгодных сделок и периодических предложений. Если вы хотите приобрести машину, которая оптимально работает и в то же время работает с низкими затратами на техническое обслуживание, обратите внимание на эти машины для обработки полезных ископаемых , которые превосходны в этом аспекте. Оборудование для обработки полезных ископаемых . Машины , выставленные на продажу, поставляются ведущими продавцами и проверенными производителями, которые гарантируют выдающееся качество и стабильную работу в течение длительного времени.Эти машины для обработки полезных ископаемых с моторным приводом доступны в различных моделях, и их производительность может варьироваться в зависимости от модели.

Оборудование для обработки полезных ископаемых . Машины , выставленные на продажу, поставляются ведущими продавцами и проверенными производителями, которые гарантируют выдающееся качество и стабильную работу в течение длительного времени.Эти машины для обработки полезных ископаемых с моторным приводом доступны в различных моделях, и их производительность может варьироваться в зависимости от модели.

Категория оборудования для обработки полезных ископаемых , представленная на Alibaba.com, включает в себя различные полуавтоматические, автоматические и ручные версии, которые вы можете выбрать в зависимости от ваших конкретных требований. Они имеют сертификаты ISO и CE и отличаются высокой устойчивостью. Благодаря мощному двигателю и легкой маневренности это оборудование для обработки полезных ископаемых идеально подходит для промышленности и бизнеса.Это оборудование для обработки полезных ископаемых легче по весу, имеет компактную конструкцию, а также лучшие и большие производственные мощности.

Удвойте эффективность производства и увеличьте производительность с помощью этих машин и выберите из большого разнообразия оборудования для обработки полезных ископаемых варианты, чтобы сэкономить кучу денег. Они имеют сертификаты качества, которые также гарантируют надежность. Заказы OEM принимаются с индивидуальными вариантами упаковки.

Горнодобывающее и перерабатывающее оборудование

Обзор

Индия обладает значительными минеральными ресурсами и входит в десятку крупнейших мировых производителей слюды, баритов, угля и лигнита, железной руды, хромита, бокситов и марганца.По данным Министерства горнорудной промышленности, Индия добыла 95 различных полезных ископаемых на 1303 шахтах и произвела полезных ископаемых на сумму около 17,8 миллиардов долларов (исключая атомные полезные ископаемые) в течение финансового года с апреля 2020 по март 2021 года. общее производство. Запасы угля в Индии оцениваются в 326 миллиардов тонн, а в период с апреля 2019 года по март 2020 года страна добыла 730,87 миллиона метрических тонн (млн тонн) угля. За период с апреля 2020 года по декабрь 2020 года Индия добыла 471 тонну.8 млн т угля. Данные за весь год еще не опубликованы. Как и в прошлые годы, многие горнодобывающие проекты по всей стране столкнулись с задержками, вызванными принятием государственных решений, судебными разбирательствами, а также экологическими, нормативными проблемами и вопросами приобретения земли. Пандемия COVID-19 замедлила добычу полезных ископаемых, и отрасль столкнулась с проблемами цепочки поставок и проблемами с импортом.

За период с апреля 2020 года по декабрь 2020 года Индия добыла 471 тонну.8 млн т угля. Данные за весь год еще не опубликованы. Как и в прошлые годы, многие горнодобывающие проекты по всей стране столкнулись с задержками, вызванными принятием государственных решений, судебными разбирательствами, а также экологическими, нормативными проблемами и вопросами приобретения земли. Пандемия COVID-19 замедлила добычу полезных ископаемых, и отрасль столкнулась с проблемами цепочки поставок и проблемами с импортом.

Индия разрешает 100-процентные прямые иностранные инвестиции (ПИИ) в разведку и добычу непрофильных полезных ископаемых, таких как золото, серебро и алмазы, а также в разведку нефти, собственную добычу угля и лигнита, и переработку угля (промывка и калибровка ).Чтобы удовлетворить спрос на энергию, Индия планирует модернизировать оборудование и технологии, используемые на многих ее шахтах, особенно в угольном секторе. В 2020 году правительство Индии приняло постановление, разрешающее коммерческую добычу угля и отменяющее все ограничения на конечное использование добытого угля. Постановление также сняло барьеры в отношении необходимого опыта для участия компаний в аукционах по продаже угольных блоков.

Постановление также сняло барьеры в отношении необходимого опыта для участия компаний в аукционах по продаже угольных блоков.

Наиболее привлекательным нишевым сектором для экспорта США является специализированное оборудование для добычи угля высокого класса.На угледобывающую промышленность Индии приходится 80 процентов спроса на горнодобывающее оборудование, особенно на оборудование, используемое в карьерах (на долю которых приходится 90 процентов операций по добыче угля в Индии). Хотя в последние годы Китай был основным иностранным поставщиком горнодобывающего оборудования, сохраняющаяся политическая напряженность между Индией и Китаем дает американским поставщикам возможность увеличить экспорт этого оборудования.

Расчетный размер горнодобывающего оборудования в Индии:

Единицы: $ млн. | 2018 | 2019 | 2020 | Расчетное время 2021 г. |

Общий объем импорта в Индию | 1 236 | 1 019 | 894 | 840 |

Импорт из США | 98 | 63 | 58 | 52 |

У.S. Доля импорта (%) | 8 | 6 | 7 | 6 |

Источник: Глобальный торговый атлас (HTS 82071300, 820719, 843031, 84303900, 843041, 843049, 84314990, 846711, 847420, 8474900)

Ведущие подсекторы

- Оборудование для работы с длинными стенками, такое как погрузчики, драглайны и буровые установки

- Тяжелая техника, такая как экскаваторы, лопаты, самосвалы и резчики угля/камня

- Технология непрерывной добычи и разработки с большим забоем

- Оборудование для просеивания, дробления, помола и обогащения угля

- Системы подземной связи и шахтной безопасности; и

- Использование метана угольных шахт / Технология метана угольных пластов (CBM).

Возможности

Coal India Limited (CIL), находящаяся в ведении Министерства угля Индии, является крупнейшим производителем угля в мире. Она управляет 352 шахтами (158 подземных, 174 открытых и 20 смешанных). CIL имеет восемь дочерних компаний в Индии и иностранную дочернюю компанию в Мозамбике. CIL наблюдает за деятельностью Центрального института планирования и проектирования горных работ, ООО, который действует как централизованная планирующая организация, помогающая в горных работах и проектировании.CIL имеет 123 текущих проекта по добыче угля, которые находятся на разных стадиях реализации, и в 2020 году утвердила еще 18 проектов по добыче угля с общей мощностью 132 млн тонн в год и общими запланированными капитальными вложениями в размере 2,9 миллиарда долларов. CIL добыла 602 млн тонн угля с апреля 2019 года по март 2020 года по сравнению с 606 млн тонн угля, добытого в предыдущем году. В период с апреля 2020 г. по декабрь 2020 г. компания произвела 409 млн тонн угля. Данные за весь год пока недоступны. CIL также управляет 12 угольными обогатительными заводами (10 коксующихся и 2 некоксующихся) мощностью 31.23 миллиона тонн в год и планирует построить восемь новых прачечных. Компания владеет и управляет 33 драглайнами, 661 экскаватором, 2678 самосвалами, 967 бульдозерами и 652 буровыми установками.

Данные за весь год пока недоступны. CIL также управляет 12 угольными обогатительными заводами (10 коксующихся и 2 некоксующихся) мощностью 31.23 миллиона тонн в год и планирует построить восемь новых прачечных. Компания владеет и управляет 33 драглайнами, 661 экскаватором, 2678 самосвалами, 967 бульдозерами и 652 буровыми установками.

Чтобы повысить производительность, CIL стремится улучшить железнодорожное сообщение, модернизировать оборудование для добычи с более высокой производительностью (например, расширение разведки, независимые от оператора системы диспетчеризации грузовиков, технологию непрерывной добычи, технологию длинного забоя) и увеличить операции по промывке угля. В следующие пять лет CIL планирует внедрить 26 комбайнов непрерывного действия на 19 шахтах, комбайны с длинными забоями на двух шахтах и комбайны с большим забоем на двух шахтах, отчеты о предложениях по которым утверждены.В ближайшие три года CIL планирует закупить шесть драглайнов, 27 экскаваторов, 198 самосвалов и 11 бульдозеров. Coal India Tenders управляет объявлениями о тендерах CIL и разъяснениями процесса закупок.

Coal India Tenders управляет объявлениями о тендерах CIL и разъяснениями процесса закупок.

Возможности также открыты для американских экспортеров угля, поскольку Индия импортирует уголь (тепловой и коксующийся) для удовлетворения своего спроса. В период с апреля 2019 г. по март 2020 г. Индия импортировала 248,54 млн т угля (196,7 млн т энергетического и 51,84 млн т коксующегося). Он импортировал 113,28 млн тонн угля в период с апреля 2020 года по декабрь 2020 года.Данных за весь год пока нет.

Помимо CIL, несколько других государственных и частных организаций закупают горнодобывающее оборудование. В Южной Индии компания Singareni Collieries Company Limited, находящаяся в совместной собственности правительства Теланганы и правительства Индии, добывает около 50 млн тонн угля на 20 карьерах и 25 подземных шахтах. В штате Тамил Наду компания NLC India Limited производит 24 млн тонн бурого угля на четырех карьерах. В частном секторе Tata Steel продолжает оставаться крупным покупателем оборудования для собственных угольных и железорудных шахт в Джаркханде. Энергетические компании частного сектора Индии, такие как Adani Power, CESC, Jindal Steel and Power и Tata Power, также работают над проектами по разработке, владению и эксплуатации закрытых угольных шахт, для которых потребуются новейшие технологии и оборудование.

Энергетические компании частного сектора Индии, такие как Adani Power, CESC, Jindal Steel and Power и Tata Power, также работают над проектами по разработке, владению и эксплуатации закрытых угольных шахт, для которых потребуются новейшие технологии и оборудование.

NMDC Limited — крупнейший производитель и экспортер железной руды в Индии, добывающий более 31 млн т в год на трех полностью механизированных рудниках. Помимо железной руды, NMDC планирует приобретать новые лицензии на добычу других полезных ископаемых, таких как уголь, алмазы и золото, и будет арендовать или покупать недвижимость напрямую в зарубежных странах через компании специального назначения или совместные предприятия.

Другие крупные горнодобывающие компании в Индии включают Essel Mining, Orissa Minerals Development Company, Vedanta Limited, Hindalco, National Aluminium Company Limited, Hindustan Zinc, Hindustan Copper, GMDC и Steel Authority of India Limited.

На рынке подержанного оборудования существуют небольшие возможности, несмотря на отсутствие общей торговой платформы..JPG) Аренда оборудования для майнинга — это медленно растущий рынок. В то время как компании с большими автопарками, такие как iQuippo, Gainwell и Sanghvi Movers, выходят на рынок, большинство услуг по-прежнему предоставляется владельцами небольших автопарков, у которых в среднем менее десяти машин.

Аренда оборудования для майнинга — это медленно растущий рынок. В то время как компании с большими автопарками, такие как iQuippo, Gainwell и Sanghvi Movers, выходят на рынок, большинство услуг по-прежнему предоставляется владельцами небольших автопарков, у которых в среднем менее десяти машин.

Одной из проблем для американских компаний, производящих горнодобывающее оборудование, является то, что индийский рынок сильно ориентирован на цену и с меньшей вероятностью будет покупать оборудование, которое дешевле в эксплуатации и перемещает больше материала. В результате многие индийские компании ищут самое дешевое оборудование и игнорируют тот факт, что американские машины более производительны и требуют меньше обслуживания.

Для получения дополнительной информации об экспортных возможностях в этом секторе, пожалуйста, свяжитесь с коммерческим специалистом Шантану Саркаром по телефону shantanu . sarkar@trade . правительство .

Оборудование для переработки минерального сырья — Heath & Sherwood

Наши продукты

Оборудование для обработки полезных ископаемых

Heath & Sherwood производит автоматическое и индивидуальное оборудование для отбора проб шлама и твердых материалов при переработке полезных ископаемых, карьерах и карьерах, открытых карьерах и подземных разработках, а также в промышленности сыпучих материалов, включая калий, медь, никель, промышленные минералы и алмазы.

Продукт* — Выберите продукт -Отбор проб навозной жижиАнализатор BOXAПробоотборник PDОтбор проб твердых частицЩековая дробилкаДробилка WesconeКонусная дробилкаИзмерение влажностиЗарядное устройство для стержнейПробоотборник сыпучих продуктов (BPS)Перфоратор ГаспеПлавильная фурмаMagnograph

Назначение

Характеристики процесса

Местоположение (например, Cyclone O/F)

Желаемый интервал выборки (т.е. 3 раза в час и т. д.)

часов в смену

Окончательное количество требуемой пробы/смена

Примечания

Характеристики материала

Температура:

Температура окружающей среды:

Расположение пробоотборника

Количественный анализ (например, CU, Pb, Zn)

Особые указания

Абразивные свойства:

Коррозионные свойства:

Масштабирование:

Примечания

Условия подачи

Отмывать:

Трубка:

Для труб под давлением:

Расчетное давление (напор)Примечания

1.

Какие элементы вы хотите проанализировать в суспензии, обычно это 5 элементов + % твердых веществ:

Какие элементы вы хотите проанализировать в суспензии, обычно это 5 элементов + % твердых веществ:2.

Сколько технологических потоков вы хотите измерить?

3.

4.

5.

6. Доступен источник промывочной воды

Другие описания загрязняющих веществ

Если нет, максимальная скорость потока7.Доступен основной источник питания

8. Подача воздуха доступна

Если нет, пожалуйста, укажите низкий уровень доступного воздуха

9. Окружающая среда

Высота над уровнем моря: Местная высота10.

Прочие условия и требования

Назначение

Характеристики материала

% твердых веществ

рН

Требования к пробоотборнику

Стандартный материал контейнера ABS

Специальный материал контейнера из нержавеющей стали

Назначение

Характеристики материала

Объемная плотность

Расположение пробоотборникаИнтерьер

Внешний вид

Примечания

Условия подачи

Ленточный конвейер

Наклон от горизонталиПримечания

Желоб: предшествующее технологическое оборудование. (т.е. фидер, экран, фильтр и т. д.)

(т.е. фидер, экран, фильтр и т. д.)

Поперечное сечение (введите как x по y)

Другие приложения (особые условия подачи)

Примечания

Электрические элементы управления

Специальные опции (блокировки, сигнальные реле, датчик положения)

Рейтинг корпуса (например, Nema 4, Nema 4x, Nema 12)

Примечания

Разное

Опасности

Специальные положения (т.e. Предпочтительный производитель двигателя)

Назначение

Характеристики процесса

Продолжительность технологического процесса в точке установки (часы/день)

часов в смену

Примечания

Характеристики материала

Объемная плотность

Требуемый размер частиц продуктаОсобые условия

Условия подачи

Ленточный конвейер

Или опишите требование приложения:

Требовать приложения

Желоб: предшествующее технологическое оборудование.(т.е. фидер, экран, фильтр и т. д.)

д.)

Поперечное сечение (введите как x по y)

Другие приложения (особые условия подачи)

Примечания

Электрические элементы управления

Специальные опции (блокировки, сигнальные реле, датчик положения)

Разное

Примечания

Назначение

Характеристики процесса

Продолжительность технологического процесса в точке установки (часы/день)

часов в смену

Примечания

Характеристики материала

Объемная плотность

Примечания

Условия подачи

Ленточный конвейер

Наклон от горизонталиПримечания

Желоб: предшествующее технологическое оборудование.(т.е. фидер, экран, фильтр и т. д.)

Поперечное сечение (введите как x по y)

Другие приложения (особые условия подачи)

Примечания

Электрические элементы управления

Специальные опции (блокировки, сигнальные реле, датчик положения)

Разное

Примечания

Назначение

Характеристики процесса

Продолжительность технологического процесса в точке установки (часы/день)

часов в смену

Примечания

Характеристики материала

Объемная плотность

Требуемый размер частиц продуктаОсобые условия

Условия подачи

Ленточный конвейер

Или опишите требование приложения:

Требовать приложения

Желоб: предшествующее технологическое оборудование. (т.е. фидер, экран, фильтр и т. д.)

(т.е. фидер, экран, фильтр и т. д.)

Поперечное сечение (введите как x по y)

Другие приложения (особые условия подачи)

Примечания

Электрические элементы управления

Специальные опции (блокировки, сигнальные реле, датчик положения)

Разное

Примечания

Назначение

Характеристики процесса

Продолжительность технологического процесса в точке измерения (часы/день)

часов в смену

Примечания

Характеристики материала

Примечания

Условия подачи

Ленточный конвейер

Примечания

Другие приложения (особые условия подачи)

Необычные события (большие скопления или другое)

Особые указания по месту установки

Глубина материала в середине ремня

Примечания

Электрические элементы управления

Специальные опции (блокировки, сигнальные реле, датчик положения)

Рейтинг корпуса (т. е. Нема 4, Нема 4x, Нема 12)

е. Нема 4, Нема 4x, Нема 12)

Примечания

Разное

Опасности

Примечания

Назначение

Особенности оборудования

Емкость для хранения стержней

Особенности мельницы

Электрические элементы управления

Рейтинг корпуса (например, Nema 4, Nema 4x, Nema 12)

Специальные опции (блокировки, сигналы тревоги):

Специальные замечания

Разное

Опасности

Логистика

Количество проиндексированных позиций, занятых на контейнер (т.e.количество остановок вдоль контейнера, где будут взяты пробы в контейнере)

Или общее количество отверстий

Опишите текущий метод отбора проб

Опишите место отбора проб

Опишите структуру, которую нужно построить

Критерии отбора проб

Анализ влажности

% Ожидаемая влажность

Пробирный анализ

% ожидал

Размер частиц концентрата

Требования к питанию (два источника питания на выбор)

Если электроэнергия недоступна, дайте комментарии

Дополнительные комментарии

Дополнительные комментарии

Местоположение плавильного завода

Планируемая дата установки перфоратора(ов)

Сколько и какой тип преобразователей используется?

эл. г. 1 Теньенте/3 Пирс-Смит

г. 1 Теньенте/3 Пирс-Смит

Сколько / и какой тип перфоратора требуется?

напр. 1 автоматический / 3 полуавтоматических + 1 ручной режим ожидания

Только для автоматических и полуавтоматических перфораторов: какой контроллер ПЛК предпочтительнее? например Шнайдер, Роквелл (AB)

Для каждого преобразователя, требующего гаспе-перфоратора, ответьте на следующие вопросы:

Размер преобразователя? Д х диам.

Общее количество фурм?

Есть ли какие-нибудь Tuyère за пределами ездовых колец?

прибл.расстояние от осевой линии фурмы до верха платформы для пробивки (пола)?Используются ли в настоящее время пирометры с фурмой? Как много?

Используются ли в настоящее время фурменные глушители? Какой тип/производитель?

Пожалуйста, опишите метод или производителя для очистки заблокированных или замерзших фурм, которые невозможно пробить?

Если есть, приложите фотографии или чертежи:

- фурмы и фурменная линия

- Фасад и вид сверху конвертера

Дополнительные комментарии

Типовые данные перфоратора Gaspé

Вертикальная нагрузка на направляющий рельс = 15. 6 кН (3500 фунтов)

6 кН (3500 фунтов)

Горизонтальная нагрузка на упорную рейку = 22,2 кН (5000 фунтов)

Минимальное давление воздуха = 621 кПа (90 фунтов на кв. дюйм)

Минимальный расход воздуха = 5,7 Нм3/мин (200 станд. куб. футов в минуту)

Судно

Внешний радиус оболочки

Расстояние по вертикали от горизонтальной центральной линии сосуда до центральной линии рабочей точки фурмы

Угол фурмы относительно горизонтали

Радиус внутри огнеупора

Расстояние между фурмами

Количество фурм

Количество фурм снаружи опорных колец

Положение фурм относительно опорных колец

Радиус ездового кольца

Корпус фурмы

Предпочтительный ход пробивного цилиндра (для стандартизации, если на месте имеются другие перфораторы)

Внутренний диаметр фурменной трубы

Тип клапана (т.е. шар или лоскут)

Гибкое соединение воздушного шланга (т. е. размер и тип резьбы, муфта с пазами и т. д.)

Структура

Расстояние от горизонтальной осевой линии сосуда до верха пола перфорирующей платформы

Высота от верхнего этажа

Горизонтальное расстояние от вертикальной осевой линии судна до лицевой стороны задних опорных колонн

Линия фурм (только для системы автоматизации перфоратора)

Сколько фурм в линии

Достаточно ли места для того, чтобы пробойник прошел два фурменных пространства за последней фурмой с обоих концов?

Какое расстояние от стойки (для установки дальномера) до края гаспе?

Фурменный пирометр

Один или несколько установлены?

Где он (они) установлен (количество фурм)?

Дополнительные комментарии

Дополнительные комментарии

Данные перфоратора Гаспе

Вертикальная нагрузка на поручни = 15. 6 кН (3500 фунтов)

6 кН (3500 фунтов)

Горизонтальная нагрузка на упорную рейку = 22,2 кН (5000 фунтов)

Минимальное давление воздуха = 621 кПа (90 фунтов на кв. дюйм)

Минимальный расход воздуха = 5,7 Нм3/мин (200 станд. куб. футов в минуту)

Сведения о приложении

Характеристики троса

Размер: (в мм или дюймах)

Масса

Сведения о диапазоне размеров: полный диапазон (от 12 до 64 мм)

или конкретный диапазон

Условия установки

Место установки

Конструкция: · описание · Детали установки каната, по возможности включите изображения или чертежи

Особые условия

Электрический

Специальные опции (т.е. Конфигурация шнура питания )

Сведения о приложении

Детали технологической линии — установка горизонтальной трубы

Материал

Были ошибки с некоторыми полями. Пожалуйста, исправьте их и отправьте снова.

Спасибо! Ваша форма успешно отправлена.

Проектирование и выбор оборудования

Вселяя в вас уверенность

Мы понимаем, что при покупке нового оборудования вам необходимо убедиться, что оборудование обеспечивает максимальное содержание и извлечение, обеспечивая при этом низкие эксплуатационные расходы и вписываясь в ограниченный бюджет капиталовложений.

По этой причине наше оборудование разработано и изготовлено с использованием новейших технологий и полностью протестировано в технологических процессах для обеспечения оптимальной производительности. Это означает, что когда мы выпускаем новое технологическое оборудование, вы можете быть уверены, что оно будет соответствовать назначению и рентабельно.

Хорошим примером является наша спираль MG12, которая была выбрана компанией Southern Ionics для их проекта Mission Mine South в США.

«Спираль MG12 дала нам возможность добиться максимального извлечения из многоступенчатого контура, сделав установку меньше и легче флотируясь.

Модули спирального блока вставлены в конструкцию завода и интегрированы в нее, что обеспечивает плавный процесс строительства. Это оказалось очень эффективным решением для нового рудного тела».

Питер Данн, руководитель процесса, Северная Америка

Южный завод Ionics, США

Ассортимент оборудования

Технология гравитационного разделения

Технология центробежного зажима

Технология электростатического разделения

Встряхивающие столы

Технология магнитной сепарации

Преимущества оборудования Mineral Technologies

- Высокая степень извлечения минералов в широком диапазоне размеров частиц

- Высокоселективное разделение, улучшающее качество продукта

- Компактная и легкая конструкция снижает затраты на установку

- Низкие требования к техническому обслуживанию оборудования для большей эксплуатационной готовности

- В схемах не используются реагенты; это обеспечивает экологически безопасные процессы, сокращающие эксплуатационные расходы и снижающие вероятность экологических происшествий

- Надежная и проверенная конструкция с инновационными функциями

- Энергосберегающие магнитные элементы для снижения эксплуатационных расходов

- Все оборудование производится в соответствии с высочайшими отраслевыми стандартами, в соответствии со строгими рекомендациями по обеспечению качества и эффективной цепочкой поставок.

Получение результатов для клиентов

Мы знаем, что все рудные тела уникальны, и хотя наш ассортимент оборудования обширен и подходит для большинства областей применения, мы также разрабатываем и разрабатываем индивидуальные технологические решения для конкретных проектов.

Прекрасным примером индивидуального решения стала разработка более грубой спирали HC33 для канадских предприятий ArcelorMittal.

Крупнейший в мире завод по производству спиралей

Наше предприятие в Австралии является крупнейшим в мире предприятием по производству спиральных сепараторов, которое производит более 20 000 пусков в год на частично автоматизированной производственной линии.Собственное производство ключевого оборудования, такого как детали из стекловолокна и полиуретана, а также электрические компоненты, дополняется собственной сборкой оборудования и большим механическим цехом с возможностями восстановления большей части нашего ассортимента оборудования.

Обмен знаниями = Улучшение оборудования = Оптимальная добыча полезных ископаемых

Наша специальная команда по исследованиям и разработкам работает с группами разработчиков оборудования, производителей и металлургов, а также с внешними исследовательскими организациями, такими как CSIRO, в поисках усовершенствованных технологий оборудования для достижения оптимального физического разделения мелкозернистых минеральных руд.

Наше внимание к обмену знаниями постоянно обеспечивает повышение производительности нашего существующего ассортимента оборудования, а также новаторские достижения, такие как:

- использование легких, прочных спиральных сепараторов для обогащения мелкого угля;

- усовершенствованная конструкция спиралей высокой производительности, позволяющая сократить занимаемую площадь до 40 % при той же производительности;

- является усовершенствованием технологии электростатической сепарации, которая улучшает сепарацию и значительно снижает циркуляционные нагрузки; и

- приспособление Kelsey Jig, которое является лидером отрасли в решении самых сложных задач гравитационного разделения.

McLanahan поставляет оборудование для переработки полезных ископаемых в Мексику

Предназначен для подачи и измельчения нефтяного кокса размером от 450 мм x 450 мм до номинального размера 100 мм с производительностью 1150 тонн в час.

Когда новому нефтеперерабатывающему заводу понадобилось оборудование для переработки полезных ископаемых, владельцы вернулись к своему предпочтительному поставщику, McLanahan, и его специально спроектированному оборудованию. Объект находится в среде с высокой коррозионной активностью, и поставленное оборудование должно было соответствовать требованиям опасной зоны.

Заказчику, крупной инженерно-строительной фирме, требовалось дробильно-питательное оборудование для нового нефтеперерабатывающего завода в юго-восточном регионе Мексики.

На нефтеперерабатывающем заводе имеется установка замедленного коксования, предназначенная для преобразования остатков перегонной установки в более ценные продукты.

После успешной работы с Макланаханом по поставке оборудования для переработки полезных ископаемых на предыдущий нефтеперерабатывающий завод они снова связались с Макланаханом для своего нового проекта.

Опасности на площадке и требования к проекту

Объект находится в среде с высокой коррозионной активностью, и поставленное оборудование должно было соответствовать требованиям опасной зоны.

Поскольку установка коксования расположена в электроопасной и сильно запыленной зоне, должны были быть соблюдены особые условия, в том числе требование взрывозащищенности всего поставляемого электрооборудования.

Заказчик специально хотел использовать фидер-дробилку для предприятия, поскольку у него был предыдущий опыт работы с этим типом оборудования.

Питатель-дробилка будет получать нефтяной кокс с грейферных кранов через бункер. Затем материал измельчается головкой дробилки, и этот измельченный материал подается на приподнятый питательный конвейер.

Бункер был разработан на основе спецификаций заказчика для эффективного приема продукта с кранов и снижения воздействия оборудования на окружающую среду на месте.

Инжиниринг предлагает индивидуальное решение

После обращения в офис McLanahan в Чили команды McLanahan работали вместе, чтобы предоставить клиенту наилучшее решение.

Команда инженеров из Австралии провела различные анализы проектных рисков и оценку конечных элементов, чтобы убедиться, что все стрессовые нагрузки соответствуют требуемым инженерным стандартам.

Австралийские, американские и чилийские команды по продажам и инженеры успешно сотрудничали, чтобы предоставить заказчику два нестандартных фидерных дробилки McLanahan.

Они предназначены для подачи и измельчения нефтяного кокса с размерами кусков на входе от 450 мм x 450 мм до номинальных 100 мм с максимальной производительностью 1150 метрических тонн в час каждый.

Схема установки с подачей ковшовых кранов в бункер и питателем-дробилкой ФБ-36-72-45 с бункером

Характеристики каждого фидера-дробилки:

- Односкребковый цепной конвейер

- Ролик для измельчения, состоящий из сменных резцов с твердосплавными наконечниками, удерживаемых в сменных держателях резцов

- Специальная рама с наклонными сторонами и торцевой панелью для увеличения объема разгрузочного бункера и уменьшения его высоты

- Модернизированная более длинная разгрузочная секция, чем у традиционного питателя-дробилки

- Съемные узлы головного и хвостового валов.

Это позволяет снимать узлы с машины, не перемещая желоб .

Это позволяет снимать узлы с машины, не перемещая желоб . - Элементы внутренней одежды разработаны как стандартные и могут перемещаться для уменьшения количества деталей

- Система электромеханического привода по требованию заказчика

- Полуавтоматическая система натяжения цепи и

- Загрузочный бункер с футеровкой и верхним отверстием 7,62 м x 7,62 м, включает наклонный под углом 20 градусов колосник с квадратными отверстиями 460 мм.

Фидер-дробилка ФБ-36-72-45 15.7 м в длину, а загрузочный бункер длиной 9,8 м расположен на высоте 9,84 м над питателем-дробилкой.

Питатель-дробилка была спроектирована с более длинной разгрузочной секцией, поскольку заказчику требовался дополнительный доступ для обслуживания, снятия и замены шкивов задней части конвейера.

Бункеры имеют инновационную конструкцию, позволяющую транспортировать их в виде плоских упаковок и соединять болтами на месте, что устраняет необходимость проведения огневых работ на месте.

Это было важно из-за очень опасного расположения объекта.Бункер имеет вместимость около 30 м3 и имеет трапециевидную форму с углом наклона менее 55 градусов.

FB-36-72-45 3D-визуализация с бункеромДробильный валец с резцами с твердосплавными наконечниками

Индивидуальное управление проектами

Оба питателя-дробилки были изготовлены в Австралии с использованием местных поставщиков и подрядчиков. Сборочные и факторинговые приемочные испытания (FAT) были завершены на заводе в Ньюкасле.

В ходе производственного процесса потребовался дополнительный мониторинг и испытания из-за технических характеристик защиты, требуемых заказчиком из-за коррозионно-активного и опасного местоположения.

С клиентами, расположенными по всему миру, McLanahan успешно управляет их потребностями и удовлетворяет их потребности с помощью виртуальных и традиционных средств.

FAT включал прямую трансляцию для просмотра заказчиком и его представителями, а многочисленные видео и фотографии были включены в отчеты и обновлялись по мере их поступления на протяжении всего проекта.

д.

д.

Модули спирального блока вставлены в конструкцию завода и интегрированы в нее, что обеспечивает плавный процесс строительства. Это оказалось очень эффективным решением для нового рудного тела».

Модули спирального блока вставлены в конструкцию завода и интегрированы в нее, что обеспечивает плавный процесс строительства. Это оказалось очень эффективным решением для нового рудного тела».

Это позволяет снимать узлы с машины, не перемещая желоб

Это позволяет снимать узлы с машины, не перемещая желоб