Основной закон прочности бетона: ОСНОВНОЙ ЗАКОН ПРОЧНОСТИ БЕТОНА Строительные материалы и технологии

Основной закон прочности бетона — Студопедия

Цемент при твердении химически связывает не более 20-25% воды от своей массы. Фактически же для обеспечения необходимой подвижности бетонной смеси берут 40-80% воды. Вода необходима также для смачивания поверхности песка и крупного заполнителя. Свободная, химически не связанная вода образует в бетоне поры. Чем больше пор, тем ниже будет прочность бетона.

На практике при подборе состава бетона пользуются линейной зависимостью:

Rб = А Rц (Ц/В b) (формула И.Боломея-Б.Г.Скрамтаева),

где: Rб — прочность бетона, Rц — марка (активность) цемента, В/Ц — водоцементное отношение,

где А — коэффициент, учитывающий качество заполнителей (0,65; 0,6 и 0,55), b — постоянный коэффициент (для Ц/В =1,4-2,5 b=-0,5, а для Ц/В=2,5-3,3 b=+0,5). Бетоны с высоким цементно-водным отношением относятся к высокопрочным бетонам.

При расчете состава бетона используют также:

— уравнение абсолютных объемов:

Ц/ ц+ В/ в+ П/ п+ К / к = 1000 л, где Ц, В, П, К — расходы на 1м3 бетона соответственно цемента, воды, песка и крупного заполнителя, кг;

ц, в, п, к — истинная плотность зерен этих материалов, кг/дм3 и

— уравнение, показывающее, что в плотно уложенном бетоне пустоты между зернами крупного заполнителя должны быть заполнены цементно-песчаным раствором с учетом некоторой раздвижки зерен:

Ц/ ц+ В/ в+ П/ п= К / нк. aк .кразд , где нк – насыпная плотность крупного заполнителя, кг/дм3; aк – пустотность крупного заполнителя; к

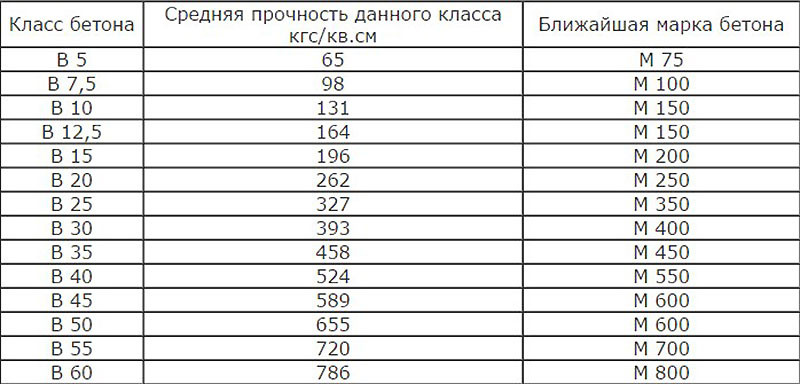

Маркабетона по прочности — числовая характеристика, определяемая испытанием на одноосное сжатие стандартных образцов-кубов с ребром 150 мм, изготовленных из бетонной смеси рабочего состава и испытанных в возрасте 28 сут. после твердения в нормальных условиях. (М100, М150 …. М800, кгс/см2 — для тяжелых бетонов).

Классбетона (В) — числовая характеристика, определяемая величиной гарантированной прочности с обеспеченностью 0,95. Это значит, что заданная прочность достигается в 95 случаях из 100.

Стандарт устанавливает следующие классы тяжелого бетона по прочности на сжатие (МПа): В3,5; В5; В7,5; … В60. Для перехода от класса бетона В к средней прочности бетона — марке (при нормативном коэффициенте вариации 13,5%) следует применять формулу:

= В/0,778.

Деформативные свойства. Под нагрузкой бетон ведет себя как упруго-вязко-пластичное тело. При небольших напряжениях бетон деформируется как упругий материал, а при больших напряжениях начинает проявляться пластическая (остаточная) деформация. Ползучесть — способность бетона к увеличению деформаций под действием постоянной нагрузки какого-либо вида сжатия, растяжения, изгиба. Деформации ползучести затухают через несколько лет эксплуатации конструкции.

Усадка и набухание связаны с физико-химическими процессами, происходящими в бетоне при твердении, и изменением его влажности. Усадка у бетонов колеблется в основном от 0,2 до 0,4 мм/м в годичном возрастн; величина набухания значительно меньше.

Сцепление с арматурой для тяжелого бетона на портландцементе составляет примерно 15-20% предела прочности бетона при сжатии в возрасте 28 сут.

Водонепроницаемостьбетона зависит от проницаемости цементного камня, заполнителя и контактной зоны. Характеризуется маркой по водонепроницаемости (МПа): W0,2; W0,4; W0,6; W0,8; W1,2.

► Морозостойкость определяет долговечность бетона и зависит от качества использованных материалов и капиллярно-пористой структуры бетона. Марки по морозостойкости: F50, F75… F500, обозначается цифрами 50-1000, означающими количество циклов замерзания-оттаивания, которые способен выдержать бетон.

Теплопроводность изменяется от 1,3-1,7 Вт/(м.0С) для тяжелых бетонов до 0,2-0,7 Вт/(м.0С) для легких бетонов.

Коэффициент линейного температурного расширения (КЛТР) тяжелого бетона (10-12).10-6 0С-1 близок к КЛТР стали, что обеспечивает совместимость термических деформаций бетона и арматуры.

► Огнестойкость.Бетон — это материал с высокой огнестойкостью и низкой теплопроводностью. Он особенно подходит для защиты стальных конструкций, поскольку его коэффициент теплового расширения (около 0,00001 на 1° C для обычных смесей) почти такой же, как и у стали.

Основной закон прочности бетона — Бетоны

Основной закон прочности бетона

Бетон работает под нагрузкой как единый композиционный материал, и в формировании его прочности участвуют цементный камень (матрица), зерна заполнителя и контактный слой между ними. Иными словами, прочность бетона зависит от прочности составляющих его материалов и от прочности сцепления их друг с другом. Прочность заполнителя (песка, щебня, гравия) в тяжелом бетоне, как правило, выше заданной прочности бетона, поэтому мало влияет на последнюю.

Прочность цементного камня, в свою очередь, зависит от двух факторов: активности (марки) используемого цемента (Rn) и соотношения количеств цемента и воды (Ц/В).

Чем выше марка цемента, тем при прочих равных условиях будет прочнее цементный камень, так как марка цемента — это в действительности прочность модельного (мелкозернистого) бетона, отформованного и твердевшего в стандартных условиях.

Зависимость прочности цементного камня от соотношения цемента и воды в бетонной смеси объясняется следующим. Цемент при твердении химически связывает не более 20…25% воды от своей массы. Но чтобы обеспечить необходимую пластичность цементного теста и соответственно подвижность бетонной смеси, необходи брать 40…80% воды от массы цемента. Вода, кроме того, необходи для смачивания поверхности песка и крупного заполнителя: больш удельная поверхность заполнителя требует большего расхода воды. Естественно, чем больше в бетоне будет свободной, химически не связанной воды, тем больше впоследствии будет пор в цементном камне и соответственно ниже станет его прочность.

С другой стороны, если не обеспечить необходимую удобоукла-дываемость бетонной смеси, соответствующую принятому в данном конкретном случае методу уплотнения, то из-за недоуплотнения в структуре бетона появятся крупные пустоты и участки с нарушенной связью «цементный камень — заполнитель», что приведет к резкому снижению прочности бетона.

Экспериментально кривая зависимости прочности бетона от количества воды затворения (В) при постоянном расходе цемента (Ц) (т. е. фактически от В/Ц) и при одинаковом методе уплотнения подтверждает сказанное выше. Левая ветвь кривой отвечает не-доуплотненным бетонным смесям, слишком жестким для данного способа уплотнения. При возрастании количества воды затворения до известного предела бетонная смесь укладывается плотнее, уменьшается объем пустот, а прочность бетона повышается. При оптимальном (для данного способа уплотнения) количестве воды бетон имеет наибольшую прочность и плотность, что соответствует максимуму на кривой прочности. Дальнейшее увеличение количества воды разжижает бетонную смесь, повышает ее подвижность. Однако добавляемая вода лишь частично связывается цементом, а избыток ее образует в бетоне поры — и в результате прочность бетона понижается (правая ветвь кривой).

Для каждой бетонной смеси существует оптимальное количество воды, которое позволяет получить при данном способе уплотнения бетон с минимальной пористостью и наибольшей прочностью.

Прочность сцепления между цементным камнем и заполнителем определяется в основном качеством поверхности заполнителя. Для обеспечения высокой прочности сцепления поверхность зерен заполнителя должна быть чистой и шероховатой. Например, бетон на щебне при прочих равных условиях прочнее бетона на гравии.

Читать далее:

Легкие бетоны

Железобетон

Бетон для монолитных конструкции

Производственные факторы, определяющие качество бетона

Определение состава бетона

Структура и свойства тяжелого бетона

Добавки к бетону и строительному раствор

Вода

Мелкий заполнитель

Характеристика заполнителей

Основной закон прочности бетона

⇐ ПредыдущаяСтр 34 из 42Следующая ⇒Прочность бетона зависит от прочности составляющих его материалов и от прочности сцепления их друг с другом. Прочность заполнителя (песка, щебня, гравия) в тяжелом бетоне, как правило, выше заданной прочности бетона, поэтому мало влияет на последнюю. Таким образом, прочность бетона определяется в основном двумя факторами:

• прочностью затвердевшего цементного камня;

• прочностью его сцепления с заполнителем.

Прочность цементного камня зависит от двух факторов: активности (марки) используемого цемента и соотношения количеств цемента и воды (Ц/В).

Цемент при твердении химически связывает не более 20…25 % воды от своей массы. Чтобы обеспечить необходимую пластичность цементного теста и, соответственно, подвижность бетонной смеси, необходимо вводить 40…80 % воды от массы цемента. Чем больше в бетоне будет свободной, химически не связанной воды, тем больше впоследствии будет пор в цементном камне и соответственно ниже станет его прочность.

С другой стороны, если не обеспечить необходимую удобоукладываемость бетонной смеси, соответствующую принятому в данном конкретном случае методу уплотнения, то из-за недоуплотнения в структуре бетона появятся крупные пустоты и участки с нарушенной связью «цементный камень — заполнитель», что приведет к резкому снижению прочности бетона.

Для каждой бетонной смеси существует оптимальное количество воды, которое позволяет получить при данном способе уплотнения бетон с минимальной пористостью и наибольшей прочностью.

Прочность сцепления между цементным камнем и заполнителем определяется в основном качеством поверхности заполнителя. Для обеспечения высокой прочности сцепления поверхность зерен заполнителя должна быть чистой и шероховатой. Например, бетон на щебне при прочих равных условиях прочнее бетона на гравии.

Высказанные теоретические предпосылки были положены в основу экспериментальных исследований зависимости прочности бетона от Ц/В, марки цемента и качества заполнителей (под прочностью здесь и далее подразумевается марочная прочность, т. е. прочность после 28 суток твердения в стандартных условиях). Полученные экспериментальные зависимости R = (Ц/В) представляют довольно сложную кривую, имеющую точку перегиба. С некоторым приближением эту кривую в реальном интервале Ц/В (от 1,4 до 3,3) можно аппроксимировать двумя прямыми, описываемыми уравнением вида

Rб = АRц(Ц/В ± b)

Приведенная формула предложена И. Боломеем и уточнена Б.Г, Скрамтаевым. Она выражает основной закон прочности бетона и используется для определения состава бетона по заданным параметрам.

Для обычных бетонов (марок ниже М500) в интервале Ц/В = 1,4…2,5 формула Боломея — Скрамтаева имеет вид

Rб = АRц(Ц/В – 0,5)

а для высокопрочных бетонов при Ц/В = 2,5…3,3

Rб = АRц(Ц/В + 0,5)

Эта зависимость справедлива лишь при условии обеспечения плотной укладки бетонной смеси.

Основы технологии бетона

Изготовление бетонных и железобетонных конструкций включает в себя следующие технологические операции: подбор состава бетона, приготовление и транспортирование бетонной смеси, ее укладку и уплотнение и обеспечение требуемого режима твердения бетона.

Подбор состава бетона. Состав бетона должен быть таким, чтобы бетонная смесь и затвердевший бетон имели заданные значения < п.), т. морозостойкости прочности, (удобоукладываемости, свойств>а стоимость бетона при этом была возможно более низкой.

Рассчитывают состав бетона для данных сырьевых материалов, используя зависимости, связывающие свойства бетона с его составом, в виде формул, таблиц и номограмм. Общая схема расчета следующая.

Требуемая подвижность бетонной смеси обеспечивается выбором (по таблицам и графикам) необходимого количества воды (В).

Требуемая прочность бетона достигается: 1) выбором марки цемента; 2) расчетом требуемого соотношения цемента и воды (Ц/В) по формуле основного закона прочности бетона (см. выше).

Количество цемента определяется по известным значениям В и В/Ц: Ц = В : (В/Ц).

Количество крупного и мелкого заполнителей рассчитывают так, чтобы расход цемента был минимальным. Это достигается в том случае, если количество крупного заполнителя будет максимально возможным (обычно оно составляет 0,75…0,85 от объема бетона), а мелкий заполниитель (песок) заполнит пустоты между зернами крупного заполнителя.

В этом случае цементное тесто должно будет заполнить пустоты в песке и покрыть поверхность заполнителей для обеспечения связи всех частиц друг с другом .

Увеличивая или уменьшая содержание цементного теста (но не изменяя при этом рассчитанного Ц/В), т. е, увеличивая и уменьшая долю воды в бетонной смеси, можно соответственно повысить или снизить подвижность бетонной смеси, сохраняя заданную прочность бетона.

Приготовление бетонной смесиосуществляют в специальных агрегатах — бетоносмесителях разных конструкций и различной вместимости (от 100 до 4500 дм3).

Вместимость смесителя указывается по суммарному объему сухих компонентов бетонной смеси, который может быть загружен.

При перемешивании мелкие компоненты смеси входят в межзерновые пустоты более крупных (песок в пустоты между зерен крупного заполнителя, цемент — в пустоты песка). Этому способствует введение в смеситель воды затворения. В результате объем готовой бетонной смеси составляет не более 0,6…0,7 от объема исходных сухих компонентов. Этот показатель, называемый коэффициент выхода бетонной смеси.

Так, для бетона с коэффициентом выхода 0,65 за один замес в бетоносмесителе вместимостью 500 дм3 получится 500 • 0,65 = 325 дм3 = 0,325 м3 бетонной смеси.

По принципу действия различают бетоносмесители свободного падения и принудительного перемешивания.

Время перемешивания зависит от подвижности бетонной смеси и вместимости бетоносмесителя. Чем меньше подвижность бетонной смеси и больше вместимость бетоносмесителя, тем больше время, необходимое для перемешивания. Например, для бетоносмесителя 500 дм3 оно составляет 1,5…2 мин, а для бетоносмесителя 2400 дм3 — 3 мин и более.

Бетоносмесительные установки могут бытьпередвижные и стационарные.Чаще бетонные смеси приготовляют на специализированных бетонных заводах, имеющих высокую степень механизации и автоматизации. В этом случае будет выше стабильность свойств бетонной смеси и бетона. Такие готовые смеси называют товарным бетоном.

Транспортирование бетонной смеси.Обязательное требование ко всем видам транспортирования бетонной смеси — сохранение ее однородности и подвижности. На большие расстояния транспортирование осуществляется в специальных машинах — бетоновозах, имеющих грушевидную емкость. При движении емкость бетоновоза медленно вращается, постоянно подмешивая бетонную смесь. Это необходимо для того, чтобы смесь не расслаивалась от вибрации во время перевозки, что часто происходит, когда смесь транспортируют в кузовах самосвалов. В зимнее время должен быть предусмотрен подогрев перевозимой бетонной смеси.

На строительных объектах и заводах сборного железобетона смесь транспортируют в вагонетках, перекачивают бетононасосами и подают транспортерами.

Укладка бетонной смеси.Качество и долговечность бетона во многом зависят от правильности укладки, а методы укладки и уплотнения определяются видом бетонной смеси (пластичная или жесткая, тяжелый или легкий бетон) и типом конструкции. Укладка должна обеспечивать максимальную плотность бетона (отсутствие пустот) и неоднородность состава по сечению конструкции.

Пластичные текучие смеси уплотняются под действием собственного веса или путем штыкования, более жесткие смеси — вибрированием

Вибрирование — наиболее эффективный метод укладки, основанный на использовании тиксотропных свойств бетонной смеси. При вибрировании частицам бетонной смеси передаются быстрые колебательные движения от источника колебаний — вибратора. Применяют главным образом электромехани-ческие вибраторы, основная часть которых — электродвигатель. На валу электродвигателя эксцентрично установлен груз — дебаланс, при вращении которого возникают колебательные импульсы.

При вибрировании жесткая бетонная смесь как бы превращается в тяжелую жидкость, которая плотно заполняет все части формы, а воздух, содержащийся в бетонной смеси, при этом поднимается вверх и выходит из смеси. Бетонная смесь приобретает плотную структуру.

При недостаточном времени вибрирования бетонная смесь уплотняется не полностью, при слишком долгом — она может расслоиться: тяжелые компоненты — щебень, песок концентрируются внизу, а вода выступает сверху.

Твердение бетона.Нормальный рост прочности бетона происходит при положительной температуре (15…25° С) и постоянной влажности. Соблюдение этих условий особенно важно в первые 10… 15 суток твердения, когда бетон интенсивно набирает прочность.

Чтобы поверхность бетона предохранить от высыхания, ее покрывают песком, опилками, периодически увлажняя их. Эффективна защита поверхности бетона от испарения влаги полимерными пленками, битумными и полимерными эмульсиями. В зимнее время твердеющий бетон предохраняют от замерзания различными методами: методом термоса, когда подогретую бетонную смесь защищают теплоизоляционными материалами, и подогревом бетона во время твердения (в том числе и электропрогрев).

На заводах сборного железобетона для ускорения твердения бетона применяют тепловлажностную обработку — прогрев при постоянном поддерживании влажности бетона насыщенным паром при температуре 85…90°С. При этом время твердения железобетонных изделий до набора ими отпускной прочности (70…80 % марочной) сокращается до 10… 16 ч (при твердении в естественных условиях для этого требуется 10…15 дн).

Для силикатных бетонов используют автоклавную обработку в среде насыщенного пара высокой температуры 175…200°С и при давлении 0,8…1,3 МПа. В этом случае процесс твердения длится 8…10 ч.

Для ускорения набора прочности бетоном применяют быстротвердеющие (БТЦ) и особо быстротвердеющие (ОБТЦ) цементы. Быстрее других достигает марочной прочности (за три дня) бетон на глиноземистом цементе, однако последний нельзя использовать при температуре окружающей среды вовремя твердения выше 30…35° С.

Основной закон прочности бетона

Основной закон прочности бетона

Прочность бетона зависит от прочности составляющих его материалов и от прочности сцепления их друг с другом. Прочность заполнителя (песка, щебня, гравия) в тяжелом бетоне, как правило, выше заданной прочности бетона, поэтому мало влияет на последнюю. Таким образом, прочность бетона определяется в основном двумя факторами:

• прочностью затвердевшего цементного камня;

• прочностью его сцепления с заполнителем.

Прочность цементного камня зависит от двух факторов: активности (марки) используемого цемента и соотношения количеств цемента и воды (Ц/В).

Цемент при твердении химически связывает не более 20…25 % воды от своей массы. Чтобы обеспечить необходимую пластичность цементного теста и, соответственно, подвижность бетонной смеси, необходимо вводить 40…80 % воды от массы цемента. Чем больше в бетоне будет свободной, химически не связанной воды, тем больше впоследствии будет пор в цементном камне и соответственно ниже станет его прочность.

С другой стороны, если не обеспечить необходимую удобоукладываемость бетонной смеси, соответствующую принятому в данном конкретном случае методу уплотнения, то из-за недоуплотнения в структуре бетона появятся крупные пустоты и участки с нарушенной связью «цементный камень — заполнитель», что приведет к резкому снижению прочности бетона.

Для каждой бетонной смеси существует оптимальное количество воды, которое позволяет получить при данном способе уплотнения бетон с минимальной пористостью и наибольшей прочностью.

Прочность сцепления между цементным камнем и заполнителем определяется в основном качеством поверхности заполнителя. Для обеспечения высокой прочности сцепления поверхность зерен заполнителя должна быть чистой и шероховатой. Например, бетон на щебне при прочих равных условиях прочнее бетона на гравии.

Высказанные теоретические предпосылки были положены в основу экспериментальных исследований зависимости прочности бетона от Ц/В, марки цемента и качества заполнителей (под прочностью здесь и далее подразумевается марочная прочность, т. е. прочность после 28 суток твердения в стандартных условиях). Полученные экспериментальные зависимости R = (Ц/В) представляют довольно сложную кривую, имеющую точку перегиба. С некоторым приближением эту кривую в реальном интервале Ц/В (от 1,4 до 3,3) можно аппроксимировать двумя прямыми, описываемыми уравнением вида

Rб = АRц(Ц/В ± b)

Приведенная формула предложена И. Боломеем и уточнена Б.Г, Скрамтаевым. Она выражает основной закон прочности бетона и используется для определения состава бетона по заданным параметрам.

Для обычных бетонов (марок ниже М500) в интервале Ц/В = 1,4…2,5 формула Боломея — Скрамтаева имеет вид

Rб = АRц(Ц/В – 0,5)

а для высокопрочных бетонов при Ц/В = 2,5…3,3

Rб = АRц(Ц/В + 0,5)

Эта зависимость справедлива лишь при условии обеспечения плотной укладки бетонной смеси.

Прочность бетона: как определяется, подготовка образцов

Одним из важных этапов строительства дома является определение прочности бетона, который будет использоваться. Такое исследование необходимо для прогнозирования поведения материала при механических и физических нагрузках. Лаборатория проводит испытания по контрольным образцам, которые отбираются в соответствии рецептурой материала. При этом применяют разрушающие или неразрушающие методы.

Зачем проверять?

Домостроительство — очень ответственное дело. Стройматериалы должны соответствовать всем ГОСТам. Чтобы проверить прочностные показатели бетона проводятся исследования образцов, изготовленных в нужных пропорциях и придерживаясь технологии. Некачественный бетонный кубик не должен крошиться и растрескиваться. Если такие требования не выполняются, то строить из этого материала запрещено. Испытание бетона на прочность показывает, какую нагрузку может выдержать материал. Особенно это важно при многоэтажном строительстве. Так как при использовании одинакового сырья несколько образцов может иметь разную прочность, специалисты используют понятие расчетное сопротивление.

От чего зависит прочность?

Класс бетона В15 и марка М200 обозначает стойкость к сжатию 15 МПа и предел прочности 200 кгс/м2.

При изготовлении бетонных изделий рекомендуется придерживаться всех стандартов и правильной технологии производства. Требуемая прочность бетона приобретается через 1 месяц после заливки. При этом в течение этого времени должен быть обеспечен надлежащий уход. Для ускорения набора необходимых характеристик используют способ пропаривания бетона. Факторы, влияющие на прочность в бетонных конструкциях выделяют такие:

Прочность изготавливаемого материала зависит от марки цемента, а также качества и количества воды.

Прочность изготавливаемого материала зависит от марки цемента, а также качества и количества воды.- активные свойства вяжущего компонента;

- объем воды в растворе и ее качество;

- степень уплотнения;

- температура и влажность внешней среды;

- марка выбранного бетона;

- режимы обработки;

- однородность смешивания компонентов смеси.

Таблица зависимости класса бетона от прочности:

Подготовка образцов

Лабораторные исследования бетонного изделия проводится на основании подготовленных кубов из этого материала. Главным условием приготовления образцов является замес такого же раствора, как у планируемой конструкции. Изменять марку бетона, добавлять или исключать из состава какие-либо добавки или присадки не допустимо. Раствор заливается в формы и выдерживается 28 дней, при котором достигается максимальная длительная прочность. Для ускорения затвердения используется тепловлажностная обработка или пропарка бетона. Только после этого времен можно начинать проведение физико-механических испытаний на изгиб или растяжение. Готовые изделия не рационально удерживать на заводе до полного затвердения, поэтому их отправляют на продажу, когда ими достигается передаточная прочность бетона (Rbp), составляющая не менее 70% от проектной.

Как определяется?

Для определений характеристики бетона применяется пресс, с помощью которого проводится испытание на сжатие.

Для определений характеристики бетона применяется пресс, с помощью которого проводится испытание на сжатие.Определить прочность бетона можно в лабораторных условиях. Для проведения понадобится пресс и другие средства для механического воздействия на отобранные образцы. Чаще всего испытания бетона на прочность проводятся комплексно и результат делается на основании нескольких методов. Распалубочная прочность бетона позволяет перемещать не полностью застывшие объекты внутри предприятия. Достижение изделием необходимых характеристик сопровождается контролем. При этом измеряется относительная влажность бетона. Проверка предусматривает использовать измеритель влажности — влагомер.

Ориентировочно определит прочность (Рб) можно по формуле, для которой нужно знать марку цемента (Rц) и цементно-водное соотношение (Ц/В). Используемый коэффициент А при нормальном качестве заполнителя равен 0,6. Формула выглядит таким образом:

Неразрушающие методы

Механические

ГОСТ 22690–2015 предусматривает такую классификацию способов проверки:

- Методом упругого отскока. Учитывается связь бетонного изделия со значением отскакивания бойка от исследуемой поверхности.

- Пластическая деформация. Для измерения прочности изучают глубину и диаметр углубления, образованного при ударе с использованием специального молотка. Определяется поверхностная твердость стройматериала.

- Ударный импульс. Сила удара соотносится с видоизменениями бетонной поверхности, что помогает для измерения прочности.

Градуировочная зависимость предусматривает сравнение результатов по нескольким образцам. Ультразвуковые волны требуют изучения не менее 15 объектов, в то время как отрыв со скалыванием всего лишь 3.

Посмотреть «ГОСТ 22690–2015» или cкачать в PDF (0 KB)

Зимнее строительство может привести к замерзанию рабочего материала, поэтому применяются присадки для смеси.

Зимнее строительство может привести к замерзанию рабочего материала, поэтому применяются присадки для смеси.Строительство зимой предусматривает замерзание изделия. Критическая прочность бетона показывает минимальное значение показателя, при котором замораживание не приведет к потере прочностных и других характеристик. Если изделие не достигает этого показателя и замерзает, то это разрушит его. Чтобы предотвратить этот процесс и повысить морозоустойчивость можно добавить присадки для бетона.

Физические

Динамическая прочность бетона обозначает способность выдерживать условие длительных нагрузок с прогрессивной динамикой. Основными способами физических проверок являются такие:

- Импульсные. Самым популярным является ультразвуковое испытание, которое основывается на скорости передачи волн по бетонному объекту. Прибор имеет УЗ-датчики, которые помогают определить показатель.

- Радиоизотопные. С помощью радиоактивных изотопов определяется плотность стройматериала, а подготовленные зависимости помогут определить прочность ячеистых бетонных изделий.

Разрушающие методы

СНИПом предусмотрено обязательное применение подобных методов исследования. Испытания проводятся с применением заготовленных образцов, извлечения части бетонной конструкции или самостоятельно изготовленных изделий. Отпускная прочность бетона регулируется ГОСТом или документацией производителя, при определении которой учитываются условия транспортировки и хранения изделий. Разрушающий метод контроля включает такие мероприятия:

Испытание на прочность методом отрыва со скалыванием заключается в усилии оторвать кусок от изделия.

Испытание на прочность методом отрыва со скалыванием заключается в усилии оторвать кусок от изделия.- Испытания на сжатие. Проводится с помощью пресса, между плитами которого устанавливается изготовленный образец. Нижняя часть остается недвижима, а верхняя — сдавливает исследуемый куб до полного разрушения. Результат устанавливается на основании состояния раскола образца, который соответствует нормам, предусмотренных специальной документацией.

- Отрыв со скалыванием. Методы заключаются в усилии оторвать от бетонной конструкции кусок бетона либо отколоть с помощью вибро-машинки.

Основной закон прочности определяет зависимость показателя от качества используемого сырья.

Способы исследования бетона разрушающего типа считаются самыми точными, но в то же время трудоемкими. Большинство предприятий, которые не имеют собственной лаборатории проверяют прочностные характеристики материала с помощью неразрушающих методов. Если такие результаты не являются удовлетворительными, то отобранные образцы проверяют в частной компании. Европейские нормы имеют более высокие стандарты.

103, В чем сост причины неоднородности прочности бетона?

Основными причинами неоднородности бетонной или растворной смеси являются изменчивость активности цемента и загрязненность заполнителей. Седиментация бетонной смеси является причиной неоднородности бетона по плотности, прочности и деформативности как по высоте поперечного сечения, так и по длине элементов. На изменчивость механических характеристик бетона ощутимое влияние оказывают условия его твердения, предварительные напряжения и другие факторы. Изменчивость характеристик растянутого бетона больше, чем сжатого, примерно в 1,5 раза.

104. Как опред прочность бетона на сжатие по базовому методу?

При испытании бетона на сжатие образцы изгот в виде кубов и цилиндров диаметром 70, 100, 150, 200, 300,мм высота должна быть в 2раза больше.

Формы для образцов изгот из стали или др плотных мат с низким водопоглощ, малой деформативностью. Образцы, отформованные из бетонной смеси, испыт через 28суток после изгот. Включив пресс, образец нагружают непрерывно и равномерно со ск-тью 0,6+-0,2МПа в секудну до разруш образца. Предел прочности при сжатии выч по ф-ле:

Rсж=Fразр/S

105. Как опред прочность бетона на растяжение раскалыванием?

Испыт такие же кубы, как и при испыт на сжатие. При нагружении образец раскал от поперечных растяг деф, поэтому усилие раскалывания- косвенная хар-ка прочности бетона при растяж. Предел прочности Rрр( на растяж при раскал:

Rpp=0.52Fp/a^2 илиRpp=2Fp/(pidl)

Fp- разр нагрузка

a-размер куба

d,l- диаметр и длина цилиндра.

106. Уравнение абсолютных объемов.

Ц/ρц + В/ρв + П/ρп + К/ρк = 1000

Пустоты между зернами крупного заполнителя должны быть заполнены цементно-песчаным рствором с некоторой раздвижкой зерен:

Ц/ρц + В/ρв + П/ρп = (К/ρн.к.)αк·kр.з.,

где Ц,В,П,К – расходы цемента, воды, песка и крупного заполнителя, кг;

ρц,ρв,ρп,ρк — плотность этих материалов, кг/дм³;

ρн.к. – насыпная плотность крупного заполнителя, кг/дм³;

αк – пустотность крупного заполнителя в насыпном состоянии в долях единицы объема

kр.з. – безразмерный коэффициент раздвижки зерен крупного заполнителя цементно-песчаным раствором.

107.Последовательность определения лабораторного состава тяжелого бетона.

1. Для обесп треб прочно бет исп ф-лу:

Rб=ARц(Ц/В-b),b,А- к-нты, завис от вида бетона и кач зап.

Опред расхода воды произв, исходя из зад удобоуклад по графикам и справ табл.

Опред расхода цемента Ц=В: (В/Ц)

4.Расчет расхода зап. Первое- Ц/ρц + В/ρв + К/ρк = 1000

Второе: Ц/ρц + В/ρв + П/ρп = (К/ρн.к.)αк·kр.з.,

Расход крупн зап: К=1000/((Vпуст альфа/р нас)/(1/зк))

Песка П=(1000-Ц/рц-В-Крк)рп

Расчетная плотность бетонной смеси: рм=Ц+В+П+К

108. Чем лабораторный состав бетона отл от рабочего состава?

109. Задача.

110, Задача

111. ?

112. Опред класс бетона,если при испытании двух серий по 15 образцов был получен средний уровень прочности бетона 24МПа, а к-нт вариации 12%?

B=R(1-1.64V) => =24(1-1,64*0,12)=хз

113. Производственные факторы прочности бетона.

Факторы, оказывающие решающее влияние на прочность бетона: качество вяжущего (цемента), заполнителей и воды. Качество цемента оценивают, исходя из необходимости получения бетона заданной прочности и долговечности. Поэтому марку цемента следует выбирать в зависимости от прочности бетона, а вид цемента — в соответствии с условиями изготовления и эксплуатации конструкции. Для изготовления бетона необходимо применять цемент такой марки, чтобы его количество в бетоне по возможности было минимальным. Снижение расхода цемента важно не только по экономическим причинам. При сокращении количества цемента уменьшается усадка бетона, возрастает его трещииостойкость. В массивных конструкциях, например гидротехнических сооружениях, большой расход цемента вызывает значительное тепловыделение, которое может привести к растрескиванию бетонного массива в результате неравномерного разогрева бетона. Экономичный расход цемента достигается в первую очередь правильным выбором соотношения между маркой цемента и прочностью бетона. Как правило, марка цемента должна превышать прочность бетона в 1,25…2 раза. Если марка цемента намного превышает прочность бетона (например, в 3 раза), то расход цемента, рассчитанный из условия прочности, окажется меньше необходимого по условию плотности бетона. Чтобы избежать перерасхода высокомарочного цемента, в состав бетона вводят тонкомолотые минеральные добавки

Развитие прочности бетона

На скорость увеличения прочности бетона после смешивания влияют многие факторы. Некоторые из них обсуждаются ниже. Во-первых, хотя несколько определений могут быть полезны:

Часто путают процессы «установки» и «упрочнения»:

Настройка — это укрепление бетона после его укладки. Бетон можно «затвердеть» в том смысле, что он больше не жидкий, но все еще может быть очень слабым; например, вы не сможете ходить по нему.Отверждение связано с образованием эттрингита и гидрата силиката кальция на ранних стадиях. Обычно используются термины «начальный набор» и «окончательный набор»; это произвольные определения раннего и позднего множества. Существуют лабораторные процедуры для их определения с помощью утяжеленных игл, проникающих в цементное тесто.

Отверждение — это процесс увеличения прочности, который может продолжаться в течение недель или месяцев после того, как бетон был замешан и уложен. Затвердевание происходит в основном из-за образования гидрата силиката кальция по мере того, как цемент продолжает гидратировать.

Скорость схватывания бетона не зависит от скорости его затвердевания. Быстротвердеющий цемент может иметь время схватывания, подобное обычному портландцементу.

Измерение прочности бетона

Обычно это делается путем изготовления бетонных кубов или призм, затем отверждать их в течение указанного времени. Обычное время отверждения: 2, 7, 28 и 90. дней. Температура отверждения обычно составляет 20 градусов по Цельсию. После по достижении возраста, необходимого для испытаний, кубики / призмы измельчаются в большой пресс.

Единицей измерения прочности бетона в системе СИ является мегапаскаль, хотя «ньютоны на квадратный миллиметр» все еще широко используются, поскольку числа более удобны. Таким образом, «бетон на пятьдесят ньютонов» означает бетон, плотность которого составляет 50 ньютонов на квадратный миллиметр, или 50 мегапаскалей.

В то время как измерения на основе бетонных кубов широко используются в строительной индустрии, европейский стандарт для производства цемента EN 197 определяет процедуру испытаний, основанную на призмах из раствора, а не на бетонных кубах.Например, можно ожидать, что цемент, описанный как соответствующий стандарту EN 197-1 CEM I 42,5 N, достигнет не менее 42,5 МПа за 28 дней при использовании указанного испытания призмы из строительного раствора. Будет ли «настоящий бетон», сделанный из этого цемента, достичь 42,5 МПа при испытаниях бетонных кубов, зависит от ряда других факторов, помимо каких-либо внутренних свойств цемента.

Факторы, влияющие на прочность бетона

Есть много важных факторов; Вот некоторые из наиболее важных:

Пористость бетона: Пустоты в бетоне можно заполнить воздухом или водой.Воздушные пустоты — очевидный и легко видимый пример пор в бетоне. Вообще говоря, чем пористее бетон, тем он слабее. Вероятно, наиболее важным источником пористости в бетоне является соотношение воды и цемента в смеси, известное как соотношение воды и цемента. Этот параметр настолько важен, что он будет рассмотрен отдельно ниже.

Соотношение вода / цемент: определяется как масса воды, деленная на массу цемента в смеси. Например, бетонная смесь, содержащая 400 кг цемента и 240 литров (= 240 кг) воды, будет иметь соотношение вода / цемент 240/400 = 0.6. Соотношение вода / цемент может быть сокращено до «вод / цемент» или просто «вод / цемент». В смесях, в которых соотношение воды к воде больше примерно 0,4, весь цемент теоретически может реагировать с водой с образованием продуктов гидратации цемента. При более высоких соотношениях w / c следует, что пространство, занятое дополнительной водой выше w / c = 0,4, останется как поровое пространство, заполненное водой или воздухом, если бетон высохнет.

Следовательно, с увеличением соотношения вода / цемент пористость цементного теста в бетоне также увеличивается.По мере увеличения пористости прочность бетона на сжатие будет снижаться.

Прочность заполнителя: будет очевидно, что если заполнитель в бетоне является слабым, бетон также будет слабым. По своей природе слабые породы, такие как мел, явно не подходят для использования в качестве заполнителя.

Связка заполнитель-паста: целостность связи между пастой и заполнителем имеет решающее значение. Если облигации нет, совокупность фактически представляет собой пустоту; Как уже говорилось выше, пустоты являются источником слабости в бетоне.

Параметры, связанные с цементом: Многие параметры, относящиеся к составу отдельных минералов цемента и их пропорциям в цементе, могут влиять на скорость роста прочности и конечную достигнутую прочность. К ним относятся:

- Содержание алита

- Реактивность алита и белита

- Содержание сульфата цемента

Т. алит — самый реактивный цементный минерал, который способствует значительно влияет на прочность бетона, большее количество алита должно давать лучшее начало сильные стороны («рано» в этом контексте означает примерно до 7 дней).Однако, это утверждение должно быть тщательно оговорено, так как многое зависит от записи условия в печи. Возможно, что более легкое горение конкретный клинкер может привести к более высокой начальной прочности из-за образование более реактивного алита, даже если его немного меньше. Не все алиты созданы равными!

Для конкретного цемента существует будет то, что называется «оптимальным содержанием сульфата» или «оптимальным содержанием гипса». содержание. ‘ Сульфат в цементе, сульфат клинкера и добавленный гипс, замедляет гидратацию алюминатной фазы.Если недостаточно сульфат, может произойти мгновенное схватывание; и наоборот, слишком много сульфата может вызвать ложная установка.

Следовательно, требуется баланс между способность основных минералов клинкера, особенно алюминатной фазы, вступать в реакцию с сульфатами на ранних стадиях после смешения и способности цемента для подачи сульфата. Оптимальное содержание сульфатов будет зависит от многих факторов, включая содержание алюмината, алюминат размер кристаллов, реакционная способность алюмината, растворимость различных источники сульфата, размеры частиц сульфата и наличие примесей используемый.

Если это не было достаточно сложно, сумма сульфат, необходимый для оптимизации одного свойства, например прочности, может не быть таким же, как это требуется для оптимизации других свойств, таких как усадка при высыхании. Бетон и раствор также могут иметь разные оптимальные сульфатное содержание.

Эта увлекательная область обсуждается далее в разделе «Изменчивость прочности бетона, связанная с цементом».

В дополнение к параметрам состава, рассмотренным выше, также важны физические параметры, в частности площадь поверхности цемента и гранулометрический состав.

Тонкость помола цемента, очевидно, повлияет на скорость гидратации цемента и, следовательно, на скорость роста прочности; Более мелкий помол цемента приведет к более быстрой реакции. Если производитель цемента обнаруживает, что его сила уменьшается, часто первое, что он делает, чтобы исправить проблему, — это измельчать цемент более мелко.

Тонкость частиц часто выражается в терминах общей площади поверхности частиц, например: 400 квадратных метров на килограмм.Однако не менее, если не больше, важен гранулометрический состав цемента; полагаться только на измерения площади поверхности может ввести в заблуждение. Некоторые минералы, например гипс, могут измельчаться, в результате чего получается цемент с большой площадью поверхности. Такой цемент может содержать очень мелко измельченный гипс, а также относительно крупные частицы клинкера, что приводит к более медленной гидратации.

Более подробная информация о прочности бетона

Мы только что рассмотрели некоторые из основных факторов, влияющих на прочность бетона.Конечно, есть еще много других, некоторые из которых связаны с внутренними проблемами с цементом, а некоторые из них довольно тонкие. Другие относятся к тому, как используется цемент, очевидным примером является то, что в смеси недостаточно цемента, но есть много других, которые менее очевидны.

Я написал книгу именно по этой теме — чтобы получить более подробную информацию, просто нажмите на кубик ниже.

Дополнительные статьи по этой или смежным темам можно найти в Каталоге статей.

.Бетонирование в строительстве | Классификация | Недвижимость | Оценки | Преимущества и недостатки

Бетон является наиболее часто используемым искусственным строительным материалом в мире и уступает только воде как наиболее используемое вещество на Земле.

Получается путем смешивания вяжущих материалов, воды и заполнителей , а иногда и добавок (показано на рисунке ниже) в необходимых пропорциях.

Смесь, когда ее укладывают в формы и дают возможность заживить, невидимо для каменной массы, называемой бетоном.

Затвердевание происходит из-за химической реакции между цементом и водой, и длится довольно долго, поэтому бетон с возрастом становится прочнее.

Затвердевший бетон также считается искусственным камнем, в котором пустоты из более крупных частиц (крупный заполнитель) заполнены более мелкими частицами (мелкий заполнитель), а пустоты из мелких заполнителей заполнены цементом.

Основные компоненты современного бетона, цемента, заполнителя, песка, минеральной воды и добавок

В бетонной смеси цементный материал и вода образуют пасту, называемую цементно-водной пастой, которая наряду с заполнением пустот мелкого заполнителя покрывает поверхность как крупных, так и мелких заполнителей и связывает их вместе, заживляя, закрепляя, таким образом склеивание частиц заполнителей в компактную массу.

Долговечность, прочность и другие характеристики бетона зависят от свойств его ингредиентов, пропорций смеси, метода уплотнения и других средств контроля во время укладки, уплотнения и отверждения.

Популярность бетона является результатом того факта, что с помощью типичных ингредиентов можно адаптировать свойства бетона к требованиям любой конкретной ситуации. Изображения на рисунке ниже иллюстрируют пластичность бетона в архитектурных формах.

Архитектор по бетону

Усовершенствования в технологии производства бетона проложили путь к наилучшему использованию имеющихся на месте материалов за счет разумного дозирования смеси и надлежащего качества изготовления, чтобы производить бетон, удовлетворяющий требованиям к характеристикам.

Секрет производства прочного, прочного и долговечного бетона, то есть бетона с высокими эксплуатационными характеристиками, заключается в тщательном контроле его основных и технологических элементов. Это следующие:

Цемент

Портландцемент, наиболее широко используемый цементный ингредиент в современном бетоне, состоит из фаз, состоящих из соединений кальция, кремния, железа, алюминия и кислорода.

Агрегат

Все это в основном природные инертные гранулированные материалы, такие как песок, гравий или щебень.

Но технология расширяется, включая использование переработанных материалов и искусственных продуктов.

Вода

Содержание воды, а также растворенных в ней минералов и химикатов имеет решающее значение для получения качественного бетона.

Химические добавки

Это ингредиенты в бетоне, помимо портландцемента, воды и заполнителей, которые добавляются в смесь непосредственно перед или во время смешивания для снижения потребности в воде, ускорения / замедления схватывания или улучшения конкретных характеристик долговечности.

Дополнительные вяжущие материалы

Дополнительные вяжущие материалы, также называемые минеральными добавками, улучшают свойства затвердевшего бетона за счет гидравлического или пуццоланового воздействия.

Средними примерами являются природные пуццоланы, летучая зола, измельченный гранулированный доменный шлак и микрокремнезем.

После того, как бетон уложен, эти элементы должны быть выдержаны при удовлетворительном содержании влаги, а температура должна быть тщательно выдержана в течение достаточно длительного времени, чтобы обеспечить адекватное созревание прочности бетона.

Факторы, влияющие на характеристики бетона

Также прочтите: Что такое удобоукладываемость бетона | Факторы, влияющие на работоспособность | Тест | Ошибки

Классификация бетонирования в строительстве

Как указывалось ранее, основными компонентами бетона являются цемент, мелкий заполнитель (песок) и крупный заполнитель (гравий или щебень).

Обычно определяют конкретный бетон, исходя из пропорций (по весу) этих составляющих и их характеристик, например.g., бетон 1: 2: 4 описывает конкретный бетон, полученный путем смешивания цемента, песка и щебня в соотношении 1: 2: 4 (с использованием определенной формы водоцементного отношения, цемента, максимального размера заполнителя и т. .).

Эта классификация, определяющая пропорции компонентов и их характеристик, называется предписывающими спецификациями и основана на ожидании того, что соблюдение этих предписывающих спецификаций приведет к удовлетворительной производительности Rewrite Sentence.

В качестве альтернативы, спецификации, определяющие требования к желательным свойствам бетона, таким как прочность, удобоукладываемость и т. Д., указаны как спецификации, ориентированные на производительность. Исходя из этих соображений, бетон можно классифицировать как бетон с номинальной смесью или как бетон с расчетной смесью.

Иногда Иногда бетон подразделяют на контролируемый бетон и обычный бетон, в зависимости от уровней контроля, осуществляемого на заводе, а также способа дозирования бетонных смесей.

Соответственно, бетон с пропорциями ингредиентов, установленными при разработке бетонных смесей с предварительными испытаниями, называется контролируемым бетоном, тогда как обычный бетон — это бетон, в котором используются номинальные смеси.

В IS: 456-2000 нет ничего лучше неконтролируемого бетона: только степень контроля варьируется от очень хорошей до плохой или отсутствия контроля.

Помимо дозирования смеси, контроль качества включает в себя выбор подходящих бетонных материалов после соответствующих испытаний, надлежащее качество изготовления при дозировании, смешивании, транспортировке, размещении, уплотнении и отверждении, а также необходимые проверки и испытания для приемки качества.

Также прочтите: Что такое Raft Foundation | Тип опоры | Деталь опоры плота

Свойства бетонирования в строительстве

Изготовление бетона — это не просто смешивание ингредиентов для получения пластичной массы, но и хороший бетон должен удовлетворять эксплуатационным требованиям в пластичном или сыром состоянии, а также в затвердевшем состоянии.

В пластичном состоянии бетон должен быть работоспособным, без расслоений и просачиваний.

Сегрегация — это отделение крупного заполнителя, а просачивание — это отделение цементного теста от основной массы.

Расслоение и просачивание приводят к получению бетона низкого качества. В затвердевшем состоянии бетон должен быть прочным, долговечным и непроницаемым, а также иметь минимальные изменения размеров.

Один из различных атрибутов бетона, его прочность на сжатие считается наиболее важным и принимается как показатель его общего качества.

Ряд различных свойств бетона, по-видимому, в основном связаны с его прочностью на сжатие.

Также прочтите: Метод корончатой резки

Марки бетонирования в строительстве

Бетон обычно классифицируют в соответствии с его прочностью на сжатие. Различные марки бетона, указанные в IS: 456-2000 и IS: 1343-1980, приведены в таблице ниже.

| Группа | Бетон обыкновенный | Стандартный бетон | Высокопрочный бетон | ||||||||||||

| Обозначение марки | П 10 | M 15 | M 20 | M 25 | П 30 | М 35 | П 40 | м 45 | M 50 | M 55 | M 60 | M 65 | M 70 | M 75 | M 80 |

| Указанная характеристика прочности на 28 дней, МПа | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 80 |

В обозначении бетонной смеси буква M относится к смеси, а цифра — к указанной характеристической прочности 150 мм рабочих кубов за 28 дней, выраженной в МПа (Н / мм2).

Бетон марок М5 и М7,5 подходит для оснований из тощего бетона, простых фундаментов, фундаментов для каменных стен и других простых или временных железобетонных конструкций.

Их не нужно проектировать. Бетон марок ниже М 15 не подходит для железобетонных работ, а бетон марок ниже М30 не может использоваться в работах по предварительно напряженному бетону.

Также прочтите: Тест на прочность цемента

Преимущества и недостатки бетонирования в строительстве

Преимущество бетона.

(i) Бетон в долгосрочной перспективе стоит недорого по сравнению с другими инженерными материалами. За исключением цемента, он может быть изготовлен из местного крупного и мелкого заполнителя.

(ii) Бетон обладает более высокой прочностью на сжатие, а климатические и климатические воздействия являются номинальными. При правильной обработке его сила сравнима с прочностью натурального камня.

(iii) Необработанный или недавно замешанный бетон можно легко обрабатывать и формовать или придавать ему практически любую форму или размер в соответствии со спецификациями.Опалубку можно многократно использовать для аналогичных работ, что приводит к экономии.

(iv) Он прочен на сжатие и имеет безграничное применение в конструкции вместе со стальной арматурой. Сталь и бетон имеют примерно равные коэффициенты теплового расширения. Сталь и бетон имеют примерно равные коэффициенты теплового расширения.

(v) Бетон Можно даже набрызгивать и заливать в мелкие трещины для ремонта после процедуры объединения.

(vi) Бетон можно перекачивать, поэтому его также можно укладывать в труднодоступных местах.

(vii) Он прочный, огнестойкий и требует минимального ухода.

Также прочтите: Что такое насыпь песка (мелкого заполнителя)

Недостаток бетона.

(i) Бетон имеет пониженную прочность на разрыв и поэтому легко трескается. Следовательно, бетон должен быть армирован стальными стержнями, сетками или волокнами.

(ii) Свежий бетон дает усадку на затвердевшем и высыхающем бетоне при увлажнении. Необходимо предусмотреть усадочные швы, чтобы предотвратить развитие трещин из-за усадки при высыхании и движения влаги.

(iii) Бетон расширяется и сжимается при любых изменениях температуры. Следовательно, необходимо предложить компенсаторы, чтобы избежать образования трещин из-за теплового движения.

(iv) Бетон при длительной нагрузке подвергается ползучести, что приводит к снижению предварительного напряжения в предварительно напряженной бетонной конструкции.

(v) Бетон не полностью непроницаем для влаги и содержит растворимые соли, которые могут привести к образованию высолов.

(vi) Бетон подвержен всплыванию под действием щелочей и сульфатов.

(vii) Отсутствие пластичности, присущее бетону как материалу, является недостатком с точки зрения сейсмоустойчивой конструкции.

Также прочтите: Лабораторное испытание агрегатов на Зоне

Контроль качества бетона

Качество в общих чертах — это совокупность характеристик и характеристик продукта или услуги, которые влияют на их способность удовлетворять заявленные или подразумеваемые потребности.

Заявленные или подразумеваемые потребности являются производными от сбалансированного совершенства и справедливости в рамках устойчивого режима и в данном социально-технико-экономическом сценарии.

Управление качеством развивалось за период:

Контроль качества

Принятие и отклонение результатов тщательной проверки и оценки пользователем.

Оценка качества

Укрепление доверия посредством решения третьей стороны.

Повышение качества

Обеспечение этого качества конечного продукта за счет внимания к качеству на всех промежуточных этапах, например, в схемах сертификации.

Бетон, обычно производимый на объекте, вероятно, будет иметь разные характеристики от партии к партии, а также внутри партии.

Величина отклонения Зависит от нескольких факторов, таких как изменение качества составляющих материалов, изменение пропорций смеси из-за процесса дозирования, различия в качестве доступного оборудования для инкубации и смешивания, качество изготовления в целом и контроль за ним. место и вариации из-за отбора и испытания конкретных образцов.

Предыдущие изменения неизбежны в процессе производства до разных уровней. Например, цемент из разных партий или источников может иметь разную прочность.

Классификация и форма заполнителей, даже абсолютно одного и того же происхождения, сильно различаются. Значительные изменения происходят частично из-за качества доступного оборудования, а частично из-за эффективности операции.

Некоторые отклонения в результатах испытаний связаны с отклонениями в отборе образцов, изготовлении, отверждении и испытании образца после завершения с учетом соответствующих спецификаций.

Контроль качества бетона, таким образом, направлен на уменьшение этого разброса и на производство бетона однородного качества, соответствующего установленным минимальным требованиям к производительности, которые могут быть достигнуты за счет хорошего качества изготовления и обслуживания установки с максимальной эффективностью.

Бетонная промышленность стремится создать «качество», образ жизни и способ управления с помощью подхода систем качества, охватывающего все аспекты серии ISO 9000.

Понравился пост? Поделитесь этим с вашими друзьями!

Рекомендуемое чтение —

.Экспериментальный анализ ухудшения механических свойств бетона, подвергшегося сульфатной атаке, и циклы сушки-смачивания

Исследован механизм разрушения бетона в растворе сульфата натрия. Макропроизводительность характеризовалась его видимыми свойствами, потерей массы и прочностью на сжатие. Изменения ионов в растворе в различные периоды сульфатной атаки были протестированы с помощью индуктивно связанной плазмы (ICP). Закон развития повреждений, а также анализ мезо- и микроструктуры бетона был выявлен с помощью сканирующего оборудования с помощью растрового электронного микроскопа (SEM) и компьютерной томографии (CT).Результаты показывают, что характеристики бетона различались в каждый период сульфатной атаки; циклы сушки-смачивания обычно ускоряли процесс разрушения бетона. В начале периода сульфатной атаки пористая структура бетона была заполнена продуктами сульфатной атаки (например, эттрингитом и гипсом), и его масса и прочность увеличились. Размер пор и пористость уменьшились, а число CT увеличилось. По мере развития разрушения сила набухания / расширения продуктов и давление кристаллизации соли кристаллов сульфата действовали на внутреннюю стенку бетона, накапливая повреждения и ускоряя разрушение.Резко снизились масса и прочность бетона. Количество и объем пор увеличились, и поры росли быстрее, что приводило к зарождению и расширению микротрещин, в то время как количество CT уменьшалось.

1. Введение

Бетон — важный строительный материал, который подвергался обширным исследованиям и разработке на протяжении многих десятилетий. Долговечность бетонных конструкций зависит от условий окружающей среды. Сульфатные атаки — это первичное химическое воздействие на бетон, и, таким образом, анализ их воздействия может помочь выяснить долговечность бетонных конструкций и спрогнозировать срок их службы, поскольку они подвержены повреждениям и износу.Основные продукты гидратации цемента и сульфата реагируют с образованием продуктов расширения, что приводит к потере прочности [1–4]. Цикл сушки-смачивания может ускорить этот процесс. Причины и механизмы ухудшения сульфатной атаки были тщательно исследованы с точки зрения одной только сульфатной атаки [5–12], а также сочетания циклов сушки-смачивания и сульфатной атаки [13–15].

Бетон разрушается при воздействии сульфатов, потому что ионы сульфата проходят через поры, а компоненты материала подвергаются химической реакции.Это приводит к зарождению и расширению пор / трещин и потере прочности [16]. Макромеханику, действующую в процессе повреждения, можно определить путем измерения изменений внутренней структуры пор при различных условиях разрушения. Многие исследователи использовали порозиметрию с проникновением ртути (MIP), адсорбцию азота, сканирующую электронную микроскопию (SEM) и другие методы для изучения этого процесса; Распределение измерений пор является относительно точным в широком диапазоне измерений.Однако традиционные методы микроисследований имеют существенные недостатки. Процесс подготовки образца обычно приводит к повреждению при шлифовании, поскольку исходное состояние распределения пор в одном и том же образце бетона не может быть повторено. Технология рентгеновского КТ-сканирования является эффективным и неразрушающим методом наблюдения микроструктуры материалов. Юань и др. [15] изучали сульфатную атаку и циклы сушки-смачивания, чтобы наблюдать за процессом повреждения бетона с помощью компьютерной томографии. Qian et al. [17] использовали наноиндентирование и микро-КТ для исследования пор и механических свойств бетона при сульфатной атаке.Naik et al. [18] изучали влияние типа цемента и водоцементного отношения на сульфатное воздействие бетона с помощью микро-КТ и XRD. Эль-Хашем и др. [19] идентифицировали продукты сульфатной атаки и трещины в различных точках процесса атаки с помощью рентгеновской микротомографии.

Несмотря на эти и другие ценные вклады в литературу, эти текущие исследования, как правило, ограничиваются характеристиками эволюции двумерной структуры пор в условиях сульфатной атаки. Соответственно, необходимы дальнейшие исследования эволюции трехмерной пористой структуры, а также взаимосвязи между механическими свойствами бетонного материала и его микроструктурой.В этой статье мы исследовали разрушение бетонных образцов, подвергнутых сульфатной атаке на макроскопические физико-механические свойства материала. Мезоструктура бетона была охарактеризована с использованием метода компьютерной томографии, а затем трехмерная (3D) структура пор бетона была реконструирована с помощью технологии цифровой обработки изображений (DIP). Изменения в характеристиках пористости и распределения пор были количественно проанализированы, после чего были установлены соответствующие методы разделения пор на регионы.Взаимосвязь между механическими свойствами повреждения бетонного материала и его микроструктурой была проанализирована при сочетании сульфатной атаки и циклов сушки-смачивания.

2. Методика эксперимента

2.1. Экспериментальные материалы и подготовка образцов

В качестве материалов использовался китайский среднетемпературный обычный портландцемент 42,5R, производимый компанией Shanxi Jidong Cement Limited Company. Крупный заполнитель представлял собой щебень Янгао провинции Шаньси диаметром 5–30 мм; Мелкий заполнитель представлял собой природный речной песок Ян Гао провинции Шаньси диаметром 0–5 мм.Суперпластификатор на основе нафталина применялся для производства свежего бетона с улучшенной удобоукладываемостью. Пропорции смеси по весу образцов бетона приведены в таблице 1. Мы изготовили кубические образцы для испытаний на прочность на сжатие и для испытаний на потерю массы. На рисунке 1 показаны основные образцы бетона. Образцы плоского бетона кубической формы (100 × 100 × 100 мм) отливали в стальных формах. Через 24 часа все образцы были извлечены из формы и отверждены при 25 ° C и относительной влажности 95% в течение 28 дней в стандартной камере для отверждения.

| ||||||||||||||||||||||||||||||

2.2. Методы эксперимента

Для более быстрого получения результатов эксперимента образцы выдерживали в смешанном растворе Na 2 SO 4 с концентрацией 15% (по массе) и pH 3.Поскольку значения pH растворов менялись при продолжении кондиционирования, кислоты измеряли с помощью pH-метра каждые 8 часов, чтобы обеспечить постоянное значение pH, а кислотность регистрировали ацидометром DZS-708 (Рисунок 2).

Образцы бетона были погружены в раствор на 60 часов, а затем помещены в сушильный шкаф на 10 часов при 60 ° C с последующим 4-часовым процессом охлаждения (рис. 3). Затем образцы замачивали в растворе сульфата на 16 часов. Этот процесс повторялся в течение 3 дней для завершения одного цикла сушки-смачивания.Циклы сушки-смачивания продолжались 63 дня. Размеры образцов для испытания на прочность на сжатие, потерю массы и КТ составляли 100 × 100 × 100 мм. Важно отметить, что все эксперименты проводятся на трех экземплярах.

2.2.1. Внешний вид

Внешний вид образцов бетона, погруженных в раствор сульфата натрия, периодически проверялся на предмет отслаивания, растрескивания, расширения и потери массы из-за воздействия сульфата.

2.2.2. Тест потери массы

В соответствии с методом GB / T50082-2009 [20] масса образцов в каждый период сульфатной атаки измерялась на электронной шкале с точностью до 0,01 г.

2.2.3. Испытание на прочность при одноосном сжатии

Мы также измерили среднюю прочность на сжатие трех образцов на партию, подвергнутых воздействию сульфатных растворов, в соответствии с методом GB / T50081-2002 [21]. Испытание на сжатие проводилось на электрогидравлической сервосистеме для испытаний на сжатие (WAW3100, рис. 4) мощностью 1000 кН.Антифрикционная мера была принята за счет использования пластиковой плиты PTFE и угольной пыли между загрузочными плитами. Испытания проводились в стресс-контролируемом режиме при скорости нагружения 0,5 МПа / с до разрушения.

2.2.4. Рентгеновский КТ-тест

Рентгеновский компьютерный томограф, использованный в этом тесте, представлял собой компьютерный томограф Toshiba Aquilion One в больнице провинции Шэньси (рис. 5). Внутренние конструкции образцов бетона (размером 100 × 100 × 100 мм) испытывались на 0, 21, 42 и 63 сут сульфатной атаки.Образцы сканировали с интервалом 0,5 мм, и для анализа в этом исследовании были выбраны репрезентативные четыре поперечных сечения сканирования (Рисунок 6). Размеры серых изображений составляли 1024 × 1024 пикселей 2 , а минимальное разрешение составляло 0,1 мм.

2.2.5. Тест SEM и XRD

Сканирующая электронная микроскопия (SEM) и дифракция рентгеновских лучей (XRD-Empyrean) были использованы для исследования и анализа микроструктуры образцов, подвергшихся воздействию сульфатов.Образцы, используемые для SEM-наблюдений, представляли собой срезы бетонных призм толщиной 2 см. Давление в камере для образцов составляло 50 Па, ускоряющее напряжение 20 кВ. После измельчения в порошок цементное тесто исследовали методом XRD, чтобы проанализировать изменение продуктов реакции после сульфатной атаки.

3. Результаты и анализ

3.1. Внешний вид

На рисунке 7 показаны изображения характеристик повреждения поверхности образцов, подвергшихся воздействию растворов сульфата натрия в течение 63 дней.После 21 дня сульфатной атаки на бетонной поверхности появились белые кристаллы сульфата натрия, так что поверхность бетонных осадков была «заморожена». Это происходит потому, что насыщенный раствор сульфата натрия непосредственно кристаллизовался, а продукты химической реакции гидратировались с образованием кристаллических продуктов, сопровождающихся физическим износом. Поверхность образца в этот момент была в целом шероховатой. После 42 дней сульфатной атаки образовались ячеистые поры, а на краях и углах образцов наблюдались явления шлифования и точечная коррозия.После 54 дней сульфатной атаки глубина разрушения точечной коррозии заметно увеличилась, и на поверхности образца появилось несколько микротрещин с краев и углов. Цемент растворился, по краям были видны крупные агрегаты. После 63 дней сульфатной атаки образцы стали сильно рыхлыми и порошкообразными.

Поверхности образцов бетона подверглись сульфатной атаке, и обработки цикла сушки-смачивания наблюдали под высокоглубоким стереомикроскопом Zeiss Stemi 508 3D (рис. 8).Это было увеличено в 60 раз для анализа, как показано на фиг.9. Как и ожидалось, по мере продолжения циклов сушка-смачивание на порах образца появлялось больше кристаллов. Через 42 дня сульфатной атаки продукты расширения в растворе заполнили поры материала белым осадком. Трещины зарождались и распространялись из пор. Через 54 дня сульфатной атаки поверхность стала шероховатой, а края пор стали размытыми. После 63-дневной сульфатной атаки заполнитель вылетел с поверхности, и трещины быстро распространились из пор.

3.2. Масса и одноосное сжатие

На рис. 10 показаны изменения массы и прочности на сжатие в бетоне, подвергающемся циклам сушки-смачивания с сульфатным воздействием. Было показано, что изменение массы переживает два периода. В ранний период сульфатной атаки масса бетонных образцов увеличивалась. Это произошло потому, что раствор вступил в реакцию с продуктами гидратации цемента, заполнил поры материала и увеличил его массу. В поздний период сульфатной атаки масса продолжала уменьшаться, поскольку продукты гидратации, такие как C-S-H и гидроксид кальция, постепенно растворялись с поверхности, и образцы становились очень рыхлыми и шлифованными.

Предел прочности на одноосное сжатие образцов показал тенденцию «вверх-вниз» по мере развития периода сульфатной атаки. Первоначально продукты расширения гидратации эттрингита, гипса и кристаллов сульфата заполняли поры, улучшая плотность и прочность образца. Затем сила расширения эттрингита и гипса и давление кристаллизации, создаваемое кристаллизацией сульфата, начали действовать на стенки пор. Когда давление стенки поры превышает предел прочности бетона на растяжение, появляется множество внутренних микротрещин, снижающих прочность на одноосное сжатие.Ухудшение макроскопических механических свойств объяснялось совместным воздействием образцов в кислом сульфатном растворе и циклах сушки-смачивания.

3.3. Концентрация ионов

Концентрации Ca 2+ и Mg 2+ в растворе, растворенном в результате серии химических реакций воды после 63 дней сульфатной атаки (рис. 11). Концентрация этих ионов была высокой в начальный период сульфатной атаки, а затем гидроксид кальция и гидроксид магния на поверхности образца бетона быстро растворились в растворе кислоты.Скорость растворения ионов кальция и магния немного снизилась по мере того, как поры увеличивались в размере и количестве с улучшенными связями каналов инфильтрации.

3.4. Анализ результатов СЭМ

На рисунках 12 и 13 показаны СЭМ-изображения бетона, подвергнутого воздействию раствора сульфата натрия в течение 63 дней. В трещинах и внутренних порах образца были обнаружены игольчатые эттрингита и короткие столбчатые кристаллы гипса продуктов сульфатной атаки. Образование этих продуктов не только снижает прочность связи между заполнителями и строительным раствором, но также постоянно вызывает набухание, растрескивание и растрескивание.Спектры EDS показали, что продуктами расширения были алюминий, сера, кальций, кремний и другие элементы. Основными элементами были редкие элементы гипса и эттрингита. На рентгенограммах образцов показаны типичные кристаллы и фазы гидратированного цемента. После сульфатной атаки образовалось большое количество расширяющихся продуктов, таких как гипс и эттрингит, в то время как основные продукты гидратации, такие как CSH и Ca (OH) 2 постепенно растворялись или разлагались — это разрушало связи между заполнителями и строительным раствором и повреждало образцы.Это указывает на присутствие гипса (CaSO 4 · 2H 2 O) и эттрингита (3CaO · Al 2 O 3 · 3CaSO 4 · 32H 2 O), которые образовывались по следующим уравнениям:

3.5. Анализ результатов испытаний CT

CT был использован для характеристики изменений внутренней структуры образцов бетона в различные периоды сульфатной атаки. Данные КТ анализировали с помощью программного обеспечения для визуализации ENVI®. С помощью этой стратегии можно определить распределение пор и трещин в различных поперечных сечениях образца в зависимости от периода воздействия сульфата.Для каждого образца были получены многочисленные 2D-изображения. Таким образом, мы выбрали репрезентативные образцы, помеченные изображениями DW-1 и DW-2 для анализа (рис. 14). Было отмечено, что эти методы обработки изображений не были описаны в этом исследовании, и более подробное содержание исследования можно найти в нашем предыдущем исследовании [22].

3.5.1. Результаты анализа числа КТ

Число КТ (CTN) в единицах Хаунсфилда представляет собой среднее поглощение рентгеновских лучей, которое связано с плотностью материалов. Среднее CTN поперечных сечений бетонных образцов составляло от −1600 до 2100.Кривая взаимосвязи между средним CTN и периодом сульфатной атаки DW-1 и DW-2 показана на Фигуре 15. Среднее CTN увеличивалось в течение раннего периода (до 21 дня) сульфатной атаки. Кристаллы эттрингита, гипса и сульфата заполняли микропоры образца и увеличивали общую плотность. Не было значительных изменений в КТ-изображениях через 42 дня сульфатной атаки, но CTN действительно уменьшились, поскольку сила набухания продуктов сульфатной атаки действовала на стенки пор, и размер пор был немного расширен.Накапливались повреждения, которые увеличивали скорость разрушения образцов. Через 63 дня сульфатной атаки CTN значительно снизился. Значения сечений снизились на 19,6% и 5,86% для DW-1 и DW-2 соответственно. Причина может заключаться в более плотных краях, а углы образцов были отшлифованы сульфатной обработкой, что привело к снижению CTN.

3.5.2. Результаты анализа характеристик пор

Трехмерные поровые структуры реконструированы с помощью VGStudio MAX 2.0 программное обеспечение. Функция аппроксимации поверхности использовалась для установки надлежащих пороговых значений (порог пор был установлен от -831 до -1292 HU) и сегментирования изображений на две фазы, после чего мы могли рассчитать пористость с помощью инструмента объемного анализа. Информация, полученная из модели реконструкции, включает трехмерное распределение пор с цветом в зависимости от размера или объема, как показано на Рисунке 16.

3.5.3. Пористость

В таблицах 2 и 3 показано влияние сульфатной атаки на пористость бетона.При сульфатной атаке пористость бетона сначала уменьшалась, а затем увеличивалась. Это соответствует изменению среднего числа CT. Через 21 день пористость образцов уменьшилась на 11,6% и 6,3% для DW-1 и DW-2 соответственно. По причинам, проанализированным выше, пористость образца уменьшилась, что было связано с продуктами расширения эттрингита и гипса, а также с эффектом заполнения кристаллизации сульфата. На 42-й день сульфатной атаки наблюдалось увеличение пористости, потому что силы набухания продуктов сульфатной атаки и давление кристаллизации сульфата действовали на стенки пор.Результирующая сила двух тел превысила эффект заполнения и повысила пористость образца до 2,06% и 3,41% для DW-1 и DW-2, соответственно. После 63 дней сульфатной атаки соединение пор ускорилось, и объем пор увеличился, что в конечном итоге привело к возникновению и расширению микротрещин. Внутренняя пористость образца увеличилась на 14,2% и 66%, а общая структура образца стала очень рыхлой. Таблицы 2 и 3 также показывают, что сульфатная атака оказала существенное влияние на количество внутренних микропор в бетоне.Через 63 дня общее количество микропор увеличилось на 15% и 31% для DW-1 и DW-2 соответственно. Закон развития пор проиллюстрирован на рисунке 17.

| |||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

Расчет нормальных бетонных смесей с использованием метода удобоукладываемости-дисперсии-сцепления

Метод удобоукладываемости-дисперсии-сцепления — это новый предложенный метод для расчета обычных бетонных смесей. В этом методе используются специальные коэффициенты, называемые коэффициентами обрабатываемости-дисперсии и обрабатываемости-когезии. Эти коэффициенты связывают удобоукладываемость с подвижностью и стабильностью бетонной смеси. Коэффициенты получают из специальных диаграмм в зависимости от требований к смеси и свойств заполнителя. Этот метод практичен, потому что он охватывает различные типы заполнителей, которые могут не соответствовать стандартным спецификациям, различное соотношение воды к цементу и различные степени удобоукладываемости.Простые линейные зависимости были разработаны для переменных, встречающихся в дизайне смеси, и представлены в графической форме. Этот метод может использоваться в странах, где классификация или тонкость доступных материалов отличается от общепринятых международных спецификаций (таких как ASTM или BS). Результаты сравнивали с методами ACI и британскими методами дизайна смесей. Метод может быть расширен на все типы бетона.

1. Введение

Расчет бетонной смеси — это процедура, с помощью которой пропорции составляющих материалов выбираются подходящим образом, чтобы произвести бетон, удовлетворяющий всем требуемым свойствам при минимальных затратах.Было сделано много попыток разработать надежный метод расчета нормальной бетонной смеси в различных частях мира с тех пор, как бетон стал использоваться в качестве конструкционного материала [1–12]. Среди всех доступных методов ACI 211.1 [13], Британская дорожная записка № 4 и британский DoE [14, 15] методы проектирования смесей являются наиболее широко используемыми на Ближнем Востоке. Многие страны Ближнего Востока адаптировали один или несколько из этих методов в качестве основы для дозирования бетонной смеси (примеры — спецификации Кувейта, Саудовской Аравии и Иордании [16–18]).Из-за того, что доступные материалы (во многих странах) отличаются от американских или британских спецификаций, использование американских или британских методов конструирования смесей требует особой осторожности, индивидуального опыта и особых суждений для достижения оптимального результата. дизайн. Поэтому настройка пропорций смеси может стать медленной и утомительной. Наиболее распространенными вариантами доступных материалов являются зернистость, форма, тонкость и текстура заполнителя. Эти изменения напрямую влияют как на удобоукладываемость, так и на конечные свойства бетона [11].Согласно Мердоку и Бруку [19], Невиллу [14] и Эль-Райесу [10], двумя наиболее необходимыми и жизненно важными условиями для достижения экономии в процессе разработки смесей являются использование местных доступных материалов и принятие меньшего количества материалов. ограничительные требования спецификации. Было опубликовано несколько исследований, в которых подчеркивается модификация доступных методов проектирования смесей (таких как ACI 211.1) для соответствия местным материалам [20–25]. Чтобы добиться лучшего соотношения между соотношением и прочностью, некоторые исследователи использовали полученные специальные графики для цементов EN и BS [26, 27].Следовательно, использование методов ACI или BS не обязательно приведет к оптимальному дизайну микширования. Следовательно, возникает необходимость в новом методе, учитывающем различия в материалах.

В дополнение к вышеупомянутым проблемам, еще одна трудность, обычно возникающая на месте и встречающаяся при проектировании смеси, — это оценка удобоукладываемости. Технологичность использовалась качественно, чтобы описать легкость, с которой бетон можно смешивать, транспортировать, укладывать, уплотнять и обрабатывать.Таким образом, удобоукладываемость довольно сложно определить точно, потому что она тесно связана, среди прочего, со следующим: (а) подвижность: это свойство, которое определяет, насколько легко бетон может течь в формы и вокруг арматуры, (б) стабильность : это свойство, которое определяет способность бетона оставаться стабильной и когерентной массой во время производства бетона, (c) уплотняемость: это свойство бетона, которое определяет, насколько легко бетон может быть уплотнен для удаления воздушных пустот, и (d) пригодность к отделке: то свойство, которое описывает легкость изготовления заданной поверхности [28, 29].

На площадках для оценки работоспособности обычно используются вместе специальный опыт и результаты испытаний на оседание. Хотя испытания на осадку недостаточно для измерения и описания удобоукладываемости бетона, это испытание широко используется при строительных работах по всему миру. Однако его связь с другими показателями работоспособности и, следовательно, его связь со степенью работоспособности хорошо установлена и опубликована в литературе. Некоторые из цитируемых здесь ссылок, описывающих такие отношения, — это [8, 9, 13–15, 29, 30].Из-за проблем, возникающих при измерении и оценке работоспособности, автор ссылался (в исследовании) на степень работоспособности, а не описывал ее в абсолютных величинах. Следовательно, необходимо получить факторы, которые напрямую связаны со степенью удобоукладываемости и могут использоваться при оценке пропорций смеси. Это, конечно, лучше, чем связывать структуру смеси с некоторыми тестовыми значениями, которые могут не отражать фактическую степень работоспособности, могут быть непрактичными или не могут использоваться на объектах.