Отличие 400 цемента от 500: Какая разница между цементом М-400 и М-500?

Марки цемента, ГОСТы, основные отличия

Настоящая Политика конфиденциальности персональной информации (далее — Политика) действует в отношении всей информации, которую ООО «УФАСТРОЙСНАБ» (ОГРН: 1100280041443, ИНН: 0278174031, адрес регистрации: 450001, РБ,

г. Уфа, ул. Левченко, д. 2, оф.1) и/или его аффилированные лица, могут получить о пользователе во время использования им сайта http://ufastroysnab.ru/.

Использование сайта http://ufastroysnab.ru/ означает безоговорочное согласие пользователя с настоящей Политикой и указанными в ней условиями обработки его персональной информации; в случае несогласия с этими условиями пользователь должен воздержаться от использования данного ресурса.

- Персональная информация пользователей, которую получает и обрабатывает сайт http://ufastroysnab.ru/

1.1. В рамках настоящей Политики под «персональной информацией пользователя» понимаются:

1.

1.1.2 Данные, которые автоматически передаются сайтом http://ufastroysnab.ru/ в процессе его использования с помощью установленного на устройстве пользователя программного обеспечения,том числе IP-адрес, информация из cookie, информация о браузере пользователя (или иной программе, с помощью которой осуществляется доступ к сайту), время доступа, адрес запрашиваемой страницы.

1.1.3. Данные, которые предоставляются сайту, в целях осуществления оказания услуг и/или продаже товара и/или предоставления иных ценностей для посетителей сайта, в соответствии с деятельностью настоящего ресурса:

— имя

— электронная почта

— номер телефона

1.2. Настоящая Политика применима только к сайту http://ufastroysnab.ru/ и не контролирует и не несет ответственность за сайты третьих лиц, на которые пользователь может перейти по ссылкам, доступным на сайте http http://ufastroysnab. ru/. На таких сайтах у пользователя может собираться или запрашиваться иная персональная информация, а также могут совершаться иные действия.

ru/. На таких сайтах у пользователя может собираться или запрашиваться иная персональная информация, а также могут совершаться иные действия.

- Цели сбора и обработки персональной информации пользователей

2.1. Сайт собирает и хранит только те персональные данные, которые необходимы для оказания услуг и/или продаже товара и/или предоставления иных ценностей для посетителей сайта http://ufastroysnab.ru/.

2.2. Персональную информацию пользователя можно использовать в следующих целях:

2.2.1 Связь с пользователем, в том числе направление уведомлений, запросов и информации, касающихся использования сайта, оказания услуг, а также обработка запросов и заявок от пользователя

- Условия обработки персональной информации пользователя и её передачи третьим лицам

3. 1. Сайт http://ufastroysnab.ru/ хранит персональную информацию пользователей в соответствии с внутренними регламентами конкретных сервисов.

1. Сайт http://ufastroysnab.ru/ хранит персональную информацию пользователей в соответствии с внутренними регламентами конкретных сервисов.

3.2. В отношении персональной информации пользователя сохраняется ее конфиденциальность, кроме случаев добровольного предоставления пользователем информации о себе для общего доступа неограниченному кругу лиц.

3.3. Сайт http://ufastroysnab.ru/ вправе передать персональную информацию пользователя третьим лицам в следующих случаях:

3.3.1. Пользователь выразил свое согласие на такие действия, путем согласия, выразившегося в предоставлении таких данных;

3.3.2. Передача необходима в рамках использования пользователем определенного сайта http://ufastroysnab.ru/, либо для предоставления товаров и/или оказания услуги пользователю;

3.3.3. Передача предусмотрена российским или иным применимым законодательством в рамках установленной законодательством процедуры;

3.3.4. В целях обеспечения возможности защиты прав и законных интересов сайта http://ufastroysnab. ru/ или третьих лиц в случаях, когда пользователь нарушает Пользовательское соглашение сайта http://ufastroysnab.ru/.

ru/ или третьих лиц в случаях, когда пользователь нарушает Пользовательское соглашение сайта http://ufastroysnab.ru/.

3.4. При обработке персональных данных пользователей сайт http://ufastroysnab.ru/ руководствуется Федеральным законом РФ «О персональных данных».

- Изменение пользователем персональной информации

4.1. Пользователь может в любой момент изменить (обновить, дополнить) предоставленную им персональную информацию или её часть, а также параметры её конфиденциальности, оставив заявление в адрес администрации сайта следующим способом:

Email: info@uss-ufa.ru

4.2. Пользователь может в любой момент, отозвать свое согласие на обработку персональных данных, оставив заявление в адрес администрации сайта следующим способом:

Email: info@uss-ufa.ru

- Меры, применяемые для защиты персональной информации пользователей

Сайт принимает необходимые и достаточные организационные и технические меры для защиты персональной информации пользователя от неправомерного или случайного доступа, уничтожения, изменения, блокирования, копирования, распространения, а также от иных неправомерных действий с ней третьих лиц.

- Изменение Политики конфиденциальности. Применимое законодательство

6.1. Сайт имеет право вносить изменения в настоящую Политику конфиденциальности. При внесении изменений в актуальной редакции указывается дата последнего обновления. Новая редакция Политики вступает в силу с момента ее размещения, если иное не предусмотрено новой редакцией Политики. Действующая редакция всегда находится на странице по адресу http://ufastroysnab.ru/

6.2. К настоящей Политике и отношениям между пользователем и Сайтом, возникающим в связи с применением Политики конфиденциальности, подлежит применению право Российской Федерации.

- Обратная связь. Вопросы и предложения

7.1. Все предложения или вопросы по поводу настоящей Политики следует направлять следующим способом:

Email: info@uss-ufa.ru

расшифровка, применение, свойства в таблицах

Цемент – вяжущий порошок, применяемый в строительстве для изготовления строительных смесей и растворов.

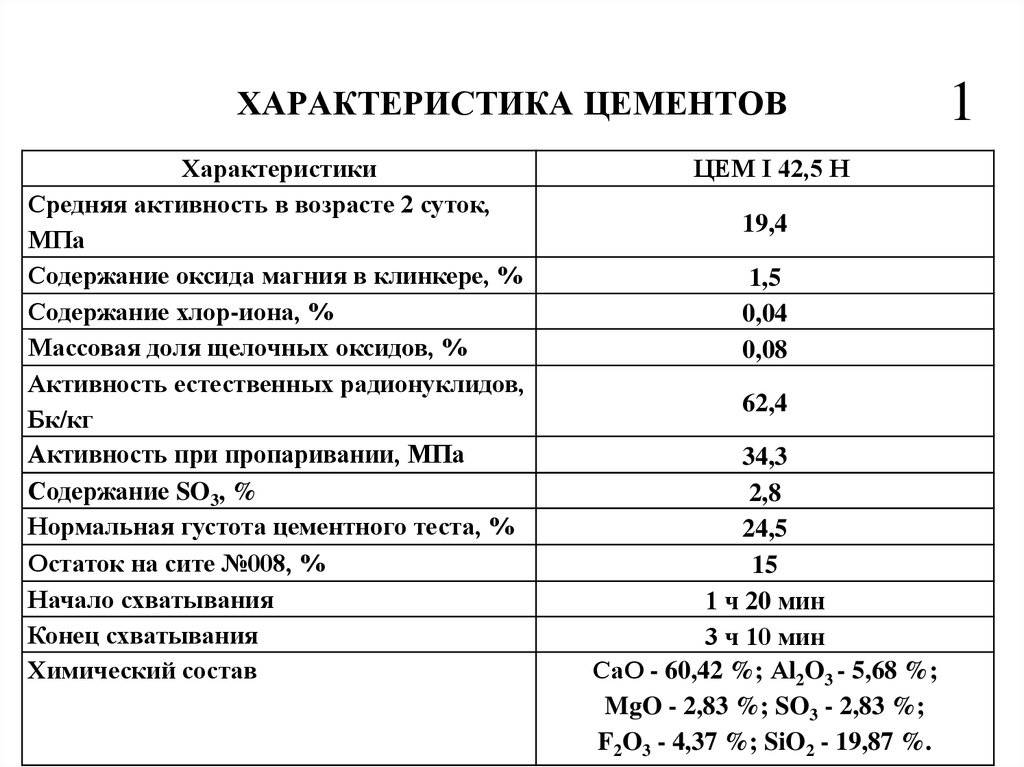

Расшифровка марок цемента по новому ГОСТу 31108-2003

Актуальным нормативным документом, определяющим правила обозначения цементного вяжущего, является ГОСТ 31108-2003. В соответствии с ним тип материала указывается комбинацией русских букв, римских и арабских чисел.

В начале маркировки указывают полное название продукта, а затем – буквы ЦЕМ, римские цифры и буквы, обозначающие подтипы.

Таблица расшифровки марок цемента и области их применения

| Обозначение типа вяжущего | Видя вяжущего | Примечание | Области применения | Где не рекомендуется применять |

| ЦЕМ I | Портландцемент | Не содержит минеральных добавок | Монолитные бетонные и железобетонные конструкции | В конструкциях с особыми свойствами |

| ЦЕМ II | Портландцемент с минеральными добавками | Буквы А и В обозначают подтип, характеризующий процентное содержание минеральных добавок, которые указываются после подтипа | — | |

| ЦЕМ III | Шлакопортландцемент | Монолитные массивные армированные бетонные конструкции наземного, подземного и подводного размещения | Для производства морозоустойчивых бетонов, при строительстве объектов, испытывающих попеременное увлажнение и высыхание | |

| ЦЕМ IV | Пуццолановый | Монолитные бетонные и ЖБ конструкции подземного и подводного размещения | Для производства морозостойких бетонов и бетонных смесей, которые будут твердеть в сухих условиях, при строительстве объектов, испытывающих попеременное увлажнение и высыхание | |

| ЦЕМ V | Композитный | Имеют различные области применения, в зависимости от состава | — |

Краткие характеристики цемента разных марок:

- ЦЕМ I – портландцемент.

Отличается высокой скоростью набора прочности на начальных стадиях. Через сутки после укладки в опалубку продукт приобретает примерно 50% от марочной прочности. Количество минеральных добавок в таком вяжущем не превышает 5%.

Отличается высокой скоростью набора прочности на начальных стадиях. Через сутки после укладки в опалубку продукт приобретает примерно 50% от марочной прочности. Количество минеральных добавок в таком вяжущем не превышает 5%. - ЦЕМ II – портландцемент с минеральными добавками, количество которых превышает 5% (до 35%). Скорость твердения такой смеси снижается с повышением процентного соотношения присадок.

- ЦЕМ III – шлакопортландцемент с нормальной скоростью твердения. В состав входит гранулированный шлак, образующийся при производстве чугуна, в количестве 36-65%.

- ЦЕМ IV – пуццолановый с нормальной скоростью набора марочной прочности. В его составе имеются кремнезем (обозначается буквами «МК» или «М»), зола-унос («З»), пуццоланы («П»). Процентное соотношение добавок – 21-35%.

- ЦЕМ V – композитное вяжущее с нормальной скоростью набора прочностных характеристик.

В его состав входят 11-30% золы-уноса, 11-30% гранулированного шлака, который является отходом производства чугуна.

В его состав входят 11-30% золы-уноса, 11-30% гранулированного шлака, который является отходом производства чугуна.

После указания подтипа (А или В) указывается тип присадки:

- Ш – шлак, который является отходом металлургической индустрии;

- И – известняк;

- З – зола-унос, которая является отходом энергетических предприятий;

- П – пуццоланы;

- М, МК – микрокремнезем.

Далее указывается прочность вяжущего, которая в ГОСТе 31108-2003 обозначается классом, а ранее она характеризовалась маркой.

Как определить марку (класс) прочности цемента в лабораторных условиях:

- изготавливают образцы из цементного раствора размерами, определяемыми ГОСТом;

- образцы помещают на вибростол и вибрируют в течение трех минут;

- образцы выдерживают в формах в течение двух суток, затем извлекают их и погружают в воду на 28 суток;

- насухо вытертые образцы испытывают на сжатие, средняя арифметическая величина сопротивления на сжатие трех образцов и является маркой (классом) прочности.

Какие бывают классы прочности цемента и каким маркам они соответствуют, а также их области применения, указаны в таблице.

| Класс | Ближайшая марка | Прочность на сжатие в возрасте 28 суток, не менее кгс/см2 | Области применения |

| 22,5 | М300 | 22,5 | Востребован в индивидуальном строительстве для сооружения конструкций, не испытывающих серьезных нагрузок |

| 32,5 | М400 | 32,5 | Материал, наиболее популярный в малоэтажном строительстве, востребован для монолитного бетонирования и изготовления ЖБИ |

| 42,5 | М500 | 42,5 | Вяжущее, предназначенное для монолитного строительства многоэтажных объектов, изготовления ЖБИ, эксплуатируемых при высоких нагрузках |

| 52,5 | М600 | 52,5 | Применяется при строительстве опор мостов, военно-инженерных объектов |

После класса прочности в маркировке вяжущего указывают скорость его твердения:

- Н – нормально твердеющий;

- Б – быстро твердеющий.

В конце обозначения указывают нормативный документ, которому соответствуют характеристики материала.

Пример маркировки. Нормально твердеющий портландцемент с минеральными добавками до 5% классом прочности 32,5 (марка М400) обозначается следующим образом: «Портландцемент ЦЕМ I 32,5Н ГОСТ 31108-2003».

Маркировка цемента по ГОСТу 10178-85

Наряду с обозначениями, установленными ГОСТом 31108-2003, производители часто указывают маркировку по ГОСТу 10178-85, поскольку она является для рядового потребителя более привычной и понятной. В обозначении старого образца указывают:

- Сокращенное название продукции. ПЦ – портландцемент, ШПЦ – шлакопортландцемент, ССПЦ – сульфатостойкий портландцемент, ППЦ – пуццолановый портландцемент.

- Марку прочности – М300, М400, М500, М600, которая определяет прочность на сжатие цементного продукта в возрасте 28 суток.

- Процентное соотношение присадок – буква «Д» и проценты.

Например, Д0 – миндобавки отсутствуют или их количество не превышает 5%, Д20 – 20% минеральных добавок.

Например, Д0 – миндобавки отсутствуют или их количество не превышает 5%, Д20 – 20% минеральных добавок. - Буквенное обозначение особого свойства вяжущего. «Б» – быстро твердеющий, «Г» – гидрофобный.

- ГОСТ, в соответствии с которым изготовлен продукт.

Пример обозначения быстро твердеющего портландцемента без минеральных добавок марки прочности М400 в соответствии с устаревшим нормативом: ПЦ 400-Д0-Б ГОСТ 10178-85.

Марки цемента по морозостойкости не определяются. Этот показатель устанавливается для продукта, изготовленного на базе цемента, – цементно-песчаного раствора или бетона. Морозостойкость затвердевших цементно-песчаных растворов и бетонов во многом зависит от характеристик мелкого заполнителя (песка) и крупного заполнителя (щебня), а также применяемых присадок.

Марки цемента для фундамента — маркировка и расшифровка

Цемент представляет собой вяжущее вещество, без которого невозможно обойтись при заливке фундамента. Смешав его с такими наполнителями как гравий, песок, вода и щебень в определенных пропорциях можно получить монолит, способный выдерживать серьезные нагрузки.

Смешав его с такими наполнителями как гравий, песок, вода и щебень в определенных пропорциях можно получить монолит, способный выдерживать серьезные нагрузки.

Как разобраться в марках цемента?

Чтобы разобраться в технических характеристиках и компонентах данного стройматериала и понять, какой из его видов лучше подходит для планируемого фундамента, нужно научиться расшифровывать маркировку из цифр и букв на мешках с цементом.

Старый ГОСТ от 1985 года

Согласно старым ГОСТам на упаковке первыми пишут ПЦ или ШПЦ, что означает портландцемент или шлакопортландцемент. ПЦ – смесь, в которой преобладают силикаты кальция. Львиная доля используемых в мире бетонов производится именно на основе портландцемента. ШПЦ – смесь, в которой содержатся добавки в виде шлака. Существует также магнезиальный, глиноземный, кислоупорный и другие виды материала, применяемые для возведения конструкций в специфических условиях.

Вторым элементом на упаковке после букв идет трехзначное число – от 300 до 600. Оно означает марку цемента по прочности образца, полученного из данной смеси. К примеру, М 400 означает, что испытательный образец выдержал нагрузку в 400 кг на 1 см2.

Оно означает марку цемента по прочности образца, полученного из данной смеси. К примеру, М 400 означает, что испытательный образец выдержал нагрузку в 400 кг на 1 см2.

Третьим идет элемент, который несет информацию о содержании активных минеральных добавок в процентном соотношении (например, Д10 – добавок 10%). Содержание добавок не должно превышать 20%.

Четвертый элемент сообщает о том, что данный стройматериал является Б -быстротвердеющим (например ПЦ 400 Д20 Б), Н – нормированный, СС – сульфатостойкий, БЦ – белый цемент, ВРЦ – водонепроницаемый и пр. Аббревиатура ПЛ говорит о наличии пластификаторов. Это так называемый гидрофобный цемент, который можно хранить даже в условиях повышенной влажности.

Последняя группа цифр – сведения о ГОСТе стройматериала (например, ГОСТ 10178-85).

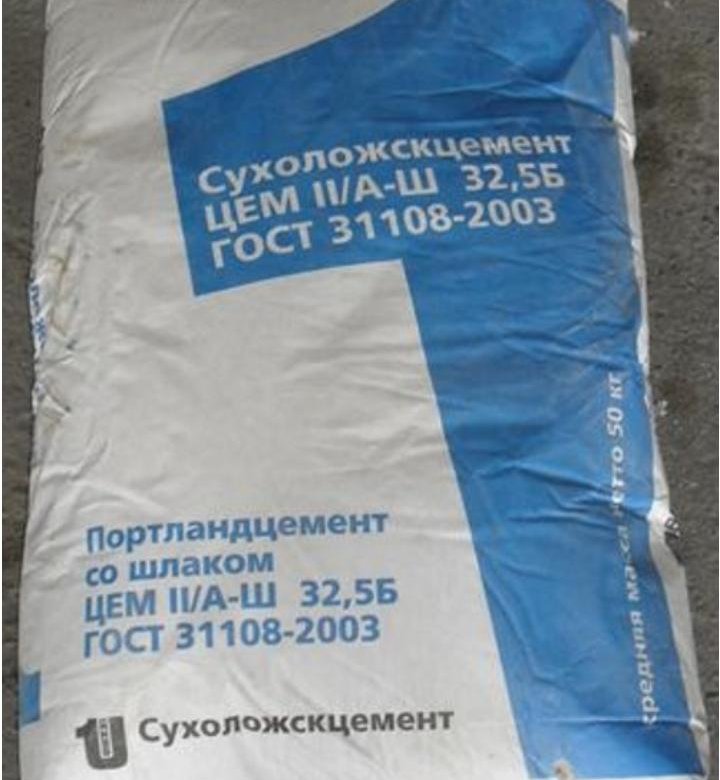

Новый ГОСТ от 2003 года

Вначале идет наименование состава: ЦЕМ I – означает чистый цемент без добавок, ЦЕМ II – состав, содержащий добавки. Второй тип ЦЕМ II в свою очередь делится на две группы А и Б. Под А понимают смеси с содержанием добавок 6-20%, Б – 21-35%. Следующая буква несет информацию о типе добавки: П – пуццолан, Ш – шлак гранулированный.

Второй тип ЦЕМ II в свою очередь делится на две группы А и Б. Под А понимают смеси с содержанием добавок 6-20%, Б – 21-35%. Следующая буква несет информацию о типе добавки: П – пуццолан, Ш – шлак гранулированный.

Следующий показатель цифровой. Он отражает класс прочности на сжатие через 28 суток после того, как залит фундамент. Прочность может варьировать в пределах 22,5-52,5. Далее идет подкласс, который отражает прочность материала на сжатие в пределах от 2 до 7 суток. Н – нормальнотвердеющий (22,5 – класс прочности), Б – быстротвердеющий (32,5-52,5 — прочность). Последними идут сведения о ГОСТе. Итак, маркировка цемента ЦЕМ II/А-Ш 32,5Б ГОСТ будет иметь расшифровку – быстротвердеющий портландцемент имеющий шлаковую добавку — 6-20%.

Марка цемента для фундамента

Если планируется устройство фундамента на сухом грунте, лучшим выбором будет обычный портландцемент марки 400 или М500. Например, для изготовления бетона М350, потребуется ПЦ М 500. При этом пропорции раствора будут следующими: на 1 часть цемента — 4 части щебня, 2 части песка. Вода добавляется в количестве равном половине 1 части сухого ПЦ.

Например, для изготовления бетона М350, потребуется ПЦ М 500. При этом пропорции раствора будут следующими: на 1 часть цемента — 4 части щебня, 2 части песка. Вода добавляется в количестве равном половине 1 части сухого ПЦ.

Советы по выбору марки цемента

- В малоэтажном индивидуальном строительстве используют цемент М400 и ПЦ М400 Д20. Это лучшее соотношение цены и качества. Фундамент, возведенный с использованием данного материала, будет отвечать высоким требованиям по морозостойкости и влагонепроницаемости.

Цемент М500 и ПЦ М500 Д20 – оптимальный вариант для возведения оснований для промышленных построек (гипермаркетов, многоэтажных домов, ангаров и т.п.). ПЦ М500 Д20 нашел широкое применение в возведении конструкций на участках с повышенной влажностью.

- При выборе марки цемента обязательно следует учитывать общий вес будущего строения и нагрузку на фундамент, а также геологию участка (уровень и характер грунтов), тип цокольной и подземной части здания (лента, сваи, наличие/отсутствие подвала).

- Для возведения фундамента для дома из бруса или бревна вполне достаточно смеси М250 или М300, для строительства сборно-щитового здания – М200.

Основания для кирпичных домов, строений из сборного железобетона и других стеновых материалов значительного веса, следует устраивать с применением более прочного бетона (М350 и выше).

- На скальных и песчаных грунтах лучше использовать бетон М200-250. В строительстве на суглинках и глине используют бетон М350 с более высоким коэффициентом водонепроницаемости и морозостойкости.

- Если в доме предполагается устройство подвала, основание следует заливать бетоном М350 и дополнительно провести мероприятия по наружной гидроизоляции.

- В случае, когда строительство здания будет производиться на участках, где присутствуют подземные воды со значительным содержанием солей, при выборе цемента обратите внимание на его сульфатостойкость. Можно использовать уже готовую сульфатостойкую смесь либо приобрести модифицирующие добавки и всыпать их на стадии приготовления раствора.

Как определить марку?

Как правило, это можно сделать по специальным обозначениям, нанесенным на упаковку. Но в некоторых случаях, когда, например, упаковка повреждена, можно определить марку цемента экспериментально.

Для этого потребуется сама строительная смесь, песок, вода, гирьки с обозначением веса, колпак, пропарочная камера, формы для цемента.

Замешиваем бетонный раствор, придерживаясь соотношения цемента и песка — 1:3. При этом коэффициент водоцементного соотношения должен быть не менее 0,4 (на 1 кг смеси 400 г воды).

Полученный раствор разливаем по формам размерам 4смх4смх16см.

Образцы накрываем колпаком. Внимательно следите за поддержанием достаточного уровня влажности (рядом с формами поставьте емкость с водой). Оставьте на сутки образцы под колпаком.

Достаньте брусочки и отправьте в пропарочную камеру. Проверьте прочность образцов на изгиб – установите на две опоры брусок, при этом центр бруска должен оставаться свободным. На середину ставьте по 1 гирьке до тех пор, пока образец не начнет разрушаться. Запомните этот вес. Используя специальную формулу и полученный показатель, определите нагрузку на сжатие и марку цемента.

На середину ставьте по 1 гирьке до тех пор, пока образец не начнет разрушаться. Запомните этот вес. Используя специальную формулу и полученный показатель, определите нагрузку на сжатие и марку цемента.

R-суточная=P / S * 98 (МПа)

где Р — усилие, измеряемое в кг/с; R-суточная — прочность в мегапаскалях; S — площадь поверхности кв/см. Для проведения более полной проверки характеристик цемента используются такие устройства как гранулометр (позволяет определить фракционный состав), приборы ИАЦ-04М или контракциометры (для определения активности вяжущего состава) и пр.

Цемент. Марки, различия, применение цемента

Цементы классифицируют по множеству признаков. Различают смеси без добавок (чистоклинкерные) или с наличием минеральных добавок, также цементы могут быть нормально- и быстротвердеющими, медленно-, нормально- и быстросхватывающимися (соответственно больше 2 часов, 45 минут – 2 часа, меньше 45 минут). Виды клинкера также могут быть разными – поэтому различают глиноземистый и сульфоалюминатный, высокоглиноземистый и сульфоферритный, а также портландцемент (ПЦ – самый прочный).

Виды клинкера также могут быть разными – поэтому различают глиноземистый и сульфоалюминатный, высокоглиноземистый и сульфоферритный, а также портландцемент (ПЦ – самый прочный).

А марки цемента обозначают его прочность: число рядом с буквой М обозначает, нагрузку в сколько килограмм данный цемент выдерживает на сантиметр квадратный. Обеспечивающие пластичность примеси зашифровываются под буквой Д: Д0 – это цемент без добавок, Д20 – с 20% примесей.

Дополнительные аббревиатуры указывают на специфические свойства цемента. Так, шлакопортландцемент ШПЦ – основа строительных растворов, быстротвердеющий Б – для экстренной работы, белый БЦ – для отделки, нормированный Н – со строгими пропорциями в составе, очень прочный; пластифицированный ПЛ – морозостоек, сульфатостойкий СС – для гидротехнических сооружений.

Разные марки цемента (закрепленные СНиПами и ГОСТом) имеют разное применение. К примеру, М500 и М400 (с 20% примесей или без добавок) – наиболее популярны для строительства и ремонта, а для отделки обычно выбирают М200 и М300.

Так, М400 Д0 – это цемент для создания железобетонных и бетонных построек, для которых велика вероятность контакта с водой (пресной либо минерализованной). Он морозостоек и быстро твердеет. А добавки в цементе М400 Д20 делают его подходящим для покрытия стен и закладки фундамента, создания балок, плит перекрытия, фундаментных плит.

Для строительства промышленного необходим цемент М500 Д0: долговечный, водо- и морозостойкий, с высокой начальной прочностью, обеспечивающей эффективность срочных (аварийных) ремонтных работ. А М500 Д20 чаще применяется для создания штукатурных и кладочных растворов в жилищном, промышленном и специализированном строительстве.

Пропорции цементного раствора: соотношение и расход

Цементные растворы заводской готовности отличаются высоким качеством и однородным составом. Для их приготовления используют портландцемент, очищенный песок и воду. Все ингредиенты помещают в растворно-бетонный узел и тщательно перемешивают. На заключительном этапе в смесь добавляют модифицирующие добавки: пластификаторы, армирующие компоненты, либо препараты для повышения морозостойкости. Готовый материал проходит процедуру контроля качества на соответствие ГОСТ 28013-98.

Готовый материал проходит процедуру контроля качества на соответствие ГОСТ 28013-98.

Плотность цементного раствора зависит от соотношения основных компонентов в его составе. Она маркируется буквенной аббревиатурой М (марка) и цифровым обозначением от 50 до 500.

Основное отличие цементного раствора от раствора бетонного заключается в том, что он не содержит щебень. Поэтому обладает меньшими прочностными характеристиками. Но именно благодаря этому в отличие от бетона подходит для использования в качестве отделочного материала. Так же он называется песко-цементная смесь.

Марка М50

Раствор М50 используется для стяжки пола, штукатурных и отделочных работ. В некоторых случаях его используют для наружной кладки ниже уровня грунта, либо в местах повышенной влажности. Так же его можно использовать для подбетонки, подготовительных работ перед залитием фундамента, при которых нет смысла использовать более качественные и более дорогие марки бетона.

Строительный материал обладает следующими эксплуатационными характеристиками:

- плотность – до 1500 кг/м3;

- морозостойкость – F50;

- удобоукладываемость – ПК4.

Для приготовления раствора М50 используются цемент М400 и намытый песок в пропорциях: 1:4.

Расход материалов составляет:

- цемент (М400-М500) – 220 кг;

- песок мелкой фракции – 1580 кг;

- вода – 300 литров.

При необходимости в смесь добавляют 0.6 гашеной извести. Данный компонент нейтрализует выработку углекислого газа в затвердевающем полотне и его дальнейшее растрескивание.

Марка М100/М150

Цементные растворы М100 и М150 применяются в качестве растворов для кладки кирпича, при изготовлении керамзитных блоков, а также для заливки полов повышенной прочности. Считаются наиболее популярными смесями для проведения ремонтных работ и реконструкции зданий. Для приготовления замеса используются клинкер и мелкий наполнитель в соотношении 1:3.6.

Для приготовления замеса используются клинкер и мелкий наполнитель в соотношении 1:3.6.

В среднем расход компонентов составляет:

- портландцемент ПЦ (М400 – для раствора М100/ М500 для раствора М150) – 340 кг;

- песок – 1540/1500 кг;

- вода – 280/260 литров.

Готовые растворы соответствуют классам морозостойкости F75 и удобоукладываемости ПК3.

Марка М200/М250

Растворы М200 и М250 рекомендуются для заливки тротуарных покрытий, а также подготовки железобетонных поясов и перекрытий. Пригодны для возведения кирпичных и блочных кладок, а также заделки строительных швов и реставрации фасадов.

Производятся из цемента и песка в пропорциях 1:3 (200) и 1.26 (250) Для приготовления смесей используются:

- ПЦ: 420 кг – для М200/ 440 кг – для М250;

- мелкий наполнитель – 1460/1420 кг;

- затворитель – 250 литров.

Строительные материалы отличаются улучшенными техническими характеристиками: морозостойкость – F150 и водонепроницаемость W4.

Выгодное предложение

Компания ООО «ЮгМехТранс» реализует цементные растворы высокого качества. Во время приготовления товарных смесей наши специалисты следят за чистотой компонентов и соблюдением технологии производства. Готовая продукция в обязательном порядке проходит процедуру контроля качества. Ассортимент компании включает наиболее популярные марки М50 — М300 по оптимальной цене.

Мы также предоставляем услуги по доставке и разгрузке материалов. Автопарк «ЮгМехТранск» включает как автобетоносмесители, так и бетононасосы.

Звоните +7 (863) 296-39-51 и наши менеджеры ответят на все Ваши вопросы.

Какой цемент лучше для фундамента

Цемент — один из самых распространенных строительных материалов. С ним может конкурировать только сталь. Производство цемента в мире очень велико. Перед тем как строить дом, необходимо разобраться с маркировкой и разновидностями материала, чтобы выбрать самый лучший вариант. Чтобы определить, какой цемент лучше для фундамента, рекомендуется также тщательно ознакомиться с нормативной документацией.

Чтобы определить, какой цемент лучше для фундамента, рекомендуется также тщательно ознакомиться с нормативной документацией.

Содержание статьи

Разновидности

Ситуация с цементом схожа с тем, что происходит с другими распространенными строительными материалами, например арматурой и бетоном. Новые нормативные документы обязуют пользоваться маркировкой, которая отличается от старой. При этом многие заводы-изготовители и строители продолжают применять устаревшие названия, а молодые специалисты изучают новые нормативные документы. Возникает путаница. Чтобы с ней разобраться, необходимо сравнить маркировку, которую предлагают новый и старый ГОСТы.

Маркировка по ГОСТ 10178-85 (1985 года)

По данному нормативному документу можно привести 5 наиболее используемых марок:

- ШПЦ-300 применялся для изготовления низкомарочных бетонов, фундаментных бетонных блоков (ФБС), лотков и колец;

- ПЦ-400 Д20 являлся наиболее распространенным цементом для строительства;

- ПЦ-500 Д0;

- ПЦ-550 Д0;

- ПЦ-600 Д0.

Маркировка ПЦ, означает портландцемент, ШПЦ — шлакопортландцемент. Для ШПЦ нормируется содержание добавки (шлака) в пределах 20-80%. Если в маркировке указано обозначение Д0, то это подразумевает, что добавки в составе содержится не более 20%. Д0 — бездобавочные цементы (применялись для изготовления высокопрочных бетонов). Цифра в маркировке — марка по прочности, величина приводится в кгс на см2.

Маркировка по ГОСТ 31108-2003 (2003 года)

Этот документ разработан, чтобы привести марки в соответствие с европейским стандартом EN-197-1:2000. Обозначения в этих двух документах схожи, поэтому, зная отечественные нормы, можно догадаться о марке продукции зарубежных фирм. Отличие заключается в буквенной аббревиатуре, в одном случае используют кириллицу, а в другом латиницу.

Маркировка более подробно описывает продукцию, что является несомненным ее достоинством. Составить маркировку можно двигаясь по столбцам таблицы.

| Группа | Подгруппа | Маркировка добавки | Класс прочности* | Скорость твердения | |

ЦЕМ (общее обозначение для всех марок) | I (бездобавочный портландцемент) | — | — | 22,5 32,5 42,5 52,5 | Н (нормально твердеющий) Б (быстротвердеющий) |

II (портландцемент с активными минеральными добавками) | А (содержание добавок в пределах 6-20%) | ш (шлак) и (известь) з (зола) мк (микрокремнезем) | |||

В (21-35% добавок)

| |||||

III (шлако- портландцемент) | А (содержание шлака в пределах 36-65%) | ||||

IV (пуццолановый цемент) | — | — | |||

V (композитный цемент) | — | — |

*В отличие от старого ГОСТ в новом используется не марка по прочности в кгс/см², а класс по прочности в МПа.

При обозначении между группой и подгруппой (если она есть) необходимо ставить дробную черту. Последние две группы крайне редко применяются при строительстве.

Сопоставление старой и новой маркировки

При покупке важно знать соответствие марок цемента, чтобы не ошибиться с выбором, если завод-изготовитель все еще применяет устаревшие нормативные документы. Важно помнить, что сопоставление по прочности является примерным, поскольку марка и класс не совпадают по значениям в МПа. Для удобства можно использовать следующую таблицу наиболее распространенных цементов.

| Обозначение по ГОСТ 10178-85 | Обозначение по ГОСТ 31108-2003 |

| ПЦ-500 Д0 | ЦЕМ l 42,5 Б (или Н) |

| ПЦ-400 Д0 | ЦЕМ l 32,5 Б (или Н) |

| ПЦ-400 Д20 | ЦЕМ II/А-ш32,5 Б (или Н) вместо обозначения ш (шлак) может стоять любая другая добавка |

| ШПЦ 300 | ЦЕМ II/В — ш22,5 Н (или Б) если содержание шлака находится в пределах 21-35% |

| ЦЕМ III/А — ш22,5 Н (или Б) если содержание шлака находится в пределах 36-65% |

Маркировка по ГОСТ 2003 года более точная, но имеет один важный недостаток: значения по прочности материалов совпадают не точно. Можно привести следующие сопоставления.

Можно привести следующие сопоставления.

| Марка цемента по прочности, кгс/см2 | Значение прочности в МПа | Соответствующий ближайший класс цемента по прочности, МПа |

| 300 | 29,4 | 22,5 |

| 400 | 39,2 | 32,5 |

| 500 | 49,0 | 42,5 |

| 550 | 53,9 | — |

| 600 | 58,8 | 52,5 |

Из таблицы видно, что соответствующие значения ниже, чем в старом документе, это необходимо учитывать при проектировании фундаментов.

Цемент для фундамента

При заливке фундамента необходимо использовать правильно выбранное вяжущее. Марку, которая нужна по СП «Бетонные и железобетонные конструкции» можно определить по таблице.

| Марка | Область применения |

| ЦЕМ II/В — ш22,5 ЦЕМ III/А — ш22,5 (ШПЦ-300) | Подготовка (подбетонка) для фундамента |

| ЦЕМ II/А-ш32,5 (ПЦ-400 Д20) | Для заливки фундаментов небольших частных домов |

| ЦЕМ l 32,5 (ПЦ-400 Д0) | Для фундаментов массивных сооружений при высоких требованиях по морозостойкости и влагостойкости |

| ЦЕМ l 42,5 (ПЦ-500 Д0) | Для промышленных объектов с высокой степенью ответственности |

Для частного строительства разумнее остановиться на ЦЕМ II/А-ш32,5 или ЦЕМ I 32,5 (ПЦ-400 Д0). Эта марка станет самым оптимальным решением по соотношению цена/качество. Если хотите получить фундамент повышенной прочности для тяжелого дома, лучше использовать выбрать ЦЕМ l 42,5 (ПЦ-500 Д0).

Эта марка станет самым оптимальным решением по соотношению цена/качество. Если хотите получить фундамент повышенной прочности для тяжелого дома, лучше использовать выбрать ЦЕМ l 42,5 (ПЦ-500 Д0).

Добавки в бетон

Для повышения характеристик смеси или готовой конструкции помимо цемента в бетон добавляют специальные модификаторы. Из наиболее распространенных можно выделить:

- Пластификаторы и суперпластификаторы. Позволяют снизить количество воды для замешивания. Это повышает прочность, морозостойкость готовой конструкции, уменьшает вероятность появления трещин, снижает усадку. Кроме этого увеличивается водонепроницаемость.

- Противоморозные добавки. Применяются, если необходимо выполнять заливку при низких температурах. Позволяют выполнять работу до — 15 градусов Цельсия.

- Добавки для самоуплотнения. Если планируется заливка тонкостенных конструкций, в раствор вводят эти вещества.

- Добавки для ускорения набора прочности. Применяются для повышения прочности в первые сутки после заливки.

- Добавки для замедления твердения. Используют, если необходимо сохранить подвижность смеси достаточно долгое время.

Чаще всего в современном строительстве используют пластификаторы. Распространено применение комплексных добавок для бетонной смеси.

Важные моменты при покупке

При самостоятельной покупке материала необходимо внимательно изучить товар. Это позволит избежать проблем при строительстве и эксплуатации здания. Несколько советов, которые помогут при приобретении цемента для заливки фундамента:

- Очень большое влияние имеет происхождение материала. Цемент производят во множестве стран, но лучше отдать предпочтение отечественным маркам. Климатические условия в различных регионах отличаются, отличаются и требования к бетону. Особенно внимательно стоит относиться к материалу из Турции, Ирана и других стран с теплым климатом. Этот цемент не удовлетворяет российским нормам по морозостойкости и влагостойкости из-за различий условий внешней среды.

Лучше использовать сырье, которое произведено специально для северных регионов.

Лучше использовать сырье, которое произведено специально для северных регионов. - Чтобы убедиться, что указанный на упаковке производитель действительно им является, нужен специальный документ — санитарно-эпидемиологическое заключение, в котором указан адрес производства. Продавец обязан представить этот документ по требованию покупателя. Отсутствие заключения должно вызвать подозрение к качеству товара.

- Внимательный осмотр упаковки также позволит убедиться в качестве. На ней должны быть небольшие отверстия, предназначенные для удаления излишней влаги.

- Не рекомендуется использовать цемент, который был изготовлен более 2 месяцев до даты строительства. Качество материала может быть неудовлетворительным. При покупке обращают внимание на дату производства. В старом цементе могут образовываться камни и отвердевшие участки.

- Даже если дата изготовления удовлетворяет требованиям, пакет прощупывают на наличие камней и уплотнений. Если содержимое пакета рыхлое, цемент покупают без опасений.

- Стандартная масса мешка с цементом — 50 кг, допустимое отклонение в обе стороны — 1 кг. Если условие не соблюдено, материал насыпался в пакет вручную на небольшом заводе, что не может гарантировать качество.

Чтобы избежать проблем при заливке рекомендуется купить один пробный мешок с материалом и замесить бетонный раствор. Если он получается хорошего качества, можно закупать материал для всего объема работ. Но очень важно купить материал из одной и той же партии. У одного производителя качество от партии к партии может отличаться.

Грамотный выбор вяжущего для бетонной смеси позволит гарантировать высокую надежность конструкции при соблюдении технологии.

Совет! Если вам нужны строители для возведения фундамента, есть очень удобный сервис по подбору спецов от PROFI.RU. Просто заполните детали заказа, мастера сами откликнутся и вы сможете выбрать с кем сотрудничать.

У каждого специалиста в системе есть рейтинг, отзывы и примеры работ, что поможет с выбором. Похоже на мини тендер. Размещение заявки БЕСПЛАТНО и ни к чему не обязывает. Работает почти во всех городах России.

Если вы являетесь мастером, то перейдите по этой ссылке, зарегистрируйтесь в системе и сможете принимать заказы.

Хорошая реклама

Читайте также

Какую марку бетона для фундамента выбрать?

Согласно СНиП бетон для изготовления фундаментов должен быть марки не ниже М250.

Основные марки товарного бетона и сферы их применения:

- М-100 — применяется при строительстве различных неответственных и не несущих конструкций, например, при заливке тротуаров, пешеходных дорожек и площадок для стоянки автомобилей, при изготовлении отмостки.

- М-150 — по крепости незначительно отличается от вышеописанной марки бетона, следовательно, область применения бетона М 150 практически аналогична.

- М-200 — используется при производстве плит перекрытия, для изготовления разнообразных железобетонных поясов, покрытия дорог при малых нагрузках.

- М-250 — по прочности имеет незначительные отличия от вышеописанной марки бетона, поэтому область применения бетона М 250 почти аналогична.

- М-300 — применяется при отливке лестничных площадок, тротуарных плит, дорог, подверженных сильным нагрузкам, при производстве плит перекрытия, различных колодцев и труб, а также других ответственных конструкций.

- М-350 — как и бетон марки М 300, применяется при строительстве ответственных конструкций: при строительстве лестничных площадок, бордюров (поребриков), при строительстве автодорог, способных выдерживать большие нагрузки.

- М-400 — применяется при возведении фундаментов зданий, в качестве несущего слоя при строительстве высокопрочных полов в гаражах, подвалах, различных мастерских и производственных цехах, а также многих других служебных помещений, где прочность пола важнее других качеств.

- М-450 — считается одной из самых крепких марок строительного бетона. Используется при строительстве ответственных конструкций, способных выдержать большие нагрузки. Применяется при строительстве высокопрочных несущих плит перекрытия, при возведении фундаментов зданий и других ответственных конструкций.

- М-500 — являясь самым крепким и надежным среди популярных марок, нашел свое применение при возведении отвественных конструкций, там, где необходима чрезвычайная надежность и долговечность. Бетон этой марки отлично защищен от всевозможных разрушений, и продолжает крепко стоять даже в самых суровых условиях эксплуатации, когда другие менее крепкие бетоны уже сдаются.

* * *

Марка бетона — ключевой критерий определения качества бетона. Все остальные параметры — стойкость к морозам, подвижность и водонепроницаемость — находятся в прямой зависимости от марки. В большинстве случаев, чем выше марка, тем больший процент цемента в составе бетонной смеси.

| испытание образцов бетона |

Специалисты выделяют марку бетона по прочности на сжатие — предел нагрузки (кгс/см2), которую может выдержать образец бетона, отлитый в виде цилиндра или кубика размером 15х15х15 см, который был выдержан в течение 28 суток твердения при оптимальных условиях. Также существует понятие марки бетона по прочности на растяжение, данная характеристика указывается в том случае, если именно этот показатель имеет ключевое значение в данной конструкции.

Марки цемента по морозостойкости и водонепроницаемости указываются гораздо реже, поскольку данные свойства в обычном строительстве не являются ключевыми. Водонепроницаемость определяется односторонним гидростатическим давлением (кгс/см2), при котором образец не пропускает жидкость. Марка по морозостойкости определяется в ходе испытания образцов многократным замораживанием и оттаиванием.

Марка обозначается латинской буквой «M». Сегодня на рынке представлены бетоны в интервале от М50 до М1000.

Сегодня на рынке представлены бетоны в интервале от М50 до М1000.

Наравне с понятием марка бетона в современном строительстве широко применяется термин класс бетона. Разница между этими понятиями в том, что если марка — усреднённый показатель, то класс предполагает гарантированное соблюдение указанного уровня прочности. В проектной документации в соответствии со СТ СЭВ 1406 указывается именно класс бетона, необходимый для использования. Класс бетона обозначается латинской буквой «В», на рынке можно встретить бетоны от B1 до B60.

Во всех информационных материалах, прайс-листах и т.д. бетон указывается с цифровым и буквенным индексом. При проектировании изделий ЖБИ назначаются определенные характеристики бетона: марка М-, класс В-, подвижность П-, морозостойкость F- и водонепроницаемость W-.

Сегодня понятия марки и класса бетона используются параллельно. Перевод марки в класс бетона можно сделать через приведенную ниже таблицу.

Соотношение между классом и марками бетона по прочности

(нормативный коэффициент вариации v = 13,5%)

| Класс бетона | Средняя прочность данного класса, (кгс/см2) | Ближайшая марка бетона |

| В3,5 | 46 | М50 |

| В5 | 65 | М75 |

| В7,5 | 98 | М100 |

| В10 | 131 | М150 |

| В12,5 | 164 | М150 |

| В15 | 196 | М200 |

| В20 | 262 | М250 |

| В22,5 | 302 | М300 |

| В25 | 327 | М350 |

| В30 | 393 | М400 |

| В35 | 458 | М450 |

| В40 | 524 | М550 |

| В45 | 589 | М600 |

| В50 | 655 | М600 |

| В55 | 720 | М700 |

| В60 | 786 | М800 |

Марка и класс бетона определяется не только компонентами, входящими в состав, но и соотношением этих компонентов. Например, в соответствии с рекомендациями по составу и пропорциям бетона, для изготовления бетона М100 В7,5 можно использовать цемент марки 400, а можно — марки 500, в последнем случае расход цемента будет ниже. Для каждого строительного объекта состав бетона разрабатывается индивидуально. Чаще всего для изготовления товарного бетона на заводах применяется цемент марок 400 или 500.

Например, в соответствии с рекомендациями по составу и пропорциям бетона, для изготовления бетона М100 В7,5 можно использовать цемент марки 400, а можно — марки 500, в последнем случае расход цемента будет ниже. Для каждого строительного объекта состав бетона разрабатывается индивидуально. Чаще всего для изготовления товарного бетона на заводах применяется цемент марок 400 или 500.

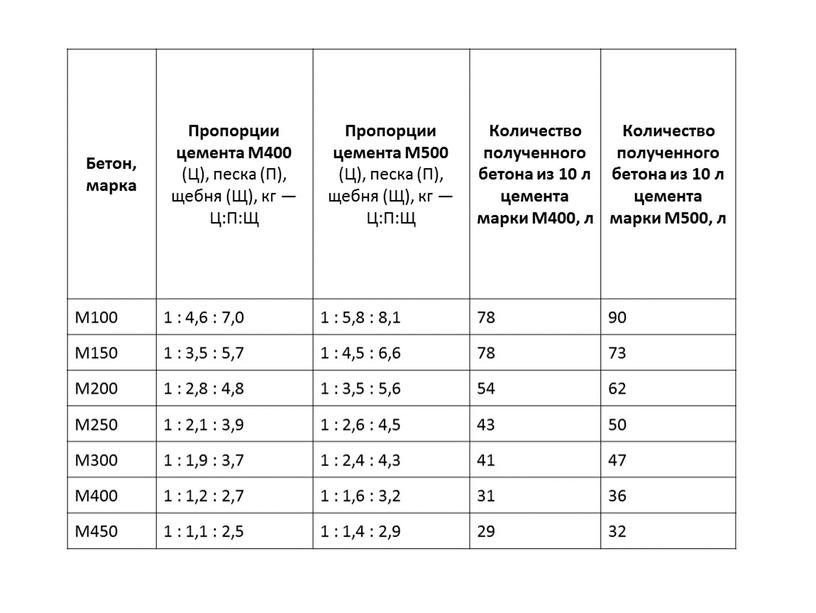

Таблица пропорций компонентов бетона при использовании

цемента марки М400 (цемент, песок, щебень)

| Марка бетона | Массовый состав, Ц:П:Щ (кг) | Объемный состав на 10 л цемента, П:Щ (л) | Количество бетона из 10 л цемента (л) |

| М100 | 1 : 4,6 : 7,0 | 41 : 61 | 78 |

| М150 | 1 : 3,5 : 5,7 | 32 : 50 | 64 |

| М200 | 1 : 2,8 : 4,8 | 25 : 42 | 54 |

| М250 | 1 : 2,1 : 3,9 | 19 : 34 | 43 |

| М300 | 1 : 1,9 : 3,7 | 17 : 32 | 41 |

| М400 | 1 : 1,2 : 2,7 | 11 : 24 | 31 |

| М450 | 1 : 1,1 : 2,5 | 10 : 22 | 29 |

Таблица пропорций компонентов бетона при использовании

цемента марки М500 (цемент, песок, щебень)

| Марка бетона | Массовый состав, Ц:П:Щ (кг) | Объемный состав на 10 л цемента, П:Щ (л) | Количество бетона из 10 л цемента (л) |

| М100 | 1 : 5,8 : 8,1 | 53 : 71 | 90 |

| М150 | 1 : 4,5 : 6,6 | 40 : 58 | 73 |

| М200 | 1 : 3,5 : 5,6 | 32 : 49 | 62 |

| М250 | 1 : 2,6 : 4,5 | 24 : 39 | 50 |

| М300 | 1 : 2,4 : 4,3 | 22 : 37 | 47 |

| М400 | 1 : 1,6 : 3,2 | 14 : 28 | 36 |

| М450 | 1 : 1,4 : 2,9 | 12 : 25 | 32 |

Калькулятор пропорций бетона марок М100-М300

Гарантируем получение скидок на покупку материалов при заключении договора с «ТвойСтрой», отследим, чтобы материал был качественный, сертифицированный и экологически чистый.

См. также:

Все, что вам нужно знать о прочности бетона

Многие считают бетон прочным и долговечным материалом, и это справедливо. Но есть разные способы оценки прочности бетона.

Возможно, что еще более важно, каждое из этих прочностных свойств придает бетону различные качества, что делает его идеальным выбором в различных случаях использования.

Здесь мы рассмотрим различные типы прочности бетона, почему они важны и как они влияют на качество, долговечность и стоимость бетонных проектов.Мы также демонстрируем разницу в прочности между традиционным бетоном и новой инновационной технологией бетона — бетоном с высокими эксплуатационными характеристиками (UHPC).

Терминология: Прочностные свойства бетона и почему они важны

Прочность бетона на сжатие

Это наиболее распространенное и общепринятое измерение прочности бетона для оценки характеристик конкретной бетонной смеси. Он измеряет способность бетона выдерживать нагрузки, которые уменьшают размер бетона.

Прочность на сжатие испытывают путем разрушения цилиндрических образцов бетона на специальной машине, предназначенной для измерения прочности этого типа. Он измеряется в фунтах на квадратный дюйм (psi). Испытания проводятся в соответствии со стандартом C39 ASTM (Американское общество испытаний и материалов).

Прочность на сжатие важна, поскольку это главный критерий, используемый для определения того, будет ли конкретная бетонная смесь соответствовать требованиям конкретной работы.

Бетон, фунт / кв. Дюйм

фунтов на квадратный дюйм (psi) измеряет прочность бетона на сжатие.Более высокое значение psi означает, что данная бетонная смесь прочнее, поэтому обычно она дороже. Но эти более прочные бетоны также более долговечны, то есть служат дольше.

Идеальный бетонный фунт на квадратный дюйм для данного проекта зависит от различных факторов, но абсолютный минимум для любого проекта обычно начинается от 2500 до 3000 фунтов на квадратный дюйм. Каждая бетонная конструкция имеет обычно приемлемый диапазон фунтов на квадратный дюйм.

Бетонные опоры и плиты на грунте обычно требуют плотности бетона от 3500 до 4000 фунтов на квадратный дюйм. Подвесные плиты, балки и фермы (часто встречающиеся в мостах) требуют от 3500 до 5000 фунтов на квадратный дюйм.Традиционные бетонные стены и колонны, как правило, имеют диапазон от 3000 до 5000 фунтов на квадратный дюйм, в то время как для покрытия требуется от 4000 до 5000 фунтов на квадратный дюйм. Бетонным конструкциям в более холодном климате требуется более высокое давление на квадратный дюйм, чтобы выдерживать большее количество циклов замораживания / оттаивания.

Прочность на сжатие обычно проверяется через семь дней, а затем снова через 28 дней для определения psi. Семидневный тест проводится для определения раннего прироста силы, а в некоторых случаях его можно провести уже через три дня.

Но конкретный фунт на квадратный дюйм основан на результатах 28-дневного испытания, как указано в стандартах Американского института бетона (ACI).

Предел прочности бетона на разрыв

Прочность на растяжение — это способность бетона сопротивляться разрушению или растрескиванию при растяжении. Это влияет на размер трещин в бетонных конструкциях и степень их возникновения. Трещины возникают, когда растягивающие усилия превышают предел прочности бетона.

Это влияет на размер трещин в бетонных конструкциях и степень их возникновения. Трещины возникают, когда растягивающие усилия превышают предел прочности бетона.

Традиционный бетон имеет значительно более низкую прочность на разрыв по сравнению с прочностью на сжатие. Это означает, что бетонные конструкции, испытывающие растягивающее напряжение, должны быть усилены материалами с высокой прочностью на разрыв, такими как сталь.

Непосредственно проверить прочность бетона на разрыв сложно, поэтому используются косвенные методы. Наиболее распространенными косвенными методами являются прочность на изгиб и разделенная прочность на разрыв.

Прочность бетона на раздельное растяжение определяют с помощью испытания на раздельное растяжение бетонных цилиндров. Испытание следует проводить в соответствии со стандартом ASTM C496.

Прочность бетона на изгиб

Прочность на изгиб используется как еще один косвенный показатель прочности на разрыв.Он определяется как мера неармированной бетонной плиты или балки, способная противостоять разрушению при изгибе. Другими словами, это способность бетона сопротивляться изгибу.

Другими словами, это способность бетона сопротивляться изгибу.

Прочность на изгиб обычно составляет от 10 до 15 процентов прочности на сжатие, в зависимости от конкретной бетонной смеси.

Существует два стандартных теста ASTM, которые используются для определения прочности бетона на изгиб — C78 и C293. Результаты выражаются в модуле разрыва (MR) в фунтах на квадратный дюйм.

Испытания на изгиб очень чувствительны к подготовке, обращению с бетоном и его отверждению. Испытание следует проводить, когда образец влажный. По этим причинам при описании прочности бетона чаще используются результаты испытаний прочности на сжатие, поскольку эти числа более надежны.

Дополнительные факторы

Прочие факторы, влияющие на прочность бетона, включают:

Соотношение вода / цемент (Вт / см)

Относится к соотношению воды и цемента в бетонной смеси.Более низкое соотношение воды и цемента делает бетон более прочным, но также затрудняет работу с ним.

Необходимо соблюдать правильный баланс для достижения желаемой прочности при сохранении удобоукладываемости.

Дозирование

Традиционный бетон состоит из воды, цемента, воздуха и смеси песка, гравия и камня. Правильная пропорция этих ингредиентов является ключом к достижению более высокой прочности бетона.

Бетонную смесь со слишком большим количеством цементного теста легко залить, но она легко потрескается и не выдержит испытания временем.И наоборот, при слишком малом количестве цементного теста получается грубый и пористый бетон.

Смешивание

Оптимальное время перемешивания важно для прочности. Хотя прочность имеет тенденцию увеличиваться со временем перемешивания до определенного момента, слишком долгое перемешивание может фактически вызвать испарение избыточной воды и образование мелких частиц в смеси. В результате бетон становится труднее работать и становится менее прочным.

Не существует золотого правила для оптимального времени перемешивания, так как оно зависит от многих факторов, таких как: тип используемого миксера, скорость вращения миксера, а также конкретные компоненты и материалы в данной партии бетона.

Методы отверждения

Чем дольше бетон остается влажным, тем он прочнее. Для защиты бетона необходимо соблюдать меры предосторожности при отверждении бетона при очень низких или высоких температурах.

Неопровержимые факты: традиционный бетон против UHPC

Доступна новая технология производства бетона, которая имеет более высокие прочностные характеристики, чем традиционный бетон, во всех диапазонах прочности. Этот инновационный материал называется бетоном со сверхвысокими характеристиками (UHPC), и он уже применяется во многих инфраструктурных проектах штата и федерального правительства, учитывая его исключительную прочность и долговечность.

UHPC очень похож на традиционный бетон по составу. Фактически, примерно от 75 до 80 процентов ингредиентов одинаковы.

Что делает UHPC уникальным, так это интегрированные волокна. Эти волокна добавляются в бетонную смесь и составляют от 20 до 25 процентов конечного продукта.

Волокна варьируются от полиэстера до стержней из стекловолокна, базальта, стали и нержавеющей стали. Каждое из этих интегрированных волокон создает все более прочный конечный продукт, причем сталь и нержавеющая сталь обеспечивают наибольший прирост прочности.

Каждое из этих интегрированных волокон создает все более прочный конечный продукт, причем сталь и нержавеющая сталь обеспечивают наибольший прирост прочности.

Вот более подробное сравнение UHPC с традиционным бетоном:

- Прочность на растяжение —UHPC имеет предел прочности на разрыв 1700 фунтов на квадратный дюйм, в то время как у традиционного бетона обычно измеряется от 300 до 700 фунтов на квадратный дюйм.

- Прочность на изгиб —UHPC может обеспечить прочность на изгиб более 2000 фунтов на кв. Дюйм; Традиционный бетон обычно имеет прочность на изгиб от 400 до 700 фунтов на квадратный дюйм.

- Прочность на сжатие — Улучшенная прочность на сжатие UHPC особенно важна по сравнению с традиционным бетоном.В то время как традиционный бетон обычно имеет прочность на сжатие в диапазоне от 2500 до 5000 фунтов на квадратный дюйм, UHPC может иметь прочность на сжатие до 10 раз больше, чем у традиционного бетона.

После всего 14 дней отверждения UHPC имеет прочность на сжатие 20 000 фунтов на квадратный дюйм. Это число увеличивается до 30 000 фунтов на квадратный дюйм при полном отверждении в течение 28 дней. Некоторые смеси UHPC даже продемонстрировали прочность на сжатие 50 000 фунтов на квадратный дюйм.

Другие преимущества UHPC включают:

- Устойчивость к замораживанию / оттаиванию —Исследования показали, что UHPC выдерживает более 1000 циклов замораживания / оттаивания, в то время как традиционный бетон начинает разрушаться всего за 28 циклов.

- Ударопрочность —UHPC может поглощать в три раза больше энергии, чем обычный бетон. При ударной нагрузке UHPC был вдвое прочнее обычного бетона и рассеивал до четырех раз больше энергии. Это делает материал отличным кандидатом для сейсмостойких мостов и зданий.

- Влагостойкость — Из-за более высокой плотности, чем у традиционного бетона, воде труднее проникать в UHPC.

- Пластичность —UHPC может быть растянут на более тонкие секции под действием растягивающего напряжения, в отличие от обычного бетона.

- Более длительный срок службы —UHPC служит более 75 лет по сравнению с 15–25 годами для традиционного бетона.

- Более легкий вес — Несмотря на то, что UHPC прочнее, требуется меньше материала, поэтому торцевая конструкция легче по весу, что снижает требования к опоре и опоре.

Неудивительно, что UHPC используется во многих американских инфраструктурных проектах для ремонта стареющих мостов и дорог страны. Материал увеличивает срок службы мостов, снижая общую стоимость жизненного цикла этих конструкций.UHPC предъявляет более низкие требования к техническому обслуживанию, учитывая его увеличенный срок службы, что еще больше способствует снижению стоимости срока службы.

Идеальное применение для UHPC:

При оценке конкретной бетонной смеси для проекта важно знать различные прочностные свойства этой смеси. Знание этих цифр и того, какие свойства прочности бетона обеспечивают проекту, является ключом к выбору правильной бетонной смеси.

Знание этих цифр и того, какие свойства прочности бетона обеспечивают проекту, является ключом к выбору правильной бетонной смеси.

Бетонные новинки, такие как UHPC, превосходят традиционный бетон во всех областях прочности, что делает его разумным выбором для любых бетонных проектов.Снижение затрат на техническое обслуживание и увеличенный срок службы UHPC обеспечивает беспроигрышную надежность и более низкие затраты на жизненный цикл.

Фотография предоставлена Peter Buitelaar Consultancy, дизайн — FDN в Эйндховене, Нидерланды.

Сравнение физико-механических свойств раствора, изготовленного из портландцемента (CEMI) и шлакового цемента (CEMIII), подверженного повышенным температурам

Предполагается, что использование доменного шлака при производстве цемента сокращает выбросы CO 2 .Как правило, количество доменного шлака в шлаковом цементе (CEMIII) составляет от 36% до 95%. Шлаковый цемент подходит для производства всех классов бетона, например, для крупномасштабных строительных объектов (дороги, туннели, мосты). В случае туннелей большой интерес представляет оценка характеристик бетона, подверженного воздействию высоких температур. В данной статье рассматриваются механические свойства цементных паст и растворов, изготовленных из обычного портландцемента (CEMI) и шлакового цемента (CEMIII) при температурах до 650 ° C.Для этого образцы для испытаний отверждали в течение 90 дней, а затем подвергали воздействию четырех различных температур (160, 300, 400 и 650 ° C) со скоростью 1 ° C / мин. После 1 часа тепловой нагрузки образцы были исследованы после того, как их температура снизилась до комнатной. Были проведены измерения потери массы, проницаемости, остаточной прочности на сжатие и модуля упругости для каждой температуры.

В случае туннелей большой интерес представляет оценка характеристик бетона, подверженного воздействию высоких температур. В данной статье рассматриваются механические свойства цементных паст и растворов, изготовленных из обычного портландцемента (CEMI) и шлакового цемента (CEMIII) при температурах до 650 ° C.Для этого образцы для испытаний отверждали в течение 90 дней, а затем подвергали воздействию четырех различных температур (160, 300, 400 и 650 ° C) со скоростью 1 ° C / мин. После 1 часа тепловой нагрузки образцы были исследованы после того, как их температура снизилась до комнатной. Были проведены измерения потери массы, проницаемости, остаточной прочности на сжатие и модуля упругости для каждой температуры.

Результаты испытаний показали, что проницаемость увеличивается с температурой, и это следует формуле экспоненциального типа для обоих типов строительного раствора.Где потеря проницаемости в растворах MIII больше, чем в растворах MI.

Остаточная прочность на сжатие всех образцов увеличилась до 160 ° C и уменьшилась при дальнейшем повышении температуры. Это уменьшение становится более значительным, когда температура превышает 400 ° C. Для всех температур нагрева образцы, изготовленные из шлакового цемента (CIII и MIII), показывают более высокое остаточное сжатие, чем образцы, изготовленные из портландцемента (CI и MI). Кроме того, было обнаружено, что при всех температурах воздействия модуль упругости всех образцов был более снижен по сравнению с прочностью на сжатие.В заключение можно сказать, что при использовании шлакового цемента образцы демонстрируют хорошие механические свойства (прочность на сжатие и модуль упругости) при высоких температурах, а также по проницаемости.

Это уменьшение становится более значительным, когда температура превышает 400 ° C. Для всех температур нагрева образцы, изготовленные из шлакового цемента (CIII и MIII), показывают более высокое остаточное сжатие, чем образцы, изготовленные из портландцемента (CI и MI). Кроме того, было обнаружено, что при всех температурах воздействия модуль упругости всех образцов был более снижен по сравнению с прочностью на сжатие.В заключение можно сказать, что при использовании шлакового цемента образцы демонстрируют хорошие механические свойства (прочность на сжатие и модуль упругости) при высоких температурах, а также по проницаемости.

Разница между красным кирпичом и полнотелыми бетонными блоками

| Sl. No. | Параметр | Красный кирпич | Полнобетонные блоки |

| 1 | Сырье | Для красного кирпича используется следующее сырье: известковая глина или глинозем, песок, оксид железа, магнезия. Песок, используемый для производства красного кирпича, в основном добывается на месте. Песок, используемый для производства красного кирпича, в основном добывается на месте. | Для твердых бетонных блоков используется следующее сырье: обычный портландцемент, песок, гравий, вода. В определенных ситуациях вместо мелкого песка можно использовать летучую золу. |

| 2 | Свойства | Красные кирпичи доступны в модульных размерах 190 x 90 x 90 мм и 190 x 90 x 40 мм. А также в немодульных размерах 230 x 110 x 70 мм и 230 x 110 x 30 мм | Стандартные размеры монолитных бетонных блоков имеют длину 400, 500 или 600 мм, высоту 200, 100 мм и ширину от 50, 75, 100, 150, 200, 250 или 300 миллиметров.Размеры различаются от производителя к производителю. |

| 3 | Прочность на сжатие | Прочность на сжатие варьируется от одного класса к другому и, следовательно, находится в диапазоне от 3,5 до 35 Н / мм 2 . | Прочность на сжатие монолитного бетонного блока зависит от марки используемого цемента. Его прочность на сжатие варьируется от 4 до 5 Н / мм 2 . Его прочность на сжатие варьируется от 4 до 5 Н / мм 2 . |

| 4 | Сухая плотность | Плотность в сухом состоянии также зависит от класса кирпича.Обычно она составляет от 1600 до 1920 кг / м. 3 | Плотность твердого бетонного блока в сухом состоянии зависит от марки блока. Диапазон составляет от 1800 до 2500 кг / м 3 |

| 5 | Впитывание воды | Рекомендуется, чтобы водопоглощение красного кирпича составляло менее 20% от его веса | Полнобетонные блоки не должны иметь значение водопоглощения не более 10% от его веса |

| 6 | Термический Проводимость | Рекомендуется, чтобы теплопроводность красного кирпича была в пределах 0.От 6 до 1 Вт / мК. | Полнобетонные блоки обычно имеют теплопроводность в пределах от 0,7 до 1,28 Вт / мК. |

| 7 | Воздействие на окружающую среду | В красных кирпичах используется натуральная глина. Следовательно, это производство истощает верхние плодородные почвы. Красный кирпич также выделяет больше углекислого газа при его производстве. Следовательно, это производство истощает верхние плодородные почвы. Красный кирпич также выделяет больше углекислого газа при его производстве. | Количество углекислого газа, выделяемого при производстве монолитных бетонных блоков, меньше. |

| 8 | Расход раствора | Раствор, потребляемый красным кирпичом, является высоким из-за его неровной поверхности. | Полнобетонные блоки имеют плоскую и ровную поверхность, поэтому требуется меньше раствора по сравнению с красными кирпичами. |

| 9 | Использование воды | Для отверждения требуется больше воды | Полнобетонным блокам требуется от 7 до 14 дней для отверждения, что требует большого количества воды по сравнению с красными кирпичами. |

| 10 | Стоимость | Один красный кирпич стоит дешево. Но общая стоимость, включая стоимость раствора и строительства, высока, поскольку требует большего количества раствора. | Полнобетонные блоки стоят дорого в отдельности. Расходует меньше раствора. Его преимущество состоит в том, что та же площадь стены может быть построена из меньшего количества твердых бетонных блоков, чем из красного кирпича. |

| 1 1 | Использует | Красный кирпич может использоваться в качестве конструкционного материала для строительства таких конструкций, как здания, фундаменты, арки, тротуары и мосты.Их также можно использовать в эстетических целях, таких как озеленение, облицовочные работы и многие другие архитектурные цели. | Полнобетонные блоки используются в строительстве как несущие, так и ненесущие в стенах, панельных стенах и перегородках. Его также можно использовать в качестве основы для опор, подпорных стен, других облицовочных материалов, дымоходов, каминов, садовых стен и т. Д. |

Concrete Basics

Бетонные основы

Если вы понимаете основы, вы снизите затраты, улучшите прочность вашего бетона и сведете к минимуму трещины.

Заводы товарных смесей по всей стране продают сотни различных видов бетона. смеси. Точная настройка вашего микса и ваших техник может быть довольно сложной. Но Обычно вы можете хорошо работать, если просто усвоите самое необходимое.

Поскольку здесь я рассказываю об основах, я могу несколько упростить. Эксперты в отрасли может указать на исключения из многих общих утверждений, которые я может сделать. Но в целом идеи, которые я собираюсь объяснить, верны.

Правило 10-20-30-40

Начнем с обсуждения основных ингредиентов бетона.Типичный

бетонная смесь по объему содержит примерно 10% цемента, 20% воды и воздуха, 30%

песок и 40% гравия (см. рисунок 1). Точные пропорции меняются в большую или меньшую сторону.

немного, но 10-20-30-40 — хорошее практическое правило.

| Бетонные элементы |

Рис. 1. Камни и песок составляют основную часть партии

жилой бетон.Водно-цементная паста склеивает заполнители,

с достаточным количеством воды, чтобы смесь стала работоспособной. 1. Камни и песок составляют основную часть партии

жилой бетон.Водно-цементная паста склеивает заполнители,

с достаточным количеством воды, чтобы смесь стала работоспособной. |

Таким образом, 70% или более любой бетонной конструкции — это не что иное, как песок и гравий.

Это очень рентабельно: хороший заполнитель на самом деле прочнее цемента,

и намного дешевле. Основная идея при изготовлении бетона — использовать как можно больше

заполните как практично, с достаточным количеством цементной пасты, чтобы склеить смесь

все вместе.

Для этого вам нужна «хорошо рассортированная» песчано-гравийная смесь (содержащая

примерно равные пропорции различных размеров заполнителей, от крупного гравия до

до среднего или мелкого песка).Таким образом, более мелкие частицы заполняют пустоту.

промежутки между большими кусками, так что остается очень мало пустот для

заполнить цементным тестом (рисунок 2).

Рис. 2. Увеличенное фото кусочка бетона.

показывает хорошо подобранную смесь заполнителя, заключенную в матрицу из затвердевшего цемента.

вставить. Мелкие куски гравия и песка заполняют пустоты между более крупными кусками,

уменьшение объема пространства, заполняемого водой / цементным тестом.Это помогает

снизить затраты, повысить прочность и минимизировать усадку

бетон. 2. Увеличенное фото кусочка бетона.

показывает хорошо подобранную смесь заполнителя, заключенную в матрицу из затвердевшего цемента.

вставить. Мелкие куски гравия и песка заполняют пустоты между более крупными кусками,

уменьшение объема пространства, заполняемого водой / цементным тестом.Это помогает

снизить затраты, повысить прочность и минимизировать усадку

бетон. |

Когда вы перекачиваете бетон, камень не должен быть слишком большим — 3/4-дюймовый гравий

типичный максимум для перекачиваемого бетона. Но если вы сразу берете свой микс

желоб, гравий размером до 1-1 / 2 дюйма не должен доставить вам никаких проблем, и

большой агрегат — действительно хорошая вещь. Во-первых, это помогает

уменьшить усадку. Сильная усадка происходит, когда вода испаряется из

цементная паста — что означает, что чем больше камня и песка, тем меньше в целом

усадка.Кроме того, большие куски гравия сцепляются друг с другом, что

помогает сдерживать усадку.

У большого агрегата есть еще одно преимущество. Чем больше частицы вы используете чтобы получить хорошо рассортированный заполнитель — чем крупнее гравий и тем крупнее песок — тем меньше воды и цемента потребуется для начала. Это потому что для покрытия больших частиц требуется меньше жидкости, чем для покрытия мелких частиц. Смесь который использует меньше цемента, более экономичен; и при прочих равных ниже потребность в воде будет означать лучший бетон.

Виды цемента

Вернемся к воде, но сначала рассмотрим цемент. При смешивании

грузовик, цемент и вода образуют пасту. После того, как вы поместите смесь в формы,

вода и цемент вступают в химическую реакцию (гидрат) с образованием твердого

матрица. Эта реакция гидратации (которая также выделяет тепло) связывает песок и

гравий в твердую массу.

На рынке представлено пять основных видов цемента, известных как Тип I до

Тип V (рисунок 3).Если включить воздухововлекающие разновидности типов I, II,

и III, есть восемь типов; но воздухововлекающие цементы сейчас встречаются реже

что есть воздухововлекающие добавки, которые мы можем использовать вместо них.

|

| Рис. 3. Бетон типов I, II и III будет соответствовать большинству жилые нужды. Для обеспечения устойчивости к замораживанию-оттаиванию закажите воздухововлекающий цемент или воздухововлекающая добавка. |

Вероятно, 90% цемента продается в США.S. относится либо к типу I, либо к типу II.

Стандартный цемент типа I подходит практически для всех жилых помещений, кроме

где почвы и грунтовые воды содержат сульфаты, которые могут повредить бетон. В

сульфатные области (в основном на западе), используется тип II, потому что он сульфатный

стойкий. Тип V, цемент с наивысшей сульфатостойкостью, может быть

необходимо там, где существуют экстремальные сульфатные условия.

Большинство заводов по производству товарных смесей не хранят цемент типа IV, а жилой застройщик вероятно никогда не понадобится.Этот цемент с низкой теплотой гидратации используется для массивные промышленные объекты, такие как большие плотины, где тепло накапливается в большом объем бетона может создать проблемы.

Обычным является цемент типа III, «высокоразвитая» разновидность. Жилой подрядчики часто призывают к этому, когда важно быстрое увеличение силы — либо потому что график плотный или есть опасения по поводу замораживания. Ты также можно достичь высокой начальной прочности, просто добавив в смесь больше цемента — скажем, дополнительный 100-фунтовый мешок на ярд — или с помощью ускорителя, такого как кальций хлористый.(В моей части Миннесоты, где лето короткое, а зима холодно, мы часто делаем все три: используем цемент типа III, добавляем дополнительный мешок цемента на ярд, а также добавить немного ускорителя.)

Бетон с воздухововлекающими добавками

Для большинства домашних работ необходимо некоторое количество воздуха,

длительная устойчивость к замораживанию / оттаиванию. Бетон с воздухововлекающими добавками имеет миллиарды

в него примешались микроскопические пузырьки воздуха (рис. 4). При заказе воздухововлекающих

бетон, ваш поставщик бетона будет использовать воздухововлекающий цемент или добавлять

воздухововлекающая добавка на бетонном заводе.Смешивающее действие

грузовик смешивает воздух с бетоном, в то время как добавка помогает крошечным пузырькам

держать свою форму.

Бетон с воздухововлекающими добавками имеет миллиарды

в него примешались микроскопические пузырьки воздуха (рис. 4). При заказе воздухововлекающих

бетон, ваш поставщик бетона будет использовать воздухововлекающий цемент или добавлять

воздухововлекающая добавка на бетонном заводе.Смешивающее действие

грузовик смешивает воздух с бетоном, в то время как добавка помогает крошечным пузырькам

держать свою форму.

| Рис. 4. На этом увеличенном срезе воздухововлекаемых бетон, отделенные пузырьки воздуха обеспечивают пространство для снятия давления расширяющийся лед. Бетонные поверхности с воздухововлекающими добавками выдержат долгие годы зимы. замораживание и оттаивание. |

Когда бетон схватывается и затвердевает, маленькие воздушные пустоты дают лишнюю воду.

в бетонном пространстве расширяться при замерзании. Бетонная банка с воздухововлекающими добавками

выдерживают намного больше циклов замораживания-оттаивания, чем бетон без воздухововлекающих добавок. От

время, когда свежий бетон достигает прочности 500 фунтов на квадратный дюйм (обычно в течение дня или

два) воздухововлечение достаточно хорошо, чтобы бетон мог

выдерживают замерзание.

Бетонная банка с воздухововлекающими добавками

выдерживают намного больше циклов замораживания-оттаивания, чем бетон без воздухововлекающих добавок. От

время, когда свежий бетон достигает прочности 500 фунтов на квадратный дюйм (обычно в течение дня или

два) воздухововлечение достаточно хорошо, чтобы бетон мог

выдерживают замерзание.

Вовлеченные пузырьки воздуха очень маленькие — обычно от одной десятой до сотой. миллиметра. Пузырьки больше миллиметра не «увлекают» воздух, но «захваченный» воздух. Захваченный воздух не очень помогает, и в большинстве случаев Избавьтесь от него, забивая бетонную смесь стержнями, лопатками или вибрируя во время заливки.Это В процессе уплотнения маленькие пузырьки воздуха остаются нетронутыми.

В Миннесоте мы обычно используем 6% или даже 8% воздуха в плите, предназначенной для наружного применения.

использования, или когда может произойти замораживание до закрытия подвала. A 2% или 3%

Смесь увлеченного воздуха — хорошая мера предосторожности даже в умеренном климате.

Если вы думаете, что ваша плита никогда не замерзнет, вы можете обойтись без воздуха вообще увлечение. Но смазывающий эффект маленьких пузырьков в влажная смесь, которая делает бетон более пригодным для обработки при меньшем количестве воды содержания, само по себе является достаточно хорошей причиной для использования воздухововлекающего бетона в большинстве времени.

Воздухововлечение влияет на искусство отделки плит. Крошечные пузырьки воздуха

увеличить плавучесть пасты и замедлить движение кровотока вверх

воды. Это может повлиять на время вашего финиша: где вы обычно ждете

перед затиркой поверхности спустить воду, чтобы она испарилась, возможно, вы даже не увидите

спустить воду на воздухововлекающую плиту. Не спешите прыгать на плиту,

хотя: эта вода все еще находится под поверхностью, и ее нужно

испариться.В противном случае вы можете задержать воду под натертой кожей,

где он может накапливаться и вызывать масштабирование позже. Если вы просто чистите метлу,

конечно нет проблем.

Важность воды

Все ингредиенты бетона важны для его качества. Ваш поставщик, а не

Вам следует позаботиться о поставках цемента, песка и гравия хорошего качества. Но

в ваших руках один важный фактор — количество воды в смеси. Когда ты

кричать «Добавьте воды!» во время заливки вы действительно меняете бетон.Сдерживать

вы сами: ограничение содержания воды имеет решающее значение для прочных, твердых, долговечных

бетон, а также уменьшить усадку и растрескивание.

Водоцементное соотношение. Как подскажут инженеры вы, соотношение вода / цемент — это вес воды на метр в смеси деленное на вес цемента на ярд. Водоцементное соотношение бетона составляет обычно где-то между 0,4 и 6.

В качестве примера возьмем средний ярд бетона, типичные пять мешков

жилая смесь.Если мы начнем с 30 галлонов воды на ярд, что весит

8,33 фунта на галлон, вода весит около 250 фунтов на ярд. Пять пакетов

цемента на ярд, при 94 фунтах в мешок, получается около 470 фунтов

цемент на ярд. Разделите 250 на 470, и мы обнаружим, что этот типичный жилой дом

бетонная смесь имеет водоцементное соотношение 0,53 — то есть до подрядчика

кричит: «Добавьте 20 галлонов!»

Разделите 250 на 470, и мы обнаружим, что этот типичный жилой дом

бетонная смесь имеет водоцементное соотношение 0,53 — то есть до подрядчика

кричит: «Добавьте 20 галлонов!»

Если вы добавите 20 галлонов к 10-ярдовой загрузке, это 2 галлона на ярд, или 16.66 фунтов стерлингов. Ваше соотношение вода / цемент увеличится до 0,56 или 0,57 — и ваш бетон будет слабее.

Потери прочности. Как показывает опыт, для каждый галлон на ярд воды, добавляемой в работу, вы теряете не менее 200 фунтов на квадратный дюйм в прочность. Если вы добавите 20 галлонов к 10-ярдовой загрузке — 2 галлона на ярд — вы вероятно, теряют от 400 до 500 фунтов на квадратный дюйм (Рисунок 5).

Рис. 5. Чем больше воды вы добавите на стройплощадке, тем слабее

ваш бетон будет тем более усадочным и растрескавшимся.Добавление 2 галлонов

на ярд снизит прочность на сжатие примерно на 10% и увеличит усадку на

около 20%. |

Усадка. Помимо снижения предельной прочности конструкции, добавление воды на месте также увеличит общую усадку.

От 25% до 30% воды в бетонной смеси необходимо для гидратации. реакция. Остальная вода нужна только для того, чтобы бетон стал работоспособным.Любая вода, которая не участвует в реакции гидратации, испаряется (25% до 30%) или остается неопределенно долго в порах бетона (от 40% до 50%). Большая часть дополнительной воды, которую вы можете добавить на месте, быстро истечет и испариться. Когда вода уходит, бетон дает усадку; как бетон сжимается, трескается.

Как мы все знаем, некоторое растрескивание бетона неизбежно. Но взлом — это напрямую зависит от содержания воды в смеси. Больше добавленной воды означает больше и большие трещины.Это еще одна причина добавить как можно меньше воды.

Пониженная плотность, повышенная пористость. Не вся вода, что

испаряется из бетона, вызывает усадку. Если бетон схватывается и

затвердевает до того, как выйдет вода, обычно не сжимается и не трескается, поскольку

много; вместо этого он будет менее плотным и более пористым. Это потому, что когда ты

добавляете в бетон много воды, вы увеличиваете объем; но когда вода

высыхает, остается только воздух.

Если бетон схватывается и

затвердевает до того, как выйдет вода, обычно не сжимается и не трескается, поскольку

много; вместо этого он будет менее плотным и более пористым. Это потому, что когда ты

добавляете в бетон много воды, вы увеличиваете объем; но когда вода

высыхает, остается только воздух.

На рис. 6 показана серия испытательных цилиндров, изготовленных из бетона различной соотношение вода / цемент, в диапазоне от 0,25 (примерно минимальный, который вы можете сделать) до к коэффициенту 0,7. В каждом из них одинаковое количество цемента, песка и камня. эти образцы — разница только в количестве воды.

| ||||||

Рисунок 6. Добавленная вода увеличит объем, но не

плотность бетона. Большие цилиндры на фото выше были залиты

увеличивается соотношение воды и цемента, но после высыхания весит такой же, как и меньший

образцы (вверху справа). В процессе эксплуатации бетон заливается с повышенным содержанием воды / цемента.

соотношения будут более слабыми, более мягкими, менее прочными и

проницаемый. Добавленная вода увеличит объем, но не

плотность бетона. Большие цилиндры на фото выше были залиты

увеличивается соотношение воды и цемента, но после высыхания весит такой же, как и меньший

образцы (вверху справа). В процессе эксплуатации бетон заливается с повышенным содержанием воды / цемента.

соотношения будут более слабыми, более мягкими, менее прочными и

проницаемый. |

После сушки в печи все эти образцы весят одинаковое количество; но как ты можешь

видите, те, у которых больше воды, больше.Разница воздух — и воздух

не имеет большой силы. Образец слева, вероятно, составляет 8000 фунтов на квадратный дюйм.

бетон, но образец с низкой плотностью справа, вероятно, составляет 1800 фунтов на квадратный дюйм. В

центральные образцы — это то место, где находится большая часть жилого бетона, вероятно

от 3000 до 4000 фунтов на квадратный дюйм.

Проблемы с влажностью

Помимо того, что пористый бетон с высоким водоцементным соотношением является более слабым, он будет

становятся более проницаемыми. По мере затвердевания бетона цемент и

агрегат тонет по мере подъема сливной воды.Вода течет вокруг частиц и