Пропитка или лак для дерева что лучше: Срок регистрации домена beton-stroyka.ru истёк

Какую пропитку лучше выбрать для древесины от влаги и гниения: на водной основе

Чтобы изделие из древесины прослужило дольше, и не испортилось слишком быстро под пагубным воздействием природных факторов, нужно делать специальную обработку поверхности. Пропитка для дерева относится к одному из подобных средств защиты, отличающейся целым рядом положительных свойств. Подробнее о характеристиках и видах пропиток, которых на рынке можно встретить большое количество, будет рассказано далее. Ведь правильный выбор изделия является главным гарантом получения надежного покрытия.

Зачем нужно делать пропитку дерева

Дерево неизменно пользуется популярностью в разных сферах, связано это с экологичностью, прочностью, гигроскопичностью, звузоизоляционными и теплоизоляционными свойствами. Также нужно отметить его красивые внешние качества и удобство работы с материалом. Однако чтобы деревянное изделие прослужило долго нельзя обойтись без обеспечения защитного покрытия.

Без слоя защитного материала, дерево подвергается гниению и разрушению из-за различных факторов, которые влияют на структуру древесины. Поэтому созданы разнообразные антисептики и материалы, которыми пропитывают поверхность изделий. Их цель защитить материал от:

- Образования грибков;

- Образования плесени;

- Появления гнили;

- Заселения насекомых;

- Воздействия ультрафиолетовых лучей;

- Влияние смены температурных показателей;

- Воздействия различных видов природных осадков;

- Механического воздействия;

- Загрязнений.

Чтобы деревянное изделие прослужило долго нельзя обойтись без обеспечения защитного покрытия.

Что лучше: лак или пропитка

Определение, какое средство будет лучше пропитка, либо лак происходит исходя из вида деревянного предмета или строения, а также условий его эксплуатации. Ниже будут перечислены поверхности и средства, подходящие лучше для их обработки:

- Если требуется обработать поверхности бани или сауны, где высокие показатели влажности и температурные норма, то лучше пропитать дерево пропиткой на водной основе;

- Покрывать поверхность обеденного стола, либо столешницы на кухне оптимально пропитывающим средством на основе воска, или смеси натуральных масел.

Цена подобных средств высока, но они создают надежный слой, не вредящий здоровью человека;

Цена подобных средств высока, но они создают надежный слой, не вредящий здоровью человека; - Дома полы из дерева можно красить различными средствами. Для сохранения естественного рисунка древесины, тепла и текстуры материала используются масляные пропитки;

- Паркетные доски, чтобы они дольше прослужили, и покрытие не истиралось, покрывают полиуретановым лаком. Он отлично справляется с этой задачей;

- Мебель обычно производится покрытая лаком.

Дома полы из дерева можно красить различными средствами.

Функции пропиток для дерева

Пропитка древесины необходима для заполнения всех пор, ведь она имеет жидкую консистенцию, часто она такая же жидкая как вода, иногда гелеобразная. Данное качество позволяет ей полностью пропитывать дерево, не оставляя возможности влаге проникнуть внутрь. Также данное средство выполняет следующие функции:

- Служит препятствием заселения ствола дерева насекомыми, которые используют его как место защиты от птиц и других врагов;

- Барьер для появления грибков и плесени.

Чаще всего поражает древесину белый домовой гриб, стены домов обычно поражаются розовыми с желтоватым оттенком наростами грибков. Когда покрыта слишком большая площадь поверхности грибком, дом наполняется кисловатым запахом, разрушение деревянного строения происходит очень быстро;

Чаще всего поражает древесину белый домовой гриб, стены домов обычно поражаются розовыми с желтоватым оттенком наростами грибков. Когда покрыта слишком большая площадь поверхности грибком, дом наполняется кисловатым запахом, разрушение деревянного строения происходит очень быстро; - Придают устойчивость к огню, что сделает проживание более безопасным;

- Создают грязеотталкивающий слой. Когда деревянная поверхность ничем не обработана, грязь проникает глубоко внутрь, и вычистить ее очень сложно, применение пропитки позволяет с легкостью вымывать загрязнения;

- Улучшение декоративных свойств. Иногда при выборе средство ориентируются на цвет изделия, обработав древесину соответствующим цветом, можно создать эффект дорогого материала, сосну можно покрыть, имитируя более дорогую породу.

Пропитка древесины необходима для заполнения всех пор.

Какая пропитка для дерева лучше: основные виды по составу

Для производства пропиток применяют различные компоненты, они влияют на получаемый эффект.

Для производства пропиток применяют различные компоненты, они влияют на получаемый эффект.

Водорастворимые и масляные

Растворы на основе воды, безопасны для человека, без резкого запаха, быстро высыхают, допускается нанесение на влажную поверхность. Минусы: глубина проникновения низкая, нельзя использовать на предметах, имеющих постоянный контакт с водой, защищают лишь поверхностно.

Масляные отличаются высокой глубиной проникновения, создают надежный слой от влаги, стандартно используется для покраски предметов, находящихся снаружи, создают блестящие покрытие. Не обладают свойством защиты от огня, недолговечны.

Масляные отличаются высокой глубиной проникновения, создают надежный слой от влаги.

На основе растворителей

Предназначены для покрытия фасадов, отличаются эластичностью и влагоотталкивающим свойством. Хорошая сцепляемость с поверхностью, в связи с этим применяется перед использованием красок.

Предназначены для покрытия фасадов, отличаются эластичностью и влагоотталкивающим свойством.

Алкидные и акриловые

Алкидные растворы содержат одноименные смолы, воск, масло. Защищают от природных осадков и ударов, сохраняя природный рисунок древесины. Минусом является сложность нанесения, работать необходимо валиком, либо кисточкой, что затягивает процесс.

Акриловые средства подходят для внутренней, и наружной отделки. Экологичны, влагозащитные, укрепляют основу из дерева, предотвращают гниение, служат защитой от биологического воздействия. Нехорошо переносят низкие температуры.

Акриловые средства подходят для внутренней, и наружной отделки.

На солевой и битумной основе

Солевой вид продается в готовом варианте, либо как порошок, который нужно разбавить. Защищает от биологического воздействия и вредителей, создает противопожарное покрытие. Их использование нанесением кисточкой, уменьшает получаемые свойства. Лучше в них замачивать предметы или использовать в вакуумной камере.

Битумная пропитка отличается густотой и черным цветом. Обычно ее приготавливают самостоятельно, служит для покрытия предметов, находящихся снаружи здания. Слой получается плотный.

Битумная пропитка отличается густотой и черным цветом.

Как выбрать лучшую пропитку для дерева: учитываем цель покупки

Пропитку следует выбирать, ориентируясь на местонахождение, обрабатываемого предмета. То, что подойдет для отделочных работ внутри помещения, не подойдет для предмета, эксплуатирующего на улице.

Пропитку следует выбирать, ориентируясь на местонахождение, обрабатываемого предмета.

Для внутренних работ

Работу внутри здания требуют экологичности и безопасности, содержащихся в пропитки компонентов. Оптимальным является использование растворов на водной основе. Подходят средства: антисептические, влагостойкие, огнестойкие.

Оптимальным является использование растворов на водной основе.

Для наружных работ

Пропитка для древесины для работ снаружи используется как барьер от пагубного влияния окружающей среды. Оптимальным является использование антисептических веществ.

Пропитка для древесины для работ снаружи используется как барьер от пагубного влияния окружающей среды.

Правила обработки древесины пропиткой

Для получения максимального эффекта от нанесения пропитки, процесс должен выполняться по правилам:

- Смеси с низкой вязкостью наносят пульверизатором, с высокой — валиком или кистью;

- Время высыхания различается, информацию можно посмотреть на упаковке раствора;

- Токсичные и с резким запахом пропитки, воздействующие на организм человека отрицательно, нужно применять в специальных защитных элементах;

- При работе нужно следить, чтобы рядом не было детей и животных;

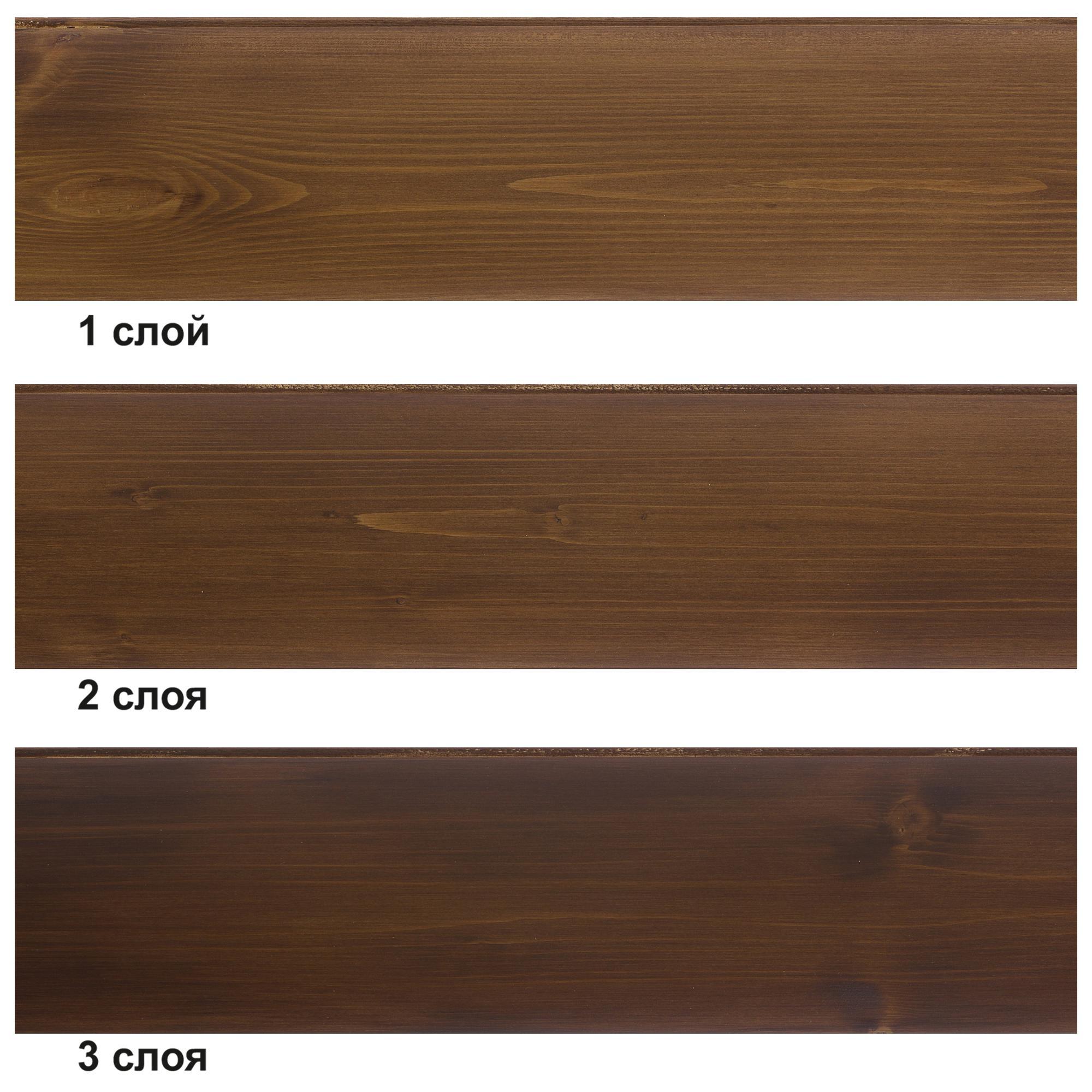

- На упаковке указывается количество наносимых слоев для получения оптимальной защиты, следует придерживаться этих цифр;

- Проводить обновление старой пропитки по срокам, рекомендованным производителем.

Время высыхания различается, информацию можно посмотреть на упаковке раствора.

Ведущие производители

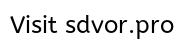

Лучше выбирать продукцию, изготовленную проверенными производителями. Среди качественной пропитки выделяются следующие марки: LuxDecor Plus, Mokke Foressa, Pinotex, Сенеж, Норт, Dufa, Тиккурила, Акватекс, Неомид, КСД, MÖKKE.

Лучше выбирать продукцию, изготовленную проверенными производителями.

Лучшие марки пропиток для дерева по назначению

Пропитка для дерева от влаги и гниения какая лучшая определяют по предназначению, области применения. Предназначение продукта может различаться, поэтому используется разный состав. Чтобы верно подобрать подходящую марку, нужно понять, какие продукты для чего лучше подходят.

Чтобы верно подобрать подходящую марку, нужно понять, какие продукты для чего лучше подходят.

Антисептические

Антисептические средства производят отбеливающий эффект, обычно используются для покрытия потерявших эстетичный вид поверхностей. В рейтинге подобных растворов лидерами стали: Просепт 50, Сенеж Эффо, Neomid 500, Фонгифлюид Альпа.

В рейтинге подобных растворов лидерами стали: Просепт 50, Сенеж Эффо, Neomid 500, Фонгифлюид Альпа.

Антисептические средства производят отбеливающий эффект, обычно используются для покрытия потерявших эстетичный вид поверхностей.

Противопожарные

Данные средства применяются для внутренних работ. Для получения желаемого результат при покупке, нужно попросить у продавца сертификат качества.

Для работ на улице популярными являются Сенеж Огнебио либо Огнебио Проф, для работ внутри помещения средства, которые называются Pirilax, Neomid 450.

Для получения желаемого результат при покупке, нужно попросить у продавца сертификат качества.

Морозостойкие

Морозостойкость пропиток может достигать уровня защиты до -40 градусов. Здесь выделяются следующие виды марок:

- Альпа Полифлюид;

- Текстурол Биозащита;

- Alpa Elan Lasure;

- Nort Krasula.

Морозостойкость пропиток может достигать уровня защиты до -40 градусов.

Водоотталкивающие

Для тех поверхностей, подвергающихся регулярному влиянию влаги, выпускаются такие пропитки: Сенеж Ультра, Valti Akvacolor, Неомид 430 Эко. Все они создают надежный слой от впитывания влаги.

Для тех поверхностей, подвергающихся регулярному влиянию влаги.

Декоративные

Декоративные применяются как финишное покрытие, внутри и снаружи здания. Помогают подчеркнуть рисунок дерева, поверхности не будет растрескиваться, замедляют старение. Выделяются нижеперечисленные продукты:

- LuxDecor;

- Saitex;

- Акватекс;

- Valtti Akvacolor.

Помогают подчеркнуть рисунок дерева, поверхности не будет растрескиваться, замедляют старение.

Комплексные

Есть комплексные варианты, которые сочетает целый комплекс компонентов, защищающие поверхность дерева от влияния влаги, грибков и плесени. Можно отметить два средства – Krasula и Prosept Sauna.

Есть комплексные варианты, которые сочетает целый комплекс компонентов, защищающие поверхность дерева от влияния влаги, грибков и плесени.

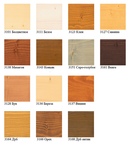

Цвет

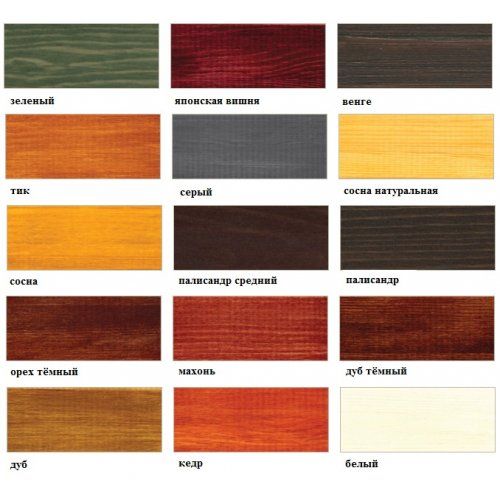

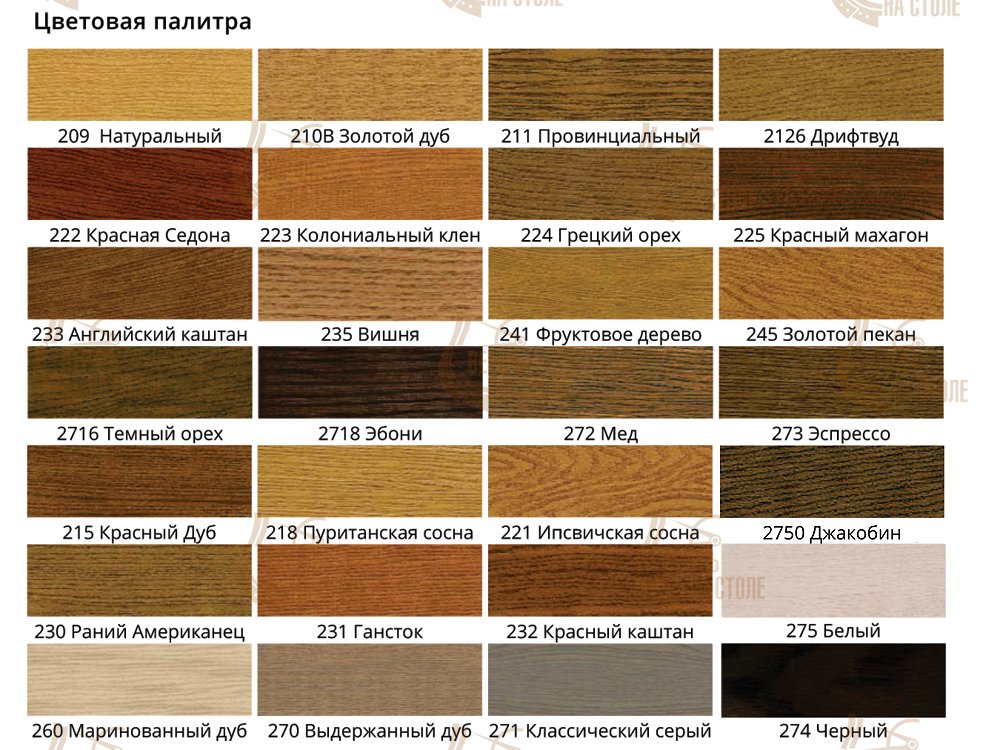

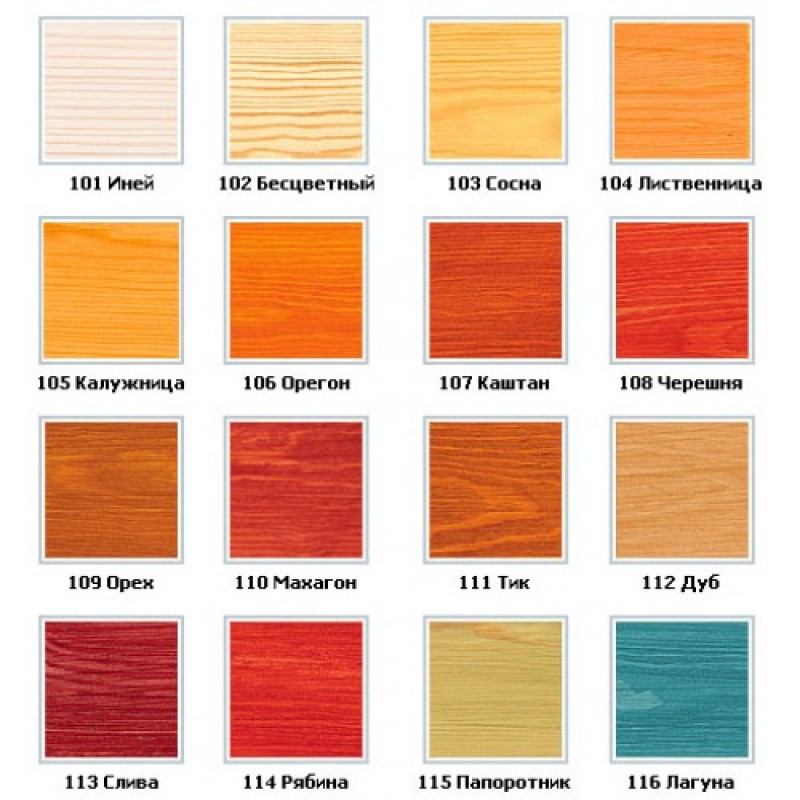

Когда есть желание оставить природный рисунок подбирается бесцветная пропитка. Для получения имитации иных дорогих пород древесины, применяют цветные составы, соответствующих коричневых оттенков.

Нельзя путать окрашивание и пропитывание. Окрашивание это создание непрозрачного слоя, пропитывание подразумевает прозрачность, и сохранение структуры.

Когда есть желание оставить природный рисунок подбирается бесцветная пропитка.

Колеровка пропиток

Колеровку проводить будет очень сложно, лучше не тратить на это время и силы. Ведь получить нужный оттенок самостоятельно почти нереально. На рынке представлено множество оттенков, выбрать из которых можно подходящий вариант без труда.

На рынке представлено множество оттенков, выбрать из которых можно подходящий вариант без труда.

Изготовление пропитки своими руками: состав

Сделать пропитывающее вещество возможно самому. Главное работать с соблюдением техники безопасности, нужно защищать руки и лицо от попадания компонентов.

Для производства битумного состава нужен сам битум, бензин, либо дизельное топливо. Также можно приготовить антисептическое средство из медного купороса, перемешанного с водой.

Подобные самодельные пропитки будут обладать хорошими свойствами защиты.

Главное работать с соблюдением техники безопасности, нужно защищать руки и лицо от попадания компонентов.

Пропитки для дерева создают отличный слой для защиты его поверхности. Разнообразие составов позволяет выбрать наилучший вариант под конкретную ситуацию. Покрытие производить несложно, и можно справиться с обработкой самостоятельно.

Видео: Пропитка древесины маслом

Сравнение пропитки и лака для бетона и камня DRYLOK

Строительные материалы каменного и кирпичного типа стали очень популярны в современном строительстве. В основном эти материалы применяют для внешней отделки зданий, помещений и сооружений различного назначения. Любой строительный объект нуждается в защите от воздействия факторов окружающей среды. Регулярные осадки в виде дождя и снега, перепады температур и другие природные явления разрушительным образом действуют на строительный материал. Еще одна проблема поражающая и разрушающая каменные и бетонные поверхности – это плесень и грибки различного вида. Для того чтобы защитить строительные материалы от воздействия этих разрушительных факторов необходимо обрабатывать их специальными средствами особого химического состава. Для обработки применяют различные пропитки и лаки.

В основном эти материалы применяют для внешней отделки зданий, помещений и сооружений различного назначения. Любой строительный объект нуждается в защите от воздействия факторов окружающей среды. Регулярные осадки в виде дождя и снега, перепады температур и другие природные явления разрушительным образом действуют на строительный материал. Еще одна проблема поражающая и разрушающая каменные и бетонные поверхности – это плесень и грибки различного вида. Для того чтобы защитить строительные материалы от воздействия этих разрушительных факторов необходимо обрабатывать их специальными средствами особого химического состава. Для обработки применяют различные пропитки и лаки.

Лак для бетона и камня представляет собой жидкость специального химического состава, которая защищает поверхности от негативного воздействия природных явлений. Кроме защиты от атмосферных осадков и природных явлений лак по камню и кирпичу еще защищает материалы от воздействия кислотных и щелочных сред, а также придает поверхности красивый декоративный вид с необходимым блеском или цветовым оттенком.

Упрочняющая пропитка для бетона, кирпича и других каменных материалов представляет собой жидкое вещество на основе специального химического состава, которая выполняет защитные и упрочнительные функции. Особые клеящие вещества, входящие в состав, помогают укрепить каменную или бетонную поверхность. Пропитки защищают строительные материалы от негативного воздействия атмосферных осадков и других природных явлений. А благодаря специальным упрочнительным элементам в составе пропитки увеличивается прочность, и как следствие повышается основной срок службы. Пропитки бывают различных видов и составов, особой популярностью последнее время пользуется пропитка для камня мокрый эффект.

Пропитки и лаки можно наносить на различные поверхности:

- Поверхности бетонных и железобетонных конструкций;

- Поверхности из различного кирпича и блоков;

- Поверхности из камня искусственного или натурального происхождения;

- Цементные поверхности любого типа.

В нашем магазине имеется широкий ассортимент строительной продукции. Купить пропитку для бетона или лак у нас можно по очень выгодным ценам.

Особенности пропитки DRYLOK NATURAL LOOK SEALER

Пропитка DRYLOK NATURAL LOOK SEALER является отличным средством для защиты поверхностей каменного типа от скопления пыли и образования жирных пятен, а также она предотвращает образование трещин и выбоин. Пропитка изготавливается из специального химического состава, который проникает глубоко в поры каменного или бетонного материала и образует защитный слой. Предназначена для обработки как внутренних, так и наружных поверхностей.

Основные характеристики пропитки этого типа:

- Натуральный вид поверхности строительного материала остается неизменным после обработки;

- Благодаря специальным уплотнительным свойствам повышаются прочностные показатели строительного материала, который был обработан пропиткой;

- Можно использовать в качестве покрытия грунтового типа для последующей покраски;

- После обработки поверхность полностью прозрачная, а со временем она не выцветает и не желтеет;

- Можно применять в регионах с любыми климатическими условиями.

Как в жарком и сухом климате, так и во влажном и холодном;

Как в жарком и сухом климате, так и во влажном и холодном; - На поверхности не скапливается пыль и она легко моется обычными моющими средствами.

Особенности лака DRYLOK CONCRETE PROTECTOR

Лак DRYLOK CONCRETE PROTECTOR создает прозрачное покрытие, которое защищает строительный материал от негативного воздействия природных явлений, а так же от воздействия кислотной или щелочной среды. Изготавливается по инновационной технологии Saltlok, что предотвращает появление высолов различного характера на бетонных и кирпичных поверхностях.

Основные характеристики лака этого типа:

- Натуральный вид поверхности строительного материала после обработки становится насыщеннее и богаче;

- Превосходно защищает от кислот, щелочей и солей различного типа, что очень подходит для обработки дорожных покрытий из бетона и тротуарной плитки;

- Можно использовать как для внутреннего, так и для наружного применения. Обрабатывать можно как горизонтальные, так и вертикальные покрытия;

- После обработки поверхность полностью прозрачная, а со временем она не выцветает и не желтеет;

- Выдерживает различные механические воздействия.

Отличительные особенности между пропиткой и лаком DRYLOK

Чтобы защитить поверхность из бетонных, каменных и кирпичных материалов от различного рода воздействия и при этом сохранить внешний вид натуральной текстуры необходимо использовать пропитки и лаки. Покрытие лаком и пропиткой обеспечивает стойкость к негативному воздействию факторов окружающей среды. Пропитки в большинстве случаев направлены на повышение прочности материала и его защиту от плесени и грибков. У лакового покрытия одной из основных функций является обеспечение декоративного внешнего вида.

Основные отличительные особенности между пропиткой DRYLOK NATURAL LOOK SEALER и лаком DRYLOK CONCRETE PROTECTOR:

1.Степень блеска: пропитка DRYLOK NATURAL LOOK SEALER полуматовая, а лак DRYLOK CONCRETE PROTECTOR обладает полуглянцевой степенью блеска

2. В состав пропитки добавлен силикон, а лак содержит силиконовую смолу.

3.Состав лака обладает уникальной технологией Saltlok защита от повторного образования высолов, а в пропитке такой технологии нет.

4.Пропитка больше впитывается в поры камня, бетона и меньше образует пленку на поверхности, а лак, наоборот, меньше впитывается и больше образует пленку

Пропитку и лак для камня купить можно в нашем магазине. Огромный ассортимент продукции по доступным ценам.

Лак или масло для дерева?

Дискуссии о том, что лучше для деревянной поверхности: лак или масло продолжаются длительное время. Приверженцы лаков настаивают на быстрой потере внешнего вида от масла, а лак более долговечен и практичен в эксплуатации. Приверженцы масла ссылаются на экологичность, простоту восстановления локальных участков, современный внешний вид. В своих предпочтениях правы и те, и другие. Но есть еще множество критериев, которых не учитывают при выборе защитных средств. Обобщив все критерии и характеристики, постараемся помочь Вам определиться с выбором защитного средства.

Дилемма выбора

Дилемму между маслом и лаком необходимо решить с самого начала, потому что смена вкуса и приоритета впоследствии может привести к затруднениям. Замена лака на масло наименее проблемная, поскольку лак не просачивается глубоко и удаление его шара наименее трудозатратно. А вот вскрыть лаком пропитанную маслом древесину – задача значительно сложнее в силу большой проникающей способности масла. Для избавления от масляного покрытия необходимо очистить или удалить глубокий шар деревянного покрытия. Поэтому, взвесив все доводы, нужно окончательно определиться с защитным средством.

Замена лака на масло наименее проблемная, поскольку лак не просачивается глубоко и удаление его шара наименее трудозатратно. А вот вскрыть лаком пропитанную маслом древесину – задача значительно сложнее в силу большой проникающей способности масла. Для избавления от масляного покрытия необходимо очистить или удалить глубокий шар деревянного покрытия. Поэтому, взвесив все доводы, нужно окончательно определиться с защитным средством.

Лак для дерева

Защита древесины лаком и более прочная из существующей разновидности и, в зависимости от составляющих, может использоваться на внутренних и внешних поверхностях зданий и конструкций. В силу набирания популярности экологически безвредных материалов для ремонта и отделки, на рынке появилось множество натуральных лаков, имеющих в составе уваренные древесные и растительные масла, смолы, природные добавки и растворители (вода, цитрусовое масло).

Лак изменяет деревянную фактуру, выравнивает небольшие перепады поверхности и образовывает толстую прочную пленку, которая, к сожалению, легко царапается, но легко убирается и долговечна. Лаковое покрытие высушивает воздух в помещении, что потребует дополнительного увлажнения воздуха в зимний период. Срок службы лаков при интенсивном использовании составляет от 2 лет (однокомпонентные) до 10 лет (двухкомпонентные).

Лаковое покрытие высушивает воздух в помещении, что потребует дополнительного увлажнения воздуха в зимний период. Срок службы лаков при интенсивном использовании составляет от 2 лет (однокомпонентные) до 10 лет (двухкомпонентные).

Экологичный лак для дерева на водной основе подчеркивает структуру древесины, но долго высыхает. Наносится только тонким шаром. Предпочтительно наносить 3 шара лака. Первый – скрупулезно втирается в волокна для проявления цвета древесины, второй – насыщает древесину цветом, а третий – придает блеск. Первый стартовый шар лака часто слегка приподнимает деревянные ворсинки, что вызывает необходимость в бережной шлифовке поверхности после его высыхания. Если деревянное покрытие предполагает активное использование и большие нагрузки, целесообразно добавить еще 1-2 шара лака.

Полиуретановый лак, благодаря особому составу полимеров, быстро затвердевает, образуя слой,гарантирующий исключительную износостойкость к механическому воздействию, эластичность и влагостойкость. Несомненным преимуществом этой разновидности лака есть высокая сопротивляемость воздействию агрессивных моющих средств и химических растворов, ультрафиолетового излучения, морской воды. Главным же недостатком – небольшое время живучести рабочего состава вскрытой банки(4-8 часов).

Несомненным преимуществом этой разновидности лака есть высокая сопротивляемость воздействию агрессивных моющих средств и химических растворов, ультрафиолетового излучения, морской воды. Главным же недостатком – небольшое время живучести рабочего состава вскрытой банки(4-8 часов).

Масло для дерева

Масло для пропитки дерева значительно глубже проникает и пропитывает деревянные элементы без изменений естественной фактуры, а только лишь подчеркивая её естественную фактуру. Покрытая поверхность полностью сохраняет микрорельеф древесины, придавая ей матовость и отличные водоотталкивающие свойства, позволяет «дышать» древесине, позволяя осязать в помещении запах натурального дерева.

Масло производится из компонентов растительного происхождения: льняное, тунговое, апельсиновое масло, пчелиный воск.Льняное масло для дерева не содержит никаких красящих пигментов, прозрачное. Минеральные пигменты добавляются, если есть потребность в тонировке древесины. При тонировке стоит учесть, что каждый новый слой будет усиливать интенсивность цвета и его контрастность.

При тонировке стоит учесть, что каждый новый слой будет усиливать интенсивность цвета и его контрастность.

Покрытие маслом значительно мене проблемно в сравнении с лаком. Для защиты деревянного покрытия тоже нужно 3 шара, но каждый новый накладывается по истечении 20-30 минут. При покрытии маслом нет необходимости в тщательной дозировке количества пропитки на кисти, поскольку избыток масла легко удаляется любой тряпкой без ворса. Пользоваться декорированной маслом поверхностью можно уже через сутки после пропитки финишным слоем.

Подводя итог изложенного, следует сказать, что нет универсального совета по выбору того, или иного средства. Выбор зависит от возможностей, соображений и мотивации клиента, функционального назначения деревянной поверхности, желания и готовности ухаживать за ним, желаемого визуального эффекта, тактильных характеристик, экологической безопасности и других, важных и особенных для каждого покупателя.

Какая бывает «косметика» для деревянного дома — Реальное время

Лаки, краски, масла и пропитки для деревянных поверхностей — что между ними общего и чем они различаются

В предыдущей статье мы говорили о том, что дерево уязвимо к влаге и к действию вредителей. Его следует обрабатывать специальным образом, чтобы продлить срок службы. Сегодня поговорим о том, какие типы материалов есть на рынке этой продукции и что помогает дереву (в интерьере и снаружи дома) прожить максимально долгую жизнь.

Его следует обрабатывать специальным образом, чтобы продлить срок службы. Сегодня поговорим о том, какие типы материалов есть на рынке этой продукции и что помогает дереву (в интерьере и снаружи дома) прожить максимально долгую жизнь.

Как мы уже говорили, пропитки — это универсальные покрытия. Они одновременно защищают дерево и от солнца (ультрафиолетовое излучение вызывает выцветание и растрескивание древесины), и от влаги, и от всяческой живности (начиная с бактерий и заканчивая насекомыми).

Выполняют пропитки и декоративную функцию — их можно использовать как полноценную краску для наружных или внутренних работ. Они могут быть бесцветными или колерованными. Бесцветные пропитки просто сделают фактуру дерева глубже и ярче, подчеркнут ее и придадут своеобразный светский лоск. Колерованные пропитки помогут сделать унылую светлую сосну золотистой или, скажем, шоколадной — словом, превратить бюджетную породу древесины в дорогую. Это свойство колерованных пропиток особенно пригождается в интерьерной отделке.

Это свойство колерованных пропиток особенно пригождается в интерьерной отделке.

Наносить пропитку легко, она проходит глубоко в структуру материала. Сохнет такое покрытие быстро — за пару дней можно обработать поверхность в два слоя, финишным образом. Этот лакокрасочный материал стоит дешевле других своих «коллег», расход у нее вполне божеский. Так в чем же подвох?

Фото: akrilgermet.ruА вот в чем.

Во-первых, у пропиток небольшая укрывистость. Это означает, что она не прикроет дефектов древесины — ни дыр, ни сколов, ни пятен. Даже колерованная пропитка прозрачна. Так что если вы использовали, скажем, для отделки дома дорогую древесину — можно экономить на обработке. А если хотите сделать из лохматой дворняжки породистого пуделя — придется потратить больше средств на финишную отделку.

И во-вторых, поскольку перед нами все же не укрывное, а лессирующее средство — оно нуждается в обновлении. Пропитывать поверхность заново придется примерно раз в 5 лет.

Краска: акриловая или алкидная?Краски для дерева тоже обладают защитным эффектом: они и водоотталкивающие, и биозащитные, и даже бывают антипиреновые. Их главное отличие от пропиток — большая укрывистость. Они надежно закрывают дерево от внешних воздействий и, конечно, обладают мощнейшим декоративным эффектом.

Их главное отличие от пропиток — большая укрывистость. Они надежно закрывают дерево от внешних воздействий и, конечно, обладают мощнейшим декоративным эффектом.

Благодаря тому, что краска плотно ложится на дерево, ею можно скорректировать недостатки фактуры поверхности — и сколы, и даже небольшие трещинки. Современные краски способны придать стенам или потолку самые разнообразные цвета — полет фантазии не ограничен, вопрос лишь в стоимости материала, который вы выберете.

В отличие от пропитки, которой присущи в основном разные цвета дерева, краски могут быть хоть зелеными, хоть белыми, хоть сиреневыми — каталоги услужливо предлагают сотни вариантов. Понятно, что в современных интерьерах наибольшей популярностью пользуются десятки оттенков белого цвета — мода на скандинавский дизайн дошла и до Казани.

Фото: gwd.ruЕдинственный общий недостаток краски как материала — она полностью закрывает структуру дерева. Хотите видеть «родные» сучки и характерный волнистый узор — выберите другой вид отделки. Хотите сделать аккуратно и не обуздывать полета фантазии — подумайте о красках. Кстати, для деревянных поверхностей чаще всего используются два вида красок.

Хотите сделать аккуратно и не обуздывать полета фантазии — подумайте о красках. Кстати, для деревянных поверхностей чаще всего используются два вида красок.

- Акриловые — водорастворимые. В их основе — акриловая смола, наполнители и добавки (например, мраморная крошка). В водорастворимых красках нет летучей органики — она быстро сохнет, не выделяет в воздух токсинов. Акриловое покрытие устойчиво к внешним воздействиям, а вместе с тем оно позволяет поверхности «дышать». Оно паропроницаемое, проникает в глубокие слои древесины. В среднем дом, покрашенный акриловой краской, простоит спокойно до 12 лет. Главный недостаток этого вида краски — цена. «Акрил» — не дешев.

- Алкидные — на органических растворителях (типа уайт-спирита). Основное связующее в них — алкидные смолы и наполнители. Покрасив стены в таком доме, не стоит торопиться в него заселяться — надо подождать, пока выветрится растворитель. Достоинство алкидных красок — прекрасная адгезия к основанию, легкое нанесение, ровное и плотное покрытие.

Оно устойчиво к влаге, истиранию и солнечным лучам. А еще алкидные краски дешевле акриловых. Но и у них есть серьезный недостаток — плотное покрытие не дает древесине «дышать», а при изменении ее геометрии (дерево в любом случае хоть на несколько миллиметров в год, но меняет конфигурацию) трескается. Мелкие трещинки вы увидите уже года через четыре.

Оно устойчиво к влаге, истиранию и солнечным лучам. А еще алкидные краски дешевле акриловых. Но и у них есть серьезный недостаток — плотное покрытие не дает древесине «дышать», а при изменении ее геометрии (дерево в любом случае хоть на несколько миллиметров в год, но меняет конфигурацию) трескается. Мелкие трещинки вы увидите уже года через четыре.

Древесину можно обрабатывать натуральными маслами. Несмотря на то, что по защитно-декоративным свойствам они не уступают ни краскам, ни пропиткам, их использование выглядит скорее как выбор эксцентриков, нежели как обычная строительная процедура. Почему? Давайте разбираться.

Фото: ecosrub.ruМало что можно назвать более экологически безопасным, чем натуральное масло (чаще всего для обработки деревянных полов и стен используется льняное). Оно не только защищает древесину от всего на свете, но еще и сообщает ей эластичность, регулирует ее влажность, предохраняет от высыхания и продлевает срок службы. Дерево, обработанное маслом, сияет изнутри.

Дерево, обработанное маслом, сияет изнутри.

Во внутренней отделке льняное масло применяется в смеси с воском и скипидаром (первый поможет отталкивать влагу, второй отпугнет дереворазрушающую живность). В итоге поверхность мало загрязняется, отлично выглядит, отталкивает воду, пропускает пар, экологичнее вообще ничего не придумать…

И наконец, вот он, подвох: поверхность, обработанная маслом, нуждается в полировке три-четыре раза в год. С добавлением этого же самого масла. Словом, если вы держите штат прислуги, а в годовом бюджете есть выделенная строчка «на масло» — вы даже не заметите этих хлопот. Но что-то нам подсказывает, что большинство наших читателей не готовы обрабатывать маслом стены, потолки, и тем более срубы, снаружи. Чаще всего такой способ бережного ухода за древесиной используется на мебели, лестницах, террасной доске, деревянном паркете, предметах антиквариата.

Лакированная жизньЛаки для дерева — еще один вид обработки деревянной поверхности. Не будем вспоминать лакированное растрескавшееся дерево на даче вашей бабушки. Современные лаки совсем другие. Они могут быть изготовлены на базе акриловых смол, силикона, полиуретана, других синтетических материалов — словом, широко простирает химия руки в дела человеческие, как говорил великий Ломоносов.

Не будем вспоминать лакированное растрескавшееся дерево на даче вашей бабушки. Современные лаки совсем другие. Они могут быть изготовлены на базе акриловых смол, силикона, полиуретана, других синтетических материалов — словом, широко простирает химия руки в дела человеческие, как говорил великий Ломоносов.

Современные лаки образуют на древесине устойчивый слой, который защищает ее от механических повреждений, от прожорливых жучков, от грибка и плесени. И, конечно, лакированное дерево выглядит совсем не так, как необработанное: оно блестит, играет фактурой и всячески заявляет о своей декоративной ценности.

Итак, выбирая, каким средством для защиты натуральной древесины воспользоваться, нужно понимать, чего вы хотите в итоге. Если у вас хорошее покрытие, не требующее коррекции — можно выбрать пропитку или масло. Если нужно «подрихтовать» обработкой поверхность — возьмите укрывную краску. Если вам нужна стопроцентная натуральность интерьера — обработайте все маслом (и будьте готовы несколько раз в год работать над красотой этого интерьера, экологичность нынче и недешева, и трудозатратна). Если вам хочется максимально уберечь от износа самые популярные зоны дома — покройте их лаком.

Если вам хочется максимально уберечь от износа самые популярные зоны дома — покройте их лаком.

Словом, вариантов обработки деревянных поверхностей — масса. В каждом отдельном случае строители и отделочники исходят из желаний заказчика и из его приоритетов.

Людмила Губаева

Недвижимость Татарстан10 Лучших Яхтных Лаков – Рейтинг 2021 года

Дерево — это, безусловно, самый популярный вид строительных материалов, широкое применение которого во многом обусловлено благодаря его универсальному применению. Прекрасный натуральный материал обладает целым рядом уникальных свойств, однако без специальной защиты любая древесина, к сожалению, не сможет прослужить долгий срок. Этот материал не любит влажности, боится перепадов температур, а также нуждается в защите от огня, грибков, насекомых и мелких грызунов. В данном случае лакирование является одним из самых простых, надежных и эффективных способов защитить дерево. При этом лаки позволяют сохранить натуральный внешний вид древесины, а также могут подчеркнуть его естественную текстуру. Современный рынок предлагает огромный ассортимент средств для защиты для дерева и поэтому неподготовленному человеку бывает довольно трудно определиться с выбором. В этой статье мы разберем следующие вопросы: какие бывают виды лаков, какие подходят для внутренних работ, а какие для наружных, какие особенности есть у разных видов материалов и на что стоит обращать свое внимание при покупке лака в первую очередь.

При этом лаки позволяют сохранить натуральный внешний вид древесины, а также могут подчеркнуть его естественную текстуру. Современный рынок предлагает огромный ассортимент средств для защиты для дерева и поэтому неподготовленному человеку бывает довольно трудно определиться с выбором. В этой статье мы разберем следующие вопросы: какие бывают виды лаков, какие подходят для внутренних работ, а какие для наружных, какие особенности есть у разных видов материалов и на что стоит обращать свое внимание при покупке лака в первую очередь.История появления лаков и общие понятия

Сперва объясним общее понятие слова «лак», которое мы будем использовать в данном контексте. Это вязкое химическое вещество, в состав которого могут входить различного рода смолы, полимеры и специальные добавки, которые в свою очередь, растворены в различных растворителях, например, это может быть ацетон, вода, этанол, эфирные масла или углеводороды. Главной отличительной особенностью этого средства является то, что после нанесения на древесину образуется плотная и прочная пленка, устойчивая к внешним атмосферным и механическим воздействиям.

Человечество использует дерево для строительства уже не одно тысячелетие! В известной нам истории первый вид лака появился еще в XII веке, а его изобретателем считают немецкого монаха по имени Феофил. Состав его вещества хранился в строгом секрете, но есть предположения, что основой для первого вида лака служили смолы, разбавленные спиртом. Позже, в Англии (XV век) появились составы для лакирования на основе масляных растворов. Очень долгое время Англия обладала монополией на производство этого вещества, однако ситуацию изменили Голландия и Португалия, которые в XVIII почти одновременно начали производить лаки, основанные на различных смолах. Именно с этого момента лаки стали общедоступными и постепенно начали применяться по всей Европе, а также и в Америке.

Какой лучше, виды лаков.» src=»https://www.youtube.com/embed/wcGn88hFZBg?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Как выбрать материал для обработки дерева лаком

Выбирая лак для обработки дерева, изучайте следующие характеристики составов:

- Условия эксплуатации. К примеру, если вам необходим лак для обработки поверхностей вне помещения, то имейте в виду, что он будет подвергаться постоянному воздействию таких факторов, как повышенная влажность, колебания температуры и ультрафиолетовое излучение. Соответственно, защитный состав должен быть пригоден именно для наружных работ.

В большинстве случаев, условия эксплуатации того или иного материала указываются производителем на упаковке. Для покрытия паркета, мебели и стеновых отделочных материалов подойдет лак для дерева для внутренних работ.

- Износостойкость.

Не всегда для обработки мебели и пола можно использовать один и тот же состав, поскольку нагрузка на лакированную поверхность будет абсолютно разной. Предметы обстановки и другие деревянные изделия, которые не подвергаются сильному износу, можно покрывать нитроцеллюлозным лаком, а вот при обработке напольного покрытия не обойтись без более прочных составов.

Не всегда для обработки мебели и пола можно использовать один и тот же состав, поскольку нагрузка на лакированную поверхность будет абсолютно разной. Предметы обстановки и другие деревянные изделия, которые не подвергаются сильному износу, можно покрывать нитроцеллюлозным лаком, а вот при обработке напольного покрытия не обойтись без более прочных составов.

- Токсичность. Большая часть современных лаков обладает неприятным запахом из-за содержания в них органических растворителей. Разумеется, после полного высыхания запах исчезнет, однако до того моменты можно как минимум заполучить головную боль, а как максимум – серьезное отравление.

При работе с полиуретановыми, акриловыми, полиэфирными средствами и нитролаками необходимо пользоваться специальными способами защиты, лучше всего работать с ними в столярных мастерских либо нежилых помещениях. Высохший лак уже не будет представлять опасности для здоровья. Если же вам необходимо обработать дерево дома, то лучше приобрести менее токсичные составы на водной основе, практически не имеющие запаха.

- Время высыхания. Время высыхания лака может варьироваться от 6 до 72 и более часов. Дольше всего сохнут масляные лаки и составы на водной основе, меньше всего (около 20 минут) – нитроцеллюлозные и спиртовые. В соответствии с этим параметром, все они могут быть разделены на быстро и медленно сохнущие. Данное качество лаков имеет значение при подсчете времени, необходимого для обработки дерева лаком.

- Устойчивость к высоким температурам. Для помещений с повышенными температурами необходимо использовать термостойкие лаки. Значение имеет не только выбор подходящего состава, но и правильность нанесения покрытия, поскольку технология обработки дерева лаком влияет на итоговый результат.

- Блеск. Разные лаки позволяют получить глянцевые либо матовые поверхности. Качественные характеристики составов от степени блеска практически не зависят, то есть в данном случае выбор основывается исключительно на ваших собственных предпочтениях.

Глянцевый блеск визуально сделает поверхность более объемной, матовое покрытие подчеркнет естественную красоту дерева.

Глянцевый блеск визуально сделает поверхность более объемной, матовое покрытие подчеркнет естественную красоту дерева.

Для определения степени блеска используются проценты отраженного светового потока. К примеру, высокоглянцевый состав отражает свыше 90 % света, глянцевый – 80–90 %, а матовый – менее 10 %. Помимо них, производители предлагают нашему вниманию полуглянцевые и полуматовые средства.

- Компоненты лака. Для проведения самостоятельных работ лучше воспользоваться однокомпонентными составами, которые достаточно просто нанести на поверхность и подождать, пока после испарения растворителя образуется защитная пленка. Профессионалы предпочитают двухкомпонентные лаки, в которых образование защитной пленки происходит за счет химической реакции, возникающей между его компонентами. В большинстве случаев, такие материалы отличаются большей износостойкостью.

- Необходимость грунтовки. Если вы приобретете самогрунтующийся состав, то можете сразу наносить его на деревянную поверхность.

В остальных случаях изделие необходимо подготовить к покраске. Если его не покрыть грунтовкой, то велика вероятность того, что через непродолжительное время лак начнет отслаиваться, на нем появятся трещины и кратеры.

В остальных случаях изделие необходимо подготовить к покраске. Если его не покрыть грунтовкой, то велика вероятность того, что через непродолжительное время лак начнет отслаиваться, на нем появятся трещины и кратеры.

Главные критерии при выборе лака для дерева

На сегодняшний день существует много различных средств защиты древесины, которые обладают уникальными специфическими свойствами. Именно поэтому при выборе лака важно понимать и разбираться в нюансах разных составов.

Условия эксплуатации. Лаки для внутренних и наружных работ отличаются по своему составу, поэтому перед покупкой важно учитывать такие факторы, как влажность, перепады температуры, атмосферные воздействия, интенсивность ультрафиолетового излучения. Если вы собираетесь использовать средство защиты древесины снаружи дома, то, однозначно, вам нужно выбирать лак для наружного применения. Все производители, как правило, на своих упаковках описывают условия, при которых может использоваться тот или иной продукт. Не стоит рисковать и использовать средство не по назначению, иначе вы только зря потратите деньги;

Не стоит рисковать и использовать средство не по назначению, иначе вы только зря потратите деньги;

Износостойкость. Обращая внимание на этот фактор, важно понимать, что более прочные составы стоят дороже, но их использование везде и повсюду не всегда оправдано. Например, для пола действительно потребуется очень прочный лак, так как нагрузка на поверхность будет довольно большая, а вот для мебели в доме достаточно будет и средства со средним запасом прочности, например, нитроцеллюлозного лака;

Запах и токсичность. Если вы собираетесь проводить ремонт внутри жилого помещения, то вам стоит помнить о том, что подавляющее количество современных лаков обладают неприятным резким запахом, потому что в своем составе содержат различного рода органические растворители. К таким средствам можно отнести полиуретановые, алкидно-уретановые, алкидные, полиэфирные лаки и нитролаки. При полном высыхании такие лаки становятся безопасными, однако до тех пор, они могут вызывать у людей с повышенной чувствительностью приступы тошноты или головные боли. Работы с таким лаком лучше всего проводить либо в защитной маске, либо в хорошо проветриваемом помещении или вообще в отдельной мастерской по возможности. Альтернативой являются лаки на водной основе – они практически не имеют запаха;

Работы с таким лаком лучше всего проводить либо в защитной маске, либо в хорошо проветриваемом помещении или вообще в отдельной мастерской по возможности. Альтернативой являются лаки на водной основе – они практически не имеют запаха;

Время высыхания. В зависимости от вида лака свежий слой может сохнуть от 4 (некоторые акриловые виды) до 72 часов (масляные или масляно-смоляные виды). Этот фактор при выборе может оказаться весьма значимым, если отведенное время для работ ограничено;

Предварительная грунтовка. Не все знают, но некоторые виды лаков требуют предварительной грунтовки поверхности. Как правило, производители указывают на упаковке требования и рекомендации по применению их состава. На сегодняшний день есть и, так называемые, самогрунтующиеся лаки, которые можно наносить сразу на «голую» поверхность деревянного изделия. Необходимость предварительного грунтования необходимо учитывать, иначе вы можете столкнуться с тем, что залакированная поверхность станет отслаиваться, могут начать образоваться трещины и впадины;

Термоустойчивость. Если вы планируется лакировать поверхность деревянных изделий, которые так или иначе могут быть подвержены повышенным температурам или они располагаются в опасной близости от источников открытого огня, то важно выбрать лак с соответствующей термической устойчивостью. Техника нанесения таких лаков может отличаться от техники нанесения обычных, поэтому предварительно нужно ознакомиться с инструкцией производителя;

Если вы планируется лакировать поверхность деревянных изделий, которые так или иначе могут быть подвержены повышенным температурам или они располагаются в опасной близости от источников открытого огня, то важно выбрать лак с соответствующей термической устойчивостью. Техника нанесения таких лаков может отличаться от техники нанесения обычных, поэтому предварительно нужно ознакомиться с инструкцией производителя;

Блеск. Все современные лаки можно разделить на глянцевые и матовые. Этот критерий при выборе зависит сугубо от личных предпочтений. Глянец благодаря своей отражательной способности будет зрительно увеличить объем, а вот матовая поверхность может подчеркнуть естественную текстуру и цвет дерева. Глянцевые и матовые лаки также могут делиться на полуглянцевые, полуматовые, шелковисто-матовые и другие в зависимости от своего состава;

Компонентные лаки. Современный рынок предлагает не только 1-компонентные, но также и 2-компонентные лаки, например, специальные эпоксидные. Их главное отличие состоит в том, что обычный однокомпонентный лак образует защитный слой в результате испарения основного растворителя в составе, а вот двухкомпонентный – в результате химической реакции между, так называемым, отвердителем и непосредственного самими составом лака. Последние считаются наиболее износостойкими и прочными, а поэтому чаще используются профессионалами.

Их главное отличие состоит в том, что обычный однокомпонентный лак образует защитный слой в результате испарения основного растворителя в составе, а вот двухкомпонентный – в результате химической реакции между, так называемым, отвердителем и непосредственного самими составом лака. Последние считаются наиболее износостойкими и прочными, а поэтому чаще используются профессионалами.

Цвет. Самыми популярными видами лаков по сегодняшний день остаются прозрачные, однако есть и специальные тонировочные лаки, которые способны изменить основной цвет деревянной поверхности. Такие средства бывают полезными, если по каким-то причинам вы хотите скрыть небольшие дефекты поверхности.

Важно! Если вы собираетесь лакировать ранее окрашенную поверхность, то стоит учитывать тот факт, что большинство лаков, в основе которых содержаться растворители, придают поверхности желтоватый оттенок! Если вы хотите сохранить оригинальный цвет поверхности, то используйте только акриловые лаки на водной основе либо их аналоги!

Разновидности лаков для дерева

В зависимости от своего состава и характеристик, существует много видов лаков, что используются для наружных работ. Они имеют свои особенности, преимущества и недостатки. Их выбор может зависеть от разных факторов. Здесь и качество, и цена, и характеристики, и желаемый результат. Давайте рассмотрим эти составы подробней.

Они имеют свои особенности, преимущества и недостатки. Их выбор может зависеть от разных факторов. Здесь и качество, и цена, и характеристики, и желаемый результат. Давайте рассмотрим эти составы подробней.

Масляные составы

Это составы на масляной основе, которая в процессе изготовления была очищена, термически обработана и пригодна к использованию. Качество готового продукта прямо пропорционально зависит от качества масел, поэтому экономить на продукции не рекомендуется. Еще один компонент – это натуральные или синтетические смолы. Вот почему высыхание такого лака довольно длительное. Наносить его рекомендуется при средних показателях влажности и при температуре более 10 градусов по Цельсию.

Обратите внимание! При использовании масляных лаков, древесина может немного сменить цвет, потемнев на тон или несколько тонов.

Лаки на основе масла можно разделить на 3 категории, что характеризуются количеством смол и масла в составе:

- жирные;

- полужирные;

- тощие.

Если говорить об обработке поверхностей под открытым небом, то для этой цели нужно использовать только жирные составы, которые содержат пропорцию 2:1 (масло и смола). Такие лаки для дерева имеют прекрасные показатели перед атмосферным влиянием.

Яхтный и полиуретановый лак, которые мы рассмотрим далее, можно назвать разновидностью масляных составов. Яхтный состав используется для дерева, что имеет постоянный контакт с водой. Давайте подробней рассмотрим его свойства.

Яхтные составы

Его еще называют алкидно-уретановым. После его нанесения на поверхности создается эластичная пленка, что будет сохранять свою целостность даже при сильных деформациях древесины. Только есть один момент: непосредственно перед его нанесением нужно обязательно прогрунтовать поверхность. К тому же важно сделать пленку целостной и плотной. Этот тип материала имеет прекрасные показатели износоустойчивости, а что более важно, он высыхает за 2-4 часа.

Как работать с этим составом, вы узнаете из данного видео.

Полиуретановый состав

Этот тип составов очень популярный. Даже новичок сможет справиться с его нанесением. Все дело в том, что составы просты в нанесении, хорошо ложатся и долго служат. К тому же время высыхания лака для наружных работ от 4 до 12 часов, в зависимости от продукции. После обработки поверхность будет отлично защищена от УФ-лучей, истирания и механического воздействия.

О том, как наносить полиуретановые лакокрасочные материалы, вы можете увидеть из этого материала.

Алкидный состав

В основе этого состава алкидные смолы и растворитель, благодаря чему готовое покрытие будет устойчивым, долговечный и надежным. Ему не страшна бытовая химия, поэтому поверхность можно обрабатывать любыми средствами. Что касается недостатков, то отметим время высыхания, которое составляет примерно 24 часа. К тому же после нанесения дерево приобретает желтый цвет. Чаще всего используют алкидный лак для дерева ГФ-166 и ГФ-177.

Узнать о том, как наносить алкидный состав, вы можете из этого видео.

Состав на водной основе

Особенность изделий в том, что они изготавливаются на водной дисперсии, с добавлением растворителя. Это значит, что подобные материалы для древесины не имеют запаха, что очень важно при работе с ним. Лак без запаха для дерева на водной основе более безопаснее и не выделяет токсичных веществ. С ним можно работать даже в закрытом помещении.

Еще их преимущество в том, что они имеют разнообразную цветовую гамму, можно выбрать самый разный оттенок, который не будет маскировать прекрасную структуру дерева. Более того, если обработать дерево этим составом, то ему не страшны грибки, плесени и другие микроорганизмы.

Есть две разновидности составов на водной основе:

- Однокомпонентный, что содержит только акрил.

- Двухкомпонентный, в составе которого как акрил, так и полиуретан.

Второй вариант немного лучше, так как обладает улучшенными характеристиками и невосприимчив к пагубному воздействию внешней среды. Ниже приводится таблица, которая указывает на особенности того или иного состава лака для дерева.

Ниже приводится таблица, которая указывает на особенности того или иного состава лака для дерева.

Ниже приводится видео, из которого можно больше узнать об акриловом универсальном лакокрасочном материале.

Обратите внимание! Составы на основе спирта и нитролак использовать для внешней среды не рекомендуется. Материалы на спирту используются только для столярных и реставрационных работ, а вот нитролак имеет низкую устойчивость к влаге и разрушается при влиянии УФ-лучей.

Если говорить о самых популярных производителях лаков, то это следующие class=»aligncenter» width=»772″ height=»543″[/img]

- Финская Тиккурилла (Tikkurila).

- Годандская фирма AkzoNobel.

- Российский Сенеж.

- Германские Henkel и BASF.

- Продукция из США DuPont.

Виды лаков для дерева

Тип лака, как правило, определяется основным растворителем в его составе. На сегодняшний день наиболее распространены следующие:

- Масляные (или масляно-смоляные) лаки

- Смоляные лаки

- Алкидные лаки

- Спиртовые лаки, или политуры

- Алкидно-карбамидные лаки

- Эпоксидные лаки

- Полиэфирные лаки

- Эфироцеллюлозные (нитроцеллюлозные) лаки

- Акрил-уретановые лаки

- Алкидно-уретановые лаки

- Полиуретановые лаки

- Акриловые лаки

Есть и другие виды лаков для дерева, но перечисленные выше являются наиболее популярными и востребованными в ремонте и строительстве. Все они отличаются друг от друга и имеют свои особенности, о которым мы расскажем ниже.

Какие бывают лаки для дерева

Лаком называют тягучее вещество, которое состоит из растворенных смол и полимеров – в основном в летучих растворителях. Если нанести на любую поверхность это вещество, то растворитель испарится, останется пленка – плотная и блестящая. В основном лаком покрывают древесину – один из самых любимых и популярных строительных материалов. Проблема в том, что дерево уязвимо к различным внешним воздействиям, поэтому лаковое покрытие необходимо, в первую очередь для того, чтобы продлить жизнь древесине.

Лаки различаются по степени глянца и области применения: для работ внутри или снаружи. Свойства лака зависят от его основы. К примеру, алкидно-карбамидные лаки позволяют создать прочное покрытие, а алкидные – защитят древесину от влаги. Масляный или нефтеполимерный лак поможет защитить поверхности, на которые приходится большая нагрузка – полы или лестницы.

Самыми популярными разновидностями являются паркетные лаки. Для дерева в основном используют акриловые и алкидные, водные и масляные лаки. Лак для дерева можно купить в любом строительном магазине, предварительно изучив ассортимент, чтобы выбрать именно тот продукт, который вам необходим.

Лак для дерева можно купить в любом строительном магазине, предварительно изучив ассортимент, чтобы выбрать именно тот продукт, который вам необходим.

Очень важный параметр для лака – это его блеск. Все зависит от того, какая яркость светового потока отражается от поверхности.

По типу блеска различают:

- Лак высокоглянцевый для дерева (блеск этого средства равняется более 90 %).

- Лак глянцевый для дерева (блеск этого средства равняется от 80 до 90 %).

- Лак полуглянцевый для дерева (блеск этого средства равняется от 40 до 50 %).

- Лак полуматовый для дерева (блеск этого средства равняется от 10 до 15 %).

- Лак матовый для дерева (блеск этого средства равняется менее 10 %).

Кроме всего прочего, сегодня существуют тонировочные лаки – благодаря новшеству, при помощи колорирования, можно менять оттенок и даже цвет.

Масляные лаки для дерева

Еще совсем недавно масляные (масляно-смоляные) лаки применялись практически повсеместно, однако сейчас их популярность упала. Они производятся на основе смолы, а также разного рода масел. Изначально в составе таких лаков использовались исключительно натуральные смолы, однако позже их вытеснили искусственные составы, что положительно сказалось на общей стоимости. В зависимости от процентного содержания масла, различают следующие виды:

Они производятся на основе смолы, а также разного рода масел. Изначально в составе таких лаков использовались исключительно натуральные смолы, однако позже их вытеснили искусственные составы, что положительно сказалось на общей стоимости. В зависимости от процентного содержания масла, различают следующие виды:

- Жирные: 65-85% масла;

- Средние: 55-65%;

- Тощие: 35-55%.

«Жирные» лаки являются наиболее прочными и долговечными, однако и сохнут они дольше, чем остальные подвиды. Как правило, масляные лаки применяют для лакирования напольных покрытий. Так как эти составы являются довольно густыми их нередко разбавляют и наносят не кистью, а специальными малярными валиками. Время высыхания таких лаков в зависимости от состава может составлять от 24 до 72 часов, а иногда и больше.

Эпоксидные

Это влагостойкие, устойчивые к ударам ЛКМ, имеющие двухкомпонентный состав на основе эпоксидной смолы. Им покрывают напольное покрытие, двери, массивные полы. Например, популярностью пользуется эпоксидный лак для дерева тиккурила.

Например, популярностью пользуется эпоксидный лак для дерева тиккурила.

Для обработки дерева при проведении внутренних или наружных работ следует использовать качественные ЛКМ. Выбирать их надо в зависимости от типа конструкции, условий эксплуатации и предполагаемого внешнего визуального эффекта.

Алкидные лаки по дереву

Основной алкидных лаков являются глифталевые или пентафталевые смолы, а вот в качестве растворителя используется либо уайт-спирит, либо сольвент. Кроме этого в состав могут входить различные добавки, которые помогают значительно ускорять процесс высыхания. К преимущества алкидных лаков можно отнести:

- Влагостойкость;

- Термоустойчивость;

- Износостойкость;

- Большой срок службы;

- Доступная цена.

Еще одним плюсом является тот факт, что алкидные лаки хорошо помогают подчеркивать естественный узор деревянного изделия. К минусам можно отнести то, что все чисто алкидные составы довольно долго сохнут – от 48 до 72 часов. Также во время высыхания ощущается резкий и неприятный запах.

Также во время высыхания ощущается резкий и неприятный запах.

Основное применение алкидных лаков – это лакирование полов, так как эти составы устойчивы к влаге и обладают хорошей износоустойчивостью. В качестве защитного средства эти лаки можно использовать для мебели, а также в качестве защиты для окон, дверей и других деревянных изделий. Сегодня распространены составы, разбавленные уретановыми полимерами. Так называемые, алкидно-уретановые лаки сохнут гораздо быстрее (от 4 до 12 часов) и обладают гораздо большим сроком службы эксплуатации.

Рейтинг яхтных лаков

По составу ЛКМ делят на 5 видов: алкидные, уретан-алкидные, алкидно-уретановые, полиуретановые и акрилатные покрытия. Цена у первых низкая, но они содержат большой процент органического растворителя. Характеристики яхтных лаков с уретан-алкидной основой подходят для ремонта внутри помещений, так как в их составе присутствует меньше токсических веществ. При их нанесении образуется пленка, которая не трескается даже при высокой температуре. Увеличение процента алкидов в составе позволяет получить быстросохнущий, но токсичный материал. Акриловый яхтный лак самый безопасный из всех, но менее влагостойкий. Для яхт его использовать не рекомендуют. Полиуретановые ЛКМ обладают высокой прочностью, поэтому их часто используют для отделки полов.

Увеличение процента алкидов в составе позволяет получить быстросохнущий, но токсичный материал. Акриловый яхтный лак самый безопасный из всех, но менее влагостойкий. Для яхт его использовать не рекомендуют. Полиуретановые ЛКМ обладают высокой прочностью, поэтому их часто используют для отделки полов.

В обзор вошли лучшие яхтные лаки, сравнение которых проводились по следующим параметрам:

- Компоненты состава;

- Область применения;

- Долговечность;

- Вид защиты;

- Время засыхания;

- Уровень адгезии с основанием;

- Эластичность;

- расход;

- Прочность.

Также учитывалось соотношение цены к объему емкости, в которой выпускают материал. Важным критерием выступает и цвет, ведь при отделочных работах желательно сохранить естественную древесную окраску конструкции. В топе яхтные лаки разделены на 2 категории по принципу области их применения. Ниже вы ознакомитесь с описанием каждого товара, его преимуществами и недостатками.

Лучшие краски для пола

Алкидно-карбамидный лак

В составе этих средств защиты дерева, помимо непосредственно алкидных смол, содержаться различные группы аминоформальдегидных смол. Алкидно-карбамидные лаки является 2-компонентными и их поэтому их высыхание возможно только в случае использования специального отвердителя, который добавляют прямо перед началом работ.

Главной отличительной особенностью этого вида лака является прочная пленка, которая отлично защищает дерево от влаги, ультрафиолета и физико-механических воздействий. Именно поэтому эти составы чаще всего используются для лакирования полов, но не только. Как в случае и простыми алкидными лаками, их можно использовать для защиты мебели, а также внешних и внутренних деревянных конструкций.

Лак для дерева: наружные работы

Чтоб защитить древесину, которая находится на улице и ежедневно подвергается различным механическим воздействиям, необходимо использовать специальный лак для наружных работ. Такое средство обладает повышенными защитными свойствами и способно защитить древесину от агрессии внешней среды, учитывая все индивидуальные особенности дерева.

Такое средство обладает повышенными защитными свойствами и способно защитить древесину от агрессии внешней среды, учитывая все индивидуальные особенности дерева.

Лак для наружных работ предназначен для покраски:

- фасадов;

- садовой мебели;

- беседок;

- заборов;

- деревянных настилов;

- террас;

- балок и лагов;

- срубов (в том числе и их венцов).

Лак для наружных работ прекрасно защищает дерево от влаги и осадков. Деревянные предметы будут служить вам очень долго – достаточно будет нанести на них защитный слой лака.

И, несмотря на то, что лак для дерева для наружных работ имеет более высокую цену, чем тот, который создан для внутренних работ, это все равно экономия, ведь благодаря такой защите вы точно продлите жизнь деревянных изделий!

Нитроцеллюлозные лаки для дерева

В данном случае лак представляет собой специальную смесь нитрата целлюлозы, а также смол и пластификатора, которые растворены в органическом растворителе. Такой состав прекрасно подходит для обработки мебели, дверей и стеновых деревянных конструкций, но не для полов, так как у него малый запас износостойкости. Стоит отметить, что нитроцеллюлозные лаки пользуются популярностью и вот почему:

Такой состав прекрасно подходит для обработки мебели, дверей и стеновых деревянных конструкций, но не для полов, так как у него малый запас износостойкости. Стоит отметить, что нитроцеллюлозные лаки пользуются популярностью и вот почему:

- Очень быстро сохнет: от 20 минут до 5 часов, в среднем — 1 час;

- Возможность финишной полировки;

- Лак образует эстетически привлекательное гладкое покрытие;

- Состав способен глубоко проникать в поры древесины, что в свою очередь, помогает хорошо защищать древесину как от вредителей, так и от внешний воздействий.

Как и любые другие лаки, в основе которых присутствуют органические растворители, нитроцеллюлозные составы также обладают неприятным резким запахом во время высыхания. Основная область применения – это деревянные изделия внутри помещений. Так как этот лак не обладает высокой прочностью его не используют снаружи помещений, а также не лакируют им полы в связи со слабой износостойкостью.

Лак для дерева: внутренние работы

Покрывая дерево лаком, вы не только украшаете предметы, но и защищаете их. Сами по себе лаки способны подчеркнуть достоинство древесины и углубить текстуру и цвет, причем, неважно, где вы используете эти строительные материалы – то ли у вас деревянный пол, то ли мебель, то ли стены.

Сами по себе лаки способны подчеркнуть достоинство древесины и углубить текстуру и цвет, причем, неважно, где вы используете эти строительные материалы – то ли у вас деревянный пол, то ли мебель, то ли стены.

Специалисты различают следующие лаки для дерева, разработанные для внутренних работ:

- Паркетный.

- Мебельный.

- Универсальный.

Полиуретановые лаки

Одними из самых популярных составов, которые используются в качестве универсальной защиты дерева, являются полиуретановый лаки. Основное преимущество – исключительно высокая прочность. В эту группу также входят, так называемые яхтные лаки, которые хорошо переносят нагрузки и очень устойчивы как к влаге, так и внешним физико-механическим воздействиям.

- Отличная адгезия с поверхностью дерева;

- Исключительная прочность;

- Высокая устойчивость к УФ-излучению;

- Высокая влагоустойчивость;

- Быстрая скорость высыхания: от 4 до 12 часов.

Благодаря своим выдающимся свойствам прочности, как правило полиуретановые лаки применяются для наружных конструкций из дерева, но не только. Его также применяют для лакирования полов, палуб яхт, а также обрабатывают садовую мебель, лестницы, перила и даже фасады частных домов. К минусам можно отнести только относительно высокую стоимость среди остальных видов лаков.

Его также применяют для лакирования полов, палуб яхт, а также обрабатывают садовую мебель, лестницы, перила и даже фасады частных домов. К минусам можно отнести только относительно высокую стоимость среди остальных видов лаков.

Лак для дерева: мебельный

Деревянная мебель стоит очень дорого, поэтому специалисты советуют уделить особое внимание защите этих предметов – например, необходимо подобрать хороший лак.

Лак для мебели не только создаст защитный слой, но и подчеркнет изящество и структуру дерева.

Сегодня существуют такие средства для мебели:

- Масляный лак для дерева.

- Спиртовой лак для дерева.

- Алкидный лак для дерева.

- Акриловый лак для дерева.

- Полиуретановый лак для дерева.

Самый востребованный и популярный последний вид – полиуретановый. Он износоустойчив и ударопрочен. К тому же этот лак можно использовать как для внутренних, так и для наружных работ.

Сегодня производители лаков добавляют в полиуретановые различные дополнительные вещества, к примеру, антиоксиданты либо поглотители ультрафиолета. Благодаря высоким показателям, это средство применяется не только для лакирования мебели, но и для самых разнообразных поверхностей.

Благодаря высоким показателям, это средство применяется не только для лакирования мебели, но и для самых разнообразных поверхностей.

Плюс полиуретановых лаков в том, что они безвредны. К тому же экологически безопасны. А еще – они действительно прозрачны и не имеют свойства с течением времени желтеть.

Акриловый лак на водной основе

Если вы ищете безопасное и наиболее экологичное решение для лакирования внутри помещений, тогда вам стоит обратить внимание на акриловые лаки на водной основе. Одним из главных преимуществ является практически полное отсутствии неприятных запахов. Эти составы можно использовать даже обработки мебели и других изделий в детских комнатах! Кроме этого, сегодня есть виды акриловых лаков на водной основе, которые сохнут в течении всего нескольких часов. Правда набор полной прочности происходит от 3 до 7 дней. Есть также виды, в состав которых может входить небольшое количество органических растворителей. Поэтому перед покупкой рекомендуем вам внимательно прочитать состав, а также рекомендуемые условия использования того или иного лака для различных поверхностей.

Если же говорить в общем, то акриловые лаки на водной основе являются не только экологически безопасными. Они также обладают довольно хорошей влаго- и термо-устойчивостью, прекрасно подчеркивают естественный узор деревянного изделия. И хотя эти лаки обладают средней прочностью, на рынке можно встретить составы со специальными добавками, которые в значительной степени повышают износоустойчивые характеристики.

Каким лаком покрыть мебель из дерева?

Самым лучшим вариантом для мебели является акриловый лак на водной основе. Такой состав относительно прочен, но эластичен и выдерживает некоторые повреждения.

лак для мебели из дерева

Водный раствор нетоксичен, а значит, вам не придется беспокоиться о своем здоровье.

Совет:Желательно выбирать матовый состав − работать с ним проще, а дефекты древесины менее заметны.

Эпоксидные лаки

Основным компонентом этих лаков являются различные эпоксидные смолы, а их главной особенностью является исключительная прочность и устойчивость к физико-механическим воздействиям. Это составы состоят из двух компонентов: основы и специального отвердителя. Сохнут эти лаки очень быстро по сравнению с другими видами – от 3 до 12 часов.

Это составы состоят из двух компонентов: основы и специального отвердителя. Сохнут эти лаки очень быстро по сравнению с другими видами – от 3 до 12 часов.

Эпоксидные лаки прекрасно подходят для лакирования напольных покрытий, внешних деревянных конструкций, а также других изделий, которые предполагают высокую нагрузку на поверхность.

Лак – внешняя защита

Положительные качества:

- Большой ассортимент. Различают полупрозрачный лак, который не закрашивает рисунок древесины и средство с более высокой концентрацией пигментированных веществ, где полностью закрашивается натуральная текстура материала. Если «натуральность» – главное, то желательно использовать средство полупрозрачного типа.

- Лак на масляной основе образовывает защитную плёнку, в этом плане он схож с обычной краской. Деревянные строения можно покрывать цветным лаком на латексной основе. Он пропускает воздух, позволяя дереву «дышать».

- Плотный лак чаще используется. Он обеспечивает хорошую внешнюю защиту, но закрашивает рисунок дерева

- Защищает от зимних, летних осадков.

Недостатки:

- Лаковое покрытие не способно предотвратить разрушение материала изнутри.

- Через определённое время на покрытии появляются пузырьки, которые начинают шелушиться.

- Чтобы нанести новый слой лака, деревянные конструкции требуется тщательно отшлифовать. Такая процедура очень долгая и затратная.

- Высокий процент токсичности.

- Недолговременная защита. Свойства лакового покрытия действуют только 1 год.

Полиэфирные лаки

Главной основой этих лаков являются полиэфирные смолы, которые могут разбавляться другими вспомогательными веществами. Как правило, такие лаки используются профессионалами, так как процесс лакирования требует определенных навыков, знаний и специального инструмента. В конечном итоге полиэфирные лаки дают очень прочную и устойчивую к механическим воздействиям пленку с гладкой финишной поверхностью. Используется в основном для напольных покрытий, мебели, а также для лакирования некоторых музыкальных инструментов.

Пропитка для дерева

Пропитка для дерева является одним из самых популярных материалов для обработки и защиты древесины. Популярность пропитки для древесины объясняется тем, что древесина нуждается в защите от воздействия внешних факторов. Древесину легко обрабатывать, она имеет приятный глазу цвет и уникальный рисунок, она прекрасно держит тепло, и приятна на ощупь. Обратной стороной медали является тот факт, что незащищенная древесина быстро теряет все свои свойства, сереет на солнце, разбухает от воды, разрушается от микроорганизмов. Поэтому если мы хотим, чтобы дерево служило нам долго, мы должны его защитить, а вот о том, чем и как это делать написано далее.

Дерево внутри помещения защищено другими материалами, принимающими на себя все воздействия, но тем не менее все рано нуждающееся в защите. Полы с внутренней стороны необходимо защитить Огнебиозащитой White House или составом Антиплесень White House, чтобы исключить порчу микроорганизмами. Каркасы внутренних стен жизненно необходимо обработать Огнебиозащитой White House (подробнее о применении огнебиозащиты). Если вы не уверены, что древесина из которой изготовлены ваши полы, перила, двери, обшиты стены и прочее, прошла все стадии предпродажной обработки, а также в если ваш деревянный дом остается без отопления в холодное время года, рекомендуется для предотвращения порчи от микроорганизмов обработать все поверхности пропиточными составами ТОНЭРОЛ либо АКВА-ТОНЭРОЛ POLI-R. Эти составы применяются перед финишной отделкой, либо при нанесении более 2х слоев сами служат финишным покрытием. Если вы собираетесь клеить обои или красить стены, пропиточные составы послужат в качестве грунтовки и обеспечат лучшее сцепление клея или краски с деревом.

Каркасы внутренних стен жизненно необходимо обработать Огнебиозащитой White House (подробнее о применении огнебиозащиты). Если вы не уверены, что древесина из которой изготовлены ваши полы, перила, двери, обшиты стены и прочее, прошла все стадии предпродажной обработки, а также в если ваш деревянный дом остается без отопления в холодное время года, рекомендуется для предотвращения порчи от микроорганизмов обработать все поверхности пропиточными составами ТОНЭРОЛ либо АКВА-ТОНЭРОЛ POLI-R. Эти составы применяются перед финишной отделкой, либо при нанесении более 2х слоев сами служат финишным покрытием. Если вы собираетесь клеить обои или красить стены, пропиточные составы послужат в качестве грунтовки и обеспечат лучшее сцепление клея или краски с деревом.

Дерево снаружи должно прежде всего быть защищено конструкционно, от воздействия осадков, то есть край кровли должен быть достаточно длинным, чтобы защитить фасад от косых дождей, окна обязательно должны иметь сливные фартуки, чтобы отводить воду от рамы, открытые веранды должны иметь небольшой уклон и расстояние между досками, чтобы не образовывались лужи и т. д.

д.

Само дерево должно быть не просто покрыто определенными составами, а буквально пропитано им. Лучше всего древесина пропитывается составами с жидкой консистенцией (Огнебиозащита White House, Антиплесень White House, ТОНЭРОЛ POLI-R), а более густые материалы (Лак пропиточный с воском White House и АКВА-ТОНЭРОЛ POLI-R) принудительно втираются в поры кистями или тампонами. Поэтому минимальное количество слоев пропиточного состава на дереве должно быть не менее трех.

Самое уязвимое место в пиломатериалах это торцы, поэтому их обработке уделяется особое внимание. Пропитывать торцы нужно тщательно, поскольку впитывающая способность этой части дерева колоссальна, также торцы можно замазать эластичными герметиками по дереву, в нашем ассортименте это герметик для дерева POLI-R или герметик силиконизированный White House.

Что касается выбора основы пропитки, акриловая на воде или с алкидной смолой на растворителе, то возможно поможет следующая информация: алкидными можно покрывать только сухое дерево, если вы не уверены в сухости поверхности, либо точно знаете, что оно сыроватое (недавно был дождь) то выбирайте пропитку для дерева на водной основе.

Поскольку пропитки заполняют поры древесины, то они служат также идеальной грунтовкой под лаки. Если поверхности, которые вы покрываете пропиткой будут подвергаться физическому износу, т.е. истиранию от обуви, рук, соприкасаться друг с другом, то финишная отделка лаком обязательна. Для внутренних работ имеется масса подходящих лаков: паркетный лак POLI-R на алкидной основе, экологичный аква-лак POLI-R, яхтный лак POLI-R (подходит для использования как внутри, так и снаружи помещения), лак универсальный с воском White House (новинка 2016 года), лак акриловый паркетный White House. Для вертикальных поверхностей и перил (внутри и снаружи помещений) хорошо подойдут лак пропиточный с воском White House, лак по камню и дереву White House.

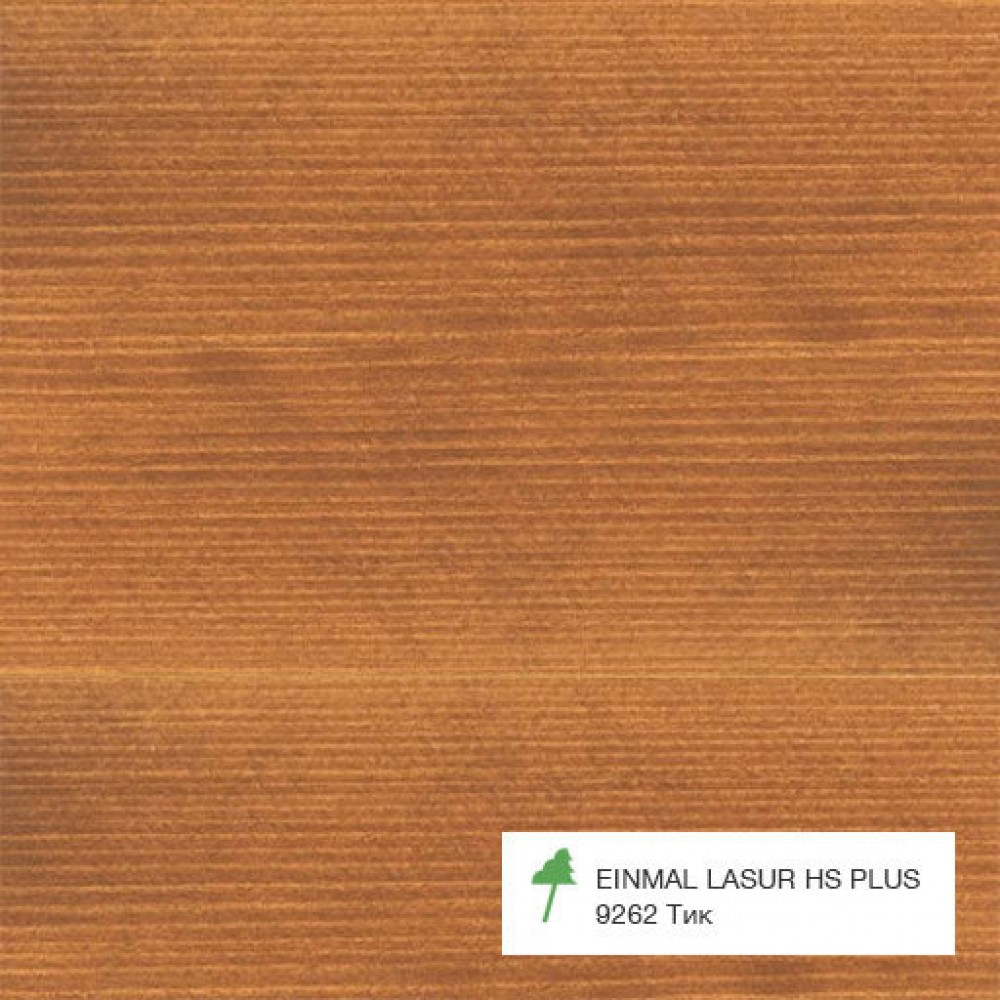

Лазурь для дерева – что это такое?

Лазурь — это краска, которая объединяет в себе лучшие свойства лака и пропитки, но в то же время не перекрывает текстуру древесины. Дело в том, что лазурь полупрозрачна, а это значит, что она не закрывает натуральный рисунок дерева, а подчеркивает его и делает более контрастным и фактурным.

Большинство лазурей не образуют на поверхности пленку, а соответственно не подвержены шелушению, трещинам и отслаиванию. Этот продукт часто используется как фасадное финишное покрытие для различных деревянных поверхностей, которые подвергаются атмосферным нагрузкам.

Лазурь для дерева обеспечивает дополнительную защиту от внешних факторов биосферы: ультрафиолета, насекомых, синевы, влаги и плесени.

Обычно лазури классифицируют по толщине слоя:• Тонкослойные — жидкотекучие краски, которые глубоко пропитывают дерево. Эта лазурь не образует пленки на поверхности, что впоследствии сильно упрощает ее ремонт. Тонкослойный материал лучше всего подходит для элементов, подверженных деформации, — заборчиков и обшивок.• Среднеслойные — что-то среднее между густым и жидкотекучим материалом. Они отлично подходят для поверхностей, склонных к небольшой деформации: ставней, наличников, каркасов зданий.• Толстослойные — густая жидкость, обладающая более высоким сухим остатком и соответственно более толстой плёнкой, а значит она более долговечна. Используется для окраски окон, дверей и стен.

Используется для окраски окон, дверей и стен.