Сравнение топливных брикетов между собой: плюсы и минусы, виды брикетов для топки

Топливные брикеты сравнение. Топливные брикеты или дрова, что лучше по мнению экспертов и обычных людей

Экология потребления. Усадьба: Топливные брикеты или евродрова — до сих пор в диковинку, хотя и появились уже достаточно давно. Не лишним будет разобраться, какие же у них есть достоинства по сравнению с дровами.

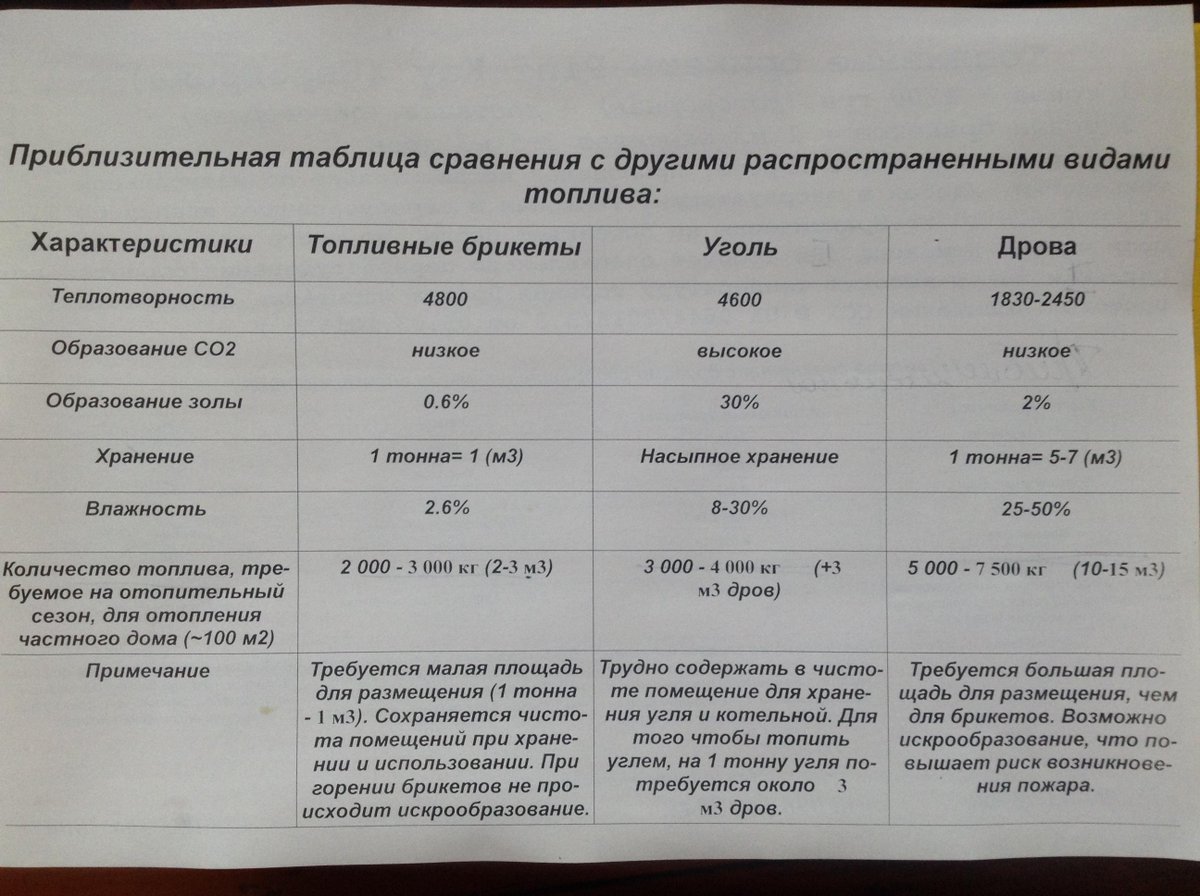

Как альтернатива древесине и углю, все больше популярности набирают топливные брикеты. Они относятся к твердому виду топлива и подходят для использования в каминах и печах любых видов.

Они имеют ряд преимуществ перед другими видами топлива, в том числе экологичность, что делает их отличным вариантом применения для отопления жилищных помещений. Далее мы более подробно рассмотрим что такое брикеты, из чего они делаются, их преимущества и что все такие лучше – дрова или брикеты.

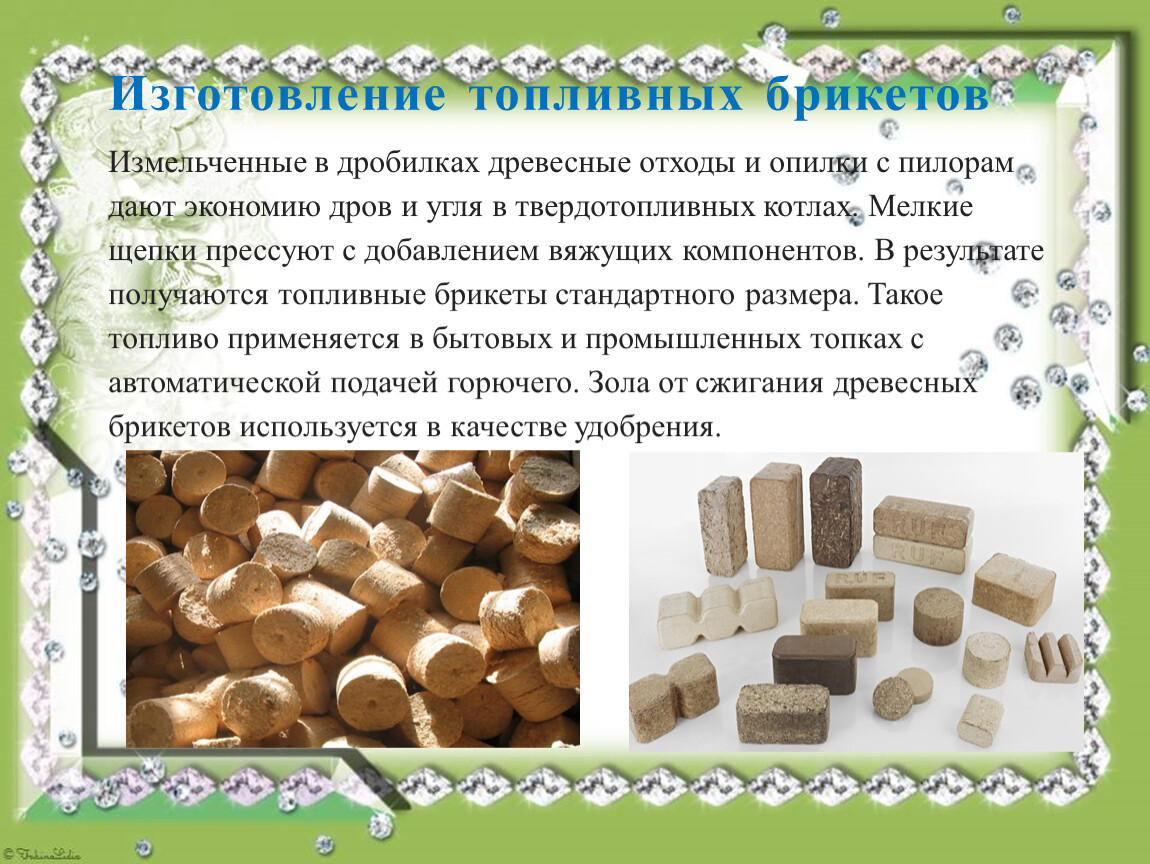

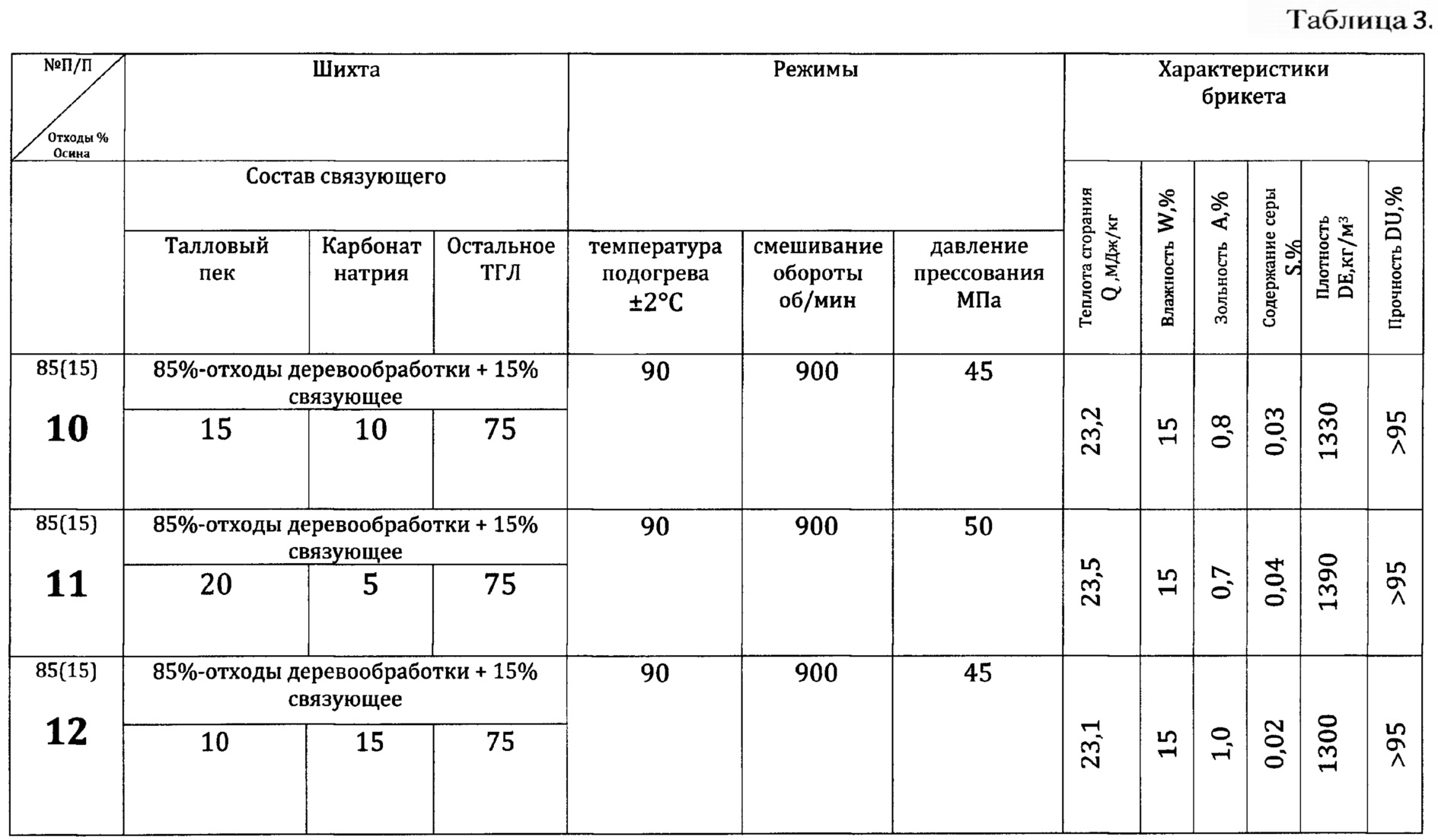

Топливные брикеты изготавливаются из отходов деревообработки, отходов угля, торфа и отходов различных сельскохозяйственных культур. Технология производства заключается в процессе прессования данных отходов под высоким давлением.

Единственное связующее вещество содержащееся в брикетах – это лигнин, который содержится в клетках ратсительных отходов. Поэтому брикеты не содержат никаких клеящих примесей для удержания формы и являются экологически чистым продуктом.

Процесс прессования происходит также под высокой температурой, что способствует оплавлению поверхности произведенных брикетов. В результате, поверхность готовой продукции более прочная, что делает более удобным ее паковать и транспортировать.

Преимущества топливных брикетов- Высокая теплотворная способность

Топливные брикеты отличаются способностью высокой отдачи тепла. Их теплотворная способность составляет 4600-4900 ккал/кг. Для сравнения, сухие березовые дрова теплотворную способность около 2200 ккал/кг. А древесина березы из всех видов древесиныимеет самые высокие показатели теплоотдачи. Поэтому, как видим, топливные брикеты дают в 2 раза больше тепла, чем дров. К тому же, на протяжении всего горения, они сохраняют постоянную температуру.

- Длительное время горения

Брикеты также отличаются довольно высокой плотностью, которая составляет 1000-1200 кг/куб.м. Самой плотной древесиной, применимой для отопления, считается дуб. Его плотность составляет 690 кг/куб.м. Снова видим большую разницу в пользу топливных брикетов. Хорошая плотность как и раз и способствует длительному горению топливных брикетов. Они способны давать устойчивое пламя от закладки до полного сгорания в течении 2,5-3 часов. При поддерживаемом режиме тления, одной порции качественных брикетов хватит и на 5-7 часов. Это значит, что вам нужно будет добавлять их в печь в 2-3 раза меньше, чем если бы топили дровами.

- Низкая влажность

Влажность топливных брикетов составляет не более 4-8%, в то время как минимальная влажность древесины составляет 20%. Брикеты имеют такую низкую влажность благодаря процессу сушки, которая является обязательным этапом производства.

Благодаря своей низкой влажности, брикеты и достигают высокой температуры при горении, что и способствует их высокой отдаче тепла.

- Минимальная зольность

По сравнению с дровами и углем, зольность брикетов гораздно меньше. После сжигания, они оставляют только 1% золы. Сжигание угля оставляет до 40% золы. Более того, золу брикетов можно еще использовать как удобрение, а золу угля придется еще утилизировать.

Преимущество отопления брикетами также в том, что гораздо уменьшаются затраты на чистку и обслуживание камина или печи.

- Экологичность

Выбор топливных брикетов для отопления в доме отличный вариант для людей, заботящихся о своем здоровье. Брикеты практически не выделяют дыма и других вредных летучих веществ, поэтому вы можете безугарно растапливать печь даже при малой тяге дымохода.

В отличие от угля, сгорание брикетов не образует оседающей в помещении пыли. Также, так как брикеты это топливо произведенное из отходов, меньше ущерба наносится окружающей среде.

- Удобство хранения

Топливные брикеты удобно как использовать, так и хранить.

- Отсутствие конденсата на дымовых трубах

Так как дрова имеют более высокую влажность, во время сгорания они образуют на стенках дымовой трубы конденсат. В зависимости от степени влажности дров, конденсата будет соответственно больше или меньше. Чем плох конденсат в дымовой трубе, так это тем, что он со временем заужает его рабочее сечение. При сильном конденсате уже после одного сезона вы заметите сильное падение тяги в дымоходе.

8%-я влажность брикетов практически не образует конденсата, следственно и дольше сохраняется работоспособность дымохода.

Что лучше: дрова или брикеты?Если учесть все преимущества топливных брикетов, которые описаны выше, то брикеты все таки лучший выбор для отопления дома. Он и экологичен с минимальным влиянием на окружающую среду, и эффективен в отоплении, и удобен в использовании. К тому же он и более экономичен по сравнению с другими популярными видами топлива, так как его расход намного меньше. Также, в процессе его эксплуатации у вас никогда не возникнет проблем с задымленностью дымохода, так как он практически дыма и не выделяет. Благодаря всем этим преимуществам, товливные брикеты и набирают все большей популярности среди обладателей печей и каминов.

Он и экологичен с минимальным влиянием на окружающую среду, и эффективен в отоплении, и удобен в использовании. К тому же он и более экономичен по сравнению с другими популярными видами топлива, так как его расход намного меньше. Также, в процессе его эксплуатации у вас никогда не возникнет проблем с задымленностью дымохода, так как он практически дыма и не выделяет. Благодаря всем этим преимуществам, товливные брикеты и набирают все большей популярности среди обладателей печей и каминов.

Хоть на первый взгляд может показаться, что между брикетами и дровами значительная разница в цене, но если учесть их характеристики (теплоотдачу и плотность, так как в 1 куб.м. древесины на 40-50% топлива меньше чем в брикатах), то разница в цене совсем незначительна. А брикеты, к тому же, имеют ряд других преимуществ над дровами. опубликовано

Топливные брикеты или дрова что лучше? Брикеты или дрова что выгоднее? Этими вопросами интересуются многие владельцы частных домов. Реклама топливных брикетов из берёзовой стружки и хвои говорит о том, что якобы у них теплоотдача в два раза больше, горят они в четыре раза дольше, чем обычные берёзовые дрова, от них остаётся меньше сажи, и занимают они меньше места.

Вообще, стоит сказать, что идеального твёрдого топлива не бывает. У использования древесины, угля и разных прессованных отходов есть свои преимущества и недостатки, в том числе и финансовые. Задачей каждого домовладельца является выбор самого выгодного варианта. Чем же лучше топить: дровами или брикетами?

Дрова являются старым, проверенным топливом. Дерево — это древнейшая, экологически чистая разновидность топлива. Конечно, есть очень много видов поленьев, однако самая большая популярность у берёзовых дров.

Плюсы отопления помещения берёзовыми дровами

- Самое известное и неоспоримое их качество заключается в том, что такие дрова очень быстро воспламеняются и долго горят, у них высокая теплоотдача.

- Также они не «стреляют» при горении, как, например, хвойная древесина.

- У этих поленьев очень приятный аромат благодаря наличию в дереве эфирных смол.

- Дрова отличаются компактностью, относительно небольшим весом.

- Стоимость берёзовых дров у «Северо-Западной дровяной компании» небольшая.

Минусы дров

Пожалуй, единственным минусом является образование такими дровами копоти, потому что при сгорании выделяется смолистое вещество — дёготь, загрязняющий дымоход и уменьшающий тягу. Но если вовремя проводить очистку, то и эту проблему можно устранить.

Преимущества отопительных брикетов

Стоит также сказать и о таком виде топлива как брикеты.

- Они продаются в компактных упаковках.

- У них относительно небольшой вес (около десяти килограммов одна упаковка).

- Цена брикетов совсем не высокая.

Недостатки такого вида топлива

- Если сравнивать с дровами, то у брикетов небольшая теплоотдача. Довольно низкая максимальная температура отопления.

- Десятикилограммовой упаковки хватает только на четыре часа отопления маленького помещения.

Решать, конечно, только вам, но из сравнения дров и брикетов очевидно, что у берёзовых дров преимуществ побольше, чем у топливных брикетов. Вы уже наверняка решили для себя, чем лучше топить печь: дровами или брикетами. Так что делайте правильный выбор!

Топливо для растопки бани должно отвечать следующим требованиям: быстро разгораться и давать стабильный, сильный, долгий жар. При этом не прогорать слишком быстро и не дымить. Правильно заготовленные, просушенные дрова из хорошей, плотной древесины выполняют эти условия и традиционно пользуются спросом у любителей бани. Альтернативное топливо — евродрова — пока не так распространены, но их популярность год от года растёт. И на это есть весомые причины.

Альтернативное топливо — евродрова — пока не так распространены, но их популярность год от года растёт. И на это есть весомые причины.

Плюсы топливных брикетов

Сжигание топливных брикетов не наносит вреда здоровью, так как они не содержат в своём составе химических веществ

Топливные брикеты (евродрова) — это кирпичики из спрессованных растительных отходов: опилок, стружки, соломы, зерновой шелухи, стеблей и т. д. Частицы материалов соединяют между собой под давлением при помощи органического клея (или обходятся вообще без него, если в сырье достаточно собственных смол).

Без сомнения, производство топливных брикетов способствует более эффективному использованию природных ресурсов. Но у евродров есть масса и других преимуществ:

- Имеют теплоотдачу вдвое большую, чем дрова (до 5000 ккал/кг), при этом сила прогрева не уменьшается в процессе горения. Такие показатели тепла достигаются благодаря высокой плотности и низкой влажности изделий (у брикетов последний показатель составляет 5–8%, у дров достигает 20%).

- Очень медленно прогорают (примерно в 4 раза дольше дров), что даёт возможность существенно снизить объём потребляемого в сезон топлива.

- Не образуют сажу на стенках дымохода.

- Практически полностью сгорают, упрощая процесс уборки.

- Горят плавно и мягко: не искрят, не шумят, почти не дымят, не стреляют угольками, не дают запаха, не выделяют вредных веществ. Другими словами, не создают дискомфорта людям, которые находятся рядом с пламенем.

- Компактно хранятся в виде аккуратных штабелей, в которых и поставляются. Евродрова не нужно колоть, складывать в поленницы, от них не остаётся мусор.

Стоимость брикетов в 2–3 раза выше, чем дров, но разница в цене компенсируется их малым расходом. Кроме того, древесина намного объёмней, а поэтому требуют дополнительных затрат на доставку.

Преимущества дров

Дрова являются самым экологичным материалом без запаха

Традиционное топливо имеет следующие плюсы:

- древесина быстрей разгорается и прогревает помещение;

- недорого стоят, особенно если заниматься самостоятельной заготовкой;

- у хорошо высушенных дров высокая теплоотдача;

- при нагреве выделяют эфирные масла, благотворно действующие на организм;

- создают особую атмосферу благодаря потрескиванию и красивым языкам пламени.

Одно из главных достоинств дров — их доступность, ведь во многих регионах топливные брикеты попросту не найти.

Что лучше выбрать для бани

Лучшим продуктом горения являются дрова двухлетней давности, которые хранились в правильных условиях

В вопросе, что лучше для бани, топливные брикеты или дрова, нет единого мнения.

Традиционная баня для многих имеет особый, едва ли не сакральный смысл. «В бане помылся — что заново родился», «Жар костей не ломит», «Дух парной — дух святой», «Баня все грехи смоет» — повсеместная любовь к бане воплотилась в фольклоре. Посещение бани — особый обряд, в процессе которого не просто моются, но и избавляются от болезней, порчи, наговоров, очищаются на духовном уровне.

Баня — по сути, бытовое явление, но настоящие поклонники парилки с благоговением хранят и передают банные традиции. Одна из них — протопка бани «полезными» дровами с душистым ароматом смол. С этой точки зрения, использование настоящих дров целесообразно: именно они создают неповторимую банную атмосферу, ради которой всё и затевается.

Кроме того, любители по-настоящему жаркой парной настаивают: топливные брикеты не дают нужного для настоящей бани жара. Да, они долго и стабильно горят, но доводят температуру в помещении лишь до определённого уровня, сколько их не подкидывай. А это часто не устраивает заядлых парильщиков.

Сторонники же брикетов утверждают, что ароматы дров и так не попадают в парную, так как жар от топлива в современных печах не соприкасается с камнями. Оздоровиться же можно травяными отварами и паром от веника. А брикеты экономичней и эффективней, после их использования не остаётся щепок, пыли и прочего мусора. Они долго горят, поэтому не нужно постоянно подкидывать топливо, можно спокойно наслаждаться отдыхом. Брикетами можно достаточно хорошо натопить баню, поэтому для тех, кто предпочитает париться «без фанатизма», евродрова — самое то.

Итак, учитывая стоимость и расход брикетов и древесины, можно сказать, что значительной разницы в цене между ними нет. Стабильно горящие евродрова — хорошее решение для печей длительного горения. Для растопки же бань многие предпочитают испытанную веками древесину. Несмотря на то что брикеты позиционируются производителями как достойная замена традиционному топливу, чтобы избежать разочарования, начинать переход на них лучше с небольших партий.

Для растопки же бань многие предпочитают испытанную веками древесину. Несмотря на то что брикеты позиционируются производителями как достойная замена традиционному топливу, чтобы избежать разочарования, начинать переход на них лучше с небольших партий.

Чтобы обогреть помещение, нужно установить отопительный прибор, технические характеристики которого соответствуют всем предъявляемым требованиям. В качестве топлива можно использовать либо дрова, либо брикеты.

Дрова

Что касается дров, то это классический вариант, востребованный и по настоящее время. Печь, растопленная дровами, способна обогреть весь дом, наполняя помещение особой атмосферой уюта и тепла. Довольно часто даже для каминов берут именно дрова. Ведь натуральный аромат древесины может служить своеобразным освежителем воздуха. Да и в современном интерьере связка поленьев будет смотреться гармонично.

Дерево распиливается приблизительно на одинаковые куски, которые в свою очередь колются на мелкие поленья. Оборудовать стеллаж для хранения дров можно как из дерева, так и из металла. При возведении данного сооружения следует учитывать следующие требования:

Оборудовать стеллаж для хранения дров можно как из дерева, так и из металла. При возведении данного сооружения следует учитывать следующие требования:

- нижняя полка должна располагаться на определенной высоте от земли;

- дрова следует складывать не очень плотно, обеспечивая тем самым естественную циркуляцию воздуха;

- поленницу лучше разделить на несколько секций, чтобы в будущем было удобно выбирать дрова для растопки;

- обязательно сооружается навес, уберегающий «склад» от природных осадков (дождя, снега).

Поленница может быть как отдельным строением, так и пристройкой к дому или сараю. Наиболее подходящая форма сооружения — прямоугольная с боковыми стенками. Главное, соблюдать правила пожарной безопасности, чтобы не произошло случайное возгорание.

Укладывать поленья на хранение можно несколькими способами:

- штабелем;

- клетками;

- копной.

Совет: В дом заносить дрова лучше в том количестве, которое понадобится для обогрева на день.

Не будет лишним соорудить неподалеку печки небольшую комнатную поленницу, чтобы дрова немного подсушивались перед растопкой.

Брикеты

Брикеты — относительно новый вид топлива, сырьевым материалом которого служат опилки, стружка, торф, сельскохозяйственные отходы, древесный уголь и много другое. Процесс изготовления подразумевает прессование составляющих под высоким давлением на специальном оборудовании. При этом соблюдается определенный температурный режим.

Достоинства

Несмотря на то, что брикеты — это продукт переработки, выделяют ряд неоспоримых преимуществ данного топлива по сравнению с аналогами, в том числе и дровами:

- относительно невысокая цена;

- экологичность;

- высокий показатель теплоотдачи;

- удобство хранения;

- отсутствие конденсата;

- длительный срок горения;

- минимальная зольность (проводить чистку печи можно значительно реже).

Кроме того, вместо того, чтобы истреблять лес, можно использовать брикеты, сжигая тем самым продукт переработки, произведенный из отходов на предприятиях, заготавливающих лес. Ранее мы уже писали про и советовали добавить статью в закладки.

Ранее мы уже писали про и советовали добавить статью в закладки.

Примечание: Выделяют также топливные гранулы и пеллеты. Отличия у данных видов лишь в размерах и способах изготовления.

Хранение и транспортировка

Ввиду того, что брикеты изготавливаются на специальном оборудовании, они имеют достаточно компактную форму правильных размеров. Это позволяет не только аккуратно транспортировать, но и хранить топливо. Кроме того, в качестве хранилища можно использовать кладовое помещение незначительных габаритов.

К сожалению, производство топливных брикетов налажено недостаточно хорошо, что немного усложняет оперативность доставки заказа. Кроме того, при транспортировке следует быть предельно аккуратным, чтобы не повредить упаковочный материал. Ведь брикеты могут попросту рассыпаться, повредиться и впитать ненужную влагу.

Видео: сравнение дров и брикетов

Однозначный ответ на вопрос, что лучше — дрова или топливные брикеты — дать трудно. Каждый выбирает тот вид топлива, который больше подходит по цене и техническим характеристикам. Многие предпочитают к тандему использовать и уголь, что в результате дает намного больше тепла, да и держится оно значительно дольше.

Каждый выбирает тот вид топлива, который больше подходит по цене и техническим характеристикам. Многие предпочитают к тандему использовать и уголь, что в результате дает намного больше тепла, да и держится оно значительно дольше.

Приятно бросить в камин пару поленьев сосны или дуба. Но вот что интересно, топливные брикеты , которые прессуют из древесной стружки или коры оказываются превосходят дерево. Не по эстетике процесса горения, но все же по очень важным параметрам – по жару (теплотворной способности) и длительности горения. Давайте разберемся как это возможно?

Ключевые показатели топлива теплотворная способность, которая зависит от содержания органического вещества и влажности в топливе. Плотность топлива – так же имеет большое значение. Оказывается, 1 тонна сухих (3-4% влажности) брикетов = 5 тоннам дров (влажности 20%).

Соотношение влажности определяет более высокую теплотворную способность. А чем больше влажность у древесины, тем больше энергии горения уходит просто на то, что бы выпарить из дров воду!

Топливные брикеты изготавливаются за счет высокого давления (300 атмосфер). Создают брикет с очень высокой плотностью, в пару раз раз выше чем у дерева. Как простое проявление – это опыт, бросить топливный брикет в воду – и вы увидите как он лихо пойдет на дно! То есть у него плотность выше плотности не только дерева, но и воды. У брикета плотность выше в 2-3 раза чем у древесины. А плотность определяет длительность процесса горения.

Создают брикет с очень высокой плотностью, в пару раз раз выше чем у дерева. Как простое проявление – это опыт, бросить топливный брикет в воду – и вы увидите как он лихо пойдет на дно! То есть у него плотность выше плотности не только дерева, но и воды. У брикета плотность выше в 2-3 раза чем у древесины. А плотность определяет длительность процесса горения.

Брикет может гореть до 5-8 часов, а как норма у него установлено время горения в 2-3 часа. Для топки печки или для камина более длительное горение это хорошо. Можно положить брикеты и до утра не подбрасывать уже топлива, огонь сохраниться на всю ночь.

В обычной древесине есть поры с кислородом и за счет этого она горит быстро, а брикет будет гореть медленно и давать тепла больше чем дерево.

А некоторые брикеты за счет формы – очень удобно складывать. Такие брикеты, помню как курьез показывали по телевизору в репортаже о Японии, что они из отходов делают прекрасное каминное топливо. Было это еще в в 90-е годы прошлого века.

Зная эти секреты про влажность понимаешь, почему очень важно иметь в хозяйстве дрова многолетней выдержки –, которые при естественной сушки достигают низкой влажности, и кроме того всегда иметь запас дров у самого камина и у каменки в бани. Что бы они хорошенько подсыхали. Это серьезно сократит время растопки бани – до высокой температуры в парилке.

Теплотворная способность:

дрова естественной влажности (40-55%) ~1500 ккал/кг

дрова сухие (влажность 25%) 2160 ккал/кг (сосна), 2600 ккал/кг (береза)

бурый уголь 3910 ккал/кг

брикеты из древесных отходов 4400-4500 ккал/кг

чёрный уголь 4900 ккал/кг

При горении брикеты не выделяют гари, чада или копоти. При горении не искрят и не дымятся. При горении дает высокотемпературное пламя, так что можно использовать в мастерской, где нужно поддерживать длительное время температуру.

Преимуществом по сравнению с обычными дровами является малый объем золы. Зольность — процент золы, остающейся от сжигания брикетов 1% от массы использованных древесных брикетов.

Но в завершение важно еще развеять опасение – “Знаем мы – там же клей используется, все эти опилки склеивать в брикеты». Скрепление в единый предмет достигается за счёт того что часть древесины “Лигнин” под действием температуры превращается в экологически чистое связующее вещество.

Рекомендуем также

Топливные брикеты «ОхтаСнаб» | Статьи

Что представляют собой древесные топливные брикеты. Какие их особенности и преимущества по сравнению с дровами или углем. Как нужно хранить, разжигать и топить с помощью топливных брикетов.

Производство топливных брикетов начинается с очистки древесины, затем измельчение, сушка и прессование.

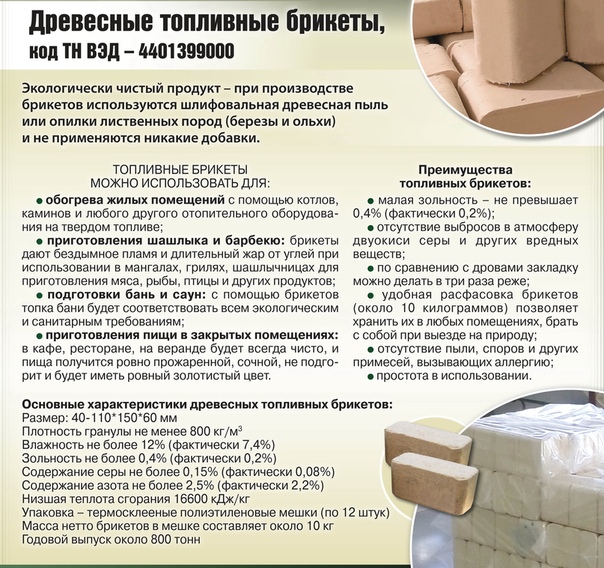

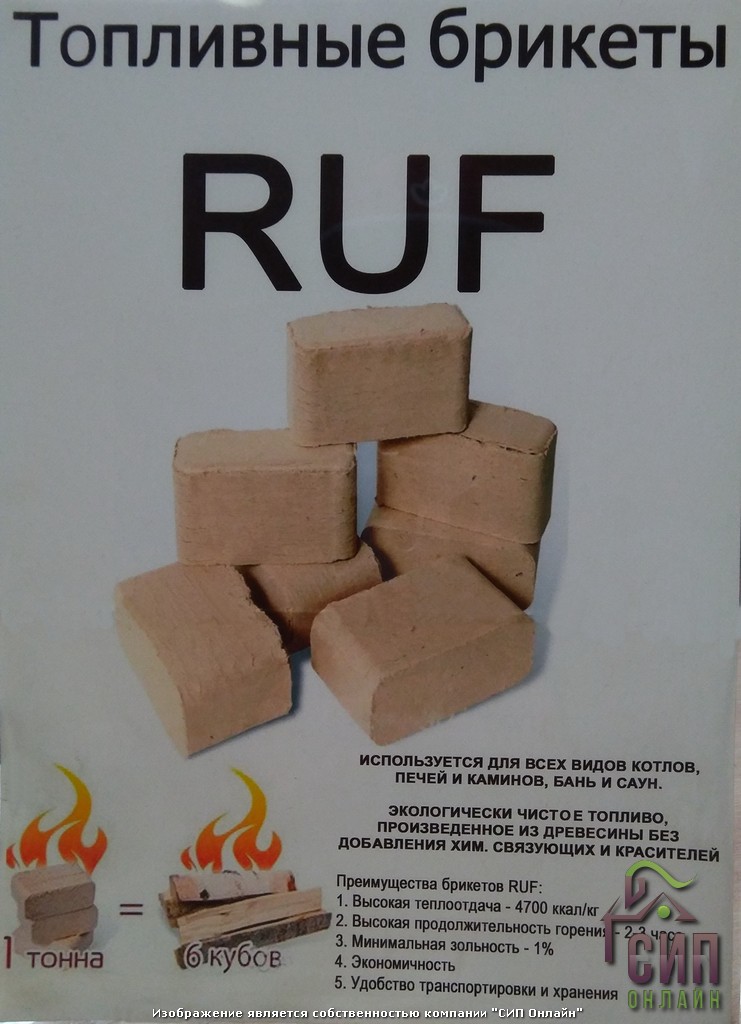

Древесные топливные брикеты различаются по типам и наименованиям: Nielsen, RUF, NESTRO, Pini-kay. Все они имеют характерные отличия между собой. Все евродрова получили свои наименования от одноименных названий компаний-производителей.

Древесные топливные гранулы пеллеты обладают несомненным преимуществом не только в плане экономии бюджета, но и в плане удобства транспортировки и хранения в условиях малых свободных площадей

Одним из насущных глобальных вопросов в кругу мировых ученых является поиск вида топлива, дешевого с одной стороны, и экологичного с другой. А простой человек делает все для того, чтобы в зимний холодный морозный вечер спокойно отдыхать в любимом кресле, укутавшись в уютный клетчатый плед, а не сидеть у печи или камина и подкидывать бесконечно новые дрова или уголь.

Низкая себестоимость по сравнению с электрическими, газовыми теплоносителями.

Высокая экологичность.

Хорошая теплоотдача, даже лучше, чем у простой древесины на 60 %.

Прекрасный эстетический вид.

Стопка брикетов, сложенных в поленницу перед камином или грилем легко станет примечательным знаковым элементом интерьера.

Достаточно только иметь желание заниматься заготовкой дров, а также их последующей обработкой. Но не все хозяева хотят заниматься заготовкой дров. Поэтому они рассматривают другие варианты обогрева своих коттеджей. Особый интерес вызывает использование древесных топливных брикетов…

Уже многие годы известность такого экономичного и эффективного вида альтернативного топлива, как топливные брикеты из опилок и стружки, достаточно быстро растет и распространяется по многим странам целого мира. Область применения топливных брикетов считается очень и очень широкой: как для обогрева и приготовления еды на печи, гриле, барбекью, так и для удовлетворения эстетических потребностей (топливные брикеты для камина).

Среди множества положительных данных о топливных брикетах, внимание нужно уделить следующим…

Топливные брикеты свойства. Сравнение дров и древесных брикетов – что лучше и выгодней. Отличия по форме

В последнее время стало модным использовать для растопки печей не только традиционное топливо в виде дров, ну и другие, альтернативные варианты. Например, все большей популярностью пользуются , спрессованные под высокой температурой натуральные материалы: опилки, торф, солома и т.д. Созданные из биологических отходов, 100% натуральные и экологичные, брикеты топлива позволяют эффективно и недорого отпивать дом, баню.

Например, все большей популярностью пользуются , спрессованные под высокой температурой натуральные материалы: опилки, торф, солома и т.д. Созданные из биологических отходов, 100% натуральные и экологичные, брикеты топлива позволяют эффективно и недорого отпивать дом, баню.

В этой статье мы поговорим о том, как сделать топливные брикеты своими руками из подручных материалов. Для этого вам потребуется купить или сделать подходящее оборудование для переработки отходов жизнедеятельности и изучить, как правильно изготавливать евродрова. Изготовление топливных брикетов своими руками позволит вам решить сразу несколько проблем:

- избавится от отходов;

- получить эффективное и технологичное топливо для отопления жилища;

- сэкономить средства на дровах.

Самодельные брикеты топлива могут быть любой формы

Основные преимущества

Топливные брикеты являются современным видом альтернативного топлива. Их можно использовать в любых печах, каминах, котлах, мангалах, барбекю. Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Из чего делают брикеты? Чаще всего используют древесину (опилки, стружку, пыль), но используют и солому, бумагу, торф, уголь, шелуху семян или орехов и даже навоз. Состав евробрикета может значительно отличаться, в зависимости от того, какая технология используется при производстве.

В то же время все виды сырья, из которого можно произвести еродрова являются природными, абсолютно натуральными. Изготовление топливных брикетов в домашних условиях позволит создать экологичный продукт, который практически полностью будет сгорать в топке печи и при этом выделять минимум дыма.

Сделанный в домашних условиях евробрикет можно использовать для растопки банной печи или отопления дома. Поскольку сырье спрессовано достаточно сильно и количество влаги минимальное, топливный брикет долго горит, постоянно выделяя большое количество тепла. Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

Склад готовых екробрикетов кустарного производства

Для печей, котлов и каминов, работающих на твердом топливе, отличным вариантом станут брикеты из опилок. Они неспешно разгораются, но после горят длительное время и выделяют большое количество тепла. Объясняется это высокой плотностью изделия из прессованной древесины. Теплоотдача от брикетов значительно превышает уровень тепла, получаемый при сгорании даже самых сухими дров, которых заняли минимум год.

Основными видами топлива для отопления печей считаются дрова и уголь. Но на современном рынке их все больше вытесняет альтернативный вид топлива – брикеты.

Свернуть

Что такое брикеты для печи?

Брикеты для печи или евродрова, как их еще иногда называют, являют собой спрессованные продукты переработки различных материалов. В процессе обработки сырья под действием высокого давления с него выходит большее количество влаги. За счёт этого готовый продукт отличается низкой влажностью и высокими теплотворными характеристиками.

В процессе обработки сырья под действием высокого давления с него выходит большее количество влаги. За счёт этого готовый продукт отличается низкой влажностью и высокими теплотворными характеристиками.

Состав брикетов

Материалами для изготовления евродров обычно выступают различные древесные породы, солома, шелуха злаковых или семечек, торф и уголь. Рассмотрим их детальнее.

Виды

Способ обработки сырья играет немаловажную роль. Учитываю процесс изготовления, брикеты можно разделить:

- Piny-kay. Топливо, имеющее наибольшую плотность 1.40 г/см3. За формой подобны на куб или шестигранник, который имеет отверстие по средине. За счет воздуха внутри углубления обеспечивается ровное горение.

- Изделия низкой плотности — 0.8 г/см3. Это квадраты или прямоугольники, сделаны из наименьших частиц материала. Отличаются высокой теплопроводностью и длительным горением. Удобны в хранении, транспортировке, не занимают много места.

- Изделия из крупных опилок со средней плотностью.

Их недостатками можно считать быстрое сгорание, частая потеря формы и деформация. Из-за низких затрат на производство, имеют сравнительно небольшую цену.

Их недостатками можно считать быстрое сгорание, частая потеря формы и деформация. Из-за низких затрат на производство, имеют сравнительно небольшую цену.

Преимущества и недостатки

Отопление альтернативным видом топлива имеет свои положительные и отрицательные стороны.

Плюсы:

- Высокая теплотворность и теплоотдача. Эти показатели значительно выше у альтернативного топлива, чем у обычных поленьев.

- Длительное время горения. Поэтому их расход значительно меньше, чем у дров или угля.

- Равномерное горение. Брикеты сгорают без лишних шумов и дыма. А золы образуют меньше, чем уголь или дрова. Это упрощает уборку печного устройства после их использования.

- Незначительное выделение смолянистых веществ. Благодаря этому не засоряется дымоход.

- Длительный срок хранения. Брикеты можно хранить от 1 до 5 лет (в зависимости от изготовления).

- Экологичность. Продукт натуральный, без различных примесей.

Безопасный для людей и окружающей среды.

Безопасный для людей и окружающей среды.

Минусы:

- Цены на брикетное топливо выше. Дрова же стоят намного дешевле. Но благодаря экономичному расходу затраты окупаются.

- Приобретение такого товара в некоторых городах или поселках затруднительно.

- Хранить изделия следует в соответствии с инструкцией. Поэтому следует подготовить чистое и сухое место.

- Пепел издает резковатый запах.

Брикеты или все-таки дрова?

Хоть евродрова обычно изготовляют из отходов от дерева, но совершенно отличаются по характеристикам. Евродрова эстетичны и удобны в хранении и использовании. Они медленно горят и дают больше тепла. Но вот количество жара от брикетов значительно меньше, чем от дров.

Поэтому, чтобы обогреть дом в лютые морозы потребуется несколько больше времени, чем при дровяном отоплении. А это доставляет некоторое неудобство. Зольность альтернативного топлива низкая.

Но их пепел имеет резковатый запах, что может не понравится окружающим. Брикеты не создают эстетического наслаждения, ведь горят без шума и потрескиваний. Использование дров гораздо приятнее: можно сделать уютную атмосферу.

Брикеты не создают эстетического наслаждения, ведь горят без шума и потрескиваний. Использование дров гораздо приятнее: можно сделать уютную атмосферу.

Чем лучше топить печь дровами или брикетами? Однозначного ответа на этот вопрос не существует . Оптимальная схема отопления дома: сжигание обоих видов топлива (классического и альтернативного) одновременно.

Достигнуть оптимальной температуры лучше с помощью обычных дров, а потом только поддерживать ее брикетами. Использование одних брикетов стоит применять для печей длительного горения. Так вы избавите себя от надобности постоянно подкладывать новую партию дров.

Какие брикеты лучше использовать?

Различные виды брикетов имеют разный уровень теплотворности. Эту особенность стоит учитывать при выборе продукта, ведь она является самой главной. Наиболее оптимальным вариантом считаются брикеты из опилок.

Эти топливные брикеты лучше для печки в доме, бане, даче или другом помещении. Они имеют высокую теплоотдачу, долго горят, оставляют мало золы, удобны в использовании и транспортировке, не загрязняют воздух.

Брикеты шелухи семечек и хвойных пород также имеют хорошие показатели, но из-за наличия масел они загрязняют дымоход. В следствии отопительное устройство будет требовать частой чистки.

Перед покупкой обратите внимание на структуру и влажность изделия. Если оно деформируется или крошится при нажатии – лучше откажитесь от такой покупки. А высокая влажность уменьшает теплоэффективность продукта. Отдайте предпочтение топливу вида Pini-kay. Оно обладает максимальной плотностью, горит ровнее и дольше.

В отопительный сезон каждый хозяин выбирает для себя лучший вид топлива, чтобы обогреть жилые помещения. В последние годы набирают популярность брикеты топливные. Отзывы покупателей и экспертов помогут понять, какими достоинствами и недостатками обладает представленный альтернативный вид топлива. Его применяют в печах, каминах или котлах вместо привычного угля или дров.

На сегодняшний день разработано множество видов брикетов. Чтобы сделать правильный выбор, необходимо знать их отличия. Эксперты в области отопительного оборудования помогут разобраться в этом вопросе и дадут ряд рекомендаций. Это позволит не потеряться в огромном многообразии существующих видов брикетов, или, как их принято еще называть, евродров. Также зная, на какие вопросы в первую очередь обращать внимание при покупке, можно выбрать качественные, эффективные брикеты.

Эксперты в области отопительного оборудования помогут разобраться в этом вопросе и дадут ряд рекомендаций. Это позволит не потеряться в огромном многообразии существующих видов брикетов, или, как их принято еще называть, евродров. Также зная, на какие вопросы в первую очередь обращать внимание при покупке, можно выбрать качественные, эффективные брикеты.

Общее понятие

Топливные брикеты делают из отходов сельскохозяйственной, деревообрабатывающей отрасли. Материал при помощи специального оборудования высушивают и прессуют.

Так, существуют топливные брикеты из подсолнечника (отзывы экспертов и покупателей будут представлены далее), древесных опилок, тырсы, шелухи гречки или риса и т. д. В этих же целях можно использовать торф, солому, травянистые растения. Это довольно выгодно для владельцев ферм, сельскохозяйственных предприятий. Сокращается количество отходов, получается использовать подобное сырье максимально эффективно.

Даже если брикеты конкретное предприятие или домохозяйство не использует для собственного потребления, они могут получать прибыль от реализации евродров.

Топливные брикеты, отзывы о которых можно встретить в разных источниках, являются экологически чистым продуктом, не вредящим здоровью людей.

Преимущества брикетов

Массой преимуществ обладают топливные брикеты. Отзывы потребителей и экспертов дают понять, что помимо экологичности евродрова обладают высокой теплотворной способностью. Она в 2 раза превышает показатель, которым характеризуется обычная древесина. Тому есть несколько объяснений.

Влажность древесины составляет около 15%. При производстве брикетов материал сильно высушивается. В результате получается изделие из той же, например, древесины, но с влажностью от 4 до 8%. Именно этот фактор становится причиной повышения температуры горения материала.

Второй немаловажной причиной, из-за которой наблюдается подобный эффект, является высокая плотность евродров. Она составляет 0,9-1,3 г/см 3 . У обычной древесины плотность равна 0,4-0,8 г/см 3 . Это значит, что вещества, которое подвергается горению, на тот же объем будет больше. Указанные причины обуславливают высокую теплотворную способность евродров.

Указанные причины обуславливают высокую теплотворную способность евродров.

Отзывы потребителей

Помимо технических преимуществ существует множество положительных отзывов о брикетах со стороны потребителей.

В первую очередь отмечается их компактность. При хранении не потребуется выделять много места.

Окружающей среде не вредят топливные брикеты. Евродрова, отзывы о которых представлены потребителями, изготавливают из натуральных материалов при помощи прессования. В них не содержится клея, прочих вспомогательных веществ. А благодаря низкой влажности при горении выделяется меньше сажи. Это позволяет проводить чистку дымохода гораздо реже, что является несомненным преимуществом. Также обслуживание отопительного оборудования можно будет проводить не так часто, как раньше. Стоимость этого топлива гораздо ниже, так как его делают из отходов. Сельскохозяйственные, деревообрабатывающие предприятия могут перерабатывать собственное сырье на месте производства.

Недостатки

Древесные топливные брикеты, отзывы о которых представлены в статье, имеют и несколько недостатков. В первую очередь покупатели отмечают высокую требовательность подобных изделий к условиям хранения.

В первую очередь покупатели отмечают высокую требовательность подобных изделий к условиям хранения.

Брикеты могут отсыреть, если оставить их на улице или во влажном помещении. Температура горения при этом сильно снижается. Хранить евродрова нужно в теплом проветриваемом помещении.

Некоторые покупатели говорят про топливные брикеты в негативном ключе. Они утверждают, что это некачественные изделия, которые могут рассыпаться и недостаточно сильно обеспечивать тепло. Однако это случается, только если нарушается технология производства. Некоторые недобросовестные производители могут добавлять в обрабатываемый материал некачественную древесину. Это становится причиной неприятностей при эксплуатации подобных изделий.

Виды брикетов

Существует несколько классификаций, по которым разделяются брикеты топливные. Отзывы экспертов и потребителей помогут понять разницу между этими видами.

В первую очередь евродрова различают по типу оборудования, при помощи которого происходило прессование. В соответствии с этим фактором определяются и основные формы готовых изделий. Гидравлические прессы изначально применяли компании RUF и Nestro, а ударно-механические машины — C. F. Nielsen. Экструдерные технологии применяются в брикетерах Pini-kay. Поэтому у потребителей принято называть круглые евродрова «нильсон» или «нестро», а изделия в виде приемников — «руф». Форму неправильного многоугольника с отверстием по центру имеют брикеты «пини-кей». Также различают евродрова по материалу, который брался за основу при производстве.

В соответствии с этим фактором определяются и основные формы готовых изделий. Гидравлические прессы изначально применяли компании RUF и Nestro, а ударно-механические машины — C. F. Nielsen. Экструдерные технологии применяются в брикетерах Pini-kay. Поэтому у потребителей принято называть круглые евродрова «нильсон» или «нестро», а изделия в виде приемников — «руф». Форму неправильного многоугольника с отверстием по центру имеют брикеты «пини-кей». Также различают евродрова по материалу, который брался за основу при производстве.

Круглые евродрова

Брикеты топливные, отзывы о которых встречаются разные, довольно часто имеют круглую форму. Их создают при помощи механических или гидравлических прессов.

В продаже представлены изделия диаметром от 50 до 90 мм, а длиной — от 50 до 350 мм. Для их производства применяется сухая измельченная древесина, а также другие отходы сельского хозяйства.

Ныне оборудование для создания круглых брикетов создает огромное количество предприятий. Оно сильно отличается качеством. При покупке следует обратить внимание на внешний вид изделий. Качественные евродрова в диаметре должны быть не меньше 80 мм. Их длина находится в диапазоне от 250 до 350 мм.

Оно сильно отличается качеством. При покупке следует обратить внимание на внешний вид изделий. Качественные евродрова в диаметре должны быть не меньше 80 мм. Их длина находится в диапазоне от 250 до 350 мм.

Если брикет тонкий и короткий, его прессование происходило при недостаточно высоком давлении. Теплотворная способность ниже из-за недостаточной плотности. Поэтому при покупке следует отдавать предпочтение именно толстым и длинным евродровам. Если при таких габаритах они не рассыпаются, значит, плотность брикета соответствует современным требованиям.

Брикеты «руф»

Форму кирпичика имеют евродрова, которые производят на оборудовании типа RUF. Их габариты равны 65 х 95 х 150 мм.

Топливные брикеты RUF, отзывы о которых оставляют покупатели во всем мире, отличаются хорошим качеством при приемлемой стоимости.

Название RUF происходит от германской компании, которая первой стала производить оборудование подобного типа. Сегодня эти прессы выпускает всего несколько европейских компаний. Поэтому качество брикетов этого типа обычно очень высокое.

Поэтому качество брикетов этого типа обычно очень высокое.

Сырьем для производства также служит измельченная древесина и прочие отходы. При покупке брикетов «руф» необходимо обращать внимание, из какого материала их сделали. В нашей стране не исключена возможность создания этого вида евродров из березовой пыли — отходов фанерных фабрик. В этом случае в состав изделия помимо древесины могут попадать различные химические вещества, например, формальдегидная смола и клей. Они характеризуются определенной токсичностью и при сгорании могут влиять на здоровье человека.

Внешний вид брикетов из березовой пыли легко распознать при покупке. Такое изделие имеет мелкозернистую структуру. Также его отличает белый цвет. Поэтому эксперты советуют приобретать подобное топливо только у проверенных производителей. Также важно оценивать внешний вид изделия.

Брикеты «пини-кей»

Топливом премиум-класса являются евродрова «пини-кей». Их название происходит от австрийской фирмы Pini&Kay, которая сегодня уже прекратила свое существование. Однако ее технологии до сих пор активно применяет множество производителей.

Однако ее технологии до сих пор активно применяет множество производителей.

Форму неправильного многоугольника имеют топливные брикеты «пини-кей». Отзывы об этом изделии встречаются только положительные. Отверстие в центре позволяет увеличить площадь горения, из-за чего пламя выглядит очень впечатляюще. Это качество важно для каминов. Декоративный эффект при этом превзойдет все ожидания.

Обожженный верхний слой, который имеет темную окраску, предотвращает разрушение брикета в процессе хранения. В продаже представлены изделия диаметром 50-80 мм и длиной 200-300 мм. Стоимость их выше, чем у других разновидностей евродров. Но по своим эксплуатационным качествам «пини-кей» значительно превосходят остальные подобные изделия.

Материал

Материал, из которого делают евродрова, может быть разным. От этого зависит предельная температура горения и прочие эксплуатационные качества изделия. Например, топливные брикеты «руф», отзывы о которых были рассмотрены выше, могут выделять разное количество тепла в зависимости от типа обрабатываемого материала, его плотности и влажности.

На основе данных проведенных исследований была установлена калорийность каждой разновидности. Наибольшей энергетической продуктивностью отличаются топливные брикеты из лузги подсолнечника. Отзывы экспертов дают понять, что они содержат масла. Это значительно засоряет оборудование при эксплуатации. Однако благодаря хорошей теплотворной способности в последнее время набирает популярность именно это топливо.

Следующим энергетически эффективным сырьем является плотная древесина (например, дуб). Но также следует отметить, что большей калорийностью при горении обладают бруски соломы, плотность которых составляет 1,08 г/см 3 , и тырса с прессовкой 1,37 г/см 3 . Только после этих материалов следует древесина мягких пород.

Шелуха риса обладает наименьшей тепловой эффективностью. Следует также сказать несколько слов о торфяных брикетах. Их применяют только в условиях определенных промышленных производств. В состав этого материала входит определенное количество вредных, токсичных веществ. Поэтому применять подобные брикеты можно только по особой технологии. При горении таких изделий обустраивается специальная система вентиляции.

Поэтому применять подобные брикеты можно только по особой технологии. При горении таких изделий обустраивается специальная система вентиляции.

Топливные брикеты – вид твердого топлива, альтернатива обычным дровам или углю. За счет правильной формы и одинакового размера их также называют евродрова. Их можно использовать в каминах, печах, твердотопливных котлах и других отопительных приборах, работающих на твердом топливе.

Далее разберем, из чего делают брикеты и какие они бывают? В чем их преимущества и недостатки перед дровами? Действительно ли брикеты дают больше тепла и лучше горят? Выгодно ли их использовать? А также как выбрать качественные брикеты.

Из чего делают брикеты

Брикеты делают из отходов деревообрабатывающей и пищевой промышленности – древесных опилок, шелухи риса, гречки или семечки. Также используют доступные и недорогие материалы, представляющие энергетическую ценность: солому, торф или тырсу (травянистое растение).

В составе брикетов отсутствует клей или другие связующие элементы. Прочность и форму брикет набирает за счет сильного прессования и максимальной сушки. Потому их сжигание не вредит здоровью человека.

Прочность и форму брикет набирает за счет сильного прессования и максимальной сушки. Потому их сжигание не вредит здоровью человека.

Преимущества топливных брикетов

Главное преимущество брикет — в 1,5-2 раза выше температура горения, чем у дров. При влажности 20% теплотворная способность древесины 2500—2700 ккал/кг, брикет — 4500—4900 ккал/кг.

И этому есть простые и логичные объяснения:

- У брикетов низкая влажность. Чем ниже влажность дров, тем выше их теплоотдача. Нормальная влажность древесины при правильном хранении составляет 15-20%. У брикетов влажность составляет 4-8% и достигается за счет принудительной сушки — обязательного этапа их производства.

- У брикетов высокая плотность . Почему дубовые дрова горят жарче тополиных? Из-за плотности. Плотность дуба — 0,81г/см3, тополя — 0,4г/см3. То есть, в каждом см3 дуба содержится больше полезного и горючего древесного вещества, чем в тополе. Плотность брикет 0,95-1г/см3. В них содержание горючего вещества на единицу объема еще выше, чем у дуба.

Соответственно выше и теплотворная способность.

Соответственно выше и теплотворная способность.

Низкая влажность и высокая плотность — залог успеха брикетов. Если высушить дрова до влажности 4-8%, то по теплотворности они сравнятся с брикетами.

Другие преимущества брикет:

- Занимают меньше места.

- Равномернее и дольше горят.

- Делаются из отходов. Если вам небезразлична экология и окружение.

- За счет низкой влажности, брикеты выделяют меньше сажи и слабее загрязняют дымоход.

Недостатки

- Стоимость. На первый взгляд топливные брикеты дороже дров. На деле, это нужно считать стоимость единицы тепла, получаемой от дров и брикетов. Далее мы подробнее разберем этот вопрос.

- Боязнь влаги . Влажные брикеты рассыпаются. Им критически важны условия хранения: в закрытом проветриваемом помещении.

- Встречаются плохие брикеты . При покупке брикетов, не всегда можно убедиться в материале, из которого они сделают. К древесным брикетам могут добавлять все подряд: мягкие породы дерева, гнилую, старую, некачественную или обработанную химией древесину и так далее.

Это создает объем, но снижает качество брикет.

Это создает объем, но снижает качество брикет.

Какие бывают топливные брикеты

Брикеты отличаются между собой формой и материалом изготовления.

Отличия по форме

Есть три главные формы топливных брикетов: пини-кей, руф и нестро. Их отличие только в максимальной плотности, которой можно достичь в каждой из форм. По химическому составу или массовой теплотворности никаких отличий между евродровами нет.

Топливные брикеты pini-kay

Самая высокая плотность от 1,08 до 1,40г/см 3 . Форма сечения — квадрат или шестигранник. По центру присутствует сквозное отверстие, которое обеспечивает лучшее движение воздуха и горение брикета.

Топливные брикеты RUF

Топливные брикеты из опилок руф, в форме кирпича. Имеют небольшой размер и самую низкую плотность — 0,75-0,8 г/см 3.

Брикеты Nestro

У топливных брикетов нестро форма цилиндра и средняя плотность 1 — 1,15 г/см 3.

Торфянные брикеты

У топливных брикетов из торфа особая форма, не похожая на остальные. А из-за высокой зольности и наличия прочих вредных примесей в составе, их не рекомендуют использовать в домашних условиях. Такие брикеты подходят для промышленных печей или котлов, способных работать на низкокачественном топливе.

Топливный брикет из торфа

Отличия по материалу

Евродрова изготавливают из древесных опилок, шелухи семечки, риса и гречки, соломы, тырсы, торфа и других материалов. Материал влияет на калорийность топливного брикета, зольность, количество выделяемой сажи, качество и полноту сгорания.

Ниже в таблице сравнение характеристик брикетов из разных материалов – шелухи семечки, рисы, соломы, тырсы и древесных опилок. Такой анализ показывает не только, что брикеты из разных материалов отличаются между собой. Но и то, что даже брикеты из одного и того же материла, отличаются качеством и свойствами.

Все данные взяты из реальных протоколов испытаний топливных брикетов.

Калорийность, влажность, зольность и плотность топливных брикетов из разных материалов изготовления.

Комментарии к таблице

Семечка . Самая высокая теплотворность у брикетов из шелухи семечки – 5151ккал/кг. Это связано с их низкой зольностью (2,9-3,6%) и наличием в составе брикета масла, которое горит и представляет энергетическую ценность. С другой стороны, за счет масла такие брикеты интенсивнее загрязняют дымоход сажей, и его приходится чистить чаще.

Дерево. На втором месте по калорийности древесные брикеты из опилок – 5043ккал/кг при 4% влажности и 4341ккал/кг при 10,3% влажности. Зольность древесных брикетов, такая же, как и у целого дерева – 0,5-2,5%.

Солома. Брикеты из соломы не сильно уступают шелухе семечки или опилкам и имеют хороший потенциал использования. У них чуть меньшая калорийность – 4740ккал/кг и 4097ккал/кг, и относительно высокая зольность – 4,8-7,3%.

Тырса. Тырса это многолетнее травяное растение. Такие брикеты имеют достаточно низкую зольность – 0,7% и хорошую теплоотдачу 4400ккал/кг.

Такие брикеты имеют достаточно низкую зольность – 0,7% и хорошую теплоотдачу 4400ккал/кг.

Рис. У брикетов из шелухи риса самая высокая зольность — 20% и слабая теплотворность – 3458ккал/кг. Это даже меньше чем у древесины, при 20% влажности.

Два важных вывода

1. Разная зольность

У двух образцов брикетов из соломы разная зольность – 4,86 и 7,3%.

Зола это минеральные вещества в составе древесины, которые либо представляют слабую энергетическую ценность, либо просто не горят. А потому чем больше золы в древесине, тем меньше её теплоотдача.

Разная зольность топливных брикетов указывает на разное качество производства и исходных материалов . Один производитель недостаточно хорошо очищает солому от грязи и внешней золы. Другой — добавляет листву и другие материалы для объема. На выходе это сильно влияет на качество, теплотворность и время горения топливного брикета. И эта ситуация может быть с любыми брикетами, а не только из соломы.

2. Разная влажность

Влажность брикетов их шелухи семечки в одном случае 2,7%, а в другом – 8,51%. У одних древесных брикетов из опилок влажность 4,1%, у других 10,3%.

Это означает, что влажность у топливных брикетов тоже разная. От этого зависит их прочность и теплотворность: при влажности 4,1% теплоотдача брикета – 5043ккал/кг, а при 10% — 4341ккал/кг.

Так что в итоге дешевле – дрова или брикеты

Главное в дровах — не вес и стоимость, а стоимость единицы тепла. Можно сжечь 5кг и 10кг разных дров, но получить одинаковое количество тепла. Проведем простой расчет (цифры по состоянию на зиму 2013 года):

- 1 м 3 дров весит 500-600кг и стоит 550грн;

- 1 м 3 брикетов весит 1000кг и стоит 1800грн;

1м 3 древесины содержит на 40-50% реального топлива меньше, чем аналогичный объем брикетов. Определим стоимость 1 тонны дров.

1 тонна древесины = 1,66м 3 . Её стоимость составит 550*1,66 = 913 гривен.

Теперь подсчитаем стоимость 1вт тепла, выделенного дровами и брикетами

В итоге видно, что разница незначительна – 4копейки за 1вт тепловой энергии. Выходит что эффект от дров и брикетов почти одинаковый, несмотря на существенную на первый взгляд разницу в цене.

Выходит что эффект от дров и брикетов почти одинаковый, несмотря на существенную на первый взгляд разницу в цене.

При этом важно учитывать:

- Ненадлежащее качество дров. Часто при покупке дров можно наткнуться на свежеспиленную древесину с влажностью 40-50%. Теплотворная способность таких дров еще меньше

- Дрова занимают больше места, а значит, их перевозка обойдется еще дороже.

Вопросы и ответы

Сколько весят топливные брикеты

Вес брикета зависит от его плотности. При плотности брикета pini-kay от 1,08 – 1,36г/см3, один кубометр весит 1080—1360кг. Для сравнения: 1 кубометр дубовых дров при влажности 20% весит около 800кг, березовых 750кг, а сосновых 520кг.

Время горения

Время горения топливных брикетов зависит от тех же факторов, что и горение дров: силы тяги и способа розжига. Если вы не закрываете вовремя заслонку и подаете на брикеты много воздуха, то они сгорят очень быстро.

С другой стороны, если вы аккуратно сложите брикеты, правильно подожжете и обеспечите минимально необходимое для горения количество воздуха, то они за счет высокой плотности и низкой влажности будут гореть дольше, чем дрова.

На фотографии топливные брикеты пини-кей. Они аккуратно сложены и равномерно горят слева направо.

Чтобы выбрать лучшие топливные брикеты для домашнего использования, которые будут хорошо и эффективно гореть, придерживайтесь следующих принципов:

- Отдавайте предпочтение — древесным брикетам из опилок . По качеству горения они максимально близки к дровам, хорошо горят, имеют низкую зольность и высокую теплоотдачу. Брикеты из шелухи семечки также дают много тепла, но за счет масла интенсивнее загрязняют дымоход и отопительный прибор сажей.

- Теплотворность топливных брикетов из твердых и хвойных пород дерева одинаковая, ведь в их основе одно и то же древесное вещество. Но брикеты из хвойной древесины содержат смолу, которая сильнее загрязняет дымоход сажей.

- Не верьте в теплотворность, влажность и зольность брикетов на словах. Спросите у продавца протоколы испытаний, где указаны основные характеристики брикетов. Но будьте готовы и к тому, что их может не оказаться.

- Выбирайте брикеты с максимальной плотностью. Чем выше плотность, тем равномернее и дольше горят брикеты, а также не рассыпаются и оставляют много жарких, долго тлеющих углей. Самая высокая плотность у брикетов пини кей, средняя у нестро, а минимальная – у руф.

- Перед покупкой большого количества брикетов возьмите по 10-20кг образцов в разных местах. Проверьте их на прочность: если брикет легко ломается и крошится, то он слабо спрессован или содержит много влаги. Сожгите каждые образцы в отопительном приборе. Обратите внимание на жар, как долго и при какой тяге горят брикеты? Чем меньше тяга, при которой способны гореть брикеты – тем лучше. Посмотрите, какие угли они оставляют. Держат ли форму или распадаются на маленькие угольки? Это единственно верный способ выбрать качественные брикеты для отопления .

Выводы

- Топливные брикеты – альтернативный дров или углю вид твердого топлива. Они подходят для каминов, твердотопливных котлов, печей и других отопительных приборов.

- Изготавливают брикеты из отходов производства: древесных опилок, шелухи риса, семечки или гречихи. Также применяют недорогие и доступные материалы – солому, торф или тырсу. От материала зависит качество горения брикета и его теплотворность.

- Брикеты бывают трех форм: руф, пини-кей и нестро. Форма не влияет на химический состав, а только на максимально допустимую плотность брикета. Самая высокая плотность у pikin-kay, низкая у ruf.

- Два главных преимущества брикетов перед дровами – более высокая теплоотдача и удобство использования. За счет минимальной влажности и зольности калорийность брикетов выше. А благодаря правильной форме и высокой плотности брикеты плотно прилегают друг к другу и занимают меньше места в объеме.

- Не все брикеты одинаково хороши по качеству. Даже брикеты одной формы и из одного и того же материала могут отличаться зольностью, влажностью и температурой горения. Все сильно зависит от качества подготовки исходных материалов, степени сушки и прессования, а также хранения готовых брикетов.

Все про топливные брикеты: виды, чем лучше дров, преимущества и недостатки, рекомендации по выбору

Древесные топливные брикеты (евродрова) имеют широкий спектр применения и могут использоваться для всех видов твердотопливных печей и котлов центрального отопления и пр. Отлично горят в банных печах, каминах, грилях, мангалах и т.п. Также используются в промышленном отоплении, на железнодорожном транспорте и т.д.

ХАРАКТЕРИСТИКИ БРИКЕТОВ, ПЕЛЛЕТ и УГЛЯ*

Pini&Kay/Пини Кей

(восьмигранные бруски с продольным отверстием)

9800 руб/тонна (микс)

10500 руб/тонна (берёза)

Длина — 250 мм

Сечение — 65х65 мм (от грани до грани)

Диаметр описаной окружности — 70 мм

Диаметр отверстия — 20 мм

Влажность — 7-9%

Зольность — 0,5-1,0%

1 упаковка (250х360х130 мм) = 10 кг (+/- 5%) = 12 брикетов, перетянутых пластиковой стреп-лентой, в прозрачной термоусадочной пленке.

Pini&Kay, по сравнению с другими древесными брикетами, обладает наибольшей теплоотдачей, механической прочностью и наименьшей гигроскопичностью (за счёт термической обработки поверхности). Отверстие позволяет создавать тягу внутри брикета, способствуя горению без принудительной вентиляции, что даёт возможность применять Pini&Kay в топках с низкой тягой. За счёт отверстия, увеличивающего площадь горения, Pini&Kay быстрее разгорается и быстрее других брикетов протапливает помещение. Брикет Pini&Kay является номером 1 среди древесных брикетов.

Nielsen/Нильсен

(цилиндры)

9800 руб/тонна

Длина — 270 мм

Диаметр — 90 мм

Влажность — 7-9%

Теплота сгорания — 4850-4950 ккал/кг

Зольность — 0,5-1,0%

1 упаковка (270х360х90 мм) = 10 кг (+/- 5%) = 6 брикета в прозрачной термоусадочной пленке.

Брикеты Nielsen, за счёт высокой плотности, по теплоотдаче не уступают брикетам Pini&Kay, а по времени горения даже несколько их превосходят. Так же как и Pini&Kay, брикеты Nielsen относятся к классу премиум-брикетов.

Так же как и Pini&Kay, брикеты Nielsen относятся к классу премиум-брикетов.

RUF/ РУФ

(кирпичики)

из древесных опилок (микс) — 6800 руб/тонна,

из древесных опилок (берёза) — 7500 руб/тонна,

из древесной пыли (берёза) — 7800 руб/тонна

Длина — 155 мм

Ширина — 95 мм

Высота — 65 мм

Влажность 8-10%

Теплота сгорания — 4400-4500 ккал/кг

Зольность — 0,9-1,0%

1 упаковка (380х195х155 мм) = 10 кг (+/- 5%) = 12 брикетов в пакете из прозрачной полиэтиленовой пленки или в термоусадочной пленке.

Брикеты RUF являются золотой серединой, самым массовым и популярным брикетом на рынке. Обладают оптимальным сочетанием баланса цена/качество. RUF из древесной пыли немного (~ на 5% ) превосходит своего собрата из опилок по теплоотдаче и времени горения, но эти преимущества ощущаются только в котлах длительного горения с автоматическим управлением. В простых же котлах и печах разница между ними не столь очевидна.

В простых же котлах и печах разница между ними не столь очевидна.

Торфяные брикеты «Стандарт»

н ет в наличии

Характеристики:

Размеры 170х70х30-100 мм

Влажность

Зольность

Теплоотдача — 3600-3800 ккал/кг

Содержание серы

25 кг (+/- 5%).

Торфяные брикеты могут похвастать самым длительным временем горения по сравнению с древесными брикетами. Но торфяные брикеты имеют так же ряд недостатков: теплоотдача меньше, разгораются дольше (для розжига нужны древесные брикеты или дрова), оставляют после прогорания на порядок больше золы. Многие потребители используют основное преимущество торфяных брикетов — длительное временя горения, для поддержания комфортной температуры в помещении в ночное время, что бы не просыпаться для очередной закладки печи или котла, а в дневное время переходят на древесные брикеты.

Торфяные брикеты «ЕВРО»

9500 руб/тонна

Характеристики:

Размеры 180х80х30-50 мм

Влажность

Зольность

Теплоотдача — 4500-4600 ккал/кг

Содержание серы

1 упаковка (400х200х160 мм) = 10 кг (+/- 5%) = 16-20 брикетов в прозрачной термоусадочной пленке.

Торфяные брикеты «ЕВРО» или торфяные брикеты «нового поколения» изготовлены из очищенного (сепарированного) торфа и обладают большей плотностью, поэтому их теплоотдача находится на уровне древесных брикетов. Унаследовав от торфяных брикетов «старого поколения» лучшие свойства, брикеты «ЕВРО» минимизировали их недостатки. Так же очевидным преимуществом брикетов «ЕВРО» является упаковка в п/э пакеты по 10кг, что облегчает их перенос. Оптимальным решением, проверенным годами нашими многочисленными клиентами, является использование торфяных брикетов ночью (длительность горения одной закладки позволяет поддерживать тепло в доме всю ночь), а днём (и для розжига торфяных) — применение древесных брикетов.

Торфяные брикеты «Цилиндр»

8800 руб/тонна

Характеристики:

Размеры 78х30-90 мм

Влажность

Зольность

Содержание серы

Расфасованы в полипропиленовые мешки по 25 кг (+/- 5%).

Торфяные брикеты «Цилиндр» практически не уступают по своим характеристикам брикетам «ЕВРО». Благодаря более дешёвой упаковке — расфасовке в п/п мешки, являются более доступной альтернативой. По соотношению потребительских свойств «цена-качество» считаются оптимальным выбором среди торфяных брикетов.

Благодаря более дешёвой упаковке — расфасовке в п/п мешки, являются более доступной альтернативой. По соотношению потребительских свойств «цена-качество» считаются оптимальным выбором среди торфяных брикетов.

Пеллеты

(древесные гранулы)

фасованные в мешки:

8200 руб/тонна (серые, 8мм) в п/п мешках по 30кг ,

9500 руб/тонна (светло-серые, 6 или 8мм) в п/э мешках по 15, 16 или 20кг ,

11500 руб/тонна (светлые, 6 или 8мм) в п/э мешках по 15кг.

фасованные в БИГ-БЭГи:

9300 руб/тонна (серые, 6 или 8мм)

Характеристики:

Длина — 5-25 мм

Диаметр — 6 или 8 мм

Влажность — 8-9%

Теплоотдача — 4400-4500 ккал/кг

Зольность — 0,25-0,4% (светлые), 0,6-1,1% (серые)

Расфасованы в полиэтиленовые мешки по 15 , 16 или 20 кг (+/- 5%)

или полипропиленовые мешки по 25 или 30 кг (+/- 5%)

или в БИГ-БЭГи по 1000 кг (+/- 5%).

Наши пеллеты (древесные гранулы) изготовлены из чистых древесных отходов, без посторонних примесей. Соответствуют немецким стандартам DIN (серые) и DIN+ (светлые). Применяются пеллеты в специальных котлах, оснащённых системами автоматической подачи и пеллетными горелками. Так же пеллеты применяют в качестве древесного наполнителя для кошачьих туалетов.

Каменноугольные брикеты

нет в наличии

Характеристики:

Влажность

Зольность

Теплоотдача — 6000-6100 ккал/кг

Содержание серы

Расфасованы в бумажные мешки (крафт-пакеты) по 15 кг (+/- 5%).

Каменноугольные брикеты — это современный вид твердого топлива для печей, котлов, работающих на угле. Они производятся путем прессования угольной крошки. Сочетая в себе такие достоинства угля, как высокая калорийность и время горения, каменноугольные брикеты имеют ряд преимуществ по сравнению с обычным углем:

- Не спекаются, не образуют шлаковых отложений, только обычную золу — легче удалять отходы и контролировать процесс горения.

- Каменный уголь имеет более низкую плотность, по сравнению с брикетами. Условно: ведро угля =5кг , ведро брикетов =10кг . Соответственно при одинаковом объеме закладываемого топлива, увеличивается время горения одной закладки, поэтому для полноценной топки требуется меньше топлива.

- Брикет более проницаем при горении, чем кусковой уголь. Брикет сгорает полностью, и Вы получаете всю тепловую энергию, заключенную в нем. Результат — повышение КПД отопительных приборов до30% .

Каменный уголь Д (Длиннопламенный)

9000 руб/тонна — ДО (орех, 25-50мм),

9500 руб/тонна — ДМ (мелкий, 10-25мм).

Характеристики:

Фракция — 25-50мм (ДО — орех) или 10-25мм (ДМ — мелкий, эко-горошек)

Влажность

Зольность

Теплоотдача — 6000 ккал/кг

Содержание серы

Расфасован в полипропиленовые мешки по 25 кг (+/- 5%).

Кузнецкого угольного бассейна.

Каменный уголь А (Антрацит)

13500 руб/тонна — АМ (мелкий, 13-25мм)

14000 руб/тонна — АО (орех, 25-50мм)

Характеристики:

Фракция — 25-50мм (АО — орех) или 13-25мм (АМ — мелкий, эко-горошек)

Влажность

Зольность

Теплоотдача — 7000 ккал/кг

Содержание серы

Расфасован в полипропиленовые мешки по 25 кг (+/- 5%).

Высококачественный сортовой уголь Донецкого угольного бассейна. Весь уголь проходит обработку на горно-обогатительных комбинатах (ГОК). Т.е. уголь просеян и отсортирован, промыт и просушен, не содержит породы, мелочи и строго соответствует заявленной фракции и указанным характеристикам.

*Параметры могут незначительно варьироваться исходя из особенностей производственного процесса.

Топливные брикеты и пеллеты не подлежат обязательной сертификации в РФ, тем не менее мы прошли добровольную сертификацию. Вся продукция изготовлена на оборудовании европейского производства и соответствует немецким стандартам DIN, российским ГОСТ Р 55115-2012, ГОСТ 55523-2013 и ТУ 5322-001-00257466-2016 (подтверждено заключениями лабораторных испытаний).

СРАВНЕНИЕ ДРЕВЕСНЫХ БРИКЕТОВ С ДРУГИМИ ВИДАМИ ТОПЛИВА

Теплотворная способность:

дрова естественной влажности (50-55%) ~ 1500 ккал/кг.

Т.е. покупая 1 тонну древесины, Вы реально приобретаете 500-550 кг воды , на выпаривание которой уйдет около 25% оставшегося реального топлива.

дрова естественной сушки (влажность 40-45%): сосна ~ 1800 ккал/кг, береза ~ 1900-2100 ккал/кг

КПД котла при использовании евродров увеличивается на 30-50% по сравнению с обычными дровами.

Выделение серы при горении евродров в 3-4 раза реже чистить дымоход , чем при использовании дров или угля.

Время горения и тления брикетов в среднем в 2,5 раза выше , чем у обычных дров, также они обеспечивают постоянство температуры при сгорании. Это означает, что по сравнению с обычными дровами, закладку в топку можно производить в 2-3 раза реже .

Могут ли брикеты из биомассы заменить ископаемое топливо для производства электроэнергии?

Ископаемые виды топлива — преимущественно уголь — продолжают обеспечивать большую часть повседневных потребностей в выработке электроэнергии во многих странах, несмотря на обязательства по Парижскому соглашению 2015 года по достижению нулевого уровня выбросов к 2050 году.

В промышленности угольные электростанции по-прежнему вносят наибольший вклад в производство электроэнергии.

Одна из причин медленного перехода к альтернативным источникам энергии заключается в том, что большинству необходимо другое оборудование для выработки электроэнергии, чем те, которые используются сейчас.

Брикеты из биомассы являются исключением.

Этот возобновляемый источник энергии может заменить несколько ископаемых видов топлива без замены существующего оборудования.

Что такое брикеты из биомассы?

Биомасса – это любой растительный или животный материал, который можно использовать в качестве топлива. К ним относятся древесина и лесохозяйственные отходы.

Поскольку биомасса производится из растений и животных, она является устойчивым источником энергии.

Хотя биомассу можно использовать непосредственно в качестве топлива, ее обычно подвергают дальнейшей переработке, в том числе в брикеты или гранулы, для повышения ее удобства и эффективности.

Преимущества использования биомассы:

Доступность: Источники биомассы доступны в большом количестве, но не используются полностью.

Сельскохозяйственные отходы и сельскохозяйственные отходы образуются в больших количествах, но остаются неиспользованными в качестве топлива. Часто их утилизируют путем сжигания.

В дополнение к сельскохозяйственным отходам для производства биомассы можно также использовать лесные отходы. Муниципальные отходы являются еще одним распространенным источником, доступным в больших количествах, и их можно использовать для производства биотоплива.

Углеродно-нейтральный и низкий уровень выбросов: Поскольку многие из этих источников основаны на растениях, они также являются углеродно-нейтральными. Выбросы углерода, выделяемые при сжигании биотоплива, соответствуют количеству углекислого газа, которое растения поглощают из атмосферы в течение своего жизненного цикла. Биотопливо также не выделяет вредных соединений, которые обычно выделяются при сжигании угля и других ископаемых видов топлива.

Работает на существующем оборудовании: Оборудование, предназначенное для использования традиционного ископаемого топлива, можно использовать и для биомассы с некоторыми незначительными модификациями или изменениями, что предотвращает значительные инвестиции в новое оборудование и инфраструктуру.

Недостатки использования биомассы:

Хотя может показаться, что брикеты из биомассы могут быть хорошей заменой угля для выработки электроэнергии, существуют некоторые препятствия для их широкомасштабного внедрения.

Низкая выходная мощность: По сравнению с углем энергоемкость брикетов из биомассы ниже. Она варьируется от 3200 ккал/кг до 4800 ккал/кг. Но для угля диапазон значительно выше, начиная с 3000 ккал/кг и до 8000 ккал/кг для высококачественного антрацитового угля.

Фрагментарная доступность: Несмотря на то, что биомасса доступна в больших количествах, ее производство или запасы разбросаны.

Сезонность: Лесные и сельскохозяйственные отходы образуются не круглогодично, а циклически или сезонно, после лесозаготовок. Эта сезонная доступность делает необходимым собирать остатки в течение короткого периода времени и хранить их для использования в течение всего периода недоступности.

Какое решение?

Динамика биомассы отличается от других возобновляемых источников энергии.Преодоление проблем, препятствующих широкомасштабному внедрению, требует нетрадиционного подхода.

Как и в случае с традиционными источниками энергии, можно использовать эффект масштаба для снижения себестоимости продукции. В результате мы видим отдельные крупные производства, так как запасы сосредоточены оптом и в определенном месте.

Однако в случае биомассы они разбросаны по регионам, и их доступность носит циклический характер.

Фрагментарная производственная установка: Учитывая фрагментарный характер доступности биомассы и высокую стоимость транспортировки, фрагментарная установка может быть наиболее оптимальным решением.

Небольшие заводы по переработке сырой биомассы в брикеты могут быть установлены на площади от 100 до 200 квадратных километров.

Брикеты из биомассы, которые не занимают много места, могут быть затем транспортированы на центральный склад для длительного хранения или отправлены непосредственно потребителю.

Использование нескольких источников: Отходы из одного источника (от одного растения или урожая) в основном используются для производства брикетов биомассы.

Однако, учитывая сезонную изменчивость, композитные брикеты, изготовленные из нескольких источников отходов (в зависимости от наличия), могут производиться круглый год.

Использование этого нетрадиционного подхода к продвижению брикетов из биомассы может сделать их практичной и долговечной альтернативой углю для производства энергии.

Превратите идеи в действия. Поговорите с ГЭП.

GEP помогает группам корпоративных закупок и цепочки поставок в сотнях компаний, входящих в список Fortune 500 и Global 2000, быстро повышать эффективность и результативность операций, расширяя охват, улучшая производительность и увеличивая воздействие. Чтобы узнать больше о том, как мы можем вам помочь, свяжитесь с нами сегодня.

Чтобы узнать больше о том, как мы можем вам помочь, свяжитесь с нами сегодня.

Мика Сзе

Директор, Химическая промышленность

Мика работал над консультационными материалами по закупкам в широком диапазоне категорий. Он является экспертом в области стратегического поиска, категорийного менеджмента, переговоров, управления взаимоотношениями с поставщиками, анализа и визуализации данных.

В GEP он участвует в многочисленных проектах по стратегическому поиску поставщиков в химической, нефтегазовой, коммунальной и энергетической отраслях.

ПОГОВОРИМИсточники и ссылки:

- «Глобальная перепланировка биоэнергии», Международное агентство по возобновляемым источникам энергии

- «План действий по управлению биомассой», CII и Нити Аайог, 2018 г.

- Воскресенье Юсуф Кпало, Мохамад Фаиз Зайнуддин, Латифа Абд Манаф и Ахмад Мухаймин Рослан, «Обзор технических и экономических аспектов брикетирования биомассы», Устойчивое развитие , июнь 2020 г.

- Паллав Пурохит и Вайбхав Чатурведи, «Пеллеты из биомассы для производства электроэнергии в Индии: технико-экономическая оценка», Наука об окружающей среде и исследование загрязнения , август 2018 г.

Технико-экономический анализ биобрикетов из отходов скорлупы орехов кешью

3.1. Результаты экспресс-анализа и теплота сгорания

Продукт пиролиза — биоуголь 41,0%, коптильный жидкий 39,3%, остальное — газ. Биоуголь подвергается экспресс-анализу для определения его влажности, золы, летучих веществ, связанного углерода и теплотворной способности. Результаты анализа показаны на .

Таблица 1

Экспресс-анализ и теплота сгорания биобрикетов из различных материалов.

| Материал | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Материал | Влажность (WT%) | Ash (WT%) | Волатильный вопрос (WT%) | Фиксированный углерод (WT%) | Calorific (MJ / KG) | Ссылка | ||||

| Отходы орехов кешью | 5. 30 30 | 4.96 | 496 | 17.16 | 17.16 | 72.62 | 29.62 | (IFA et al., 2019) | (ifa et al., 2019) | |

| Смесь ореховой смеси ареки ореховая шелуха, Simarouba SEAL | 5.75 | 2.48 | 73.71 | 18.19 | 18.19 | 18.81 | (Ujjinappa и sreeepathei, 2018) | |||

| CheNkew Shell | — | 5.80 | 64.65 | 64. 55 55 | 27.73 | (Sawadogo et al., 2018) | ||||

| хлопок стебель | 4 .50 | 70150 | 70150 | 70.30 | 60.30 | 39.70 | 27.90 | (Wu et al., 2018) | (Wu et al., 2018) | |

| Palm Kernel Shell | 1.75 | 4.83 | 55.95 | 39.22 | 29.60 | (Abdillahi et AL., 2017) | ||||

| Банановые кожуры, кукурузные початки, и угольная смесь | 5. 14 14 | 6.06 | 62.62 | 62.62 | 26.36 | (Faizal, 2017) | ||||

| Дерево | — | 5.0-10 | 25-30 | 25-30 | 60-68 | 26.50 | 26.50 | (Borowski et al., 2017) | ||

| Текстильная промышленность твердых отходов | — | 12.76 | 77.99 | 9.24 | 19,41 | (Avelar et al., 2016) | ||||

| Bagasse и кукурузные крахмальные отходы | 6. 86 86 | 8.59 | 48.50 | 42.92 | 42.92 | 10.30 | (Zanella et al., 2016) | |||

| Sawdust Charder | 5.30 | 50150 | 5.08 | 18.08 | 18.40 | 71.27 | 71.27 | 29.51 | (Akowuah et al., 2012) | |

| Биомасса сельскохозяйственного и лесного происхождения | 12.5.04 | 5.57 | 74.29 | — | 16. 21 21 | Stolarski et al., 2013) | ||||

| Банановые листья | 7.17 | 7.17 | 10.70 | 75.0 | 14,00 | 17.70 | (Maia et al., 2014) | |||

| Хлопковая пыль | 5.63 | 7.35 | 7.35 | 7.35 | 70.37 | 16.65 | 14.94 | (Suvunnapob et al., 2015) | ||

12. 38 38 | 69.12 | 8.49 | 16.32 | (Tamilvanan, 2013 ) | ||||||

| Сушеные листья и мультипликационная бумага | 6.52 | 12.48 | 12.48 | 75.78 | 75.78 | 5.02 | 17.30 | |||

| Maiz Starw и Paper Paper | 8.67 | 14.72 | 78,93 | 20,46 | 18,75 | |||||

| Кокосовая шелуха и отходы бумага | 7,19 | 15,62 | 65,44 | 19,08 | 18,83 | |||||

| Жом andwaste бумага | 5,95 | 18,48 | 72. 53 53 | 9.63 | 9.63 | 19.01 | 19.01 | |||

| Bagasse, Sawdust и Pature Public | 5.96 | 13.58 | 63.65 | 22.16 | 20.42 | |||||

| Смесь багаз и кофе шелуха | 440 | 12.00 | 64.00 | 64.00 | 11.13 | (Pallavi et al., 2013) | ||||

| Bagasse | 4.10 | 36.4 | 36.4 | 36. 4 4 | 27.20 | 36.40 | 36.40 | 18.38 | (Onchieku et al., 2012) | |

| Tainernut Shell | — | 70149 — | 70149 — | 92.00 | 21.00 | 18.89 | (Haykiri-Acma и Yaman, 2010) |

Качество биобрикетов определяется содержанием влаги в биомассе, используемой в качестве исходного материала.Потери энергии, необходимые для испарения воды при сжигании, будут больше за счет теплотворной способности биобрикетов, если содержание влаги в биомассе выше (Айна и др., 2009). Содержание влаги в биобрикетах из отходов ореха кешью ниже, чем в другом сырье. показывает влажность материалов. Влажность биобрикетов соответствует стандартам SNI 016235-2000 (<8%) и ISO 17225 (2,2–15,9%).

Влажность биобрикетов соответствует стандартам SNI 016235-2000 (<8%) и ISO 17225 (2,2–15,9%).