Станки для ковки металла: Доступ с вашего IP-адреса временно ограничен — Авито

деревообрабатывающие и металлообрабатывающие станки, промышленное оборудование для деревообработки

На нашем сайте имеются металлообрабатывающие и деревообрабатывающие станки, необходимые для использования в вашем производстве. Здесь широко представлены вашему вниманию кромкооблицовочные машины, линии торцевого сращивания, оборудование для утилизации опилок, оборудование для изготовления оконных и дверных блоков, пилорамы, сушильные камеры, форматно-раскроечные станки и шлифовально-калибровальные станки, фрезы по дереву, инструмент, заточные станки и т.д. У вас есть возможность сравнить технические характеристики и цены, а также посмотреть фото представленных на сайте станков и оборудования.

Наши преимущества

Лизинг

Доставка по России

Пуско-наладка

Обучение

Пост-продажное обслуживание

Сейчас на складе

0Узнайте цену

В список

6Узнайте цену

В список

9Узнайте цену

В список

Узнайте цену

В список

0Узнайте цену

В список

4Узнайте цену

В список

0В список

1Термоклеймо с цифровым регулятором TA

Терморегулятор позволяет точно установить и поддерживать требуемую температуру в пределах 0-450 °С. Отлично подходит для маркировки поддонов клеймами EUR, EPAL, "колосок". Если Вам нет нужды точно отслеживать температуру обратите внимание на нагреватель без терморегулятора. Цвет ручек и корпуса может отличаться. В зависимости от комплектации установлены 2 или 4 патронных нагревателя ТЭНП 8х100 250 Вт.»>

В наличии

Узнайте цену

В список

117Узнайте цену

В список

28Комбинированный станок для дома MB431

В наличии

Узнайте цену

В список

Агломератор АМ-30

Расход воды на тонну 1-3 куб. Потребляемая мощность 30 кВт.»>Перерабатываем материал: ПВД,ПНД, стрейч пленка, полипропилен. Переработка в режиме мойки 75 кг/ч. Переработка в режиме агломерации 125 кг/ч . Переработка в режиме дробления 165 кг/ч. Мойка + дробление + сушка + агломерация (полный цикл) 30 кг/ч. Расход воды на тонну 1-3 куб. Потребляемая мощность 30 кВт.

В наличии

Узнайте цену

В список

13Узнайте цену

В список

Все позиции на складеУ нас имеются современные деревообрабатывающие и металлообрабатывающие станки практически для любых видов работ. Наше деревообрабатывающее и металлообрабатывающее оборудование производят ведущие мировые бренды.

Мы предлагаем вам приобрести только проверенное оборудование по гарантированно лучшему соотношению «цена — качество» и всегда готовы к взаимовыгодному сотрудничеству.

Чертеж простого станка для холодной ковки металла своими руками — как сделать ручное самодельное оборудование

05ДекСодержание статьи

- Разновидности станков

- Отличия холодной ковки

- Построение завитка для станка

- Об электроприводе торсиона

- Сборка и устройство

- Что производится посредством методики холодной ковки

Различная садовая меблировка, витиеватые ограждения и заборы, калитки, ворота, декоративные экстерьерные украшения – все это человек может сделать сам, имея даже небольшой багаж навыков. Подразумевается производство как для себя, так и с целью будущей коммерческой реализации, бизнеса. В нашем обзоре мы предоставим чертежи такого оборудования, как самодельный станок для холодной ковки металла своими руками, а также объясним основные аспекты создания изделий.

Разновидности станков

Параметры, вариации настройки и производственные аспекты оборудования сильно отличаются друг от друга. На основе их выделения обозначенных формируются определенные классы. Стоит понимать, что лишь некоторые из них доступны для любительского производства, остальные функционируют только в заводских условиях.

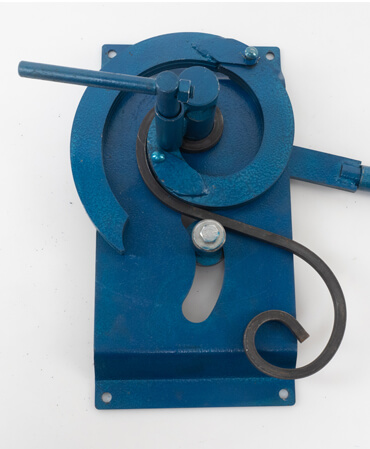

Станок «Улитка»

Это спиралевидный станок, который предназначен для скручивания материала и последующего преобразования подобным путем. Центральной частью является стальной жгут, который градируется на несколько секций. Их количество может быть различным. По сути, чем больше внутренних секций подразумевается, тем сильнее получается изгиб при минимальных силовых затратах – удобен и тот момент, что в составных «Улитках» они могут заменяться, таким образом, увеличивается или уменьшается угол скручивания.

Составляющие:

Сам каркас.

По традиции его делают на основе металлических конструкций разного вида. То, что есть под рукой, рейки, трубки или уголки, принципиальной разницы нет, если точно выверить параметры.

По традиции его делают на основе металлических конструкций разного вида. То, что есть под рукой, рейки, трубки или уголки, принципиальной разницы нет, если точно выверить параметры.Станина. На эту часть идет весь силовой упор во время скручивания. Поэтому логично сделать ее более толстой, чем спираль. А также подобрать наиболее твердый и устойчивый на изгиб материал.

Рычаг. Для активации движения как такового.

Вал. Служит для передачи крутящего момента.

Составные части спирали. Как уже сказано, они могут быть разных размеров, все зависит от угла и радиуса скручивания, который необходим.

Торсионный

Это аналог прошлого вида оборудования, но на основе двутавра и зажима. В центре располагаются валики тисков, которые пропускают конструкцию через себя. Закручивание получается более сильным, интенсивным. Но при этом не все категории изделий могут быть обработаны обозначенным методом. Например, полые и круглые изделия не выдержат давления и будут некорректным образом деформированы.

Закручивание получается более сильным, интенсивным. Но при этом не все категории изделий могут быть обработаны обозначенным методом. Например, полые и круглые изделия не выдержат давления и будут некорректным образом деформированы.

Станок «Гнутик»

Это простой ручной станок для холодной ковки своими руками. Состоит из двух валов, которые определенным образом прессуют проходящую через середину деталь. Они крепятся на статичной поверхности, а в центре размещается клин. Его задача сделать углубление, когда валы начинают свое движение.

Станок «Волна»

Зачастую подобный способ изготовления используется на производстве. Поэтому такие приспособления чаще приобретают в специализированных магазинах, а не создают кустарными методами. Но и в этом нет ничего сложного.

Понадобится металлическая плоская основа и пара дисков. Пропуская материал через себя, они создают на нем ту самую волну. Один из дисков будет ведущим, второй остается пассивным. То есть, движения осуществляется только первым элементом. При этом они необязательны должны быть идентичными по размеру.

То есть, движения осуществляется только первым элементом. При этом они необязательны должны быть идентичными по размеру.

Пресс

Такой вид оборудования подходит, если вы изготавливаете плоские предметы. По факту это просто два вала, которые прессуют деталь между собой, без добавления канавок или углублений. При этом изделие все равно можно сделать неоднородно плоским, если сами валы обладают рифлением. В этом случае зазор между ними чуть увеличивают, чтобы они не попали в резьбу друг друга.

Отличия холодной ковки

Подобный процесс отличается от стандартных кузнечных технологий тем, во время работы материал не подогревается для достижения лучшей пластичности и податливости.

Другие отличительные черты:

Часто для холодной ковки своими руками изготавливается оборудование, потому что оно не особо сложное в производстве и доступно даже любителям, а не только для профессионалов.

Нет совершенно никакой надобности в дополнительных приспособлениях для нагревания предмета.

Органичный и даже красивый внешний вид.

Для активации оборудования зачастую приходится использовать механическое движение. То есть, работа руками, основанная на силе и выносливости человека. Но этот аспект просто нивелировать с использованием электрического привода.

Видовое разнообразие накладывает свой отпечаток. У каждого типа есть отличительные моменты, но существуют и общие для всех.

Это:

Усиленная станина. Ведь на нее приходится основной упор во время сжатия, скручивания, изгиба далеко не самого мягкого сырья.

Приспособления почти полностью состоят из металла.

Деревянных элементов не может быть по определению, такой материал просто не выдержит давления.

Деревянных элементов не может быть по определению, такой материал просто не выдержит давления.Стационарность. Практически не существует мобильных вариантов оборудования.

Оснащение электроприводом торсионного станка для холодной ковки

Разумеется, подключение привода привнесет массу положительных аспектов. Работы ускорится в разы. При этом одновременно возрастет и эффективность. Ведь качество полученных изделий будет лучше, отсутствие рывков и дерганий, присущих человеку, сказывается положительно. Быстрота и результативность, звучит прекрасно. Да еще и человеческий ресурс растрачивается куда меньше, не нужно применять силу, лишь нажать кнопку. Но добавление привода намного увеличивает цену приспособления, а также добавляет траты электроэнергии. Соответственно, логично применять только при производстве крупных партий, а не пары изделий.

.

Построение завитка

Для конструирования описанной выше «улитки» или типовых станков, для начала понадобится сделать шаблон.![]() Основой может стать бумага или картон, кому как удобно. Базой будет логарифмическая спираль, на которой нужно отметить все точки поворотов. И в этих местах и создать в будущем зажимы. Чем их больше, тем легче будет идти процесс производства.

Основой может стать бумага или картон, кому как удобно. Базой будет логарифмическая спираль, на которой нужно отметить все точки поворотов. И в этих местах и создать в будущем зажимы. Чем их больше, тем легче будет идти процесс производства.

Помните, что важно точно вычислить радиус. А он, в свою очередь, возрастает по экспоненте в зависимости от количества витков.

Сооружение станка для холодной ковки

Первой задачей еще на стадии расчетов будет выявление максимально возможно количества точек крепежей. Лучше сделать больше, тогда места зацепа можно будет регулировать по своему желанию.

Также важно рассчитывать на возможность съема и замены составных частей. Причем лучше оставить место для увеличения габаритов, например, если нужно будет поставить диск на «волну» большего размера.

Постройка завитка

Принцип для базовой «улитки» прост, каждый последующий виток должен быть по размеру и радиусу крупнее своего предыдущего собрата. Но логичнее будет заблаговременно произвести несколько типоразмерных составных частей, каждая из которых будет использоваться по ситуации.

Но логичнее будет заблаговременно произвести несколько типоразмерных составных частей, каждая из которых будет использоваться по ситуации.

Улитка с рычагом

Про этот тип лучше не говорить, а смотреть. Для наглядности мы подобрали отличные сопровождающее видео.

Торсионы

В принципе, скручивать деталь винтовым типом каждый сможет даже без специальных станочных приспособлений. Понадобится лишь сама труба, внутрь которой помещается заготовка. Если ее конец плотно зафиксировать, то скручиванием второго вы создадите идеальные витки. Все они пойдут строго с одинаковым интервалом, если стенки трубки не позволят изгибаться в произвольной форме.

Но выполнять такую процедуру «на коленке» не слишком-то комфортно. Поэтому данный вид станка позволит зафиксировать трубы разного диаметра на поверхности. А также сменит рычаг для скручивания на удобную кнопку или иной способ силоприложения.

Поэтому данный вид станка позволит зафиксировать трубы разного диаметра на поверхности. А также сменит рычаг для скручивания на удобную кнопку или иной способ силоприложения.

Об электроприводе торсиона

Мы уже указали, в каких моментах электропривод будет необходимым. А вот как это все выглядит на практике, смотрите на представленном видео.

Волна и зигзаг

Помните про гнутик? Такой прибор позволяет без проблем создавать изгибы практически с любым поворотом. Но они всегда плавные. А порой нам в обиходе нужна деталь с резким изгибом под острым углом. Или так задумано декоратором. В любом случае на наш гнутик, если вы предусмотрели это заранее, получится поставить клинья, которые вместо дисков будут изгибать предмет. И создавать обозначенные острые углы.

Сборка и устройство

Ключевой ошибкой многих конструкторов-новичков является попытка сразу крепить свое «детище» на твердые основания. Зачастую речь идет о сварке. А как известно, если что-то пошло не так, демонтаж в этом случае уже не произвести. Поэтому в качестве проверки ошибок рекомендуется при первом конструировании соединять элементы крепежами по типу болтов. Чтобы в любой момент можно было разобрать оборудование и что-то подправить. А уже после проверки вполне допустимо сажать крепежи и на сварку.

Соединение и покраска

Красить получившиеся оборудование не возбраняется на свой вкус. Но допустимо задействовать лишь те поверхности, которые напрямую не будут во время работы соприкасаться с заготовкой. Легко понять, что, в противном случае краска, мало того, что сотрется, так еще и создаст недопустимые отклонения по радиусу. Поэтому красьте на свой вкус, но только внешние части.

Купить или сделать

Вопрос лучше поставить иным образом. Вам нужна большая качественная партия эталонных деталей или просто необходимо согнуть пару-тройку труб? Кустарными методами станок с минимальными отклонениями все равно не создать. Да и в эксплуатационном сроке он проиграет заводскому. Но для выполнения периодических (это ключевой момент) работ, самодельный вариант вполне подойдет. Если для конечных деталей не требуется высочайшая точность типоразмеров. В противном случае остается лишь покупать необходимое оборудование.

Вам нужна большая качественная партия эталонных деталей или просто необходимо согнуть пару-тройку труб? Кустарными методами станок с минимальными отклонениями все равно не создать. Да и в эксплуатационном сроке он проиграет заводскому. Но для выполнения периодических (это ключевой момент) работ, самодельный вариант вполне подойдет. Если для конечных деталей не требуется высочайшая точность типоразмеров. В противном случае остается лишь покупать необходимое оборудование.

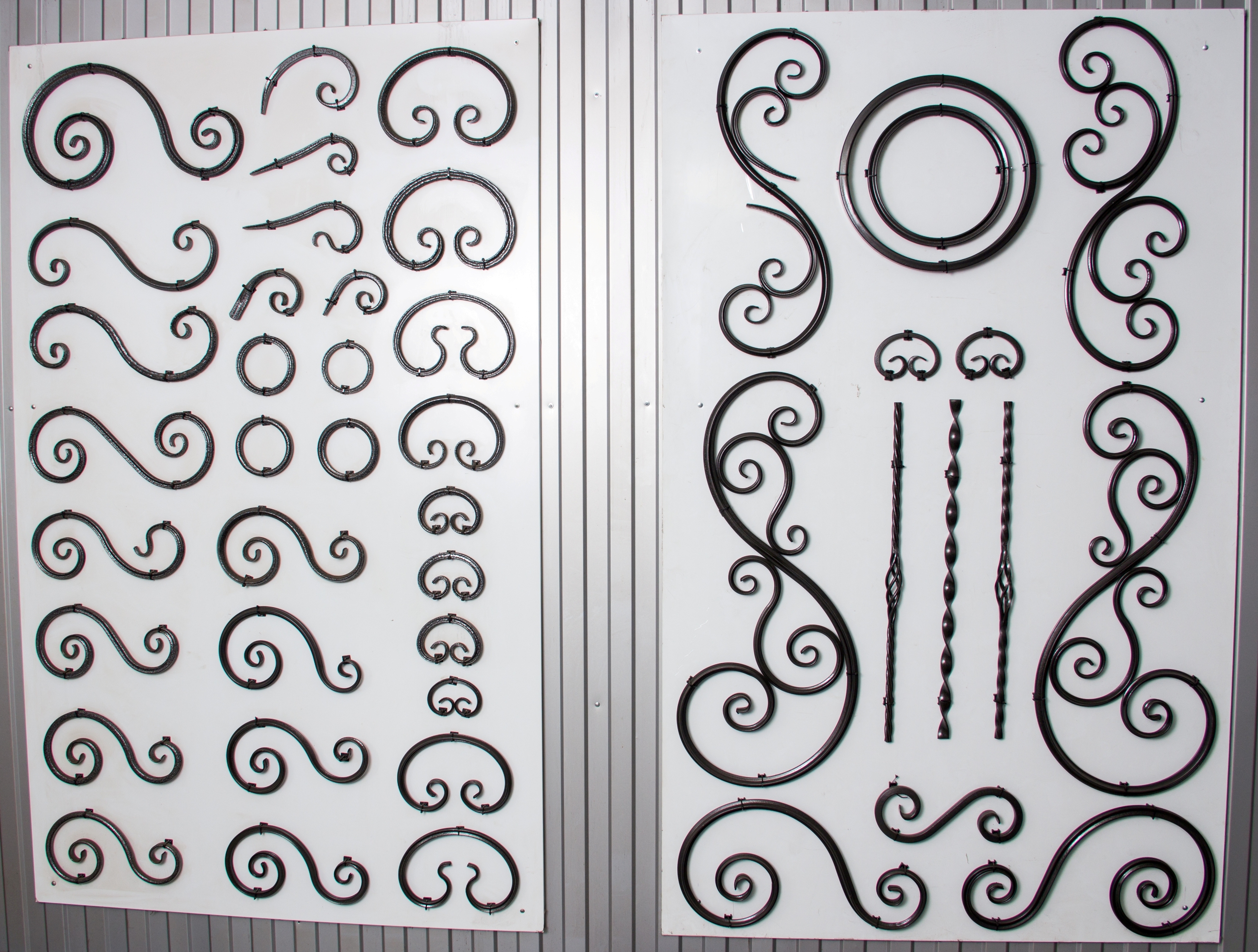

Что производится посредством методики холодной ковки

То есть, куда мы можем направить результат нашей работы. А вариантов, как показывает практика, не так уж и мало. Особенно если вы проживаете в частном доме или имеете свою дачу.

Всевозможная мебель для вашего сада. От небольших и уютных скамеек до крупных оград на террасы, состоящих из ветвистых кованых орнаментов. Разные мангалы, стулья и иное.

Ограждения всех видов.

Причем как для внешнего типа, по периметру территории, так и для внутренней чисто визуальной градации.

Причем как для внешнего типа, по периметру территории, так и для внутренней чисто визуальной градации. Покрытия для беседок.

Спортивные снаряды разных видов.

Каркасные постройки для выращивания культур.

Как видите, если есть чертеж, чтобы сделать станок для холодной ковки своими руками – то возможно впоследствии обзавестись огромным количеством крайне полезных для сада, дома вещей. Как говорится, было бы желание.

Кузнечный станок-робот универсальный Феррум 3-16 для холодной ковки металла

Универсальный кузнечный станок-робот с ЧПУ Феррум 3-16 – отличное решение для серийного кузнечного производства.

Станок-робот Феррум3-16 выполняет практически все основные гибочные операции: изготавливает завитки, волюты, калачи, кольца, геометрические фигуры, делает корзинки и скручивает металл. Оптимальная скорость вращения оправок позволяет существенно повысить производительность. Предусмотренны режимы ручного и автоматического управления, с помощью которого на выходе одинаковые элементы будут иметь одинаковые размеры во всей изготовленной серии.

На данном оборудовании оператор с минимальным уровнем подготовки может изготовить почти весь ассортимент самых распространенных кованых элементов.

Для точного копирования деталей применяется блок программирования угла гиба и крайних точек остановки мотора-редуктора. Станок может применяться самостоятельно и в комплексе с другим оборудованием для изготовления элементов холодной ковки. Создан для интенсивного промышленного использования.

Станок может применяться самостоятельно и в комплексе с другим оборудованием для изготовления элементов холодной ковки. Создан для интенсивного промышленного использования.

Особенности станка Феррум 3-16:

- Высокий рабочий вращающий момент – позволяет легко работать с цельными материалами большого сечения.

- Малая мощность электродвигателя – низкое потребление электроэнергии.

- Универсальность – работает с цельными металлами и с профильными трубами.

- Компактный размер – экономия производственных площадей.

- Российское производство – отсутствие проблем с гарантией и запасными частями.

- Модернизация — обновление и комплектация новыми оправками и инструментами.

- ЧПУ (Числовое Программное Управление) – точность в изготовлении элементов.

| Технические характеристики: | |

|---|---|

Макс. размер сечения обрабатываемых заготовок, мм размер сечения обрабатываемых заготовок, мм | Квадрат: 8х8, 10х10, 12х12, 14х14, 16х16 Круг: Ø 8, 10, 12, 14 Полоса: 20 х 8 Профильная труба: 10х10, 10х15, 15х15, 20х20 |

| Рабочий вращающий момент | 1800 н/м |

| Частота вращения рабочего вала | 6,0 об/мин |

| Направление вращения рабочего вала | Реверсивное |

| Мощность электрического двигателя | 1,1 кВт |

| Ток питания сети | 380 В, 50 Гц |

| Габаритные размеры с пультом (ДхШхВ) | 780х445х940 мм |

| Масса станка (нетто) | 200 кг |

Комплект поставки Феррум 3-16:

- Стол-плита с опорами – 1 шт.

- Оправка для изготовления кузнечных завитков, волют, калачей – 1шт.

- Прижимной регулируемый упор – 1 шт.

- Инструмент для продольного скручивания металла и «корзинок» — 1 комплект.

- Инструмент для изготовления колец – 1 комплект.

- Инструмент для гибки углов – 1 шт.

«Модернизация»:

Приобретая наш станок-робот Феррум 3-16, вы получаете возможность в любое время дооснастить его дополнительными функциями и оправками.

Дополнительное оборудование для модернизации:

1. Базовая оправка (чистая) для завитков – 1 шт.

2. Инструмент для производства больших завитков из профильной трубы – 1 шт.

3. Инструмент для проката профильной трубы и полосы – 1 комплект

4. Инструмент для гибки круглой трубы – 1 комплект

5. Инструмент для гибки профильной трубы – 1 комплект

Посмотрите, пожалуйста, видео работы станка Феррум 3-16:

Оборудование для холодной ковки

Ручное оборудование для холодной ковки используется для холодной гибки металла с целью получения ажурных металлических изделий. Станки и оснастки для холодной ковки металла подойдут для малых и средних кузнечных мастерских, частных мастеров кузнечной ковки, имеющих небольшой объем заказов. С помощью них можно получать широкий спектр различных элементов художественной ковки и комбинировать их между собой, создавая уникальные кованые узоры. Себестоимость изделий холодной ковки в разы ниже, чем себестоимость изделий, выполненных посредством горячей ковки в кузнице. Это отличная идея для бизнеса, которая не требует больших вложений, но при этом дает возможность получать стабильный доход.

Ручное кузнечное оборудование позволяет производить большинство узоров холодной художественной ковки. С помощью оборудования вы сделаете качественные и красивые кованые изделия — кованую мебель, кованые двери, решетки для окон и балконов, ограждения, заборы, козырьки, которые пользуются постоянным спросом. Тем самым, вы обеспечите себя хорошим стабильным доходом.

С помощью оборудования вы сделаете качественные и красивые кованые изделия — кованую мебель, кованые двери, решетки для окон и балконов, ограждения, заборы, козырьки, которые пользуются постоянным спросом. Тем самым, вы обеспечите себя хорошим стабильным доходом.

Для организации производства достаточно небольшого помещения, гаража. Оборудование позволяет одному человеку изготовить за рабочий день около 10-12 кв.м. готового изделия, включая сварочные работы.

В комплект кузнечного оборудования входят 6 оснасток для холодной ковки металла, позволяющие уверенно работать с полосой 4-6 мм и квадратом до 12-14 мм.

Основные отличия нашего оборудования:

- Оборудование металлоемкое — толщина основных узлов в среднем на 50% больше китайских аналогов, долгий срок службы

- Оборудование функциональное — четыре разборных завитка на Улитке (больше вариантов завитков), возможность работать с профильной трубой до 15 мм и квадратом до 14 мм, возможность изготовления Фонариков увеличенной длины и др.

- Стабильное качество — у нас не бывает ситуаций, когда детали станков из одной партии не подходят к другой.

- Каждый станок может работать отдельно — не используем общих ручек и деталей станины при продаже комплекта. Каждый станок комплектуется всем необходимым для работы.

- Самая полная инструкция — от изготовления кованых изделий до организации продаж.

Цены на оборудование для холодной ковки металла

Актуальная цена на стандартный комплект в прайс-листе.

Возможно приобретение отдельных станков из набора.

| УЛИТКА | |

Ручная оснастка для холодной ковки металла «Улитка» используется для гибки металлических заготовок (прутка и квадрата) с целью создания спиральных многозаходных завитков разного диаметра и конфигураций, декоративные элементы ковки по типу «волюта», в виде запятой или бублика. | |

| ГНУТИК | |

Ручная оснастка для холодной ковки металла «Гнутик» используется для гибки металлических заготовок (полоса, пруток, квадрат) с целью создания различных кованых элементов. С помощью гнутика можно сгибать металлический пруток под любым фиксированным углом и по дуге заданного радиуса, делать кольца разного диаметра. | |

| ФОНАРИК | |

Ручная оснастка для холодной ковки металла «Фонарик» используется для гибки металлических заготовок с целью создания объемных элементов художественной ковки «фонарик» или «корзинка». Для работы с фонариком потребуется четыре заготовки квадрат сваренных вместе. Последующее переплетение металлических заготовок между собой в итоге дает красивый типовой объемный узор «фонарик». | |

| ВОЛНА | |

Ручная оснастка для холодной ковки металла «Волна» используется для гибки металлических заготовок (пруток, квадрат, тонкая труба, шестигранник, круг) с целью создания волнообразных элементов художественной ковки и колец. | |

| ТВИСТЕР | |

Ручная оснастка для холодной ковки металла «Твистер» используется для закручивания металлических заготовок (полоса, пруток, квадрат) вдоль продольной оси с целью получения элемента художественной ковки «торсион». | |

| ОБЪЕМНАЯ | |

Ручная оснастка для холодной ковки металла «Объемная» используется для гибки металлических заготовок по дуге большого радиуса. Чаще всего данный способ работы с металлом как элемент холодной ковки используется для создания объемных элементов узоров для кованых решеток, перил, ограждений. | |

Стандартный комплект оборудования также включает обучающий видео-фильм, фотографии и эскизы кованых изделий, материалы по ковке, руководство по эксплуатации.

Подробная информация на сайте http://kovka.biz

Оборудование, станки для малого бизнеса

| |||||

| |||||

Ковочные станки (горячая штамповка) Руководство по выбору

Ковочные станки используют сжимающую силу и высокую температуру детали для придания металлической формы пластической деформации. Горячая штамповка — это металлургический процесс, при котором металлические детали формованы путем вдавливания горячего металла в штампы под давлением. Тип горячей штамповки, горячей штамповки, включает пластическую деформацию металла при такой температуре и скорости деформации, при которой рекристаллизация и деформация происходят одновременно. Это предотвращает деформационное упрочнение, которое может снизить пластичность и способствовать хрупкому разрушению и усталости конструкции.

Горячая штамповка — это металлургический процесс, при котором металлические детали формованы путем вдавливания горячего металла в штампы под давлением. Тип горячей штамповки, горячей штамповки, включает пластическую деформацию металла при такой температуре и скорости деформации, при которой рекристаллизация и деформация происходят одновременно. Это предотвращает деформационное упрочнение, которое может снизить пластичность и способствовать хрупкому разрушению и усталости конструкции.

Машины для горячей штамповки позволяют производить металлические детали из алюминия, меди и стали. Они рекомендуются для деформации металлов с высоким коэффициентом деформируемости, особенно с низкой и средней точностью.

Преимущества также включают гомогенизированную зернистую структуру, повышенную пластичность, устранение химических примесей и уменьшение образования накипи. К недостаткам можно отнести возможное коробление металла во время процесса охлаждения, менее точные допуски и возможные химические реакции между металлом и окружающей его атмосферой.

Типы

Ковочно-штамповочные машины создают сложные формы, помещая нагретый металл в пуансон и штамп, которые постепенно сжимают деталь. Плунжер пуансона заставляет этот ковкий металл соответствовать форме пуансона и полостей штампа. Силовые молотки или ударные молоты, известные как оборудование для ковки методом капельной ковки, могут использовать пневматическую, гидравлическую или электрическую энергию. Матрицы и пуансоны могут быть плоскими или V-образными, а сила удара может составлять от 11 000 до 425 000 фунтов (фунтов).Поскольку для формирования детали требуется только один плунжер, образуется вспышка, которую необходимо обрезать.

Кузнечно-штамповочные машины используются для обработки слитков, заготовок, прутков или преформ. Они деформируют заготовку между плоскими или фигурными штампами, не ограничивая полностью поток металла. Это приводит к удлинению заготовки при уменьшении ее поперечного сечения. Используя несколько ударов, можно добиться удлинения и опрокидывания. Металлические детали могут иметь длину от нескольких сантиметров (см) до 30 метров (м) и весить от нескольких до нескольких сотен тысяч килограммов (кг).Машины для открытой штамповки могут использоваться для изготовления довольно сложных форм, но обычно используются для производства простых твердых тел или полостей, требующих значительной механической обработки для достижения их окончательной формы.

Металлические детали могут иметь длину от нескольких сантиметров (см) до 30 метров (м) и весить от нескольких до нескольких сотен тысяч килограммов (кг).Машины для открытой штамповки могут использоваться для изготовления довольно сложных форм, но обычно используются для производства простых твердых тел или полостей, требующих значительной механической обработки для достижения их окончательной формы.

Кузнечно-штамповочные машины не требуют образования заусенцев для обеспечения полного заполнения штампа. Металл деформируется в полости, которая не позволяет выходить излишкам материала, что предъявляет повышенные требования к правильной конструкции штампа.

Изотермические кузнечные машины нагревают материалы и штампы до той же температуры.Чтобы предотвратить окисление, его обычно проводят на суперсплавах в вакууме строго контролируемой атмосферы.

Имеется оборудование для ковки и молота, но вместо программируемого молота требуется квалифицированный оператор.

Ресурсы

Металлургия для чайников

Ассоциация кузнечной промышленности

Изображение предоставлено:

Райнер Халама / CC BY SA 3.0

Ковочные станки — обзор

2.4 Измерение и контроль технического состояния станков и кузнечного оборудования

В настоящее время КМТ все чаще применяется для анализа и коррекции формы после установки инструмента на кузнечный агрегат, а также для оценки технического состояния кузнечных машин и устройств.На большинстве кузнечных заводов проверка машин выполняется в соответствии с конкретным графиком проверки. Каждой машине назначена определенная периодичность проверки, например дважды в год. Более того, графики проверок создаются таким образом, чтобы не нарушать производственные графики. В случае ковочных прессов очень важно точно измерить такие элементы, как: столы, направляющие, направляющие и т. Д., Что трудно выполнить традиционными методами из-за их большого размера и массы. Использование для этой цели современных устройств, таких как мобильная измерительная рука, позволяет проводить такие измерения непосредственно в производственном цехе, без необходимости разборки. Такие решения сокращают время проверки, и, таким образом, данная машина может вернуться к работе намного раньше, тогда как в случае выявления неисправности необходимые ремонтные работы могут быть выполнены немедленно [5,6,7,20, 38,45].

Использование для этой цели современных устройств, таких как мобильная измерительная рука, позволяет проводить такие измерения непосредственно в производственном цехе, без необходимости разборки. Такие решения сокращают время проверки, и, таким образом, данная машина может вернуться к работе намного раньше, тогда как в случае выявления неисправности необходимые ремонтные работы могут быть выполнены немедленно [5,6,7,20, 38,45].

Фиг. 14 и 15 представлены изображения отдельных элементов кривошипного пресса Massey 25MN, которые подверглись капитальному ремонту.Последняя заключалась в замене ползуна, коленчатого вала ползуна, подшипника и нижней пластине ползуна на новые элементы, а также в регенерации верхнего соединителя и рабочего клинового стола пресса.

Рис. 14. (а) вид верхней части пресса с зубчатым колесом на валу шестерни, (б) стол прессового клина — новый (после закалки) и (в) изношенный эксцентриковый вал и новый вал перед финишная обработка эксцентриковым подшипником.

Рис. 15. (a) Нижний соединительный элемент — после регенерации, (b) задняя задвижка со смазочными каналами — новый, (c) нижняя скользящая пластина — новая, и (d) нижний скользящий соединитель — после регенерации.

На рис. 14 изображены чугунный корпус отремонтированного пресса, столешница и коленчатый вал, а на рис. 15 — элементы соединителя. Последний устанавливается между валом и ползуном. Он включает подшипник вала из бронзы (рис. 15в).

Масса пресса в сборе 171 тонна. Все элементы были измерены перед их сборкой, с целью сверки с эксплуатационной документацией и рабочими чертежами. Далее, после сборки, этих элементов были произведены контрольные замеры.Заключительный этап включал в себя приемочные испытания, а также измерения, связанные, в основном, с плоскостностью и параллельностью стола, прямолинейностью направляющих и салазок пресса (те элементы, которые можно было измерить), а также анализ деформаций. колонн корпуса пресса при ковке (рис. 16).

Рис. 16. Приемные измерения: (а) прямолинейность направляющих скольжения, (б) анализ плоскостности стола, (в) измерения деформаций корпуса пресса с использованием измерительной системы и тензодатчиков.

16. Приемные измерения: (а) прямолинейность направляющих скольжения, (б) анализ плоскостности стола, (в) измерения деформаций корпуса пресса с использованием измерительной системы и тензодатчиков.

Для этого использовалась измерительная рука, интегрированная со сканером, а также измерительно-контрольная система, оснащенная компьютером реального времени (Compact Rio) с преобразователями сигналов и комплектом кондиционеров, а также специально смонтированными тензометрическими мостами. на колоннах в рабочей зоне.

Системы контроля и измерения, которые все чаще используются в кузнечных агрегатах, обеспечивают возможность непрерывного мониторинга выбранных параметров промышленных производственных процессов (измерение, архивирование и расширенный анализ коррелированных величин).Их основная цель — глубокий анализ процессов промышленной ковки (силы ковки, распределение деформации, температура инструментов и преформ), которые улучшают работу прессов и срок службы инструментов).

Ковочный станок | МашинаMfg

Кузнечно-прессовый станок — это оборудование для холодной обработки металлов и механической обработки.

Изменяет только внешнюю форму металла.

Кузнечно-прессовый станок в составе:

Механическая конструкция(1) Ковочный станок для штамповки опалубки

Штамповочная опалубка — это наиболее типичный компонент кузнечного станка, который в самое раннее время получил стандартизацию и специализацию.

Прессование, вырубка, волочение, продольная резка и другие процессы штамповки на прессе неотделимы от штампа.

Рабочая часть штампа имеет пуансон и штамп, установленные на штамповочной опалубке.

Для разных процессов штамповки требуются разные штампы и штампы, но можно использовать одни и те же штампы.

Штамповочная опалубка состоит из верхней опалубки, нижней опалубки, направляющей стойки и направляющей втулки.

Разработана серия изделий для прессов различных спецификаций и моделей, стандартизированы штамповочные матрицы среднего и ниже размера.

(2) Тормоз ковочного станка

Среди функциональных компонентов кузнечных станков фрикционная муфта-тормоз для прессов станков является первой разработанной с точки зрения зрелости разработки, производства и использования.

Фрикционная муфта-тормоз — важная часть главного привода пресса. Его производительность напрямую влияет на удобство использования, безопасность, надежность, скорость запуска и обслуживания машины.

По конструкции фрикционной муфты-тормоза насчитывается:

- Комбинированный фрикционный тормоз

- Муфта-тормоз раздельная

По рабочему состоянию трения насчитывается:

- Сухая фрикционная муфта-тормоз

- Муфта-тормоз мокрого трения

По системе управления фрикционным тормозом насчитывается:

- Пневматический фрикционный тормоз

- Гидравлический фрикционный тормоз-тормоз

(3) Фотоэлектрическое защитное устройство для кузнечно-прессовой машины

Фотоэлектрическое защитное устройство оснащено невидимой инфракрасной световой завесой в зоне защиты между оператором кузнечно-прессового станка и опасной рабочей зоной.

Как только определенная часть оператора входит в зону защиты, чтобы заблокировать световую завесу, система управления выдает сигнал на исполнительный механизм безопасности кузнечной машины, чтобы остановить кузнечную машину и предотвратить опасные действия.

Видно, что фотоэлектрическое защитное устройство само по себе не защищает оператора напрямую, оно только посылает сигнал станку, чтобы остановить опасное действие до того, как может произойти авария, связанная с безопасностью.

Поэтому, строго говоря, фотоэлектрическое защитное устройство следует называть устройством управления фотоэлектрической защитой.

Фотоэлектрические защитные устройства обычно делятся на отражающие и сквозные.

Светоотражающее фотоэлектрическое защитное устройство состоит из контроллера, датчика и отражателя.

Световая завеса излучается датчиком и отражается обратно к датчику через отражатель для приема.

Светоэлектрическое защитное устройство на пересечение луча состоит из контроллера, передающего датчика и приемного датчика.

Световая завеса излучается передающим датчиком и принимается принимающим датчиком.

(4) Кулачковый контроллер кузнечно-прессового станка

Кулачковый контроллер — важная часть электрической системы управления пресса.

Метод обработки логической взаимосвязи рабочего механизма обычно состоит в том, чтобы выделить 360 ° вращения коленчатого вала и сформулировать диаграмму рабочего цикла станка-пресса, а также контролировать работу каждого рабочего механизма.

Кулачковый контроллер — это исполнительный механизм, который распределяет угол поворота коленчатого вала.

Контроллер кулачка установлен на валу, который вращается синхронно с коленчатым валом, и рабочий механизм последовательно производит предписанное действие для завершения рабочего цикла пресса.

(5) Устройство автоматической подачи ковочного станка

В кузнечно-прессовой машине имеются различные устройства автоматической подачи.

Здесь имеется в виду автоматическое подающее устройство для обработки листового металла, такое как открытый пресс, закрытый пресс, многопозиционный пресс, высокоскоростной пресс, одинарный пресс или автоматическая линия штамповки.

Устройство автоматической подачи обычно состоит из трех частей: стеллажа для материала и разматывающего механизма выравнивания, механизма подачи с пневматическим зажимом и стеллажа для намотки отходов.

Стеллаж и разматывающий механизм выравнивания выполняют три функции: поддержку наматывания, разматывания и выравнивания.

Разматывающий механизм разрыхляет рулонный материал в свободном подвешенном состоянии, чтобы уменьшить тянущее усилие механизма подачи во время процесса подачи, что способствует повышению точности подачи.

Выравнивающий механизм применяет несколько роликов к рулонному материалу после разматывания, так что лист корректируется перед штамповкой, что способствует повышению точности продукта.

Пневматический механизм подачи зажима использует сжатый воздух в качестве энергии для управления открытием и закрытием, а также возвратно-поступательным движением зажима для завершения подачи листа.

Ход возвратно-поступательного движения плавно регулируется для соответствия различным требованиям к длине подачи.

Стеллаж для перемотки лома наматывает штампованную полосу для отходов.

Эта деталь не требуется, если металлолом разрезается и перерабатывается во время штамповки.

Ковочные прессы различных типов

Механические ковочные прессы

Механические ковочные прессы обычно включают в себя плунжер, который перемещается в вертикальном направлении, чтобы оказывать сжимающее действие на заготовку, в отличие от характеристик повторяющихся ударов молотковой ковки. Как правило, прессы могут производить все те же типы поковок, которые производятся на молотах, и, кроме того, могут выковывать некоторые сплавы с умеренной пластичностью, которые могут разрушиться при быстром ударе штампа молотка.

Приводимые двигателем и управляемые воздушной муфтой, механические прессы имеют полностью эксцентричный коленчатый вал, который обеспечивает ход постоянной длины вертикально работающему цилиндру. Скорость подъемника максимальна в центре хода, но максимальная сила достигается только в нижней части хода. Поскольку ход имеет фиксированную длину, необходимо следить за тем, чтобы допустимое закрытие не было настолько маленьким, чтобы не допустить, чтобы пресс «заедал» в нижней части хода и не завершал его.Такое событие может вызвать серьезное повреждение пресса или, по крайней мере, значительное время простоя, чтобы «сжечь» штампы, чтобы освободить пресс.

Скорость подъемника максимальна в центре хода, но максимальная сила достигается только в нижней части хода. Поскольку ход имеет фиксированную длину, необходимо следить за тем, чтобы допустимое закрытие не было настолько маленьким, чтобы не допустить, чтобы пресс «заедал» в нижней части хода и не завершал его.Такое событие может вызвать серьезное повреждение пресса или, по крайней мере, значительное время простоя, чтобы «сжечь» штампы, чтобы освободить пресс.

Механические прессы лучше всего подходят для низкопрофильных поковок и обычно включают в себя выбивные / вытяжные штифты в штампах, которые автоматически выталкивают поковку из штампа, позволяя проектировать штамп и, следовательно, поковку с меньшим допуском на тягу. Это может уменьшить вес и последующую обработку. Напряжения в штампах пресса обычно высоки, но ударная нагрузка очень мала, поэтому можно использовать более твердые штампы без риска поломки, которая может возникнуть у механического молота.

Затраты на инструмент обычно выше, а смена инструмента и время наладки медленнее, поэтому прессы были более экономичными при более длительных циклах ковки. Поскольку технологии и системы меняются быстро, это может измениться в будущем. Для некоторых конфигураций деталей с прессами возможна более высокая производительность, чем с молотками. Многие кузнечные прессы могут производить до 70 ходов в минуту. Как правило, прессы требуют меньшего мастерства оператора, чем кузнечные молотки.

Поскольку технологии и системы меняются быстро, это может измениться в будущем. Для некоторых конфигураций деталей с прессами возможна более высокая производительность, чем с молотками. Многие кузнечные прессы могут производить до 70 ходов в минуту. Как правило, прессы требуют меньшего мастерства оператора, чем кузнечные молотки.

Гидравлические ковочные прессы

Гидравлические ковочные прессы обычно не используются для традиционной горячей ковки из-за чрезвычайно низкой скорости ползуна и большого времени контакта с матрицей.Однако они широко используются в кузнечно-прессовых машинах, а также при очень больших тоннажах, в первую очередь для ковки других материалов, помимо стали. Эти машины идеально подходят для изотермической ковки из-за медленной операции сжатия. Самая большая из этих машин рассчитана на 50 000 тонн с площадью штампа 12 футов на 32 фута. Обычно для привода этих машин используется водяная гидравлическая система.

Время контакта штампа с различными типами оборудования представляет интерес для штамповщика: чем больше время контакта, тем меньше срок службы штампа. Это связано как с потерей тепла в заготовке, так и с возможным повышением температуры штампа выше проектных характеристик. Время контакта зависит от степени деформации при конкретной операции ковки. Чем больше деформация, тем больше время контакта.

Это связано как с потерей тепла в заготовке, так и с возможным повышением температуры штампа выше проектных характеристик. Время контакта зависит от степени деформации при конкретной операции ковки. Чем больше деформация, тем больше время контакта.

Винтовой пресс

Винтовой пресс использует фрикционный, зубчатый, электрический или гидравлический привод для ускорения маховика и винтового узла для преобразования угловой кинетической энергии в линейную энергию, имеющуюся в плунжере.В машинах с фрикционным приводом вертикально установленные ведущие колеса постоянно вращаются. Чтобы совершить ход вниз, ведущие колеса смещаются, чтобы одно колесо зацепилось за главный маховик и ускорило подъемник вниз. Когда энергия полностью израсходована при совершении хода, маховик, винт и гидроцилиндр останавливаются.

Затем ведущие колеса переключаются, чтобы дать возможность реверсировать маховик и вернуть гидроцилиндр вверх. В машинах с прямым электроприводом реверсивный электродвигатель устанавливается непосредственно на винт и раму. В этой конструкции используется винт, который не движется вертикально, а ввинчивается в узел плунжер / гайка. Как и в случае с машиной с фрикционным приводом, маховик должен полностью остановиться, и вся энергия должна быть использована для того, чтобы повернуть гидроцилиндр обратно в верхнюю часть. Вариант прямого привода использует зубчатую передачу и узел маховика скользящей муфты, в котором ведущие шестерни и винт защищены от перегрузки с помощью скользящей муфты.

В этой конструкции используется винт, который не движется вертикально, а ввинчивается в узел плунжер / гайка. Как и в случае с машиной с фрикционным приводом, маховик должен полностью остановиться, и вся энергия должна быть использована для того, чтобы повернуть гидроцилиндр обратно в верхнюю часть. Вариант прямого привода использует зубчатую передачу и узел маховика скользящей муфты, в котором ведущие шестерни и винт защищены от перегрузки с помощью скользящей муфты.

Эта конструкция используется в машинах большей мощности. Могут использоваться как электрические, так и гидравлические приводные двигатели.Самые большие в эксплуатации винтовые прессы (номинальная мощность 16 000 тонн) основаны на этой конструкции. Полная энергия винтового пресса определяется тем, сколько кинетической энергии передается на маховик системой привода. Можно контролировать силу каждого удара, регулируя скорость маховика. Это может быть достигнуто путем отсоединения привода от маховика в заранее определенное время, чтобы ограничить число оборотов маховика и, таким образом, скорость подъемника.

Новая технология конструкции позволяет контролировать не только силу каждого удара, но и расстояние хода поршня.Конструкция винтового пресса с гидравлическим приводом сцепления, используемая в машинах на нашем предприятии в Ливане, позволяет оператору программировать индивидуальные настройки управления ударом как для хода, так и для силы. Эта особенность означает, что для изготовления детали расходуется не больше энергии, чем необходимо, а также позволяет придавать заранее отформованным «блинным» формам постоянную толщину. Эта конструкция также позволяет прессу работать быстрее, чем обычные машины с трением или прямым приводом. Маховик гидравлически отсоединяется от узла шнека и плунжера до завершения хода и продолжает вращаться.Затем гидроцилиндр возвращается в верхнее положение вспомогательными гидроцилиндрами, а не системой главного привода. Поскольку маховик затем можно быстро вернуть в скорость, максимальная энергия и сила пресса доступны очень скоро после начала хода вниз.

Эти особенности, а также возможность использования выталкивающих / вытяжных штифтов для удаления поковок с штампов, позволяют винтовому прессу использовать некоторые из наиболее желаемых свойств как молотков, так и механических прессов.К ним относятся низкое время контакта с матрицей, постоянная и повторяемая сила удара, уменьшенные углы тяги для уменьшения количества отходов и более простая установка матрицы.

Высаживающее устройство

Высаживающая штамповка, иногда называемая рубкой, выполняется на горизонтальной штамповочной машине, называемой Высаживающей машиной. По сути, это процесс увеличения и изменения формы определенных участков стержня или трубы. В простейшей форме ковка с горячей высадкой выполняется путем удерживания нагретой заготовки между двумя половинными штампами и приложения давления к концу заготовки в направлении ее оси с помощью проходческого инструмента, который опрокидывает (раздвигает) конец за счет смещения металла.

Современные станки и инструменты позволяют использовать многопроходный инструмент, который позволяет производить сложные формы точно и экономично. В настоящее время этот процесс широко используется для производства деталей типа вала, начиная от простых болтов с головкой до фланцевых валов, зубчатых колес и гаечных ключей, которые требуют одновременной осадки и прошивки. Также могут быть изготовлены поковки, требующие деформации по центру (не на конце прутка) или со смещением.

В настоящее время этот процесс широко используется для производства деталей типа вала, начиная от простых болтов с головкой до фланцевых валов, зубчатых колес и гаечных ключей, которые требуют одновременной осадки и прошивки. Также могут быть изготовлены поковки, требующие деформации по центру (не на конце прутка) или со смещением.

Горячая высадка может использоваться для предварительной формовки или подготовки носка для другой кузнечной машины, такой как молоток или пресс, или в качестве чистовой операции после ковки, такой как высадка фланца на конце коленчатого вала.Помимо высадки, проходческие инструменты используются для прошивки, обрезки, экструзии и гибки. В процессе штамповки с высаженной заготовкой рабочий запас ограничивается полостями штампа, и действие головки создает давление, необходимое для полного заполнения всех отпечатков штампа. Поскольку штампы разделены, можно выковать и легко выковать штампы самых разных форм с инструмента, который в основном состоит из трех элементов штампа — двух захватных и полых штампов (один неподвижен, а другой прикреплен к движущемуся суппорту штампа). и пуансон, который закреплен на салазках жатки (ползуне).

и пуансон, который закреплен на салазках жатки (ползуне).

Во время цикла ковки в осадке подвижная матрица скользит к неподвижной матрице для захвата заготовки. Пуансон, прикрепленный к жатке (плунжеру), продвигается вперед и вдавливает приклад в полости штампов. Когда пуансон отводится примерно на 60% от своего полного хода. Подвижная матрица перемещается в открытое положение, позволяя освободить поковку. Затем поковку можно переключить на следующий проход (штамп), где цикл может быть повторен. Многие поковки требуют нескольких проходов (иногда до шести) перед завершением.Ложа также может быть выкована на одном конце, а затем перевернута (перевернута) для ковки на другом конце за один цикл нагрева. После завершения операции ковки поковки обычно сбрасываются через горловину машины на конвейер, который доставляет горячие поковки в металлический контейнер для охлаждения и транспортировки.

Надежный и автоматизированный кузнечно-прессовый станок

Откройте для себя мощную коллекцию прочных и эффективных. Машина для ковки стали на сайте Alibaba.com, предназначенная для решения различных промышленных задач прессования или ковки металла.Машины оснащены последними достижениями в области технологий и превосходно сконструированы, чтобы выдерживать тяжелые процессы. Эти невероятно сильные и умелые. Ковочно-штамповочные станки для стали оснащены передовыми технологиями для точного выполнения всех видов промышленных работ по металлу. Ведущий. Ковочно-штамповочный станок для стали Поставщики и оптовики на сайте предлагают эти впечатляющие продукты по доступным ценам.

Машина для ковки стали на сайте Alibaba.com, предназначенная для решения различных промышленных задач прессования или ковки металла.Машины оснащены последними достижениями в области технологий и превосходно сконструированы, чтобы выдерживать тяжелые процессы. Эти невероятно сильные и умелые. Ковочно-штамповочные станки для стали оснащены передовыми технологиями для точного выполнения всех видов промышленных работ по металлу. Ведущий. Ковочно-штамповочный станок для стали Поставщики и оптовики на сайте предлагают эти впечатляющие продукты по доступным ценам. Продвинутый. Ковочные станки для стали на месте изготовлены из прочных материалов, которые отличаются исключительной долговечностью и стабильной оптимальной производительностью.Они компактны по размерам и конструкции, поэтому их легко разместить в любом месте мастерских. Благодаря полностью автоматической и интегрированной системе эти. Ковочно-штамповочные станки отличаются высокой производительностью и простотой эксплуатации. Файл. Ковочно-штамповочные машины для стали оснащены пневматическими механизмами захвата, которые обеспечивают стабильное усилие зажима во время работы.

Файл. Ковочно-штамповочные машины для стали оснащены пневматическими механизмами захвата, которые обеспечивают стабильное усилие зажима во время работы.

Alibaba.com предлагает множество возможностей. Станок для ковки стали различных форм, размеров и конструкций, которые учитывают различные требования пользователей.Они оснащены сенсорными элементами управления, а также основными и вспомогательными рычагами, изготовленными из износостойких сплавов. Эти. Ковочно-штамповочная машина для стали обладает антикоррозийными свойствами и устойчивостью к высоким температурам, а также многофункциональным механизмом захвата, который упрощает замену захвата. Файл. Машина для ковки стали также оснащена гидравлическими устройствами защиты от перегрузки, системой управления PLC и вертикальным коленчатым валом.

Просмотрите отдельные. Ковочный станок для стали Модельный ряд на Alibaba.com и получите эти продукты в рамках своих экономических целей. Эти продукты соответствуют высоким стандартам качества и нормативным требованиям по сертификации. Их установка очень проста, а послепродажное обслуживание гарантирует, что они немедленно принесут вам пользу.

Эти продукты соответствуют высоким стандартам качества и нормативным требованиям по сертификации. Их установка очень проста, а послепродажное обслуживание гарантирует, что они немедленно принесут вам пользу.

▷ Подержанные кузнечные машины | Прецизионные ковочные машины с опусканием и высадкой

Подержанные кузнечные машины на продажу в Surplex — Ваш рынок подержанных машин

Index

- Что такое кузнечные машины?

- Кто использует кузнечные машины?

- Какие типы кузнечных машин доступны?

- Использование ковочного станка

- Как купить бывшее в употреблении ковочное оборудование

Ковочный станок используется для формовки металла с использованием сжимающих сил.В большинстве случаев требуемые удары наносятся молотком или матрицей. Ковочные станки работают по одному из трех способов: холодная ковка, теплая ковка и горячая ковка. Методы, требующие нагрева, включают нагрев металлической заготовки перед приложением давления для придания ей формы. Для холодной ковки требуется большее усилие, но этот метод не подходит для некоторых типов металла.

Для холодной ковки требуется большее усилие, но этот метод не подходит для некоторых типов металла.

Заготовка помещается между двумя формами в кузнечной машине, и прикладывается давление, чтобы изменить ее форму. С помощью кузнечного оборудования можно относительно быстро изготавливать различные формы.Из-за строгого характера процесса ковки полученная заготовка часто выходит из ковочного станка намного более прочной, чем когда она была введена.

- Формовка металлических заготовок с применением силы

- Преимущества состоят в том, что требуется минимальное количество материала и имеется эффект увеличения прочности на заготовку

- Ковка из-за неровностей, в основном на промежуточных или незавершенных продуктах

На большинстве производственных предприятий ковочные машины используются только для одной части производственного процесса.После ковки заготовка перемещается по производственной линии к следующему элементу оборудования. Однако декоративное кузнечное дело часто полагается исключительно на кузнечные машины для создания красивых металлических украшений из стальных труб и прутьев.

Однако декоративное кузнечное дело часто полагается исключительно на кузнечные машины для создания красивых металлических украшений из стальных труб и прутьев.

Для изготовления комплектующих деталей в различных производственных процессах требуются кованые изделия. Среди множества продуктов, создаваемых кузнечными машинами, есть шатуны, валы, распредвалы и инструменты. Эти продукты широко используются в авиационной, автомобильной и морской промышленности.В последние годы точность процесса ковки на станках резко возросла, что позволяет создавать более сложные изделия, такие как зубья шестерен. В зависимости от точного характера производственного процесса некоторые компании будут использовать прессы вместо кузнечных машин, поскольку они работают очень похоже.

Сегодня доступны два основных типа ковочных станков: гидравлические ковочные станки и механические ковочные станки. В эти две основные категории входят кузнечно-штамповочные машины, прецизионные кузнечно-штамповочные машины и ковочно-штамповочные машины. Заготовки неправильной формы, такие как коленчатые валы и шатуны, обычно изготавливаются на штамповочной машине. Металлические прутки и трубы изготавливаются методом ковки с осадкой, при котором для большей точности используются четыре отдельных инструмента.

Заготовки неправильной формы, такие как коленчатые валы и шатуны, обычно изготавливаются на штамповочной машине. Металлические прутки и трубы изготавливаются методом ковки с осадкой, при котором для большей точности используются четыре отдельных инструмента.

Малым и средним компаниям часто приходится вручную загружать и загружать кузнечные машины, в то время как более крупные предприятия, как правило, полагаются на автоматизированные системы для поддержания движения производственной линии. Последние станки оснащены рядом дополнительных инструментов, включая пневмоударники, эксцентриковые прессы и рычаги.Капитальные затраты можно минимизировать, купив бывшее в употреблении кузнечное оборудование с проверенной репутацией надежности и эффективности.

Ковочное оборудование очень прочное и предназначено для быстрой и эффективной обработки огромных грузов. Эти мощные машины работают аналогично прессам. Металлическая заготовка удерживается на месте между двумя раскаленными добела пресс-формами до того, как молоток или матрица окажут огромное давление через серию твердых «ударов». «Процесс ковки громкий и потенциально опасный. Помимо ряда движущихся частей, кузнечно-прессовый станок может содержать раскаленные добела пресс-формы и заготовки (если не используется процесс холодной ковки). Поэтому важно, чтобы на кузнечно-прессовых машинах работали только обученные специалисты с необходимыми сертификатами.

«Процесс ковки громкий и потенциально опасный. Помимо ряда движущихся частей, кузнечно-прессовый станок может содержать раскаленные добела пресс-формы и заготовки (если не используется процесс холодной ковки). Поэтому важно, чтобы на кузнечно-прессовых машинах работали только обученные специалисты с необходимыми сертификатами.

Есть несколько уважаемых производителей кузнечно-прессовых машин, в том числе FRECH, BÜHLER, KOMATSU и HASENCLEVER. У нас есть широкий ассортимент металлообрабатывающего и деревообрабатывающего оборудования, но если вы не можете найти именно то, что ищете сегодня, продолжайте проверять Surplex.com для новоприбывших. Мы всегда ищем подержанные машины на продажу, поэтому все может измениться очень быстро. Или, чтобы быть в числе первых, кто узнает о предстоящем аукционе или продаже оборудования, подпишитесь на рассылку Surplex.

5.1.2 Прессы | Ассоциация кузнечной промышленности

Ковочные прессы — это вторая группа кузнечных машин, регулярно используемых для штамповки штампов и больших открытых штампов. Их обычно классифицируют как механические или гидравлические, в зависимости от средств, используемых для передачи энергии.Прессы передают энергию медленнее, чем молотки. Они используются для всех групп сплавов и предпочтительнее молотков для сплавов, требующих медленных скоростей деформации, таких как алюминиевые сплавы серии 7ххх и большинство магниевых сплавов. Как и молотки, они обычно работают вертикально. Верхняя матрица прикреплена к плунжеру, и движение плунжера вниз оказывает давление на заготовку.

Их обычно классифицируют как механические или гидравлические, в зависимости от средств, используемых для передачи энергии.Прессы передают энергию медленнее, чем молотки. Они используются для всех групп сплавов и предпочтительнее молотков для сплавов, требующих медленных скоростей деформации, таких как алюминиевые сплавы серии 7ххх и большинство магниевых сплавов. Как и молотки, они обычно работают вертикально. Верхняя матрица прикреплена к плунжеру, и движение плунжера вниз оказывает давление на заготовку.

Механические прессы Механические прессы обычно накапливают энергию во вращающемся маховике, который приводится в действие электродвигателем.Маховик включается и отключается от механического привода, такого как коленчатый вал, эксцентриковый вал, эксцентриковая шестерня или поворотные кулаки, которые преобразуют вращение маховика в вертикальное движение. Ход имеет заданную скорость, длину и продолжительность. Таким образом, механические прессы обеспечивают стабильные результаты ковки, обеспечивают высокую производительность и точность и не требуют такого высокого уровня навыков оператора, как другие типы кузнечных машин. При штамповке штампа заготовка обычно штампуется один раз на каждом слепке.Механические прессы не подходят для открытой штамповки, когда длина хода должна варьироваться между ходами.

При штамповке штампа заготовка обычно штампуется один раз на каждом слепке.Механические прессы не подходят для открытой штамповки, когда длина хода должна варьироваться между ходами.

Приложенная сила максимальна в нижней части рабочего хода, и расчетная нагрузка в позиции чуть выше этой точки является основой для номинальной производительности пресса. Номинальная мощность обычно составляет от 100 до 10 000 тонн. В эксплуатации находятся несколько прессов особой конструкции большой мощности с номинальной мощностью до 16 000 тонн.

Последние разработки в области механических прессов направлены на повышение жесткости конструкции пресса для повышения точности ковки, автоматизации и высокой скорости (с точки зрения времени контакта штампа с заготовкой).Они все чаще заменяют молотки из-за большей экологической совместимости, простоты автоматизации и более низких эксплуатационных расходов.

Винтовые прессы Винтовые прессы не так широко используются в Северной Америке, как механические, но уникальные характеристики винтовых прессов способствуют увеличению их использования. Как следует из названия, в этом типе пресса используется механический винт для преобразования вращательного движения в вертикальное. Вкратце, плунжер действует как гайка на вращающемся валу винта, перемещаясь вверх или вниз в зависимости от вращения винта.Энергия поступает либо от маховика, который обычно соединен с муфтой ограничения крутящего момента (проскальзывания), либо от реверсивного электродвигателя с прямым приводом. Основное преимущество винтовых прессов перед офсетными или кривошипными механическими прессами заключается в окончательном контроле толщины, когда штампы сталкиваются друг с другом.

Как следует из названия, в этом типе пресса используется механический винт для преобразования вращательного движения в вертикальное. Вкратце, плунжер действует как гайка на вращающемся валу винта, перемещаясь вверх или вниз в зависимости от вращения винта.Энергия поступает либо от маховика, который обычно соединен с муфтой ограничения крутящего момента (проскальзывания), либо от реверсивного электродвигателя с прямым приводом. Основное преимущество винтовых прессов перед офсетными или кривошипными механическими прессами заключается в окончательном контроле толщины, когда штампы сталкиваются друг с другом.

Гидравлические прессы Гидравлические прессы приводятся в действие большими поршнями, приводимыми в движение гидравлическими или гидропневматическими системами высокого давления. Они медленно двигаются по сравнению с механическими и винтовыми прессами и сжимают, а не ударяют по заготовке.Во время работы гидравлическое давление прикладывается к верхней части поршня, перемещая шток вниз. По завершении хода к противоположной стороне поршня прикладывается давление, чтобы поднять поршень.

По завершении хода к противоположной стороне поршня прикладывается давление, чтобы поднять поршень.

Скорость и давление можно точно контролировать. Во многих прессах схемы предусматривают управление компенсацией или последовательное управление, например быстрое продвижение, за которым следуют последовательности с двумя или более скоростями прессования. Пресс также можно отрегулировать так, чтобы он оставался в нижней части хода в течение заданного времени, поднимался с медленной скоростью отпускания и ускорялся до тех пор, пока он не достигнет исходного положения.При необходимости скорость гидравлического пресса можно значительно увеличить. Во многих случаях гидравлические прессы, используемые для открытых и некоторых закрытых штамповочных прессов, используют микропроцессоры или компьютеры для управления работой пресса для таких параметров, как скорость и положение ползуна.

Гидравлические кузнечные прессы рассчитаны на максимальное усилие, которое они развивают. Прессы, используемые в Северной Америке для штамповки штампованных штампов, в настоящее время достигают 50 000 тонн; прессы 72 000 тонн и 82 000 тонн работают во Франции и России. Диапазон прессов для открытой штамповки составляет от 200 до 10 000 тонн.

Диапазон прессов для открытой штамповки составляет от 200 до 10 000 тонн.

Ковочные станки (высаживающие) Ковочные станки также называют высаживающими машинами. Изначально они были разработаны для высадки металла для головок болтов и аналогичных форм и иногда называются «головками». В настоящее время они используются для сбора или осадки (смещения в боковом направлении) материала либо на конце исходного материала, либо между концами, либо в нескольких местах. Их можно использовать для сбора металла перед операциями ковки на другом оборудовании или для изготовления сложных, готовых конфигураций с высокой точностью, таких как заготовки зубчатых колес, дорожек подшипников и шпинделей.

Ковочные машины — это механические прессы двойного действия, работающие в горизонтальной плоскости. Они используют маховик, воздушную муфту и эксцентриковый вал для приведения в действие ползуна (или гидроцилиндра). Во время работы пруток нагретого или комнатной температуры помещается напротив неподвижной матрицы. Матрица захвата перемещается в сторону неподвижной матрицы, плотно сжимая приклад. Затем штамп для высечки с прикрепленным к нему инструментом для высечки (штампом) движется вперед к концу заготовки и перемещает заготовку в оттиски штампа.По мере того, как ползун отступает, зажимная матрица втягивается и освобождает заготовку, которая готова к последующим операциям ковки. В некоторых случаях поковка вырубается или отрезается от прутка на заключительном этапе.

Матрица захвата перемещается в сторону неподвижной матрицы, плотно сжимая приклад. Затем штамп для высечки с прикрепленным к нему инструментом для высечки (штампом) движется вперед к концу заготовки и перемещает заготовку в оттиски штампа.По мере того, как ползун отступает, зажимная матрица втягивается и освобождает заготовку, которая готова к последующим операциям ковки. В некоторых случаях поковка вырубается или отрезается от прутка на заключительном этапе.

Кузнечно-прессовые машины рассчитаны на размер в соответствии с максимальным размером прутка, для которого они могут обеспечить высадку головы. Например, двухдюймовое высадочное устройство теоретически может иметь головку болтов или образовывать детали диаметром до двух дюймов.

Когда необходимо производить большой объем продукции, например, в автомобилестроении и производстве подшипников, все чаще используются автоматические многоступенчатые машины для горячей штамповки.Эти машины основаны на сочетании функций, знакомых для холодновысадочных прессов и гайковертов, и работают с очень высокой производительностью, приближающейся к 160 деталям в минуту. Они могут производить изделия сложной конфигурации с высокими темпами производства.

Они могут производить изделия сложной конфигурации с высокими темпами производства.

Вернуться к содержанию

Ковочные прессы — вторая группа кузнечных машин, регулярно используемых для штамповки штампов и больших открытых штампов. Их обычно классифицируют как механические или гидравлические, в зависимости от средств, используемых для передачи энергии.Прессы передают энергию медленнее, чем молотки. Они используются для всех групп сплавов и предпочтительнее молотков для сплавов, требующих медленных скоростей деформации, таких как алюминиевые сплавы серии 7ххх и большинство магниевых сплавов. Как и молотки, они обычно работают вертикально. Верхняя матрица прикреплена к плунжеру, и движение плунжера вниз оказывает давление на заготовку.

Механические прессы Механические прессы обычно накапливают энергию во вращающемся маховике, который приводится в действие электродвигателем.Маховик включается и отключается от механического привода, такого как коленчатый вал, эксцентриковый вал, эксцентриковая шестерня или поворотные кулаки, которые преобразуют вращение маховика в вертикальное движение. Ход имеет заданную скорость, длину и продолжительность. Таким образом, механические прессы обеспечивают стабильные результаты ковки, обеспечивают высокую производительность и точность и не требуют такого высокого уровня навыков оператора, как другие типы кузнечных машин. При штамповке штампа заготовка обычно штампуется один раз на каждом слепке.Механические прессы не подходят для открытой штамповки, когда длина хода должна варьироваться между ходами.

Ход имеет заданную скорость, длину и продолжительность. Таким образом, механические прессы обеспечивают стабильные результаты ковки, обеспечивают высокую производительность и точность и не требуют такого высокого уровня навыков оператора, как другие типы кузнечных машин. При штамповке штампа заготовка обычно штампуется один раз на каждом слепке.Механические прессы не подходят для открытой штамповки, когда длина хода должна варьироваться между ходами.

Приложенная сила максимальна в нижней части рабочего хода, и расчетная нагрузка в позиции чуть выше этой точки является основой для номинальной производительности пресса. Номинальная мощность обычно составляет от 100 до 10 000 тонн. В эксплуатации находятся несколько прессов особой конструкции большой мощности с номинальной мощностью до 16 000 тонн.

Последние разработки в области механических прессов направлены на повышение жесткости конструкции пресса для повышения точности ковки, автоматизации и высокой скорости (с точки зрения времени контакта штампа с заготовкой). Они все чаще заменяют молотки из-за большей экологической совместимости, простоты автоматизации и более низких эксплуатационных расходов.

Они все чаще заменяют молотки из-за большей экологической совместимости, простоты автоматизации и более низких эксплуатационных расходов.

Винтовые прессы Винтовые прессы не так широко используются в Северной Америке, как механические, но уникальные характеристики винтовых прессов способствуют увеличению их использования. Как следует из названия, в этом типе пресса используется механический винт для преобразования вращательного движения в вертикальное. Вкратце, плунжер действует как гайка на вращающемся валу винта, перемещаясь вверх или вниз в зависимости от вращения винта.Энергия поступает либо от маховика, который обычно соединен с муфтой ограничения крутящего момента (проскальзывания), либо от реверсивного электродвигателя с прямым приводом. Основное преимущество винтовых прессов перед офсетными или кривошипными механическими прессами заключается в окончательном контроле толщины, когда штампы сталкиваются друг с другом.

Гидравлические прессы Гидравлические прессы приводятся в действие большими поршнями, приводимыми в движение гидравлическими или гидропневматическими системами высокого давления. Они медленно двигаются по сравнению с механическими и винтовыми прессами и сжимают, а не ударяют по заготовке.Во время работы гидравлическое давление прикладывается к верхней части поршня, перемещая шток вниз. По завершении хода к противоположной стороне поршня прикладывается давление, чтобы поднять поршень.

Они медленно двигаются по сравнению с механическими и винтовыми прессами и сжимают, а не ударяют по заготовке.Во время работы гидравлическое давление прикладывается к верхней части поршня, перемещая шток вниз. По завершении хода к противоположной стороне поршня прикладывается давление, чтобы поднять поршень.

Скорость и давление можно точно контролировать. Во многих прессах схемы предусматривают управление компенсацией или последовательное управление, например быстрое продвижение, за которым следуют последовательности с двумя или более скоростями прессования. Пресс также можно отрегулировать так, чтобы он оставался в нижней части хода в течение заданного времени, поднимался с медленной скоростью отпускания и ускорялся до тех пор, пока он не достигнет исходного положения.При необходимости скорость гидравлического пресса можно значительно увеличить. Во многих случаях гидравлические прессы, используемые для открытых и некоторых закрытых штамповочных прессов, используют микропроцессоры или компьютеры для управления работой пресса для таких параметров, как скорость и положение ползуна.

Гидравлические кузнечные прессы рассчитаны на максимальное усилие, которое они развивают. Прессы, используемые в Северной Америке для штамповки штампованных штампов, в настоящее время достигают 50 000 тонн; прессы 72 000 тонн и 82 000 тонн работают во Франции и России.Диапазон прессов для открытой штамповки составляет от 200 до 10 000 тонн.

Ковочные станки (высаживающие) Ковочные станки также называют высаживающими машинами. Изначально они были разработаны для высадки металла для головок болтов и аналогичных форм и иногда называются «головками». В настоящее время они используются для сбора или осадки (смещения в боковом направлении) материала либо на конце исходного материала, либо между концами, либо в нескольких местах. Их можно использовать для сбора металла перед операциями ковки на другом оборудовании или для изготовления сложных, готовых конфигураций с высокой точностью, таких как заготовки зубчатых колес, дорожек подшипников и шпинделей.

Ковочные машины — это механические прессы двойного действия, работающие в горизонтальной плоскости. Они используют маховик, воздушную муфту и эксцентриковый вал для приведения в действие ползуна (или гидроцилиндра). Во время работы пруток нагретого или комнатной температуры помещается напротив неподвижной матрицы. Матрица захвата перемещается в сторону неподвижной матрицы, плотно сжимая приклад. Затем штамп для высечки с прикрепленным к нему инструментом для высечки (штампом) движется вперед к концу заготовки и перемещает заготовку в оттиски штампа.По мере того, как ползун отступает, зажимная матрица втягивается и освобождает заготовку, которая готова к последующим операциям ковки. В некоторых случаях поковка вырубается или отрезается от прутка на заключительном этапе.

Они используют маховик, воздушную муфту и эксцентриковый вал для приведения в действие ползуна (или гидроцилиндра). Во время работы пруток нагретого или комнатной температуры помещается напротив неподвижной матрицы. Матрица захвата перемещается в сторону неподвижной матрицы, плотно сжимая приклад. Затем штамп для высечки с прикрепленным к нему инструментом для высечки (штампом) движется вперед к концу заготовки и перемещает заготовку в оттиски штампа.По мере того, как ползун отступает, зажимная матрица втягивается и освобождает заготовку, которая готова к последующим операциям ковки. В некоторых случаях поковка вырубается или отрезается от прутка на заключительном этапе.

Кузнечно-прессовые машины рассчитаны на размер в соответствии с максимальным размером прутка, для которого они могут обеспечить высадку головы. Например, двухдюймовое высадочное устройство теоретически может иметь головку болтов или образовывать детали диаметром до двух дюймов.

Когда необходимо производить большой объем продукции, например, в автомобилестроении и производстве подшипников, все чаще используются автоматические многоступенчатые машины для горячей штамповки. Эти машины основаны на сочетании функций, знакомых для холодновысадочных прессов и гайковертов, и работают с очень высокой производительностью, приближающейся к 160 деталям в минуту. Они могут производить изделия сложной конфигурации с высокими темпами производства.

Эти машины основаны на сочетании функций, знакомых для холодновысадочных прессов и гайковертов, и работают с очень высокой производительностью, приближающейся к 160 деталям в минуту. Они могут производить изделия сложной конфигурации с высокими темпами производства.

Вернуться к содержанию

Ковочные прессы — вторая группа кузнечных машин, регулярно используемых для штамповки штампов и больших открытых штампов.Их обычно классифицируют как механические или гидравлические, в зависимости от средств, используемых для передачи энергии. Прессы передают энергию медленнее, чем молотки. Они используются для всех групп сплавов и предпочтительнее молотков для сплавов, требующих медленных скоростей деформации, таких как алюминиевые сплавы серии 7ххх и большинство магниевых сплавов. Как и молотки, они обычно работают вертикально. Верхняя матрица прикреплена к плунжеру, и движение плунжера вниз оказывает давление на заготовку.

Верхняя матрица прикреплена к плунжеру, и движение плунжера вниз оказывает давление на заготовку.

Механические прессы Механические прессы обычно накапливают энергию во вращающемся маховике, который приводится в действие электродвигателем.Маховик включается и отключается от механического привода, такого как коленчатый вал, эксцентриковый вал, эксцентриковая шестерня или поворотные кулаки, которые преобразуют вращение маховика в вертикальное движение. Ход имеет заданную скорость, длину и продолжительность. Таким образом, механические прессы обеспечивают стабильные результаты ковки, обеспечивают высокую производительность и точность и не требуют такого высокого уровня навыков оператора, как другие типы кузнечных машин. При штамповке штампа заготовка обычно штампуется один раз на каждом слепке.Механические прессы не подходят для открытой штамповки, когда длина хода должна варьироваться между ходами.

Приложенная сила максимальна в нижней части рабочего хода, и расчетная нагрузка в позиции чуть выше этой точки является основой для номинальной производительности пресса. Номинальная мощность обычно составляет от 100 до 10 000 тонн. В эксплуатации находятся несколько прессов особой конструкции большой мощности с номинальной мощностью до 16 000 тонн.

Номинальная мощность обычно составляет от 100 до 10 000 тонн. В эксплуатации находятся несколько прессов особой конструкции большой мощности с номинальной мощностью до 16 000 тонн.

Последние разработки в области механических прессов направлены на повышение жесткости конструкции пресса для повышения точности ковки, автоматизации и высокой скорости (с точки зрения времени контакта штампа с заготовкой).Они все чаще заменяют молотки из-за большей экологической совместимости, простоты автоматизации и более низких эксплуатационных расходов.

Винтовые прессы Винтовые прессы не так широко используются в Северной Америке, как механические, но уникальные характеристики винтовых прессов способствуют увеличению их использования. Как следует из названия, в этом типе пресса используется механический винт для преобразования вращательного движения в вертикальное. Вкратце, плунжер действует как гайка на вращающемся валу винта, перемещаясь вверх или вниз в зависимости от вращения винта. Энергия поступает либо от маховика, который обычно соединен с муфтой ограничения крутящего момента (проскальзывания), либо от реверсивного электродвигателя с прямым приводом. Основное преимущество винтовых прессов перед офсетными или кривошипными механическими прессами заключается в окончательном контроле толщины, когда штампы сталкиваются друг с другом.

Энергия поступает либо от маховика, который обычно соединен с муфтой ограничения крутящего момента (проскальзывания), либо от реверсивного электродвигателя с прямым приводом. Основное преимущество винтовых прессов перед офсетными или кривошипными механическими прессами заключается в окончательном контроле толщины, когда штампы сталкиваются друг с другом.

Гидравлические прессы Гидравлические прессы приводятся в действие большими поршнями, приводимыми в движение гидравлическими или гидропневматическими системами высокого давления. Они медленно двигаются по сравнению с механическими и винтовыми прессами и сжимают, а не ударяют по заготовке.Во время работы гидравлическое давление прикладывается к верхней части поршня, перемещая шток вниз. По завершении хода к противоположной стороне поршня прикладывается давление, чтобы поднять поршень.