Станок для холодной ковки самодельный: 110 фото приспособлений и советы как построить станок

Самодельный станок для холодной ковки своими руками: фото изготовления

Самодельный ручной станок для холодной ковки своими руками: фото пошагового изготовления приспособления.

Всем привет! На этот раз мы изготовим простое приспособление с помощью которого можно легко выгибать прут и арматуру, делать декоративные элементы из металла по сути это будет станок для холодной ковки сделанный своими руками.

Для изготовления самоделки нам понадобится:

- Подшипник.

- Уголок — 60 мм.

- Уголок — 40 мм.

- Пруток.

- Подшипник от помпы (необязательно).

От металлического прута отрезаем кусок длинной 70 мм, автор использовал шток от амортизатора.

Берём 60-й уголок и отрезаем две заготовки длинной по 15 сантиметров.

Затем на вырезанных заготовках закругляем края как показано на фото.

Берём 40-й профиль длинной 25 см, на одном угле вырезаем вот такой проём.

В результате получились вот такие запчасти для изготовления станка холодной ковки.

Две детали сделанные из 60 уголка, свариваем между собой.

Привариваем стержень к заготовке.

К наружной части подшипника привариваем рычаг из прута и подшипник от помпы (вместо него можно приварить металлический стержень).

К стержню заготовки, привариваем подшипник внутренней частью.

К стержню и подшипнику нужно приварить заготовку из 40-го уголка.

В результате у нас получился самодельный станок для холодной ковки, довольно нужное приспособления для работы с металлом. Закрепляем станок в тисках и пользуемся.

Рекомендуем посмотреть видео автора, где показан процесс изготовления самодельного станка для холодной ковки и его испытания.

Автор самоделки: TEXaS TV.

Чертежи оборудования для холодной ковки: как сделать такое оборудование

Станок для холодной художественной ковки своими руками: чертеж, инструкция и видео

Самодельный станок для холодной ковки может пригодиться, если вам нравиться мастерить и вы не прочь сделать своими руками что-то красивое для загородной усадьбы, домашнего интерьера, для подарков близким и родным людям или просто для души.

Величественный внешний вид изделий, сделанных способом ковки, манит изящными линиями и завораживает взоры. Издревле, во всех лучших домах, можно было непременно увидеть такие украшения, как металлические ажурные завитушки. Да и сегодня, когда разработано огромное количество всевозможных материалов и технологий, кованые изделия не потеряли своей актуальности.

Изделия, изготовленные с помощью ковки, используются в дизайне наряду со стеклянными, пластиковыми и иными элементами декора. Ковка металла происходит холодным или горячим способом.

Для выполнения процесса горячей ковки нужно выполнить множество особых условий, потому ей очень сложно заниматься в домашних условиях. Более доступным способом является художественная холодная ковка.

Научиться ей намного проще, а при желании можно сделать самодельные станки для холодной ковки своими руками.

Процесс холодной ковки

При холодном варианте ковки потребуется два основных процесса:

Чтобы провести данные мероприятия, не нужно сообщать металлу какую-то температуру. Но определенная термообработка все-таки должна происходить между этапами работ.

Необязательно иметь в своем распоряжении полноценные станки для художественной ковки, часто любители изготавливают инструменты своими руками. С помощью самодельного оборудования можно придавать заготовкам всевозможные причудливые формы.

Нужно только обзавестись определенными навыками работы. Поэтому готовьтесь к тому, что для того, чтобы согнуть требуемую фигуру, будут необходимы чертежи и немалые усилия.

Выполнение работ возможно только с использованием сырья необходимой толщины.

Изделия, которые получаются с помощью самодельного станка для холодной ковки, намного крепче тех, которые выполняются или отливаются с помощью штамповки.

С приобретением навыков вы сможете создавать своими руками привлекательные и замечательные изделия.

С помощью самодельного станка для холодной ковки, можно изготавливать такие изделия, как:

- элементы вроде балконных козырьков, поручней для лестницы;

- решетки на окна;

- ограды и заборы;

- мебель для дома – столы, стулья, кровати;

- элементы, которые используются в дизайне дома: обрешетки каминов, треноги для цветов.

Во время горячей ковки мастеру необходимо не только отдельное помещение, но и оборудование для кузнечного дела, а также специальные условия. При холодном способе нет необходимости предварительно разогревать заготовку, а непосредственно процесс выходит намного экономичней.

При обработке большой партии однотипных изделий своими руками все можно сделать при помощи трафаретов и чертежа. Так удается значительно уменьшить трудозатраты и сократить время изготовления.

Иногда детали необходимо нагреть, прогревание делают на участках стыков, чтобы не было кривизны.

Новичкам рекомендуется перед выполнением работ тщательно продумать план изготовления

Инструменты и оборудование

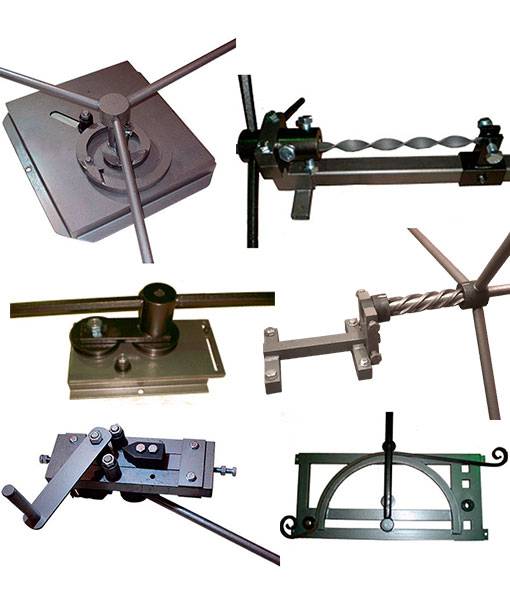

Ручной станок для выполнения холодной ковки включает ряд элементов. Необходимые приспособления, которые понадобятся для работы:

- твистер;

- улитка;

- гнутик;

- волна;

- глобус;

- фонарик.

Многие названия покажутся забавными, но это довольно удобные для самодельного использования приспособления.

Главным инструментом для работы будет гнутик, который используется для изменения формы металла. Его функция — изгиб детали под необходимым углом или изгиб дуг с различным радиусом.

Улитка используется, как правило, для свивания в спирали стальных прутов. Это оснастка для сгибания прутков, полос, трубок, квадратов и профилей до формы спирали, изделий с различными формами и радиусом. Во время использования этого инструмента можно не ограничивать в радиусе создаваемую спираль и сделать ту величину, которая требуется.

Инструмент «фонарик» необходим для сгибания металлических деталей. С помощью него обрабатывают металлические прутки, сечение которых менее 30 мм, или квадратные профили сечением менее 16 мм.

https://www.youtube.com/watch?v=P0_BY3qVDwM

При помощи такого устройства, как волна, делают волнообразно выгнутые элементы. Применяют его и для обработки труб, которые имеют шестигранное или круглое сечение.

Применяют его и для обработки труб, которые имеют шестигранное или круглое сечение.

Твистер похож чем-то на фонарик. При помощи этих двух инструментов можно выкручивать прутья вокруг оси.

С помощью глобуса можно выполнить большую дугу из профильного прута толщиной до 12 мм. Причем концы заготовки также плавно сгибаются.

Этот инструмент для холодной ковки абсолютно не сложный, поэтому зачастую можно увидеть и самодельный. Заводскому он почти ни в чем не уступает.

Станки для ковки

Зачастую при работе, сделать станки для холодной ковки своими руками представляется гораздо целесообразней. Так как не каждый элемент можно полноценно обработать с помощью лишь ручного оборудования для ковки. Да и

Если домашний умелец сделает какое-то изделие на самостоятельно изготовленном кондукторе, то вещь будет уникальной, хотя по некоторым параметрам и будет уступать той, которая сделана в заводских условиях. Если планируется делать большое количество деталей с помощью холодной ковки, то лучше всего сделать кондуктор с электромотором. Так вы облегчите себе рабочий процесс.

Если планируется делать большое количество деталей с помощью холодной ковки, то лучше всего сделать кондуктор с электромотором. Так вы облегчите себе рабочий процесс.

Полезным будет предусмотреть изготовление на станке основных видов работ – вытяжки, гибки и закручиваний. Эти устройства можно объединить во время создания кондуктора своими руками.

Во время вытяжки изделию придается определенная форма. Для чего ее нужно пропустить через валики или пресс, причем сечение исходного сырья уменьшится.

Процесс гибки состоит в том, что деталь гнут под требуемым углом. Выполнить эту операцию можно с помощью шаблонов. Они делаются таким образом: подготавливается чертеж изделия, по которому после делается шаблон.

На стальную пластину приварите завитушку, после этот лист крепится на станке в держателе. Окончание заготовки устанавливают в прорезь, второй конец фиксируется.

С помощью рычага происходит воздействие на один конец изделия, которое нужно протащить по всем изгибам пластины, используемой в роли шаблона.

Часто мастера сами собирают простые устройства, с помощью которых можно изготавливать довольно оригинальные изделия. Тут все зависит от опыта мастера. Рассмотрим одну из таких самодельных моделей, чтобы понять сам принцип.

Станок «Улитка» для ковки своими руками

С помощью этого станка домашние мастера выполняют всевозможные кольца и спирали, завитушки, волны. Чтобы сделать этого рода станок, нужно действовать согласно чертежам и технологии, которая включает в себя ряд этапов.

Прежде чем делать любые приспособления, ручные инструменты или станки для художественной ковки, требуется выполнение графических изображений, шаблонов, эскизов, чертежей будущего приспособления.

Чтобы более точно получилась разметка, лучше всего пользоваться миллиметровой бумагой. Нарисуйте на ней спираль, у которой постепенно увеличивается радиус витков. Между витками нужно соблюдать одинаковый шаг. Нужно сказать, что это условие необходимо соблюдать только в случаях, если нужна симметричность узоров, как правило, делают не более 4 шт.

Также учитывайте и то, какие будут заготовки, с которым нужно работать. Дистанцию между витками нужно сделать так, чтобы она немного превышала диаметр металлических прутьев, иначе сложно будет доставать из станка готовое изделие.

Для рабочей поверхности будет необходимо листовое железо. Толщина в четыре миллиметра вполне хватит. Определение размеров происходит на основании габаритов необходимых деталей. Чтобы сделать форму, потребуется листовой металл в виде полос толщиной три миллиметра. С этим материалом можно работать с помощью ручных инструментов. Его просто выгибают по шаблону в спираль с помощью плоскогубцев.

Чтобы создать полноценный процесс работы, необходимо сделать надежную фиксацию одного конца изделия. Тут понадобится кусок прута, который равен ширине полос. Для фиксации рабочей площадки потребуется верстак. Часто в роли стойки используют кусок толстостенной трубы. Главное – обеспечить максимальную фиксацию, так как при холодной ковке усилия прилагаются довольно большие.

Сборка станка

Чтобы сделать любой станок для холодной ковки, существует множество вариантов. Можно его изготовить разборным, монолитным или сплошным. При монолитной конструкции устройство целиком или части «Улитки» привариваются к площадке.

По длине конструкции можно приварить небольшие кусочки прутков с расстоянием 5-6 см, в рабочей площадке для них нужно сделать специальные отверстия. Не забывайте тщательно крепить концы изделий, которые будете выгибать.

Холодная ковка является особенно популярной среди начинающих в кузнечном деле.

Для изготовления изделий этим способом не нужно ни хорошо оборудованной мастерской (можно обойтись гаражом или сараем), ни обладания большим опытом, не нужны особые знания о поведении металлов.

Что касается приспособлений, то все необходимые станки и инструменты можно изготавливать своими руками в домашних условиях.

Источник: https://stanok.guru/stanki/kovochnoe-ustroystvo/stanok-dlya-holodnoy-kovki-svoimi-rukami-chertezh-i-video. html

html

Улитка для холодной ковки: как сделать своими руками и чертежи для изготовления самодельного станка

Для холодной ковки нужны несколько видов станков, это всем известно.

Какой из них идет под номером один, то есть самый важный? Без которого холодная ковка не получится? Ответ один: только улитка для холодной ковки.

Если разобраться, то имея в арсенале лишь этот станок, можно создавать чудесные кованые изделия из металлических завитков – от простых в исполнении до настоящих ажурных художественных произведений.

К счастью, улитки для холодной ковки относятся к станкам, которые можно сделать своими руками без потери качества изделий.

Как она работает, и какой она бывает

По своей сути – это деформация металлических прутков в виде их загиба. Чтобы пруток деформировался без нагрева, его нужно жестко фиксировать к шаблону станка. Такой станок не для слабых рук: прокрутка и деформация производятся с помощью ручного усилия.

Такой станок не для слабых рук: прокрутка и деформация производятся с помощью ручного усилия.

Улитка для ковки — чертеж.

Станок может работать в виде двух разных конструкций:

- Самая простая опция – приваренный шаблон к основанию. Это монолитный кондуктор с единственным вариантом завитка в форме шаблона.

- Вариант, дающий больше разнообразия в завитках – несколько модулей с завитками разного диаметра, которые крепятся на одно основание.

Ручной привод также может быть представлен в разных опциях:

- Рычагом может быть любое подходящее приспособление.

- Рычаг, который прикреплен к станине и приводится в движение подвижным подшипником.

- В конструкциях посложнее применяются целых три рычага, которые вращают ось и прикрепленный к ней кондуктор.

Как сделать улитку для холодной ковки, какую опцию выбрать – проще или сложнее? Выбор зависит опять-таки от целесообразности, иными словами — от ваших производственных планов: что вы собираетесь делать, с какой производительностью и в каком количестве?

Начинаем с простого: монолитная улитка

Что такое работа мастера, и чем она отличается от остальных работ? Мастер делает любую, даже самую простую работу с чувством, толком и… удовольствием. Какое может быть удовольствие при самостоятельном производстве примитивного станка?

Какое может быть удовольствие при самостоятельном производстве примитивного станка?

А вот какое – четко структурированные запланированные этапы работы:

- Чертеж с продуманными размерами, который можно нанести на бумагу, а можно прямо на основание кондуктора. Все размеры должны быть точно соблюдены, вплоть до соответствия толщина металлической полосы толщине контура формы на чертеже. Кстати, минимальная толщина должна быть не менее 3-х мм. Расстояние между витками также должно быть достаточным, чтобы между ними вмещался пруток для деформации. Если, скажем, размер вашего прутка 10 мм, то самым оптимальным будет расстояние между витками 12 — 13 мм.

- Основание станка должно быть достаточно массивным, вырезать его нужно из стали толщиной не меньше 4-х мм. Форму лучше делать круглую, диаметр круга должен быть больше диаметра улитки. Чаще всего размер основания делают около 70-ти мм.

- Для изготовления завитка металлическая полоса должна быть немного тоньше, чем для основания: достаточно будет 3-х мм.

Если есть возможность, заготовку нужно прокалить, чтобы она лучше деформировалась и поддавалась обработке.

Если есть возможность, заготовку нужно прокалить, чтобы она лучше деформировалась и поддавалась обработке. - Форму завитка из стальной полосы нужно приварить к основанию, которое, в свою очередь, крепко зафиксировать на станине. Не забывайте, что ваш станок должен будет выдерживать очень серьезные нагрузки, поэтому не жалейте сил и времени на максимальную прочность и массивность всех его элементов и, самое главное, крепости их соединения. Для этого, например, шаблон можно дополнительно зафиксировать на станине тисами. Тисы будут захватывать отрезок бруса, который нужно приварить к обратной стороне основания.

Разнообразие завитков: съемные конструкции

Модульная улитка отличается от монолитной одним: вместе намертво приваренного стального шаблона в основании наносятся отверстия для крепления разных шаблонов. Для такого станка нужно сделать такое же основание на массивной станине и несколько съемных модулей.

Такой тип станка для холодной ковки состоит из следующих частей:

- прямоугольное основание из толстого металлического листа, толщина от 4-х до 10-ти мм;

- разборный шаблон, может состоять из нескольких частей на шарнирных штифтах;

- вращающийся вал;

- приводной рычаг для вращения вала.

Такую улитку крепить к основанию нужно с помощью фиксации через просверленные отверстия в разных положениях. Сборные части завитков на основании меняются, в результате чего завитки получаю

Станки холодной ковки своими руками с чертежами — Moy-Instrument.Ru

Самодельные приспособления и станки для холодной ковки

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т. п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

Так делают «фонарик»

Приспособление для холодной ковки улитка — для формирования завитков

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

Станок «Волна» — для формирования соответствующего рельефа

Станки для оформления концов прутков. В данном случае — гусиная лапка

В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

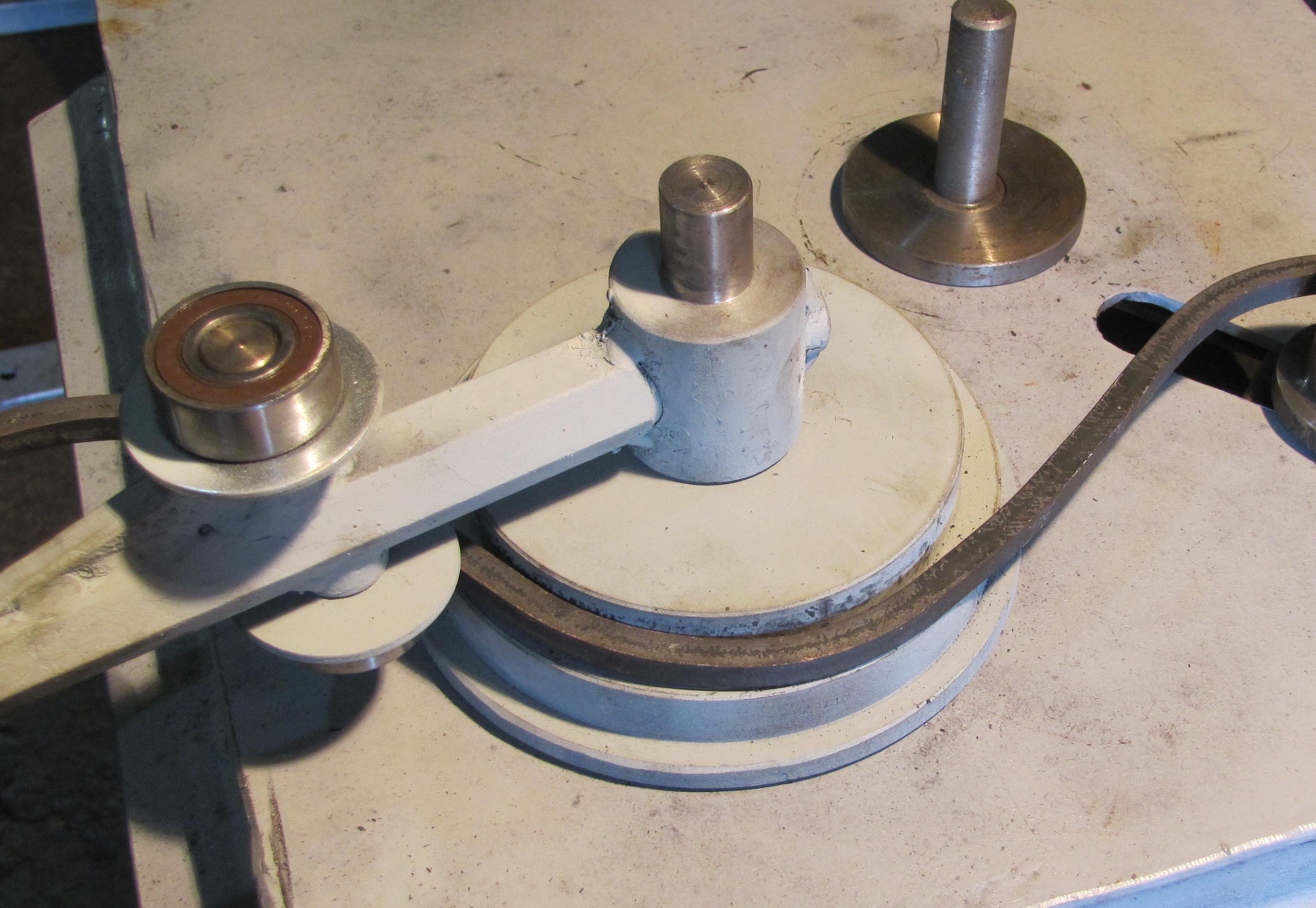

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

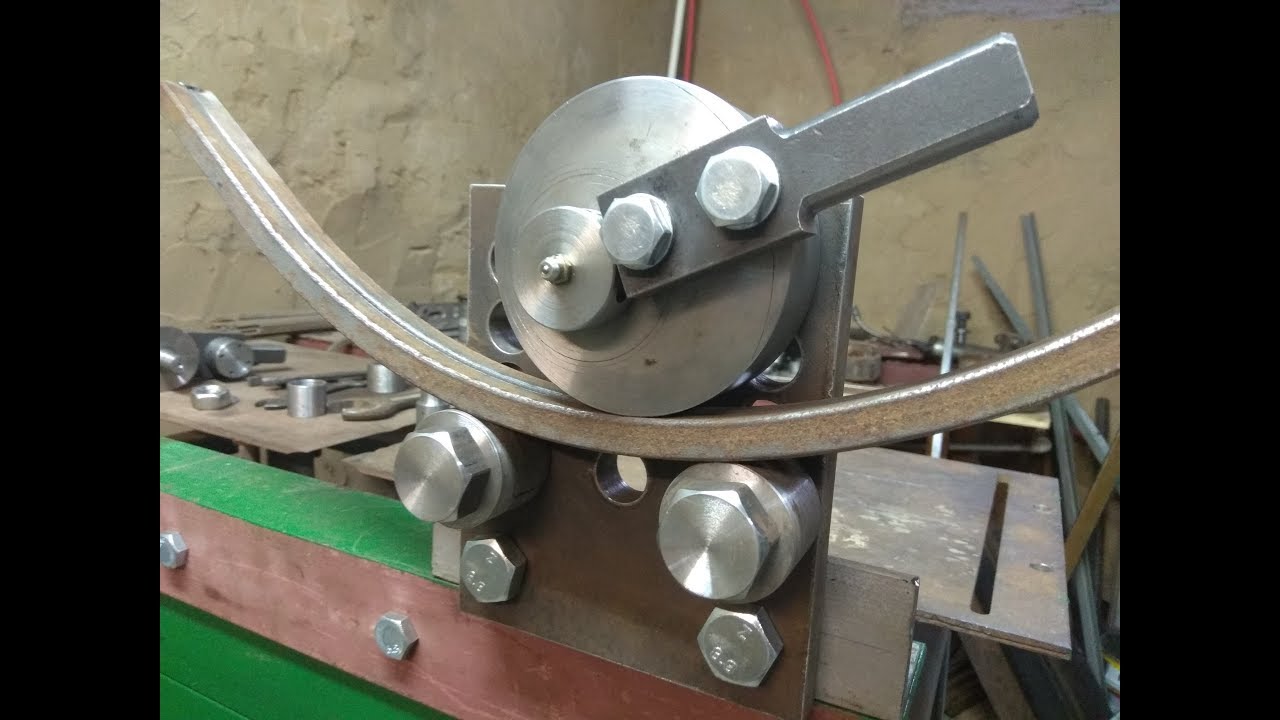

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

Самостоятельное изготовление станка для холодной ковки

Очень популярными благодаря своей красоте и изысканности давно стали изделия из металла, сделанные при помощи ковки. Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом. Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность. Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом. Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность. Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Станок для ходолной ковки своими руками

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом. По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений. Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

Справка: очень часто в некоторых источниках можно встретить название станков, предназначенных для кручения также как и для станков, которые делают навивку — твистеры. Однако это не совсем верно, станки, которые закручивают металл – это станки торсионного типа.

Видео по изготовлению станока для холодной ковки своими руками.

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

Ковкой холодного типа, которая проводится по принципу гнутья заниматься довольно просто, особенно если имеется специальное оборудование стационарного типа, которое облегчает существенно процесс. Преимуществом такой разновидности является и то, что собрать практически любой станок для холодной ковки своими руками можно без больших затрат на это.

Преимуществом такой разновидности является и то, что собрать практически любой станок для холодной ковки своими руками можно без больших затрат на это.

Видео обзор ручного станка для ковки металла

Устройство станков для ковки по холодному типу

Каждое приспособление для того, чтобы можно было заниматься холодной ковкой, имеет свои особенности и параметры. Чтобы беспрепятственно можно было сделать станок для холодной ковки своими руками, необходимо разобраться, что представляет собой каждый из них.

Оснащение электроприводом торсионного станка для холодной ковки

Для того, чтобы повысить не только эффективность работы на агрегате для холодной ковки, закручивая в винтовую волну прутья, но и увеличить скорость, а также обеспечить стабильность и не подвергаться переутомлению, можно установить привод электрического типа.

Работая вручную достаточно непросто сделать все элементы декорирования из металлических прутьев одинаковыми, поскольку равномерность вращательного момента при такой ситуации будет сильно варьировать. Для того чтобы избежать ошибок при изготовлении изделий можно воспользоваться:

Для того чтобы избежать ошибок при изготовлении изделий можно воспользоваться:

- полуосью от автомобиля, которая установлена на ведущем мосту;

- также понадобится зубчатая пара дифференциала;

- для защиты стоит воспользоваться кожухом.

Из перечисленных приспособлений можно соорудить электрический привод к торсионному станку. Такой двигатель лучше чтобы не превышал показатели мощности в 900 об/мин и 3 кВт.

Построение завитка для станка своими руками

Прежде чем приступать к созданию станка для холодной ковки своими руками необходимо уметь рассчитывать параметры шаблонной спирали, потому как специальных программ для таких целей практически нет. Такой шаблон должен быть не только грамотен со стороны технической, но еще и иметь привлекательный вид.

В основе расчетов такого шаблона положена логарифмическая спираль. Некоторые нюансы при построении можно выделить в следующий список:

- начало построения берется в точке R0;

- радиус поворота будет равен фиксированному углу;

- показатель длины такого угла должен быть умножен на расхождение витка;

- расхождение в стандартном варианте в основном берется равное 1,2;

- для простоты расчетов, а также сохранения точности угол изгиба лучше всего брать угол в 45 градусов;

- если есть необходимость построить шаблон, который будет иметь более плотную спирать, то следует прибавлять к величине радиуса 8ую часть (s) единичного расстояния от спирали;

- что касается r0, то он должен быть равен по величине поперечного сечения размера диаметра, которым обладает заготовка для спирали.

Важно: r0 может принимать любое значение, все зависит от того, каких характеристик для заготовки металл используется, а именно от его плотности.

Учитывая все нюансы можно приступать к изготовлению «улитки»-шаблона, для этого лучше всего уметь решать уравнения, имеющие кубическую степень и выше. Точной формулы для расчетов такого устройства не имеется, но то, которое позволяет добиться оптимального результата, есть. Последовательность при построении спирального шаблона может быть такой:

- первостепенно определяется начальная точка r0;

- витки, которыми будет обладать шаблон, берутся произвольно, их количество может быть любым;

- используя табличные данные, следует произвести расчет поперечника (b), при этом следить за тем, чтобы он был меньшим по ширине в проеме под шаблон;

- пользуясь формулой, проводится расчет радиуса R;

- последний шаг – это перенос всех полученных точек в соответствии с масштабом, после чего можно приступать непосредственно к построению.

В процессе допустим подгонять пользуясь аналогичной формулой радиус R в окончательном варианте.

В процессе допустим подгонять пользуясь аналогичной формулой радиус R в окончательном варианте.

Справка: если появится необходимость провести расчеты промежуточных значений, то делается это в соответствии с геометрической пропорцией.

Сооружение станка для холодной ковки

При составлении чертежа для дальнейшего создания шаблона для станка лучше всего позаботиться о том, чтобы он имел максимальное количество различных вариаций касаемо изгибов и волн. Имея такие заготовки можно создать станок для холодной ковки с множеством сменных насадок, что будет давать возможность изготавливать различные узоры и вензеля.

Последовательность действий при создании устройства:

- Изначально понадобиться металлическое полотно, размер которого будет зависеть от количества узоров, размещаемых на нем. Размещать сами шаблоны следует таким образом, чтобы было место для изготовления изделий, потому как в процессе материал с насадок может смещаться из-за нехватки места.

Также при недостаточном удалении друг от друга шаблонов, могут возникнуть осложнения в работе.

Также при недостаточном удалении друг от друга шаблонов, могут возникнуть осложнения в работе. - Что касается самих вариаций шаблонов, то они могут быть как простыми, так и содержать не один поворот вензеля. Можно сделать подобную улитку лемешного типа и продумать конструкцию изгибов в разобранном и собранном состоянии. При этом стоит быть внимательными при подборе материала для фиксации раздвигающихся частей – он должен быть максимально прочным.

- Смену насадок можно обеспечить, сделав прорезь прямоугольной формы, в нее можно будет вставлять сменные шаблоны для ковки. Прикреплены они все должны быть к металлическим пластинам, имеющим форму прямоугольника. Крепление таких насадок обеспечено будет при помощи болтов.

Видео инструкция

Сборка устройства

Такой вариант станка используется для примера по причине его простоты. Зная основные принципы и последовательность конструирования оборудования, его можно модернизировать по своему желанию. Чтобы собрать все части оборудования в единое целое, необходимо будет воспользоваться:

Чтобы собрать все части оборудования в единое целое, необходимо будет воспользоваться:

- дрелью с твердосплавным типом сверл;

- аппаратом для сварки;

- пилой, разрезающей металл, либо ножовкой;

- металлическим полотном выбранного размера;

- круглой трубой из металла;

- прутом металлическим;

- разной величины подшипниками;

- болтами размером м8.

Чтобы собрать станок для холодной ковки своими руками необходимо воспользоваться проверенной последовательностью действий:

- Изначально необходимо собрать стойку, которая будет служить опорой. Для этого все ее составляющие (отрезы трубы одинакового размера и сочленения между ними с верхнего и нижнего краев) необходимо соединить в единое целое. Конструкция по внешнему виду может напомнить табуретку. Соединение проводить при помощи аппарата для сварки, а нарезаются отрезки пилой.

- Следующим шагом является нарезка листов из металла. Должны получиться круги равных диаметров и четыре треугольника, имеющих равные стороны.

Элементы треугольной формы необходимо приварить на низ соединенной конструкции труб таким образом, чтобы подучилось нечто подобное пирамиде. Основание, которое имеет более широкую площадь необходимо приварить в центральной точке вырезанной окружности.

Элементы треугольной формы необходимо приварить на низ соединенной конструкции труб таким образом, чтобы подучилось нечто подобное пирамиде. Основание, которое имеет более широкую площадь необходимо приварить в центральной точке вырезанной окружности. - Четыре планки, которые расположены горизонтально необходимо присоединить к кругу с уже приваренным элементом. Произвести это следует, используя болты, для этого понадобится дрель, чтобы проделать отверстия.

- Следующий шаг – сооружение рукояти. Чтобы это сделать нужно воспользоваться двумя прутьями различной длины. Определить их размеры можно, соотнеся их с диаметром круга. Один прут должен быть соизмерим с диаметром, другой немного превышать его размер. Сгибая первый прут, следует соблюдать угол в 30 градусов при этом. Оба прута после этого приварить друг к другу, после чего в нижнюю часть вварить еще один прут. Также должна быть перемычка между первыми двумя отрезками, к которой присоединяется сваркой рычаг, который должен сохранять направление в сторону сооружения из прутьев.

Подшипник для будущей вариабельности направлений в устройстве необходимо прикрепить к концу присоединенного рычага, а также к отрезку, находящемуся внизу конструкции. Верхний отрез служит креплением для катушки из металла, устанавливать которую необходимо горизонтально – она дает возможность загибать металл. С нижней стороны отрезка, где имеется свободный конец, следует проделать отверстие, равное по диаметру размеру сечения трубы.

Кто решил всерьез заняться ковкой и сделать станок для холодной ковки своими руками, следует быть очень скрупулезными на этапе создания чертежей и расчетов. В остальном процесс создания достаточно прост, а разобравшись в принципе конструкции оборудования, можно придумывать ему различного рода вариации, которые помогут совершенствовать изделия.

В остальном процесс создания достаточно прост, а разобравшись в принципе конструкции оборудования, можно придумывать ему различного рода вариации, которые помогут совершенствовать изделия.

Кузнечное оборудование: станок для холодной ковки своими руками

Холодная ковка невозможна без специального кузнечного оборудования. Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео: как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

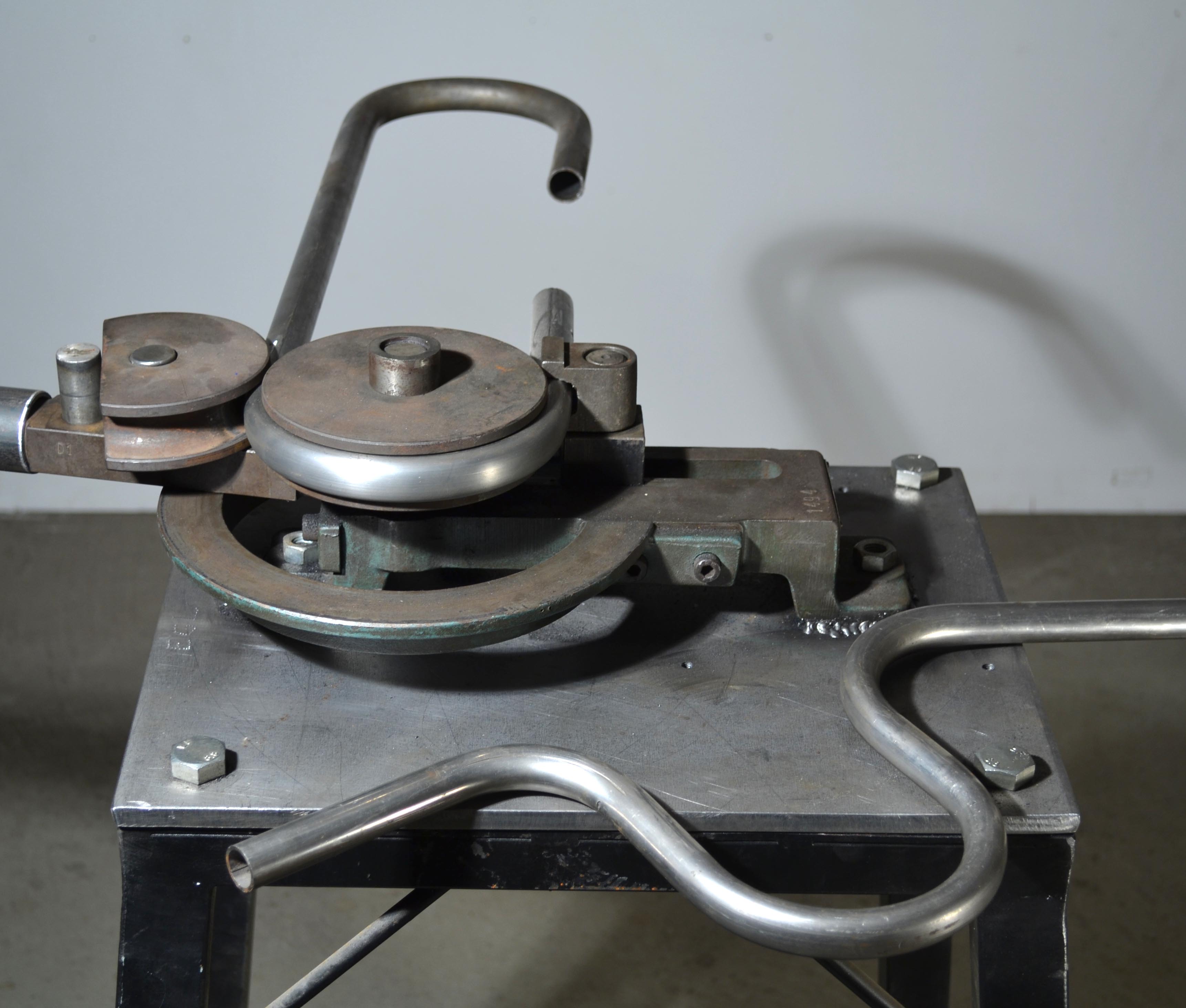

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

На видео работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Станок для изготовления «гусиной лапки»

Приспособления для ковки «гусиных лапок»

Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Самодельный станок для холодной ковки своими руками чертежи

Невооружённым глазом можно заметить, что у того или иного человека появился красивый забор или ворота, различного вида предметы декорирования приусадебных участков. Всё это воплощается в реальность посредством ковки, с отсутствием каких — либо температур.

В современном обществе очень хорошо развита холодная ковка металла. За долгие годы существования такого промысла, люди создавали инструменты, с помощью которых можно производить тонкие элементы декорирования из железа.

Основные приспособления

Механизмы без которых холодная ковка была бы очень тяжёлым занятием

Механизм улитка

Применяется для придания отдельным участкам поковок спиралевидной формы. Как правило, сама улитка закреплена на толстой, железной

Виды станков для ковки

плите и может быть съёмной. Толщина такой плиты должна быть не тоньше 4 миллиметров толщиной. Как правило, на изделие, который создан своими руками, необходимо изготовить различные оттиски, называемые шаблонами. С помощью подготовленных шаблонов есть возможность придавать стальным прутьям различные формы.

Механическое устройство универсал

На таком устройстве осуществляется резка, клёпка и формирование. Довольно удобная вещь, в своём роде. В отличие от заводского электрического механизма, его можно также собрать своими руками и сэкономить свой бюджет.

Устройство гнутик

С помощью него производится дуговая деформация под углом. Главное заранее сделать чертежи и точно разметить градусы углов, чтобы с помощью станка производить точное сгибание прутьев.

Аналог гнутика твистер

Способствует производить сгибание вдоль продольной оси уже готового объекта. Такое приспособление можно сделать несколькими способами. По металлическому шаблону, как это распространено и закрепив на толстой доске крупные болты. Суть такого станка в том, что оба конца металлического прута зажимаются и с одной стороны, посредством вращающейся рукояти, производится скручивание.

Агрегат волна

С его помощью можно получать волнообразные заготовки из металлических прутьев. С помощью такого станка можно изготавливать периодические решётки по типу «Боярские», «Волна».

Штамповый пресс

С помощью такого пресса, на изделие наносятся штампы с различными узорами. Как правило, должно иметься огромное множество таких штампов с различными рисунка

Особенности изготовления станка холодной ковки: подготовка, материалы и приспособления видео

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов.

Они не только украшают, умелые мастера могли создавать из металла письменные приветствия.

Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Работа основана на деформировании металла по определенному принципу. Чтобы выполнить гиб, приходится прикладывать значительные усилия. Поэтому мастера довольно часто приспособления «Улитка» оснащают электроприводом. Моторы-редукторы помогают развивать значительные усилия при ограниченном плече приложения силы. Крутящий момент в зоне обработки может достигать нескольких десятков килограммов.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Чаще всего в подобных случаях использую квадратный прокат □8…12. Некоторые мастера вручную гнут профильные трубы 15·15 мм со стенкой 1,5 мм. Для более крупных изделий необходим механический привод.

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

- Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

- Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

- После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как видно из пошагового руководства, используя простой набор инструментов, самодельный станок для изготовления завитков несложен в изготовлении. Сколько он стоит? Его цена определяется стоимостью заготовок. Часто цена минимальная.

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

- Для продолжения работы устанавливается съемный элемент сборной «Улитки».

- Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

- С обратной стороны выполняют дополнительный изгиб детали.

- Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

- Оригинальный козырек над входом в здание:

- При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

- На лестничном пролете завитки выглядят весьма оригинально.

- Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера.

Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

- Видео: “Улитка” – холодная ковка своими руками.

Заключение

- Метод холодной ковки, в котором используются станки «Улитка», позволяет изготавливать оригинальные завитки.

- Своими руками можно изготовить простейший станок. На нем можно изготавливать профессиональные заготовки.

- Сложный станок со съемными элементами позволит изготавливать большие пространственные детали.

- Использование завитков при изготовлении кузнечных изделий открывает широкие возможности для творчества.

Источник: https://metmastanki.ru/stanok-ulitka-dlya-holodnoy-kovki

Самодельные приспособления и станки для холодной ковки

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании.

Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки.

Часть из них можно сделать своими руками другую проще купить.

Ограды, перила для лестниц и балконов — тоже можно сделать своими руками Козырек над крыльцом методом холодной ковки Перила для крыльца — украшение, а не исключительно утилитарное приспособление Можно сделать беседку и кованную мебель Ворота смотрятся волшебно

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки.

Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы.

В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка.

Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок.

Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того.

Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал.

Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки.

Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется.

Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов.

Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты.

В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Подшипниковый узел Фиксатор для заготовки Так выглядит конструкция в целом

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

Источник: https://stroychik.ru/tools/samodelnye-prisposobleniya-i-stanki-dlya-holodnoj-kovki

Самостоятельное изготовление станка для холодной ковки — Школа по утеплению дома

ГлавнаяСамостоятельное изготовление станка для холодной ковки

Очень популярными благодаря своей красоте и изысканности давно стали изделия из металла, сделанные при помощи ковки. Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом.

Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность.

Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Станок для ходолной ковки своими руками

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом.

По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений.

Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

| Устройство | Краткое описание |

| Твистер | При помощи такого устройства происходит закручивание металла, формирование спиралей и завитков, имеющих узкую сердцевину. |

| Станки торсионного типа | При помощи такого станка происходит закручивание прутов винтового типа, а также возможно изготовление спиралей большой величины и филаментов (корзинок, фонариков и луковиц). |

| Инерционно-штамповочные станки | Предназначаются для того, чтобы изготавливать соединительные части меду декоративными составляющими, делать узорные наконечники и различный мелкий рисунок и рельеф. |

| Станки для гибки | Существует несколько разновидностей таких станков: нажимного, протяжного и комбинированного типов. Первая разновидность нужна для того, чтобы получать волнообразные изгибы или зигзагообразно изогнуть прут. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. |

Справка: очень часто в некоторых источниках можно встретить название станков, предназначенных для кручения также как и для станков, которые делают навивку — твистеры. Однако это не совсем верно, станки, которые закручивают металл – это станки торсионного типа.

Видео по изготовлению станока для холодной ковки своими руками

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

| Процесс | Описание |

| Штамповка | Процесс штамповки можно описать как выдавливание определенных фигур при помощи пуансона, который работает при высоком уровне давления. Примером процесса штамповки служит алюминиевая банка. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. |

| Холодный тип ковки (наклепывание) | Такая разновидность холодной ковки, по сути, есть наклеп, а именно проводится в процессе определенное число ударов очень большой силы, что позволяет структуре металл изменяться и становиться необходимых параметров по размеру и форме. Такая манипуляция проводится при помощи молота, который также можно соорудить своими руками. |

| Холодный тип ковки (гнутье) | Иная разновидность – это гнутье. При такой технологии металл по структуре остается прежний, не меняя своих характеристик. Этот тип ковки возможен для использования дома, для него лишь нужно заняться созданием станка для холодной ковки своими руками. |

Ковкой холодного типа, которая проводится по принципу гнутья заниматься довольно просто, особенно если имеется специальное оборудование стационарного типа, которое облегчает существенно процесс. Преимуществом такой разновидности является и то, что собрать практически любой станок для холодной ковки своими руками можно без больших затрат на это.

Источник: https://v-teplo.ru/stanok-dlya-holodnoj-kovki.html

Самые популярные станки для холодной ковки

Люди занимаются обработкой металла не одно тысячелетие. Известно две основных технологии обработки — горячая и холодная ковка. Первый метод требует использования нагревательного оборудования для плавки или разогрева металла. Вторая технология выполняется с помощью специального оборудования. Станки для холодной ковки — это простые конструкции, которые можно изготовить самому.

Станок для холодной ковки

Процесс холодной ковки

Холодная ковка — простой технологический процесс обработки металла. Кузнец изгибает детали используя ручные установки. Работа проводится с помощью рычагов, которые уменьшают человеческое усилие, передаваемое на материал. На выходе получаются более прочные изделия, чем при отливке. При холодной ковке станок одновременно гнёт и прессует заготовки.

Изменение формы металлических деталей без нагревания применяется при изготовлении:

- решёток на окна;

- плетёных кованых заборов;

- садовой мебели;

- отдельных элементов фасада;

- фонарей.

Оборудование для сгибания металлических заготовок позволяет создавать изделия разной формы. Сложные металлоконструкции изготавливаются из отдельных деталей с помощью сварочного аппарата.

Виды станков

Существуют разные виды кузнечных станков, с помощью которых можно изменять металлические заготовки. Это конструкции рычажного типа, которые можно собрать самостоятельно. Для этого нужно разобраться в принципе работы отдельных моделей.

Улитка

Это ручной агрегат для создания завитков, спиралей из металлического прута. Самодельные станки улитка для холодной ковки присутствуют во многих мастерских. Чтобы сгибать заготовки малого размера, используется специальный кулачковый механизм.

Торсионный

Приспособления для холодной ковки, с помощью которых скручивают ме

Станок для холодной ковки своими руками: видео, фото, чертежи

Сделать станки для холодной ковки можно из подручных материалов.

Так как универсальные приспособления от производителей имеют достаточно высокую стоимость, собственноручно выполненный станок для холодной ковки металла станет отличным решением для людей, занимающихся изготовлением кованых изделий.

Сегодня металлические конструкции с уникальным дизайном и смелыми архитектурными формами применяют для обустройства домов в коттеджных поселках.

Фигурно изогнутые кованые элементы ворот, заборов и калиток вносят непривычный образ в ландшафтный дизайн усадьбы.

На предложенных фото можно увидеть, какой необычный художественный вид создают металлоконструкции.

Какие детали можно выполнить на станке для холодной ковки

Холодная ковка, в отличие от горячей технологии, проста и безопасна. Этот процесс не требует применения раскаленного металла и точного соблюдения рабочей температуры.

Сделать станок для холодной ковки своими руками можно специально для изготовления определенного типа деталей.

Фото:

Также самодельный станок позволит решать самые разнообразные задачи, поэтому он будет просто универсальный.

С помощью самодельного станка удастся добиться идеальной геометрии элементов металла для индивидуальной дизайнерской идеи и сделать самому оригинальные детали с узором.

В процессе холодной декоративной ковки, как правило, применяют мягкий металл — это могут быть никелевые и магниевые сплавы, сталь, медь или латунь.

В остальном ассортимент производимых изделий на станке будет ограничиваться только фантазией и возможностью мастера.

По желанию, своими руками можно сделать ажурные элементы для лестниц, ворот и ограждений.

Использование декоративных деталей позволит украсить камины и мангалы, красиво оформить наружные стены дома и беседку, сделать оригинальные треноги для цветов, как на фото.

Фото:

Виды оборудования для холодной ковки

Существующие виды станков могут эксплуатироваться с участием электрического двигателя или ручной силы.

Первый вариант приспособления дает возможность выполнять работу быстрее, чем ручные станки, но при этом требует от мастера определенных навыков.

Кузнечные станки для ковки разделяют на типы:

- улитка – станок с отдельными снимающимися деталями или цельнолитой — он используется при выполнении спиралевидных отдельных частей;

- универсальное приспособление – применяют для резки, клепки и приданий объема изделию;

- гнутик – с его помощью можно сделать дуговую гибку металла или изгибание деталей под определенным углом;

- приспособление для формирования колец;

- твистер – позволяет выполнить загиб изделия вдоль оси;

- пресс – для образования матричного отпечатка на изделии;

- волна – для получения из металлических прутьев волнообразных элементов.

Изготовление станка «Улитка»

Далее в статье рассмотрим чертежи, фото и видео материалы, с помощью которых станет намного проще сделать в домашних условиях станок для холодной ковки.

Используя нижеприведенный список инструментов и металлических деталей, можно собрать станок цельной улитки.

Видео:

Для работы понадобятся:

- металлические прутья;

- листы и полосы из стали;

- профильная стальная труба;

- сварка, плоскогубцы, болгарка.

Чертежи и пошаговая схема, а также просмотр тематического видео, позволит получить качественное приспособление с нужными параметрами:

- Используя лист бумаги, нанесите на него изображение спирали с тремя витками. Далее сверьте размеры так, чтобы в результате армированный прут с диаметром 10 мм помещался в резьбу;

- С помощью болгарки вырежьте из стального листа две пластины. Первая должна иметь параметры 100х100 мм, вторая – 130х130 мм;

- Возьмите 3-х см прут и три стальные полосы. Края срезов всех используемых деталей нужно зачистить наждаком, чтобы избавиться от заусениц;

- Плоскогубцами выполните изгиб стальных полос по шаблону, в результате у вас появятся три спиральных детали с разной длиной;

- С помощью сварки все элементы станка приваривают по схеме, сварочные работы рекомендуется проводить качественно, так как именно от них будет зависеть срок эксплуатации инструмента;

- Стальная труба приваривается в последнюю очередь снизу в центре станка.

В результате проведенных работ должно получиться оборудование для холодной ковки металла, как на фото.

Трубогибочный станок

Если при оформлении каких-либо элементов интерьера с нарезанием профильных труб трудностей никто не испытывает, то при необходимости выполнить их изгиб, наоборот, все усложняется.

Качественно и быстро провести такую работу позволят специальный гибочные станки для труб, которые заранее можно сделать своими руками.

Чертежи для изготовления данного вида оборудования могут применяться разные, в зависимости от того, какие материалы будут использоваться в работе.

Собрать станок производственного типа для холодной ковки металла, как на фото, на первый взгляд сложно.

Но если мастер, работая с металлом, уже успел набраться опыта, для него нет ничего невозможного. Главное подобрать прочную устойчивую основу под будущую конструкцию.

Например, это может быть массивный металлический стол, выполненный на основе труб или профиля.

Так как сгибание металла будет происходить за счет присутствующих в конструкции валов, необходимо подобрать три таких элемента.

Каждый из них представляет собой металлический цилиндр с толстыми стенками и осью вращения. Два цилиндра фиксируются немного выше стола, а третий – центральный, помещается над ними.

От расстояния двух крайних цилиндров зависит, под каким углом будет осуществляться изгиб трубы.

Чтобы иметь возможность изменять при необходимости положение цилиндров, нужно в чертежи конструкции внести дополнения в виде стопперов и роликов, которые позволят сделать эту часть регулируемой.

После того как цилиндры зафиксированы, необходимо организовать для них систему передачи вращения.

С этой целью используют цепной механизм от старого автомобиля, который можно отыскать на рынке запчастей.

Лучше, если механизм будет укомплектован шестернями, если нет, тогда их придется покупать отдельно.

Шестерни монтируют на два крайних цилиндра и натяжитель, помещенный ниже валов, в центре. Затем один из крайних цилиндров оснащается ручкой, с целью создания вращающего усилия.

Станок для холодной ковки металлических изделий готов. Дополнить вышеизложенный материал подробностями поможет следующее видео.

Видео:

Как изготовить станок торсион

Станок для холодной ковки изделий типа торсион используют для закручивания металлических спиралей в виде змейки.

Вручную работать таким приспособлением тяжело, поэтому, чаще всего для изготовления торсиона применяют чертежи с электрическими вариантами станков.

Для того чтобы правильно собрать торсион, предлагаем просмотреть видео и ознакомиться с нижеизложенным руководством.

Видео:

Инструменты и материалы для сборки станка:

- стальной лист;

- двутавровая балка;

- тиски и крепежные элементы;

- редуктор, электромотор, цепь;

- болгарка;

- сварка.

Схема последовательности действий:

- За основу будет служить двутавровая балка, к одной стороне которой необходимо приварить стальной лист;

- Затем к стали крепят тиски, приваривают и фиксируют болтами с гайками;