Сварка полипропилена: Аппараты для сварки полипропиленовых труб – Купить паяльники для ПЭ и ПНД труб по низким ценам. ВсеИнструменты.Ру.

инструкция по сварке полипропилена ПП встык

ТРУБЫ ДЛЯ АГРЕССИВНЫХ СРЕД:

Смотрите также: инструкция по сварке труб из полипропилена враструб

Сварка труб и/или фитингов из полипропилена ПП встык с применением нагревательных элементов должна выполняться надлежащим образом, с соблюдением следующих этапов цикла сварки:

t1 – присоединение и предварительное нагревание;

t2 – нагревание;

t3 – удаление нагревательного элемента;

t4 – установка температуры сварки;

t5 – сварка;

давление.

Сверху – время.

| Таблица 2. Параметры стыковой сварки для ПП труб (в соответствии с DVS 2207, часть 11 | |||||

| Толщина стенки (мм) | Высота присоединения хвостовика (мм) | Время предварительного нагрева (сек) |  время удаления теплового элемента (сек) время удаления теплового элемента (сек) |

Установка давления сварки (сек) | Продолжительность сварки (сек) |

| …-4,5 | 0,5 | …-135 | 5 | 6 | 6 |

| 4,5-7 | 0,5 | 135-175 | 5-6 | 6-7 | 6-12 |

| 7,0-12 | 1,0 | 175-245 | 6-7 | 7-11 | 12-20 |

| 12 — 19 | 1,0 | 245-330 | 7-9 | 11-17 | 20-30 |

| 1,5 | 330-400 | 9-11 | 17-22 | 30-40 | |

| 26-37 | 2 | 400-485 | 11-14 | 22-32 | 40-55 |

| 37-50 | 2,5 | 485-560 | 14-17 | 32-43 | 55-70 |

Инструкции по сварке полипропилена

1. Присоединение и предварительное нагревание ПП труб

Присоединение и предварительное нагревание ПП труб

На данном этапе свариваемые торцы присоединяются к тепловому элементу под давлением, равным р1+ pt, и удерживаются в таком положении до образования ровной внутренней и внешней кромки. Значение давления р1 должно быть настолько высоким, чтобы свариваемые поверхности, соприкасающиеся с термоэлементом, находились под давлением, равным 0,1 Н/мм2. Для получения таких условий значение давления р1 следует устанавливать в соответствии с таблицами, предоставляемыми производителем сварочного оборудования, так как оно зависит, помимо диаметра и толщины свариваемых компонентов, от сечения толкающего цилиндра в цепи управления сварочного устройства и может изменяться в зависимости от модели применяемого аппарата для сварки полипропиленовых труб.

Условное обозначение pt показывает давление тяги, необходимое для преодоления трения, создаваемого сварочным аппаратом и весом трубы, которая закреплена на подвижной направляющей. Такое давление мешает свободному перемещению самой направляющей. Данное значение измеряется непосредственно манометром, поставляемым вместе с устройством, которое передвигает направляющую. Оно не должно быть выше значения давления р1. В случае превышения следует прибегать к использованию подвижных кареток или качающихся подвесок для облегчения перемещения трубы.

Такое давление мешает свободному перемещению самой направляющей. Данное значение измеряется непосредственно манометром, поставляемым вместе с устройством, которое передвигает направляющую. Оно не должно быть выше значения давления р1. В случае превышения следует прибегать к использованию подвижных кареток или качающихся подвесок для облегчения перемещения трубы.

2. Нагрев: После образования кромки следует понизить давление (10% значения присоединения и предварительного нагрева), что позволит материалу прогреться равномерно на всю толщину.

3. Удаление нагревательного элемента: Данная операция должна быть выполнена за максимально короткое время. Она включает отдаление свариваемых краев от нагревательного элемента, удаление элемента без повреждения размягченных поверхностей и немедленное соединение свариваемых торцов. Быстрое выполнение перечисленных действий позволит избежать чрезмерного охлаждения краев (температура поверхности понижается на 17°С за три секунды).

Установка давления сварки: При соединении торцов ПП труб давление постепенно увеличивается до значения (р5+pt, где р5 = p1, а pt — это давление тяги.

Сварка: Давление сварки необходимо поддерживать в течение времени t5.

Охлаждение: После завершения сварки контактное давление снимается, а соединение может удаляться из сварочного аппарата. Ни в коем случае не следует использовать механическую нагрузку до полного остывания соединения. Время охлаждения должно быть не меньше времени сварки t5.

Проверка качества сварного соединения ПП труб

Для проверки качества сварного соединения труб и фитингов из полипропилена можно использовать разрушающий и неразрушающий контроль. Для выполнения последнего требуется наличие специального оборудования. Тем не менее, существует возможность проверки прочности соединения без использования таких инструментов, то есть визуально.

Визуальный контроль включает следующие аспекты:

- Сварной шов должен быть ровным по всей окружности соединения;

- Насечка в центре шва должна быть выше внешнего диаметра сварных элементов;

- На внешней поверхности шва должны отсутствовать следы пористости, пыли или других загрязнений;

- Отсутствие видимого разрушения;

- Отсутствие на поверхности сварного шва чрезмерного блеска, который может свидетельствовать о перегреве;

- Смещение оси сварных элементов не должно превышать 10% толщины.

| Таблица 3. Основные дефекты, которые обнаруживаются при визуальном контроле качества сварки полипропилена |

|

| Дефекты | Возможные причины |

| Неравномерный шов | Ненадлежащая подготовка свариваемых окончаний, а также неравномерное теплораспределение |

| Слишком маленький шов | Неправильная настройка параметров сварки (температуры, давления, времени сварки) |

| Слишком глубокая насечка в центре шва | Недостаточные значения давления или температуры |

| Вкрапления на поверхности шва | Недостаточная очистка свариваемых окончаний |

| Пористость шва | Слишком высокая влажность окружающей среды при выполнении сварки |

| Чрезмерный блеск поверхности шва | Перегрев во время сварки труб |

| Смещение оси превышает 10% толщины стенок трубы и фитинга | Ненадлежащая центровка или слишком большая овальность труб |

Сварка полипропиленовых труб: правила и типичные ошибки

Одним из основных преимуществ полипропиленовых труб специалисты называют возможность легкой сварки и монтажа.

Трубы из полипропилена собираются методом пайки. При нагреве полипропилен становится эластичным, мягким, что позволяет соединять его.

Существует два основных способа стыковки спаиваемых деталей:

• Муфтами;

• Напрямую.

Давайте разберем подробнее каждый из них.

Сварка с помощью муфт

При стыковке деталей при помощи муфт часть расплавляется части трубы по внешней окружности и части муфты — по внутренней. После этого трубы плотно стыкуются. При застывании пластика образуется надежное соединение.

Сварка напрямую

Технология прямой сварки предполагает точную обработку стыков деталей и установку их строго в соответствии осей. Торцы деталей нагреваются и соединяются. Этот метод требует большего опыта и подготовки, нежели муфтовый.

Кроме того, существует способ «холодной» сварки -когда размягчение полипропилена происходит за счет химических реакций.

Оборудование для сварки полипропиленовых труб

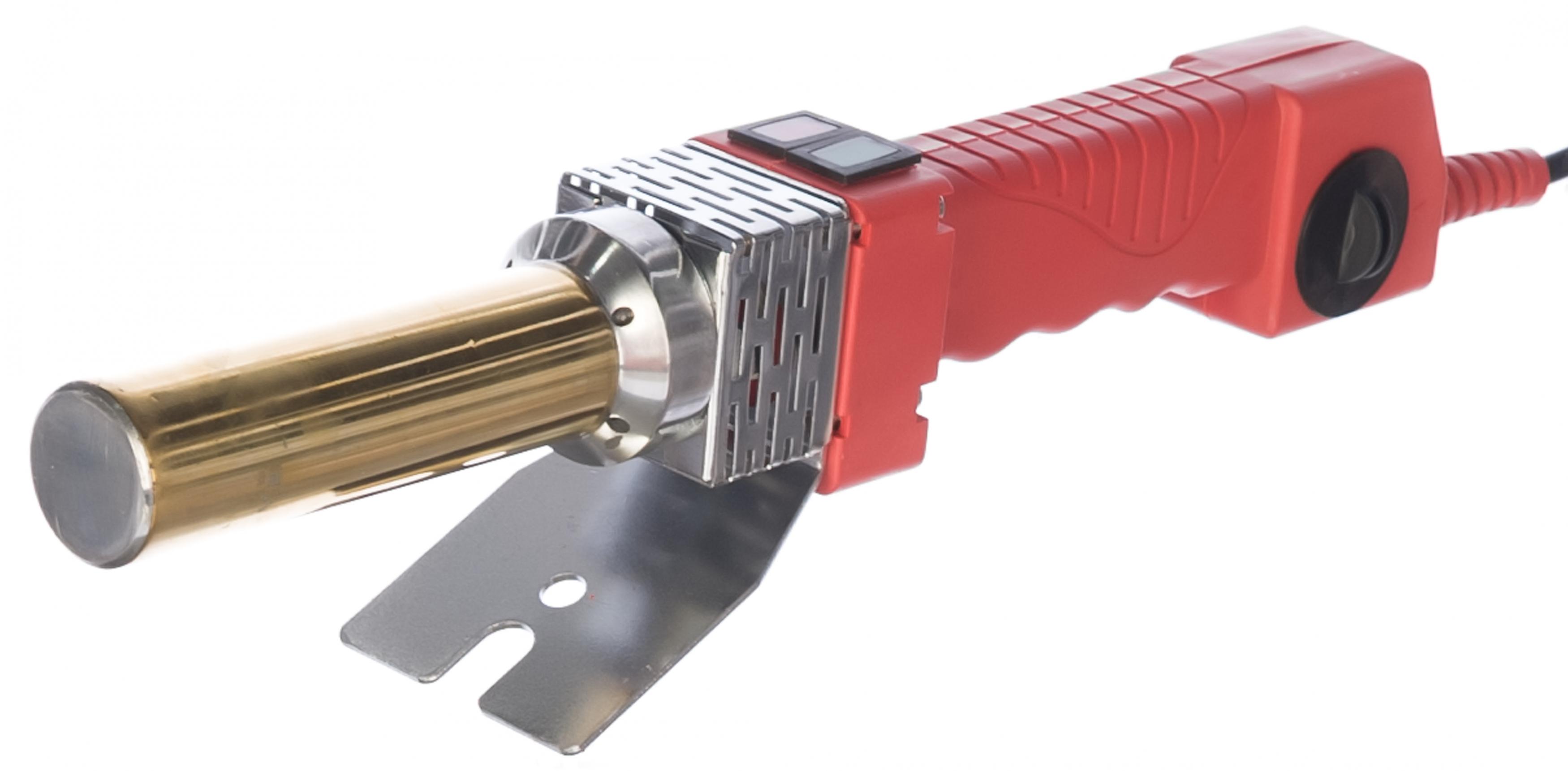

Любой из способов горячей сварки требует наличия специального оборудования. Основной прибор— это утюг для сварки. Он состоит из нагревательного элемента и сменных насадок, устанавливаемых на него.

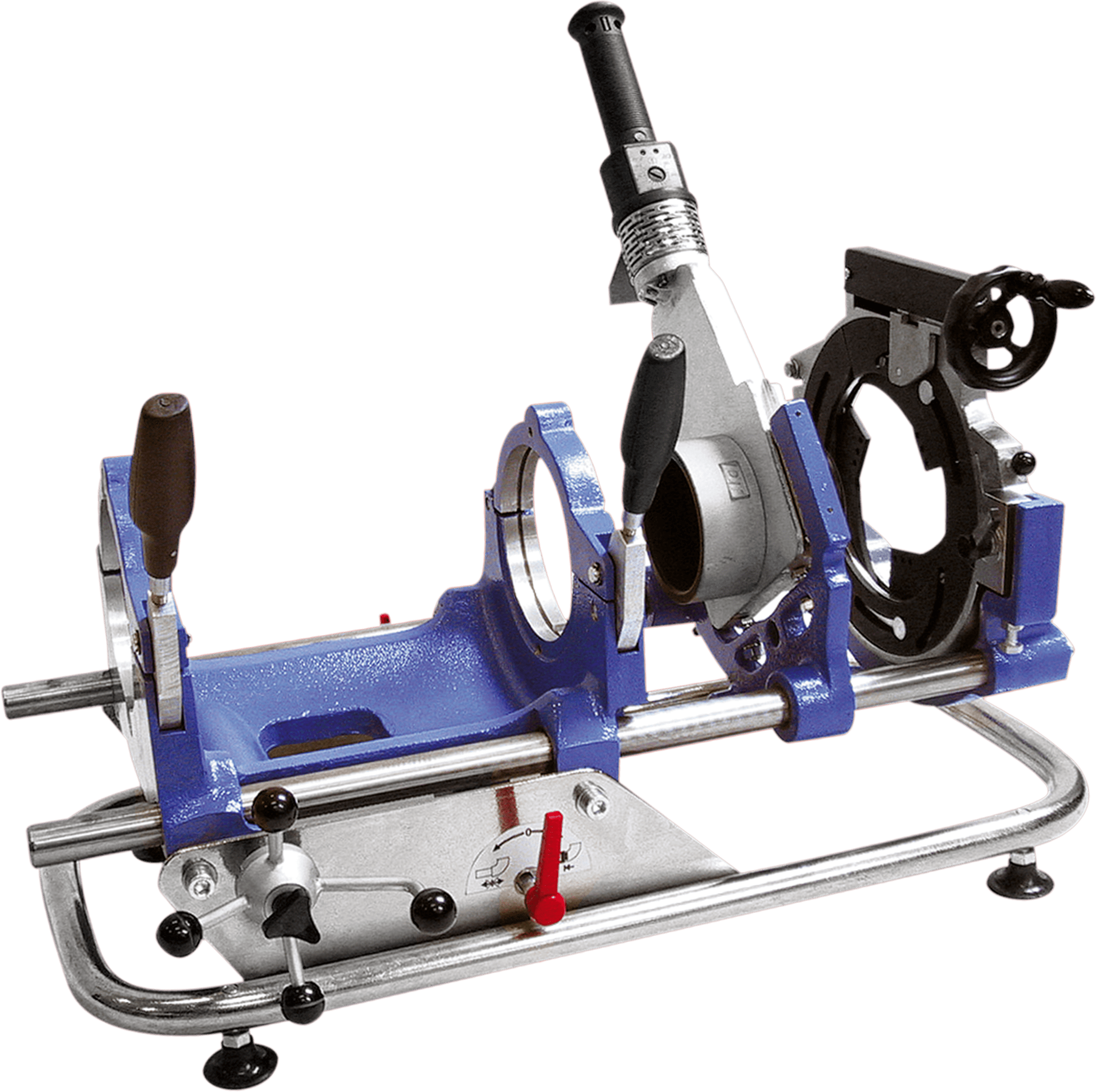

Для стыковой (прямой) сварки используются более сложные утюги, которые включают в себя системы центровки деталей.

Кроме того, потребуются труборез, угольник, рулетка, шейвер для труб и средство для обезжиривания поверхностей.

Процесс сварки труб

Выполняется подготовка к процессу: установка на утюг насадок необходимого размера, нагрев утюга (обычно используется температура 260 градусов), подготовка свариваемых деталей (обрезка, снятие фаски, обезжиривание).

Затем свариваемые детали (например, труба и муфта) одновременно насаживаются на болванки утюга (труба — внутрь, муфта — снаружи болванки).

И здесь мы подходим к очень важному моменту — времени нагрева. Если детали недогреть — они не сварятся должным образом; перегрев же грозит деформацией, что также приведет к некачественной сварке.

Если детали недогреть — они не сварятся должным образом; перегрев же грозит деформацией, что также приведет к некачественной сварке.

Воспользуйтесь таблицей оптимального времени сварки труб в зависимости от толщины стенки для достижения наилучшего результата:

После нагрева детали снимают с болванки и стыкуют. Стык должен произойти за указанное в таблице время. Допустимо производить в течении пары секунд корректировку осей, но ни в коем случае нельзя проворачивать детали относительно друг друга.

Нужно учитывать, что значения в таблице приведены для усредненных условий окружающей среды. Если работы производятся при отрицательной температуре — время нагрева увеличится.

Сварка труб, армированных алюминием

Самым важным моментом в сварке труб с армированием является снятие защитного материала в месте сварки. Также нужно учитывать, что алюминий, как теплоемкий материал, будет забирать часть тепла — потребуется дольший прогрев.

Обычно для зачистки таких труб используется шейвер.

Внутри шейвера содержатся ножи. Шейвер надевают на трубу и вращательными движениями счищают армирование до пластика.

В случае, когда слой алюминия находится в середине трубы, используют торцеватель.

Торцеватель для пластиковых трубТорцеватель отличается от шейвера расположением ножей. При его использовании торец трубы выравнивается, а также на глубину 2 мм вырезается армированный слой.

Распространенные ошибки при сварке полипропиленовых труб

Далеко не всегда получается сделать все идеально — необходимо учесть множество факторов, и только со временем мастер приобретает опыт, позволяющий производить сварочные работы безошибочно.

Но если заранее знать, какие ошибки наиболее типичны — можно избежать их повторения. Давайте рассмотрим их:

• Значительное смещение деталей относительно друг друга после схватывания полипропилена

Смещение деталей во время застывания всегда приводит к нарушению соединения. Образуются слабые места, в которых спайка практически отсутствует. Такое соединение не сможет прослужить долго.

Образуются слабые места, в которых спайка практически отсутствует. Такое соединение не сможет прослужить долго.

• Недогрев или перегрев свариваемых деталей

При недостаточном нагреве диффузия материала будет недостаточной, чтобы качественно «схватиться», что впоследствии может привести к разгерметизации и протечкам трубопровода в месте такой сварки. При перегреве деталь деформируется: зачастую труба внутри фитинга меняет свой диаметр, как следствие — частые засоры.

• Неровный срез стыкующихся поверхностей

При несоблюдении соосности торцов свариваемых деталей стык происходит в скошенной плоскости. Такая ошибка может стать заметна не сразу, а после монтирования нескольких метров после места такой сварки.

• Недостаточно тщательное снятие армирующего слоя

Армированный слой, который не был зачищен, забирает на себя часть тепла, которое передается трубе в месте стыка — как следствие, недогрев на этом участке и следующие за ним протечки.

• Недостаточно плотная посадка трубы в муфте (фитинге)

При совершении этой ошибки получается недостаточно плотная сварка, которая может подвести в самый неподходящий для этого момент.

• Отсутствие тщательной обработки (обезжиривания)

Обезжиривание — процедура, которой не следует пренебрегать! Загрязнения не позволят материалу схватиться в должной мере, что приведет, опять же, к протечкам. Свариваемые детали необходимо обрабатывать!

В Компании «Технология» Вы всегда сможете найти все необходимое для того, чтобы создать качественную и долговечную водопроводную систему! Ознакомьтесь с нашим ассортиментом полипропиленовых труб и комплектующих.

Полифузная сварка полипропиленовых труб. — Статьи

просмотров.

Полифузная сварка полипропиленовых труб – процесс образования неразъёмного соединения путём прогрева соединяемых деталей до стадии частичного оплавления их поверхностей. Полифузная (муфтовая) сварка производится специальным аппаратом, состоящим из 3-х основных частей: блока управления, нагревательной пластины и комплекта насадок из алюминиевого сплава с тефлоновым покрытием.

Перед началом сварочных работ, аппарат для полифузной сварки полипропиленовых труб (чаще называемый «паяльник») оснащают одной или несколькими насадками необходимого диаметра, закрепив их на нагревательной пластине шестигранными ключами. Далее, аппарат устанавливается на подставку (струбцину), на температурном реле устанавливается рекомендуемый показатель (обычно 260-270 градусов Цельсия). Включив питание сварочного аппарата, следует дождаться пока не погаснут индикаторы нагрева – это означает, что температура достигла заданного значения.

Далее, аппарат устанавливается на подставку (струбцину), на температурном реле устанавливается рекомендуемый показатель (обычно 260-270 градусов Цельсия). Включив питание сварочного аппарата, следует дождаться пока не погаснут индикаторы нагрева – это означает, что температура достигла заданного значения.

Внимание! Если аппарат хранился в холодном помещении, сварочные работы следует начинать не ранее, чем по окончанию второго цикла «прогрев-ожидание», иначе, в связи с недостаточной температурой, возможно налипание полипропилена к насадке (в лучшем случае) или бракованное соединение (в худшем).

Далее рассмотрим некоторые тонкости ручной полифузной сварки. Обращаем ваше внимание, что речь идёт именно о ручной сварке, то есть соединение труб и фитингов диаметром до 50-ти мм включительно. Сварку полипропиленовых труб большего диаметра рекомендуется производить при помощи специального монтажного устройства, обеспечивающего необходимое давление на соединяемые детали, при соблюдении параметров соосности.

• Настоятельно рекомендуется использовать трубу и полипропиленовые фитинги одного производителя. Как показывает практика, полипропиленовая продукция разных фирм имеет различную температуру плавления, соответственно требует корректировки времени прогрева, что весьма неудобно.

• Перед началом работы необходимо тщательно просмотреть весь материал. Использование фитингов, которые свободно одеваются на не нагретый «дорн» (выступающая часть насадки), а тем более болтаются – недопустимо! Таким же образом следует проверить и свариваемые отрезки трубы, проверив плотность вхождения в «гильзу» насадки.

• При сварке армированной полипропиленовой трубы с наружным расположением слоя алюминиевой фольги, следует произвести её зачистку на длину вхождения в фитинг, при помощи специального зачистного устройства. Полипропиленовые трубы армированные стекловолокном или с внутренним и центральным расположением алюминиевой фольги, так же как и неармированные и металлополипропиленовые – зачищать не нужно!

• Свариваемые поверхности следует тщательным образом очистить от пыли и обезжирить. Запомните – даже одна случайно попавшая волосинка, может вызвать утечку!

Запомните – даже одна случайно попавшая волосинка, может вызвать утечку!

• Совсем не лишним будет заранее отметить карандашом или маркером глубину вхождения трубы в гильзу насадки и соосность соединяемых деталей.

• Важный момент – труба и фитинги, хранившиеся при минусовой температуре, должны «отлежаться» в тёплом помещении не менее трёх часов. Это связано с крайне низкой теплопроводностью полипропилена. Тёплая на ощупь труба, остаётся промороженной внутри. В процессе сварки такой трубы, слой расплавленного полипропилена образуется значительно более тонкий, чем при обычных условиях. Как следствие — некачественный шов, который может протечь после достаточно сильного гидравлического удара.

• Для отрезания кусков трубы необходимой длины следует пользоваться специальными ножницами для резки полипропиленовых труб или, в крайнем случае, ножовкой по металлу, что гораздо мене удобно. Необходимо чтобы ножницы резали ровно. Косой срез уменьшает площадь свариваемых поверхностей и, как следствие, надёжность шва.

• Процесс нагрева свариваемых деталей следует начинать с одевания фитинга на дорн (у него более толстая стенка), а уже потом вставляется труба в гильзу. Соединяемые детали должны «садиться» на насадку с некоторым усилием, тем большим, чем больше их диаметр. Внимательно следите за отметкой глубины погружения на трубе!

• Время прогрева соединяемых деталей отсчитывается с момента их полной посадки. Данные о времени нагрева, в зависимости от диаметра трубы, обычно находятся с внутренней стороны крышки ящика «паяльника», либо в паспорте к нему. На практике время прогрева зависит от множества факторов (качество трубы и фитингов, их температура, степень изношенности насадки и сварочного аппарата) и определяется опытном путём.

• С особой осторожностью следует относиться к полифузной сварке тонкостенной полипропиленовой трубы PN10, используемой в системах холодного водоснабжения. Время прогрева такой трубы значительно меньше. Усилие при посадке в гильзу следует тщательно дозировать, иначе последует неизбежное заужение пропускной способности трубы.

• Внимание! Сварка полипропиленовых кранов и вентилей должна производиться в положении «открыто». При закрытом вентиле, в случае наличия в нём даже небольшого количества влаги, образовавшийся при нагреве пар, будучи «запертым», будет стаскивать кран с насадки.

• Запомните – как «недогрев», так и «перегрев», крайне нежелательны! В случае недостаточного прогрева получаются некачественные швы. Зачастую, при первом же запуске отопления – труба просто выскакивает из фитинга. Перегретый шов, кроме того что заужает трубу, теряет пластичность (становится «стеклянным»). Динамические нагрузки и гидроудары ведут к его разрушению.

• По окончании времени прогрева, труба и фитинг одновременно снимаются с насадки и уверенным равномерным движением соединяются. Труба должна войти в фитинг до отметки. В течение нескольких секунд можно откорректировать соосность соединения, путём небольшого осевого поворота. Далее заготовка фиксируется в течение 20-40 секунд (в зависимости от диаметра).

• Последний этап – остужение (ни в коем случае не принудительное!) в течение 2-3 минут.

Вот и всё. Надеемся, эти советы помогут Вам избежать некоторых ошибок при полифузной сварке полипропиленовых труб и получить крепкие и надёжные швы, не уступающие по прочности монолитному полипропилену!

Любое копирование данной статьи возможно, при условии размещения прямой гиперссылки на сайтs-k-s.ru

Сварка полипропилена листового феном и экструдером, сварка бассейна

Новая технология изготовления домашних бассейнов – сварка полипропилена листового является популярным и эффективным способом создания надежной водной конструкции. Обеспечивается такой эффект за счет прочности и термопластичности используемого материала. Процесс осуществляется в результате соединения полипропилена под прямым углом или встык. Работа происходит с помощью таких инструментов, как специальный станок, экструдер и фен.

Кусочек моря в собственных владениях позволяет расслабляться и поддерживать хорошую физическую форму. В настоящее время создавать водоёмы классических и оригинальных форм стало просто. Для создания полипропиленового бассейна сварка применяется чаще всего, если планируется большой водоем на открытой местности. Также этот метод подходит для небольших купелей, расположенных в саунах и цокольных этажах коттеджей.

В настоящее время создавать водоёмы классических и оригинальных форм стало просто. Для создания полипропиленового бассейна сварка применяется чаще всего, если планируется большой водоем на открытой местности. Также этот метод подходит для небольших купелей, расположенных в саунах и цокольных этажах коттеджей.

Преимущества сварки полипропилена листового в работе с резервуарами

Бассейны из полипропилена – это абсолютная вариабельность размеров, отсутствие ограничений по конструкции и форме, простота обслуживания, сварки и монтажа. Изготавливают их как в цехах компании «Кпул», так и на месте у заказчика. Данные конструкции могут «похвалиться» главными потребительскими качествами:

- Чаши герметичные.

- Невысокая стоимость.

- Долговечное покрытие.

- Привлекательный внешний вид.

- Вода длительное время остаётся чистой.

Полипропилен – это прочный, устойчивый к ультрафиолету и перепадам температур, экологически чистый органосинтетический полимер.

Толщина применяемых в производстве бассейнов листов полипропилена составляет 5-10мм. Для стен чаш используют более тонкие листы (5мм), днище и ступени изготавливают из более толстого материала –10мм. Кроме популярной светло-голубой существует много других вариантов объёмной окраски этого пластика. Уникальность листов состоит в том, что они легко поддаются обработке – резанию, фрезеровке и строганию.

Технология сварки полипропиленового листа

Сварка полипропиленового листа – это процесс, позволяющий благодаря своей уникальной технологии намного сократить время ввода бассейна в эксплуатацию (по сравнению с железобетонными). При изготовлении цельносварной конструкции на месте её будущей эксплуатации листовой пластик соединяется под прямым углом или в стык при помощи двух основных способов.

Сварка полипропилена листового феном и экструдеромСварка полипропилена листового феном. Выполняется при помощи мощного строительного фена и подобранной по толщине и классу материала полипропиленовой проволоки. Будучи расплавленной, она заполняет подготовленный сварной шов.

Будучи расплавленной, она заполняет подготовленный сварной шов.

Сварка листового полипропилена экструдером. Выполняется особым инструментом с множеством насадок – экструдером, способным создавать высокую температуру (до 2700С) в зоне сварного шва.

Перед соединением листы пластика зачищаются и обезжириваются.

Сварка полипропиленового бассейна: этапы и цена

Алгоритм изготовления чаши включает в себя несколько обязательных этапов. Сварка полипропиленового бассейна заключается в следующем:

- Раскройка листов в соответствии с чертежом.

- Сварка деталей днища водоёма.

- Приваривание к днищу фрагментов вертикальных стенок и соединение их между собой.

- Выравнивание верха чаши и укрепление его полосой полипропилена.

- Приваривание внутри ёмкости ступеней и декоративных выступов.

- Установка снаружи рёбер жёсткости.

- Изготовление отверстий и креплений для коммуникаций и дополнительного оборудования.

Наличие опыта и необходимого инструментария позволяет специалистам компании «ПП-Завод» выполнить весь объём сварочных работ в бассейнах с небольшими чашами всего за два дня. Кроме этого, мы монтируем в бассейны комплекты оборудования (по желанию заказчика) и выполняем его внешнее декорирование.

Цена сварки листового полипропилена сбалансированная, и во многом зависит от размеров резервуаров и стоимости материалов. Цена последних меняется быстро, так что не стоит медлить с обустройством бассейна – наслаждайтесь им уже в ближайшее время!

Сезон работ по монтажу полипропиленовых водоёмов на открытых участках мы начинаем весной, а в закрытых помещениях сварка полипропилена листового выполняется круглогодично.

Сварка листового полипропилена

Для производства листовых сварных конструкций и резервуаров LEISTER предлагает оборудование для сварки термопластов – ПЭНД, полипропилена, непластифицированного ПВХ, ХПВХ (хлорированного поливинилхлорида), ПА, ПВДФ, этилен-хлортрифторэтилена.

Ручные экструдеры, ручные сварочные аппараты горячего воздуха, вентиляторы для подачи воздуха — это оборудование для сварки полипропилена листового.

Для сферы аппаратостроения (производство листовых сварных конструкций) и производства резервуаров LEISTER предлагает оборудование для сварки термопластов – ПЭНД, полипропилена, непластифицированного ПВХ, ХПВХ (хлорированного поливинилхлорида), ПА, ПВДФ, этилен-хлортрифторэтилена. Для разогрева, прихватки и сварки горячим газом с протяжкой применяют пистолеты DIODE PID, DIODE S, GHIBLI, GHIBLI AW, HOT JET S, LABOR S с соединительным блоком, TRIAC AT, TRIAC ST, WELDING PEN R и WELDING PEN S. Эти ручные аппараты горячего воздуха подойдут для сварки небольших деталей.

LEISTER предлагает потребителям фены как со встроенной, так и с отдельной подачей воздуха, поэтому могут потребоваться блок подачи воздуха AIRSTREAM ST, вентиляторы MINOR и ROBUST.

AIRSTREAM ST предназначен для профессионального применения. Его назначение — снабжение воздухом ручных сварочных аппаратов, использующих воздух от внешних устройств, например, фенов DIODE S, DIODE PID, WELDING PEN S, WELDING PEN R и LABOR S. Блок дает возможность эксплуатировать параллельно два ручных пистолета благодаря одновременной подаче питания и воздуха (сварку выполняют два оператора). На AIRSTREAM ST можно точно выставить требуемый расход воздуха для обоих выходов.

Фен GHIBLI AW для насаживаемых насадок имеет интуитивно понятный цифровой интерфейс «е-Drive», кроме того, он совместим со всеми насадками, применяемым с его «предшественником» — аппаратом GHIBLI. При выборе параметров ручной сварки горячим газом рекомендуется ориентироваться на сварочные таблицы по нормам DVS 2207-3, чтобы соединения получались надежными.

Ручным сварочным экструдером LEISTER, представленным в классах производимости от 0. 2 до 6 кг/ч (выход массы), осуществляется сварка листов полипропилена. ПП — это один из наиболее легких полимеров из всего ряда стандартных пластмасс. Данная характеристика полипропилена дает возможность использовать его при производстве легких конструкций и изделий. Этот материал характеризуется низкой стойкостью к действию УФ-излучения, поэтому в него часто вводятся светостабилизирующие добавки, что увеличивает срок эксплуатации материала по сравнению с немодифицированным полипропиленом.

2 до 6 кг/ч (выход массы), осуществляется сварка листов полипропилена. ПП — это один из наиболее легких полимеров из всего ряда стандартных пластмасс. Данная характеристика полипропилена дает возможность использовать его при производстве легких конструкций и изделий. Этот материал характеризуется низкой стойкостью к действию УФ-излучения, поэтому в него часто вводятся светостабилизирующие добавки, что увеличивает срок эксплуатации материала по сравнению с немодифицированным полипропиленом.

Широкое использование полипропиленовых листов в промышленной сфере для производства емкостей для кислот и химических реагентов, листов, труб, многооборотной транспортной упаковки и тары и т.д. обусловлено высоким пределом прочности ПП, его стойкостью к воздействию повышенных температур и к коррозии. Полипропиленовые изделия на химических производствах проходят ряд дополнительных проверок, соединения и швы должны быть выполнены на высшем уровне. При сварке экструдером можно ориентироваться на сварочные таблицы по нормам DVS 2207-4 (сварочные параметры: экструзионная сварка).

LEISTER предлагает две линейки экструдеров – WELDPLAST с замкнутой системой (регулировка) и FUSION с открытой системой (управление).

Экструдер WELDPLAST S6 имеет микропроцессор для управления процессом сварки полипропилена. Наличие меню для выбора программ облегчает сварку. Аппаратом WELDPLAST S6 выполняют сварку конструкций из листового полиэтилена и полипропилена большой толщины, пластиковых труб для безнапорных систем, а также полимерной гидроизоляции.

Сварка листов полипропилена шнековым экструдером со встроенной системой подачи горячего воздуха для нагрева массы и преднагрева сварного шва FUSION 3С возможна с максимальной производительностью до 3,5 кг/час. Экструдеры линейки FUSION не оснащаются ни дисплеем, ни температурным зондом. Сварка полипропиленовых листов экструдерами FUSION требует от сварщика больше внимания и опыта. Если сварочный шов при использовании оборудования для экструзионной сварки получается некачественным (с усадочными раковинами, пустотами), виной тому могут быть неправильно подобранные параметры сварки, присадочный материал с остаточной влагой, слишком высокая влажность воздуха, влажные руки сварщика, слишком холодная или короткая сварочная насадка, а также плохое качество самого материала.

Сварка полипропилена листового: аппарат, температура

Автор admin На чтение 4 мин. Просмотров 11.1k. Опубликовано

Сварка полипропилена – это самая востребованная сборочная технология, эффективность которой объясняется термопластичной природой данного сорта конструкционных полимеров. Причем с помощью сварки можно соединять любые полипропиленовые детали: от труб до листового материала.

Темой нашей статьи станет именно последний вариант монтажа – сварка листов полипропилена. Причем на этой странице вы сможете ознакомиться не только с этапами технологического процесса. Эта информация будет дополнена описанием комплекта оборудования, необходимого для «сшивки» листового полимера.

Полипропиленовый лист: обзор материала для заготовок

Листовой полипропилен производится из гранул, путем экструзии (выдавливания) расплавленной массы полимера сквозь калибровочное отверстие (щель). С помощью подобной технологии можно получить листовой «прокат» любой ширины или длины.

С помощью подобной технологии можно получить листовой «прокат» любой ширины или длины.

Однако в продажу листовой полимер поступает в виде мерных отрезков шириной до 1,5 метров и длиной до 4 метров. Поверхность листа может быть матовой или глянцевой. В последнем случае лист покрывают особой пленкой.

Как и любое другое изделие из полипропилена, листовой материал является хорошим диэлектриком, обладает завидной гидрофобностью и достаточной стойкостью к истиранию и высокой химической стойкостью.

Поэтому полипропиленовые листы используют в качестве отделочного материала или в роли материала конструкционного. В последнем случае стыковку листов или листовых заготовок обеспечивает сварка полипропиленовая – особая технология формирования высокопрочных и герметичных соединений неразъемного типа. Причем в процессе сварки можно задействовать, как термомеханические, так и только термические технологии.

Сварочное оборудование и присадочные материалы

Для соединения полипропиленовых листов используют три сварочные технологии:

- Полифузионный монтаж – аналог контактной сварки.

- Монтаж с помощью экструдера.

- Монтаж с помощью строительного фена (воздушного пистолета).

И каждый вариант реализации техпроцесса предполагает использование особого комплекта оборудования.

Так, полифузионный монтаж реализуется с помощью особого аппарата, нагревающего и сдавливающего торцы заготовок. Причем температура сварки в данном случае не превышает 270 градусов, а сживающее усилие не превышает нескольких килограмм на квадратный сантиметр. Однако с помощью полифузионного станка можно получить и торцевое, и угловое сопряжение, гарантирующее высокую прочность и герметичность.

Экструдер работает по схеме сварочного полуавтомата. То есть, в разогретую зону сварки подается присадочная проволока, которая плавится при той же температуре в 270 градусов Цельсия. После остывания разогретых кромок и расплавленной проволоки образуется шов, соединяющий заготовки.

В последнем случае аппарат для сварки полипропилена, по сути, отсутствует. Его заменяют строительным феном. С помощью этого инструмента можно прогреть до 270 градусов и проволоку, и стыкуемые кромки. То есть, «воздушный пистолет» используется по схеме «газовой» сварки, играя роль горелки.

Его заменяют строительным феном. С помощью этого инструмента можно прогреть до 270 градусов и проволоку, и стыкуемые кромки. То есть, «воздушный пистолет» используется по схеме «газовой» сварки, играя роль горелки.

Присадочные материалы используются только в паре с экструдером или строительным феном. В данном случае роль присадки играет полипропиленовая проволока диаметром от 1 до 6 миллиметров. Причем проволока может быть и круглой и треугольной (в сечении).

Сварка полипропилена листового: как это делается

Сам процесс сварки экструдером полипропиленовых листов выглядит следующим образом:

- В самом начале нужно подготовить инструмент, присадочный материал и помещение. Инструмент подключается к розетке бытовой электросети, присадочная проволока вставляется в держак экструдера, а помещение очищается от строительной пыли.

- Далее следует заняться подготовкой стыкуемых кромок. Для этого листы укладывают на сварочный стол или любую другую ровную поверхность, а их кромки зачищаются мелкозернистой наждачной бумагой.

Ведь шершавая поверхность обладает лучшими адгезионными свойствами, чем абсолютно гладкий лист.

Ведь шершавая поверхность обладает лучшими адгезионными свойствами, чем абсолютно гладкий лист. - После подготовки кромок можно заняться свариванием, предварительно прогрев головку экструдера. Сам процесс похож на технологию сваривания плавким электродом. То есть, сварщик перемещает головку экструдера вдоль шва, заполняя стык расплавленным присадочным материалом. Подача проволоки в сварочную ванну регулируется автоматически или вручную.

Спустя 5-7 минут, от момента введения расплавленной проволоки в шов, сваренные листы можно использовать по назначению.

Сварка листового полипропилена строительным феном и экструдером

Одним из самых распространенных методов соединения полипропилена является его сварка. Такая технология является самой востребованной и эффективной, это объясняется термопластичностью и прочностью материалов. Сварка листового полипропилена происходит вследствие их соединения встык или под прямым углом. Для соединения также можно использовать экструдер, фен или стыковой сварочный станок.

Для соединения также можно использовать экструдер, фен или стыковой сварочный станок.

Лист полипропилена: природа материала для заготовки

Данный материал производится путем выдавливания гранул вещества полимера из специальных отверстий. Такая технология позволяет получить в итоге лист любой длины и ширины. Сам лист полностью состоит из гранул. Покрытие такого материала может быть или глянцевым или матовым, если лист покрыт глянцем, то сверху накрывается пленкой.

Основными преимуществами полипропилена является:

- диэлектричность;

- достаточная гидрофобность;

- стойкость к стиранию;

- химическая прочность.

Благодаря особым характеристикам сварка листов полипропилена не представляет самой объемный процесс и отличается доступностью. Весь процесс сварки заключается в доведении краев материала до вязкого состояния и сильно прижатия друг к другу. Такой механизм поможет получить в последующем цельную деталь.

Диффузионная сварка

Перед началом работы, необходимо подготовить рабочее место и весь материал. Чтобы швы склейки были как можно ровными и незаметными, следует с полной серьезностью подойти к процессу и выбрать такой способ сварки, который будет для вас наиболее доступным и удобным. Одним из наиболее эффективных способов соединения листового полипропилена является диффузная сварка. Такой механизм соединяется на специально оборудованном сварочном станке.

Чтобы швы склейки были как можно ровными и незаметными, следует с полной серьезностью подойти к процессу и выбрать такой способ сварки, который будет для вас наиболее доступным и удобным. Одним из наиболее эффективных способов соединения листового полипропилена является диффузная сварка. Такой механизм соединяется на специально оборудованном сварочном станке.

Сварка полипропиленовых листов происходит с помощью укладки двух частей на станок и их фиксации. Концы листов будут прижиматься к нагревательному элементу. Для получения наилучшего эффекта листы следует нагревать продолжительное время. После достижения необходимой температуры, листы прижимаются с помощью фиксирующего механизма. Шов, который получается с помощью оборудования для сварки, будет являться самым прочным и надежным.

Очень важным при такой сварке является чистота и пониженная влажность воздуха в помещении, температура воздуха должна быть теплой. Одним из главных преимуществ шва будет не только его прочность, но и скорость получения качественного материала. Такой метод подходит для листов любой ширины, и дает возможность сваривать полипропиленовые листы в рулоны. При большом количестве работы, сварочный станок станет незаменимой вещью.

Такой метод подходит для листов любой ширины, и дает возможность сваривать полипропиленовые листы в рулоны. При большом количестве работы, сварочный станок станет незаменимой вещью.

Сварка с помощью экструдера

Такой метод предполагает наличие особого инструмента – экструдера. Такой аппарат оснащен различными насадками, которые позволяют сваривать самые сложные и громоздкие конструкции. Огромным преимуществом есть и небольшой размер оборудования. Экструдер оснащен автоматической подачей теплого воздуха, что позволяет размягчать листы и избегать каких-либо повреждений при сварке. Работа таким методом предполагает оперативность в действиях, так как из-за высокой температуры (около 270С) возможна деформация около внутренних слоев полипропилена.

Такой процесс не требует выделения отдельного помещения и соединения возможно прямо на рабочем месте, благодаря компактности устройства. Шов, полученный с помощью экструдера, является вторым по прочности, после сварочного станка. Недостатком такого метода является необходимость соединять полипропилен одинакового состава, класса, в противном случае швы будут получаться непрочными и неравномерными.

Недостатком такого метода является необходимость соединять полипропилен одинакового состава, класса, в противном случае швы будут получаться непрочными и неравномерными.

Сварка листового полипропилена строительным феном

Для сварки листового полиэтилена феном, вам понадобится строительный фен большой мощности и тонкие

полимерные листы, а также полипропиленовая проволока (подобранная под размер и толщину листов, которые необходимо соединить). Важным является фактор подбора материала, листы и проволока должны состоять из одинакового класса материалов. Пренебрежение данного момента существенно повлияет на качество полученного шва и его прочность, так как фен не сможет одновременно довести до одинаковой нужной температуры разные виды материалов.

Для нормальной стыковки листов, их необходимо разместить на ровной поверхности и края обработать наждачной бумагой. Важным моментом подготовки является разделка кромок под углом 45.

Важным моментом подготовки является разделка кромок под углом 45.

Подготовленные листы полипропилена для сварки встык

Процесс нагревания феном и расплавки прута занимает примерно от 5 до 10 минут. Далее идет сам процесс сварки. Пластиковый пруток вставляется в насадку сварочного фена и в процессе заполнения шва непрерывно подается в зону сварного шва.

После соблюдения всех процедур, соединенный материал можно использовать. Полученный шов, при сварке ПНД с помощью строительного фена, является менее прочным, чем при сварке станком или экструдером, однако такой метод будет идеальным для соединения материала с небольшой толщиной.

Склеивание листового полипропилена

Склеивание полипропилена – очень трудоемкий процесс, требующий специальной подготовки. Это обуславливается тем, что такой вид пластмассы является особенно трудносклеиваемым. На современном рынке существует большое множество клеев, которые без каких-либо проблем способны склеить пластмассу, основным вопросом будет выбор специального раствора. Особая подготовка к склеиванию материала будет заключаться в предварительной сборке всех деталей, чтобы поставить необходимые метки, ведь неправильное соединение полипропиленовых листов или банальная ошибка в процессе может стоить вам испорченного материала.

На современном рынке существует большое множество клеев, которые без каких-либо проблем способны склеить пластмассу, основным вопросом будет выбор специального раствора. Особая подготовка к склеиванию материала будет заключаться в предварительной сборке всех деталей, чтобы поставить необходимые метки, ведь неправильное соединение полипропиленовых листов или банальная ошибка в процессе может стоить вам испорченного материала.

Главными рекомендациями при склеивании и сварке полипропилена своими руками будут:

- необходимо приобретать клей, обращая внимание, прежде всего на его марку, но никак не на цену. Свой опыт в таком вопросе будет для вас дополнительным бонусом. Иногда клей из высокой ценовой категории по качеству может уступать более дешевым аналогам;

- очень важным будет уделить внимание заточке и обработке краев полипропиленовых листов, при правильном выполнении этого требования, шов получится очень аккуратным;

- выбирайте способ сваривания в зависимости от ширины листа, а также его размера.

Чем правильней будет выбрана техника соединения, тем прочнее шов получится на выходе.

Чем правильней будет выбрана техника соединения, тем прочнее шов получится на выходе.

СОВЕТОВ ПО СВАРке ТЕРМОПЛАСТИКОВ | King Plastic Corporation

Из архивов IAPD

Сварка — это процесс соединения поверхностей путем их размягчения под действием тепла. При сварке термопластов одним из ключевых компонентов является сам материал. Пока существует сварка пластмасс, многие люди до сих пор не понимают основ, которые имеют решающее значение для правильной сварки.

Правило номер один при сварке термопластов — вы должны сваривать аналогичный пластик с аналогичным пластиком.Чтобы получить прочный, стабильный сварной шов, необходимо убедиться, что ваша подложка и сварочный стержень идентичны; например, из полипропилена в полипропилен, из полиуретана в полиуретан или из полиэтилена в полиэтилен.

Вот несколько советов по сварке различных типов пластмасс и шаги для обеспечения надлежащего сварного шва.

Сварка Полипропилен Полипропилен (ПП) — один из самых простых в сварке термопластов, который используется во многих различных областях. ПП имеет отличную химическую стойкость, низкий удельный вес, высокую прочность на разрыв и является наиболее стабильным по размерам полиолефином. Доказанным применением полипропилена является оборудование для нанесения покрытий, резервуары, воздуховоды, травильные установки, вытяжные шкафы, скрубберы и ортопедия.

ПП имеет отличную химическую стойкость, низкий удельный вес, высокую прочность на разрыв и является наиболее стабильным по размерам полиолефином. Доказанным применением полипропилена является оборудование для нанесения покрытий, резервуары, воздуховоды, травильные установки, вытяжные шкафы, скрубберы и ортопедия.

Для сварки полипропилена сварщик должен быть настроен на температуру приблизительно 572 ° F / 300 ° C; определение вашей температуры будет зависеть от того, какой тип сварочного аппарата вы приобретете, и рекомендаций производителя. При использовании термопластичного сварочного аппарата с нагревательным элементом мощностью 500 ватт на 120 вольт, регулятор подачи воздуха должен быть установлен примерно на 5 л. С.s.i. и реостат на 5. Выполняя эти шаги, вы должны быть в районе 572 ° F / 300 ° C.

Сварка Полиэтилен Другой довольно простой в сварке термопласт — полиэтилен (PE). Полиэтилен отличается ударопрочностью, исключительной стойкостью к истиранию, высокой прочностью на разрыв, поддается механической обработке и имеет низкое водопоглощение. Проверенные области применения полиэтилена — это контейнеры и вкладыши, резервуары, лабораторные сосуды, разделочные доски и направляющие.

Проверенные области применения полиэтилена — это контейнеры и вкладыши, резервуары, лабораторные сосуды, разделочные доски и направляющие.

Самым важным правилом при сварке полиэтилена является то, что вы можете сваривать низкое давление с высоким, но не высокое с низким.Это означает, что вы можете приваривать сварочный стержень из полиэтилена низкой плотности (LDPE) к листу из полиэтилена высокой плотности (HDPE), но не наоборот. Причина проста. Чем выше плотность, тем сложнее сломать детали для сварки. Если компоненты не могут быть разделены с одинаковой скоростью, они не могут правильно соединиться. Помимо обеспечения совместимости плотностей, полиэтилен довольно легко сваривать. Для сварки LDPE вам необходимо иметь температуру приблизительно 518 ° F / 270 ° C, регулятор установлен на приблизительно 5-1 / 4 — 5-1 / 2, а реостат — на 5.Как и PP, HDPE поддается сварке при 572 ° F / 300 ° C.

Советы по правильной сварке Перед сваркой термопластов необходимо выполнить несколько простых шагов, чтобы обеспечить надлежащую сварку. Очистите все поверхности, включая сварочный стержень, метилэтилкетоном или аналогичным растворителем. Сделайте канавку на подложке, достаточную для размещения сварочного стержня, а затем обрежьте конец сварочного стержня под углом 45 °. Как только сварщик настроится на нужную температуру, вам необходимо подготовить основание и сварочный стержень.Благодаря использованию автоматической скоростной насадки большая часть подготовительной работы выполняется за вас.

Очистите все поверхности, включая сварочный стержень, метилэтилкетоном или аналогичным растворителем. Сделайте канавку на подложке, достаточную для размещения сварочного стержня, а затем обрежьте конец сварочного стержня под углом 45 °. Как только сварщик настроится на нужную температуру, вам необходимо подготовить основание и сварочный стержень.Благодаря использованию автоматической скоростной насадки большая часть подготовительной работы выполняется за вас.

Удерживая сварочный аппарат примерно на дюйм над подложкой, вставьте сварочный стержень в наконечник и переместите его вверх и вниз три-четыре раза. Это приведет к нагреванию сварочного стержня при нагревании основы. Признаком готовности подложки к сварке является появление эффекта запотевания, похожего на обдув стекла.

Сильно и последовательно надавите на пыльник наконечника.Пыльник проталкивает сварочный стержень в подложку. Если вы решите, как только сварочный стержень приклеится к подложке, вы можете отпустить стержень, и он автоматически протянется.

Большинство термопластов можно шлифовать, и шлифовка не повлияет на прочность сварного шва. Используя наждачную бумагу с зернистостью 60, отшлифуйте верхнюю часть сварочного валика, затем обработайте влажную наждачную бумагу с зернистостью 360, чтобы получить чистую поверхность. При работе с полипропиленом или полиэтиленом можно вернуть их глянцевую поверхность, слегка нагревая поверхность желтой пропановой горелкой с открытым пламенем.(Имейте в виду, что необходимо соблюдать обычные процедуры пожарной безопасности.) После выполнения этих шагов у вас должен получиться сварной шов, похожий на фотографию внизу слева.

Заключение С учетом приведенных выше советов сварка термопластов может быть довольно простым процессом. Несколько часов практики сварки дадут «почувствовать» поддержание правильного равномерного давления на стержень прямо в зону сварного шва. А эксперименты с разными видами пластики помогут освоить процедуру.Для получения информации о других процедурах и стандартах обратитесь к местному дистрибьютору пластмасс.

Дополнительные советы по сварке пластмасс

Steinel Heat Gun — How to Plastic Weld

Сварка пластика очень похожа на сварку металла в том смысле, что нужно знать, какой вид пластика используется, его температуру плавления и как сделать надлежащее сварное соединение. Помните, что пластиковые сварные швы будут похожи на металлические сварные швы, и что перед тем, как сварка будет завершена, необходимо провести шлифовку и отделку.Это лишь краткий обзор сварки пластмасс и содержит только основную информацию, которая может потребоваться для выполнения всех видов сварки и отделки пластмасс.

Введение в сварку пластмасс

Пластмассы, которые можно сваривать, называются «термопластами», что означает, что при нагревании до достаточно высокой температуры они размягчаются и, следовательно, могут свариваться. Наиболее распространенными типами термопластов являются полиэтилен, полипропилен, поливинилхлорид (ПВХ), полиуретан и акрилонитрилбутадиенстирол (АБС).

Сварка горячим воздухом наиболее эффективна, если толщина материала превышает 1/16 дюйма. При хорошем сварном шве соединение будет примерно таким же прочным или прочным, как исходный материал.

Перед тем, как приступить к реальному проекту, необходимо потренироваться на ломе, чтобы получить «ощущение» сварки пластмасс. Сварка пластика требует такой же практики, как и сварка металла.

Основной материал и сварочный стержень

Сварочный стержень должен быть из того же материала, что и материал, который вы пытаетесь сварить.

В некоторых случаях вы можете определить материал, с которым работаете, по информации, предоставленной производителем продукта; в других случаях вы этого не сделаете.

Один из методов определения типа пластика — это «Тест на горение». Это достигается путем наблюдения за тем, как он горит, за цветом пламени и запахом дыма. Может потребоваться удалить небольшую полоску материала для проведения испытания на горение.

В следующей таблице представлены описательные характеристики термопластов, подвергнутых «испытанию на горение». ”

”

| Нет дыма, синего пламени, запаха свечного воска | Полиэтилен (PE) | Нет дыма, оранжевого пламени и запаха | Полипропилен (PP) | Черный сажистый дым, висящий в воздухе, сладкий запах | Акрилонитрил-бутанадиен-стирол (ABS) | Самозатухающий, не воспламеняется | Поливинилхлорид (ПВХ) | Черный дым, эффект распыления | Полиуретан (TPUR) |

После того, как вы определили свариваемый материал, вы можете выбрать подходящий сварочный стержень.

Температура сварки

Правильная температура воздушного потока от тепловой пушки очень важна для получения хорошего сварного шва. Слишком сильный или недостаточный нагрев приведет к слабым сварным швам.

Ниже показаны правильные температуры сварки для различных типов термопластов:

| Тип пластика | Температура сварки |

| Полипропилен (PP) | 575 ° F | Полиэтилен (PE) | 550 ° F | Акрилонитрил-бутанадиен-стирол (ABS) | 500 ° F | Поливинилхлорид (ПВХ) | 525 ° F | Полиуретан (TPUR) | 575 ° F |

Чтобы проверить выходную температуру, нагрейте выбранный сварочный стержень. Если температура правильная, стержень должен стать липким, а затем очень мягким. Если стержень начинает разжижаться, температура слишком высокая.

Если температура правильная, стержень должен стать липким, а затем очень мягким. Если стержень начинает разжижаться, температура слишком высокая.

Типы сварных швов

Пластиковые сварные швы по внешнему виду очень похожи на металлические сварные, и используются многие из тех же методов сварки. Обратите внимание, что края свариваемых деталей имеют фаску. Это важно для получения гладкого шва. На следующих рисунках показаны различные типы обычных сварных швов.

STEINEL Пластиковые сварочные сопла и аксессуары

07062 — устанавливается на тепловую пушку в качестве основания для 07201 и 07091

07201 — используется, если вы используете жесткий сварочный стержень

07091 — используется, если материал стержня гибкий или жесткий

Регулятор температуры должен быть установлен между 7 и 8 на моделях HL 1802 E и HL 2002 LE.Регулировка температуры на HL 1800 E должна быть установлена между 2 и 3, а на колесике HG 2000 E она должна быть установлена между 2 и 3 отметками.

Сварка пластмасс

1. Потренируйтесь с отходами перед тем, как приступить к работе над своим проектом.

2. Установите сварочный наконечник на тепловую пушку.

3. Обрежьте конец пластикового сварочного стержня под углом 60 °. Рекомендуется, чтобы длина сварочного стержня равнялась длине свариваемого соединения.Это предотвратит появление слабого места в сварном шве, где могут быть соединены стержни.

4. Очистите свариваемые детали влажной тканью, а затем вытрите насухо сухой тканью. Затем выровняйте детали в том положении, в котором вы хотите их сварить. Возможно, потребуется зафиксировать их на месте.

5. Включите термофен, дайте ему нагреться примерно 30 секунд и установите соответствующую температуру сварки.

6. Удерживая сварочный стержень близко к начальной точке, нагрейте стержень и основной материал до тех пор, пока они не станут липкими.

(Стержень начнет размягчаться). Прижмите сварочный стержень к начальной точке на свариваемом стыке под углом 90 °.

(Стержень начнет размягчаться). Прижмите сварочный стержень к начальной точке на свариваемом стыке под углом 90 °. 7. Продолжайте перемещать тепловую пушку и стержень вдоль соединения, оказывая некоторое давление на стержень, пока он плавится в стыке, и перемещайте тепловую пушку легким движением в виде полумесяца. Продолжайте прикладывать тепло непосредственно к стыку. Двигайтесь с равномерной скоростью и с постоянным давлением поперек сустава. Не растягивайте стержень, так как это создаст слабый участок сварного шва.

8. По окончании сварки отрежьте стержень ножом или бокорезом. Обязательно дайте сварочному материалу остыть до комнатной температуры перед проверкой прочности сварного шва.

Осторожно: Сварка пластмасс требует практики. Практика даст вам представление о том, какое давление нужно приложить к стержню, с какой скоростью перемещаться по сварному шву и на что обращать внимание, чтобы определить прочность сварного шва.

На следующих рисунках показано, как могут выглядеть правильные и неправильные сварные швы:

Почему полипропилен нельзя сваривать с АБС

Почему полипропилен нельзя сваривать с ABS

Для сваривания двух материалов необходимо три основных требования.

Материалы должны быть химически совместимыми (т.е. полимерные цепи должны иметь возможность образовывать вторичные связи).

Некоторые пластики совместимы таким образом, однако в основном это разные типы аморфных пластмасс, которые совместимы друг с другом. АБС, аморфный пластик, совместим с ПВХ и ПММА. Полукристаллический пластик PP совместим только сам с собой.

Аморфный полимер имеет случайно упорядоченные полимерные цепи. Полукристаллический полимер имеет несколько аморфных (случайно упорядоченных) областей и несколько кристаллических (упорядоченных) областей.

Материалы должны иметь аналогичный показатель текучести расплава.

Чтобы полимерные цепи смешались, расплавленный пластик должен иметь аналогичную вязкость (или толщину). Вы можете думать об этом, как о попытке смешать воду с медом. Вода довольно хорошо обтекает мед и настоящего перемешивания нет. Однако, если мед нагреть (например, в горячей воде), он станет менее вязким (более жидким), и их можно будет смешать. Точно так же вода комнатной температуры не смешивается с холодным маслом, но они хорошо смешиваются, если масло нагревается.

Индекс текучести расплава — это показатель того, какой объем расплавленного пластика при определенной температуре можно протолкнуть через отверстие определенного диаметра за определенный период времени. Для этого теста используются стандарты, обеспечивающие сопоставимые измерения. Типичное требование — индекс текучести расплава должен быть в пределах 10% для смешивания под давлением.

на Интернет-ресурс с информацией о материалах:

АБС-материалов имеют диапазон текучести расплава 0.08-80 г / 10 мин

ПП материалы имеют диапазон текучести расплава 0,2-1200 г / 10 мин

Как видите, это очень широкий диапазон. Даже в пределах одного и того же основного полимера некоторые сорта материалов могут быть несвариваемыми друг с другом. Вот почему важно соблюдать осторожность при работе с несколькими сортами материалов в одной сборке.

Материалы должны иметь одинаковую температуру плавления.

Для большинства методов сварки температура стыка одинакова для обоих материалов.Следовательно, оба материала должны плавиться при довольно близкой температуре. В противном случае один материал расплавится, а другой — нет, и смешение полимерных цепей не произойдет.

Один из повседневных примеров этого — горячий клей. Горячий клей часто делают из пластика с низкой температурой плавления, включая полиолефины и полиуретаны. Когда горячий клей используется для изготовления рисунка на пластиках с более высокой температурой плавления, таких как, например, тефлон, склеенная форма может быть легко удалена с пластиковых поверхностей, поскольку не происходит плавления поверхности.

Можно сваривать материалы с разными температурами плавления (и скоростями текучести расплава), используя сварку горячей пластиной. Это достигается путем нагревания двух материалов до разной температуры перед их сжатием. Однако большинство методов сварки зависят от температуры стыка, одинаковой для обеих частей.

У аморфных полимеров, таких как ABS, нет строгой точки плавления. У них есть температура стеклования, после которой материал постепенно размягчается и становится менее вязким по мере добавления большего количества тепла.С другой стороны, полукристаллические материалы, такие как полипропилен, имеют как температуру стеклования, так и четкую точку плавления. Обычно температура стеклования полукристаллических материалов довольно низкая, а температура плавления довольно высока.

Температура стеклования — это температура разрыва вторичных связей в аморфных областях полимера. Температура плавления — это когда вторичные связи в кристаллических областях разрываются.

Аморфные полимеры для сварки необходимо нагревать значительно выше температуры стеклования, примерно на 160 ° C выше.Для сварки полукристаллические материалы необходимо нагреть до температуры примерно на 60 ° C выше, чем их температура плавления. Для сваривания двух материалов температура сварки должна быть в пределах 20 ° C.

на Интернет-ресурс с информацией о материалах:

ABS-материалы имеют диапазон температур стеклования 105-109 ° C.

PP-материалы имеют диапазон температур плавления 61-220 ° F.

Следовательно, АБС нельзя приваривать к ПП, потому что:

- Маловероятно, что полимерные цепи образуют вторичные связи

- Маловероятно, чтобы диапазоны текучести расплава совпадали

- Маловероятно, чтобы температуры сварки совпадали

Я использую вышеупомянутое слово «маловероятно», потому что, вероятно, есть какой-то способ заставить его работать, но не способ, который будет дешевым и последовательным — и то, и другое жизненно важно для производства.

Примечание:

Я видел приложения, «сваривающие» два несовместимых материала, главным образом, с использованием соединения «гребень и паз», где более низкая температура плавления и менее вязкий материал заставляют язычок, который затем плавится и заполняет паз на другом материале, создавая механический стык благодаря отличной заливке. В одном случае это сработало достаточно хорошо, чтобы обеспечить герметичное уплотнение.

Эта статья была первоначально опубликована на сайте вопросов и ответов Quora.com в ответ на вопрос: «Почему нельзя сваривать полипропилен с АБС?» С Мирандой Маркус, инженером по приложениям EWI, можно связаться по адресу mmarcus @ ewi.орг.

Промышленная сварка тканей, Промышленные тканевые материалы

УMiller Weldmaster есть решение для всех ваших потребностей в промышленной сварке тканей. Более 45 лет мы разрабатываем решения для сварки тканей, отвечающие потребностям наших клиентов. Мы предлагаем машины для сварки пластмасс и промышленных тканей, от винила и полиуретана до сварки полипропилена и термопластов, в соответствии с вашими требованиями. Ниже вы найдете список материалов и тканей, которые могут сваривать наши машины.

Что такое промышленные ткани?Промышленные ткани — это ткани, разработанные для более сложных функций, чем другие ткани. Эти ткани из-за их прочности и долговечности часто используются в нескольких отраслях промышленности. Промышленные ткани особенно полезны при производстве палаток, навесов, графических баннеров и кровли, среди прочего. Наши машины для сварки промышленных тканей создают идеальные швы для промышленных тканей, повышая их прочность и функциональность.

Преимущества промышленной сварки тканейПри промышленной сварке тканей для соединения кусков ткани используются тепло и давление. Этот процесс полезен, поскольку он создает прочные связи между кусками ткани, которые предотвращают разрывы или утечки готового продукта. Сварка ткани также имеет такие преимущества, как:

- Снижение затрат на техническое обслуживание

- Устойчивость к истиранию

- Долговечность шва

- Гладкая отделка

- Водонепроницаемость

- Увеличение производительности

- Сокращение родов

- И многое другое…

С КАКИМИ ПРОМЫШЛЕННЫМИ МАТЕРИАЛАМИ МОЖЕТ ОБРАЩАТЬСЯ МАШИНА MILLER WELDMASTER?

Машины Miller Weldmaster оборудованы для обработки многих видов промышленных тканей. Среди них:

- Винил (ПВХ) ламинированные ткани

- Ткани с виниловым (ПВХ) покрытием

- Виниловые пленки

- Полипропилен

- Полиуретан

- Полиэтилен (PE)

- Нетканые полиэфиры

- Двустенные ткани

- Цифровой текстиль

- Ткани из термопластичной резины

- Сварка пластмасс

- Различные термозакрепляющие ленты

- Сварные ремни

Если вы не видите свою ткань в списке, свяжитесь с нами и расскажите о своих потребностях в сварке ткани.

Сварка пластмасс — палка, инжекция, экструзия, плавление, вращение, ультразвуковая

Шесть основных методов сварки пластмасс, которые распространены в сегодняшней производственной среде: сварка палкой, литьевая сварка, экструзионная сварка, сварка плавлением, центробежная сварка и ультразвуковая сварка. . У каждого из этих методов есть своя рыночная ниша, основанная на особенностях каждого типа сварки.

Сварка палкой сегодня очень распространена в магазинах и требует только ручного сварочного аппарата горячим воздухом и сварочного стержня или стержня из того же материала.По мере того, как горячий воздух нагревает поверхность 2 соединяемых частей, оператор позволяет также нагреть конец стержня, а затем медленно направляет наконечник сварочного аппарата и пластиковый сварочный стержень по шву и прижимает сварочный стержень. вниз в горячий шов, чтобы завершить сварку. Сварка палкой может быть немного медленной, но может дать одни из самых красивых сварных швов для деталей, внешний вид которых является проблемой.

Сварка под давлениеми сварка экструзией очень похожи в том, что они предварительно нагревают сварочный стержень или пластиковые гранулы, а затем проталкивают расплавленный пластик в шов или вдоль него, чтобы создать соединение.Эти методы обычно используются для материалов большего размера и толщины, где требуется большая прочность сварного шва, таких как глубокие резервуары, водные и химические лотки, а также футеровки кузова коммерческих грузовиков. Эти сварные швы не так красивы, как сварные швы, но очень прочные.

Сварка плавлением — это метод соединения, при котором края обеих соединяемых деталей нагреваются одновременно с помощью термоэлемента с тефлоновым покрытием. Когда детали готовы, стержень втягивается, и две части прижимаются друг к другу, пока они не остынут.Сварка плавлением является быстрой и эффективной для длинных прямых сварных швов, но из-за того, что необходимое оборудование очень дорого, многие магазины не могут предложить сварку плавлением.

Процесс центробежной сварки включает создание тепла от трения в шве двух частей, которые необходимо соединить, буквально вращая одну или обе части, когда они соприкасаются. Когда части станут мягкими, их прижимают друг к другу, пока они не остынут для прочного соединения. Спиновая сварка обычно используется для небольших деталей, отлитых под давлением.В то время как простая ручная дрель может использоваться для изготовления центробежных сварных швов для любителей или прототипов, обычно создается специальный инструмент, позволяющий центробежному сварочному аппарату захватывать две части и прикладывать необходимое количество силы в тот момент, когда пластик нагревается и достаточно мягкий, чтобы склеить.

Последний упомянутый метод сварки пластмасс — ультразвуковая сварка. Ультразвуковая сварка использует высокочастотные звуковые волны для вибрации двух частей, пока они не соединятся. Шов обычно производится за одну-пять секунд.Из-за быстрого цикла сварки Sonic Welding может быть довольно эффективным и экономичным для производства в больших количествах. Ультразвуковые сварочные аппараты дорогие, и обычно для каждой отдельной детали требуется специальный рог, поэтому, если не будет большого количества одинаковых деталей, это может быть дорого. Ультразвуковые сварные швы могут быть почти незаметными на некоторых деталях или очень заметными на других, например, при сварке типичного пластикового почтового ящика Почтовой службы США.

Необходима помощь в сварке полипропилена и звуковой сварке

Образование, Алоха и большинство

весело вы можете получить в отделке

Интернет-ресурс №1 в мире с 1989 года

——2003

Q.ПОЖАЛУЙСТА, ПОМОГИТЕ, если можете … Следующий вопрос к письму 6696 —

Мы собираем игрушку, и у нас возникли проблемы с ультразвуковой сваркой литого колпачка с экструдированной трубкой / трубой с внешним диаметром 1 1/2 дюйма и толщиной 3/32 дюйма. Обе части изготовлены из полипропилена.

Вот что происходит …

Я пытался сварить детали PolyPro ультразвуком и нашел следующие находки:

1) Детали из полипропилена, полученные литьем под давлением. Нет проблем при звуковой сварке.

2) Экструзионные полипропиленовые трубы с полипропиленовыми крышками, выточенные из цельного стержня.Не удалось соединиться вместе, распределитель энергии на крышке расплавился, но между деталями не образовалось соединение.

3) Экструзионные полипропиленовые трубы с крышками, выточенными из той же самой полипропиленовой трубы. Все еще не удалось слиться, результат был таким же, как у образца 2.

В соответствии с приведенными выше выводами, мои выводы следующие:

a) Свариваемые детали должны быть одного типа (одного сорта) и, скорее всего, они должны быть из одного и того же материала.

b) Как показано в результате образца 3, даже части из одного материала, они все равно не могут плавиться вместе.Экструзионные полипропиленовые трубы, которые я тестировал, были закуплены на местном рынке, я не уверен, из какого типа полипропилена они были сделаны. Более того. Если это означает, что экструдированные детали нельзя сварить ультразвуком, я боюсь, что у нас все равно возникнут проблемы, даже если заменить трубку и крышку на другие материалы (например, АБС-пластик).

Есть ли у кого-нибудь возможные причины или решения?

Спасибо!

Джо Донахью— Уэйн, Пенсильвания, США

аффил. ссылка

«Справочник по сварке пластмасс и композитов»

от Abe Books

или

А.Привет, Джо,

Меня озадачивает то, что исходный запрос исходил от человека, живущего в другом штате!

Так или иначе, к делу.

Вы упомянули, что пытаетесь сварить ПП материал толщиной 3/32 дюйма. Гм. Я не уверен, но думаю, что требования к мощности для такой «тяжелой» толщины будут чрезмерными … поскольку я считаю / думаю, что только очень , очень тонкие материалы можно сваривать ультразвуком.

Ваше решение «наварить» колпачок на кусок трубы должно быть простым! Вам понадобится инструмент для сварки плавлением, который будет состоять из ручки, удлинителя и металлической Т-образной вершины.Верх должен состоять из патрубка и патрубка. Гнездо на волос меньше размера трубы, а втулка на волос больше, чем колпачок.

Источником тепла в Ye Olden Days было открытое пламя. И если вы спросите дистрибьютора компании Georg Fischer (труб и фитингов из полипропилена) об их сварочных инструментах, вы лучше поймете, что можно сделать, я имею в виду с точки зрения нагрева.

Фактическая работа с такой небольшой деталью, как ваша, должна занять 10 или секунд, чтобы соединить их вместе, но, возможно, 20 секунд «в предварительно нагретом инструменте».ХОРОШО?

И если это сэкономит вам около миллиона долларов, пришлите мне, пожалуйста, чек, он мне нужен … Я на пенсии.

Freeman Newton [dec]

(Наш печальный долг сообщить, что Freeman скончался

21 апреля 2012 г., старый друг R.I.P.).

2003

Freeman, Спасибо за ответ. Это очень ценится.

Джо Донахью [возвращается]— Уэйн, Пенсильвания, США

2003

А. Привет,

Я не знаю, какой у вас аппарат ультразвуковой сварки, поскольку вы об этом не упоминаете…Но частота работы сварщика имеет большое значение. то есть 10 кГц, 15 кГц, 20 кГц. Также огромное значение имеет цвет или увеличение вашего усилителя: золотой, серебряный, черный и т. Д. И т. Д. Опять же, я не знаю, какое оборудование вы используете, так что это сильно повлияет на ваши результаты. Мне кажется, что у вас нет нужного оборудования. Полипропилен, в отличие от нейлона, поглощает энергию. Мы склонны использовать либо вибрационную сварку, либо сварку горячей пластиной (плавление) полипропилена, хотя мы эффективно свариваем ультразвуком очень мало деталей из полипропилена, но нам приходится сваривать слишком много по сравнению с нейлоновыми деталями той же конфигурации.Надеюсь, это поможет лилу.

Удачи.

Alex QuinteroАвтомобильные компоненты под капот — Делаван, Висконсин,

, 31 января 2008 г.

A. Hi,

По нашему опыту, ультразвуковая сварка полипропилена не рентабельна. Если вам необходимо использовать полипропилен (он, как правило, более устойчив к коррозии, чем АБС), вы можете подумать о применении клея с растворителем, сначала нанесенного на пластик, чтобы его вскрыть, или вращательной сварки. С другой стороны, если вам подходит АБС, то звуковая сварка подойдет.Звуковая сварка очень хорошо работает с АБС и ПК (оба аморфных пластика) — вы даже можете сварить ПК и АБС вместе. С другой стороны, он вообще плохо работает с кристаллическими пластиками, такими как полипропилен и нейлон.

С теоретической точки зрения не должно иметь значения, отлит ли ПП под давлением или экструдирован; это вообще не должно работать 🙂 Думаю, тебе повезло.

Дэниел Камнелом— Шэньчжэнь, Гуандун, Китай

4 октября 2011 г.

A. Для ультразвуковой сварки полипропилена конструкция сварного шва должна быть сварной швом со сдвигом, а не направлять энергию; зайдите на веб-сайты Брэнсона или Дюкейна и поищите конструкции сварных швов со сдвигом / шпилькой.

Рик Черчвелл— Гилберт, Аризона

finish.com стало возможным благодаря …

этот текст заменен на bannerText

Заявление об ограничении ответственности: на этих страницах невозможно полностью диагностировать проблему отделки или опасности операции. Вся представленная информация предназначена для общего ознакомления и не отражает профессионального мнения или политики работодателя автора. Интернет в основном анонимный и непроверенный; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Если вы ищете продукт или услугу, связанную с отделкой металлов, посетите следующие каталоги:

О нас / Контакты — Политика конфиденциальности — © 1995-2021 finish.com, Pine Beach, New Jersey, USA

Услуги по сварке пластмасс | Regal Plastics

Являясь надежным партнером для бесчисленных клиентов, работающих в различных отраслях промышленности, Regal Plastics заработала высшую репутацию в области предоставления индивидуальных решений для сварки пластмасс.Опираясь на обширные знания, опыт и сертификаты, наши опытные профессионалы могут предоставить специализированные услуги, независимо от того, нужен ли вам резервуар для химикатов, изготовленный на заказ, или ремонт существующего резервуара на месте.

Преимущества сварки пластика перед металлом

При правильном использовании пластик превосходит альтернативы в процессах потока, локализации и производства. Regal может разрезать и сваривать полипропиленовый пластик в соответствии с вашими точными требованиями, создавая конструкции, которые имеют многочисленные преимущества по сравнению со сталью и другими материалами.Химически стойкие и устойчивые к коррозии, наши сварные пластмассы обладают рядом преимуществ, в том числе:

- Одобрен FDA для резервуаров с пресной водой

- Без запаха и вкуса

- Коррозионностойкий, в отличие от алюминия и нержавеющей стали

- Возможна установка внутренних перегородок

- Не требует обслуживания

- Легко очищается

Процесс сварки пластмасс

Regal Plastics может индивидуально сваривать полипропиленовый пластик любой формы и размера.Пластик разрезается на заказ, а затем сваривается так же, как и стальные конструкции. Этот процесс сварки, в отличие от клея или винтов, дает надежные, водонепроницаемые контейнеры, которые обладают превосходной прочностью, долговечностью и долговечностью. Пластиковые материалы — это рентабельные продукты, которые отлично выглядят в течение многих лет, потому что они не пачкают, не удерживают влагу, не скалываются, не коробятся и не отслаиваются. Свяжитесь с нами сегодня, чтобы получить бесплатное индивидуальное предложение по сварке пластика для нового проекта или ремонта пластикового резервуара.

Ведь шершавая поверхность обладает лучшими адгезионными свойствами, чем абсолютно гладкий лист.

Ведь шершавая поверхность обладает лучшими адгезионными свойствами, чем абсолютно гладкий лист. Чем правильней будет выбрана техника соединения, тем прочнее шов получится на выходе.

Чем правильней будет выбрана техника соединения, тем прочнее шов получится на выходе.