Уретановая группа: Уретановая группа — Большая Энциклопедия Нефти и Газа, статья, страница 1

Уретановая группа — Большая Энциклопедия Нефти и Газа, статья, страница 1

Уретановая группа

Cтраница 1

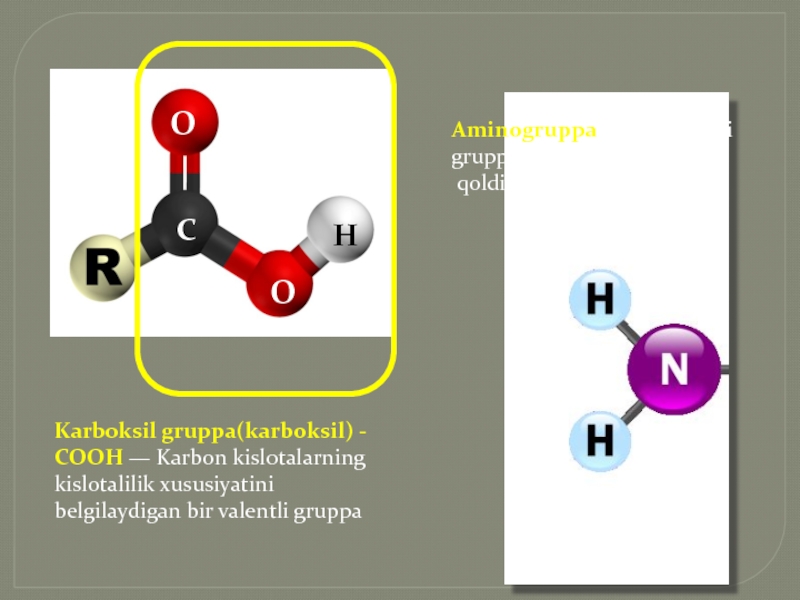

Уретановые группы отличаются от пептидных наличием еще одного атома кислорода. [1]

Уретановая группа очень устойчива к гидролизу, в этом отношении она более устойчива, чем сложноэфирная группа. [2]

Уретановая группа подвергается гидролизу, но, по-видимому, труднее, чем сложноэфирная группа. [3]

Уретановая группа подвергается гидролизу, но, по-видимому, труднее, чем сложнозфирная группа. [4]

Поскольку уретановая группа является характерным звеном полиуретанов, реакции простых уретанов представляют непосредственный интерес для химика-полимерщика. Исследуя поведение этих модельных соединений при различных условиях, можно изучить свойства аналогичных им полиуретанов.

Сближение уретановых групп в макромолекуле полиуретана повышает биологическую стойкость полимера. Так, ППУ, полученные с применением разветвленных диолов или бисфенолов, как правило, обладают относительно высокой стойкостью к действию ферментов. Сравнение ППУ на основе различных диизоцианатов показало, что полимеры на основе линейного диизоцианата ( гекса-метилендиизоцианата) значительно менее чувствительны к микробиологическим факторам, чем ППУ на основе циклических диизо-цианатов, причем наиболее чувствительны ППУ на основе ТДИ. [6]

Для термостабильности уретановых групп можно установить лишь эмпирическое правило, так как в данном случае важную роль играют также каталитические, пространственные и другие факторы. Как правило, уретаны на основе спиртов тем стабильнее, чем ниже скорость их образования. Поэтому уретаны, полученные в присутствии алифатических изоцианатов, значительно более стабильны, чем уретаны из ароматических изоцианатов.

[8]

Поэтому уретаны, полученные в присутствии алифатических изоцианатов, значительно более стабильны, чем уретаны из ароматических изоцианатов.

[8]

Уравнение Бадгера 133 Уретановые группы 346 Уширен ие полос поглощения 132 ел. [10]

При использовании ГМДИ уретановые группы, образующиеся в узлах пространственной сетки, соединены неполярной цепочкой метиленовых звеньев, и адгезия данных покрытий к металлам, как и их диэлектрическая проницаемость [62], — наименьшие.

При использовании ГМДИ уретановые группы, образующиеся в узлах пространственной сетки, соединены неполярной цепочкой метиленовых звеньев, и адгезия данных покрытий к металлам, как и их диэлектрическая проницаемость [62], — наименьшие. Увеличение адгезии в случае ТДИ, видимо, обусловлено большей полярностью. Уменьшение адгезии при переходе к ДФМДИ, вероятно, связано со значительным ограничением подвижности цепей из-за близкого расположения громоздких фенильных ядер сшивающего мостика и основного звена цепи.

Из-за невысокой стойкости уретановых групп и эфирных связей к термической и термоокислительной деструкции ППУ имеют сравнительно ограниченную теплостойкость. [13]

В случае отсутствия уретановой группы ( кривая 1) или расположения ее в другой полимерной цепи ( кривая 2), или в одной полимерной цепи с эпоксидной группой, но достаточно далеко от нее ( кривая 3), процесс практически не протекает в данных условиях. [14]

Страницы: 1 2 3 4

Уретановая группа, стойкость — Справочник химика 21

Введение уретановых групп в макромолекулы поликарбонатов повышает их стойкость к гидролизу [2, с. 73]. [c.253]

73]. [c.253] Темп-ры стеклования сшитых П. определяются преимущественно природой олигомерного блока и концентрацией уретановых групп, а не числом поперечных химич. связей это связано с преобладающей ролью в сетке физич. связей. С увеличением числа уретановых групп в макромолекуле теми-ра стеклования повышается. По гидролитич. устойчивости и стойкости к действию к-т, щелочей и окислите.пей сшитые П. близки к линейным (различия связаны с тем, что в сшитых П. химич. связи более разнообразны). Мехапич. свойства сшитых П. зависят от плотности пространственной сетки, природы диизоцианата (табл. 3) и олигомера (табл. 4), отвердителя и метода синтеза (одно-или двухстадийный). Зависимость механич. свойств сшитых П. от темп-ры определяется изменением гибкости блоков с темп-рой и распадом сетки физич. связей последнее приводит к эффективному возрастанию мол. массы отрезков цепей между узлами сетки и вследствие этого к дополнительному увеличению гибкости отрезков (см. рис. 2).

Стойкость У. э. всех типов при повышенных темп-рах сравнительно невысока. Независимо от химич. состава литьевых эластомеров, значения их основных механич. показателей (прочность при растяжении, модуль, износостойкость) при нагревании до 70—80 °С снижаются примерно в 2 раза. Эти изменения, связанные гл. обр. с ослаблением межмолекулярных сил, обратимы при понижении темп-ры свойства У. э. восстанавливаются. Выше 100°С возможна деструкция химич. связей. У. э. из простых олигоэфиров менее термостойки, чем эластомеры сложноэфирного типа (термоокислительная деструкция первых идет по связям —С—О—С—). Др. функциональные группы У. э. можно по их стойкости к термич. воздействиям расположить в ряд мочевинная > уретановая > биуретовая > аллофанатная. У.

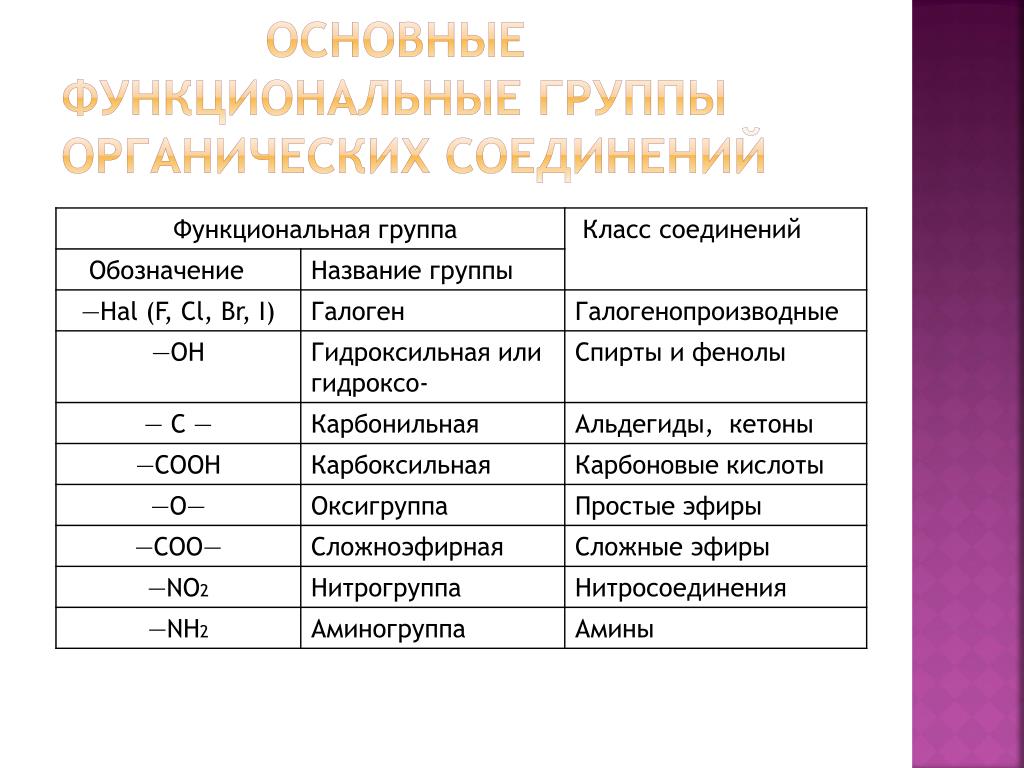

Химическая стойкость полимеров зависит прежде всего от наличия в них активных центров (непредельных связей, функциональных групп, атомов галогенов), которые под воздействием агрессивной среды могут подвергаться изменениям. Поэтому в реакционной способности полимеров и их низкомолекулярных аналогов много общего. Так, например, для реакции хлорирования пропилена характерны те же закономерности, что и для реакции хлорирования алифатических низкомолекулярных углеводородов. Независимо от величины молекулярной массы подвергаются гидролитическому распаду в водных растворах кислот и щелочей соединения, содержащие группы С—О и С—N. Этим объясняется относительно низкая стойкость полимеров (например, силоксанового и уретанового каучуков, полиэфирных смол) в химически агрессивных средах.

Ко второй группе относятся каучуки, обладающие особыми свойствами-—масло- и бензостойкостью, тепло- и морозостойкостью, газо- и водонепроницаемостью, химической стойкостью, стойкостью к истиранию. К ним принадлежат следующие каучуки бутадиен-нитрильный (СКН), полиизобутиленовый (ПИБ), бутилкаучук (БК), хлоропреновый (наирит), полисуль-фидный (тиокол), силоксановый (СКТ), уретановый (СКУ), фторкаучук, акриловый. [c.344]

Описан также ряд материалов, представляющих собой модифицированные диизоцианатом эпоксиэфиры [88—92]. Покрытия на их основе характеризуются высокими физико-механическими характеристиками, повышенными стойкостью к истиранию и химической стойкостью. Кроме того, наличие в молекуле связующего уретановой и эпоксидной групп обусловливает значительное улучшение защитных свойств покрытий. [c.131]

Одним из применяемых типов отвердите-лей являются блокированные изоцианаты. В этом случае лакокрасочные материалы могут поставляться в одной упаковке. К другой группе материалов, приобретающих в последнее время важное значение, относятся полиуретановые масла и полиуретановые алкиды. В составе этих пленкообразующих находятся уретановые звенья, обладающие очень высокой химической стойкостью, и менее стойкие эфирные звенья. Свойства этого класса материалов трудно классифицировать, так как соотношение уретановых и эфирных групп очень сильно влияет на конечные свойства получаемых продуктов. По многим свойствам они очень похожи на алкидные материалы, но обычно быстрее высыхают даже при низких температурах и дают несколько более прочную пленку. Однако по сравнению с алкидными смолами эти материалы менее эластичны и в большинстве случаев несколько хуже для внешней отделки. [c.468]

К другой группе материалов, приобретающих в последнее время важное значение, относятся полиуретановые масла и полиуретановые алкиды. В составе этих пленкообразующих находятся уретановые звенья, обладающие очень высокой химической стойкостью, и менее стойкие эфирные звенья. Свойства этого класса материалов трудно классифицировать, так как соотношение уретановых и эфирных групп очень сильно влияет на конечные свойства получаемых продуктов. По многим свойствам они очень похожи на алкидные материалы, но обычно быстрее высыхают даже при низких температурах и дают несколько более прочную пленку. Однако по сравнению с алкидными смолами эти материалы менее эластичны и в большинстве случаев несколько хуже для внешней отделки. [c.468]

Образующиеся триизоциануратные циклы обладают более высокой по сравнению с уретановой группой стойкостью к некоторым вторичным взаимодействиям. В этой области также накоплен большой экспериментальный материал [87] и имеются перспективы практического использования. [c.248]

[c.248]

Другой важный показатель, определяющий работоспособность изделий из кремнийуретановых эластомеров — это их устойчивость к старению в присутствии влаги. Учитывая особенности пространственной-структуры эластомеров на основе ОКД, содержащих единственное гидрофильное звено, каким является уретановая группа, можно было предполагать, что эти эластомеры будут более гидролитически стойкими по сравнению с полиэфируретанами. Эксп1ври-ментально показано, что кремнийсодержащие уретаны на основе ОКД-800 удовлетворительно выдержали воздействие кипящей воды в течение 25 сут (рис. 9), что значительно превосходит стойкость уретанового эластомера на основе простого полиэфира. Кремний-содержащие уретановые э.ластомеры, полученные с использованием [c.22]

Уретановая группа подвергается гидролизу, но, по-видимому, труднее, чем сложноэфирная группа. Несмотря на наличие уретановых групп в пенополиуретанах на основе простых полиэфиров, стойкость таких полимеров к гидролизу превосходная . Кроме того, известно, что у линейных полиуретанов, синтезированных из диизоцианатов и алифатических гликолей, искл ючительно высокая стойкость к щелочному гидролизу . [c.128]

Кроме того, известно, что у линейных полиуретанов, синтезированных из диизоцианатов и алифатических гликолей, искл ючительно высокая стойкость к щелочному гидролизу . [c.128]

Полиуретаны. Введение наполнителей в полиуретаны (ПУ) должно оказать существенное влияние на их термостойкость, так как становится возможным образование координационных связей между азотсодержащими (уретановыми) группами полимера и атомами металлов поверхности твердых добавок. Это предположение подтверждено в ряде работ [122, 293-296] при исследовании термостойкости наполненных полиуретанов. Установлено, что свинец и его оксиды ускоряют термодеструкцию полимера за счет образования нестабильных комплексов с уретановыми группами, в частности, при деструкции линейного и сетчатого полидиметилсилоксануретана, синтезированного на основе ОН-содержащего олигоизопрена, диметилдихлорсилана и смеси 2,4- и 2,6-толуилендиизоцианатов в присутствии высокодисперсных свинца и железа [1-15%(масс.)] (рис. 4. 13). Эти металлы снижают термоокислительную стойкость полиуретана вследствие их взаимодействия с уретановыми и изоцианатными группами. [c.163]

13). Эти металлы снижают термоокислительную стойкость полиуретана вследствие их взаимодействия с уретановыми и изоцианатными группами. [c.163]

Сближение уретановых групп в макромолекуле полиуретана повышает биологическую стойкость полимера. Так, ППУ, полученные с применением разветвленных диолов или бисфенолов, как правило, обладают относительно высокой стойкостью к действик> ферментов. Сравнение ППУ на основе различных диизоцианатов показало, что полимеры на основе линейного диизоцианата (гекса-метилендиизоцианата) значительно менее чувствительны к микробиологическим факторам, чем ППУ на основе циклических диизоцианатов, причем наиболее чувствительны ППУ на основе ТДИ. [c.102]

Полиуретановые пеноматериалы нельзя применять при температурах выше 120—130 °С из-за сравнительно низкой стойкости уретановых групп и эфирных связей к термической и термоокислительной деструкции. В то же время известно [1—3], что продукты циклической тримеризации ароматических изоцианатов — цианураты, так же как и соединения, образующиеся при их де-карбонилировании (карбодиимиды), обладают высокой термостабильностью до 400 °С и огнестойкостью, по-видимому, обусловленными резонансной стабилизацией за счет я-электронной делокализации (сопряжения) необобщенных р-электронов азота и соседних кратных связей. Поэтому усилия исследователей и технологов были направлены на создание на основе ди- или полиизоцианатов новых типов пенополимеров, содержащих фрагменты с изоциануратными и другими гетероциклическими группами или карбодиимидными связями. Результатом этих работ явилось создание пенопластов и пеноэластомеров, выгодно отличающихся от ППУ и ряда других вспененных пластмасс стабильностью свойств при повышенных температурах и устойчивостью к воздействию пламени. [c.110]

Поэтому усилия исследователей и технологов были направлены на создание на основе ди- или полиизоцианатов новых типов пенополимеров, содержащих фрагменты с изоциануратными и другими гетероциклическими группами или карбодиимидными связями. Результатом этих работ явилось создание пенопластов и пеноэластомеров, выгодно отличающихся от ППУ и ряда других вспененных пластмасс стабильностью свойств при повышенных температурах и устойчивостью к воздействию пламени. [c.110]

Изоцианураткарбодиимидные пенопласты отличаются не только высокой термо- и огнестойкостью, но и стойкостью к действию различных растворителей, повышенной по сравнению с изоциануратными пенами эластичностью [130, 133—135, 141, 142]. Высокая термо- и химическая стойкость карбодиимидных структур не снижается при введении в состав пенопластов уретановых групп или инертных пластификаторов [142]. [c.136]

Из-за невысокой стойкости уретановых групп и эфирных связей к термической и термоокислительной деструкции ППУ имеют сравнительно ограниченную теплостойкость. В связи с этим на основе ди- или полиизоцианатов созданы новые типы ПП, содержащих фрагменты с изоциануратными и другими гетероциклическими группами или карбамидными связями такие ПП получили название полиизоциануратных [2]. Введением различных модифицирующих добавок получают нолиизоциануратуретановые, поликарбамидные и другие ПП [25]. [c.80]

В связи с этим на основе ди- или полиизоцианатов созданы новые типы ПП, содержащих фрагменты с изоциануратными и другими гетероциклическими группами или карбамидными связями такие ПП получили название полиизоциануратных [2]. Введением различных модифицирующих добавок получают нолиизоциануратуретановые, поликарбамидные и другие ПП [25]. [c.80]

Природа сшивающего агента (вулканизатора) и, следовательно, способ вулканизации зависит от природы каучука. Каучуки, содержащие в молекуле двойные связи (НК, СКС, СКИ, СКД) вулканизируются серой при 140—160°С (серная или горячая вулканизация) или, реже, хлористой серой 8гС12 без нагревания (холодная вулканизация). Серные вулканизаты не обладают достаточно высокой термической и химической стойкостью, поэтому, эти каучуки вулканизируют также пероксидами, хинонами, азо- и диазосоединениями, феноло-формаль-дегидными олигомерами. СК, содержащие функциональные группы (карбоксилатные, уретановые, хлоропреновый и т.п.) вулканизируются бифункциональными агентами, реагирующими с этими группами по реакциям замещения или присоединения (оксиды двухвалентных металлов, соли непредельных кислот и др. ). [c.440]

). [c.440]

Уретановые каучуки (СКУ) содержат в основной цепи значительное число групп — NH OO—. Они характеризуются высокими напряжением при 100%-ном удлинении, сопротивлением раздиру, стойкостью к набуханию в разных средах, стойкостью к действию окислителей и радиации. Износостойкость СКУ лучше, чем у всех известных полимеров. Они обладают хорошей-эластичностью при широком диапазоне твердости. В связи с этим СКУ применяют в машиностроении, автомобилестроении,, авиационной, нефтяной, угольной и других отраслях промышленности. [c.288]

Неполярные каучуки (НК, СКИ-3, СКБ, СКД, БК, БСК) не растворяются в полярных растворителях (кетонах, этил-и бутилацетате, спирте и др.), проявляя в них ограниченное набухание. Полярные каучуки (СКН, хлоропреновые, сульфидные, фторкаучуки, акрилатные, СКМВП, уретановые) ог )аниченно набухают в неполярных растворителях (бензине, бензоле, толуоле, ксилоле, четыреххлористом углероде и др.). Соответственно повышенной стойкостью к ароматическим и алифатическим углеводородам обладают каучуки, содержащие активные полярные группы (СЫ, С1, Р и др. ) СКН, хлоропреновый, СКФ, СКУ, СКТ, СКМВП, сульфидный, акрилатный к топливам, маслам и смазкам — полярные каучуки. [c.200]

) СКН, хлоропреновый, СКФ, СКУ, СКТ, СКМВП, сульфидный, акрилатный к топливам, маслам и смазкам — полярные каучуки. [c.200]

Наибольшее распространение за рубежом получили жидкие полибутадиены с концевыми гидроксильными группами. На их основе получены полиуретаны, структура основных цепей которых аналогична структуре каучуков общего назначения — СКД, СКН, СКИ, но которые вулканизуются так же, как уретановые каучуки. Свойства их й основном похожи на свойства СКД, но есть и специфические свойства, присущие уретановым каучу-кам, — стойкость к истиранию, твердость, когезионная прочность, хорошая адгезия к различным материалам при сохранении эластичности, гидролитической стабильности и высокой морозостойкости. - [c.163]

Склонность К кристаллизации как линейных, так и сшитых П. определяется гл. обр. способностью к кристаллизации участков цепи, образованных остатками гидроксилсодержащего компонента. С увеличе-ниеи степени кристалличности уменьшаются растворимость, эластичность, относительное удлинение, гибкость, возрастают прочность, темп-ра плавления и твердость. Недостаток П.—невысокая стойкость к термич. и термоокислительной деструкциям. При этом разность между темп-рами начала термич. и термоокислительной деструкций несколько меньше, чем у полимеров др. классов. Разрыв цепи происходит в основном по сложноэфирным, простым эфирным, уретановым, мочевинным, аллофанатным и биуретовым группам, причем последние две группы наименее устойчивы (распад начинается при 120°С) наиболее устойчива мочевинная группа (распад начинается выше 350°С). Для стабилизации П. эффективны антиоксиданты типа фенолов, фтораиинов, эфиров фосфорной к-ты и др. [c.34]

Недостаток П.—невысокая стойкость к термич. и термоокислительной деструкциям. При этом разность между темп-рами начала термич. и термоокислительной деструкций несколько меньше, чем у полимеров др. классов. Разрыв цепи происходит в основном по сложноэфирным, простым эфирным, уретановым, мочевинным, аллофанатным и биуретовым группам, причем последние две группы наименее устойчивы (распад начинается при 120°С) наиболее устойчива мочевинная группа (распад начинается выше 350°С). Для стабилизации П. эффективны антиоксиданты типа фенолов, фтораиинов, эфиров фосфорной к-ты и др. [c.34]

Герметики на основе эластомеров подразделяются на вулканизуемые и невулканизуемые. Вулканизуемые герметики эластичны, содержат несколько компонентов и изготав/лва-ются на основе полисульфидного, уретанового, кремнийорга-нического, фторкремнийорганического, бутилового и других типов углеводородных каучуков с концевыми функциональными группами. Как правило, их плотность находится в диапазоне 1450—1800 кг/м , сопротивление разрыву 1 — 2 МПа, остаточная деформация — 100 — 200 %, температуростой-кость — от —60 до -1-130 °С, твердость 30 — 70 уел. ед. Стойкость этих герметиков к воздействию факторов окружающей среды обусловлена типом используемых каучуков. [c.517]

ед. Стойкость этих герметиков к воздействию факторов окружающей среды обусловлена типом используемых каучуков. [c.517]

Наряду с термостабильностью продуктов присоединения изоцианатов большое значение для практического применения имеет также их стойкость к гидролизу, особенно по сравнению с другими группами, например группами эфиров карбоновых кислот, мочевины, аллофаната, биурета и карбонамида. Поведение уретановых и мочевинных групп по отношению к омыляюш,им агентам очень различно и сильно зависит от строения, а также от характера растворителя (например, пиридин и третичные амины стимулируют как распад на исходные компопепты, так и гидролиз). На линейные полиуретаны с высокой степенью ориентации, естественно, влияет также степень кристаллизации. У высокоструктурированных полиуретанов (жесткие пеноматериалы) склонность к гидролизу практически уже не играет роли. [c.363]

Аммиак является довольно активным химическим соединением, вследствие чего при работе с ним применяют резины из насыщенных карбоцепных эластомеров (СКЭП, БК). Резины из фторкаучуков СКФ-26, СКФ-32, СКФ-260 химически взаимодействуют с аммиаком с образованием С—N-связей nNH-rpynn. При этом они становятся хрупкими. Резины из уретанового (СКУ-8ПГ) и фторсилоксанового каучуков деструктируются [276]. Несмотря на то, что ненасыщенные бутадиен-стирольные и бутадиен-нитрильные каучуки также реагируют с аммиаком (в них уменьшается количество двойных связей, появляются группы С—N—С и ЫНг, происходит структурирование), они обладают удовлетворительной для практического использования стойкостью к аммиаку. По пониженным значениям коэффициентов проницаемости и диффузии по отношению к аммиаку, также как и по отношению к другим средам, бутилкаучук резко отличается от всех остальных каучуков. [c.116]

Резины из фторкаучуков СКФ-26, СКФ-32, СКФ-260 химически взаимодействуют с аммиаком с образованием С—N-связей nNH-rpynn. При этом они становятся хрупкими. Резины из уретанового (СКУ-8ПГ) и фторсилоксанового каучуков деструктируются [276]. Несмотря на то, что ненасыщенные бутадиен-стирольные и бутадиен-нитрильные каучуки также реагируют с аммиаком (в них уменьшается количество двойных связей, появляются группы С—N—С и ЫНг, происходит структурирование), они обладают удовлетворительной для практического использования стойкостью к аммиаку. По пониженным значениям коэффициентов проницаемости и диффузии по отношению к аммиаку, также как и по отношению к другим средам, бутилкаучук резко отличается от всех остальных каучуков. [c.116]

Каучуки специального назначения — характеризуются одним или несколькими специфическими свойствами, делающими их пригодными для использования в специальных областях техники. К этой группе относятся масло-бензостойкие каучуки — хлоропреновые, бутадиен-нитрильные и полисульфидные (тиоколы) тепло-морозостойкие — силоксановые тепло-агрессивостойкие — фторкаучуки, обладающие высокой газонепроницаемостью и химической стойкостью уретановые каучуки, стойкие к истиранию, и др. [c.11]

[c.11]

К полиуретанам также относятся двухупаковочные составы для окраски промышленных изделий и ремонтной окраски, в которых отверждение достигается в результате взаимодействия между свободными изоцианатными группами одного из компонентов с гидроксильными группами другого. Преимущества уретановых масел и уралкидов обусловлены стойкостью уретановой связи к гидролизу. В красках для декоративных покрытий с целью обеспечения максимального срока службы общепринято использовать связующие из смеси жирного алкида и уралкида. [c.17]

Полиуретаны — Энциклопедия MPlast.by

Полиуретан — это гетероцепный полимер, в макромолекуле которого присутствует уретановая группа —N(R)—C(O)O—, где R = Н, алкилы (-СН3,-С2Н5 и т.д.), арил (-С6Н5) или ацил. Кроме того, в макромолекулах полиуретанов могут содержаться простые и сложноэфирные функциональные группы, мочевинная, амидная группы. Полиуретаны относятся к синтетическим эластомерам.

Полиуретаны относятся к синтетическим эластомерам.

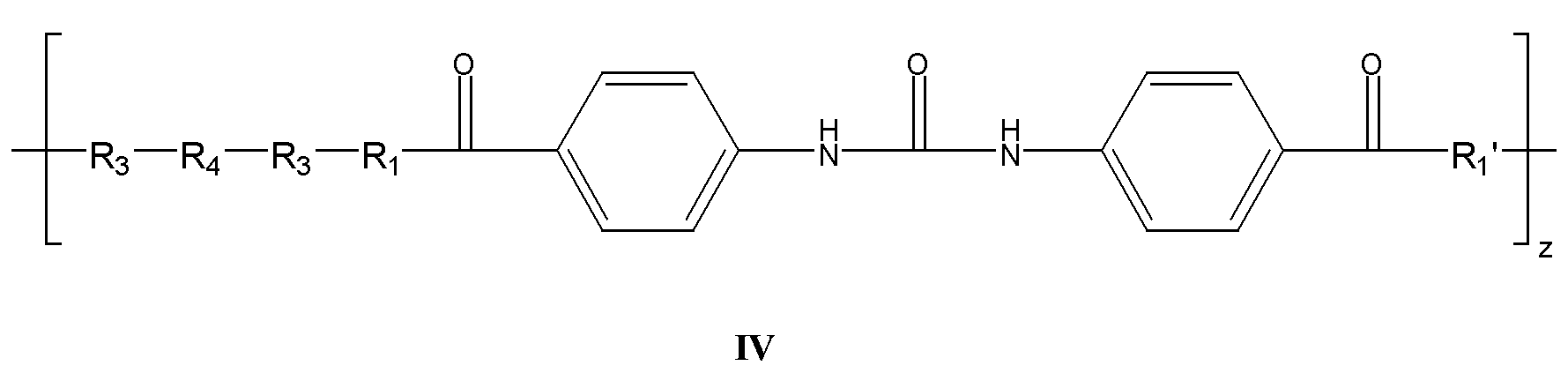

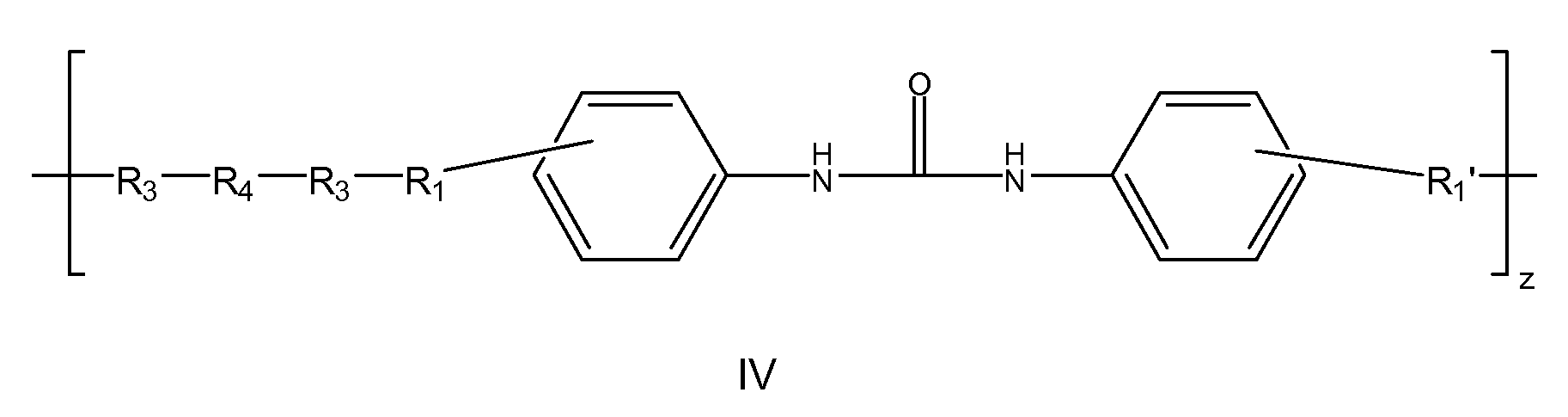

Полиуретанами называют высокомолекулярные соединения, содержащие в основной цепи макромолекулы уретановые группировки:

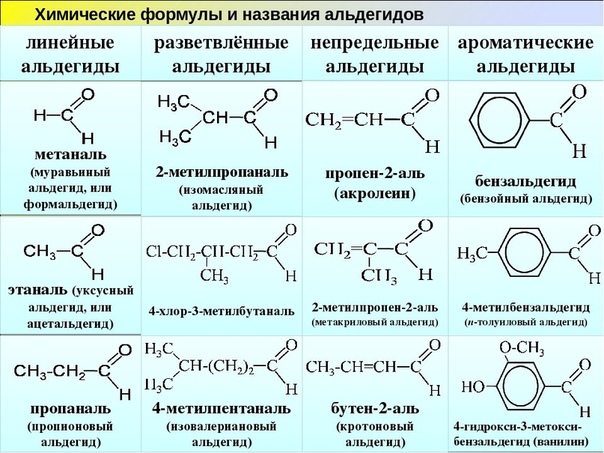

Наиболее распространенным методом синтеза полиуретанов является ступенчатая (миграционная) полимеризация ди- или полиизоцианатов с соединениями, содержащими две или несколько гидроксильных групп. В качестве таких гидроксилсодержащих соединений чаще всего используют простые или сложные полиэфиры. Получаемые в этом случае полиуретаны называют полиэфируретанами.

В настоящее время производство полиуретанов растет очень быстрыми темпами и достигло значительных масштабов, особенно в технически развитых странах.

Сырье для получения полиуретановИзоцианаты

Промышленные способы получения алифатических и ароматических ди- и триизоцианатов основаны на фосгенировании соответствующих ди- и триаминов:

Наиболее широкое применение в производстве полиуретанов находят толуилен-2,4-диизоцианат (I), гексаметилендиизоцианат (II) и 4,4′-дифенилметандиизоцианат (III):

Иногда изоцианаты переводят в «скрытую» форму. Такие «скрытые», или «блокированные», изоцианаты получаются, например, при взаимодействии изоцианатов с фенолами:

Такие «скрытые», или «блокированные», изоцианаты получаются, например, при взаимодействии изоцианатов с фенолами:

При нагревании до температуры выше 100 °С эти соединения распадаются на исходные компоненты. В качестве нелетучих «скрытых» полиизоцианатов применяют также продукты взаимодействия изоцианатов с триметилолпропаном, капролактамом, фталамидом, 2-меркаптобензтиазолом и др.

В качестве исходных соединений с изоцианатными группами в последнее время используют продукты олиго- и циклотримеризации диизоцианатов. Например, олигомеры и тримеры изоцианатов при реакции с гликолями, простыми и сложными полиэфирами образуют полиуретаны сетчатого строения. Использование олигомеров и тримеров изоцианатов имеет ряд технологических преимуществ, обусловленных их пониженной летучестью (меньшей, чем у диизоцианатов). При этом получают полиуретаны с более высокой теплостойкостью.

Гидроксилсодержание соединенияВ качестве гидроксилсодержащих соединений используют простые и сложные полиэфиры, простые политиоэфиры, полиацетали, касторовое масло и его производные, а также низкомолекулярные гликоли.

Полиоксипропилендиол — простой полиэфир с концевыми гидроксильными группами — получают полимеризацией пропиленоксида в присутствии щелочей или алкоголятов щелочных металлов. В качестве исходного гидррксилсодержащего соединения используют пропиленгликоль или дипропиленгликоль. Полимеризация протекает по схеме

где В–—гидроксил– или алкоголят-ион.

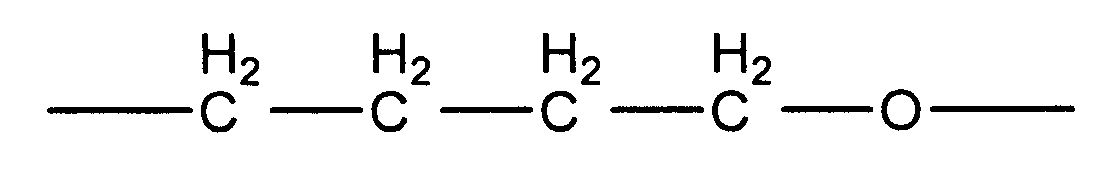

Полиоксипропилентриолы получают из пропиленоксида и низкомолекулярных трехатомных спиртов — триметилолпропана, глицерина и гексантриола-1,2,6— в присутствии щелочи или алкоголята соответствующего спирта. На основе пропиленоксида или смеси этиленоксида и пропиленоксида и многоатомных спиртов (пентаэритрита, сорбита, маннита, левоглюкозана, дульцита и др.) получают полифункциональные простые полиэфиры, содержащие более трех гидроксильных групп. В качестве гидроксилсодержащих соединений используют также простые полиэфиры, получаемые путем полимеризации тетрагидрофурана, совместной полимеризацией тетрагидрофурана с пропиленоксидом и продукты типа О-пропилглицерина.

В качестве гидроксилсодержащих соединений используют также простые полиэфиры, получаемые путем полимеризации тетрагидрофурана, совместной полимеризацией тетрагидрофурана с пропиленоксидом и продукты типа О-пропилглицерина.

Для синтеза сложных полиэфиров обычно используют адипиновую и себациновую кислоты, фталевую кислоту и ее ангидрид, а из многоатомных спиртов — диолы (этилен-, пропилен- и диэтиленгликоли) и триолы (глицерин, гексантриол-1,6,6 и триметилолпропан). Введение избытка многоатомного спирта приводит к обрыву цепи и получению низкомолекулярного полиэфира с высоким содержанием гидроксильных групп. При небольшом избытке многоатомного спирта получаются продукты более высокой молекулярной массы с уменьшенным содержанием гидроксильных групп. В производстве полиуретанов применяют в основном сложные полиэфиры молекулярной массы 800—2100.

Из низкомолекулярных гликолей наибольшее применение в производстве полиуретанов нашел бутиленгликоль. На основе гликолей, содержащих n-фениленовые и 1,4-циклогексиленовые группы, можно получать полиуретаны с повышенной температурой плавления и большей водостойкостью, но они не нашли широкого применения в технике.

На основе гликолей, содержащих n-фениленовые и 1,4-циклогексиленовые группы, можно получать полиуретаны с повышенной температурой плавления и большей водостойкостью, но они не нашли широкого применения в технике.

В промышленности бутиленгликоль (бутандиол-1,4) получают гидрированием бутиндиола-1,4, в водном растворе при 20—30 МПа и 110—130 °С над катализатором Ni/Cu/Mg/Si02:

Процесс образования полиуретанов может протекать как в массе, так и в среде растворителей (хлорбензол, толуол, диметилформамид и др.)

При взаимодействии бифункциональных мономеров, например, диизоцианатов и гликолей, образуются полимеры линейного строения:

При взаимодействии мономеров с функциональностью больше двух образуются полимеры разветвленного или пространственного строения.

Синтез полимера на основе гексаметилендиизоцианата и бутиленгликоля проводят следующим образом. В реактор, снабженный рубашкой и мешалкой, загружают бутиленгликоль, нагревают его до 85—90 °С в атмосфере азота при интенсивном перемешивании и затем добавляют небольшими порциями в течение 30—60 мин гексаметилендиизоцианат.

В реактор, снабженный рубашкой и мешалкой, загружают бутиленгликоль, нагревают его до 85—90 °С в атмосфере азота при интенсивном перемешивании и затем добавляют небольшими порциями в течение 30—60 мин гексаметилендиизоцианат.

После окончания экзотермической реакции температуру повышают и образовавшийся полимер выдерживают при 190—210 °С до полного завершения реакции. Процесс контролируют по вязкости расплава или раствора пробы в м-крезоле.

По окончании реакции полимер вакуумируют (остаточное давление 2,6—5,2 кПа) для удаления пузырьков газа, выдавливают из реактора сжатым азотом в виде ленты, охлаждают, дробят на куски и высушивают.

Синтез линейного полиуретана в смеси растворителей (хлорбензола и дихлорбензола) проводят следующим образом.

Раствор бутиленгликоля нагревают до 60 °С, после чего постепенно добавляют эквимольное количество гексаметилендиизоцианата и нагревают реакционную смесь до кипения. Затем смесь выдерживают в течение 4—5 ч при температуре кипения. Образовавшийся полимер выпадает в осадок в виде порошка или хлопьев; его отфильтровывают, обрабатывают острым паром для удаления остатков растворителей и высушивают в вакууме при 65 °С.

Образовавшийся полимер выпадает в осадок в виде порошка или хлопьев; его отфильтровывают, обрабатывают острым паром для удаления остатков растворителей и высушивают в вакууме при 65 °С.

В зависимости от природы исходных компонентов и строения макромолекул полиуретаны могут быть термопластичными и термореактивными, а изделия — пластичными и хрупкими, мягкими и твёрдыми.

Линейные полиуретаны на основе низкомолекулярных гликолей обладают способностью к волокнообразованию; при вытяжке за счет ориентации макромолекул и увеличения степени кристалличности полимера происходит упрочнение волокон.

Прочность линейных полиуретанов обусловлена в значительной степени наличием водородных связей, возникающих между полярными карбонильными и иминными группами соседних макромолекул. Уменьшение количества таких межмолекулярных водородных связей способствует снижению степени кристалличности полимера, а следовательно, и снижению его температуры размягчения и механической прочности.

Уменьшение количества таких межмолекулярных водородных связей способствует снижению степени кристалличности полимера, а следовательно, и снижению его температуры размягчения и механической прочности.

Атомы кислорода в главных цепях полиуретанов вызывают снижение температуры плавления (размягчения) линейных полиуретанов и улучшают их растворимость в органических растворителях. Присутствие атомов кислорода в цепи придает полиуретанам эластичность (гибкость) и, следовательно, улучшает перерабатываемость в изделия. Полиуретаны имеют низкое влагопоглощение, достаточную морозостойкость, хорошие адгезионные свойства и высокую износостойкость. Все эти свойства обусловили широкое применение полиуретанов в народном хозяйстве.

Из полиуретанов изготовляют эластичные, стойкие к старению волокна и пленки. Для получения защитных покрытий и эмалирования проводов, в производстве мебели и обуви используют полиуретановые клеи и лаки, обладающие высокой теплостойкостью, водо- и атмосферостойкостью. Находят применение полиуретановые компаунды — многокомпонентные системы, наполненные минеральными или органическими наполнителями, перерабатываемые методом свободной заливки и не требующие обычно для отверждения дополнительного нагрева. Полиуретановые эластомеры на основе олигомерных простых и сложных полиэфирполиолов с молекулярной массой 1000—3000 обладают масло- и бензостойкостью, высокой эластичностью, сочетающейся с довольно большой прочностью (относительное удлинение при разрыве 500—1000%, разрушающее напряжение при растяжении 19,6—49,0 МПа). Полиуретановые эластомеры отличаются высокой стойкостью к истиранию, что очень важно при эксплуатации таких изделий, как шины, конвейерные ленты для горнодобывающей промышленности и т. п.

Находят применение полиуретановые компаунды — многокомпонентные системы, наполненные минеральными или органическими наполнителями, перерабатываемые методом свободной заливки и не требующие обычно для отверждения дополнительного нагрева. Полиуретановые эластомеры на основе олигомерных простых и сложных полиэфирполиолов с молекулярной массой 1000—3000 обладают масло- и бензостойкостью, высокой эластичностью, сочетающейся с довольно большой прочностью (относительное удлинение при разрыве 500—1000%, разрушающее напряжение при растяжении 19,6—49,0 МПа). Полиуретановые эластомеры отличаются высокой стойкостью к истиранию, что очень важно при эксплуатации таких изделий, как шины, конвейерные ленты для горнодобывающей промышленности и т. п.

Однако основное применение полиуретаны находят в производстве пенополиуретанов.

Литьевые изделия из полиуретановДля получения литьевых изделий используют линейные полиуретаны на основе гексаметилендиизоцианата и бутиленгликоля. Из полиуретанов с молекулярной массой 13 000—15 000 вырабатывают волокна. Из более высокомолекулярных продуктов литьем под давлением изготовляются различные детали.

Из полиуретанов с молекулярной массой 13 000—15 000 вырабатывают волокна. Из более высокомолекулярных продуктов литьем под давлением изготовляются различные детали.

- Кажущаяся плотность: 1210 кг/м3;

- Разрушающее напряжение при растяжении: 49,0—58,7 Мпа;

- Разрушающее напряжение при сжатии: 78,4—83,2 Мпа;

- Разрушающее напряжение при изгибе: 69,0—78,4 Мпа;

- Ударная вязкость: 49,4 кДж/м2;

- Температура плавления: 176—180 °С;

- Теплостойкость по Мартенсу: 60 °С;

- Коэффициент теплопроводности: 0,31 Вт/м·К;

- Удельное объемное электрическое сопротивление: 1·1014—2·1014 Ом·см;

- Тангенс угла диэлектрических потерь при 106 Гц: 0,014—0,020;

- Диэлектрическая проницаемость при 106 Гц: 4,5—4,8;

- Электрическая прочность: 20—25 кВ/мм;

- Усадка при литье: 1,0—1,2 %;

- Водопоглощение (максимальное): 2 %.

Линейные полиуретаны перерабатывают в изделия (пленки, листовые материалы, тонкие пластины) при 180—185 °С. Изделия могут работать длительное время при 100—110 °С и высокой влажности; их применяют в радио- и электротехнической промышленности.

Техника безопасности при производстве полиуретанов и защита окружающей средыПри производстве пенополиуретанов воздух может быть загрязнен толуилендиизоцианатом, особенно при получении пенополиуретанов методом напыления. Толуилендиизоцианат является токсичным веществом, оказывающим раздражающее действие на кожу, слизистые оболочки дыхательных путей и глаз. Толуилендиизоцианат — аллерген, который может вызывать бронхиальную астму и экземы. Симптомы отравления проявляются в кашле, загрудинных болях и хрипах в легких. Процессы приготовления смесей, получения и вызревания блоков полиуретанов должны проводиться в вентилируемых помещениях.

Мировой рынок полиуретановПо данным информационно-аналитической компании Ceresana, объем мирового рынка полиуретанов составлял в 2014 году порядка $50 млрд.

Ожидается, что в период с 2015 по 2022 год среднегодовой темп прироста данного рынка будет составлять 4,8%, что (в конечном итоге) позволит достигнуть отметки в $74 млрд.

Как и в случае с большинством полимерных материалов, ключевыми потребителями полиуретна являются: автомобильная промышленность, строительная индустрия, а также производство мебели и постельных принадлежностей.

Группа уретановая — Энциклопедия по машиностроению XXL

Полиуретаны — синтетические полимеры, содержащие в молекуле группы -NH- 0-0- вязкие жидкости или твердые вещества. Прочны, износостойки, устойчивы к кислотам, маслам, бензину. Применяются в производстве полиуретанового волокна, пенопластов, клеев, лаков. Эластичные полиуретаны (уретановые каучуки) — основа износостойкой резины. Полиуретан ПУ-1 химически стоек, рабочие температуры — от —60 до +100°С. [c.67]Уретановые каучуки (СКУ, индекс ИСО — AU) содержат в основной цепи уретановую группу

[c. 79]

79]

Химическая стойкость полимеров зависит прежде всего от наличия в них активных центров (непредельных связей, функциональных групп, атомов галогенов), которые под воздействием агрессивной среды могут подвергаться изменениям. Поэтому в реакционной способности полимеров и их низкомолекулярных аналогов много общего. Так, например, для реакции хлорирования пропилена характерны те же закономерности, что и для реакции хлорирования алифатических низкомолекулярных углеводородов. Независимо от величины молекулярной массы подвергаются гидролитическому распаду в водных растворах кислот и щелочей соединения, содержащие группы С—О и С—N. Этим объясняется относительно низкая стойкость полимеров (например, силоксанового и уретанового каучуков, полиэфирных смол) в химически агрессивных средах. [c.35]

В макромолекуле любого уретанового каучука обязательным звеном является уретановая группа [c.81]

Полиуретаны содержат уретановую группу— КН —СОО—. Кислород в молекулярной цепи сообщает полимерам гибкость, эластичность им присуща высокая атмосферостойкость и морозостойкость до телшературы

[c.416]

Кислород в молекулярной цепи сообщает полимерам гибкость, эластичность им присуща высокая атмосферостойкость и морозостойкость до телшературы

[c.416]

При облучении полиуретанов ультрафиолетовым светом в первичном акте может происходить разрыв связей N—С и С—О в уретановой группе и отрыв водорода от атома углерода в а-положении к амидной группе [c.40]

Активные концевые радикалы, образующиеся при распаде уретановой группы, вступают во вторичные [c.40]

Полиуретаны — это гетероцепные полимеры, содержащие основной цепи уретановые группы —ЫН—СО—О—. [c.102]

Можно сказать, что только в настоящее время химически стойкие лакокрасочные покрытия как специальная группа покрытий приобрела широкое распространение в промышленности и народном хозяйстве. Это стало возможным благодаря тому, что за последние годы разработаны новые высококачественные химически стойкие лакокрасочные материалы на основе виниловых, эпоксидных, уретановых и других синтетических смол. Лакокрасочные материалы на основе этих смол выдерживают воздействие различных агрессивных химических сред, в том числе растворов концентрированных неорганических кислот, щелочей, органических кислот, аммиака и пр.

[c.231]

Лакокрасочные материалы на основе этих смол выдерживают воздействие различных агрессивных химических сред, в том числе растворов концентрированных неорганических кислот, щелочей, органических кислот, аммиака и пр.

[c.231]

Полиуретаны — высокомолекулярные соединения, содержащие повторяющиеся уретановые группы (-0 — СО — КН-) в основной цепи макромолекулы. [c.419]

Так как эпоксидные смолы наряду с эпоксидными группами содержат и гидроксильные, их можно отверждать различными изоцианатами, используя уретановую реакцию [c.142]

Химически агрессивные вещества в отличие от физически агрессивных способны вступать в химическое взаимодействие с реакционноспособными группами, входящими в состав макромолекулы полимера (гидроксильными, карбоксильными, аминными, а также по двойным эфирным и другим связям). В данном случае размеры макромолекул не играют решающей роли, важна реакционная способность некоторых групп, входящих в состав полимера. Низкая стойкость гетероцепных полимеров, например силоксановых, а также уретановых и других смол в водных растворах кислот и щелочей объясняется наличием неустойчивых в этих средах связей 51—0 С—N.

[c.233]

Низкая стойкость гетероцепных полимеров, например силоксановых, а также уретановых и других смол в водных растворах кислот и щелочей объясняется наличием неустойчивых в этих средах связей 51—0 С—N.

[c.233]

Шь рокое распространение при поляризационно-оптических исследованиях в последние годы получили полиуретаны. Сшитые полиуретаны получают при взаимодействии полиизоцианатов с простыми и сложными полиэфирами. Их физико-механические характеристики можно изменять в широких пределах, изменяя структуру и природу исходного полиэфира, строение диизоцианатов, концентрацию уретановых групп и эффективную концентрацию цепей в единице объема. Многие полиуретаны прозрачны и оптически чувствительны, поэтому их можно использовать для изучения напряжений [c.22]

Полиуретаны содержат уретановую группу (—NH—СОО—). Кислород в молекулярной цепи сообщает полимерам гибкость, эластичность им присуща высокая атмосферостойкость и морозостойкость (от —60 до —70 С). Верхний температурный предел составляет 120—170 °С. Свойства полиуретана в основном близки к свойствам полиамидов. Из полиуретана вырабатывают пленочные материалы и волокна, которые малогигроскопичны и химически стойки.

[c.457]

Верхний температурный предел составляет 120—170 °С. Свойства полиуретана в основном близки к свойствам полиамидов. Из полиуретана вырабатывают пленочные материалы и волокна, которые малогигроскопичны и химически стойки.

[c.457]

Полиуретаны — высокомалекулярные соединения, содержащие уретановую группу -NH- OO-. По свой- [c.239]

Синтезированные отвердители были использованы в композициях с эпоксидными олигшерами марок ЭД-20, Э-40, Э-41. Изучен процесс отверждения, физико-механические и защитные свойства потфы-тий. Обнаружено, что наличие в составе отвердителя уретановой группы приводит к повышению скорости формирования покрытий. Применение УПА вместо немодифицированных полиамйнов позволяет улучшить некоторые физико-механические свойства покрытий, а также повысить их устойчивость в агрессивных средах (в воде, растворах хлорида натрия, кислот, щелочей. [c.116]

Положительное влияние полярности на прочность клеевого соединения подтверждается тем, что хорошими клеящими свойствами по отношению к полярным полимерам и ПМ на их основе обладают материалы, макромолекулы которых содержат уретановые, изоцианатные, гидроксидные, эпоксидные, карбоксильные и другие полярные группы (полиуретаны, фенопласты, полиэпоксиды, полиакрилаты, карбоксилсодержащие каучуки и др.![]() ) [5, S. 34 14, с. 26]. Вместе с тем известны случаи, когда неполярный полимер, например полиизобутилен, может быть хорошим клеем [5, S. 28], а полярный полимер, например ПА, с трудом склеивается [5, S. 37]. Это свидетельствует о том, что такие характеристики полярности материала, как дипольный момент ц атомных групп или молекул, отношение ц/б, где в — ди-

[c.449]

) [5, S. 34 14, с. 26]. Вместе с тем известны случаи, когда неполярный полимер, например полиизобутилен, может быть хорошим клеем [5, S. 28], а полярный полимер, например ПА, с трудом склеивается [5, S. 37]. Это свидетельствует о том, что такие характеристики полярности материала, как дипольный момент ц атомных групп или молекул, отношение ц/б, где в — ди-

[c.449]

Полиуретаны (ПУР) (код ОКП 22 2440) — высокомолекулярные соединения, содержащие повторяющиеся уретановые группы (—О—СО— —NH—) в основной цепи макромолекулы. Их nojqrqaiOT взаимодействием гликолей или гид-рбксйлсодержащих простых или сложных полиэфиров с диизоцианатами или полиизоцианатами. Взаимодействие не сопровождается выделением побочных продуктов. [c.138]

Ямагута и др. [98], изменяя молекулярную массу по-лигликоля, синтезировали трехмерный полиуретан с изменяемой в широком диапазоне концентрацией уретановых групп и тщательно исследовали его свойства. В результате было установлено, что упрочненная структура полиуретана на основе простого или сложного полиэфиров зависит от числа уретановых, карбамидных и других полярных групп. Установлено, что их свойства в значительной степени обусловлены концентрацией, распределением и размером этих полярных групп.

[c.82]

Установлено, что их свойства в значительной степени обусловлены концентрацией, распределением и размером этих полярных групп.

[c.82]

Получение полимера А производится в резиносмесителе, в который загружают расплавленный полиэфир и 1, 5-нафтилен диизоцианат. Реакция ведется при температуре 85° С с избытком диизоцианата. Последний реагирует с гидроксилами, являющимися концевыми группами полиэфира. В результате образуются уретановые связи и молекулярный вес полимера возрастает до 15 ООО, причем на концах макромолекулы располагаются изоцианатные группы. Полимер при температуре 70° С — вязкая жидкость, а при комнатной температуре — твердое тело. [c.147]

Первичное инициирование фотодеструкции полиуретанов обусловлено собственным поглощением уретановых групп в ультрафиолетовой области спектра, причем для полиуретанов на основе ароматических изоцианатов поглощение смещается в ближнюю ультрафиолетовую область спектра. [c.40]

Весьма перспективными полиуретановыми материалами являются однокомпонентные системы яа основе уралкидов, уретановых масел и олигоуретанакрилаты, отверждаемые по двойным связям без участия изоцианатных групп. [c.106]

[c.106]

Песчано-смоляные смеси отверждаются при продувке газообразным катализатором, когда происходит физико-химическое взаимодействие между компонентами связующего под действием активирующего реагента (катализатора), вводимого вместе с газом в смесь после ее уплотнения в оснастке. Отверждение смеси происходит сразу по всему объему. Связующими служат составы из двух компонентов — синтетической смолы, имеющей активные гидроксильные группы (фе-нолоформальдегидная, полиэфирная, алкидная), и пол — изоцнакатного соединения, выполняющего роль отвердителя. В качестве связующих часто применяют фенолоформальдегидные твердые смолы и диизоцианат. Катализатор (триэтиламин и диметилэтиламин) способствует соединению гидроксильной группы фенольной смолы с изоцианатной группой отвердителя и образованию твердой уретановой смолы, связывающей кварцевые зерна формовочной или стержневой смеси. Катализатор вводят Б смесь в виде аэрозоля вместе с воздухом или углекислым газом.

[c. 153]

153]

Одним из применяемых типов отвердите-лей являются блокированные изоцианаты. В этом случае лакокрасочные материалы могут поставляться в одной упаковке. К другой группе материалов, приобретающих в последнее время важное значение, относятся полиуретановые масла и полиуретановые алкиды. В составе этих пленкообразующих находятся уретановые звенья, обладающие очень высокой химической стойкостью, и менее стойкие эфирные звенья. Свойства этого класса материалов трудно классифицировать, так как соотношение уретаиовых и эфирных групп очень сильно влияет на конечные свойства получаемых продуктов. По многим свойствам оии очень похожи на алкидные материалы, но обычно быстрее высыхают даже при низких температурах и дают несколько более прочную пленку. Однако по сравнению с алкидными смолами эти материалы менее эластичны и в большинстве случаев несколько хуже для внешней отделки. [c.468]

Полиуретаны. Полиуретаны — высокомолекулярные соединения, содержащие повторяющиеся уретановые группы —ОСОКН—. В промышленности их обычно получают сополимеризацией г)1ико-лей с дизоцианатами. По свойствам близки к полиамидам, но обладают более высокой стойкостью к действию воды и окислителей, а также, превосходят их по диэлектрическим свойствам. С ростом числа СНз групп в полиуретановой цепи снижается их гигроскопичность, однако одновременно уменьшается механическая прочность.

[c.171]

Полиуретаны — высокомолекулярные соединения, содержащие повторяющиеся уретановые группы —ОСОКН—. В промышленности их обычно получают сополимеризацией г)1ико-лей с дизоцианатами. По свойствам близки к полиамидам, но обладают более высокой стойкостью к действию воды и окислителей, а также, превосходят их по диэлектрическим свойствам. С ростом числа СНз групп в полиуретановой цепи снижается их гигроскопичность, однако одновременно уменьшается механическая прочность.

[c.171]

Синтетические каучуки (СК) подразделяются на две основные группы СК общего назначения, применяемые в производстве изделий, с наиболее характерным свойством резины — эластичностью (массовое производство шин, конвейерных лент, амортизаторов, уплотнителей, обуви, игрушек и т. д.) и СК специального назначения, которые наряду с эластичностью должны обладать специфическими свойствами. В качестве СК общего назначения применяют в основном бутадиеновые и бутадиен-стирольные каучуки, в качестве бензо- и маслостойких — бутадиен-нитриль-ные, тепло- и морозостойких — кремнийорганические, износостойких — уретановые СК. [c.176]

[c.176]

Для получения полиуретановых покрытий используют уретановую реакцию, протекающую между изоцианатной группой и группой, содержащей замещаемый (подвижный) атом водорода. Для получения превращаемых полиуретановых лакокрасочных покрытий используют полиизоцианаты с числом функциональных групп не менее двух и полиэфиры, содержащие не менее трех гидроксильных групп. [c.143]

Уретановые каучуки получаются с использованием той же самой уретановой реакции, что и в случае обычных полиуретановых покрытий. Отличие заключается в том, что получение уре-танового эластомера проводят в три стадии синтез сложного или простого полиэфира с концевыми гидроксильными группами удлинение молекулярной цепи линейного полиэфира конденсацией с диизоцианатом формирование пространственной структуры вулканизата реакцией с изоцианатом или другим структурирующим агентом. [c.147]

Наиболее существенное влияние также оказьшают полярные группы, приводящие к возникновению водородных связей. К таким группам относятся амидная -МН-С-, уретановая -МН-С-О-, гидроксильная -ОН, кислот [c.79]

К полиуретанам также относятся двухупаковочные составы для окраски промышленных изделий и ремонтной окраски, в которых отверждение достигается в результате взаимодействия между свободными изоцианатными группами одного из компонентов с гидроксильными группами другого. Преимущества уретановых масел и уралкидов обусловлены стойкостью уретановой связи к гидролизу. В красках для декоративных покрытий с целью обеспечения максимального срока службы общепринято использовать связующие из смеси жирного алкида и уралкида. [c.18]

Статьи. Блог. ООО НПФ ВИТУР.

Полиуретан – полимер, составляющими звеньями которого являются уретановые группы –NH–CO–O–. Уретановая группа образуется в результате реакции изоцианата с молекулами, которые содержат реакционноспособные атомы водорода. Например, полиуретан акриловые полимеры получаются в результате взаимодействия производных акриловой кислоты и изоцианата; также получают полиуретан полиэфирные, полиуретан эпоксидные, полиуретан алкидные, полиуретан виниловые и т.д. полимеры.

Свойства полиуретанов могут варьироваться в очень широких приделах и зависят от химической природы молекул, которые участвовали в реакции поликонденсации с изоцианатом. На основе полиуретана производятся полиуретановые лаки и краски с очень разнообразными свойствами: твёрдые и мягкие, эластичные и жесткие, и т.д.

Полиуретановые ЛКМ характеризуются быстрым набором твёрдости, а полиуретановые покрытия рекордными декоративными и эксплуатационными свойствами. Полиуретаны обладают превосходной адгезией к металлу, древесине, бетону, пластику и т.д.

В последние десятилетия в промышленности стали широко использоваться водоразбавимые ЛКМ на основе полиуретана, которые полностью удовлетворяют современным нормам экологии. Полиуретановые лакокрасочные материалы достаточно дорогие, но, если принять во внимание долговечность (от 10 до 30 лет) и уникальные эксплуатационные свойства полиуретановых покрытий, можно считать их достаточно экономичными.

В большинстве случаев каждый ЛКМ на основе полиуретана имеет конкретную область применения с определённой технологией получения полиуретанового покрытия, но существуют и довольно универсальные ЛКМ для различных сфер применения.

Разбавление ЛКМ на основе полиуретана

Органо-разбавляемые

Изначально полиуретановые ЛКМ появились как органо-разбавляемые двухкомпонентные эмали и лаки, в качестве несущей фазы и разбавителя используются органические растворители. Однако эти полиуретаны имеют ряд недостатков, среди которых несоответствие современным экологическим нормам, пожаро- и взрывоопасность окрасочного производства.

Водоразбавляемые

Последнее время все возрастающее применение при окраске изделий из древесины, пластика, металла и других материалов находят водные композиции полиуретановых лакокрасочных материалов. Эти полиуретаны полностью удовлетворяют современным санитарным нормам. Они идеально подходят для антикоррозийных покрытий по металлу. Так же одна из самых востребованных и перспективных сфер применения водных полиуретанов – окраска автомобильных пластмассовых деталей. Постепенно водоразбавимые полиуретановые лаки и краски вытесняют лакокрасочные материалы на органических растворителях.

Количество компонентов полиуретанового материала

Двухкомпонентные

Среди них наиболее популярны двухкомпонентные лаки и эмали, один из компонентов которых представляет собой раствор полиола с пигментами и добавками, а второй – раствор изоцианата, как отвердителя или сшивателя. Компоненты смешивают непосредственно перед употреблением, так как жизнеспособность этих материалов ограничивается временным интервалом от 6 до 72 часов. По сути, формирование полиуретанового полимера происходит непосредственно на окрашиваемой поверхности. Многие из полиуретанов такого рода формируют покрытие при обычной температуре, некоторые требуют нагревания или введения дополнительных катализаторов.

Однокомпонентные

Очень интересную группу ЛКМ представляют однокомпонентные полиуретаны, которые можно разбить на два типа.

Первый тип – cистемы на основе полимеров физической сушки, раствор или эмульсия уже содержат полиуретановый полимер и образование покрытия происходит в момент испарения растворителя или воды и коалисцентов.

Ко второму типу относятся самосшивающиеся пленкообразователи; в жидком лакокрасочном материале сшиватель заблокирован от взаимодействия с полиолом, но при сушке происходит разблокирование и сшиватель вступает в химическую реакцию. Такие однокомпонентные полиуретановые лакокрасочные материалы называют самосшивающимися.

Полимеризация полиуретановых покрытий, изоцианат

Влагоотверждаемые полиуретановые ЛКМ

Двухкомпонентные и однокомпонентные органоразбавляемые лакокрасочные материалы могут быть изготовлены на основе уретановых полимеров, отверждаемых влагой воздуха. Они состоят из раствора полимера со свободными изоцианатными группами и катализатора отверждения, которые смешиваются перед употреблением. Влагоотверждаемые полиуретаны чаще всего используются для окраски строительных конструкций из металла и бетона, эксплуатирующихся в атмосферных условиях; краски для бетона. Так же их применяют для создания полиуретановых промышленных полов.

Системы горячего отверждения

В полиуретановых системах горячего отверждения полимеризация происходит при температурах 120°С – 150°С. В последнее время выпускаются полиуретаны температурной сушки с пониженной температурой полимеризации 80°С – 100°С, такими ЛКМ в основном производиться промышленная покраска пластика.

Полиуретановые покрытия этой группы могут быть и двухкомпонентные, и однокомпонентные. В случае однокомпонентных речь идет о системах с блокированным изоцианатом, при повышении температуры происходит разрушение блокирующих химических связей и освободившийся изоцианат выступает в качестве сшивателя.

Системы каталитической сушки

Для отверждения покрытия в систему вводят катализатор. Роль катализатора – инициирование и ускорение реакции полимеризации, что позволяет существенно понизить температуру и длительность сушки лакокрасочного покрытия.

ЛКМ радиационной сушки

К этой группе относятся материалы, полимеризация которых происходит под воздействием ультафиолетового (УФ) излучения или потока электронов. В подавляющем большинстве лакокрасочные материалы радиационной сушки имеют полиуретан акриловую основу и применяются, когда проводится декоративная окраска МДФ, дерева, пластика и алюминия.

Покрытия радиационной сушки могут иметь как органическую, так и водную основу. Главное достоинство покрытий радиационной сушки практически мгновенное (несколько секунд) высыхание.

Очень большой интерес вызывают так называемые 100% УФ краски и лаки. Особенность таких покрытий в том, что все компоненты покрытия принимают участие в плёнкообразовании: в атмосферу ничего не выделяется.

Лакокрасочные материалы окислительной полимеризации

Системы с окислительным механизмом полимеризации составляют ещё одну группу полиуретановых материалов. К этой группе относятся полиуретан алкидные лаки и краски. Лакокрасочные материалы этой группы отверждаются за счет окислительной полимеризации по двойным связям; применяются в основном для производства антикоррозионных материалов и паркетных лаков.

Полиуретан: свойства и применение

Полиуретан — что это такое, применение, свойстваПолиуретан – это полимер, гетероцепной, имеющий макромолекулу, в которой содержится замещенная или незамещенная уретановая группа.

Уретановая группа: –N(R)–C(O)O–, где R – это водород, арил, алкил или ацил.

В состав макромолекулы полиуретана в качестве функциональных групп могут входить простые эфиры, сложный эфиры, амиды, мочевина и другие. Они определяют комплекс свойств полимера. Полиуретаны относятся к группе эластомеров, и нашли широкое применение благодаря своим характеристикам. Они используются в качестве заменителей резины. Могут работать в агрессивный средах и в температурном диапазоне от -600С до +800С. И нашли применение не только в промышленности, но и в дизайнерском мастерстве.

Современная лепнина из полиуретана

Декоративный полиуретан – это разновидность полиуретана, применяемая в интерьере.

Все мы помним шикарное убранство дворцов, украшенных лепниной. Лепнина в средние века была признаком роскоши. В наши дни многие современные дизайнеры тоже используют данные элементы декора. Но теперь лепнина производится не из гипса, а из полиуретана – легкого и пластичного. Такая резина придает роскошь и изящество любому помещению.

Подробная информация об изделиях и их свойства

По сравнению с гипсовыми аналогами полиуретановые декоративные элементы обладает рядом преимуществ. Они не реагируют на изменение погодных условий, долговечны, просты и удобны в применении.

Основные свойства полиуретановых изделий:

- Влагостойкость – это свойство в значительной степени расширяет рамки использования изделий из лепнины. Теперь их можно применять и во влажных помещениях.

- Пластичность – полиуретан легко поддается обработке и может принимать любую заданную им форму.

- Прочность – полиуретановый декор не трескает, не расслаивается и не деформируется.

- Широкий температурный диапазон использования, позволяет применять изделия, как снаружи так и внутри помещений.

- Небольшой вес – легкий монтаж, не требующих дополнительных страховочных крепежей.

- Небольшая стоимость.

- Экологичность – отличается гипоаллергенными свойствами и безвреден для человека.

Лепнина в наше время

Раньше возводились колонны, лепнина была на стенах и потолках, а что она представляет из себя в наше время? В наше время лепнина – это декоративные балки, потолочные кессоны, плинтуса и обрамления оконных проемов, камины, купола и различные орнаменты.

Лепной декор отлично смотреться снаружи и внутри здания. Его применяют для украшения фасадов. Лепнина с легкостью крепится к любым поверхностям. Ее можно сочетать с различными отделочными материалами и добиваться великолепных творений.

Применение в интерьере

Лепнина из полиуретана очень разнообразна и может быть использована в различных декоративных комбинациях. С помощью лепнины оформляют переходы от стен к потолкам, места крепления люстр и светильников, ниши. Она позволяет разделить зоны и расставить акценты.

Данный декоративный материал можно смело назвать универсальным, так как его можно окрасить в любой цвет, с имитировать структуру дерева, камня, мрамора, придать при необходимости эффект старения.

Если интерьер составлен из различных частей лепнины, то они должны сочетаться друг с другом, находится в одной зоне стиля. Нельзя располагать много элементов лепнины в маленьких комнатах. Если идет отделка потолка, стен и оконных проемов, то стилистика должна быть одинаковой.

Только при грамотном подборе материала, можно великолепно разнообразить монотонность отделки. А отделка оконных проемов снаружи здания, может придать дому уникальный изящный вид. Так как полиуретан не боится влаги, мороза, перепадов температуры, то легко заменяет деревянные наличники, столь популярные ранее.

Полиуретановые декоративные элементы помогают разнообразить экстерьер и интерьер не только особняков, но и модных бутиков, ресторанов, отелей.

Как правильно произвести монтаж

Правильно проведенные работы по монтажу декоративных элементов из полиуретана определяют качество и долговечность отделочных работ. Если провести монтаж неверно, то красивый декор может «отвалится» и попортить окружающую его отделку. Приятного в таких моментах мало, поэтому, необходимо соблюдать простые правила.

- Во-первых, поверхность, на которую должны быть прикреплены декоративные элементы необходимо подготовить. Для этого ее тщательно зачищают, выравнивают, убирают всю пыль и грунтуют.

- Во-вторых, подобрать крепежные элементы. Для максимально плотного прилегания берут клей и дюбеля.

- В-третьих, размечают место крепления.

- В-четвертых, закрепляют декоративный элемент в указанном месте и покрывают слоем грунтовки, тщательно затирая все швы, грунтуют сам элемент и красят в нужный цвет.

Так проходит работа с простыми не крупными элементами. Если необходимо прикрепить потолки из лепных кессонов, то необходимо провести армирование поверхности специальной сеткой из минерального волокна, которая даст дополнительную прочность.

Появление на рынке декоративных элементов из полиуретана позволило разнообразить интерьер и экстерьер многих помещений и домов. Красивый, легкий и главное максимально безопасный для человека материал, позволяет создавать удивительные и изысканные комнаты. Самое главное — это правильно подобрать элементы декора. Чаще всего для данных целей лучше воспользоваться услугами дизайнера. Объемные фигуры внутри комнаты сложно представить и оценить их размер, 3Д моделирование позволяет решать эти проблемы и тогда, неприятных сюрпризов, со скраденной площадью, как правило не возникает. Также действует правило при выборе элементов — не навреди. Покупать декоры следует у надежных производителей, тщательно следящих за качеством производства. Только правильный полиуретан, произведенный из хорошего сырья является экологичным и безопасным.

Уретановый олигомер ОУ-400

АННОТАЦИЯ

В статье обсужден новый олигомер, содержащий уретановых групп. Показан новый метод синтеза олигоуретана, исключающий ди или полиизоцианатов. Исследованы вязкостные характеристики полученного олигомера. Установлены оптимальные условия процесса синтеза.

ABSTRACT

The article discusses a new oligomer containing urethane groups. A new method for the synthesis of oligourethane, excluding di or polyisocyanates, is shown. The viscosity characteristics of the obtained oligomer were investigated. The optimal conditions for the synthesis process are established.

Ключевые слова: Олигомер с уретановыми группами, синтез, олигоуретаны, химическая структура, характеристическая вязкость, оптимальные условия синтеза, свойства.

Keywords: Urethane-oligomer, synthesis, oligourethanes, chemical structure, intrinsic viscosity, optimal synthesis conditions, properties.

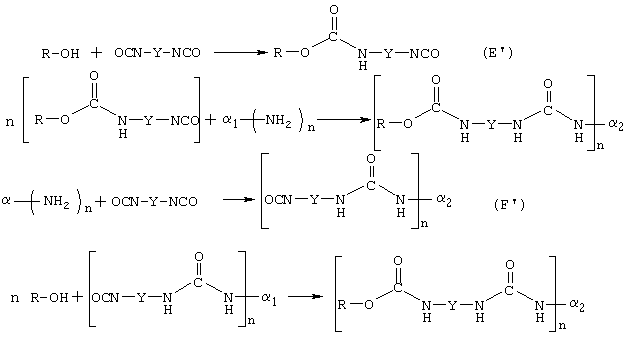

К уретановым олигомерам относятся высокомолекулярные соединения, содержащие в своем составе уретановую группу R-N-C(O)-O- (R это Н, алкилы, арил или ацил) независимо от строения остальной части молекул. В зависимости от исходных соединений в макромолекулах полиуретана могут присутствовать также простые эфирные, амидные, мочевинные и другие функциональные группы. Однако основные свойства полиуретана определяются наличием в них именно уретановых групп, обладающих высокими значениями энергии физических взаимодействий. Поэтому в полиуретане наряду с химической сеткой существует и физическая, способная под влиянием внешних воздействий (температуры, деформации) к перестроениям и определяющая специфику свойств полиуретана (износостойкость, теплостойкость, деформационно-прочностные свойства и другие) [1, 2].

Традиционные способы получения олигомеров или полимеров, содержащих уретановых групп, имеющие промышленное значение, основаны на взаимодействие ди- или полиизоцианатов с полиэфирполиолами, содержащими в молекуле не менее двух гидроксильных групп. Такой способ получения, основанный на применение ди- или полиизоцианатов является высокотоксичным и сужают пределы эксплуатации уретановых олигомеров и полимеров на их основе [3].

Высокая токсичность и опасность при применении ди- или полиизоцианатов заключается в том, что основным промышленным методом получения изоцианатов является фосгенирование соответствующих аминов [4]. Высокая токсичность фосгена широко известна. Фосген, в свою очередь, производится с использованием токсичных газов – хлора и монооксида углерода. Фосгенирование, как и любой другой процесс, в котором используется хлор и выделяется гидрохлорид, требует применения дорогостоящего сложного оборудования, что заставляет искать новые пути промышленного синтеза изоцианатов. Однако разработанные бесфосгенные методы получения изоцианатов являются дорогими и пока не могут составить конкуренцию методу фосгенирования [5]. Многие алифатические и ароматические изоцианаты являются весьма токсичными соединениями и обладая повышенной летучестью, требуют особых мер предосторожности при работе с ними [6].

Целью данной работы является синтез нового олигомера, содержащего уретановых групп, не использовав ди- или полиизоцианатов. Изучение процесса получения олигоуретана и определения оптимальных условий синтеза.

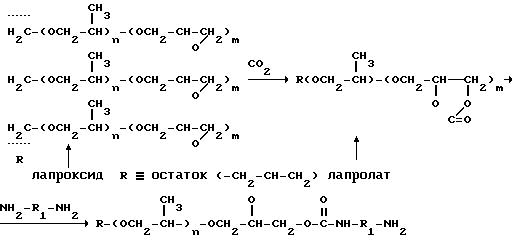

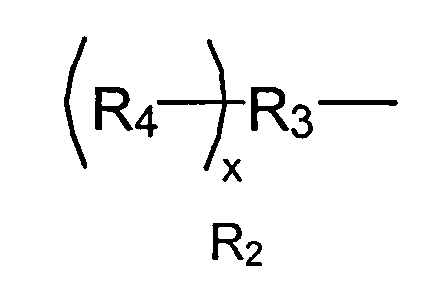

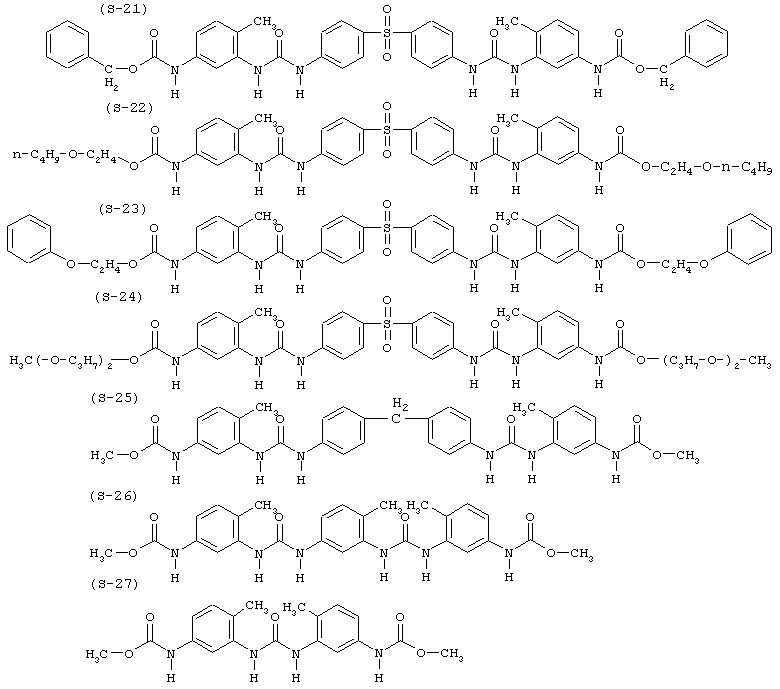

Получение уретанового олигомера ОУ-400 начинается с реакции взаимодействия мочевины с глицерином. Образуется уретановый олигомер на основе глицерина, в котором уретановые группы находятся по краям молекулы. На второй стадии проводится реакция, ранее полученного диуретана с формальдегидом и мочевиной. Правильный выбор условий реакции дает возможность отщеплению олигомера с закрытыми уретановыми группами по срединах молекулы и открытыми уретановыми группами обеим концам молекулы. Ниже представлена химическая схема уретанового теломера, полученного во втором этапе процесса синтеза олигоуретана.

На третьем этапе в реакционную систему добавляются формальдегид и мочевина в таких массовых соотношениях, чтобы произошло разветвление в молекулы теломера. Разветвление происходит по вторичной гидроксильной группе глицерина.

Превышение температуры приводит к взаимодействию крайних уретановых групп с первичными и вторичными гидроксильными группами олигоуретанов. Таким образом олигомеры с малой молекулярной массой, прореагировав с другими олигомерами, увеличивают среднюю молекулярную массу олигоуретана.

Синтез олигоуретана ОУ-400. По реакции полученного диуретана с формальдегидом и дополнительной мочевиной получают олигомер, содержащий уретановые группы. Для начала приготавливают раствор: 35 грамм мочевины растворяют в 190 граммах формалина с 30 % концентрацией формальдегида и наливают 10 мл 0,5 Н раствора гидроксида натрия. В колбу, снабженную мешалкой, обратным холодильником, капельной воронкой и термометром, помещают ранее полученный диуретан и нагревают до 80 оС. Затем включают перемешивающий аппарат и, через капельную воронку, медленно пропускают ранее приготовленный раствор мочевины в формалине по каплям. После вливания всего раствора мочевины в формалине в реакционную массу, медленно поднимают температуру реакционной среды от 80 оС до 130 оС, в течение 40 минут. Реакционную смесь выдерживают 3 часа при достигнутой температуре. Полученный олигоуретан ОУ-400 представляет собой высоковязкую жидкость коричного цвета. Данный олигоуретан хорошо растворяется в полярных растворителях.

В таблице 1 приведены все результаты измерений и итоги расчетов по методу определения вязкости растворов олигоуретана ОУ-400.

Таблица 1.

Значения вязкостей растворов ОУ-400

|

Концентрация раствора % |

tср |

ηотн |

ηуд |

ηпр |

[η] |

|

0 |

91,6 |

|

|

|

0,1184 |

|

0,125 |

92,9 |

1,0142 |

0,0142 |

0,1136 |

|

|

0,25 |

94,6 |

1,0326 |

0,0326 |

0,1304 |

|

|

0,5 |

98,7 |

1,0775 |

0,0775 |

0,1550 |

|

|

1 |

106,5 |

1,1627 |

0,1627 |

0,1627 |

Обозначения: tср – среднее время истечения раствора; ηотн – относительная вязкость; ηуд – удельная вязкость; ηпр – приведенная вязкость; η – характеристическая вязкость.

На Рисунке 1 определена характеристическая вязкость олигоуретана ОУ-400 методом графической экстраполяции приведённых вязкостей, полученных соответствующих концентраций, к нулевой концентрации.

Рисунок 1. Графическая экстраполяция значений ηуд/С, полученных для нескольких концентраций, к нулевой концентрации

По определению вязкостных показателей промежуточных проб реакционной массы установлена оптимальная вязкость получаемой смолы.

Подобрана оптимальная температура и длительность проведения реакции в зависимости от выхода продукта. Таким образом составлена диаграмма зависимости выхода готового продукта от температуры и длительности проведения реакции.

На рисунке 2 показано влияние температуры протекания реакции и время проведения реакции на выход продукта. Реакции проводились при температурах 110, 130 и 150 оС. Реакция при 110 оС протекает медленно и выход конечного продукта низкий. Реакции при 130 оС и при 150 оС показывают почти одинаковый выход продукта на протяжении 120 минут, но при продолжении процесса реакционная масса при температуре 150 оС начинает образовывать олигомеры с чрезмерно высокой молекулярной массой. Оптимальная температура для того, чтобы удержать молекулярную массу олигомера в пределах от 380 до 450 является 130 оС и реакцию необходимо продолжать в течение 180 минут.

Реакция протекает при: 1 – 110 оС; 2 – 130 оС; 3 – 150 оС.

Рисунок 2. Влияние длительности проведения реакции на выход продукта

Таким образом, обосновываясь на полученные результаты анализов вискозиметрии полученного уретансодержащего олигомера и изучая влияния длительности проведения реакции на выход продукта, найдены эффективные методы синтеза олигоуретана.

Выводы

Установлены оптимальные температуры проведения реакций, очередности процессов синтеза и их продолжительность.

Изучены вискозиметрические характеристики полученных уретановых олигомеров. Вязкостные показатели применены при синтезе для определения момента завершения процесса.

Установлена условная величина вязкости получаемой смолы путем определения вязкостных показателей промежуточных проб реакционной массы.

Полученный олигомер зашифрован под условной маркой. Олигоуретан на основе глицерина получил марку ОУ-400.

Список литературы:

- Михайлин Ю. А. Конструкционные полимерные композиционные материалы. – СПб.: Научные основы и технологии, 2008. — 822 с.

- Лавров Н.А., Крыжановский В.К, Киёмов Ш.Н. Свойства наполненных эпоксидных полимеров. Пластические массы, 2019, №1-2, С. 37-39.

- Марк Ф. Зонненштайн «Полиуретаны, свойства, производство, применение»: пер. с англ. – СПБ. : ЦОП «Профессия», 2018. – 576 с.

- N. Nodelman, D. Steppan, RIM elastomers based on isosianurates of isophorone diisocyanate and prepolymers thereof, Assignee Bayer MaterialScience. US patent 20,070,142,601. 2007.

- A. Ostin, M. Sundgren, R. Lindahl, J. Ekman, and J. Levin, «Analysis of Isocyanates with LC-MS/MS,» in Isocyanates: Sampling, Analysis, and Health Effects, ed. J. Lesage, I. DeGraff, and R. Danchik (West Conshohocken, PA: ASTM International, 2001), P. 12-20.

- D. Dempsey, H. Benhardt, and E. Cosgriff-Hernandez, “Resorbable Polyurethanes” Szycher’s Handbook of Polyurethanes, 2nd Ed., M Szycher, Ed., CRC Press, Boca Raton, FL, 2013. P. 671-710.

Химическая структура уретановой группы.

Контекст 1

… уретановая (или карбаматная) группа (рис. 1) была открыта в 1849 году Вюрцем и Хоффманом во время изучения реакции между изоцианатом и гидроксилированным соединением. Обычно карбаматные группы не составляют большинство функциональных групп ПУ. Эта способность включать различные функциональные группы в полимерную структуру является основной причиной, по которой ПУ может проявлять такое разнообразие свойств….

Контекст 2

… может быть изменена поверхность с использованием биологических или физико-химических методов. Примеры методологий модификации поверхности схематически проиллюстрированы на рисунке 10. Рисунок 10. …

Контекст 3

… методологий модификации поверхности схематично проиллюстрированы на рисунке 10. Рисунок 10. Схематическое изображение методов модификации поверхности ( По материалам [10] и [34]). …

Контекст 4

… Авторы [36] [37] [38] [39] показали, что поверхности с привитыми полиэтиленгликолем сильно влияют на адгезию клеток. Алвес и соавторы [40] покрыли полиуретан поли (этиленгликолем) после окисления поверхности, чтобы повысить реакционную способность поверхности полиуретана и уменьшить адгезию клеток (рис. 11). Эти авторы обнаружили, что после этой обработки клетки практически не распространились. …

Контекст 5

… авторы не обнаружили почти никакого распространения клеток после этой обработки. Рисунок 11.Влияние функционализации поверхности на адгезию клеток. …

Контекст 6

… полимерные поверхности подвергаются УФ-излучению, могут образовываться радикалы. Затем в присутствии мономеров и фотоинициатора может быть инициирована фотополимеризация прививки (рис. 12) [43] [44] [45]. Среди существующих фотоинициаторов наиболее широко используются, вероятно, бензофенон и его производные, которые показали свою способность инициировать или совместно инициировать ряд индуцированных радикалами поверхностей….

Context 7

… облучение может использоваться для очистки, активации и / или травления поверхности (металл, керамика, стекло и пластмассы), а также для нанесения покрытий методом плазменной полимеризации. Таким образом, воздействие плазмы на поверхность полимера можно разделить на категории, показанные на Рисунке 13 [55]. На рисунке 14 представлена типичная диаграмма воздействия плазменной обработки на поверхность. …

Контекст 8

… влияние плазмы на поверхность полимера можно разделить на категории, как показано на рисунке 13 [55].На рисунке 14 представлена типичная диаграмма воздействия плазменной обработки на поверхность. Обработка поверхности полимеров неполимерообразующими плазменными газами, такими как Ar, He, N 2 или O 2, широко используется для изменения поверхностных свойств полимеров. …

Контекст 9

… этих явлений может вызвать свертывание крови на поверхности материала. На рисунке 15 показан этот процесс. Некоторые исследователи сообщили, что модификация поверхности биоматериалов белками, такими как ламинин, фибронектин, коллаген и пептид Arg -Gly -Asp (RGD), улучшает адгезию клеток [63,64] и контролирует последующий клеточный ответ на их поверхность. [65,66]….

Уретан — обзор | ScienceDirect Topics

10.4 Полиуретаны

Они содержат уретановые группы (–NHCOO–). Они образуются в результате реакции между изоцианатами и полиолами при комнатной температуре, обычно в присутствии катализаторов, таких как амины или соединения олова (рис. 23.37). Основные характеристики ПУ заключаются в том, что они твердые, мягкие, вязкие, хрупкие и обладают низкой проницаемостью.

Рисунок 23.37. Образование полиуретанов.

Полиуретановые полимеры содержат уретановые группы (–NH – COO–) в основной цепи.Они образуются в результате реакции полифункционального изоцианата и полиола.

(23,21)Полиуретановой смоле можно придать форму пленки, или это может быть композитная пленка с газовым барьером. Полиуретановая смола демонстрирует отличные газовые барьерные свойства против водяного пара, кислорода, ароматических соединений и других веществ.

Maji et al. исследовали проницаемость газообразного гелия через ПУ в присутствии и отсутствии модифицированных и немодифицированных наноглин [73]. Они заметили, что скорость проникновения газообразного гелия снижается от линейных полиолов к полиолам четвертого поколения (PU40) примерно на 80% из-за увеличения плотности сшивки.

Эррера-Алонсо и др. изготовлены нанокомпозиты ПУ / глина в растворе и испытаны в качестве газобарьерных мембран [74]. Методология обработки выбрана в качестве основы для изучения проницаемости нанокомпозитов. Они заметили, что с добавлением частиц глины в полимерную матрицу происходит уменьшение проницаемости O 2 и CH 4 по сравнению с проницаемостью исходного полиуретана. Проницаемость была очень чувствительна к методу предварительной обработки, и мембраны с обработанными ультразвуком частицами в полимерной матрице имели значительно меньшую проницаемость, чем мембраны с перемешиваемыми частицами глины.Это улучшение барьерных свойств было приписано лучшему диспергированию обработанных ультразвуком глин в полимерной матрице.

Chang et al. изучили свойства нанокомпозитов ПУ с тремя различными органоглинами и сравнили их газопроницаемость [28]. Гексадециламин – монтмориллонит, додецилтриметиламмоний – монтмориллонит и Cloisite 25A использовались в качестве органоглины для изготовления гибридных пленок PU, и было обобщено, что газопроницаемость гибридных пленок уменьшается с увеличением неорганического компонента.Адгезия и совместимость полимера с наполнителем в случае органических полимеров, наполненных неорганическими материалами, приводит к снижению газопроницаемости. Содержание органо-глины, диспергированной в полимерной матрице, влияет на проницаемость O 2 , и значения проницаемости линейно уменьшаются с увеличением содержания глины от 0 до 4 мас.%, Независимо от типа органоглины, и это связано с увеличением в извилистых путях для молекул газа. Пленки, содержащие большее количество глины, были намного более жесткими, что способствовало снижению газопроницаемости.