Волокна армирующие: Для чего нужна фибра в бетоне. Полипропиленовое волокно, его свойства и расход

Классификация армирующих волокон в КМ

В теории, армирующим элементом может быть все, от соломы до железной арматуры. Цель статьи – простое перечисление и попытка классифицировать типы армирующих волокон (АВ), применяемые в современном композитостроении.

Существует большое разнообразие АВ, но

применение большинства из них широко не распространено по причине сложной и

дорогой технологии получения.

Классификация

АВ

Самая первая подгруппа, самый высокий класс или признак, по которому принято разделять волокна: происхождение. По этому признаку они делятся на: натуральные и химические. Натуральные — это природные волокна, образовавшиеся в природе без участия человека. Они могут быть растительного (лен), животного (шерсть) или неорганического происхождения (асбест). Химические волокна в свою очередь делятся на три больших класса: искусственные, неорганические и синтетические.

Искусственные нити созданы путем химических превращений из натуральных веществ, то есть в основе химических искусственных нитей лежат натуральные полимеры животного и растительного происхождения.

Неорганические химические волокна – созданы человеком из имеющихся в природе неорганических материалов, таких как: различные металлы, кварц, базальт и т.д.

Синтетические нити сформованы из высокомолекулярных полимеров, которые не встречаются в природе. То есть высокомолекулярные соединения, из которых формуются синтетические нити, получены синтезом природных низкомолекулярных соединений.

Классификация

синтетических АВ

Синтетические волокна принято разделять на две группы: карбоцепные и гетероцепные.

Карбоцепные — это волокна, макромолекулы которых состоят только из атомов углерода. Карбоцепные синтетические волокна:

Полиакрилонитрильные

Поливинилхлоридные

Поливинилспиртовые

Полиолефиновые

В макромолекулах гетероцепных нитей помимо атомов углерода есть еще атомы других элементов. Гетероцепные синтетические волокна:

Полиамидные

Полиэфирные

Полиуретановые

Разделение на карбо- и гетероцепные считается общепринятым, но есть волокна не подходящие к данной классификации.

Краткое

описание синтетических нитей

Полиакрилонитрильные нити – по механическим свойствам похожи на шерстяные. Растяжимость порядка 20-30%. Недостатком можно указать низкое противостояние истиранию. ПАН является сырьем для производства углеродных волокон, однако УВ можно получить так же путем переработки и других исходных материалов, таких как вискозных волокон и нефтяных или каменноугольных пеков.

Поливинилхлоридные –

Поливинилспиртовые – наиболее гигроскопичны из всех видов синтетических волокон, устойчивы к истиранию и имеют высокую теплостойкость.

Полиэтилен — в беспорядочном состоянии молекул, каким мы привыкли вдеть обычно полиэтилен. Материал имеет очень низкие механические свойства. Выравнивание молекул, которое проходит формовании филаментов придает волокну очень высокую прочность на растяжение. Имеет низкую прочность на сжатие в ламинате.

Выравнивание молекул, которое проходит формовании филаментов придает волокну очень высокую прочность на растяжение. Имеет низкую прочность на сжатие в ламинате.

Полипропилен —

Полиэфир – полиэфирные нити обладают хорошей ударной прочностью но низким модулем. Так же выделяется низкой стоимостью и абразивной стойкостью.

Арамид – имеет хорошую ударостойкость, широко применяется в баллистике. Некоторые виды имеют низкую устойчивость к ультрафиолету.

Полиуретан – эластомерная нить, имеет высокую упругость и эластичность.

В заключение

Вообще имеется огромное количество армирующих нитей. Постоянно появляются принципиально новые виды. Так же, активно применяются методы модифицирования нитей с целью придания тех или иных потребительских свойств, таких как: профилирование, изменение надмолекулярной структуры, введение красителей и добавок и т.

Армирующее волокно

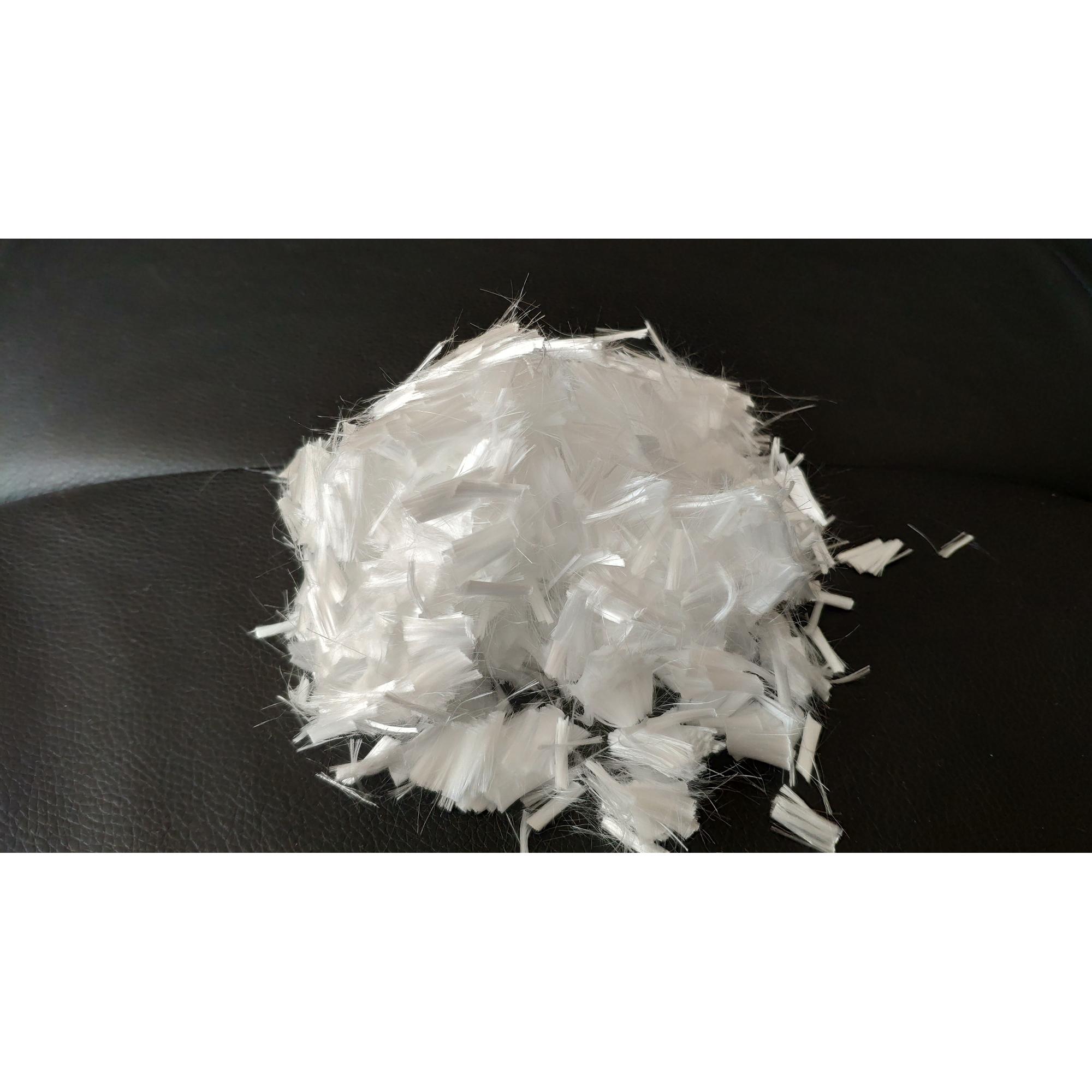

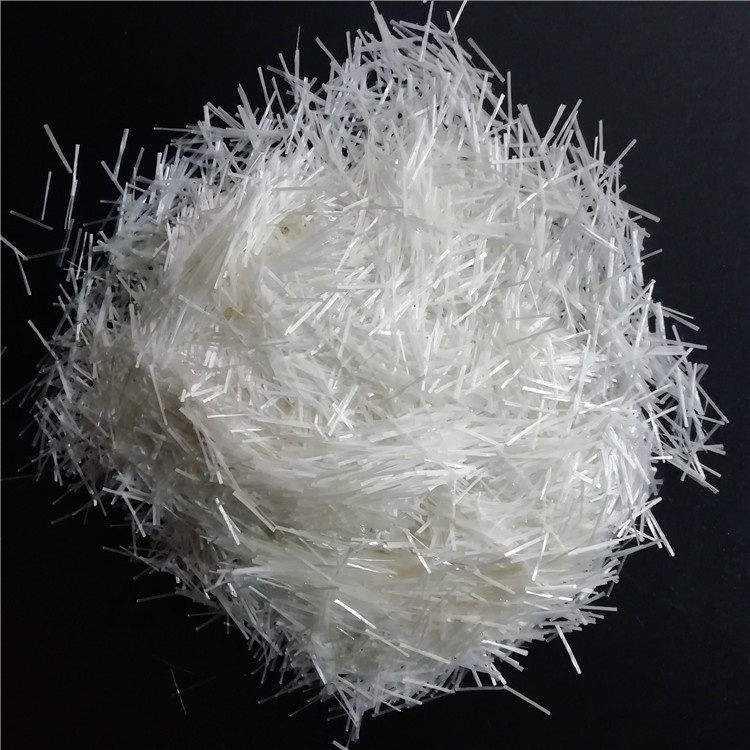

Синтетическое армирующее полипропиленовое волокно предназначено для дисперсного армирования бетонных и гипсовых растворов.

Для получения специальных свойств бетона, важную роль играет дисперсионное армирование. В качестве материала для дисперсионного армирования применяются волокна на основе полипропилена, базальта, стекла, стали, чугуна. Эти добавки позволяют в разы увеличить прочность на растяжение, трещиностойкость, стойкость к ударам и другие специальные свойства бетонов.

Усиленные бетоны применяются при монаже прочных строительных конструкций. Полипропиленовое армирующее волокно является гигроскопичным, высокодисперсным волокном, позволяющим повысить потребительские свойства строительных растворов. Альтернативное решение замены традиционному армированию — добавление в состав бетона высокопрочных ПОЛИПРОПИЛЕНОВЫХ ВОЛОКОН. Существует два основных класса армирующего волокна: полипропилен и металл.

Альтернативное решение замены традиционному армированию — добавление в состав бетона высокопрочных ПОЛИПРОПИЛЕНОВЫХ ВОЛОКОН. Существует два основных класса армирующего волокна: полипропилен и металл.

Полипропиленовое волокно препятствует усадочному трещинообразованию, повышает сопротивление статическим и динамическим нагрузкам. Использование армирующего волокна существенно сокращает сроки проведения работ.

Бетон достаточно хрупкий материал, его прочность на растяжение составляет около 10 — 15% от прочности на сжатие. Для повышения прочности бетона на растяжение и изгиб бетоны армируют. Армирование может производиться, в том числе и добавлением в состав бетона высокопрочных волокон. Тем самым изменяется сама структура бетона, и бетон приобретает новые свойства.

Существует два основных класса армирующего волокна для упрочнения бетона: из полимерных материалов (обычно полипропилен), металлическая (сталь). Полипропиленовое армирующее волокно улучшает характеристики бетона в первоначальный период набора прочности бетоном.

Будучи введенным в структуру бетона армирующее волокно увеличивает морозостойкость, снижает образование усадочных трещин (которые со временем могут перерастать в трещины большого размера), повышает износостойкость бетонной поверхности, увеличивает водонепроницаемость бетона — за счет блокировки волокнами армирующего волокна микрокапилляров бетонов, за счет этого уменьшается коррозия стальной арматуры, при разрушении бетона под нагрузкой не наблюдается отделение осколков, осколки остаются связанными между собой полипропиленовыми волокнами, повышает прочность на сжатие и на изгиб, стойкость к циклам заморозка-размораживание, прочность на сжатие и усиливает углы, торцы, исключая тем самым сколы, снижает усадку и соответственно, трещинообразование в процессе первых часов твердения бетона, уменьшает вероятность повреждения конструкций при снятии опалубок.

Несмотря на то, что при введении ВОЛОКНА осадка конуса несколько уменьшается, удобоукладываемость смеси даже улучшается, поэтому после введения армирующего волокна не имеет смысла добавлять воду для увеличения осадки конуса.

Способ применения: Армирующее волокно засыпается в бетоно- или растворосмеситель перед добавлением воды в сухую смесь. Время перемешивания 4-6 минут, для увеличения пластичности бетона или раствора необходимо добавлять пластификатор. Армирующее волокно полностью совместимо с добавками в бетон и раствор.

Армирующие добавки для бетона: какие лучше выбрать

Здравствуйте. Недавно наблюдал, как рабочие на строительстве соседнего дома замешивали раствор и добавляли в него какие-то волокна. Это какие-то армирующие добавки для бетона? Хотелось бы узнать, что это за добавки, в чем смысл их использования и где их можно применять. Конкретно интересует стяжка на пол и штукатурка для стен, так как мне как раз предстоят эти работы в своем строящемся доме.

Также буду благодарен за советы по изготовлению таких растворов и пропорциям компонентов.

С уважением, Марат.

Бетон с фибродобавками

Здравствуйте, Марат. Вы совершенно правы: загадочные волокна, добавляемые в бетонную смесь – это армирующий материал, который носит общее название фиброволокно.

Вы совершенно правы: загадочные волокна, добавляемые в бетонную смесь – это армирующий материал, который носит общее название фиброволокно.

В строительстве применение фибробетона в последнее время очень распространено и встречается буквально везде, начиная от штукатурки и заканчивая устройством фундаментов.

Содержание статьи

Зачем нужны армирующие добавки

Традиционно бетонные конструкции армируют металлическими элементами для придания им прочности. Арматура принимает на себя основную нагрузку, повышая надежность бетона.

Но она укрепляет лишь определенную площадь изделия непосредственно рядом с собой. Тогда как фиброволокно равномерно распределяется по всей массе раствора, образуя сплошное прочное соединение.

Кроме того, как вы знаете, цементные смеси при высыхании дают усадку с образованием трещин, и это один из основных их недостатков. А бетон со стекловолокном или другими подобными добавками практически не трескается, так как фибра повышает его устойчивость к подобным деформациям.

Помимо этого фиброволоконные добавки придают раствору и другие положительные свойства:

- Делают его более однородным в массе, препятствуют расслоению структуры;

- Повышают его адгезию;

- Придают устойчивость к истиранию и повышают прочность на изгиб;

- Увеличивают морозостойкость;

- За счет блокирования цементных капилляров повышают водостойкость.

Совет. Чтобы получить качественный раствор, обладающий всеми этими свойствами, готовить его лучше не своими руками, а в бетономешалке. Это позволит более равномерно распределить частицы наполнителя и уплотнить их.

Ещё один огромный плюс – это снижение себестоимости бетонных работ. Цена раствора с армирующими добавками значительно ниже, чем бетона, армированного металлической сеткой, которая к тому же подвергается коррозии.

Виды армирующих добавок

Существует несколько видов фибры в зависимости от того, из какого материала она изготовлена. Самые востребованные – это металлическая, базальтовая, полипропиленовая и стекловолоконная. Каждая из них имеет свою область применения и норму расхода.

Самые востребованные – это металлическая, базальтовая, полипропиленовая и стекловолоконная. Каждая из них имеет свою область применения и норму расхода.

Использование фиброволокон в зависимости от вида

Посмотрите, для чего служит та или иная добавка:

| Вид волокна | Применение |

Стальная фибра для бетона | Металлическое фиброволокно используют при устройстве фундаментов, отмосток и дорожек, при изготовлении тротуарной плитки и различных литых форм. |

Фибра полимерная для бетона и штукатурки | Полипропиленовая добавка – самая распространенная благодаря высоким эксплуатационным показателям и доступной цене. Её используют для приготовления цементных стяжек, штукатурок, а также пено- и газобетонных блоков. |

Фото базальтовой фибры | Область применения базальтовой фибры та же, что и полимерной. Кроме того, её используют для создания изделий из гипса. |

Фибра из стекловолокна | Стекловолокно для бетона добавляется, чтобы придать ему пластичность. Из раствора с таким наполнителем удобно изготавливать объемные и изогнутые элементы декора, а также использовать его для реставрационных работ. |

Нормы расхода

Расход фибры для производства бетонных изделий различается в зависимости от их назначения, величины нагрузки и сферы применения.

Существует инструкция по определению расходных норм добавок для приготовления качественных смесей:

- Изготовление гипсовых изделий (фасадная облицовка, декоративный искусственный камень) – 0,4-0,8 кг/м3;

- Пенобетон, полистиролбетон и другие виды пористых бетонов – 0,6-0,9 кг/м3;

- Сухие строительные смеси и штукатурки – 0,6-0,9 кг/м3;

- Бетон для дорожек и автомобильных стоянок – 1,0-1,5 кг/м3;

- Цементно-песчаная стяжка, тротуарная плитка и другие покрытия с высокой нагрузкой – 1.8-2.7 кг/м³.

Обратите внимание! Введение добавок в строительный раствор производится в разные моменты его приготовления в зависимости от их вида.

Например, полипропиленовую фибру смешивают с сухими компонентами, а затем добавляют воду. А базальтовые волокна засыпают в мокрый раствор и перемешивают.

Резюме

Более подробную информацию об армирующих фиброволокнах вы получите из видео в этой статье. Но надеемся, что ответ на свой вопрос вы уже получили и поняли, для чего они нужны.

Если резюмировать изложенные выше тезисы, то применение фибробетона повышает прочность, надежность и долговечность строительных конструкций.

Волокна как наполнители армирующие — Справочник химика 21

Волокна ткани армирующего наполнителя расположены перпендикулярно направлению газового потока. [c.439] При соединении труб из термопластов и других изделий, которые условно можно отнести к изотропным, способ формования резьбы не оказывает существенного влияния на прочность соединения. Однако в деталях из слоистых пластиков резьбу рекомендуется выполнять так, чтобы волокна армирующего наполнителя располагались перпендикулярно к направлению действующей нагрузки. При нарезке резьб в таких изделиях (трубах и оболочках) слои наполнителя оказываются перерезанными, и прочность резьбового соединения определяется не столько механическими свойствами пластика, сколько прочностью связующего при сдвиге (равной приблизительно 5—10 МПа) [39 48, с. 72]. Наибольшая прочность резьбовых соединений достигается в тех случаях, когда волокна наполнителя повторяют рисунок профиля резьбы. При этом разрушающее напряжение материала при сдвиге, а следовательно, и несущая способность резьбы, повышаются в 3—4 раза [48, с. 72]. Резьбы такого типа создают различными методами формования материалов. [c.111]

При нарезке резьб в таких изделиях (трубах и оболочках) слои наполнителя оказываются перерезанными, и прочность резьбового соединения определяется не столько механическими свойствами пластика, сколько прочностью связующего при сдвиге (равной приблизительно 5—10 МПа) [39 48, с. 72]. Наибольшая прочность резьбовых соединений достигается в тех случаях, когда волокна наполнителя повторяют рисунок профиля резьбы. При этом разрушающее напряжение материала при сдвиге, а следовательно, и несущая способность резьбы, повышаются в 3—4 раза [48, с. 72]. Резьбы такого типа создают различными методами формования материалов. [c.111]

Как известно, механическую прочность слоистым пластикам придают армирующие наполнители. Слоистые пластики, в которых волокна наполнителя расположены параллельно друг другу, имеют четко выраженную анизотропию механических свойств. Так, в направлении расположения волокон у пластиков отмечается очень высокая прочность при растяжении, в то время как прочность при растяжении в направлении, перпендикулярном волокнам, — незначительная.

Это различие легко объяснимо, поскольку при нагружении в направлении, перпендикулярном волокнам, действующее усилие теоретически должно передаваться от полотна к полотну (от слоя к слою) через связующее (смолу). В этой цепи смола является наиболее слабым звеном, поэтому прочность слоистого пластика при растяжении теоретически ненамного превышает прочность чистой смолы при растяжении. При нагружении в направлении расположения волокон наполнителя прочностные показатели слоистого материала гораздо выше. [c.214]

Это различие легко объяснимо, поскольку при нагружении в направлении, перпендикулярном волокнам, действующее усилие теоретически должно передаваться от полотна к полотну (от слоя к слою) через связующее (смолу). В этой цепи смола является наиболее слабым звеном, поэтому прочность слоистого пластика при растяжении теоретически ненамного превышает прочность чистой смолы при растяжении. При нагружении в направлении расположения волокон наполнителя прочностные показатели слоистого материала гораздо выше. [c.214] Коротковолокнистые штапельные материалы, напоминающие в массе шерсть или хлопок, довольно редко используются в качестве наполнителей пластмасс. Для производства стеклопластиков применяют в основном непрерывное стеклянное волокно и изделия из него. Штапельное стеклянное волокно, имеющее сравнительно невысокую прочность и малую кажущуюся плотность (в массе), значительно уступает непрерывному волокну по армирующему действию. Вследствие малой кажущейся плотности изделия из него применяют главным образом для тепло- и звукоизоляции. [c.249]

[c.249]

По прочности стеклопластики представляют собой прогрессивный тип композитного материала с полимерной матрицей и упругими прочными волокнами наполнителя. Теоретически для оптимального взаимодействия составляющих такого материала при передаче нагрузки необходимо, чтобы армирующие волокна занимали определенную часть общей площади поперечного сечения и имели достаточную длину. При упорядоченном или случайном распределении волокон в направлении действующих напряжений достигается известное повышение прочности составного материала и сравнительно небольшая чувствительность к температуре и условиям нагружения. Материал этого типа обладает умеренной чувствительностью к дефектам и концентрации напряжений. Правильно выполненное армирование приносит некоторые дополнительные выгоды, в частности, в связи с тем, что прочность при сложном напряженном состоянии повышается неодинаково в направлениях действия различных составляющих [c.285]

Борные волокна характеризуются уникальным сочетанием высокой прочности, жесткости и низкой плотности.

Их получают восстановлением трихлорида бора водородом или разложением бороводорода с одновременным осаждением образующегося металлического бора на нагретую подложку — металлическую (обычно вольфрамовую) проволоку. Гетерогенная структура борного волокна способствует возникновению высоких напряжений сжатия в сердечнике и растяжения в оболочке, что необходимо учитывать при использовании борного волокна как армирующего наполнителя. Эти волокна имеют [c.354]

Их получают восстановлением трихлорида бора водородом или разложением бороводорода с одновременным осаждением образующегося металлического бора на нагретую подложку — металлическую (обычно вольфрамовую) проволоку. Гетерогенная структура борного волокна способствует возникновению высоких напряжений сжатия в сердечнике и растяжения в оболочке, что необходимо учитывать при использовании борного волокна как армирующего наполнителя. Эти волокна имеют [c.354] Волокнистые наполнители для армирования полимеров используют при изготовлении стеклопластиков. Стеклянное волокно получают из расплавленного стекла путем продавливания стекломассы через фильеры, при разделении ее струи перегретым паром, сжатым воздухом, под действием центробежных сил и т. д. В зависимости от назначения получают стеклянное волокно с толщиной нитей от 0,2 до 50 мкм. В стеклопластиках стекловолокно армирует обычно эпоксидные и полиэфирные смолы, с которыми обеспечивается удовлетворительная адгезия. Прочность этого материала при значительной его легкости достигает прочности стали. Из стеклопластиков изготавливают трубы, баки, детали для автомобилей, самолетов, контейнеры, вагоны и т. д. [c.394]

Из стеклопластиков изготавливают трубы, баки, детали для автомобилей, самолетов, контейнеры, вагоны и т. д. [c.394]

Волокна, используемые в качестве армирующих наполнителей, должны иметь следующие свойства высокую температуру плавления, малую плотность, высокую прочность во всем интервале рабочих температур, отсутствие токсичности при изготовлении и эксплуатации. [c.69]

К числу современных пластмасс относятся так называемые армированные пластики. В армированных пластиках в качестве наполнителя используют различные волокна. Волокна в составе пластмассы несут основную механическую нагрузку. Органопластики — пластмассы, в которых связующим являются

Волокно армирующее — Справочник химика 21

Волокна, используемые в качестве армирующих наполнителей, должны иметь следующие свойства высокую температуру плавления, малую плотность, высокую прочность во всем интервале рабочих температур, отсутствие токсичности при изготовлении и эксплуатации. [c.69]

[c.69] К числу современных пластмасс относятся так называемые армированные пластики. В армированных пластиках в качестве наполнителя используют различные волокна. Волокна в составе пластмассы несут основную механическую нагрузку. Органопластики — пластмассы, в которых связующим являются синтетические смолы, а наполнителем — органические полимерные волокна. Их широко применяют для изготовления деталей и аппаратуры, работающих на растяжение, средств индивидуальной защиты и др. В стеклопластиках армирующим компонентом является стеклянное волокно. Стекловолокно придает стеклопластикам особую прочность. Они в 3—4 раза легче стали, но не уступают ей по прочности, что позволяет с успехом заменять ими как металл, так и дерево. Из стеклопластиков, например, изготовляют трубы, выдерживающие большое гидравлическое давление и не подвергающиеся коррозии. Материал является немагнитным и диэлектриком. В качестве связующих при изготовлении стеклопластиков применяют ненасыщенные полиэфирные и другие смолы. Стеклопластики широко используются в строительстве, судостроении, при изготовлении и ремонте автомобилей и других средств транспорта, быту, при изготовлении спортинвентаря и др. По сравнению со стеклопластиками углепластики (п.ласт-массы на основе углеродных волокон) хорошо проводят электрический ток, в 1,4 раза легче, прочнее и обладают большей упругостью. Они имеют практически нулевой коэффициент линейного расширения по цвету — черные. Они применяются в элементах космической техники, ракетостроении, авиации, наземном транспорте, при изготовлении спортинвентаря и др. [c.650]

Стеклопластики широко используются в строительстве, судостроении, при изготовлении и ремонте автомобилей и других средств транспорта, быту, при изготовлении спортинвентаря и др. По сравнению со стеклопластиками углепластики (п.ласт-массы на основе углеродных волокон) хорошо проводят электрический ток, в 1,4 раза легче, прочнее и обладают большей упругостью. Они имеют практически нулевой коэффициент линейного расширения по цвету — черные. Они применяются в элементах космической техники, ракетостроении, авиации, наземном транспорте, при изготовлении спортинвентаря и др. [c.650]

Композиционные материалы (композиты)—состоят из полимерной основы, армированной наполнителем в виде высокопрочных волокон или нитевидных кристаллов. Армирующие волокна и кристаллы могут быть металлическими, полимерными, неорганическими (например, стеклянными, карбидными, нитридными, борными). Армирующие наполнители в значительной степени определяют механические, теплофизические и электрические свойства полимеров.

Многие композиционные полимерные материалы по прочности не уступают металлам. Композиты 364 [c.364]

Многие композиционные полимерные материалы по прочности не уступают металлам. Композиты 364 [c.364]Органические и неорганические покрытия. Лакокрасочные покрытия, хорошо защищающие от атмосферной коррозии, в почве становятся неэффективными уже через несколько месяцев. Рекомендуется наносить толстослойные покрытия на основе каменноугольной смолы с армирующими пигментами или неорганическими волокнами —для уменьшения текучести смолы. Они обеспечивают эффективную защиту при сравнительно небольших затратах. [c.187]

При соединении труб из термопластов и других изделий, которые условно можно отнести к изотропным, способ формования резьбы не оказывает существенного влияния на прочность соединения. Однако в деталях из слоистых пластиков резьбу рекомендуется выполнять так, чтобы волокна армирующего наполнителя располагались перпендикулярно к направлению действующей нагрузки. При нарезке резьб в таких изделиях (трубах и оболочках) слои наполнителя оказываются перерезанными, и прочность резьбового соединения определяется не столько механическими свойствами пластика, сколько прочностью связующего при сдвиге (равной приблизительно 5—10 МПа) [39 48, с. 72]. Наибольшая прочность резьбовых соединений достигается в тех случаях, когда волокна наполнителя повторяют рисунок профиля резьбы. При этом разрушающее напряжение материала при сдвиге, а следовательно, и несущая способность резьбы, повышаются в 3—4 раза [48, с. 72]. Резьбы такого типа создают различными методами формования материалов. [c.111]

72]. Наибольшая прочность резьбовых соединений достигается в тех случаях, когда волокна наполнителя повторяют рисунок профиля резьбы. При этом разрушающее напряжение материала при сдвиге, а следовательно, и несущая способность резьбы, повышаются в 3—4 раза [48, с. 72]. Резьбы такого типа создают различными методами формования материалов. [c.111]

В качестве армирующих элементов слоистых и волокнистых композиционных материалов с металлической матрицей применяются волокна из углерода, бора, карбида кремния, оксида алюминия, высокопрочной стальной проволоки (сетки), бериллиевой, вольфрамовой и других проволок. Для обеспечения химической стойкости в расплаве матрицы и сцепления волокна с матрицей применяют защитные барьерные покрытия на волокнах из карбидов кремния, титана, циркония, гафния, бора, из нитридов и окислов этих и других элементов. При этом получается сложная многокомпонентная система матрица — переходный слой продуктов химического воздействия матрицы с барьерным покрытием — слой волокна. Механические свойства за счет армирования повыщаются в 1,5—3 раза (удельные в 2—5 раз) в зависимости от объемной доли и способа введения армирующих волокон. [c.78]

Механические свойства за счет армирования повыщаются в 1,5—3 раза (удельные в 2—5 раз) в зависимости от объемной доли и способа введения армирующих волокон. [c.78]

Дефект или острый надрез становится устойчивым, если достигает определенного критического значения, которое для композитных материалов, как правило, меньше расстояния между волокнами армирующего материала. [c.316]

Реальная структура армированного пластика, образующаяся в процессе формования изделий, определяется как природой компонентов, так и технологическим режимом изготовления. На рис. 1.10 представлена микрофотография сечения эпоксидного стеклопластика. Как видно из рисунка, волокна армирующего наполнителя окружены переходным (межфазным) слоем. [c.26]

Мембранные материалы изготавливают методом от-ливания пленок, причем материал является двухслойным сначала отливают пленку с очень мелкими порами и затем покрывают ее более толстым губчатым материалом с крупными порами. Мембранные фильтры наряду с довольно высокой удельной пропускной способностью обладают необходимой механической прочностью, что позволяет применять их при сравнительно больших нагрузках. Для повышения прочности

Мембранные фильтры наряду с довольно высокой удельной пропускной способностью обладают необходимой механической прочностью, что позволяет применять их при сравнительно больших нагрузках. Для повышения прочности

Пластики, армированные волокном — Справочник химика 21

Адгезия полимеров к твердым поверхностям является одним из основных факторов, определяющих свойства любых полимерно-композиционных материалов. В пластиках, армированных волокнами, адгезия на межфазной границе обусловливает совместную работу волокон и матрицы, возможность межслоевого сдвига при деформации и другие физико-механические свойства. Адгезии как явлению и адгезии полимеров к твердым телам посвящено большое число монографий и работ [146- 154]. [c.54]Известны исследования углеродных волокон, получаемых на основе органических полимерных волокон. Углеродные волокна превосходят по прочности, легкости и эластичности стеклянные и металлические, используемые для получения армированных пластиков.

Эластичность углеродных волокон в 4 раза больше эластичности обычных армированных пластиков [626, с. 392]. Созданы также комбинированные материалы на основе эпоксидной смолы, армированной волокнами карбида кремния [627, с. 39]. Для упрочнения материалов широко используют керамические усы , обладающие прочностью в 10—100 раз большей, чем прочность других материалов (стекловолокно, металлический корд и т. д.) [628, с. 1009 629, с. 25]. [c.299]

Эластичность углеродных волокон в 4 раза больше эластичности обычных армированных пластиков [626, с. 392]. Созданы также комбинированные материалы на основе эпоксидной смолы, армированной волокнами карбида кремния [627, с. 39]. Для упрочнения материалов широко используют керамические усы , обладающие прочностью в 10—100 раз большей, чем прочность других материалов (стекловолокно, металлический корд и т. д.) [628, с. 1009 629, с. 25]. [c.299] Развитие современной техники неразрывно связано с успехами в области химии и физики высокомолекулярных соединений. В частности, именно химия полимеров дала технике принципиально новые полимерные материалы — композиционные, без которых решение многих сложных технических задач оказалось бы невозможным. Технологии получения и переработки композиционных материалов пластиков, армированных тканями и волокнами, полимеров, наполненных дисперсными и коротковолокнистыми наполнителями, смесей и сплавов полимеров — посвящено большое число работ. Однако в них рассматриваются чаще либо технологические проблемы, либо зависимость свойств от условий получения таких материалов. Большое внимание уделялось и уделяется химии и технологии получения связующих, а также механизму и кинетике процессов их полимеризации или поликонденсации [1—4]. Вопросам механики армированных пластиков и композиционных материалов также посвящено много исследований, часть которых обобщена и изложена в монографиях [5—8] и сборниках [9]. [c.6]

Однако в них рассматриваются чаще либо технологические проблемы, либо зависимость свойств от условий получения таких материалов. Большое внимание уделялось и уделяется химии и технологии получения связующих, а также механизму и кинетике процессов их полимеризации или поликонденсации [1—4]. Вопросам механики армированных пластиков и композиционных материалов также посвящено много исследований, часть которых обобщена и изложена в монографиях [5—8] и сборниках [9]. [c.6]

Пластики, армированные волокнами, отличаются от большинства конструкционных материалов тем, что они сочетают два совершенно различных материала, а именно волокно из стекла или металла и синтетические смолы. [c.166]

Материалы, армированные полимерными [3] и углеродными волокнами [40], значительно меньше изменяются во влажных средах и их, как правило, можно считать водостойкими. Водостойкость пластиков, армированных полимерными волокнами, зависит от свойств армирующего волокна. [c.224]

[c.224]

Вместо бисфенола А могут использоваться и другие гидроксилсодержащие соединения (например, гликоли, глицерин, резорцин и их производные). Полученные в результате подобных реакций эпоксидные смолы представляют собой высоковязкие жидкости или твердые тела с высокими температурами плавления. Эпоксидные смолы могут далее отверждаться добавками аминов, полисульфидов, полиамидов (см. раздел 11.9.3). Эпоксидные смолы находят весьма широкое и разнообразное применение благодаря своей химической устойчивости и хорошей адгезии. Эпоксидные смолы являются отличными конструкционными клеями. После полного отверждения эпоксидные смолы могут образовывать очень прочные материалы. Эти смолы используются для покрытия полов в промышленных зданиях, для получения вспененных материалов, герметизирующих композиций для электрических изоляций и т.д. Эпоксидные полимеры служат одним из основных компонентов многих пластиков, армированных волокном.

[c.202]

[c.202]Изотропные стеклопластики — пластики, армированные стекломатами (рубленое стеклянное волокно). Перерабатываются методом контактного формования. [c.401]

Сканирующей электронной микроскопией можно пользоваться для изучения морфологии полимеров, сополимеров, блок-сополимеров, смесей полимеров исследования микроструктуры двухфазных полимеров, полимерных сеток, шероховатых и разрушенных поверхностей, клеев и особенно поверхностей, образующихся при разрушении клеевого шва наполненных и армированных волокнами пластиков органических покрытий (дисперсий пигментов, текучести связующих и их адгезии к пигментам и субстратам, выветривания из-за покрытия продуктами гниения, меления, образования пузырей или растрескивания, а также набухания окрашенных пленок в воде) пенопластов, определения качества пластиков, получающихся экструзией или прессованием. [c.113]

Большое влияние на свойства материалов оказывает неоднородность распределения наполнителя в полимере, которая приводит к неоднородному распределению нагрузки между волокнами [9]. Особенно это проявляется в пластиках, армированных тканями, в которых связующее находится внутри нитей и между ними. Между нитями связующее образует области размером 100—200 мкм, в которых наполнителя нет. В этик [c.215]

Особенно это проявляется в пластиках, армированных тканями, в которых связующее находится внутри нитей и между ними. Между нитями связующее образует области размером 100—200 мкм, в которых наполнителя нет. В этик [c.215]

Пластик, армированный полиамидным волокном [c.5]

Весьма перспективные материалы для производства глубоководных аппаратов — пластики, армированные углеродными или борными волокнами. Широкое применение этих волокон ограничивается их высокой стоимостью. Однако, по данным исследователей США, эпоксидный слоистый пластик, армированный углеродными волокнами (см. Углеродопласты), более перспективен для изготовления корпусов глубоководных аппаратов, чем стеклопластик, вследствие более высоких модуля упругости и усталостной выносливости и меньшей плотности. [c.482]

&

армирующее волокно — это … Что такое армирующее волокно?

Пластмасса, армированная углеродным волокном — (CFRP или CRP), очень прочный, легкий и дорогой композитный материал или армированный волокном пластик. Подобно армированному стекловолокну пластику, иногда называемому универсальной торговой маркой «стекловолокно», композитный материал обычно обозначается…… Wikipedia

Подобно армированному стекловолокну пластику, иногда называемому универсальной торговой маркой «стекловолокно», композитный материал обычно обозначается…… Wikipedia

Полимер, армированный углеродным волокном — Для углеродных волокон см. Углерод (волокно).Хвост радиоуправляемого вертолета, сделанный из углепластика, полимера, армированного углеродным волокном, или пластика, армированного углеродным волокном (углепластик или CRP, или часто просто углеродного волокна), представляет собой очень прочный и легкий полимер, армированный волокном…… Wikipedia

Кремнеземное волокно — Технология производства кремнеземного волокна. Описана вода, содержащая жидкие стеклянные волокна, по существу не содержащая нещелочных соединений и имеющая содержание воды от примерно 15 до 30% по массе, прочность на разрыв от примерно 5 до 30 сН / текс… Википедия

стекловолокно — Очень тонкая стеклянная нить, используемая свободно или в тканой форме в качестве акустического, электрического или теплоизоляционного материала, а также в качестве армирующего материала в ламинированных пластиках. Также см. Фрезерованное стекловолокно… Словарь автомобильных терминов

Также см. Фрезерованное стекловолокно… Словарь автомобильных терминов

Вулканизация — (или вулканизация) относится к определенному процессу вулканизации резины, включающему высокую температуру и добавление серы или других эквивалентных отвердителей. Это химический процесс, в котором молекулы полимера связаны с другими молекулами полимера атомарно…… Wikipedia

Армированный бетон — это бетон, в который были включены арматурные стержни (арматура), арматурные сетки, пластины или волокна для усиления бетона при растяжении.Он был изобретен французским садовником Жозефом Монье в 1849 году и запатентован в 1867 году. [1] Термин…… Википедия

Карбонкаст — технология сборного железобетона, в которой сетка из углеродного волокна используется в качестве вторичного армирования или в качестве прозрачной фермы. Он был представлен в 2003 году компанией AltusGroup, партнерством производителей сборного железобетона в США, созданным для ускорения…… Wikipedia

Композит с металлической матрицей — Композит с металлической матрицей (MMC) представляет собой композитный материал, состоящий как минимум из двух составных частей, одна из которых является металлом. Другой материал может быть другим металлом или другим материалом, таким как керамическое или органическое соединение. Когда по крайней мере три материала… Wikipedia

Другой материал может быть другим металлом или другим материалом, таким как керамическое или органическое соединение. Когда по крайней мере три материала… Wikipedia

Композитный материал — Ткань из тканых волокон из углеродного волокна, распространенный элемент в композитных материалах Композиционные материалы, часто сокращаемые до композитов или называемых композиционными материалами, представляют собой технические или встречающиеся в природе материалы, изготовленные из двух или более компонентов… Wikipedia

Бетон — Эта статья о строительном материале.Для использования в других целях, см Бетон (значения). Внешний вид Римского Пантеона, все еще самого большого неармированного цельного бетонного купола. [1] … Википедия

Керамическая инженерия — Моделирование внешней части космического корабля «Шаттл», когда он нагревается до более чем 1500 ° C (2730 ° F) при входе в атмосферу Земли Керамическая инженерия — это наука и технология создания объектов из неорганических материалов, неметаллический…… Википедия

армирующая фибра — это. .. Что такое армирующее волокно?

.. Что такое армирующее волокно?

Пластмасса, армированная углеродным волокном — (CFRP или CRP), очень прочный, легкий и дорогой композитный материал или армированный волокном пластик. Подобно армированному стекловолокну пластику, иногда называемому универсальной торговой маркой «стекловолокно», композитный материал обычно обозначается…… Wikipedia

Полимер, армированный углеродным волокном — Для углеродных волокон см. Углерод (волокно). Хвост радиоуправляемого вертолета, сделанный из углепластика, полимера, армированного углеродным волокном, или пластика, армированного углеродным волокном (углепластик или CRP, или часто просто углеродного волокна), представляет собой очень прочный и легкий полимер, армированный волокном…… Wikipedia

Кремнеземное волокно — Технология производства кремнеземного волокна.Раскрыты вода, содержащая жидкое стекловолокно, по существу не содержащее не щелочных соединений и имеющее содержание воды от примерно 15 до 30% по весу, прочность на разрыв примерно от 5 до 30 сН / текс… Wikipedia

стекловолокно — Очень тонкая стеклянная нить, используемая свободно или в тканой форме в качестве акустического, электрического или теплоизоляционного материала, а также в качестве армирующего материала в ламинированных пластиках. Также см. Фрезерованное стекловолокно… Словарь автомобильных терминов

Также см. Фрезерованное стекловолокно… Словарь автомобильных терминов

Вулканизация — (или вулканизация) относится к определенному процессу вулканизации резины, включающему высокую температуру и добавление серы или других эквивалентных отвердителей.Это химический процесс, в котором молекулы полимера связаны с другими молекулами полимера атомарно…… Wikipedia

Армированный бетон — это бетон, в который были включены арматурные стержни (арматура), арматурные сетки, пластины или волокна для усиления бетона при растяжении. Он был изобретен французским садовником Жозефом Монье в 1849 году и запатентован в 1867 году. [1] Термин…… Википедия

Карбонкаст — технология сборного железобетона, в которой сетка из углеродного волокна используется в качестве вторичного армирования или в качестве прозрачной фермы.Он был представлен в 2003 году компанией AltusGroup, партнерством производителей сборного железобетона в США, созданным для ускорения…… Wikipedia

Композит с металлической матрицей — Композит с металлической матрицей (MMC) представляет собой композитный материал, состоящий как минимум из двух составных частей, одна из которых является металлом. Другой материал может быть другим металлом или другим материалом, таким как керамическое или органическое соединение. Когда по крайней мере три материала… Wikipedia

Другой материал может быть другим металлом или другим материалом, таким как керамическое или органическое соединение. Когда по крайней мере три материала… Wikipedia

Композитный материал — Ткань из тканых волокон из углеродного волокна, распространенный элемент в композитных материалах Композиционные материалы, часто сокращаемые до композитов или называемых композиционными материалами, представляют собой технические или встречающиеся в природе материалы, изготовленные из двух или более компонентов… Wikipedia

Бетон — Эта статья о строительном материале.Для использования в других целях, см Бетон (значения). Внешний вид Римского Пантеона, все еще самого большого неармированного цельного бетонного купола. [1] … Википедия

Керамическая инженерия — Моделирование внешней части космического корабля «Шаттл», когда он нагревается до более чем 1500 ° C (2730 ° F) при входе в атмосферу Земли Керамическая инженерия — это наука и технология создания объектов из неорганических материалов, неметаллический…… Википедия

Полимеры, армированные волокном — Характеристики и поведение

Механические свойства и поведение армированных волокном полимеров (FRP), включая композиты с арамидом (AFRP), базальтом (BFRP), углеродом (CFRP),

и стекловолокно (GFRP) по сравнению со стальной арматурой следует понимать до того, как приступить к проектированию конструкций с использованием этих арматурных материалов.

FRP становятся все более приемлемой альтернативой стальная арматура для железобетонных конструкций, в том числе монолитные и предварительно напряженные мосты, сборный железобетон трубы, колонны, балки и другие комплектующие.

Преимущества FRP перед стальной арматурой, включая устойчивость к коррозии, перечислены на предыдущей странице. Кладочные конструкции также выигрывают от армирования FRP. Их использование в качестве

Оригинальное армирование и для усиления конструкций все больше и больше требуется инженерами-строителями в государственных и частных отраслях.

Полимер, армированный стекловолокном (GFRP)

FRP с использованием стекловолокна являются преобладающими армирующими

волокно во всех стеклопластиках. E-стекло

является наиболее часто используемым волокном. Он имеет высокий

электроизоляционные свойства, хорошая термостойкость и наименьшая стоимость. S-стекло

волокна имеют более высокую термостойкость и примерно на треть более высокую прочность на разрыв, чем

Е-стекло. Специальное стекловолокно AR устойчиво к щелочной среде, содержащейся в бетоне, но имеет гораздо более высокую стоимость.

Специальное стекловолокно AR устойчиво к щелочной среде, содержащейся в бетоне, но имеет гораздо более высокую стоимость.

Полимер, армированный базальтовым волокном (BFRP)

Базальтовые волокна имеют более высокую прочность на разрыв, чем волокна E-стекла, но ниже, чем S-стекло, однако их стоимость близка к стоимости E-стекла. Оно имеет гораздо лучшую стойкость к щелочам в бетоне, чем стекло E и S.

Полимер, армированный арамидным волокном (AFRP)

Арамидные волокна (также известные как ароматические полиамидные волокна) обладают высокой прочностью, высокой эластичностью.

модуль упругости и плотность на 40% ниже, чем у стекловолокна.Стоимость арамидных волокон выше, чем у стеклянных и базальтовых волокон, что делает их менее распространенными в конструкционных приложениях. Кроме того, арамидные волокна будут поглощать влагу, поэтому тщательное хранение и планирование проекта с использованием арамидных волокон имеет решающее значение до тех пор, пока волокна не будут пропитаны полимерной матрицей.

Полимер, армированный углеродным волокном (CFRP)

Углерод волокна обладают очень высокой прочностью на разрыв и модулем упругости. Модуль упругости «высокомодульного» углерода волокно похоже на сталь.CFR использование высокомодульных и сверхвысокомодульных углеродных волокон популярно в аэрокосмической промышленности, поскольку их соотношение прочности к весу среди самых высоких из всех FRP. Высокопрочные волокна с нормальным модулем упругости используются с углепластиками в инфраструктуре.

Свойства конструкции FRP

При проектировании учитываются следующие основные физические свойства: (показана номенклатура Американского института бетона (ACI))

- Предел прочности на разрыв, f fu *

- Модуль упругости при растяжении, E f

- Предельное напряжение при разрыве или удлинение при разрыве, ε fu *, деформация материала в точке разрыва.

Полимеры, армированные волокном, демонстрируют линейно-упругие свойства; следовательно, эти свойства взаимосвязаны в соответствии с определением закона Гука.

| Армирующий Материал | Предел текучести тысяч фунтов на квадратный дюйм (МПа) | Предел прочности при растяжении тысяч фунтов на квадратный дюйм (МПа) | Модуль упругости тысяч фунтов / кв. Дюйм (ГПа) | Деформация при разрыве процентов | ||||||||||||||||||||

| Стали | 40-75 (276-517) | Нет данных | 29 000 (200) | Нет данных | Стекло FRP | Нет данных | 70–230 (480–1600) | 5 100–7 400 (35–51) | 1.2-3.1 | Базальт FRP | Нет данных | 150–240 (1035–1650) | 6 500–8500 (45–59) | 1,6-3,0 | Арамид FRP | Нет данных | 250-368 (1,720-2,540) | 6 000–18 000 (41–125) | 1,9-4,4 | Карбон FRP | Нет данных | 250-585 (1,720-3,690) | 15 900–84 000 (120–580) | 0,5–1,9 |

Примечание:

- Подразумевается, что сталь имеет предел прочности на разрыв, однако в конструкции она не используется.

- Значения, данные для различных FRP, основаны на типичной объемной доле волокна от 0,5 до 0,7.

- ACI 440.6-08 определяет, что арматурные стержни на основе стекловолокна и углеродного волокна имеют модуль упругости при растяжении не менее 5700 тысяч фунтов на квадратный дюйм (39,3 ГПа) и 18000 тысяч фунтов на квадратный дюйм (124 ГПа) соответственно.

Сравнение пределов текучести стеклопластика и стали

Предел напряжения при ползучести

Важным фактором при выборе типа армированного композита для структурного применения является понимание пределов устойчивости волокна к длительной нагрузке.Непрерывная и циклическая нагрузка на армированный волокном полимер, превышающая его способность противостоять этим нагрузкам, может вызвать длительный прогиб, усталостное разрушение или ползучесть конструктивного элемента. Чтобы исключить прогибы, вызванные ползучестью, напряжения в арматуре FRP в элементах конструкции должны быть меньше, чем предел напряжения ползучести-разрыва.

ACI и другие нормы проектирования рекомендуют коэффициент уменьшения, применяемый к пределу прочности на растяжение FRP, чтобы избежать отказов, связанных с ползучестью и усталостью.Коэффициенты снижения, указанные в кодах ACI для стеклопластиков из стекла, арамида и углерода, показаны ниже. Коэффициент уменьшения для базальтового FRP также показан на основании исследования доктора Анила К. Патнаика из Университета Акрона.

Коэффициенты уменьшения ползучести

| GFRP | BFRP | AFRP | CFRP | |

| Ползучесть-разрыв Предел напряжения, F f, с | 0.20 | 0,20 | 0,30 | 0,55 |

Коэффициенты снижения ползучести-разрыва оказывают значительное влияние на полезную прочность системы FRP. На приведенном ниже графике показан диапазон прочности на растяжение различных FRP, умноженный на соответствующие коэффициенты снижения ползучести, а также стандартный предел напряжения 80 процентов от предела текучести стали.

Фактор прочности на разрыв FRP

Как можно легко увидеть выше, углеродные стеклопластики имеют гораздо большую полезную прочность после применения понижающего коэффициента.Более высокая полезная прочность равняется уменьшенному количеству FRP для данного приложения, что может компенсировать увеличение материальных и трудовых затрат.

Другие расчетные факторы необходимы для успешного проектирования армированных стеклопластиком конструкций. Это будет обсуждаться на следующих страницах.

Что является предметом вашего исследования армированного волокном полимера?

Есть исследования? Есть идеи?

Нашему миру нужна устойчивая инфраструктура, и полимерные композиты, армированные волокном, могут удовлетворить эти потребности.

Инженеры, студенты, профессора и ученые FRP: Расскажите другим о своих исследованиях и своих идеях здесь!

Обменивайтесь текстом, фотографиями и графикой.

Ссылки на эту страницу

- Компании по производству формованного стекловолокна, «Проектирование с использованием волокна.

Армированные пластмассы / композиты, методы и технологии по стоимости

Эффективность », 2003 г.

Армированные пластмассы / композиты, методы и технологии по стоимости

Эффективность », 2003 г. - Комитет 440 Американского института бетона (ACI), 440.6-08« Технические условия для армированных углеродным и стекловолокном полимерных стержневых материалов для армирования бетона », 2008 г.

- Prince-Lund Engineering, PLC,« Характеристики и поведение Армированные волокном полимеры (FRP), используемые для армирования и усиления конструкций, 2011

Возврат из Армированные волокном полимеры назад в Проектирование армирования FRP

Возврат из Армированные волокном полимеры назад в Prince-Lund Engineering, PLC Домашняя страница

Армирующий полимерный материал, армированный волокном

| Обзор Износ арматуры и предварительно напряженной стали в бетоне является одной из основных причин разрушения бетонных конструкций. К полезным характеристикам армирования FRP относятся:

Как и у любого строительного материала, у использования армирования FRP есть свои плюсы и минусы:

Должная осмотрительность должна быть проведена, чтобы убедиться, что преимущества FRP перевешивают затраты на внедрение для каждого конкретного компонента. Традиционно композитные материалы, такие как FRP, широко использовались в аэрокосмической отрасли и в производстве потребительских товаров для спорта, где впервые использовалось высокое соотношение прочности и веса материала. В 1960-х годах правительственные агентства США признали потенциальные преимущества, которые композиты могут предоставить инфраструктуре общества, и, таким образом, начали финансирование значительного объема исследований в области FRP.С тех пор достижения в области полимеров, достижения в методы производства и внедрение авторитетных руководящих принципов проектирования привели к быстрому увеличению использования стержней и нитей из стеклопластика, особенно за последние 5 лет. Благодаря этим достижениям, FDOT Structures Design Office внедрил свои первые спецификации и критерии проектирования для поддержки использования стержней и прядей из стеклопластика в основных компонентах мостов. BFRP — новая технология в США, и поэтому она все еще находится в стадии разработки. Отдел спецификаций и стандартов.Использование этого инновационного материала в некоторых компонентах мостов Флориды позволит Флориде оставаться на переднем крае в проектировании современных транспортных средств. Ограничения / параметры использования Арматурные стержни из стеклопластика, BFRP и / или углепластика могут использоваться в следующих бетонных компонентах, если они одобрены SSDE:

Стандарты проектирования, которые можно использовать в следующих случаях: то Процесс разработки стандартов проектирования и использования доступны для плит подхода (подходы к гибкому дорожному покрытию, армированного стекловолокном), дорожных ограждений (усиленный стеклопластик 32 дюйма F) и гравитационных стен (вариант C — армирование из стеклопластика).Могут использоваться арматурные стержни GFRP и / или CFRP. для деформационных швов в стыковых плитах в паре с шпоночным швом. Использование арматурных стержней GFRP, BFRP и / или CFRP в других местах будет рассматриваться в индивидуальном порядке. Стандартные планы для квадрата 12, 14, 18, 24 и 30 дюймов Доступны сваи, а также цилиндрические сваи 54 и 60 дюймов с прядями из углепластика, которые могут использоваться после Руководство по FDOT Structures, Руководство по проектированию конструкций тома 1 ( SDG ) Таблица 3.5.1-1 требования. В соответствии с требованиями SDG 3.12, стандарты проектирования для стен из шпунтовых свай из углепластика / стеклопластика и HSSS / GFRP также доступны для использования в соответствии с требованиями SDG 3.12. Пряди из углепластика могут использоваться в других предварительно напряженных бетонных сваях, если это одобрено SSDE. Эти ограничения использования учитывают следующие элементы:

См. Следующие справочные материалы по применению стержней и прядей из стеклопластика для армирования бетона:

Дополнительные критерии проектирования и детализации доступны в FDOT. Руководство по структурам, том 4 Рекомендации по полимерам, армированным волокном. Потенциальное использование арматурных стержней или прядей FRP для конкретного применения будет оцениваться для каждого проекта отдельно. Для разработки приемлемых условий потребуется тщательная координация с конструкторским бюро конструкций. окончательные проекты. Увидеть Руководство по структурам, том 4, Рекомендации по армированным волокном полимерам для получения дополнительной информации. Технические характеристики Технические характеристики 400, 410, 415, 450, 932 и 933 доступны на Веб-страница спецификаций для использование арматурных стержней и прядей FRP.Дополнительные технические требования к разработке для других конкретных структурных компонентов будут написаны и предоставлены по мере необходимости. Стандарты Следующие стандартные планы и соответствующие инструкции доступны на Веб-страница стандартов для следующих приложений:

Следующие стандарты проектирования и соответствующие инструкции доступны на сайте Веб-страница стандартов разработки дизайна:

Планируется разработка дополнительных стандартов проектирования бетонных коробов на будущее. Программа контроля качества производителей Производители FRP, желающие быть включенными в Перечень производственных мощностей FRP, могут найти руководство по приемке материалов в Государственном управлении материалов. Веб-страница «Полимерные композиты, армированные волокном». Проекты: FDOT и дочерние проекты во Флориде (завершенные и находящиеся в стадии строительства) могут быть исследованы с помощью инструмента FRP-Projects GIS-Mapping Tool (ожидается). Пожалуйста, свяжитесь с координаторами внизу страницы, чтобы ваш проект был включен в карта. Информационные бюллетени для выбранных проектов перечислены ниже: Передача технологий (T 2 ) Следующие ссылки на встречи, семинары и практикумы FDOT служат в качестве справочной информации для потенциальных пользователей и отрасли. партнеры: 2015 2016 2017 2018

2019

2020 AASHTO Innovation Initiative (A.II) FHWA FRP Composite Technology FDOT Research Активные или недавно завершенные исследовательские проекты, спонсируемые FDOT: 0003 000 000 000 BFRP, Улучшение «Протокола испытаний и спецификаций материалов для армированных базальтовым волокном полимерных стержней» (2019-2021): Результат 1 «Предпосылки и существующие стандарты» Результат 2 «План исследования и задачи по определению характеристик» Результат 3 «Экспериментальная программа» Результат 4 «План исследований и задачи по характеристике» (на рассмотрении)

i.Отчет о проделанной работе FDOT за 18 месяцев; 24-месячный отчет о проделанной работе FDOT ii. Этап 1: BVD30 986-01 «Оценка характеристик арматурных стержней, армированных базальтовым волокном (BFRP), встроенных в бетон» (2018-2019): Заключительный отчет iii. Этап 2: BVD34 986-02 «Контрольно-измерительные приборы и мониторинг армированных мостовых перекрытий BFRP» (2019-2020): Результат 1 «Обзор литературы» Результат 2 «План контрольно-измерительных приборов» iv.Фаза 3: Передача технологий: Транспортный симпозиум FDOT 2019 — Обучение проектированию FRP-RC. 2019 Семинар по обмену на равноправных объектах HDOT — Стандартизация конструкции и материалов BFRP-RC: Арматура GFRP:

Результат 1A« Отчет об окончании строительства » Результат 1B и 2B« Испытания на прочность (начальные И 9 месяцев) » Результат 2A« Отчет о проверке за шесть месяцев » Результат 3B« Испытания на долговечность через 18 месяцев »

Результат 1 «Обзор литературы» Результат 2 «Расчетные расчеты образца эпоксидной дюбельной сваи из стеклопластика» Результат 3 «Разработка конфигурации полномасштабного испытательного образца и процедуры загрузки»

Результат 1 «Обзор литературы по системе забивки свай» Результат 2A «Ударник свай и Ограничительный дизайн » Результат 3« Обзор литературы о спиралях при ударном нагружении и изгибе » Результат 4A и 4B« Планы для сваи I Инструменты, испытания, расчеты проектирования и спецификации » Результаты 5–10: на рассмотрении Предварительное напряжение CFRP: |

Стратегии армирования волокна

Ключ к раскрытию прочности в 3D-печати из непрерывного волокна заключается в понимании того, где можно усилить пряди или панели, чтобы они распределяли нагрузочные силы при растяжении или изгибе, как мы рассмотрели в Физике 3D-печати.Ниже мы расскажем о нескольких различных методах определения и размещения волокна в вашей детали, чтобы обеспечить прочность там, где она вам нужна.

Как думать об армировании непрерывными волокнами

Проектирование армирования волокнами аналогично проектированию для базовой 3D-печати, но с дополнительным вниманием к потребностям в прочности.1. Определите условия нагрузки

Взгляните на вашу конструкцию. Где он будет испытывать изгибающие силы? Растягивающие силы? Сжимающие силы? Если вы не уверены, подумайте о том, как силы будут передаваться через другие части — при необходимости нарисуйте схему! Это поможет вам принять обоснованное решение о стратегии волоконно-оптической маршрутизации.

2. Определите ориентацию печати

В каком направлении с вашей стороны перемещаются самые большие грузы? Вы хотите, чтобы ваша деталь была ориентирована таким образом, чтобы эти силы в основном перемещались в плоскости с печатным столом, нагружая волокна при изгибе или растяжении. Если у вас есть много больших сил, охватывающих несколько осей, вы можете рассмотреть возможность изменения конструкции или разделения ее на несколько частей.

3. Определите площади армирования

Какие поверхности или сегменты необходимо укрепить в зависимости от условий нагрузки? Имея это в виду, подумайте, какие типы усиления вам нужно будет применить в этих областях.

4. Панели из сбалансированного волокна

Если армирована только одна сторона детали, она может быть подвержена деформации из-за неровной сэндвич-панели, что происходит, когда одна сторона укрепляется, а другая — нет. t, или если одна грань имеет совершенно другое поперечное сечение, чем другая. Если одна группа слоев вашей детали армирована, сбалансируйте сэндвич-панель, усилив эквивалентную группу слоев на самом дальнем Z-слое с аналогичным поперечным сечением.

5.Подтвердите прохождение волокна

Подходит ли волокно и проходит ли оно через нужные вам области? Можете ли вы проследить непрерывные пряди волокна, которые проходят по путям нагрузки и «подпирать» силу? В противном случае вам может потребоваться отрегулировать настройки волокна или изменить характеристики, чтобы волокно проходило в нужных вам местах. Помните, что для печати групп волокон требуется как минимум четыре пластиковых слоя крыши и пола, поэтому любые грани, требующие армирования, должны начинаться со смещения четырех слоев от ближайшей крыши или пола.

Базовая стратегия армирования: шелушение

Ниже описывается базовая стратегия армирования печатной детали. Эта стратегия гарантирует, что ваша деталь в целом будет прочной и устойчивой к изгибающим и ударным нагрузкам по любой оси. Как описано ранее, более важно усилить крайние стороны вашей части, чем стержень, поэтому мы расскажем, как «обшить» часть для эффективной силы со всех сторон.

Shelling — верный способ укрепить любую деталь, напечатанную на 3D-принтере, непрерывным волокном, потому что он защищает от большинства условий нагрузки.1. Изотропные панели на самых дальних Z-слоях

Чтобы максимизировать прочность на изгиб, создайте сэндвич-панель с 2–4 слоями изотропного волокна на верхней и нижней плоскостях детали, исключая любые небольшие выступы на поверхности. Слои волокна должны начинаться над четырьмя слоями «пола» или заканчиваться под четырьмя слоями «крыши» данной горизонтальной поверхности.

2. Изотропные панели на промежуточных больших изменениях геометрии

Добавьте 2-4 слоя изотропного волокна ниже или выше любых поверхностей, которые требуют больших изменений геометрии детали, опять же учитывая четыре «крыши» и «пол». »Слои.

3. Усиление внутреннего отверстия для отверстий под болты по оси Z

Усиление отверстий под болты по оси Z двумя кольцами из концентрических волокон. Используйте «только внутренние отверстия», если вам не нужно усиление боковой нагрузки, или используйте «все стены» для охвата шага 4. Это распределяет сжимающую силу, прилагаемую болтом, и создает композитную «втулку», чтобы противостоять любому смещению оси. скручивающие нагрузки, которые испытывает болт.

4. Армирование внешней стенки для любых боковых нагрузок

Чтобы максимизировать прочность на изгиб вокруг оси Z и усилить против боковых нагрузок, укрепите внешние стенки детали двумя кольцами из концентрических волокон.Используйте «только внешнюю оболочку», если у вас нет отверстий для болтов по оси Z, или используйте «все стены», чтобы охватить шаг 3. Это также усилит любые отверстия с осями на плоскости XY.

Специализированные стратегии армирования

Если вам нужно решить более конкретные условия нагрузки, вы можете использовать другую тактику для усиления определенных областей, усиления определенных секций детали или управления размещением волокон. Ниже приведены некоторые уникальные дополнительные стратегии, которые вы можете реализовать внутри своей части.

Полосы из волоконных панелей

Используйте полосы из волокон для увеличения прочности на изгиб.Вы также можете разделить полосы на детали, чтобы сбалансировать неровности сэндвич-панелей. Для повышения прочности на изгиб в плоскости XY вы можете добавить «полосы» ИЗОТРОПНОГО ВОЛОКНА через несколько слоев Z. Это наиболее эффективно с более толстыми деталями, которые имеют довольно постоянное или симметричное поперечное сечение, потому что полосы из волокон создают несколько наложенных друг на друга сэндвич-панелей для дальнейшего усиления детали при изгибе.

Направление волокна с помощью ребер

Создание ребер в ваших 3D-печатных деталях заставит волокна следовать определенным путям нагрузки. Волокно можно направлять в определенных направлениях с помощью армированных ребер или вырезов, которые следуют по путям нагрузки от сил, приложенных к вашей детали. Вы можете заставить волокно следовать этим путям нагрузки, применив концентрическое волокно для усиления вокруг вырезов или стен.

Использование углов волокон для направления волокон

Углы волокон можно использовать для армирования в определенных направлениях. Инструмент «Углы волокон» можно использовать для прокладки «зигзага» изотропных волокон в определенном направлении для лучшего согласования с силами, прилагаемыми к вашей детали.При настройке по умолчанию узор заливки поворачивается на 45 градусов для каждого слоя, но вы можете изменить это, указав определенный угол или узор углов в диалоговом окне «Углы волокон» для любого слоя, любой группы слоев или по всей части.

Достижение прочности по оси Z

Проблемы, связанные с прочностью по оси Z при 3D-печати, можно избежать, добавив болты в деталь.Умный дизайн и стратегии усиления позволяют добиться большей прочности на нескольких осях.Пропускание болта через вашу деталь с изотропным волокном, усиливающим сжатые поверхности, может усилить деталь и предотвратить срезание или растяжение от разделения детали по линиям слоев. Вы можете укрепить область вокруг болта с помощью концентрического волокна «только внутренние отверстия», чтобы любая из этих сил распределялась по волокну в виде изгибающих сил.

Усиление деталей, напечатанных на 3D-принтере, с помощью эффективной трассировки волокна: Часть 1

Примечание редактора. Это первая часть серии статей об эффективных методах прокладки волокна с использованием 3D-принтера Markforged.Если вы не знакомы с принтером и хотите узнать больше, свяжитесь с нами здесь. Как только вы закончите с этим постом, не стесняйтесь переходить ко второй части дальше!

Типы волоконного наполнителя

Выбор правильного варианта прокладки волокна может сэкономить ваше время и материал при сохранении прочности.Наши высокопрочные 3D-принтеры предлагают вам две разные стратегии наполнения волокном для армирования 3D-печатных деталей: изотропное волокно или концентрическое волокно. Вы можете применить эти два параметра глобально на странице просмотра детали или послойно на странице внутреннего вида.Уникальный процесс 3D-печати с усилением дает пользователям на выбор ряд тактик усиления: каждый тип заливки имеет свои сильные и слабые стороны, которые мы описываем ниже. Если у вас нет принтера Markforged и вы хотите поэкспериментировать с некоторыми из советов, перечисленных ниже, получите пробную версию Eiger, чтобы опробовать эту тактику самостоятельно.

Во-первых, некоторые стандартные соглашения об именах, чтобы все были на одной странице. Я буду часто говорить о силе в разных осях и плоскостях, поэтому используйте этот ключ в качестве руководства:

Как мы определяем оси нашего принтера, соглашение, которое я буду использовать в этом посте.Concentric Fill Reinforcement

Concentric Fill просто отслеживает определенное количество оболочек внутри внешних контуров детали, что помогает армировать от изгиба вокруг оси Z. Таким образом, существенно укрепляются стенки детали, предотвращая их деформацию.

Рука дрона с концентрическим усилением наполнителя для повышения прочности на изгиб и снижения веса.Concentric Fill, как правило, занимает больше времени, поскольку движения печатающей головки больше не являются линейными, и, следовательно, печатающая головка должна снижать скорость, чтобы сохранить точное отслеживание траектории движения инструмента вокруг кривых.В этом типе заполнения печатающая головка следует внешней кривизне детали, когда она закручивается по спирали внутрь, поэтому чем сложнее эта кривизна, тем больше времени потребуется. При использовании концентрической заливки вы можете указать, сколько колец волокон вы хотите, чтобы очертить контур вашей детали, чтобы у вас был хороший контроль над тем, сколько волокон вы используете для каждого слоя.

Усиление изотропным наполнителем

Наши 3D-принтеры с непрерывным волокном также могут печатать с узором с изотропным волокном, который имитирует отдельные однонаправленные слои традиционного ламинированного композита.Шаблон эффективно создает однонаправленный «лист» волокна на каждом слое, к которому вы его применяете, путем прокладки всех волокон параллельно друг другу в единой угловой ориентации с поворотом на 180 градусов, когда путь достигает края детали. Последующие слои изотропного волокна в группе волокон автоматически поворачиваются Эйгером под углом 45 градусов к ориентации волокна в предыдущем слое, хотя, безусловно, возможны пользовательские шаблоны ориентации, о которых мы поговорим во второй части этой публикации.Схема заполнения изотропным волокном помогает противостоять изгибу в плоскости XY, поскольку любые изгибающие силы, приложенные в этой плоскости, будут создавать растягивающую нагрузку, по крайней мере, на некоторые волокна, которые являются наиболее сильными при растяжении. Изотропное волокно также можно использовать для создания сэндвич-панелей для увеличения прочности на скручивание в этой плоскости, о чем я расскажу позже.

Несколько слоев изотропного волокнистого наполнителя. Направление волокна по умолчанию вращается.Вы можете заметить, что изотропное волокно по умолчанию размещает 2 концентрических кольца волокна вокруг внешней части детали.Это обеспечивает гладко армированную внешнюю поверхность, так как самые внешние волокна всегда непрерывны и параллельны краю детали. Хотя изотропное волокно отлично подходит для армирования всей плоскости каждой части, оно требует больших затрат времени и волокон, и не всегда необходимо создавать прочные части.

Базовые методы трассировки волокна

С этими двумя вариантами трассировки волокна в вашем наборе инструментов теперь есть много различных вариантов армирования, которые используют и комбинируют оба варианта.Эти методы могут помочь вам сэкономить деньги, материалы и время печати, позволяя укреплять только тогда и там, где это необходимо.

Одинарная сэндвич-панель

Сэндвич-панель — это распространенный метод укладки композитных материалов для усиления скручивания вокруг поверхности, создаваемой композитным листом. Как описано в этом сообщении в блоге, сэндвич-панель представляет собой составной эквивалент двутавровой балки с жестким и прочным материалом, составляющим верх и низ детали — верхняя и нижняя плоскости испытывают наибольшее напряжение изгиба, поэтому они часто самый усиленный.Если вы знаете, что ваша деталь будет испытывать скручивание в плоскости XY, сэндвич-панель улучшит прочность детали на скручивание.

Сэндвич-панель, как и двутавровая балка, в первую очередь усилена сверху и снизу, чтобы обеспечить максимальную прочность и минимизировать вес.Наше программное обеспечение автоматически сгенерирует сэндвич-панель, как только будет выбрано «Использовать волокно». Однако это должно быть реализовано только в том случае, если ваша деталь симметрична, поскольку она будет прокладывать волокна в нескольких верхних и нижних слоях вашей детали. На изображении ниже обратите внимание, что верхняя часть тормозного рычага на самом деле представляет собой небольшой экструзионный элемент, поэтому волокно необходимо добавлять вручную, поэтому имеет смысл поместить волокно под самую большую поверхность рядом с верхней частью детали.В общем, лучше всего иметь сэндвич-панель, состоящую из слоев с очень похожими площадями поперечного сечения.

Этот тормозной рычаг с настройками по умолчанию сэндвич-панели. Поскольку деталь асимметрична, необходимо настроить параметры волокна. Изменяя расположение верхнего слоя, я могу сделать сэндвич-панель ровной.Чтобы сэндвич получился ровным, убедитесь, что на верхней и нижней поверхностях, которые вы хотите укрепить, одинаковое количество изотропных слоев. Сэндвич-панели должны быть ровными, иначе ваша деталь будет сильнее изгибаться в одном направлении, а не в другом, и может легче ломаться или деформироваться в одном направлении.Чем больше слоев волокна у вас с обеих сторон и чем дальше друг от друга будет сэндвич, тем прочнее будет ваша деталь. Слои изотропного волокна в центре детали будут в меньшей степени влиять на прочность детали на изгиб, поэтому нет необходимости полностью заполнять деталь волокном для обеспечения прочности на изгиб.

Распределение напряжения изгиба по профилю балки.Fiber Perimeter

Хотя сэндвич-панели увеличивают прочность вокруг плоскости XY, создание Fiber Perimeter сделает вашу деталь более прочной вокруг оси Z.Используя параметр «Концентрическая заливка» на каждом слое детали, вы можете повысить прочность при изгибе вокруг оси Z. Как я упоминал ранее, концентрическая заливка укрепляет стенки детали, поэтому создание волоконного периметра внутри детали значительно затрудняет изгиб этих стен. Вот почему многие инженерные материалы имеют форму С-образных каналов или трубок вместо блоков: для уменьшения веса, но сохранения прочности.

Чтобы установить периметр волокна в детали, используйте концентрическую заливку на слоях, которые вы хотите усилить.Увеличивая количество концентрических колец или увеличивая количество слоев, в которых используются концентрические кольца, вы можете увеличить прочность детали вокруг оси Z. Тормозной рычаг ниже будет испытывать напряжение изгиба вокруг оси Z, поэтому я усилил каждый слой 3 кольцами из концентрических волокон, чтобы максимизировать жесткость. Как и в случае с сэндвич-панелями, середина детали испытывает наименьшее напряжение изгиба, поэтому деталь не нужно армировать кольцами до центра.

Рычаг тормоза должен сопротивляться только изгибу вокруг оси Z, поэтому необходимо только концентрическое заполнение.Шелушение

Что делать, если вашим деталям требуется повышенная жесткость на изгиб по каждой оси, или вы не совсем знаете, как они будут нагружены? Вы можете усилить детали изгиба по каждой оси, комбинируя эти две техники. Благодаря многослойной панели сверху и снизу и оболочкам из волокна между ними прочность на изгиб вашей детали повышается по каждой оси. Этот кронштейн двигателя для сверхмощной робототехники должен быть прочным, но может испытывать нагрузки с любого направления, поэтому что-то подобное необходимо сильно укрепить со всех сторон.

Большой кронштейн двигателя для высокопрочных приложений.Я хочу, чтобы это была очень прочная деталь, поэтому я выбрал 20 слоев сэндвич-панелей из изотропного волокна (по 10 с каждой стороны). Однако из-за выступов под болты в верхней части детали мне нужно отрегулировать верхнюю оптоволоконную «панель» и разместить ее под верхней гранью детали.

Кронштейн двигателя с основным усилением сэндвич-панели.Полоса внизу позволяет контролировать различные участки волокна и отображает количество волокна в каждом слое, нормированное на максимальное количество волокна.На изображении выше вы можете увидеть две секции армирования волокном для простой изотропной сэндвич-панели. Теперь я могу выбрать центральную область между двумя «панелями», создать группу и установить для трассировки волокна Concentric Fiber Fill с 2 концентрическими волоконными кольцами.

Концентрические волокна между сэндвич-панелями создают оболочку из волокна внутри детали для обеспечения оптимальной прочности.Эта деталь теперь эффективно усилена при изгибе за счет использования как изотропного, так и концентрического волокнистого наполнителя. Понимая, как каждый тип конфигурации волоконного наполнителя усиливает деталь, вы можете разработать простые приемы, подобные этой, чтобы улучшить характеристики детали и время печати, не тратя ненужное волокно.Обратите внимание на вторую часть этого поста, в которой мы расскажем о более сложных методах оптимизации прочности детали с помощью ориентации волокон!

Хотите узнать больше? Запросите пробную версию Eiger, чтобы поэкспериментировать с нашим программным обеспечением и опциями армирования волокном. Также ознакомьтесь со второй частью этого поста с более продвинутыми методами волоконной маршрутизации!

.

Например, полипропиленовую фибру смешивают с сухими компонентами, а затем добавляют воду. А базальтовые волокна засыпают в мокрый раствор и перемешивают.

Например, полипропиленовую фибру смешивают с сухими компонентами, а затем добавляют воду. А базальтовые волокна засыпают в мокрый раствор и перемешивают. .. Что такое армирующее волокно?

.. Что такое армирующее волокно?

Армированные пластмассы / композиты, методы и технологии по стоимости

Эффективность », 2003 г.

Армированные пластмассы / композиты, методы и технологии по стоимости

Эффективность », 2003 г. Помимо воздействия погодных условий, бетонные транспортные сооружения во Флориде также часто

расположены в агрессивных средах, таких как морские районы и внутренние водные переходы, где вода кислая. Трещины в бетоне создают пути для агентов агрессивной среды, чтобы достичь арматуры и / или предварительного напряжения.

стали и начать процесс коррозионного окисления. Новаторский подход к решению этой серьезной проблемы заключается в замене традиционной арматуры из стальных стержней и прядей арматурными стержнями и прядями из армированного волокном полимера (FRP).FRP

армирующие стержни и пряди изготавливаются из нитей или волокон, удерживаемых в связующем матрице полимерной смолы. Армирование FRP может быть сделано из различных типов волокон, таких как стекло (GFRP), базальт (BFRP) или углерод (CFRP). Обработка поверхности

обычно предусматривается, что облегчает соединение между арматурой и бетоном.

Помимо воздействия погодных условий, бетонные транспортные сооружения во Флориде также часто

расположены в агрессивных средах, таких как морские районы и внутренние водные переходы, где вода кислая. Трещины в бетоне создают пути для агентов агрессивной среды, чтобы достичь арматуры и / или предварительного напряжения.

стали и начать процесс коррозионного окисления. Новаторский подход к решению этой серьезной проблемы заключается в замене традиционной арматуры из стальных стержней и прядей арматурными стержнями и прядями из армированного волокном полимера (FRP).FRP

армирующие стержни и пряди изготавливаются из нитей или волокон, удерживаемых в связующем матрице полимерной смолы. Армирование FRP может быть сделано из различных типов волокон, таких как стекло (GFRP), базальт (BFRP) или углерод (CFRP). Обработка поверхности

обычно предусматривается, что облегчает соединение между арматурой и бетоном.

для стальных арматурных стержней и прядей.

для стальных арматурных стержней и прядей.