Кондуктор для холодной ковки своими руками: Кондуктор для холодной ковки — этапы изготовления

Как сделать самодельную «Улитку» для холодной ковки своими руками — видео и чертежи — Обзоры оборудования для бизнеса

Оснастка «Улитка» для холодной ковки — обязательный ручной инструмент любого мастера, который занимается изготовлением кованых изделий без нагрева металла. «Улитка» предназначена для изгибания металлического прутка при холодной ковке металла. Сделать «Улитку» для холодной ковки своими руками не так уж и сложно.

При помощи самодельных станков для холодной ковки можно изготовить множество ажурных изделий из металла. Кованые заборы, ограды, ворота, калитки, перила, скамейки поражают интересными очертаниями, округлыми плавными линиями. Именно изогнутые формы кованых изделий изготавливаются с помощью «улитки» — станка для холодной ковки металла.

Изготовление оснастки «улитка» проходит в несколько этапов.

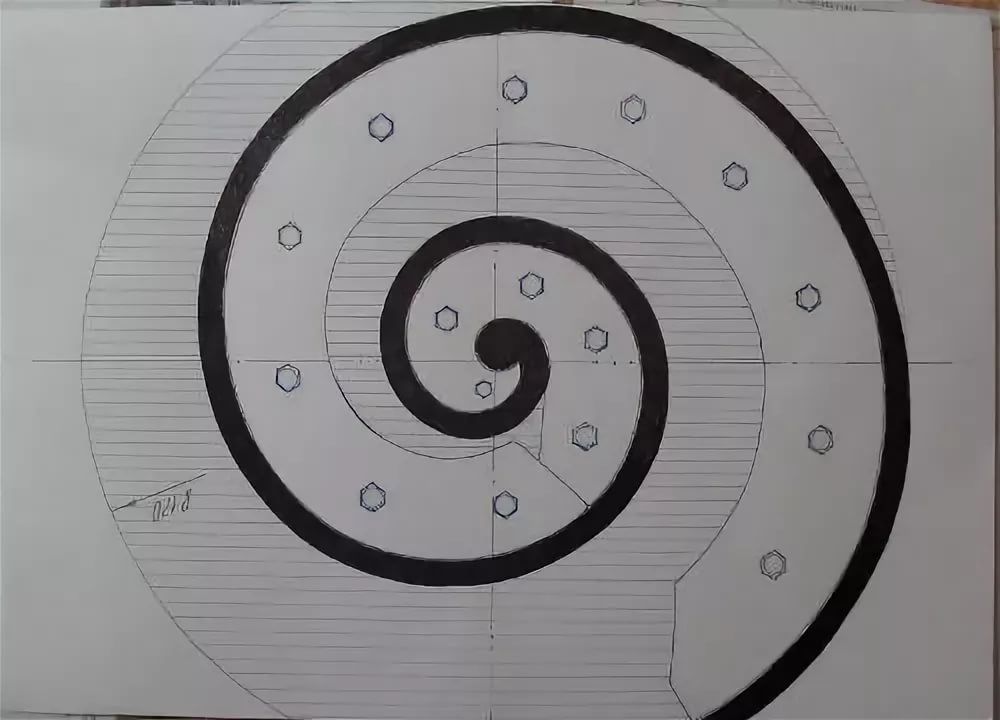

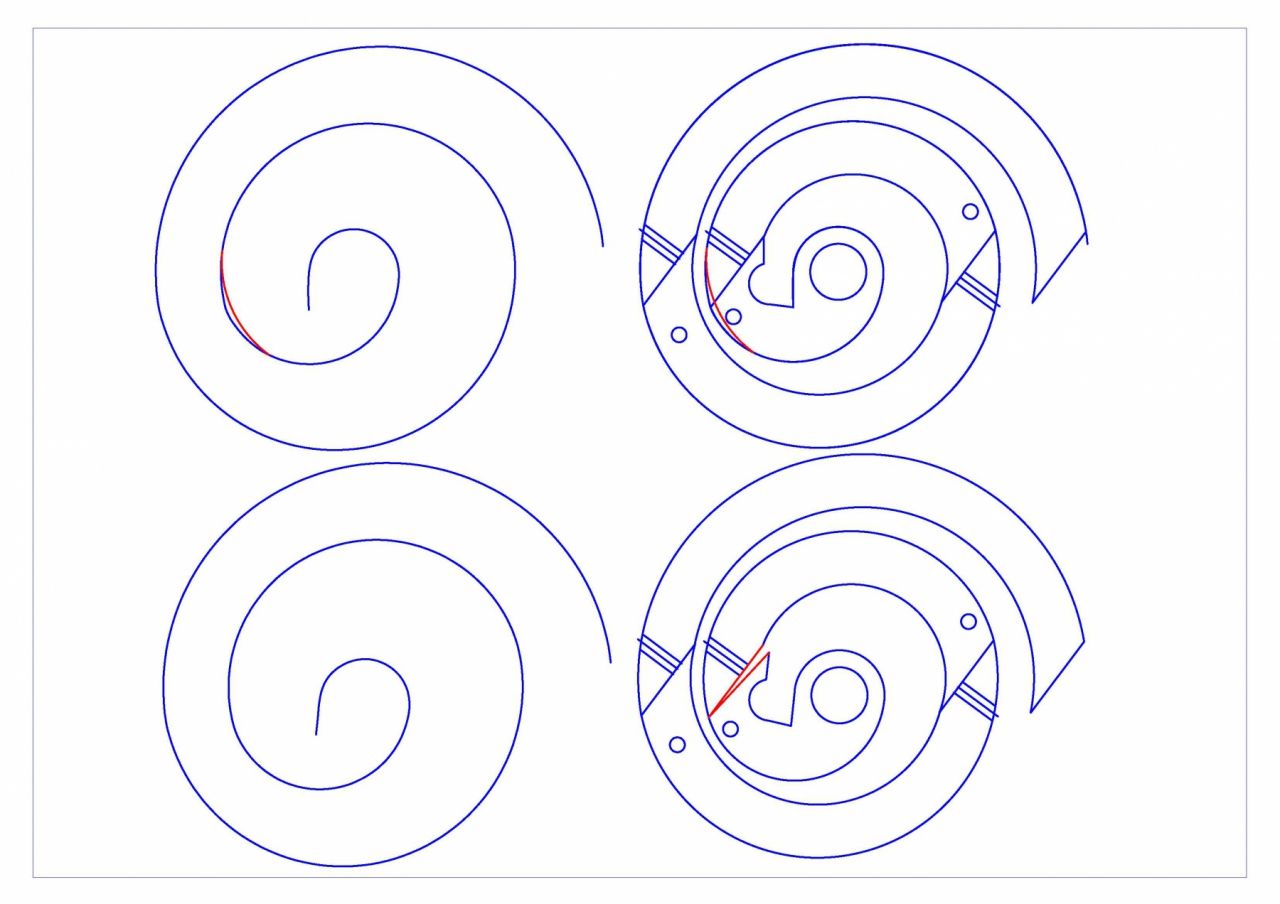

- Вначале необходимо начертить Архимедову спираль (см. рисунок ниже), шаг у витка равен 20 мм. Рисунок необходимо поделить на четыре зоны.

- Из металлической полосы необходимо сделать спирали, каждая следующая спираль должна заканчиваться на новой отметке, но начинаться всегда от центра. Эти спирали будут улитками.

- Из стального листа нужно вырезать четыре пластинки размером 20*20 см.

- Следующими элементами, которые понадобятся в работе по изготовлению улитки будут отрез трубы 20 см и четыре металлических прутка по 2 см.

- Далее все детали нужно соединить — электродуговой сваркой к центру стальной пластины приварить улитку; ближе к центру приварить прутки для удержания заготовки в таком положении. В центре зафиксировать трубу. Необходимо следить, чтобы сварной шов на протяжении стыков не прекращался.

В следующем ролике можно посмотреть, как умелец своими руками сделал самодельную «улитку», а также, как и какие заготовки можно изготовить на таком оборудовании для холодной ковки.

В данном видео представлен еще один интересный вид самодельной «улитки», на которой удобно сгибать поковки в завитки и волюты. По словам мастера, «на этом станке все делается удобнее и легче».

По словам мастера, «на этом станке все делается удобнее и легче».

Следующий видеоролик содержит чертеж и описание устройства «улитка» и необходимые материалы для изготовления станины и лекала для производства кованых завитков.

Станок для холодной ковки из вала от циркулярной пилы своими руками

Здравствуйте, уважаемые читатели и самоделкины!Вероятно некоторые из Вас занимаются изготовлением различных металлоконструкций, в которых применяются декоративные элементы изогнутой формы. Чаще всего их делают при помощи обычной ковки.

В данной статье, автор YouTube канала «Владимир Натынчик» расскажет Вам, как он изготовил специальный станок и кондуктор для изготовления таких элементов без необходимости использования кузнечного горна.

Повторить такую конструкцию сможет почти каждый, однако потребуются сварочные работы.

Материалы.

— Старый вал от циркулярной пилы

— Стальная профильная труба, лист, полоса, квадрат 10Х10 мм

— Винты М8 под шестигранник

— Стальной ролик

— Удлиненные гайки, подшипники, шпилька, саморезы по дереву

— Машинное масло.

Инструменты, использованные автором.

— Шуруповерт, сверла по металлу, биты

— Болгарка

— Отрезной и зачистной диски

— Гейферный захват

— Угольник, линейка, маркер, гаечные ключи.

Процесс изготовления.

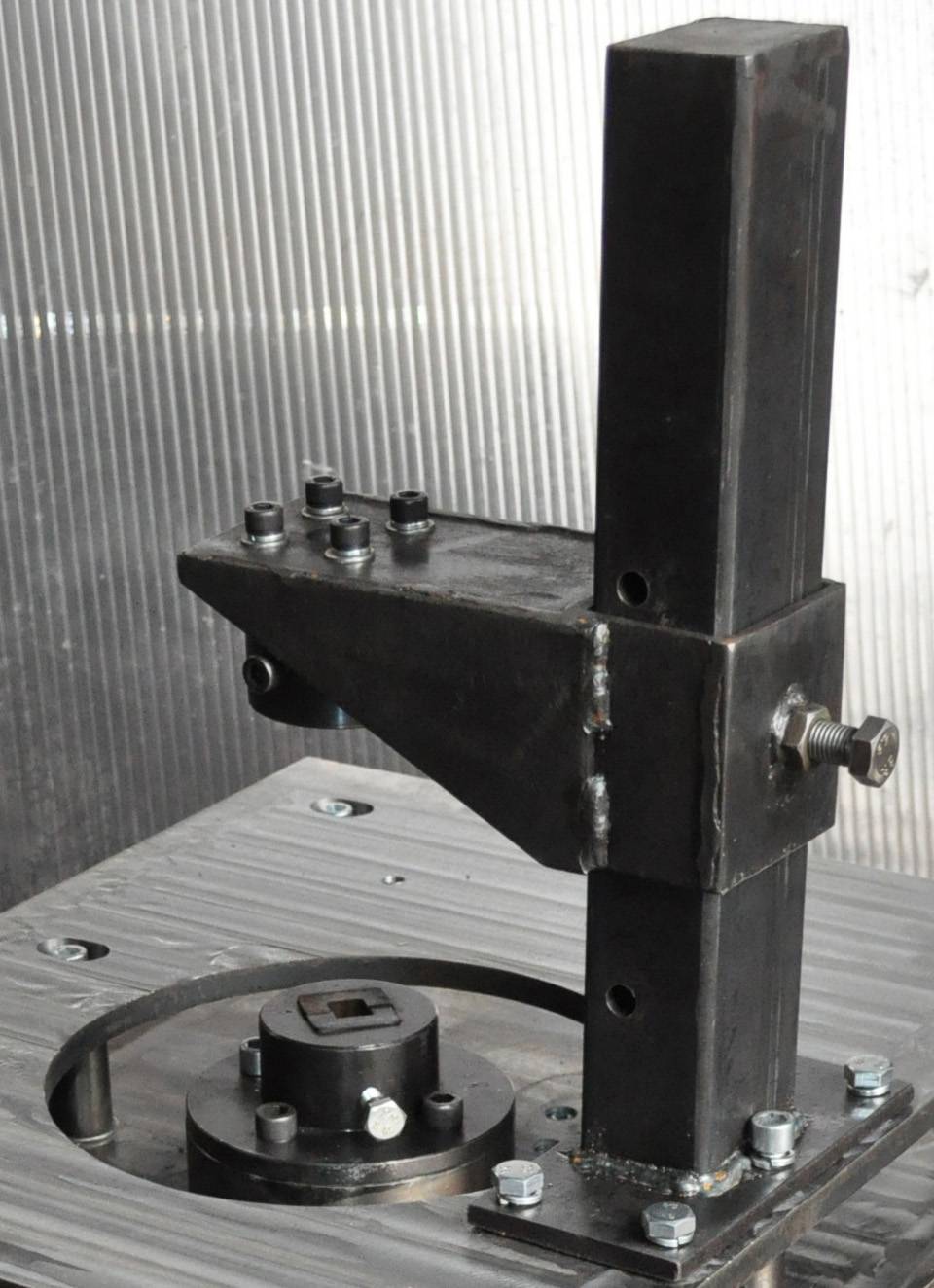

Владимир случайно приобрел в пункте приема металлолома старый вал от циркулярной пилы. Он уже снял с него шкивы ременной передачи, и смазал подшипники.

Затем он зачистил вал в том месте, где будет выполняться сварка. К валу нужно будет приварить шайбу.

Также на валу он нанес отметку, по которой нужно будет его обрезать. Причем сделать это нужно будет так, чтобы шайба стала заподлицо с осью.

Используя болгарку с отрезным диском, и одновременно вращая вал, он отрезает ненужную часть. Так получается достаточно плоский срез.

В еще одной такой же шайбе он просверлил два отверстия, и закрепил две шайбы вместе. Затем сделал ответные отверстия во второй, уже приваренной шайбе.

Для усиления конструкции мастер приварил к верхним частям обоих держателей подшипников стальную профильную трубу.

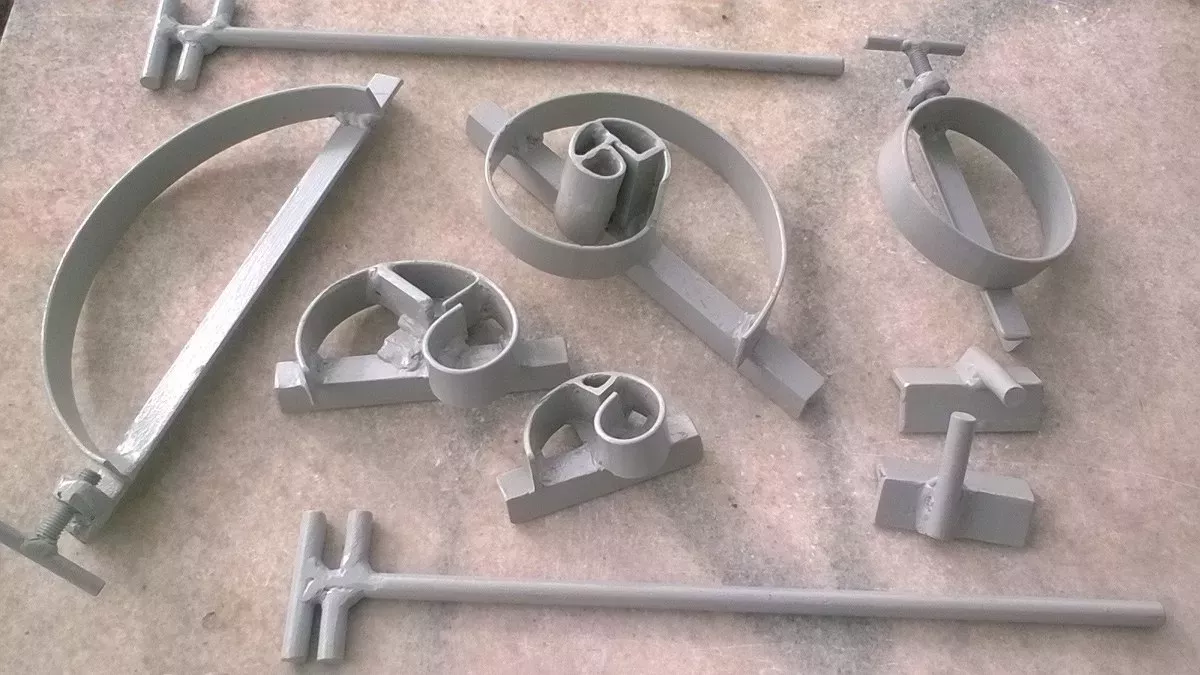

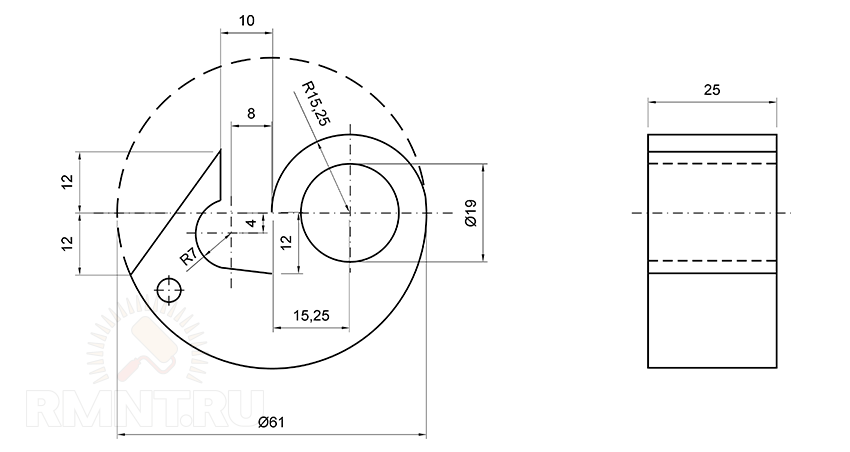

Теперь нужно изготовить сам кондуктор. На той же металлоприемке он приобрел вот такой ролик, сделал в нем вырез, и приварил зуб. Получилась вот такая центральная часть улитки.

Из стальной полосы Владимир согнул полукруглую деталь. Все эти элементы он разложил на стальном листе, и приварил их к нему. Излишки листа просто срезаются болгаркой.

В просверленных отверстиях в шайбе фиксируются два болта с головками под шестигранник.

Теперь, найдя на кондукторе центр, и совместив с ним шайбу, он приваривает головки болтов к тыльной части кондуктора.

Вот и все, кондуктор готов, и шайбу можно снимать.

После этого кондуктор фиксируется на фланце станка.

Автор также усилил нижнюю часть станка, приварив между держателями еще один толстостенный профиль 20Х40 мм.

Из шпильки, четырех удлиненных гаек и подшипников он соорудил вот такой упор, и приварил его к краю профильной трубы так, чтобы он находился в одной плоскости с кондуктором. Излишек шпильки автор срезал, а ее край приварил к усиленным гайкам.

Ко второй стороне вала остается приварить рукоятку.

Все готово, станок закреплен, и можно приступать к испытаниям. Край стального квадрата вставляется в центр улитки, и за один оборот вала получается вот такой завиток.

Затем заготовка сдвигается глубже в кондуктор, и делается еще пол-оборота. В итоге получается так называемый декоративный «доллар».

Вот такой гибочный станок получился у мастера. С его помощью можно очень быстро изготовить множество одинаковых деталей с высокой точностью.

Благодарю Владимира за интересную конструкцию гибочного станка для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Лекало для кованых завитков чертеж. Ковка металла своими руками

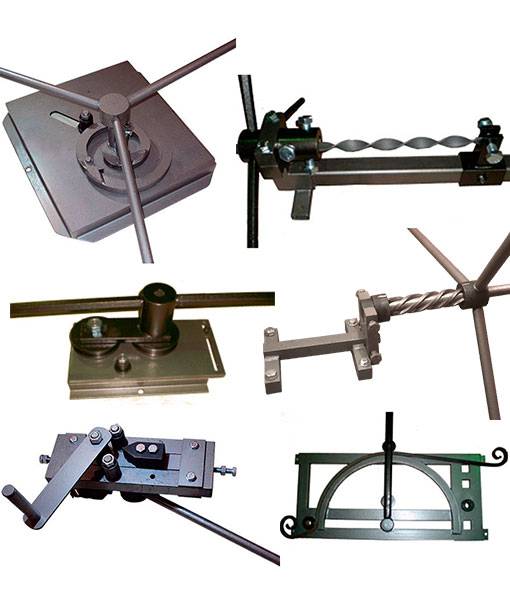

Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.Ограды, перила для лестниц и балконов — тоже можно сделать своими руками Перила для крыльца — украшение, а не исключительно утилитарное приспособление

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный ), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

Человеку, неравнодушному к кованым изделиям, можно только позавидовать. У него есть все необходимое для воплощения самых смелых проектов оформления. Приспособления для изготовления элементов холодной ковки можно приобрести в готовом виде или изготовить своими руками, но в том или ином случае, вы можете быть уверенны, что работать с ними будет удобно и просто. При этом большой физической силы не потребуется, все что нужно, это нажимать на нужные кнопки и поворачивать своевременно специальные рычаги.

Единственное, что нужно помнить, это то, что изготовление кованых изделий холодным способом требует соблюдения строгих правил и последовательности. Другими словами, холодная ковка — это поэтапный технологический процесс, при котором происходит деформация металлических заготовок, в зависимости от нужного проекта. Чтобы иметь большее представление об этой работе, необходимо разобраться, каких видов бывает ковка, как называются популярные кованые элементы и как выглядит изготовление кованых изделий своими руками.

Другими словами, холодная ковка — это поэтапный технологический процесс, при котором происходит деформация металлических заготовок, в зависимости от нужного проекта. Чтобы иметь большее представление об этой работе, необходимо разобраться, каких видов бывает ковка, как называются популярные кованые элементы и как выглядит изготовление кованых изделий своими руками.

При изготовлении металлических изделий можно выделить 7 видов холодной ковки. Это своего рода этапы создания элементов, которые нужно выполнять при работе с заготовками.

Всю работу необходимо проводить в соответствии с требованиями и правилами, в противном случае надеяться на получение красивого кованого изделия не стоит.

Самым главным этапом является ковка заготовок из металла. Это самый большой, ответственный, сложный и серьезный процесс, поэтому к нему нужно отнестись очень внимательно. Холодная ковка может быть нескольких видов:

- Осадка — она выполняется под высоким давлением. Это нужно для того, чтобы увеличить заготовку по бокам, за счет уменьшения ее высоты.

- Протяжка — этот этап выполняется путем нагревания металлической детали с последующей обработкой ее молотком. Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута.

- Прошивка — этот этап подразумевает проделывание отверстий внутри заготовки. При выполнении такой работы можно получить отверстия разного диаметра и длины. Она бывает открытой и закрытой.

Осадка и протяжка делает структуру металлической заготовки более хрупкой, поэтому дальнейшая работа должна проводиться очень аккуратно, чтобы не допустить поломки той или иной части конструкции.

Приспособления для холодной ковки

Изготовление кованых изделий холодным способом предусматривает использование нескольких приспособлений или станков. Как было сказано выше, их можно приобрести, или изготовить своими руками, но для начала, давайте разберемся, какие детали можно получить при помощи различных станков.

Для изделий, изготавливаемых своими руками, придется изготовить специальные шаблоны, которые позволяют создавать элементы различной формы и величины.

Как работать с механизмом улитка, можно посмотреть на предложенном видео:

- Универсальный механизм — он позволяет выполнять несколько функций, резку, клепку и формирование металлических изделий. Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет.

- Гнутик — такой механизм позволяет создать дуговую деформацию металлической детали. Но здесь нужно провести точные расчеты и замеры, чтобы не ошибиться с радиусом изгиба.

- Твистер — механизм этого плана позволяет сгибать заготовку по продольной оси уже готового изделия. Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны. При этом вращающаяся рукоятка позволит произвести скручивание детали.

- Волна — механизм такого плана позволяет получать волнообразные детали из металлических заготовок. На таком станке принято изготавливать решетки «Боярские» или «Волна».

- Штамповый пресс — название говорит само за себя.

Такой механизм позволяет наносить на металлические детали штампы с различными резными элементами. В арсенале каждого мастера должны быть несколько таких штампов, тогда и готовые изделия будут более разнообразными. Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов.

Такой механизм позволяет наносить на металлические детали штампы с различными резными элементами. В арсенале каждого мастера должны быть несколько таких штампов, тогда и готовые изделия будут более разнообразными. Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов. - Механический узел — этот механизм позволяет изгибать металлические прутья в круг. При этом диаметр таких изделий может быть разным. Поэтому в арсенале мастеров такое приспособление незаменимо.

Холодная ковка своими руками, пошаговая инструкция и советы специалистов

Как это ни странно, но кованые изделия можно изготовить даже в домашних условиях. Конечно, они не будут столь вычурными, как элементы горячим способом изготовления, но в качестве декоративного оформления им нет равных. Все что вам нужно, это несколько приспособлений, описанных выше, материалы и самое главное, желание. Остальное — это соблюдение технологии.

Процесс изготовления состоит из нескольких этапов:

Начиная работу, проверьте еще раз ваши расчеты, даже небольшая погрешность может испортить внешний вид готового изделия, не говоря уже о том, что оно может не подойти по размеру к задуманной композиции. Исправлять и подгонять готовые детали всегда сложнее, гораздо проще несколько раз все проверить.

Исправлять и подгонять готовые детали всегда сложнее, гораздо проще несколько раз все проверить.

После изготовления всех деталей можно начинать собирать задуманную композицию. Для крепления лучше использовать сварку, но и переусердствовать с ней не стоит, чтобы не повредить более мелкие элементы.

Финальным этапом будет обработка готового изделия, которая подразумевает шлифовку и покраску готовой композиции.

Если вы взялись за изготовление кованых элементов холодным способом, то вы наверно изучили рынок цен и оценили ваши финансовые возможности. Если нет, то сначала обратите внимание на стоимость материалов, необходимого оборудования и способы обработки готового изделия. Но в любом случае изделие, изготовленное своими руками, стоит всех затрат. А снизить их можно на оборудовании, если изготовить его своими руками.

Кованые изделия в архитектуре и дизайне интерьера пользуются высокой популярностью с давних пор. Решетки на окна и для каминов, ограда или балясины лестниц, выкованные из металла, всегда выглядят изысканно и привлекательно. Сегодня, несмотря на современные технологии в обработке металлов, металлические изделия ручной ковки популярны как никогда. Конечно, ковка металла своими руками — дело не из легких, и без должной подготовки трудно сделать красивое кованое изделие. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелой физической работе, придется ознакомиться с видами и технологией ковки металла, разбираться в металлах для ковки, понимать процесс ковки и уметь обращаться с инструментом кузнеца.

Сегодня, несмотря на современные технологии в обработке металлов, металлические изделия ручной ковки популярны как никогда. Конечно, ковка металла своими руками — дело не из легких, и без должной подготовки трудно сделать красивое кованое изделие. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелой физической работе, придется ознакомиться с видами и технологией ковки металла, разбираться в металлах для ковки, понимать процесс ковки и уметь обращаться с инструментом кузнеца.

Ковка металла

Ковкой металла называется процесс обработки металлической заготовки с целью придания ей определенной формы и размера. Фактически существует два вида ковки — холодная и горячая. Выполняя ручную ковку металла необходимо разбираться в обоих видах ковки, так как каждый обладает своими преимуществами и недостатками.

В процессе горячей ковки заготовка подвергается нагреванию до определенной температуры, при которой металл теряет свою прочность и становится пластичным. Высокая пластичность является основным плюсом горячей ковки. Она позволяет легко придать металлической заготовке определенную форму и размер. Также горячая ковка позволяет использовать большинство технологий самой ковки, что выгодно сказывается на разнообразии вариантов работ.

Высокая пластичность является основным плюсом горячей ковки. Она позволяет легко придать металлической заготовке определенную форму и размер. Также горячая ковка позволяет использовать большинство технологий самой ковки, что выгодно сказывается на разнообразии вариантов работ.

Но нагрев металла имеет и свои недостатки. В первую очередь это необходимость обустройства специального кузнечного горна и затраты на топливо для него. Это может стать реальной проблемой для тех, кто хочет заниматься горячей ковкой металла своими руками в городских условиях. К тому же, работа с огнем достаточно опасное занятие и требует повышенной пожарной безопасности. Еще одним фактором, который может существенно повлиять на выбор вида ковки, являются специфические знания по температурным режимам для ковки металла.

В отличие от горячей ковки, холодная ковка металла не требует обустройства горна для нагрева металла. Вся суть холодной ковки заключается в придании формы металлической заготовке путем её изгибания, опрессовывания и сварки. Холодна ковка несколько проще по выполнению, и для обустройства мастерской не требуется много места. Весь процесс создания готового изделия не требует использования высоких температур, что весьма положительно сказывается на общей безопасности.

Холодна ковка несколько проще по выполнению, и для обустройства мастерской не требуется много места. Весь процесс создания готового изделия не требует использования высоких температур, что весьма положительно сказывается на общей безопасности.

Но холодная ковка имеет один существенный недостаток. Все работы приходится выполнять с определенными заготовками-полуфабрикатами без возможности исправить свою ошибку. Конечно, это касается не всех работ холодной ковки, но в большинстве случаев испорченная заготовка годится разве что для металлолома или учебного пособия.

В любом случае, в независимости от вида ковки, придется достаточно плотно ознакомиться с рядом важных моментов. Во-первых, это касается металлов и температурных режимов для их плавки и ковки. Во-вторых, необходимо знать и разбираться в технологиях ковки металла. Ниже мы рассмотрим, какие технологические приемы используются для ковки и как они применяются в работе.

Металл для ковки

Ручная ковка металла — достаточно трудоемкое и сложное занятие, требующее использования определенных металлов, а точнее, металлов с определенными характеристиками. Для ручной холодной или горячей ковки наиболее важной характеристикой является пластичность металла, ведь именно от нее зависит простота и удобство изменения формы заготовки. Но стоит отметить, что пластичность и прочность металла взаимосвязаны между собой. При увеличении одной из этих характеристик вторая уменьшается. Поэтому так важно разбираться в характеристиках металла и знать о составе заготовки.

Для ручной холодной или горячей ковки наиболее важной характеристикой является пластичность металла, ведь именно от нее зависит простота и удобство изменения формы заготовки. Но стоит отметить, что пластичность и прочность металла взаимосвязаны между собой. При увеличении одной из этих характеристик вторая уменьшается. Поэтому так важно разбираться в характеристиках металла и знать о составе заготовки.

Важно! Существуют и другие, не менее важные характеристики металлов. Но так как мы рассматриваем ковку декоративных изделий, таких как решетки каминов, балясины, оградки и прочее, то нет необходимости сосредотачиваться на устойчивости к износу, красностойкости и прочем, а также на легирующих элементах.

Для декоративной ковки используют следующие металлы: медь, латунь, дюралюминий, сталь, а также другие медные, магниевые, алюминиевые и никелевые сплавы. По сути, для ручной ковки используют мягкий ковкий металл, который можно легко согнуть или придать ему определенную форму. Для того чтобы подобрать наиболее легкий ковкий металл, необходимо заглянуть в Марочник Стали и Сплавов. В нем можно найти детальное описание всех металлов и сплавов с их характеристиками и составом.

Для того чтобы подобрать наиболее легкий ковкий металл, необходимо заглянуть в Марочник Стали и Сплавов. В нем можно найти детальное описание всех металлов и сплавов с их характеристиками и составом.

Несмотря на то, что самый ковкий металл — это медь и её сплавы, мастера предпочитают использование черных металлов для холодной и горячей ковки. Такая позиция обусловлена высокой стоимостью цветных металлов. Ведь на ковку металла цена в большей степени зависит от стоимости изначальной заготовки, и не каждый может позволить себе приобрести ограду или балясины из меди. Выбирая мягкий черный металл для ковки, необходимо ориентироваться на стали с минимальным содержанием углерода, порядка 0,25 %. А также с минимальным количеством вредных примесей, таких как хром, молибден, сера и фосфор. Кроме этого следует избегать конструкционных и инструментальных сталей с высоким содержанием углерода от 0,2 % до 1,35 %. Такие стали наименее пластичны и плохо поддаются сварке.

Выбирая тот или иной металл, необходимо использовать Марочник Стали и Сплавов. Но если доступа к нему нет, то можно воспользоваться приведенными ниже таблицами для определения содержания углерода в стали. Сам процесс определения довольно прост, достаточно поднести заготовку к работающему точилу и посмотреть на сноп искр, а затем сравнить его с показателями в таблице.

Но если доступа к нему нет, то можно воспользоваться приведенными ниже таблицами для определения содержания углерода в стали. Сам процесс определения довольно прост, достаточно поднести заготовку к работающему точилу и посмотреть на сноп искр, а затем сравнить его с показателями в таблице.

Сегодня благодаря промышленному производству металла отпала необходимость в создании заготовок для ковки своими руками. Современные кузни используют уже готовую заводскую продукцию для холодной ковки. Наиболее часто используемые размеры заготовок следующие: 30х45 мм, 40х45 мм, 10х10 мм, 12х12 мм, пруты сечением 10 мм, 12 мм, 16 мм, 25 мм, 30 мм, 50 мм, листовой металл толщиной от 3,5 до 6 мм, круглые трубы 1/2″, 3/4″, 1″, профильные трубы от 20х20 мм до 30х30 мм.

Инструмент для ковки металла

Выполнение любых работ по ковке металла невозможно без специального инструмента. Кузнечный инвентарь для горячей ковки достаточно разнообразен и включает в себя наковальню, горн, различные молоты, клещи и прочее. Инструмент для холодной ковки несколько попроще и состоит из нескольких специальных станков. Конечно, современный инструмент, такой как сварочный аппарат, болгарка и шлифмашинка, используется как в холодной, так и в горячей ковке. Зная о назначении того или иного инструмента, можно правильно выполнять любые работы.

Инструмент для холодной ковки несколько попроще и состоит из нескольких специальных станков. Конечно, современный инструмент, такой как сварочный аппарат, болгарка и шлифмашинка, используется как в холодной, так и в горячей ковке. Зная о назначении того или иного инструмента, можно правильно выполнять любые работы.

Инструмент для горячей ковки

- Горн . Без него в горячей ковке никак не обойтись. Ведь именно в нем заготовка может нагреваться до температуры 1400 °C. В большинстве своем горн представляет собой печь, рассчитанную на высокие температуры и с поддувом.

- Наковальня . Этот инструмент является опорой, на которой выполняется ковка. Сама наковальня имеет несколько видов, среди которых наиболее популярной является двурогая наковальня весом 200 кг. Но вес может колебаться от 150 до 350 кг.

- Шпераки . При выполнении различной художественной и декоративной ковки используются именно шпераки. Они имеют множество различных видов, и каждый мастер может изготавливать их под себя.

Общей чертой любого шперака является то, что они вставляются в квадратное отверстие наковальни или закрепляются в деревянное бревно. На фото ниже приведены наиболее распространенные шпераки.

Общей чертой любого шперака является то, что они вставляются в квадратное отверстие наковальни или закрепляются в деревянное бревно. На фото ниже приведены наиболее распространенные шпераки.

- Кувалда и Ручник . Это основной инструмент кузнеца. Кувалда весит от 4 до 8 кг и служит для нанесения сильных ударов. В зависимости от типа работ и толщины заготовки подбирается и вес кувалды. Ручник весит от 0,5 до 2 кг. Используется для придания окончательной формы изделию.

- Клещи . Горновые клещи второй по значимости инструмент. Без них невозможно удержать горячую заготовку для обработки. Существует несколько видов горновых клещей под определенный профиль и размер заготовки. На приведенном ниже фото изображены горновые клещи различной формы.

- Фасонные молотки . При выполнении художественной ковки требуется создавать загнутые заготовки или заготовки определенной формы. Для этого используются фасонные молотки. Они могут быть как нижними, на которых производится обработка, так и верхними.

Вариантов фасонных молотков множество и у каждого мастера они свои. На фото ниже изображен основной вспомогательный инструмент.

Вариантов фасонных молотков множество и у каждого мастера они свои. На фото ниже изображен основной вспомогательный инструмент.

Кроме описанных выше, используются различный измерительный инструмент, такой как обычная рулетка , двойной кронциркуль , кузнечный наугольник , шаблоны и калибры . Выбор кузнечного инструмента огромен, весь перечислить представляется затруднительным, поэтому у каждого мастера есть свой набор лишь необходимого и часто используемого инструмента.

Инструмент для холодной ковки

- Гнутик (фото ниже). Это базовый инструмент холодной ковки. Как следует из названия, он позволяет гнуть металлическую заготовку под определенным углом. В дополнение гнутик позволяет создавать дуговые элементы определенного радиуса.

- Улитка . Название говорит само за себя. При помощи улитки можно создавать различные спиралевидные декоративные элементы. Спираль выполняется под определенный шаблон, который при необходимости можно сменить на другой, с меньшим или большим радиусом.

- Фонарик . Этот станок предназначен для создания декоративного элемента с одноименным названием.

- Волна . Позволяет создавать волнообразные элементы. При протаскивании прута через этот станок на выходе получается красивая синусоидальная заготовка.

- Твистер . По принципу работы этот станок схож с Фонариком, но в отличие от него твистер лишь скручивает заготовку вдоль оси.

- Станок для колец . Как во всех предыдущих станках название говорит за себя.

Кроме описанных выше существуют еще универсальные станки для клепки, резки, опрессовки и придания объема. Все описанные выше станки можно изготовить как самостоятельно, так и приобрести в магазине. Конечно, самодельные приспособления для холодной ковки будут несколько уступать по качеству заводским, но это компенсируется уникальностью созданных с их помощью элементов. Для изготовления станков холодной ковки чертежи можно найти как в свободном доступе, так и купить у специалистов.

Важно! Станки для холодной ковки могут быть ручными или снабжены электродвигателями. Несмотря на наличие передаточных шестерен, ручная холодная ковка довольно трудоемкое и долгое занятие, и для получения больших объемов кованых элементов лучше оборудовать станок электродвигателем.

Отдельно стоит отметить промышленные станки для холодной ковки. На подобные станки холодной ковки цены порядка 6000 у.е., но один такой станок может выполнять практически все технологические операции холодной ковки. Примером может служить станок Мастер 2 компании «МАН». На демонстрирующем холодную ковку видео можно увидеть возможности этого станка.

Ковка металла своими руками

В процессе ковки для придания заготовке определенной формы используются различные приемы и методы ковки. Для выполнения каждого из них используется определенная технология и инструмент для ковки металла. Технология ковки металла горячим и холодным методом существенно отличается. Как уже отмечалось, для горячей ковки требуется нагрев заготовки для изменения её формы, а при холодной ковке заготовка лишь изгибается. На основании этого и выделяются основные технологические приемы, зная которые можно смело браться за ковку металла своими руками.

Как уже отмечалось, для горячей ковки требуется нагрев заготовки для изменения её формы, а при холодной ковке заготовка лишь изгибается. На основании этого и выделяются основные технологические приемы, зная которые можно смело браться за ковку металла своими руками.

Холодная ковка металла своими руками

Выполняется холодная ковка своими руками достаточно легко и особых усилий не требуется. Все работы разбиты на несколько этапов: создание эскиза или чертежа будущего изделия, закупка материалов и сам процесс ковки металла.

Чертеж можно создать в специальной компьютерной программе, приобрести уже готовый или нарисовать от руки. Можно найти для холодной ковки чертежи бесплатно. Для этого достаточно обратиться к мастерам, которые уже не первый год занимаются ковкой, и попросить один или два чертежа для тренировки. По сути, чертеж преследует несколько целей. Во-первых, чтобы знать какие элементы потребуется изготовить путем холодной ковки. Во-вторых, имея на руках такой проект, можно рассчитать количество и тип металлических заготовок, таких как пруты, профильные трубы и прочее. В-третьих, чертеж потребуется для сборки всех элементов в единое целое.

В-третьих, чертеж потребуется для сборки всех элементов в единое целое.

Отдельно необходимо рассмотреть элементы холодной ковки, из которых состоит проект. Сегодня можно найти довольно много различных кованых элементов, но их все можно объединить в несколько классических групп.

- Лапки . Этот элемент представляет собой раскатанный в какой-либо форме конец металлического прута. В эту группу входят так называемые Пики. Несмотря на заостренный конец, Пики изготавливаются по схожей технологии.

- Завитки . В эту группу входит несколько распространенных элементов: волюта, червонка и улитка. Волюта или Баранка представляет собой прут, концы которого загнуты в одну сторону. Червонка — прут, концы которого загнуты в разные стороны. Этот элемент иногда называют «долларом» из-за его схожести со знаком американской валюты. Запятая или Улитка — простой завиток, один конец которого загнут, а второй прямой.

- Кольца . Создается этот элемент довольно просто: на болванку станка накручивается прут круглого или квадратного сечения, в результате получается пружина, которую затем разрезают на отдельные кольца.

- Торсион . Этот элемент довольно легко узнать по винтовому скручиванию вдоль оси. Вариантов торсионов довольно много и одним из самых распространенных является такой элемент, как Фонарик, а также простой винтообразный прут для решетки или ограды.

Весь процесс изготовления элементов холодной ковки основывается на следующих общепринятых технологиях ковки — гибка, закручивание, вытяжка.

Вытяжка — это технология, которая заключается в увеличении длины заготовки путем уменьшения её сечения. В холодной ковке используется один из вариантов вытяжки — раскатка. Именно с её помощью создаются различные лапки и пики. Для создания лапок используется специальный раскаточный станок. Конец заготовки заводится внутрь и затем запускается механизм раскатки, в результате конец получается расплющенным с рельефом или без него. Для изготовления пик используют прессовочный станок. Процедура та же, но в результате конец получается раскатанный и опрессованный в определенной форме.

Для изготовления пик используют прессовочный станок. Процедура та же, но в результате конец получается раскатанный и опрессованный в определенной форме.

Гибка . Эта технология ковки заключается в загибании концов либо другой части заготовки под определенным углом. Сама гибка выполняется практически на всех станках холодной ковки. Процесс гибки можно проследить при изготовлении заготовки на станке Улитка. Вначале конец заготовки помещается внутрь специального шаблона и затем загибается под определенным углом. Эти работы выполняются на станке Улитка.

Закручивание . Эта технология ковки подразумевает скручивание заготовки вдоль своей оси. В холодной ковке этот процесс можно наблюдать при использовании станка Твистер, на котором создаются различные торсионы. Для этого один конец заготовки помещается в тиски, а второй конец проворачивается вдоль оси. Отдельно стоит выделить элемент Фонарик. Для него используют два и более прута, которые вначале скручивают вдоль оси, а затем вдоль оси сжимают, в результате прутья в определенном месте расходятся в стороны.

Сборка всех элементов в единую конструкцию выполняется при помощи сварки на специальном сборочном столе. Сегодня сварочный аппарат общедоступен и является обязательным инструментом современных кузнецов. Самодельная холодная ковка довольно распространена среди начинающих мастеров и частных предпринимателей. Она не требует особых знаний, навыков и больших помещений для работы.

Холодная ковка своими руками: видео-урок

Горячая ковка металла своими руками

По сравнению с холодной, ручная горячая ковка намного сложнее и требует от мастера опыта в обращении с инструментом и хорошей физической подготовки. Работы выполняются в несколько этапов: создание эскиза или чертежа, закупка материалов и ковка.

По сути, разница между горячей и холодной ковкой заключается в технологических процессах обработки металла. Во-первых, это касается способа обработки. Во-вторых, для горячей ковки можно использовать практически любые металлические заготовки. Но для удобства принято использовать уже готовые пруты квадратного и круглого сечения. В-третьих, в художественной горячей ковке отсутствуют какие-либо рамки для элементов готового изделия. Конечно, можно придерживаться создания классических элементов ковки — завитков, лап, пик и прочего, но горячая ковка позволяет использовать весь потенциал воображения мастера, что раскрывает неограниченные возможности. Все изделия из металла ковки горячим способом создаются с помощью следующих технологий обработки металла: осадка, вытяжка, гибка, закручивание, разрубка, насечение рисунка и набивка рельефа.

Но для удобства принято использовать уже готовые пруты квадратного и круглого сечения. В-третьих, в художественной горячей ковке отсутствуют какие-либо рамки для элементов готового изделия. Конечно, можно придерживаться создания классических элементов ковки — завитков, лап, пик и прочего, но горячая ковка позволяет использовать весь потенциал воображения мастера, что раскрывает неограниченные возможности. Все изделия из металла ковки горячим способом создаются с помощью следующих технологий обработки металла: осадка, вытяжка, гибка, закручивание, разрубка, насечение рисунка и набивка рельефа.

Осадка применяется при ковке металла для увеличения поперечного сечения всей заготовки или её части. При ковке в зависимости от необходимости проводится полный или местный нагрев заготовки для осадки.

Вытяжка заключается в увеличении длины заготовки путем уменьшения её сечения. Это можно выполнять как путем нанесения ударов кувалдой или ручником, так и с помощью раскатки металла между валов на станке. В отличие от холодной ковки создание пик при помощи вытяжки требует точных и аккуратных ударов.

В отличие от холодной ковки создание пик при помощи вытяжки требует точных и аккуратных ударов.

Гибка . Эта операция выполняется для придания заготовке загнутой формы. При этом следует учесть, что гибка толстых заготовок может повлечь их искажение и для придания первоначальной формы необходимо выполнить осадку. Для гибки заготовки применяют различные шпераки, рог наковальни, фасонные молотки и кондукторы.

Закручивание . Данная технология ковки подразумевает скручивание заготовки вдоль своей оси. Как и в холодной ковке, заготовку зажимают в тиски и проворачивают. Но в отличие от холодной ковки, можно нагревать заготовку локально, что дает возможность легко делать локальное закручивание.

Такие технологии ковки как разрубка , насечение рисунка и набивка рельефа применяются в художественной ковке с использованием зубил. Края горячих заготовок, в зависимости от проекта, рассекаются и закручиваются клещами. Также пока заготовка раскаленная, на её поверхности набивается различный узор.

При горячей ковке металла важно знать температурные режимы нагрева. Это поможет более качественно обрабатывать металл. Ковка черного металла выполняется при 800 — 1250 °C. Конечно, измерять градусником раскаленную заготовку будет невозможно и для определения температуры придется ориентироваться по её цвету. В приведенной ниже таблице указаны температуры и цвет заготовки из черных металлов.

Горячая ковка металла: видео-урок

Ковка металла своими руками — дело довольно увлекательное, требующее постоянного совершенствования. Это касается в первую очередь создания различных художественных и декоративных элементов. Тем, кто только начал заниматься ковкой, придется немало потрудиться, чтобы их работы имели идеальную форму и высокое качество.

Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

- «Гнутик»

- «Твистер»

- «Улитка»

- «Глобус»

- «Волна»

- «Фонарик»

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео 1. Как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Вариант с массивным основанием на опоре:

Видео 2. Изготовление основания

Видео 3. Изготовление улитки

Видео 4. Работа станка

Вариант настольного приспособления:

Видео 5. Часть 1

Видео 5. Часть 2

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

Видео 6. Работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Видео 7. Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Видео 8. Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Видео 9. Станок для изготовления «гусиной лапки»

Видео 10. Приспособления для ковки «гусиных лапок»

Видео 11. Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Комментариев:

Комментариев:

Как выполняется декоративная ковка своими руками? Изделия, изготовленные посредством декоративной ковки, имеют роскошный внешний вид, отличаются оригинальностью и неповторимой красотой. Холодная художественная ковка металла может производиться самостоятельно в домашней мастерской.

В настоящее время очень популярны эксклюзивные предметы, изготовленные художественной ковкой, они представляют собой шедевры декоративного искусства. Мастер, который освоил искусство художественной ковки, может изготовить своими руками кованые ограды и калитки, красивую отделку балконов, мебели, мангалов и других предметов для дома и дачи, не только для своей семьи, но и для друзей и знакомых.

Изделия холодной ковки очень популярны и высоко ценятся. Поэтому овладение навыками декоративной ковки может стать неплохим способом пополнить семейный бюджет.

В чем заключается холодная ковка металла

Инструменты для холодной ковки: молот, гнутик, улитка, твистер, волна, объемник и другие.

Для выполнения декоративной холодной ковки необходимо выделить специальную мастерскую. Для производства работ понадобятся инструменты для гнутья металла. В мастерской должно быть хорошее освещение.

Холодная художественная ковка металла представляет собой сгибание металлических прутов небольшого диаметра при помощи простого оборудования.

Такой способ создания кованых изделий является более простым, чем горячая ковка, для которой требуется сложное оборудование и знания кузнечного дела. Многие кованые изделия, выполненные горячей ковкой, можно создать и методом холодной художественной ковки.

Наиболее сложным этапом холодной ковки является сварка готовых деталей. Ее выполняют после того, как будут изготовлены изделия из гнутых металлических прутов. После сварки зачищают сварочный шов и красят готовую конструкцию. Поэтому, чтобы освоить искусство холодной ковки, необходимо обладать навыками сварщика.

Ее выполняют после того, как будут изготовлены изделия из гнутых металлических прутов. После сварки зачищают сварочный шов и красят готовую конструкцию. Поэтому, чтобы освоить искусство холодной ковки, необходимо обладать навыками сварщика.

Сначала мастер создает на бумаге эскиз готового изделия, а затем по намеченному чертежу изготавливает все детали и узоры сгибанием металлических прутьев.

Вернуться к оглавлению

Инструменты для холодной декоративной ковки

Наковальня: а – рог; б – хвостовик; в – лицо; г – углубление для пробивания отверстий; д – отверстие для установки подкладного инструмента; е – площадка для рубки металла; ж – башмак.

Материалы и инструменты:

- металлические пруты;

- сварочный аппарат;

- специальные трафареты;

- краска.

При помощи такого оборудования можно изготовить около 10 квадратных метров изделий в день. Ручные приспособления для холодной ковки являются достаточно прочными. С их помощью можно изготавливать различные кованые узоры.

С их помощью можно изготавливать различные кованые узоры.

Приспособления для ковки можно изготовить своими руками. Они обладают различными возможностями.

Первое приспособление – гнутик. С его помощью мастер изгибает металлический прут под определенным углом и выполняет полукруг заданного диаметра.

Фонарик создает кованые изделия в форме фонаря.

Улитка создает различные завитки, изгибы, спирали и другие узоры.

Объемная заготовка необходима для создания объемных деталей.

Волна придает изделиям волнообразную форму.

Твистер предназначен для закручивания прута относительно параллельной прямой.

Основные процессы холодной ковки – это пресс и гнутье. Эта работа выполняется без нагрева металла. Материал сгибают в холодном виде.

Прочность готовых изделий повышается, а гибкость их снижается.

Чтобы повысить прочность конструкции, между каждым этапом ковки выполняют термическую обработку материала.

Кованые изделия можно выполнять автоматически на станках. Ручная работа не уступает механизированной по прочности и красоте готовых изделий.

Ручная работа не уступает механизированной по прочности и красоте готовых изделий.

При выполнении холодной ковки при помощи одного трафарета можно изготавливать много изделий. При горячей ковке трафареты не применяют.

Холодную ковку можно осуществлять с металлом небольшой толщины, потому что изгибать толстый материал невозможно без подогрева.

Методом декоративной ковки можно изготовить следующие изделия:

- фигурные решетки;

- узоры для ограждений и ворот;

- предметы мебели;

- отделку для мебели;

- сувениры;

- оправы для зеркала;

- подставки для цветов, свеч, посуды;

- украшения зданий;

- перила, козырьки.

Вернуться к оглавлению

Изготовление кованой подставки для цветов своими руками

Различные приемы гибки: а, б, в – с помощью подложек; г – в вилке; д – на гибочной плите.

Материалы и инструменты:

- сварочный аппарат;

- металлическая труба;

- металлические полосы;

- корпус для вазы;

- трафареты;

- краска;

- кисть;

- бумага;

- карандаш;

- угольник;

- линейка.

Сначала делают эскиз будущей конструкции с соблюдением размеров. Чертеж создают в масштабе 1:1.

Благодаря этому можно уточнить количество необходимых деталей и обеспечить правильную сборку изделия.

При помощи чертежа настраивают оборудование.

Затем определяют необходимое количество металла.

Для изготовления подставки в виде вазы для цветов берут металлическую трубу диаметром 30 мм и 10 металлических полос размерами 4х50 мм, а также корпус для основы.

После этого приступают к изготовлению деталей. Дизайн конструкции зависит от того, при помощи каких трафаретов будет выполняться изделие.

Способы скручивания: а – в тисках с ограничительной трубой; б – двумя клещами; в – в тисках; г – с неподвижным закреплением двух концов.

Эскиз поможет правильно изготовить конструкцию вазы. Трафареты придадут изделию оригинальную узорчатую форму.

После изготовления деталей по трафаретам приваривают все детали к одной трубе, которая станет основой вазы.

Для начала не нужно изготавливать слишком много мелких деталей, так как это создаст определенные трудности при сварке.

Затем выполняют шлифовку сварного шва.

Готовое изделие необходимо окрасить.

На этом изготовление подставки для цветов своими руками закончено.

как сделать своими руками и чертежи для изготовления самодельного станка

На чтение 6 мин Просмотров 13.1к. Опубликовано Обновлено

Для холодной ковки нужны несколько , это всем известно. Какой из них идет под номером один, то есть самый важный? Без которого холодная ковка не получится? Ответ один: только улитка для холодной ковки. Если разобраться, то имея в арсенале лишь этот станок, можно создавать чудесные кованые изделия из металлических завитков – от простых в исполнении до настоящих ажурных художественных произведений.

К счастью, улитки относятся к станкам, которые можно сделать своими руками без потери качества изделий.

Как она работает, и какой она бывает

По своей сути – это деформация металлических прутков в виде их загиба. Чтобы пруток деформировался без нагрева, его нужно жестко фиксировать к шаблону станка. Такой станок не для слабых рук: прокрутка и деформация производятся с помощью ручного усилия.

Улитка для ковки – чертеж.Конечно, улитку можно снабдить приводом с электродвигателем. Но перед этим нужно хорошенько обдумать целесообразность этого привода. Главным аргументом за электрическое дополнение является большой объем работ.

Станок может работать в виде двух разных конструкций:

- Самая простая опция – приваренный шаблон к основанию. Это монолитный кондуктор с единственным вариантом завитка в форме шаблона.

- Вариант, дающий больше разнообразия в завитках – несколько модулей с завитками разного диаметра, которые крепятся на одно основание.

Ручной привод также может быть представлен в разных опциях:

- Рычагом может быть любое подходящее приспособление.

- Рычаг, который прикреплен к станине и приводится в движение подвижным подшипником.

- В конструкциях посложнее применяются целых три рычага, которые вращают ось и прикрепленный к ней кондуктор.

Как сделать улитку для холодной ковки, какую опцию выбрать – проще или сложнее? Выбор зависит опять-таки от целесообразности, иными словами – от ваших производственных планов: что вы собираетесь делать, с какой производительностью и в каком количестве?

Начинаем с простого: монолитная улитка

Что такое работа мастера, и чем она отличается от остальных работ? Мастер делает любую, даже самую простую работу с чувством, толком и… удовольствием. Какое может быть удовольствие при самостоятельном производстве примитивного станка?

Штамп улитка.А вот какое – четко структурированные запланированные этапы работы:

- Чертеж с продуманными размерами, который можно нанести на бумагу, а можно прямо на основание кондуктора. Все размеры должны быть точно соблюдены, вплоть до соответствия толщина металлической полосы толщине контура формы на чертеже. Кстати, минимальная толщина должна быть не менее 3-х мм. Расстояние между витками также должно быть достаточным, чтобы между ними вмещался пруток для деформации. Если, скажем, размер вашего прутка 10 мм, то самым оптимальным будет расстояние между витками 12 – 13 мм.

- Основание станка должно быть достаточно массивным, вырезать его нужно из стали толщиной не меньше 4-х мм. Форму лучше делать круглую, диаметр круга должен быть больше диаметра улитки. Чаще всего размер основания делают около 70-ти мм.

- Для изготовления завитка металлическая полоса должна быть немного тоньше, чем для основания: достаточно будет 3-х мм. Если есть возможность, заготовку нужно прокалить, чтобы она лучше деформировалась и поддавалась обработке.

- Форму завитка из стальной полосы нужно приварить к основанию, которое, в свою очередь, крепко зафиксировать на станине. Не забывайте, что ваш станок должен будет выдерживать очень серьезные нагрузки, поэтому не жалейте сил и времени на максимальную прочность и массивность всех его элементов и, самое главное, крепости их соединения. Для этого, например, шаблон можно дополнительно зафиксировать на станине тисами. Тисы будут захватывать отрезок бруса, который нужно приварить к обратной стороне основания.

Разнообразие завитков: съемные конструкции

Модульная улитка отличается от монолитной одним: вместе намертво приваренного стального шаблона в основании наносятся отверстия для крепления разных шаблонов. Для такого станка нужно сделать такое же основание на массивной станине и несколько съемных модулей.

Шаблоны улитки для ковки могут состоять из нескольких частей. В этом случае деформация прутка проводится с помощью вращения кондуктора.

Такой для холодной ковки состоит из следующих частей:

- прямоугольное основание из толстого металлического листа, толщина от 4-х до 10-ти мм;

- разборный шаблон, может состоять из нескольких частей на шарнирных штифтах;

- вращающийся вал;

- приводной рычаг для вращения вала.

Такую улитку крепить к основанию нужно с помощью фиксации через просверленные отверстия в разных положениях. Сборные части завитков на основании меняются, в результате чего завитки получают разную кривизну. Крутизна дуги также регулируется специальными винтами на соединительных шарнирах.

Честно говоря, такую «шарнирную» опцию самостоятельно сделать очень и очень непросто. Чаще всего мастера поступают следующим образом: покупают готовые штампы, которые крепят на станину с основанием.

Если вы делаете станок сами, лучше обойтись без шарниров. Вместо этого можно изготовить более простой вариант, чтобы крепить шаблоны с различными радиусами на одном и том же основании. Для этого достаточно просверлить в основании отверстия в разных местах. Сегменты контура крепятся на болты в местах, где совмещаются отверстия шаблона и основания.

Не игнорируем чертежи! Можно, конечно, нанести без всяких расчетов рисунок завитка прямо на основание – «не париться». Так часто поступают новички. Но если вы претендуете называться мастером и хотите сделать улитку для холодной ковки своими руками высокого качества, вам придется делать чертежи с расчетами размеров и других параметров.

Но если вы претендуете называться мастером и хотите сделать улитку для холодной ковки своими руками высокого качества, вам придется делать чертежи с расчетами размеров и других параметров.

Чертежи пригодятся вам не только . Они станут чрезвычайно полезным подспорьем в расчете материалов, на которые вам так или иначе придется потратиться. Предварительные чертежи изделий помогут вам рассчитать, например, количество и стоимость металлических прутьев.

Холодная ковка на улитке остается самым популярным видом работ по металлу серди любителей. Вместе с тем этим ремеслом вполне можно заниматься профессионально. И если для хобби вам будет достаточно самодельного станка, то для профессиональной ковки вам в итоге понадобится инструмент помощнее. Удачи вам в начале большого пути.

Чертеж кондуктора для холодной ковки

Станки для ковки являются хорошим инструментом для художественных и творческих людей, у которых есть желание создать что-то красивое и индивидуальное в своем доме, чтобы подчеркнуть интерьер, а может сделать хороший подарок своими руками для важных людей. Существует два способа ковки металла. Чтобы сковать что-то способом горячей ковки необходимо произвести множество приготовлений и действий, поэтому дома проще всего ручная ковка дается, пользуясь способом холодной ковки. Период обучения такому процессу не занимает много времени, к тому же есть реальная возможность сконструировать станок своими руками.

Станки для холодной ковки своими руками.

Начало холодной ковки самодельными станками.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки, теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

При изготовлении большого количества одинаковых металлических конструкций лучшего всего воспользоваться чертежами, приготовленными заранее. Чертежи на станки для холодной ковки своими руками заготавливаются заблаговременно. В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

Самодельный станок для холодной ковки.

Компоненты станка и необходимые инструменты.

Станок для ковки своими руками состоит из определенных устройств. Среди которых обязательно должны быть:

Этими приспособлениями пользоваться лучше всего. Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Изготавливаем станок.

Чтобы обработать трубы с шестигранным и круглым сечением используют «волну». «Фонариком» сгибают металлические прутья, а твистер чем-то на него похож, весьма удобное преспособление. Глобусом делается большая дуга из профильных прутьев.

Станки холодной ковки в большей мере выгоднее всего сделать самому, ведь далеко не все можно обработать ручными инструментами, а цена за станок для художественной ковки очень высока. Когда мастер за счет своих навыков с помощью своего оборудование создаст конструкцию, она будет неповторимой и особенной, пускай в чем-то и будет не такой качественной, как заводская. При изготовлении большого количества деталей, правильно будет создать кодуктор на электромоторе. Это облегчает процесс работы.

Станок холодной ковки своими руками должен быть приспособлен для таких видов работ, как гибка, закручивание и вытяжка.

В процессе вытяжки конструкция приобретает определённую форму. Поэтому она должна пройти через пресс, после чего сечения первостепенного материала станет меньше. Под гибкой подразумевается создание гнута в нужном угле. Для этого понадобятся шаблоны. Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте. Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Видео самодельного станка по загибанию балясин.

Станки для холодной ковки своими руками.

Многие опытные изготовители собственноручно собирают несложные механизмы, которые позволяют создавать уникальные конструкции. На это влияет стаж работы. Чертежи на станки для холодной ковки своими руками можно в достаточном количестве найти в интернете, как и фото изделий холодной ковки, которые можно получить в итоге. Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

Чертежи на станки для холодной ковки своими руками можно в достаточном количестве найти в интернете, как и фото изделий холодной ковки, которые можно получить в итоге. Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

Можно рассмотреть станок «Улитка». Используя его можно создавать различные спирали или волны. Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией. Рабочая поверхность должна состоять из листового металла. 4 мм толщины будет достаточно. Размеры устанавливаются исходя из габарита детали. Для придания форму необходим листовой металл в толщину 3 мм и в виде полос. Он выгибается по шаблону плоскогубцами и получается спираль.

Для создания нормального процесса работы нужно хорошо зафиксировать один из концов детали. В этом поможет прут, равный ширине полос. Чтобы зафиксировать рабочую площадку нужно будет использовать верстак. Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

Перед началом изготовления любого станка для холодной ковки, инструментами для ручной работы нужны шаблоны, эскизы и различные чертежи, в том числе и чертеж на оборудование для холодной ковки своими руками.

Придать более хорошую точность разметке можно за счет миллиметровой бумаги. Нужно нарисовать на ней спираль, где будут увеличиваться витки в радиусе. Между ними нужно должным образом соблюдать равную дистанцию. Такое условие будет обязательным только для создания симметричных узоров.

Конструирование станка.

Для создания любого станка можно использовать несколько вариантов на выбор – разборный, монолитный или сплошной. По все длине бедующего станка рекомендуется приварить маленькие прутки. На рабочей площадке для этого стоит просверлить специальные дырки. Требуется хорошо закрепить концы деталей, которые будут выгибаться.

Такой способ ковки очень популярен у новичков кузнечного дела.

Используя станок для холодной ковки металла, сделанного своими руками, неопытный мастер сможет изготовить кованые балконные козырьки, поручни для лестниц, различные решетки для окон, заборы, многочисленную мебель для дома, ограждения, различные кованые аксессуары и предметы декора, которые дополняют интерьер помещений, на подобии решеток под камины. Это хороший вариант для начинающих специалистов.

Коллекция чертежей станков для холодной ковки.

Чертеж для улитки с лемехом.

На чертеже представлено устройство гибочной улитки с лемехом и правила работы с ним.

Чертеж станка улитка с лемехом.

Подробный чертеж станка улитки.

Чертеж станка улитки.

Чертеж устройство для гибки “Хомута”.

Чертеж приспособления Гнутик.

Видео кузнечного оборудования холодной ковки для малого бизнеса.

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

Так делают «фонарик»

Приспособление для холодной ковки улитка — для формирования завитков

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

Станок «Волна» — для формирования соответствующего рельефа

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.