Лодка из металла своими руками чертежи выкройки: самодельные лодки, чертежи, изготовление лодок

Как построить алюминиевую лодку. Катера своими руками. Чертежи катеров. Как сделать катер. Как сделать катер: обшивка и матрица

Алюминиевые лодки не требуют большого ухода, по сравнению с деревянными, так как металл не подвержен гниению и высыханию. Эксплуатировать такие лодки намного дешевле. Выгода от алюминиевой лодки получается из-за ее небольшого веса: меньше расход топлива, больше скорость, проще установить лодку на зимнее хранение, перевозить по суше. Корпус из алюминия имеет большую прочность, по сравнению с пластиковым или деревянным. Изготовление алюминиевых лодок в судостроительной верфи РосПромРесурс Нижнего Новгорода получило распространение еще и из-за пластичности материала. При растяжении листов алюминиевого сплава, разрыв происходит только при удлинении на 12%.

Стеклопластик разрывается значительно быстрее и от меньшего усилия. Это означает, что при одном и том же ударе на алюминиевой лодке будет вмятина, а пластиковый корпус получит пробоину.

Алюминиевые сплавы

Изготовление алюминиевых лодок осуществляется не из чистого металла – алюминия, а из его сплавов. Существует два основных типа алюминиевых сплавов:

- Литейные.

- Деформируемые.

При постройке плавательных средств чаще всего используется второй вид сплавов. Для придания материалу необходимых свойств, в него добавляют марганец, медь или магний. Эти вещества позволяют придать алюминию нужные параметры. При изготовлении такого сплава, получают такие характеристики: нагартованный, полунагартованный, плакированный, мягкий.

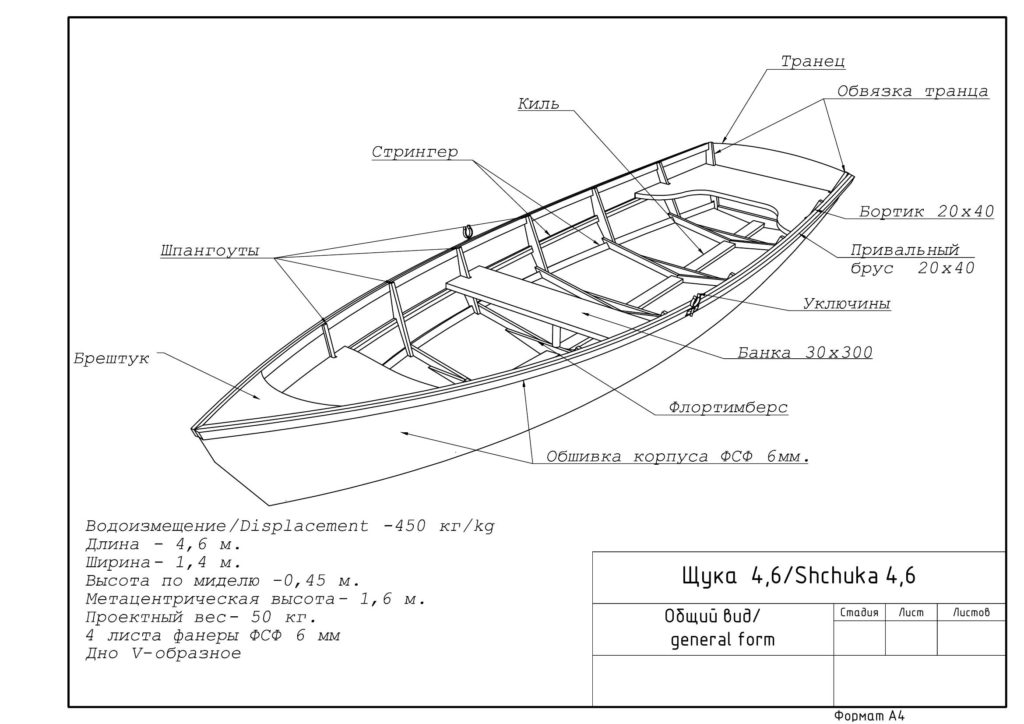

Изготовление проката из алюминия – сложный процесс, требующий соблюдения специальной технологии. В результате производятся алюминиевые листы, имеющие толщину до 6 мм. При производстве рыболовных лодок до двух метров в длину, лучше использовать листы 2 мм на борта, и 3 мм для днища.

Те умельцы, которые стараются изготовить лодку для рыбалки с оригинальным внешним видом, используют рифленые листы. Их применяют обычно для облицовки горизонтальных поверхностей. Такой материал защищает корпус лодки и пассажиров, находящихся в ней.

Такие модели обладают своими особенностями – пользоваться ими рекомендуется только в пресных водоемах. В соленой воде корпус лодки становится неустойчивым, и может опрокинуться. Чтобы этого не произошло, в соленом водоеме желательно не заплывать далеко от берега. Так как алюминий подвержен коррозии от соленой воды, то срок службы в таких водоемах будет небольшим. Но можно избежать коррозии, если правильно ухаживать за лодкой. Хранение должно быть в сухом месте, поверхность нужно вытирать насухо. После каждого использования лодку нужно мыть пресной водой и протирать.

Оптимальным вариантом является производство лодок, имеющих плоское днище. Такая форма позволяет легко проходить на мелких водоемах, что дает возможность добывать больше рыбы.

Материалы и инструменты

Для изготовления лодки нужно приобрести следующие инструменты и материалы:

- Листы из сплава дюралюминия.

- Доски обрезные.

- Электродрель.

- Ножницы по металлу.

Порядок изготовления

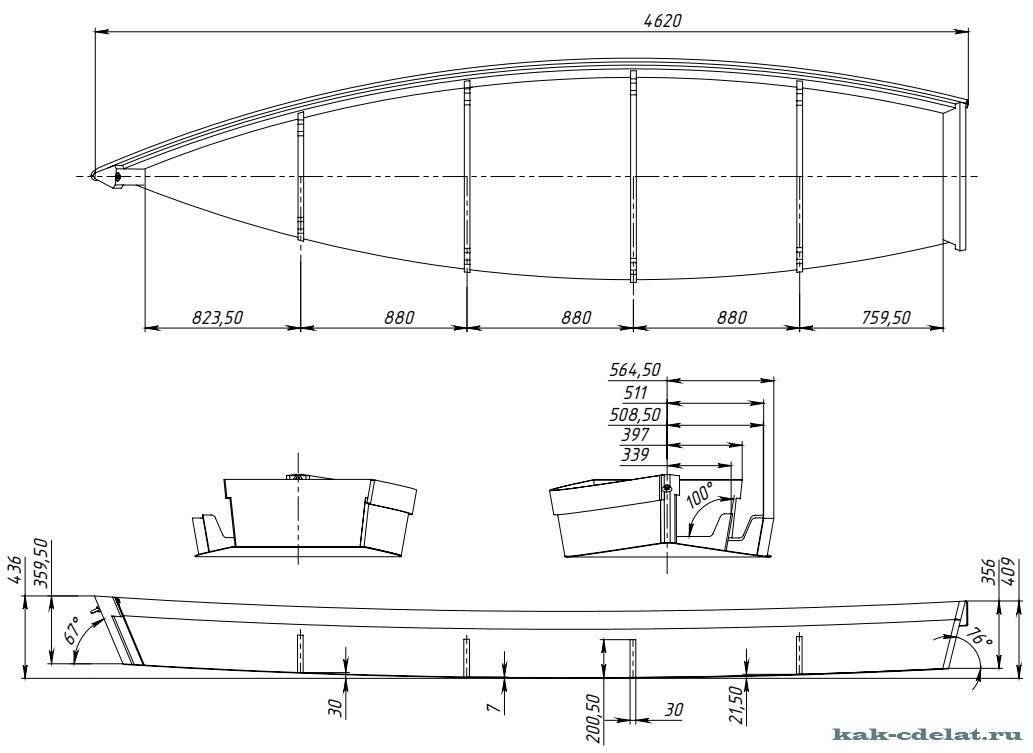

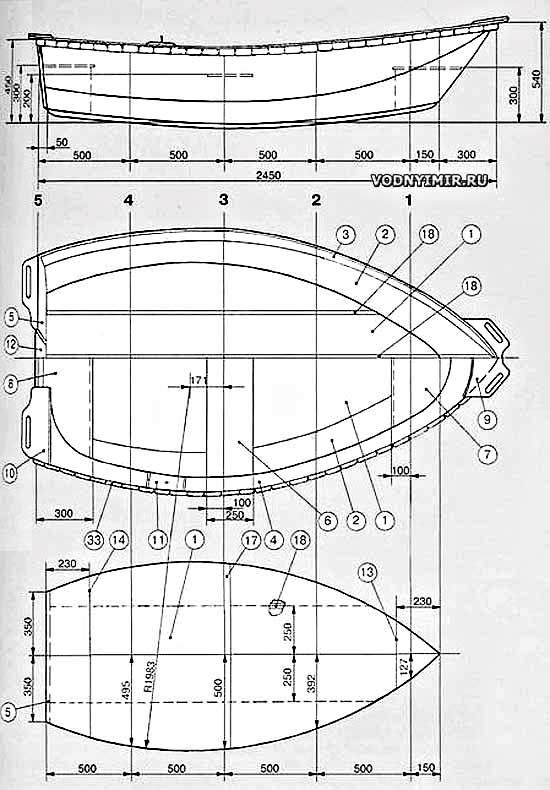

Прежде всего необходимо разработать чертежи со всеми размерами элементов и деталей. Необходимо предусмотреть, чтобы лодка получилась наиболее устойчивой, компактной, но одновременно маневренной и вместительной. При разработке чертежей можно ориентироваться на аналогичные конструкции, которые подобны вашему варианту.

Борта лодки должны быть не меньше 35 см в высоту. В таком случае нельзя забывать о достаточной жесткости бортов и днища. Эту характеристику придают сиденья, установленные поперек корпуса. После подготовки чертежей, нужно изготовить макет изделия в уменьшенном масштабе. Его обычно изготавливают из картона, вырезав и склеив все элементы. После изготовления макета, будет наглядно видно, какие имеются недостатки в конструкции. Поэтому их будет проще устранить на стадии разработки.

Далее необходимо разметить все детали и элементы на листах металла. Для вырезания понадобятся специальные ножницы по металлу. После вырезания деталей, нужно их подогнать, и при необходимости произвести подгиб. Затем нужно заняться сверлением отверстий, которые делаются точно по размерам на чертежах. В отверстия нужно установить заклепки, согласно чертежей. Расстояние между рядами отверстий должно быть не менее 15 мм. При этом отверстия между собой в ряду должны быть расположены друг от друга на расстоянии не менее 20 мм.

На стыках деталей листы располагают внахлест, а поверхность листов обрабатывают специальной густотертой краской, которая обеспечивает герметичность и долговечность изделия. После высыхания краски, детали корпуса нужно заклепать.

Далее переходим к изготовлению и монтажу сидений. Они делаются из обрезной сосновой доски, которая предварительно должна быть обработана влагостойким составом. Затем нужно переходить к покрытию листов металла грунтовкой, и краской. После просыхания покрытия, лодку можно использовать для рыбалки. Заказывайте алюминиевую лодку в РосПромРесурсе Нижнего Новгорода, и наслаждайтесь рыбалкой на озере!

Поиск по блогу (нестрогое соответствие) :

Документов, удовлетворяющих Вашему запросу: 8 [показано 5]

- Степень соответствия запросу: 38,46%

Фрагменты текста поста: …Стихи скульптура архитектура лодки … …Так что вы можете наблюдать здесь описание поистине уникальной лодки для рыбалки или охоты… …заказы на лодки до конца августа не принимаются.

- Степень соответствия запросу: 15,38%

Фрагменты текста поста: …Александр Иванович который делает лодки поехал с детьми и внуками на Хопёр. .. …А имея в виду что потом надо ещё выгрузить барахло сбросить лодки перевезти всё через Волгу одним рейсом не обойтись потом ещё палатки поставить шмотки с берега унести и как то минимально обустроиться… …Она очень серьёзно сопротивлялась но у лодки как то притихла и не доставила хлопот… …В этом случае мотор надо закрывать каким то чехлом а кроме того следует дополнительно крепить его ногу чтобы не ломался транец

.. …А имея в виду что потом надо ещё выгрузить барахло сбросить лодки перевезти всё через Волгу одним рейсом не обойтись потом ещё палатки поставить шмотки с берега унести и как то минимально обустроиться… …Она очень серьёзно сопротивлялась но у лодки как то притихла и не доставила хлопот… …В этом случае мотор надо закрывать каким то чехлом а кроме того следует дополнительно крепить его ногу чтобы не ломался транец

Я родился и вырос на Дальнем Востоке России в городе Петропавловске-Камчатском. На полуострове окружном Тихим океаном и Охотским морем, крае рек и озёр.

Главное хобби населения Камчатки рыбалка и охота. Работа большинства жителей тоже связана с морем: моряки, рыбаки, пограничники, военные.

В 1998 году с

другом Александром Бондаренко, мы решили построить первую свою лодку из

фанеры, по мотивам одного из проектов журнала «Моделист-Конструктор».

В те времена было трудно достать хороших материалов (стеклоткань, фанеру, эпоксидную смолу и т.д) , использовали что смогли найти но, не смотря на все трудности, лодка получилась хорошая, процесс строительства занял 3 месяца. Летом того же года судно было спущено на воду и использовалось весь сезон. Большим недостатком лодок из фанеры покрытых стеклотканью является: большой вес, проблема с ремонтом и подержание хорошего вида судна (краска и пластик за сезон были сильно ободраны на корпусе). В конце 90-х годов на Камчатке стали появляется подержанные рыбацкие алюминиевые лодки из Америки и Канады. Это навело меня на мысль, почему нельзя построить что-то подобное, не боги горшки обжигают. Не опыта строительства судов из алюминия, не проектов лодок у меня не было.

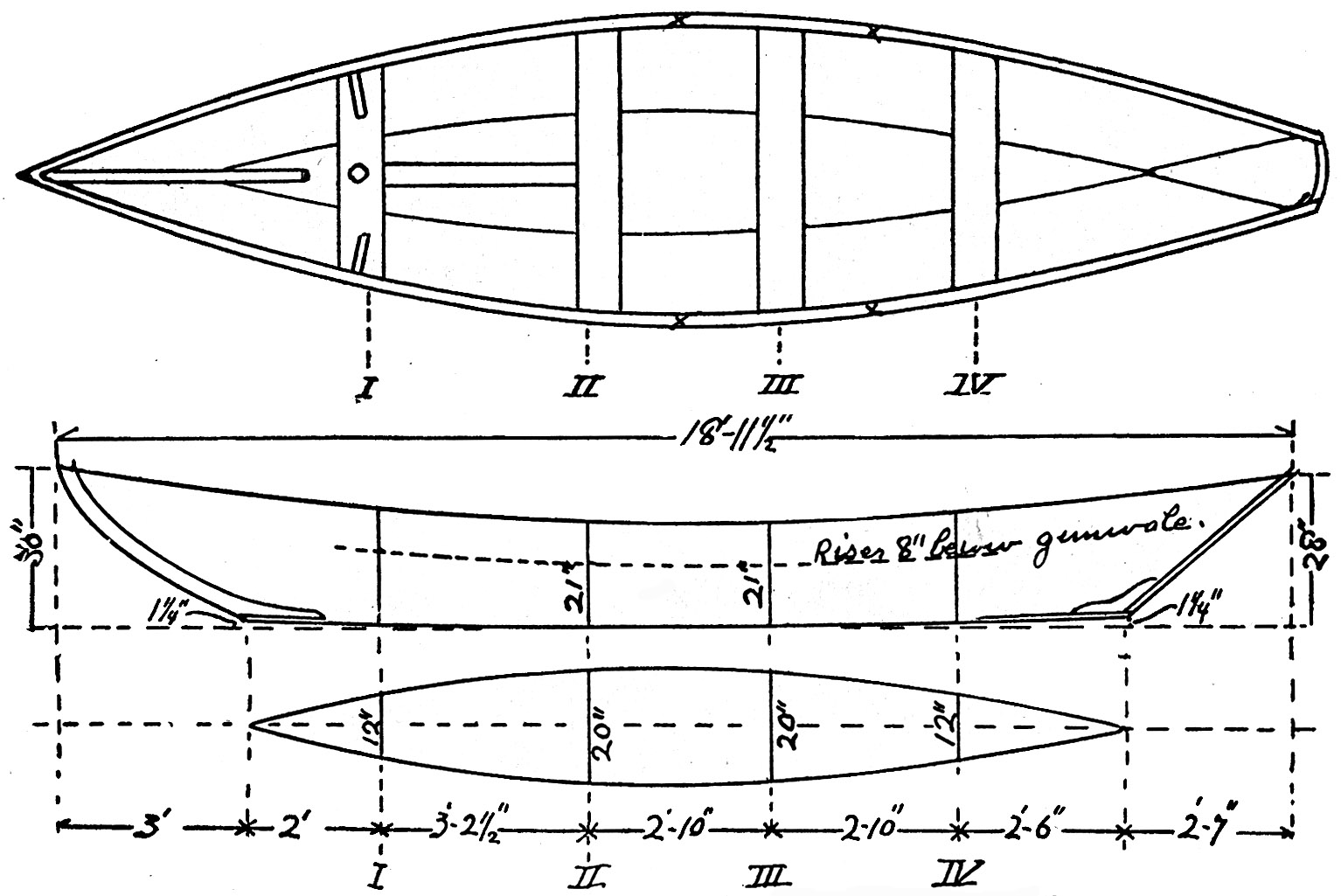

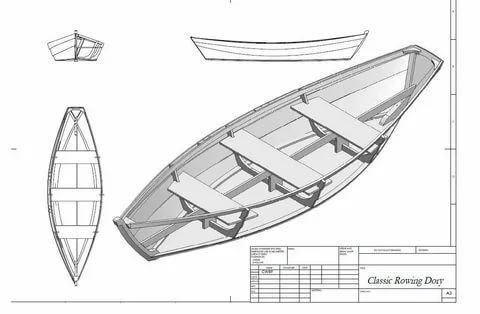

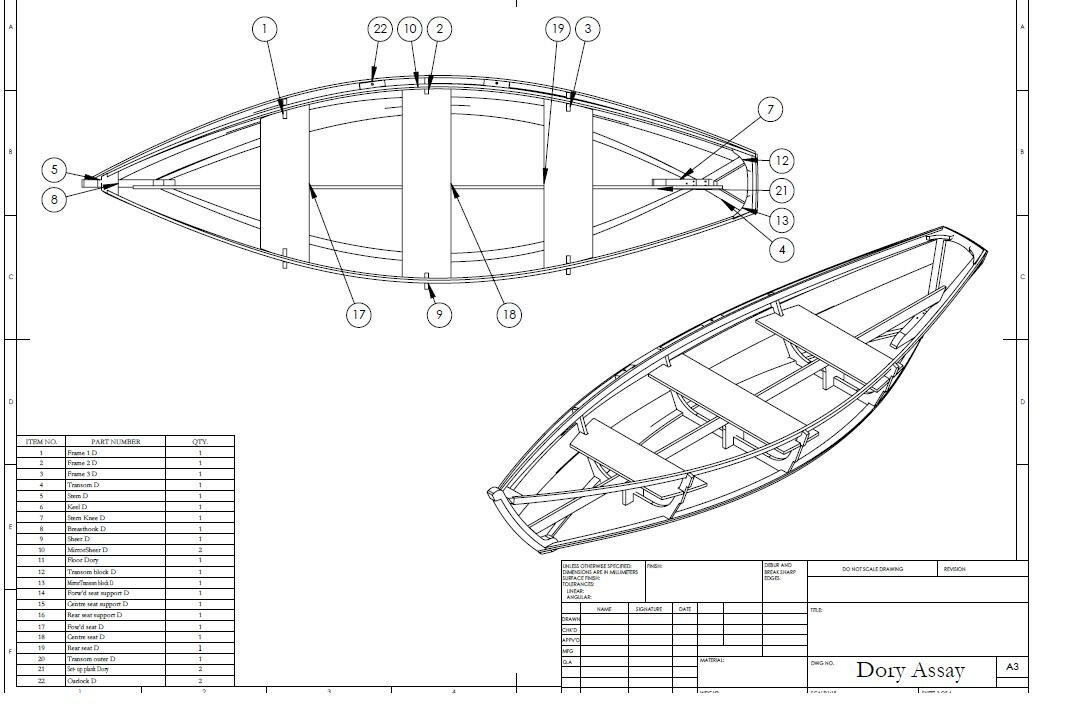

Помог

интернет, в начале 2000-го года заказал проект атлантической дори в США

в компании Glen-L. Опыта сварки у меня не было, много информации

получил, изучая специальную литературу и консультируясь у специалистов, и

главное практика и ещё раз практика. Лодку построенная с другом

Александром была спущена на воду в 2001 году. Дори мы использовали для

рыбного промысла лосося, судно себя зарекомендовало себя хорошо,

недостаток при большом размере 7.5м имело плоское днище и недостаточная

управляемость. Мы построили ещё 2 дори по просьбам рыбаков, лодки

использовались на реках Камчатки в путину.

Лодку построенная с другом

Александром была спущена на воду в 2001 году. Дори мы использовали для

рыбного промысла лосося, судно себя зарекомендовало себя хорошо,

недостаток при большом размере 7.5м имело плоское днище и недостаточная

управляемость. Мы построили ещё 2 дори по просьбам рыбаков, лодки

использовались на реках Камчатки в путину.

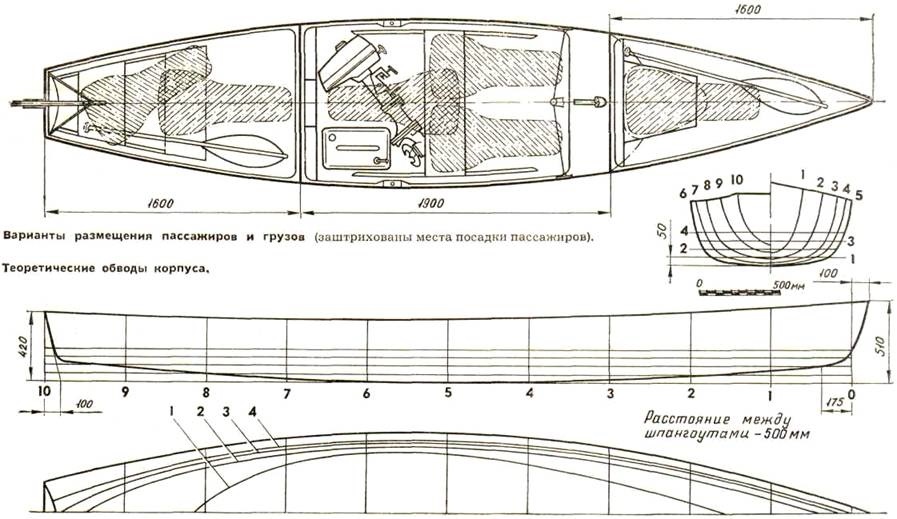

Для открытого моря и прибрежных районов в 2002 разработал и построил первую лодку с тримаранными обводами, использовал информацию, статьи, теоретические чертежи из журнала «КиЯ» и других источников, лодка на воде показала себя хорошо, особенно при волне, но первый образец в плане дизайна был очень далёк от совершенства. Были построены ещё 2 лодки, где были исправлены детские болезни и изменён дизайн.

В 2005 переехал в центральную Россию в пригород Воронежа, на новом месте занимаюсь сварочными работами, варю различные металлические изделия из алюминия, иногда просят рыбаки построить лодку, последний интересный проект лодка болотоход, прототипом послужили

Сейчас делаю лодку скиф для себя, не большая лодка для рыбалки в окрестных водоёмах.

Хочу рассказать, как появилось моё увлечение, строительство алюминиевых лодок.

Я родился и вырос на Дальнем Востоке России в городе Петропавловске-Камчатском. На полуострове окружном Тихим океаном и Охотским морем, крае рек и озёр.

Главное хобби населения Камчатки рыбалка и охота. Работа большинства жителей тоже связана с морем: моряки, рыбаки, пограничники, военные.

В 1998 году с другом Александром Бондаренко, мы решили построить первую свою лодку из фанеры, по мотивам одного из проектов журнала «Моделист-Конструктор».

В те времена было трудно достать хороших материалов (стеклоткань, фанеру, эпоксидную смолу и т.д) , использовали что смогли найти но, не смотря на все трудности, лодка получилась хорошая, процесс строительства занял 3 месяца. Летом того же года судно было спущено на воду и использовалось весь сезон. Большим недостатком лодок из фанеры покрытых стеклотканью является: большой вес, проблема с ремонтом и подержание хорошего вида судна (краска и пластик за сезон были сильно ободраны на корпусе). В конце 90-х годов на Камчатке стали появляется подержанные рыбацкие алюминиевые лодки из Америки и Канады. Это навело меня на мысль, почему нельзя построить что-то подобное, не боги горшки обжигают. Не опыта строительства судов из алюминия, не проектов лодок у меня не было.

В конце 90-х годов на Камчатке стали появляется подержанные рыбацкие алюминиевые лодки из Америки и Канады. Это навело меня на мысль, почему нельзя построить что-то подобное, не боги горшки обжигают. Не опыта строительства судов из алюминия, не проектов лодок у меня не было.

Помог интернет, в начале 2000-го года заказал проект атлантической дори в США в компании Glen-L. Опыта сварки у меня не было, много информации получил, изучая специальную литературу и консультируясь у специалистов, и главное практика и ещё раз практика. Лодку построенная с другом Александром была спущена на воду в 2001 году. Дори мы использовали для рыбного промысла лосося, судно себя зарекомендовало себя хорошо, недостаток при большом размере 7.5м имело плоское днище и недостаточная управляемость. Мы построили ещё 2 дори по просьбам рыбаков, лодки использовались на реках Камчатки в путину.

Для открытого моря и прибрежных районов в 2002 разработал и построил первую лодку с тримаранными обводами, использовал информацию, статьи, теоретические чертежи из журнала «КиЯ» и других источников, лодка на воде показала себя хорошо, особенно при волне, но первый образец в плане дизайна был очень далёк от совершенства. Были построены ещё 2 лодки, где были исправлены детские болезни и изменён дизайн.

Были построены ещё 2 лодки, где были исправлены детские болезни и изменён дизайн.

В 2005 переехал в центральную Россию в пригород Воронежа, на новом месте занимаюсь сварочными работами, варю различные металлические изделия из алюминия, иногда просят рыбаки построить лодку, последний интересный проект лодка болотоход, прототипом послужили

Сейчас делаю лодку скиф для себя, не большая лодка для рыбалки в окрестных водоёмах.

источник

shkola-v.blogspot.com

Общие сведения

Одной из наиболее распространенных моделей лодок из такого материала, как стеклопластик, стал катер WaveRunner-285. Он считается полноценным глиссирующим судном, которое вполне пригодно для прогулок по морю или туризма. Корабля, который характеризуется тем, что у него повышенный надводный борт, а также довольно большая ширина, удобен еще и тем, что в его носовой части можно разместить комфортный салон с прилегающим туалетом и камбузом. В кормовой части катера своими руками можно сделать двуспальную каюту, расположение которой будет находиться строго под кокпитом. Отдел управления агрегатом будет размещаться над моторным отсеком, а также он будет защищен от ветра и водных брызг наклонным стеклом.

Отдел управления агрегатом будет размещаться над моторным отсеком, а также он будет защищен от ветра и водных брызг наклонным стеклом.

Мощности катера

При оборудовании катера своими руками необходимо учитывать, какой двигатель будет установлен на него впоследствии. Конкретно эта модель рассчитана на установку либо одного, либо двух моторов. Однако здесь важно учитывать, что общая мощность для нормального функционирования объекта должна быть в пределах от 250 до 500 л. с. Также они должны иметь прямой реверс-редуктор, что позволит развивать скорость в 15-30 узлов, что в км/ч составляет от 28 до 56. Кроме этого, судно может также иметь движительные комплексы либо дополнительные подвесные моторы.

Стоит отметить, что строительство катера своими руками экономит от 50 до 75% материальных средств от той суммы, которая была бы потрачена, если бы агрегат приобретался на верфи, а не строился самостоятельно. Также стоит отметить, что приведенная технология строительства малого судна не является последним словом в судостроении. Это лишь проверенный практикой, устоявшийся метод, который позволит собственноручно сконструировать приемлемый катер из стеклопластика.

Это лишь проверенный практикой, устоявшийся метод, который позволит собственноручно сконструировать приемлемый катер из стеклопластика.

Начало работ

Начало строительства малого судна из стеклопластика ничем не отличается от строительства из любого другого материала. Первым шагом необходимо осуществить разбивку на фанерном щите или же на листе картона теоретических шпангоутов, а также обвода форштевня. Разбивка должна осуществляться в натуральную величину этих деталей.

Также важно отметить, что щит или плаз, на котором идет разбивка, должен иметь ширину, соответствующую ширине катера, плюс 300 мм. Высота этого объекта должна быть выше, чем предполагаемая высота корпуса на 400 мм. Специалисты рекомендуют сначала создавать чертежи катеров, на которых будут отмечены все необходимые детали с указанием размеров. Это делается для того, чтобы не ошибиться в процессе изготовления.

Еще одна важная деталь — верхние концы всех шпангоутов нужно продлить до той высоты, которая изображена, как горизонтальная линия, на плазе. Она является перпендикулярной линией ДП и называется она — шергель-линия.

Она является перпендикулярной линией ДП и называется она — шергель-линия.

Сборка лекал

Во время проведения работ по плазовой разметке лекал очень важно учесть такие факторы, как толщина реек и толщина листового металла, который будет использоваться в качестве обшивки внутренней поверхности матрицы. Другими словами, при составлении чертежа катера и последующей сборке необходимо от теоретической линии каждого из шпангоутов отложить внутрь то расстояние, которое будет соответствовать толщине реек и листового металла в сумме. Именно этот вариант разметки должен использовать при вырезании лекал и их дальнейшей сборке.

Отдельные части поперечных лекал, необходимо соединить при помощи таких материалов, как накладки и кницы, изготовленные из кусков фанеры толщиной от 8 до 10 мм. Подобный показатель подойдет для катера, длина которого будет находиться в районе 10 м. Накладки лучше всего клеить к лекалам, а после этого дополнительно прикручивать их шурупами или прибивать гвоздями.

Как сделать катер: обшивка и матрица

Далее, прежде чем собирать имеющиеся лекала в матрицу, необходимо озаботиться созданием наружной обшивки конструкции. Для того чтобы создать наиболее комфортные условия при работе с наружной обшивкой катера, необходимо предусмотреть деталь, обеспечивающую наклон матрицы на оба борта корабля.

Если сделать все правильно, то появиться возможность работы, стоя на полу рядом с заготовками. Сама же по себе матрица, в любом случае, должна иметь очень прочную и жесткую конструкцию. Это необходимо для того, чтобы при постройке агрегата форма его корпуса не искажалась.

Как сделать катер с прочной матрицей? Крупные конструкции собираются из продольных балок, которые будут представлять собой горизонтальное основание катера. Внутри полученного каркаса, необходимо установить мостки, которые облегчат работу по выклейке корпуса. После того, как были установлены продольные брусья, являющиеся основанием матрицы, на них размечается будущее положение всех лекал, а также натягивается стальная проволока вдоль балок, которая будет являться струной, обозначающей ДП судна.

Установка лекал

Начать процесс монтажа заготовок рекомендуется с мидель-шпангоута. Прежде чем надежно закреплять этот элемент, очень важно убедиться в том, что лекало стоит строго вертикально и перпендикулярно по отношению к ДП. Крепится оно к брусьям, являющимися основанием. После того, как были смонтированы все остальные заготовки, была установлена стойка, находящаяся в ДП транца, и все элементы были раскреплены раскосами, чтобы избежать любого перемещения, можно приступить к такому этапу как обшивка внутренней поверхности матрицы при помощи продольных реек.

Для выполнения этой задачи чаще всего используется материал толщиной от 12 до 15 мм и шириной в 50 мм. Для оборудования днища катера лучше использовать рейки с той же толщиной, но большей шириной — до 100 мм.

Водный катер из алюминия

Невысокая стоимость исходных материалов, а также токарных станков привела к тому, что многие хозяева пришил к тому, что самостоятельно изготавливают те или иные детали и элементы из металла. Считается, что производство алюминиевого катера одна из сложнейших задач, которая практически невыполнима, а на заводе их создают без труда, так как имеют специальные инструменты для этого. Однако же это не так.

Считается, что производство алюминиевого катера одна из сложнейших задач, которая практически невыполнима, а на заводе их создают без труда, так как имеют специальные инструменты для этого. Однако же это не так.

Наиболее сложным в изготовлении такого типа катера самостоятельно является производство его выкройки из металла. Под этим термином понимают разметку того, как именно необходимо вырезать нужные детали из алюминия.

При изготовлении такого агрегата из металла весь процесс сводится к сборке своеобразного конструктора. Это актуально в том случае, если заготовки не вырезаются самостоятельно, так как для этого все же понадобиться большой навык работы и высокоточное оборудование, а приобретается компьютеризированная модель катера. Да, стоимость такой модели будет также довольно высока, но если сравнивать с покупкой уже готового судна, то будет видна существенная экономия.

Скоростные малые суда

Еще один вариант судна, которое можно изготовить самостоятельно — это скоростной катер. Довольно важная часть в постройке именного этого типа агрегата — это выбор двигателя и его расположение. Размещать эту деталь можно в кокпите судна, а ту часть, которая будет выступать, можно закрыть капотом.

Довольно важная часть в постройке именного этого типа агрегата — это выбор двигателя и его расположение. Размещать эту деталь можно в кокпите судна, а ту часть, которая будет выступать, можно закрыть капотом.

Такое определение места было выбрано не случайно. Оно позволит расширить круг устройств, подходящих под установку. Можно использовать двигатели с таких машин, как «Жигули» или «Волга». Кроме этих моделей, вполне реально установка дизельного движка с трактора. Однако это возможно лишь в том случае, если будет предусмотрен дополнительный отвод горячего воздуха. Для этого можно использовать фальшивую дымовую трубу.

Можно устанавливать также и двигатели с воздушным охлаждением. Так как скоростной катер должен иметь хорошую устойчивость при быстром передвижении по воде, то рекомендуется размещать эту деталь ближе к центру тяжести всего судна. Большой вес двигателя придаст большей устойчивости всей конструкции.

www.syl.ru

Материалы для изготовления лодки

Интернет кишит разнообразными идеями творчества, которые легко можно воплотить в жизнь. Введя любой запрос в поисковик, человек быстро получает интересующий его ответ.

Введя любой запрос в поисковик, человек быстро получает интересующий его ответ.

И решив соорудить средство для плавания на воде, вы легко обнаружите массу идей, которые при желании можно воплотить в жизнь. Итак, из чего можно сделать лодку? Её можно изготовить из:

- Дерева.

- Фанеры.

- Бутылок.

- Алюминия.

- Резины.

Каждый перечисленный материал отличается сложностью в использовании, потому что плотность разная, а соответственно качество тоже. Но стоит помнить, что каждый материал имеет свои плюсы и минусы. Поэтому, выбор материла напрямую зависит от срока дальнейшей эксплуатации средства:

- Например, самым прочным материалом является дерево. Оно более приспособлено для длительного плаванья на воде и может послужить лет семь. Стоит помнить, нужно брать прочное дерево. Лучше всего использовать дуб. Так существует большая вероятность качественного изготовления.

- Фанера уже не столь надёжна, чем дерево.

Это определятся в её тонкости. Но, если вы не сильно часто выбираетесь на рыбалку, хотите сэкономить на изготовлении, то фанера является отличным выбором.

Это определятся в её тонкости. Но, если вы не сильно часто выбираетесь на рыбалку, хотите сэкономить на изготовлении, то фанера является отличным выбором. - Что касается бутылок, то у многих задаются вполне логичным вопросом: как сделать лодку из бутылок? Многие подумают, что это вовсе не реально. Но не смотря на все сомнения, результат будет удивительным. Она окажется легкой. Но в случае изготовления необходимо максимально постараться, чтобы результат вашей работы не развалился во время восхождения на воду.

- Алюминий тоже отлично подходит в качестве материла. Он надёжный, может прослужить длительное время. Но производство из такого материала займёт много времени, сил. Поэтому многие предпочитают деревянную основу.

Последний материал является очень распространённым. Ведь все покупные плавательные средства производятся именно из резины. Она хорошо держится на воде и способна выдержать большой вес.

Но при производстве нужно быть аккуратным, ведь один прокол испортит её. Время, усилия, деньги будут потрачены зря. Процесс требует полной сосредоточенности, максимального внимания.

Время, усилия, деньги будут потрачены зря. Процесс требует полной сосредоточенности, максимального внимания.

Деревянная основа

Много веков подряд люди использовали дерево, как средство передвижения по водной поверхности. Сначала это были простые сооружения в виде небольших платформ, позже появилась лодка изготовление которой занимало длительное время.

Ведь она должна быть качественной для безопасной транспортировки груза. Теперь в наше время при желании любой человек может воспроизвести средство в домашних условиях.

Простой пошаговый план научит как сделать деревянную лодку. Заранее необходимо заготовить длинные, широкие доски, которые будут служить бортами челна. Они обязательно должны быть сухими, ровными, не иметь трещин.

После приготовления основного материала, его нужно обработать для удобного скрепления. Края досок необходимо ровно срезать для того, чтобы при сборе, доски плотно прикасались друг к другу. Далее начинаем делать средство передвижения. Начинать необходимо с носовой части. Вырезаем дополнительную доску, которая по — средине будет держать борта.

Начинать необходимо с носовой части. Вырезаем дополнительную доску, которая по — средине будет держать борта.

После окончания работы над бортами, нужно соорудить сидения. Процесс очень простой, поэтому не займёт много времени. Деревянные доски, необходимо прибить к бортам. После этого следует установить дно. Оно может быть железным.

Вырезаем из листа железа нужную форму, благодаря густо забитым гвоздям крепим к деревянной основе. Лодка практически готова. Остаётся прикрепить железную цепь, которая будет служить основой для якоря.

Изготовления лодки из фанеры

Строительный план как сделать лодку из фанеры будет немного отличаться от предыдущего. Как сделать лодку своими руками чертежи и описание станут надёжным помощником во время процесса, полную информация чертежей можно найти в интернете.

Возьмите большой лист фанеры, нарисуйте на нём контуры изделия, опираясь только на чертежи. После чего вырежьте. Макет средства готов, остаётся только правильно всё закрепить. Работу точно так же нужно начинать с бортов.

Работу точно так же нужно начинать с бортов.

При желании прикрепления мотора, задний борт необходимо укрепить. После качественного скрепления болтов, прикрепите дно. Использовать нужно клей, смолу. Не стоит жалеть наносить перечисленные средства, но и перебарщивать тоже не следует. Нанеся их, нужно подождать до полного высыхания. Вот челн почти готовый, нужно только покрасить по своему усмотрению.

Резиновая шлюпка

Ответом на вопрос: как сделать лодку своими руками чертежи будут первым ответом. Благодаря им, изделие получится правильной формы. Поэтому первым делом следует нарисовать чертежи, просчитав малейшие детали.

После этого вырезаем из листа фанеры шлюпку указанных размеров. Дополнительно нам понадобятся доски для надёжного крепления дна, брезент для покрытия. Указанные материалы необходимо соединить между собой с помощью всё того же клея, смолы. Обязательно следует дать время застить клею, иначе конструкция получиться хлипкой. И Ваши усилия будут потрачены зря.

После этого обтяните изделие брезентом, плотно прикрепляя его к доскам. Помните, конструкция должна быть широкой. Таким образом получиться самодельная шлюпка. Она не сильно будет похожа на резиновую, которая продаётся, но мягкость, удобство она вам обеспечит.

Для большего понимания процесса изготовления можно посмотреть как сделать лодку ПВХ своими руками. Там на наглядном примере объяснят принцип работы. Ведь читать и видеть пример, повторяя действия, это совершенно разные вещи.

Воздушный катер

Увидев фотографии в интернете о том, как делают шлюпку из бутылок, многие удивляются, задаваясь естественным вопросом: как сделать самодельную лодку из пластиковых бутылок или как долго её можно будет использовать?

Принцип изготовления настолько простой, что её может сконструировать даже десятилетний ребёнок. Для производства вам понадобиться много пластиковых бутылок. Они должны быть в идеальном состоянии, без трещин, дырок, дабы не пропускать воду.

Количество зависит от желаемых размеров судна. Так же на бутылках обязательно должны быть крышки, чтобы вода не заходила во внутрь, не делала их тяжелее.Пластиковый материал необходимо выложить в форме судна, тщательно закрепив между собой клеем.

Вот средство для плаванья готово. Он очень дешёвый в производстве, но не очень качественный. Большая вероятность того, что зацепившись за ветку можно пробить бутылку, таким образом, повредив конструкцию.

Алюминиевое судно

Узнав принцип производства предыдущих шлюпок не сложно догадаться, как сделать алюминиевую лодку. Отличие заключается лишь в материале, из которого будет сделано судно. По прочности его смело можно поставить на второе место после дерева.

А при условии качественной работы, оно может прослужить всю жизнь.

Делая, помните, что прикреплять материалы необходимо качественно, крепко. Потому что от качества работы зависит жизнь.

Якорь своими руками

Якорь является главным элементом плавающего средства. Ведь он помогает длительное время удерживаться на одном месте, не позволяя течению унести судно. Для того чтобы прикрепить якорь необходимо в задней части лодки просверлить дыру, протянув железную цепь, которая станет основой для якоря.

Ведь он помогает длительное время удерживаться на одном месте, не позволяя течению унести судно. Для того чтобы прикрепить якорь необходимо в задней части лодки просверлить дыру, протянув железную цепь, которая станет основой для якоря.

Далее необходимо прикрепить сам груз. Это должен быть большой кусок железа, который сможет остановить лодку. Его необходимо будет прикрепить на цепь, с помощью сварки. Десять минут – якорь готов. Это самый простой способ как сделать якорь для лодки своими руками.

Заключение

Несколько простых способов помогут узнать, как сделать лодку своими руками из различных материалов. Даже если попытка будет не удачной, опыт изготовления судна самостоятельно точно запомниться.

Но если всё-таки шлюпка получиться хорошей, то она непременно пригодиться как для прогулок с семьей по речке, так и для рыбалки. Поэтому не упускайте возможности попробовать сделать шлюпку своими руками.

goldrybak.ru

Практически во всех странах получили большое распространение лодки, сделанные из алюминия. Они могут смело конкурировать с изделиями, выполненными из полимерных материалов. А все потому, что алюминий – довольно прочный. Этот материал практически не поддается истиранию. Но у лодки из алюминия есть и недостаток – большой вес. Еще одним минусом является сложность ремонтных работ.

Они могут смело конкурировать с изделиями, выполненными из полимерных материалов. А все потому, что алюминий – довольно прочный. Этот материал практически не поддается истиранию. Но у лодки из алюминия есть и недостаток – большой вес. Еще одним минусом является сложность ремонтных работ.

Сплавы алюминия

В судостроительстве используется не чистый алюминий, а сплавы на его основе. Всего выделяют 2 вида сплавов:

деформируемые;

литейные.

В судостроении в основном применяется первый вид сплавов алюминия. Чтобы материал полностью соответствовал требованиям, к его сплаву добавляют магний, медь или марганец. Эти вещества способствуют приданию алюминию необходимых характеристик. В процессе изготовления сплава он может обладать такими свойствами: мягким, плакированным, нагартованным и полунагартованным.

Алюминиевые листы для изготовления лодок

Производство алюминиевого проката – это не простая работа, требующая выполнения особой технологии. По итогу получается листы толщиной до 6 мм. При изготовлении лодки длиной не более 2-х метров лучше всего брать листы, толщина которых равна 2 мм. Для днища используется алюминий 3-х миллиметровый.

По итогу получается листы толщиной до 6 мм. При изготовлении лодки длиной не более 2-х метров лучше всего брать листы, толщина которых равна 2 мм. Для днища используется алюминий 3-х миллиметровый.

Если есть желание изготовить лодку с уникальным внешним оформлением, то можно приобрести рефленые листы. Его чаще используют для оформления горизонтальных поверхностей. Данный вид материала обеспечивает безопасность лодки и находящейся в ней пассажиров.

Изготовление алюминиевой лодки

Все алюминиевые лодки имеют некоторую особенность – использовать их нужно в пресной воде. При плавании в соленых водах лодка теряет устойчивость, что грозит опрокидыванием. По итогу люди и вещи попросту окажутся в море. Во избежание этого нужно плавать в соленой воде неподалеку от берега.

Поскольку алюминий подвержен коррозии, то изделия из него нужно применять в простой воде, иначе срок службы будет не долгим. Однако проблем с коррозией может и не быть, если осуществлять правильный уход. Для этого необходимо хранить лодку в сухом месте и обязательно протирать ее поверхность, удаляя влагу. После каждого заплыва ее нужно промывать водой и насухо вытирать.

Для этого необходимо хранить лодку в сухом месте и обязательно протирать ее поверхность, удаляя влагу. После каждого заплыва ее нужно промывать водой и насухо вытирать.

Предпочтение отдается изготовлению лодок с плоским дном. Данная форма помогает передвигаться без проблем по мелководью, что даст возможность отправляться на рыбалку и вернуться домой с уловом.

Если лодку создавать в основном для рыбалки, то нужно продумать все мельчайшие детали. Ее можно сделать без двигателя, а можно заранее предусмотреть место для двигателя и при необходимости прикреплять его к задней части. Можно также сделать специальный отсек для пойманной рыбы. Достоинств у алюминиевой лодки много, однако, основными являются: небольшой вес, прочность, удобство при транспортировке.

Изготовление лодки

Для выполнения задуманного необходимо обзавестись такими материалами и инструментами:

1. Дюралюминиевые листы.

2. Ножницы по металлу.

3. Дрель.

4. Доска обрезная.

Сначала необходимо составить правильный чертеж, на котором будут написаны все размеры и учтены даже самые маленькие детали. Нужно предусмотреть то, чтобы готовая лодка была максимально устойчивой, небольшой, но при этом вместительной и маневренной. При составлении чертежа можно взять любую лодку, которая хоть немного напоминает тот вариант, который бы хотелось получить по итогу.

Нужно предусмотреть то, чтобы готовая лодка была максимально устойчивой, небольшой, но при этом вместительной и маневренной. При составлении чертежа можно взять любую лодку, которая хоть немного напоминает тот вариант, который бы хотелось получить по итогу.

Все лодки из алюминия должны иметь борта высотой не менее 350 мм. При этом важно позаботиться о жесткости днища и бортов. Для этого устанавливают сиденья, которые являются поперечными элементами.

Как только чертеж готов, можно сделать макет готового судна в масштабе. Для этого используется картон. Все детали необходимо вырезать и склеить. Как только макет будет готов, то сразу же можно заметить все недостатки конструкции в будущем. Поэтому их нужно устранить в процессе проектирования.

Далее разметка переносится на листы дюралюминия. Для того, чтобы вырезать необходимые детали, нужно воспользоваться ножницами по металлу. Как только детали вырезаны, то нужно сделать их подгонку, в нужных местах подогнуть.

Далее необходимо просверлить отверстия, которые должны полностью соответствовать указанным на чертеже. В них необходимо вставить клепки. Как и в плане, отверстия должны располагаться в шахматном порядке на расстоянии 15 между рядами. При этом каждое последующее должно быть на расстоянии 20 мм от предыдущего. Там, где есть стыки, нужно обязательно составлять листы внахлест, при этом поверхность важно обработать густотерной краской. Она придаст герметичность, что способствует долговечности конструкции. Как только краска высохнет, необходимо заклепать корпус.

В них необходимо вставить клепки. Как и в плане, отверстия должны располагаться в шахматном порядке на расстоянии 15 между рядами. При этом каждое последующее должно быть на расстоянии 20 мм от предыдущего. Там, где есть стыки, нужно обязательно составлять листы внахлест, при этом поверхность важно обработать густотерной краской. Она придаст герметичность, что способствует долговечности конструкции. Как только краска высохнет, необходимо заклепать корпус.

Теперь нужно перейти к изготовлению и установке сидений. Для этого используется сосновая обрезная доска, которую необходимо предварительно обработать влагостойкой жидкостью. Далее переходим к покрытию поверхности лодки из алюминия грунтом, а затем краской. После их высыхания можно отправиться в плавание.

Одним из распространенных материалов для постройки катера своими руками стал стеклопластик. При помощи такого сырья можно самостоятельно сконструировать лодку довольно больших размеров: от 7,5 до 18 м в длину.

Общие сведения

Одной из наиболее распространенных моделей лодок из такого материала, как стеклопластик, стал катер WaveRunner-285. Он считается полноценным глиссирующим судном, которое вполне пригодно для прогулок по морю или туризма. Корабля, который характеризуется тем, что у него повышенный надводный борт, а также довольно большая ширина, удобен еще и тем, что в его носовой части можно разместить комфортный салон с прилегающим туалетом и камбузом. В кормовой части катера своими руками можно сделать двуспальную каюту, расположение которой будет находиться строго под кокпитом. Отдел управления агрегатом будет размещаться над моторным отсеком, а также он будет защищен от ветра и водных брызг наклонным стеклом.

Он считается полноценным глиссирующим судном, которое вполне пригодно для прогулок по морю или туризма. Корабля, который характеризуется тем, что у него повышенный надводный борт, а также довольно большая ширина, удобен еще и тем, что в его носовой части можно разместить комфортный салон с прилегающим туалетом и камбузом. В кормовой части катера своими руками можно сделать двуспальную каюту, расположение которой будет находиться строго под кокпитом. Отдел управления агрегатом будет размещаться над моторным отсеком, а также он будет защищен от ветра и водных брызг наклонным стеклом.

Мощности катера

При оборудовании катера своими руками необходимо учитывать, какой двигатель будет установлен на него впоследствии. Конкретно эта модель рассчитана на установку либо одного, либо двух моторов. Однако здесь важно учитывать, что общая мощность для нормального функционирования объекта должна быть в пределах от 250 до 500 л. с. Также они должны иметь прямой реверс-редуктор, что позволит развивать скорость в 15-30 узлов, что в км/ч составляет от 28 до 56. Кроме этого, судно может также иметь движительные комплексы либо дополнительные подвесные моторы.

Кроме этого, судно может также иметь движительные комплексы либо дополнительные подвесные моторы.

Стоит отметить, что строительство катера своими руками экономит от 50 до 75% материальных средств от той суммы, которая была бы потрачена, если бы агрегат приобретался на верфи, а не строился самостоятельно. Также стоит отметить, что приведенная технология строительства малого судна не является последним словом в судостроении. Это лишь проверенный практикой, устоявшийся метод, который позволит собственноручно сконструировать приемлемый катер из стеклопластика.

Начало работ

Начало строительства малого судна из стеклопластика ничем не отличается от строительства из любого другого материала. Первым шагом необходимо осуществить разбивку на фанерном щите или же на листе картона теоретических шпангоутов, а также обвода форштевня. Разбивка должна осуществляться в натуральную величину этих деталей.

Также важно отметить, что щит или плаз, на котором идет разбивка, должен иметь ширину, соответствующую ширине катера, плюс 300 мм. Высота этого объекта должна быть выше, чем предполагаемая высота корпуса на 400 мм. Специалисты рекомендуют сначала создавать чертежи катеров, на которых будут отмечены все необходимые детали с указанием размеров. Это делается для того, чтобы не ошибиться в процессе изготовления.

Высота этого объекта должна быть выше, чем предполагаемая высота корпуса на 400 мм. Специалисты рекомендуют сначала создавать чертежи катеров, на которых будут отмечены все необходимые детали с указанием размеров. Это делается для того, чтобы не ошибиться в процессе изготовления.

Еще одна важная деталь — верхние концы всех шпангоутов нужно продлить до той высоты, которая изображена, как горизонтальная линия, на плазе. Она является перпендикулярной линией ДП и называется она — шергель-линия.

Сборка лекал

Во время проведения работ по плазовой разметке лекал очень важно учесть такие факторы, как толщина реек и толщина листового металла, который будет использоваться в качестве обшивки внутренней поверхности матрицы. Другими словами, при составлении чертежа катера и последующей сборке необходимо от теоретической линии каждого из шпангоутов отложить внутрь то расстояние, которое будет соответствовать толщине реек и листового металла в сумме. Именно этот вариант разметки должен использовать при вырезании лекал и их дальнейшей сборке.

Отдельные части поперечных лекал, необходимо соединить при помощи таких материалов, как накладки и кницы, изготовленные из кусков фанеры толщиной от 8 до 10 мм. Подобный показатель подойдет для катера, длина которого будет находиться в районе 10 м. Накладки лучше всего клеить к лекалам, а после этого дополнительно прикручивать их шурупами или прибивать гвоздями.

Как сделать катер: обшивка и матрица

Далее, прежде чем собирать имеющиеся лекала в матрицу, необходимо озаботиться созданием наружной обшивки конструкции. Для того чтобы создать наиболее комфортные условия при работе с наружной обшивкой катера, необходимо предусмотреть деталь, обеспечивающую наклон матрицы на оба борта корабля.

Если сделать все правильно, то появиться возможность работы, стоя на полу рядом с заготовками. Сама же по себе матрица, в любом случае, должна иметь очень прочную и жесткую конструкцию. Это необходимо для того, чтобы при постройке агрегата форма его корпуса не искажалась.

Как сделать катер с прочной матрицей? Крупные конструкции собираются из продольных балок, которые будут представлять собой горизонтальное основание катера. Внутри полученного каркаса, необходимо установить мостки, которые облегчат работу по выклейке корпуса. После того, как были установлены продольные брусья, являющиеся основанием матрицы, на них размечается будущее положение всех лекал, а также натягивается стальная проволока вдоль балок, которая будет являться струной, обозначающей ДП судна.

Установка лекал

Начать процесс монтажа заготовок рекомендуется с мидель-шпангоута. Прежде чем надежно закреплять этот элемент, очень важно убедиться в том, что лекало стоит строго вертикально и перпендикулярно по отношению к ДП. Крепится оно к брусьям, являющимися основанием. После того, как были смонтированы все остальные заготовки, была установлена стойка, находящаяся в ДП транца, и все элементы были раскреплены раскосами, чтобы избежать любого перемещения, можно приступить к такому этапу как обшивка внутренней поверхности матрицы при помощи продольных реек.

Для выполнения этой задачи чаще всего используется материал толщиной от 12 до 15 мм и шириной в 50 мм. Для оборудования днища катера лучше использовать рейки с той же толщиной, но большей шириной — до 100 мм.

Водный катер из алюминия

Невысокая стоимость исходных материалов, а также токарных станков привела к тому, что многие хозяева пришил к тому, что самостоятельно изготавливают те или иные детали и элементы из металла. Считается, что производство алюминиевого катера одна из сложнейших задач, которая практически невыполнима, а на заводе их создают без труда, так как имеют специальные инструменты для этого. Однако же это не так.

Наиболее сложным в изготовлении такого типа катера самостоятельно является производство его выкройки из металла. Под этим термином понимают разметку того, как именно необходимо вырезать нужные детали из алюминия.

При изготовлении такого агрегата из металла весь процесс сводится к сборке своеобразного конструктора. Это актуально в том случае, если заготовки не вырезаются самостоятельно, так как для этого все же понадобиться большой навык работы и высокоточное оборудование, а приобретается компьютеризированная модель катера. Да, стоимость такой модели будет также довольно высока, но если сравнивать с покупкой уже готового судна, то будет видна существенная экономия.

Да, стоимость такой модели будет также довольно высока, но если сравнивать с покупкой уже готового судна, то будет видна существенная экономия.

Скоростные малые суда

Еще один вариант судна, которое можно изготовить самостоятельно — это скоростной катер. Довольно важная часть в постройке именного этого типа агрегата — это выбор двигателя и его расположение. Размещать эту деталь можно в кокпите судна, а ту часть, которая будет выступать, можно закрыть капотом.

Такое определение места было выбрано не случайно. Оно позволит расширить круг устройств, подходящих под установку. Можно использовать двигатели с таких машин, как «Жигули» или «Волга». Кроме этих моделей, вполне реально установка дизельного движка с трактора. Однако это возможно лишь в том случае, если будет предусмотрен дополнительный отвод горячего воздуха. Для этого можно использовать фальшивую дымовую трубу.

Можно устанавливать также и двигатели с воздушным охлаждением. Так как скоростной катер должен иметь хорошую устойчивость при быстром передвижении по воде, то рекомендуется размещать эту деталь ближе к центру тяжести всего судна. Большой вес двигателя придаст большей устойчивости всей конструкции.

Большой вес двигателя придаст большей устойчивости всей конструкции.

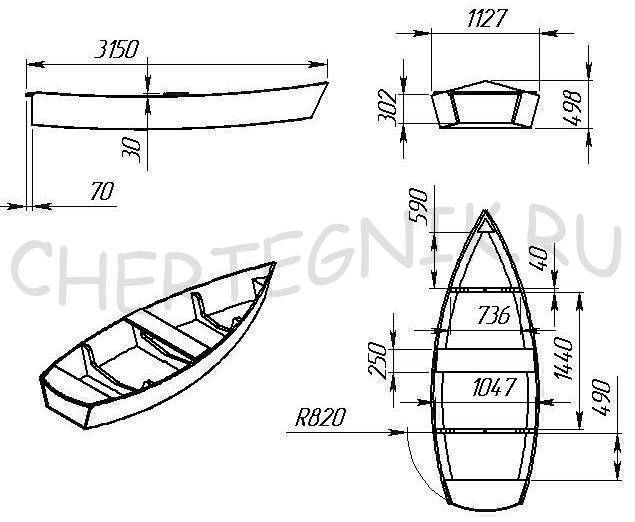

Лодка из фанеры своими руками: размеры и чертежи

При изготовлении лодки из фанеры, вы столкнётесь с двумя основными проблемами. Во-первых, нужно правильно размерить и изготовить детали. Во-вторых, важно правильно собрать каркас лодки. Далее в статье я подробно опишу, как посчитать размеры для всех составных частей, и по ходу построения каркаса буду акцентировать внимание на особо важных моментах.

Размеры и чертежи

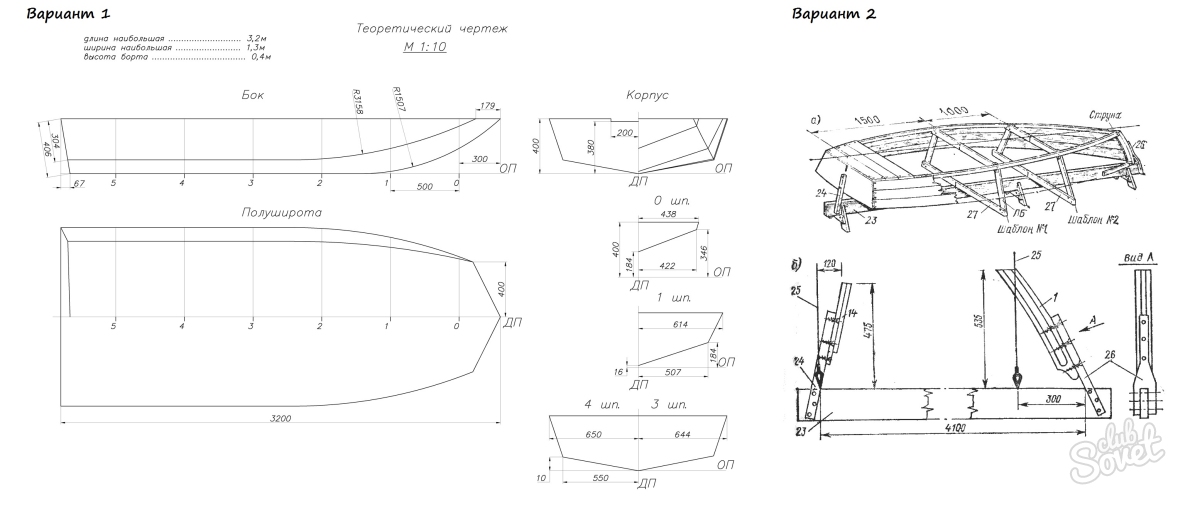

Первое, что нужно сделать – определится с размерами лодки. Будем делать лодку 3000 мм длиной, 1400 в ширину и 500 мм высотой.

Определимся с длиной основы каркаса. Для этого нам нужно знать длину лодки, два угла а и b, высоту лодки.

Длину и высоту мы знаем – 3000мм и 500 мм. Угол а – 100, угол b – 120.

Зная эти значения посчитаем длину основы каркаса.

L=3000-(h*tg(a-90)+h*tg(b-90))=2623,где h-высота лодки

Теперь найдем длину носа и транца. 2 )=577

2 )=577

Нужно определится с шириной дна. Возьмем половину от ширины лодки – 700 мм. Нижняя ширина транца будет на 10% меньше, т.е. 630 мм. Максимальной ширины лодка достигает в 1/3 от транца.

В нашем случае, максимальная ширина будет на расстоянии 1000 мм от конца лодки. Таким образом, трансформируем брус, так что бы максимальный изгиб был в точке 1/3*длину лодки от транца.

Длина фанеры для борта будет равна длине трансформированных брусов (верхнего и нижнего соответственно). Ширина будет ровная длине носа с одной стороны и длине транца с другой.

Остальные размеры зависят от ситуации.

Каркас лодки

Основой послужит брус 50*50*2523 мм. К нему с одной стороны прикручиваем транец 50*50*630 мм, под углом 90 градусов. От концов транса к носу прикручиваем деформированные брусы (максимальная выпуклость бруса на 1000 мм от транца).

Делаем 6 равнорасположенных вырезов вдоль всего основания (с нижней стороны). Размеры вырезов 50*25 мм. Вставляем 6 брусов 25*25 мм вдоль проделанных вырезов. Крепим их к основанию и боковым брусам. Нижняя часть каркаса готова.

Размеры вырезов 50*25 мм. Вставляем 6 брусов 25*25 мм вдоль проделанных вырезов. Крепим их к основанию и боковым брусам. Нижняя часть каркаса готова.

Прикручиваем нос и транец. Между носом и транцем снова крепим деформированные брусы, но теперь уже по верху. Расстояние между брусами борта в высоту – 500 мм, в ширину 350 мм. По сути борты у нас располагаются под углом к основанию (угол, примерно 120 градусов в точке максимальной выпуклости).

Делаем каркас для бортов

Примечание. Обратите внимание, как прикручены брусы: от края верхнего, до края нижнего бруса. Это важно!

Для сего используем брус 25*25 мм.

На этом каркас для лодки готов, далее будем обшивать каркас фанерой.

Обшивка каркаса

Фанеру к брусам крепим саморезами длиной 20 мм. Сначала крепим борты. Фанера должна плотно прилегать к каркасу.

Затем обшиваем транец и дно лодки

Проклеиваем водоустойчивым клеем все стыки фанер. Обрабатывайте клеем все участки лодки, которые на ваш взгляд, получились уязвимыми.

Обрабатывайте клеем все участки лодки, которые на ваш взгляд, получились уязвимыми.

Далее зашиваем нос лодки и крепим сидения. Обшиваем лодку с внутренней стороны (по желанию). Можно сделать пол и не обшивать борты, все зависит от того, как много у вас фанеры. Не обшивайте лодку с внутренней стороны доской, это добавит лишнего веса.

Все оставшиеся детали так же на ваш вкус, лодка готова и ее можно ставить на воду.

DOCOO — Специально для Самоделки FISH

Как сделать лодку своими руками-чертежи и фото изготовления | Своими руками

Данный вариант лодки как Вы видите, сделан под ребенка. Но переделать, а вернее сделать эту лодку изначально взрослой, еще проще. Убирайте из чертежей и процесса изготовления всю детскую «декоративность» чтобы не засмеяла рыба, в некоторых узлах укрепите под свой вес, красьте в бурый, темно зеленый цвет и вуаля, самодельная легкая и простая в изготовлении деревянная лодка готова.

Размеры ее позволят легко перевозить ее в прицепе или даже на багажнике легкового автомобиля, и она отлично подойдет для рыбалки или охоты на водоплавающую дичь. Даже подцепить к ней столь популярный ныне у рыбаков лодочный электромотор – пара пустяков. Достаточно лишь будет немного укрепить корму. Вообще же конечно лодка сделана автором очень грамотно, даже проведено макетирование. Можно только поаплодировать такому мастеру.

Даже подцепить к ней столь популярный ныне у рыбаков лодочный электромотор – пара пустяков. Достаточно лишь будет немного укрепить корму. Вообще же конечно лодка сделана автором очень грамотно, даже проведено макетирование. Можно только поаплодировать такому мастеру.

Сын давно просил сделать лодку. Мне показалось, что его желание приобщиться к отдыху на воде можно использовать не только для физического развития мальчишки, но и для получения навыков гребли, управления лодкой, освоения правил безопасности плавания и поведения на воде. Наша мама сразу заволновалась по поводу того, что на воде с её ребёнком может что-либо случиться.

Мои доводы о важности воспитания в ребёнке самостоятельности, сознательной дисциплинированности, ответственности несколько успокоили её. А моё обещание привлечь сына к изготовлению лодки, начиная с чертежей, научить его владеть инструментами, а также тот аргумент, что работа над ней своими руками позволит понять необходимость тех знаний, которые даёт детям школа, сняли все её возражения.

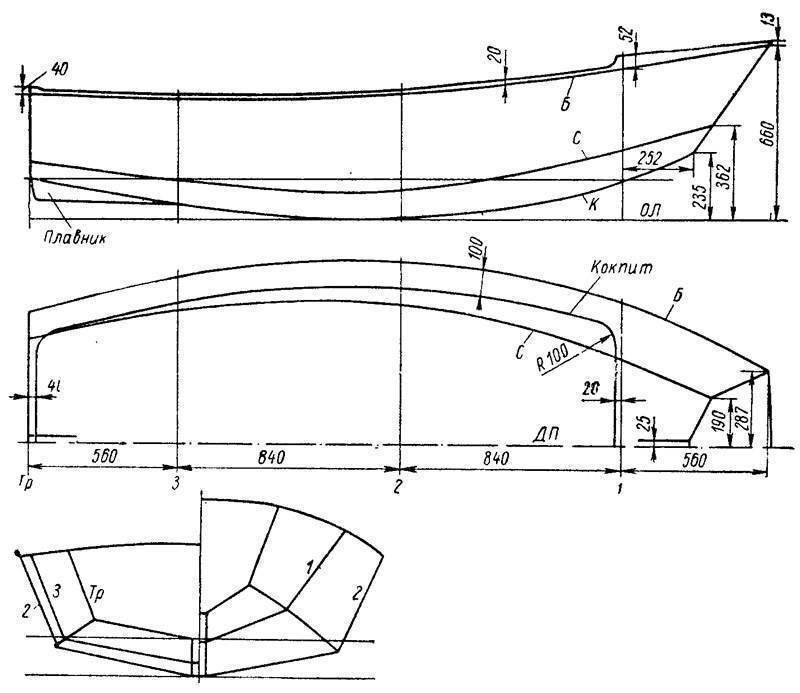

Выбор размерений лодки определился её потребным водоизмещением, достаточным для совместного плавания двух подростков. При длине корпуса в 2400 мм его ширина по миделю, где располагается банка гребца, в 1000 мм и развал бортов вполне достаточны для обеспечения остойчивости. Парус на первых порах ставить на лодку не планировалось.

Если принять за основу именно эти или близкие к ним размерения и весьма популярную во всём мире технологию сборки корпуса из заранее выкроенных фанерных заготовок с последующим соединением их с помощью проволочных скруток и финишной проклейкой швов лентами стеклоткани на эпоксидной смоле, то вполне надёжную лодку можно сделать за несколько выходных дней. А если учесть, что подобные лодки весьма популярны и имеют широкое распространение как в яхт-клубах, так и среди рыбаков-автолюбителей, то можно обойтись без разработки теоретического чертежа корпуса, а применить как прототип любую из уже построенных и хорошо себя зарекомендовавших лодок, например, тузик «Джек Шпрот». Он очень остойчив, лёгок на ходу, поэтому его используют как палубный тузик для малых яхт. Длина его всего 2,29 м и при ширине по миделю в 1,3 м и весе около 30 кг он безопасен даже при нагрузке весом четырёх взрослых.

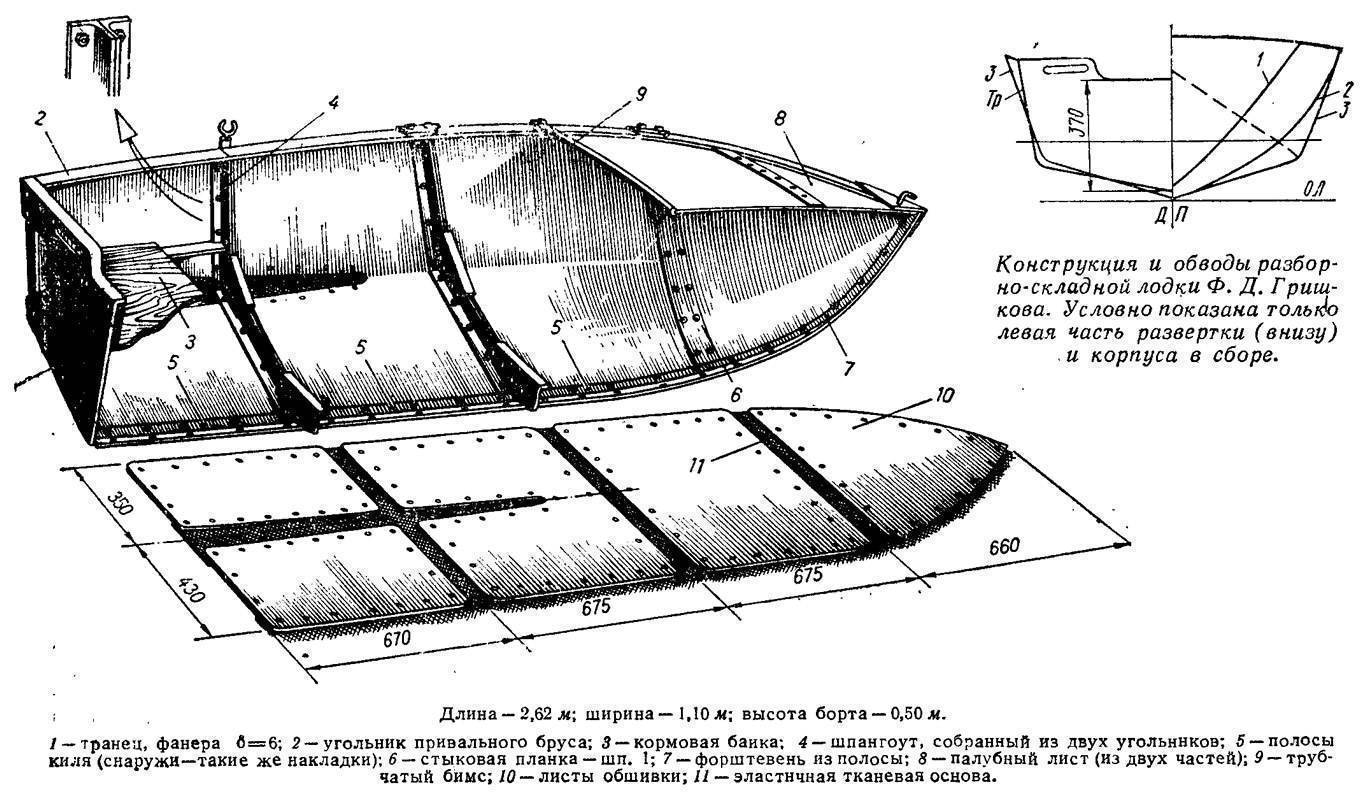

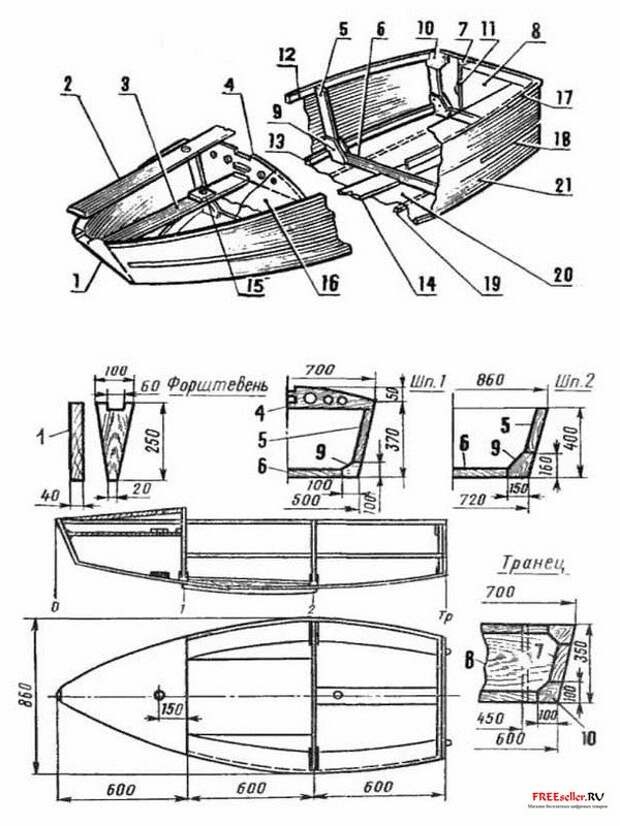

Эту плоскодонную лодку можно собрать всего из семи основных деталей (см. чертёж). Если же требуется лодка для плавания по малому водоёму и исключительно в хорошую погоду, как в нашем случае, то подобное судно можно сделать ещё проще — всего из трёх деталей: двух бортов, днища и транца.

Рис. 1. Чертеж — лодка сшитая из фанеры: а — общий вид лодки; б — раскрой транцев; в — сечение по мидель-шпангоуту; г — эскиз весла, д — раскрой обшивки.

На семейном совете мы остановились на той лодке, которую будет проще собрать своими руками, а именно был принят второй вариант из трёх фанерных выкроек. Забегая вперёд, скажу, что изготовили лодочку мы за неделю.

Рис. 2. Способ соединения фанерных заготовок корпуса лодки: а — подготовка кромок к соединению; б – установка проволочных скрепок; в — оклейка швов соединения лентами стеклоткани внутри корпуса; г — оклейка швов снаружи (окончательный вид соединения).

В дело пошли листы фанеры повышенной водостойкости марки ФСФ толщиной 4 мм. Чтобы детали выкройки не нуждались в склейках по длине (их при необходимости можно склеивать на ус), мы выбрали листы размерами 1220×2440 мм. Избежать ошибок помогло макетирование корпуса в масштабе 1:10 из плотного картона. Только после подгонки деталей на макете, разборки его и тщательного обмера был сделан чертёж каждой из них непосредственно на фанерных листах.

При выпиливании заготовок лобзиком линию разметки необходимо оставлять на детали. Только потом, при обработке кромок, можно снять весь лишний материал на угол так, чтобы детали стыковались по возможности с минимальным зазором (в судостроении это называется — снять малку). Уложив на ровном полу заготовку днища и заготовки бортов соответствующими кромками друг к другу, приступили к их сшиванию. Для этой работы необходимы дрель со сверлом 02 мм, пассатижи и медная проволока 01,5 мм. Сначала на одной из соединяемых заготовок с шагом 75-100 мм на расстоянии 10 мм от кромки по всей длине насверлили отверстия. В кромке же второго листа отверстия лучше сверлить по месту — последовательно, по мере совмещения кромок изгибаемых заготовок.

Ссылка по теме: Снегоход своими руками – чертежи и фото

Скрепки из медной проволоки длиной всего около 40 мм нарезали заранее. Изогнув скобками, вставили их с внутренней стороны корпуса будущей лодки и туго скрутили концы снаружи с помощью плоскогубцев. Прижать скрепки к фанере можно после полной сборки лодки перед оклеиванием швов. Первую скрепку лучше ставить примерно посередине длины борта. Затем, постепенно сближая кромки, скрепили днище с бортами сначала в корму, а потом — в нос по всей длине судна. В корме вставили и прикрепили транец, а в носу соединили борта, сложив заготовки вместе, чем образовали острый форштевень.

Скрепки из проволоки являются скорее монтажными элементами, чем деталями, обеспечивающими прочность корпуса. Основную прочность лодке придаёт оклейка швов лентами тонкой стеклоткани на эпоксидной смоле. На этапе оклейки необходимо тщательно прижать и даже попытаться утопить в древесину проволоку скоб, что дополнительно стянет шов. Это мы сделали с помощью молотка и бойка из бруска твёрдой древесины. Можно использовать и скруглённое зубило из металла.

Желательно брать ленту фабричного изготовления. Её применяют строители при заклейке щелей обшивки каркасов. Проверьте, не пропитана ли лента чем-либо. Если она ещё и влажная, нужно прокалить её в духовке газовой плиты. Эпоксидный клей приготовили в соответствии с инструкцией на этикетке упаковки. Три слоя ленты уложили внахлёст на клее вдоль шва корпуса. После отверждения стеклопластика мы откусили выступающие из корпуса концы проволочных скрепок и проклеили соединения снаружи. Три слоя ленты снаружи и внутри корпуса обеспечивают равнопрочное с фанерой соединение.

По верхней кромке бортов и транца на шурупах и клее поставили снаружи привальный брус, а внутри — бортики, которые образовали прочный планширь. Он придал дополнительные прочность и жёсткость всему корпусу. Не забыли мы и о непотопляемости нашего судна. В корме у транца и в носу выклеили небольшие ящички (рундуки — no-морскому), заполненные пенопластом, накрыли фанерными крышками, которые послужат сиденьями. Затем ящики загерметизировали. Теперь лодка не утонет сама, да ещё и обеспечит поддержку на поверхности воды всего экипажа.

От борта к борту поставили сиденье (банку) для гребца. Пассажир может разместиться в носу или на корме, где он станет управлять лодкой с помощью рулевого устройства.

Хотя лодка изготовлена из фанеры повышенной водостойкости, для обеспечения долговечности корпуса весь его лучше оклеить стеклотканью в один слой. Сыну так не терпелось испытать наше судно, что мы обошлись покрытием поверхностей водостойкой краской.

Читайте также: Как сделать мольберт для маленького художника своими руками

Первый спуск лодки на воду привёл ребят в восторг. Правда, он поубавился, когда вдруг оказалось, что грести веслом не так уж просто. Однако через неделю юных моряков было трудно дозваться к обеду. Они были готовы сидеть в лодке с утра до вечера.

Лодка своими руками – поэтапная инструкцию по изготовлению. Цифры соответствуют фото.

- Наносим контуры деталей корпуса лодки на фанерные листы. Длинная гибкая линейка помогает провести плавные кривые линии.

- Аккуратно, оставляя линию разметки на детали, электролобзиком выпиливаем заготовки бортов, днища и транца.

- После примерки заготовок, сшиваемых кромками друг с другом, и снятия малки приступаем к сборке корпуса с помощью скрепок из медной проволоки.

- Собрав корпус, оклеив швы и установив киль, готовим комплект деталей для сборки рулевого устройства.

- Эластичное перо руля навешиваем на баллер, который в свою очередь крепим к транцу, используя в качестве шарнира лист гибкой резины.

Заготовки и детали для самодельной лодки – Таблица

| ЗАГОТОВКИ ДЕТАЛЕЙ САМОДЕЛЬНОЙЛОДКИ | ||||

| № | Наименование | К-во | Размер заготовки, мм | Материал |

| 1 | Днище | 1 | 1850×860 | Фанера повышенной водостойкости, марка ФСФ, 4 мм |

| 2 | Борт | 2 | 2430×400 | –>>– |

| 3 | Транец | 1 | 880×300 | –>>– |

| 4 | Крышка | 1 | 655×650 | –>>– |

| 5 | Носовая перегородка | 1 | 670×320 | –>>– |

| 6 | Крышка рундука | 1 | 940×200 | –>>– |

| 7 | Кормовая переборка | 1 | 940×185 | –>>– |

| 8 | Носовое украшение | 1 | 470x220x8 | Фанера |

| 9 | Банка гребца | 1 | 100x140x26 | Берёза |

| 10 | Опора банки | 2 | 30x30x26 | –>>– |

| 11 | Брусок крепления | 1 | 263x57x40 | –>>– |

| 12 | Баллер руля | 1 | 630x80x40 | –>>– |

| 13 | Киль накладной | 1 | 150x70x25 | –>>– |

| 14 | Удлинитель румпеля | 1 | 022×650 | –>>– |

| 15 | Румпель руля | 1 | 022×450 | –>>– |

| 16 | Привальный брус | 2 | 2600x30x25 | –>>– |

| 17 | Транцевый брус | 1 | 1300x30x25 | –>>– |

| 18 | Перо руля | 1 | 405x180x10 | Листовая резина |

| 19 | Подвеска руля | 1 | 245x90x10 | –>>– |

| 20 | Рамка руля | 2 | 025×405 | Резиновая трубка |

На первом рисунке: Общий вид и детали нашей лодки. Обозначенные на рисунке номера соответствуют нумерации в таблице заготовок деталей вверху.

Как сделать лодку своими руками

Автор: Б.Георгиев, Москва

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

чертежи выкройки, как сделать самодельную фанерную лодку

Перед любителями рыбной ловли или просто перед людьми, живущими вблизи какого-нибудь водоёма, рано или поздно встаёт вопрос приобретения лодки. Она может обеспечить не только приятные водные прогулки под ласковым солнышком, но и доступность наиболее уловистых мест, где водятся трофейные экземпляры рыб. Купить уже готовую к спуску на воду лодку для многих очень накладно, а вот лодка из фанеры, построенная своими руками, обойдётся в разы дешевле. Да и сам этот процесс, интересный и творческий, доставит массу удовольствия.

Развеем сомнения

После услышанной фразы – лодка из фанеры – некоторые пессимисты покрутят пальцем у виска и скажут, что это абсолютно невозможно. Мол, смастерить из тонкой и прямой фанеры настоящее плавсредство, да ещё такое, чтобы выдерживало не одного человека, – это утопия. На самом деле это вполне возможно. Мало того, можно построить не просто маленькую плоскодонку, но даже настоящую парусную яхту, а если на усиленном транце предусмотрена установка небольшого лодочного моторчика, а на носу сделать кокпит, то получится что-то типа катера. Да что там, катер и получится. И это не рыбацкие байки.

Фанера бывает разная по толщине и прочности. Выпиливать из неё детали в размер и разной конфигурации даже проще, чем из досок. К тому же она достаточно хорошо гнётся, чтобы придать бортам нужную округлость. Современных средств для обеспечения влагостойкости фанерной лодки тоже достаточно. Поэтому для того, кто решил самостоятельно сделать лодку, нужны лишь три вещи: желание, работающая голова и не страшащиеся работы руки. Всё остальное можно легко найти.

Ну а преимущества у фанерной лодки просто неоспоримые:

- Небольшой вес. Простейшая плоскодонка весит всего 15-20 кг.

- Качественно сделанная лодка может прослужить очень долго.

- Есть проекты лодок, которые спокойно выдерживают до 5 человек.

- Дешевизна.

Приготовления к работам

Задавшись целью самостоятельно построить фанерную лодку, первым делом необходимо подыскать соответствующее помещение, в котором будут производиться все работы. Оно должно быть просторное, сухое, с хорошим освещением. Резкие перепады температур и повышенная влажность исключаются категорически. Всё производство займёт достаточно времени, которое глупо терять летом, когда можно заняться другими делами. Поэтому работы обычно проводятся или зимой, или весной, так что атмосфера в «производственном цеху» играет очень большую роль. Необработанная фанера плохо переносит влажность, а клей и пропитывающие жидкости лучше и качественнее наносятся в тепле. Да и красить готовое изделие тоже лучше в тепле.

Второе необходимое действие – это чертёж. Проблемы с этим возникнуть не должно – в интернете можно найти его буквально за несколько минут. Но даже закупать материал без него не стоит.

Без качественно выполненного чертежа приступать к работам нет никакого смысла

Самодельные лодки из фанеры бываю разные, и необходимо подобрать тот проект, который будет по силам осуществить самостоятельно. Если это первый опыт судостроительства, то лучше всего выбрать проект самой обычной плоскодонки. Несмотря на простоту конструкции, возможности она даёт практически неограниченные. На неё можно и мотор навесить, и даже мачту поставить. А под вёслами она ходит просто замечательно.

Просчитав по чертежу, какого и сколько материала понадобится, можно приступать к его приобретению.

Материал

Напоминать о том, что материал, из которого будет строиться фанерная лодка, должен быть качественным, не стоит. Сама фанера без сучков, клей только от проверенного производителя, пропитывающие жидкости тоже.

Весь список выглядит следующим образом:

- Листовая фанера 1,5-1,5 м., толщиной 5 мм., марки БС, БК или ФСФ.

- Несколько досок, лучше дубовых.

- Стеклоткань.

- Шпаклёвка.

- Водостойкий клей.

- Водостойкая пропитка для дерева или олифа.

- Водостойкая эмаль или масляная краска.

- Саморезы.

- Гвозди.

- Медная проволока.

При выборе фанеры необходимо внимательно осмотреть края, на предмет сколов и трещин на торцах. Надеяться на то, что можно будет отпилить пару сантиметров не стоит. Всё остальное можно легко и по вполне демократичной цене приобрести в любом строительном или хозяйственном магазине.

Инструмент

У хорошего хозяина, привыкшего самостоятельно производить в доме некие ремонтные работы, набор инструментов уже есть. Даже с лихвой. Непосредственно постройка лодки потребует следующий арсенал:

- Электролобзик.

- Элеткрорубанок.

- Шуруповёрт.

- Циркулярная пила.

- Шлифмашинка.

- Рубанок.

- Ножовка.

- Молоток.

- Плоскогубцы.

- Отвёртки.

- Металлическая линейка.

- Стамеска.

- Шпатели.

- Кисти.

- Струбцины.

- Набор для черчения.

- Миллиметровая бумага.

- Картон.

Приготовив всё по этим двум спискам, можно приступать непосредственно к работе.

Электроинструменты намного облегчат работу

Начинаем чертить

Размечать контуры лодки прямо на фанерном листе будет довольно опрометчиво. Небольшая ошибка и посудина будет рыскать в сторону или крениться на один бок. Поэтому лучше сначала начертить схему или эскиз на миллиметровой бумаге в натуральную величину. Причём слово схема здесь не очень уместно, потому что необходимо строго выдержать размеры.

Алгоритм действий следующий:

- Чертится осевая линия, делящая днище лодки вдоль.

- В одном конце перпендикулярно сразу в размер вычерчивается линия транца.

- На самой осевой линии размечаются точки установки шпангоутов.

- В этих точках чертятся перпендикуляры под размер шпангоутов.

- С помощью лекал вычерчивается само днище.

- Получившаяся схема складывается пополам по осевой линии с целью проверить симметричность.

Выкройки бортов, шпангоутов и транца выполняются аналогичным образом с учётом их размеров и конфигураций. Но черчение на этом не заканчивается. Теперь, после того как симметричность днища и одинаковость бортов тщательно проверена, наступает этап переноса чертежа на картонный шаблон. Миллиметровка слишком тонкая, а вот с картонного шаблона перенести чертёж на фанеру без ошибок будет намного проще.

Первая склейка

Если удалось достать листовую фанеру, которая по длине соответствует размерам будущей лодки – это хорошо. Но если в наличие обычные листы 1,5-1,5 метра – придётся их склеить. Самый лучший способ – склейка на «ус».

Склейка на «ус» — самое прочное соединение фанерных листов

От края листа отступается расстояние, равное 10-12 толщин листа, и рубанком стачивается под углом. После этого нужно пройтись шлифмашинкой и такие же операции проделать со вторым листом. Очищенные и обезжиренные поверхности намазываются клеем, аккуратно соединяются и скрепляются струбцинами. Так как струбцины можно поставить только по краям, в центр необходимо положить груз. После высыхания клея струбцины можно снять, но дать изделию вылежаться ещё не менее суток.

Вырезание деталей

После того, как клей высохнет и будут убраны все заусенцы и подтёки на месте склеивания, можно переносить размеры днища и бортов с помощью картонных шаблонов. При этом несложном процессе следует следить за тем, чтобы не было никаких припусков даже в пару миллиметров. Особенно по разным сторонам.

Затем в ход идёт электролобзик с заправленной в него пилкой с маленькими зубцами. Большие могут расхламатить кромку реза. Но и после маленькой лучше аккуратно пройти некрупной наждачной бумагой. Резать нужно внимательно, не торопясь. Одно неверное движение, малейшее отхождение от прочерченной линии – и в лучшем случае придётся возвращаться на несколько сантиметров назад, в худшем начинать эту деталь с самого начала. То есть с вычерчивания новой.

Чертить и вырезать шпангоуты можно сразу в натуральную величину. А вот с транцем придётся поразмыслить. Если задумана моторная лодка, то его нужно делать усиленным. Есть два варианта. Один – это вырезать несколько идентичных деталей из фанеры и склеить их между собой. Или сделать транец из цельной доски толщиной не менее 25 мм.

Начинаем собирать

Сборка лодки идёт по принципу «сшей и склей». Начать лучше с транца – потом проще будет устанавливать борта. В задней части днища и в нижней части транца сверлятся отверстия такого диаметра, чтобы проходила медная проволока. Отверстия должны быть строго напротив друг друга. С помощью кусочков проволоки транец прикрепляется к днищу. Убедившись, что края совпали нужно затянуть скрутки проволоки плоскогубцами.

Вместо медной проволоки можно взять подходящий по диаметру провод

Борта прикрепляются аналогичным образом, начиная от кормы и заканчивая последней скруткой на носу лодки. На этот момент получилась разборная модель, которую ещё можно поправить. Подрезать лишнее, зачистить неровности. После следующей операции о разборной тактике можно будет забыть.

Вторая склейка

Вернее проклеивание швов между днищем, бортами и транцем с целью не только закрепления деталей, но и обеспечения влагостойкости. Полоса стеклоткани аккуратно укладывается на шов и тщательно промазывается влагостойким клеем. Одним слоем в этом случае не обойтись. Понадобится минимум три. И если первый слой стеклоткани примерно 100 мм., то есть по 50 на каждую сторону, то второй и третий слой должны быть шире. 125-135 мм. будет в самый раз, только каждый последующий слой нужно немного сдвигать – один в сторону днища, другой, наоборот, в сторону борта. Делается это для того, чтобы стеклоткань соприкасалась и приклеивалась непосредственно к фанере. После качественного засыхания клея эта складная прокладка превратится в почти настоящий пластик, а это будет гарантией того, что лодка получилась влагостойкая.

Установка шпангоутов

Шпангоуты устанавливаются строго по месту на клеевую основу и прикручиваются саморезами. После высыхания клея саморезы выкручиваются, а оставленные ими отверстия заполняются тем же клеем. Если вместо саморезов используются гвозди, то в отверстия после их вытаскивания необходимо забить деревянные гвозди и промазать клеем.

Окончательное придание влагостойкости

На этом постройка лодки закончена. Осталась внутренняя и наружная отделка, служащая не только для эстетики, но и для того, чтобы лодка не протекала. Обычные деревянные лодки смолят, а вот чем пропитать фанерную лодку – на этот вопрос есть вполне конкретный ответ. Снаружи все швы и весь корпус обрабатываются стеклотканью и клеем, точно так же, как это было проделано при склеивании деталей. Перед этой операцией следует удалить или отрезать торчащую проволоку. Внутри фанерная лодка пропитывается горячей олифой.

При оклейке лодки стеклотканью необходимо тщательно следить, чтобы не было пузырей

Читайте также:

Покраска

На этом строительство фанерной лодки можно считать законченным. Какое-то время уйдёт на высыхание, и по большому счёту на ней уже можно плавать. На вёслах, с помощью двигателя, если постарались транец изготовить под мотор, или даже под парусом, если это предусмотрено конструкцией. Она уже полностью водостойкая, но абсолютно не эстетичная. Покраска – вот самый последний этап, и тогда изготовление лодки завершится окончательно.

Здесь два варианта. Или масляная краска – цвет выбирается по вкусу – для рыбалки что-то сливающееся с природой, для прогулок можно поярче. Или водостойкая эмаль, подобранная по тому же принципу. Придётся ещё немного подождать, пока краска или эмаль высохнет – и можно смело отправляться в плавание.

Главное

Перед тем, как самому приступать к постройке фанерной лодки, необходимо понять, что такие самоделки халатного подхода к делу не терпят. Это может сказаться не только на внешнем виде изделия, но и на вашей же безопасности и надёжности. Первое, на что нужно обратить особое внимание, – это помещение, в котором будут проводиться работы. Если было решено построить лодку зимой или ранней весной, то нужно исключить сквозняки и повышенную влажность.

Второе, за чем нужно проследить особо, – это материал и инструменты. Фанеру необходимо подобрать без сучков, клей, краску и олифу только от проверенного производителя. Инструмент должен быть в полном порядке. Электролобзик заправлен пилкой с маленьким размером зубцов.

Если планируется моторная лодка, особое внимание следует обратить на транец. Для его изготовления лучше взять цельную дубовую доску. Склеенная в несколько слоёв фанера тоже подойдёт, но доска будет надёжнее.

Так же строго следует следить за симметричностью днища и одинаковостью бортов. Неправильный загиб одного борта на лодке или на шлюпке, смотря, что строится, приведёт к тому, что она станет рыскать на воде или забирать в одну сторону.

И последнее: торопиться не надо ни в коем случае. Если в инструкции к клею указано, что он должен сохнуть три дня, то к дальнейшим работам нужно приступать только на четвёртый. С краской и олифой действуют те же принципы.

Самостоятельно построить фанерную лодку – задача не из простых. Но и ничего особо сложного в этом нет. Нужно только потратить какое-то время и приложить максимум знаний и умений, которые можно легко почерпнуть и в интернете, и у более знающих людей. Но после завершения этой интересной и творческой работы можно будет смело выезжать на водоём на уникальном плавсредстве, построенном собственными руками.

стоит ли браться и за какую, из чего, варианты изготовления, схемы, теория. Инструменты и материалы

Многие предпочитают иметь личное плавсредство. Так как фирменные довольно много стоят, отличным выходом могут стать самодельные лодки из фанеры.

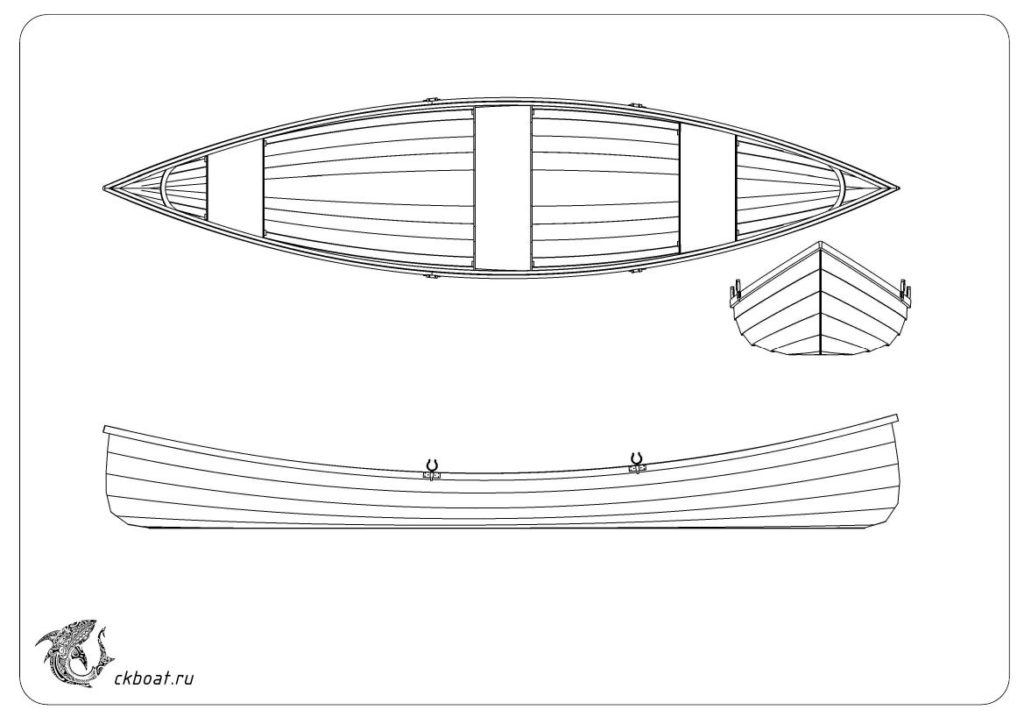

На судне, о котором пойдёт речь, может удобно разместиться три человека, к тому же его вес мал, как у обычной байдарки. Оно подходит как для рыбалки, так и для прогулок с друзьями или семьёй. При необходимости лодку можно оборудовать мотором или парусом.

Фанера — прочный материал, поэтому сделанные из неё самодельные моторные лодки могут разгоняться до очень приличных скоростей, при этом будут стабильны и безопасны.

Параметры будущей лодки

Рассматриваемое плавсредство будет иметь 4.500 мм в длину, ширина её — 1050 мм, а глубина — 400 мм. Такие параметры позволяют универсально использовать лодку.

Материал для изготовления

Чтобы корпус получился прочный и легко выдерживал нагрузки, лучше выбирать трехслойную фанеру, не имеющую сучков, с толщиной листов от 4 до 5 мм, и обязательно пропитанной клеем на смоляной основе. Из такого материала получаются отличные самодельные деревянные лодки.

Фанера применяется в судостроительстве повсеместно. Ведь из тонких слоёв фанеры, соединённых смоляным клеем, получается очень прочный шпон, который способен выдерживать огромные нагрузки.

Из чего состоит лодка

Основным элементом всей конструкции является киль. Он словно хребет лодки и к нему крепится с одной стороны форштевень, который образует нос, а с другой стороны ахтерштевень, образующий корму. Эти конструктивные элементы отвечают за продольную жёсткость судна, за то, чтобы самодельная моторная лодка из фанеры была прочной.

Поперечная жёсткость обеспечивается шпангоутами. Их нижняя часть, которая станет днищем, называется флортимберс, а две верхние боковые части именуются футоксами.

Когда все элементы собраны и надёжно скреплены, каркас обшивают фанерой. После этого для придания конструкции большей жёсткости, верх штевней, а также шпангоутов фиксируют досками — бортами.

Для обшивки корпуса фанерой нужно использовать цельные листы, которые будут полностью закрывать необходимую плоскость. Только так самодельные лодки и катера будут иметь минимальное количество швов. Фанера обшивки ложится на каркас, образуя плавные переходы линий и создавая обтекаемую форму лодки. Есть минимальный излом в ватерлинии только на шпангоутах 2 и 4.

Материалы для постройки лодки

- Фанера 3 листа 1500×1500 мм.

- Доски — сосновые 3 штуки длинной 6.5 м, а толщиной 15 мм.

- Две доски для киля и фальшкилей, длинна которых 6.5 м толщина 25 мм.

- Одна доска для изготовления кормового весла, длина которой

- Доска, толщина которой 40 мм, а длина 6.5 м (для изготовления шпангоуты).

- Две доски на вёсла и штевни, длина 2 м, толщина 55 мм.

- Лёгкая ткань 10 м, которой будет покрываться корпус.

- 7 кг древесной смолы.

- 4 кг натуральной олифы.

- 2 кг масляной краски.

- Гвозди длиной 75, 50, 30 и 20 миллиметров.

- Уключины для вёсел с болтами и креплениями.

Изготавливаем детали

Создаём шпангоуты, их нужно вычертить на фанере. Чтобы всё было идеально ровно, применяют бумагу-миллиметровку. Делается по чертежам, которые здесь будут представлены. Начнём с первого.

Первым делом нужно провести вертикальную ось или диаметральную плоскость — ДП. Затем чертятся горизонтальные линии так, чтобы ДП делила их пополам. Их должно быть девять штук, а расстояние между ними равно 5 сантиметрам. Затем на этих горизонтальных линиях ставят отметки, по которым будут создавать изгибы самой лодки. Делать их лучше при помощи металлической линейки, изогнув её по отметинам. Так сделанная лодка своими руками будет иметь идеальные очертания.

Теперь создаём внутренний контур. От нижней горизонтальной линии вверх чертятся ещё две, параллельные ей прямые на расстоянии 60 и 75 мм. После этого от внешнего изгиба к оси на шпангоутах №2, 3 и 4 отмеряется 130 мм. А на шпангоутах №1 и 5 в этих же местах откладывают по 100 мм, потому что они крайние и идут на сужение. Таким образом, вычерчиваем внутреннюю точку прилива на флортимберсе, после чего от неё проводим вниз линию к его верхнему срезу.

Строим внутренний контур футоксов

От внешней части внутрь откладывается 40 мм, по всей длине. А там, где к футоксам присоединяется флортимберс, нужно сделать немного шире, чтобы конструкция была надёжной. Благодаря этому элементу самодельные моторные лодки имеют необходимый запас прочности.

Когда всё сделано, чертёж нужно проверить, перегнув его по осевой линии. Если все контуры совпали — хорошо. Значит, можно делать выкройки из картона для дальнейшего переноса изображения на деревянные заготовки. В случае когда есть неточности, можно воспользоваться половиной, которая идеальна, и по ней сделать выкройки, приложив сначала одной стороной, а потом другой. В чертежах должна быть идеальная симметрия, иначе самодельные лодки из фанеры не получатся крепкими и устойчивыми на воде.

Как переносить изображение с шаблонов на дерево

Когда шаблоны готовы, прикладываем их на доску, толщина которой 40 мм. Расположение должно быть по направлению волокон дерева, нужно рассчитать всё так, чтобы они как можно меньше перерезались.

При черчении шаблонов и выпиливании по ним футоксов, стоит оставлять запас, делая их немного длиннее запланированных размеров. Изготавливая самодельные лодки из фанеры, чертежи делайте добросовестно, учитывая все нюансы! Представленные чертежи вам в этом помогут. Обратите внимание на некий запас на чертеже вида сбоку, а также на иллюстрации шпангоута, который изображён немного выше. Такой запас позволит избежать ошибок при сборке лодочного каркаса.

Когда флортимберсы и футоксы готовы, их кладут на чертёж чтобы отметить все перекрытия в соединениях. Отмечать всё нужно с запасом в миллиметр. Делается это для того, чтобы в процессе подгонки детали можно было более тщательно соединить.

Когда всё идеально сходится, можно крепить соединение гвоздями. Они должны пробить обе части шпангоута насквозь. Вышедший острый конец загните или расклепайте. Таким образом, ваши самодельные лодки из фанеры будут еще более прочными!