Столярный стол своими руками чертежи и схемы сборки: Как собрать столярный верстак своими руками

как его сделать своими руками и что для этого нужно, чертежи

Необходимость в столе для столярных работ возникает, как правило, тогда, когда хочется сделать что-то своими руками или при ремонте в доме. Этот стол является основным элементом в домашней мастерской. Без него сложно что-то сделать из дерева или другого материала. Он выполняет сразу множество функций: является столом для раскроя и резки, подставкой для сборки, опорой для разных операций. При этом смастерить его самостоятельно и оперативно не составит труда.

Каждому мастеру нужна своя рабочая зона, где бы он спокойно мог заниматься различными работами.Что такое столярный верстак

Столярный верстак или стол представляет из себя простую, но вместе с тем удобную конструкцию. Это высокий длинный стол, рассчитанный на тяжелые предметы и сложные работы на нем. В столешнице, как правило, имеются объемные отверстия, чтобы отходы от производства падали, а не мешали работе. Также здесь имеются полки для упора и ящики для инструментов.

Верстак используется для нескольких видов работ:

- Раскроя дерева и другие твердых материалов.

- Распила материалов.

- Обработки дерева: обстругиванию и ошкуриванию.

- Сборки разных деталей и предметов.

Удобнее всего сделать универсальный столярный стол своими руками. Это абсолютно не сложно, при этом хозяин сможет приобрести дополнительный опыт в столярном деле.

Подойдя к работе со всей ответственностью и вооружившись чертежами, вы получите удобный и функциональный верстак.Важно! При изготовлении стола своими руками мастер сможет учесть индивидуальные размеры, требования и сделать необходимые полки, подпорки и другие важные для работы элементы.

Основные виды верстаков

Существует несколько видов верстаков, которые различаются по своему функциональному предназначению. Сложные устройства сочетают в себе несколько видов сразу. Более простые имеют ограниченные функции.

- Столярный стол. Он представляет из себя обычный высокий стол с плоской ровной столешницей. Он предназначен для обработки и выпиливанию мелких деталей. Но большие доски обрабатывать на нем сложно.

- Длинный верстак. Он представляет из себя длинную конструкцию с тисками для закрепления досок и бревен. Главное его предназначение – обработка таких видов деталей. Однако собирать мелкие изделия здесь невозможно.

- Универсальный стол. Он имеет плоскую широкую столешницу, рядом отверстия для сброса мусора и длинное крепление с тисками. Наиболее продвинутые модели с отдельных сторон укреплены металлическими листами или лентой, что позволяет обрабатывать на нем изделия из металла и камня.

Существует также градация верстаков и по видам сборки. Здесь могут быть такие варианты:

Здесь могут быть такие варианты:

- Мобильный верстак. Имеет небольшой размер и вес. Предназначен для переноски с места на место и обработки небольших изделий.

- Стационарный стол. Эти конструкции тяжелые и, как правило, надежно крепятся к полу. На них обрабатывают тяжелые бревна, доски, крупные детали. Обычно такие варианты используются в частных домах, где хозяин довольно часто занимается столярными или другими работами. Чаще всего эти верстаки бывают универсальными с большим количеством приспособлений.

- Складной столик. Это промежуточный вариант между мобильным устройством и большим стационарным столом. Сборные верстаки также имеют довольно большой размер, но при этом их можно довольно быстро убрать. Они подходят для гаражей или небольших частных домов.

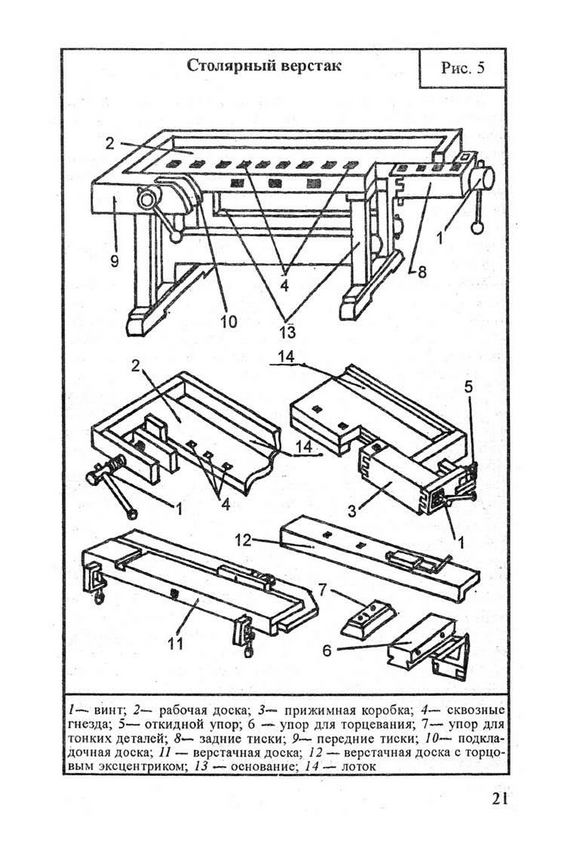

Устройство столярного верстака

Несмотря на свой простой вид столярный стол имеет весьма сложное устройство, так как любая неприметная деталь здесь несет ряд важных функций.

Основные элементы верстака:

- Основание или станина. Еще этот элемент называют подверстачье. Это опора из толстого бруса или металла. Как правило, она представляет собой раму, которая имеет дополнительные царги или перекладины. Он должна удерживать тяжелую конструкцию со столешницей, инструментами и деревом для обработки. Царги и элементы рамы соединяются между собой клиньями и клеем.

Устройство столярного верстака отличается простотой, однако требует тщательной проработки, расчета размеров и правильного выбора материала.

- Столешница. Ее также называют верстачной доской. Она делается из толстых досок. Как правило, толщина доски бывает 6-7 см. Это необходимо, чтобы выдержать вес инструментов, деятелей и тяжелые удары по ним. Столешница имеет необходимые пазы, отверстия, дыры или зажимы. Их каждый мастер размещает по своему усмотрению.

Для домашней мастерской удобнее всего изготовить стационарный деревянный верстак плотника с основанием из металла или дерева.

- Тиски, зажимы. Минимум в верстаке должно быть два зажима с обеих сторон. Зажимы выполняются из дерева, так как оно не будет деформировать материал изделий. Максимальное количество зажимов не ограничено. Если предполагается работа с деталями разного размера – к примеру, мелкими изделиями и большими досками, то однозначно зажимов должно быть несколько. При этом они должны быть расположены по разные стороны столешницы, чтобы не мешать друг другу.

- Полки для инструмента и дополнительные упоры. Они располагаются под столешницей. Полки для инструментов важно располагать так, чтобы до них легко было дотянуться одной рукой, не отходя от стола. Именно поэтому их удобно разместить внизу, а не в шкафу рядом.

Как сделать столярный стол своими руками

Создать столярный стол своими руками, несмотря на все его особенности, довольно просто.

- Рассчитать точные размеры.

- Создать предварительный чертеж.

- Подобрать необходимые доски и другие материалы.

- Уточнить чертеж.

- Собрать сам стол.

Расчет размеров

Основные требования к размерам просты: стол должен умещаться в помещении так, чтобы вокруг него было удобно ходить с инструментом. Для этого между ним и стеной или другими предметами должно оставаться расстояние в 80-100 см.

Размер стола определяется такими факторами, как площадь помещения, ваши индивидуальные особенности.Высота в идеальном варианте должна быть такой, чтобы за ним было удобно работать стоя и сидя на стуле. Для этого она должна составлять 70 см. Высота в 80 см позволит работать только стоя.

Для этого она должна составлять 70 см. Высота в 80 см позволит работать только стоя.

Чертеж

Чертеж выполняется в двух вариантах:

- Чертеж столешницы. Здесь рассчитывается ширина досок и как они будут между собой соединяться. Также здесь обозначаются необходимые зажимы и тиски.

Важно! Стоит примерить расположение важных элементов в реальном размере, попробовать из каких точек удобно до них дотягиваться руками и проверить, не мешают ли они работе.

- Чертеж основы. Здесь важно рассчитать нагрузку на ножки и то как будут укреплены рамы.

После этого стоит еще раз проверить чертеж и его соответствие материалам: имеются ли доски необходимой ширины или их нужное количество. В наличии ли нужные бруски для опоры.

Подбор инструментов и материалов

Перед сборкой стола нужно подготовить все материалы и инструменты.

Необходимые материалы:

- Деревянные доски шириной 15-30 см и толщиной 6-7 см. Их длина должна быть не меньше длины столешницы. Для этого подойдет обычная самая дешевая сосновая доска.

- Деревянные бруски для рамы, ножек и царг. Ширина брусков должна быть 10-15 см.

- Металлические трубы квадратного сечения для изготовления опоры из металла.

- Металлические мебельные уголки для соединения деревянных деталей.

- Саморезы и болты.

- Столярный клей.

Для сборки понадобятся инструменты:

- Молоток.

- Лобзик.

- Ручная пила.

- Пила-болгарка.

- Отвертка.

- Линейка.

- Рулетка.

- Карандаш.

Для удобства инструменты и мелкие детали следует расположить с одной стороны, а габаритные доски нужно разместить с другой.

Могут потребоваться и другие инструменты, но это будет зависеть от конструкции вашего рабочего стола.Совет. Мелкие детали и саморезы стоит разложить на светлой ткани или бумаги. Так можно будет сразу найти нужный предмет.

Процесс создания стола

Сборка верстака подразумевает несколько этапов:

- Сборка рамы. Она собирается первой. Опоры скрепляются между собой с помощью царг и перекладин. Для наиболее надежного крепления соединяются с помощью клиньев или пазлов, которые необходимо предварительно подготовить. Также возможно и более простое соединение с помощью металлических скоб и мебельных уголков.Металлическая основа собирается с помощью сварки или шурупов.

- Создание столешницы. Сначала выпиливаются доски нужного размера.

- Крепеж столешницы на раме. Для этого к доскам крепятся мебельные уголки, затем они устанавливаются на раму и прикрепляются к ней. Если предполагается откидная столешница, то сначала нужно сделать ее части и затем соединить с рамой при помощи мебельных петель.

- Создание дополнительных элементов: зажимов, пазлов и других. После того как столешница установлена и закреплены к ней удобно присоединять дополнительные элементы: зажимы, тиски. Также здесь можно выпилить лобзиком необходимые отверстия.

Совет. При сборке стола не стоит использовать гвозди. Впоследствии это приведет к расшатыванию стола. Саморезы всегда можно затянуть повторно. Пазлы и клинья крепко соединяются клеем.

После сборки остается подготовить стол к работе и можно приступать к творческому процессу.

Основание пропитывают антисептиком, который не позволит завестись в дереве грибку или плесени.

Завершающий этап

В завершение необходимо проверить крепость всех соединений и доработать те, которые могут расшататься.

Также важно проверить удобство всех деталей на столешнице. Скорее всего, что-то покажется лишним, а чего-то будет не хватать. Для большей уверенности стоит попробовать обработать на верстаке какой-либо крупный предмет. При этом обязательно появятся нюансы, которые можно будет оперативно исправить до установки дополнительного оборудования и закрепления стола.

На нижней раме можно сделать полку, а можно одну или две тумбы. Рачительные мастера делают тумбу и полку, на которой хранится различное оборудование.Самым последним этапом создания столярного стола будет его крепление к полу. Стол, как правило, прикручивается к полу с помощью мебельных уголков. Это обеспечивает его устойчивость и удобство упора при работе.

Мобильные устройства, предназначенные для небольших предметов, к полу можно не прикручивать. Но в этом случае будет оставаться риск его опрокинуть.

Установка дополнительного оборудования

После того как стол готов на него устанавливают дополнительное оборудование:

- Зажимы для досок. Обычно монтируются из двух брусков. Зажимы устанавливаются с обеих торцов столешницы. Для удобства стоит установить несколько зажимов разной толщины: 5 см, 10 см, 15 см и 20 см. Зажимы устанавливаются точно друг напротив друга.

- Тиски для деталей. В идеале тисков должно быть несколько: 2 или 3 штуки. Они предназначены для мелких и крупных деталей.

- Упоры для вырезания деталей. Это необязательное оборудование. Упоры обычно представляют собой небольшие брусочки на столешнице.

- Нижние полки для инструментов. Создадут комфорт при работе и существенно сэкономят время. Тяжелый, крупный инструмент лучше расположить на нижней полке. Ящики с мелкими предметами установить чуть повыше. Ящики для небольших вещей лучше сделать выдвижными.

- Дополнительное освещение. Без него работа будет некомфортной. Обычно на стол крепится длинная светодиодная офисная лампа.

Для того чтобы тени от рук не мешали работе стоит закрепить две лампы с разных сторон.

Для того чтобы тени от рук не мешали работе стоит закрепить две лампы с разных сторон.

Подбор места для установки стола

Выбор основного места для установки верстака следует продумать заранее. Обычно это бывает мастерская, место на участке рядом с техническим блоком или в гараже.

Кроме места размещения, необходимо продумать еще несколько технических нюансов:

- С какой стороны будет подход к верстаку. Для работы с мелкими предметами, достаточно подхода с одного края, такое устройство может быть установлено у стены. Для габаритных работ необходим свободный подход со всех сторон.

- С какой стороны будут укладываться предметы на стол. Важно продумать этот момент, чтобы не задеть длинными досками другую мебель.

- Не стоит размещать верстак рядом с дверью или окном. Обычно подобные работы занимают много времени. Рядом с окном или дверью всегда присутствуют сквозняки, при долгом нахождении здесь простудиться.

Проработка этих моментов сделает работу в будущем комфортной и безопасной.

Правила эксплуатации

Чтобы столярный стол прослужил долго, а работа была за ним безопасной важно соблюдать основные правила эксплуатации:

- Все детали стола должны быть крепко закреплены. Если они начинают шататься, то необходимо их затянуть или закрепить. Любое неустойчивое положение может привести к серьезным травмам. Будет не очень приятно, если пила или лобзик соскочат с детали в самый неподходящий момент.

- Все предметы для работы также должны хорошо удерживаться на столе. Это сделает работу более точной.

- Устройство необходимо уберегать от влаги. Деревянные доски будут деформировать и трескаться при резких перепадах влажности. При повышенной влажности здесь может завестись плесень.

- При работе с тяжестями нужно равномерно распределять нагрузку на столешницу.

Грамотная сборка этого устройства и его правильная эксплуатация будет приносить радость от столярных работ, что подарит вдохновение для творчества.

Видео: столярный верстак своими руками

чертежи, размеры, инструкция по сборке

Домашние мастера подготавливают собственное рабочее место с особой тщательностью. От этого зависит качество изготавливаемых изделий. Немаловажную роль играет в этой ситуации столярный верстак. Он помогает не только упростить, но и ускорить творческий процесс. Существуют некоторые отличия данного вспомогательного оборудования в зависимости от способов эксплуатации и от обрабатываемого материала.

Конструкционные факторы

Обычно для работы с деревянными заготовками используют верстак из дерева. Применять его для металлических изделий вряд ли удастся, так как он обладает низкой прочностью. Усилить конструкцию и повысить сопротивляемость нагрузкам помогает внешняя обивка из металлического листа. Укрытая столешница способна прослужить дольше и ухаживать за ней самому значительно проще.

Чем лучше обработана столешница или защищена от повреждений, тем дольше прослужит станок

Под каждого плотника и решаемые им задачи подбирается инструментарий соответствующих габаритов. На них оказывает влияние такие факторы:

- параметры помещения, где планируется его ставить;

- необходимость в дополнительных местах хранения, шкафчиках, полках и пр.;

- наличие мест фиксации стационарного оборудования, например, тисов, шаблонов и др.;

- возможность подключения электроприборов: наждака, сверлильного станка, болгарки.

Собранный верстак своими руками из подручных материалов может быть чаще всего однотумбовым или двухтумбовым. Первый вариант получится компактней, поэтому он будет востребован в небольших гаражах или домашних ремонтных мастерских. Второй вариант уместен при профессиональном использовании оборудования.

Подручный инструмент будет размещаться в удобных местах в спецдержателях, зафиксированных на защитных экранах с сеточной перфорацией.

Востребованы как одноместные модели, где предполагается работа одного человека, так и многоместные, за которыми умещаются несколько специалистов. Второй вариант редко применяют для высокоточных операций.

Крышка столешницы может быть деревянной, закрытой листовым железом или полностью металлической из листа 3-10 мм. При этом она будет выдерживать нагрузку 1,5-3,0 т в зависимости от выбранных параметров устройства столярного верстака.

Наличие металлического листа для гаражного верстака окажется дополнительной защитой от агрессивных сред, к которым относится бензин, дизельное топливо, масла и пр. Их действие будет минимизировано на деревянные элементы.

ВИДЕО: Каким должно быть рабочее место столяра

Комфортная высота

Размеры обеспечивают высокую степень эргономики, что позволяет быстро справляться с задачами и не тратить силы впустую. Особое внимание нужно уделить расстоянию от пола до верхней плоскости столешницы. Высота столярного верстака оказывает влияние не только на производительность, но и на технику безопасности.

Высота подбирается таким образом, чтобы мастер не сутулился, но и не держал руки выше пояса

Оптимальные параметры рассчитываются исходя из физиологических значений пользователя. Базовым значением является расстояние от уровня пола до локтя работника. Наиболее комфортным является параметр, при котором локоть и напильник располагаются в одной горизонтальной плоскости.

В среднем для людей ростом 1,7-1,8 м высоту столешницы подбирают на уровне 75-90 см от пола. Желательно делать так, чтобы работник во время процесса не сутулился.

Назначение и функционал

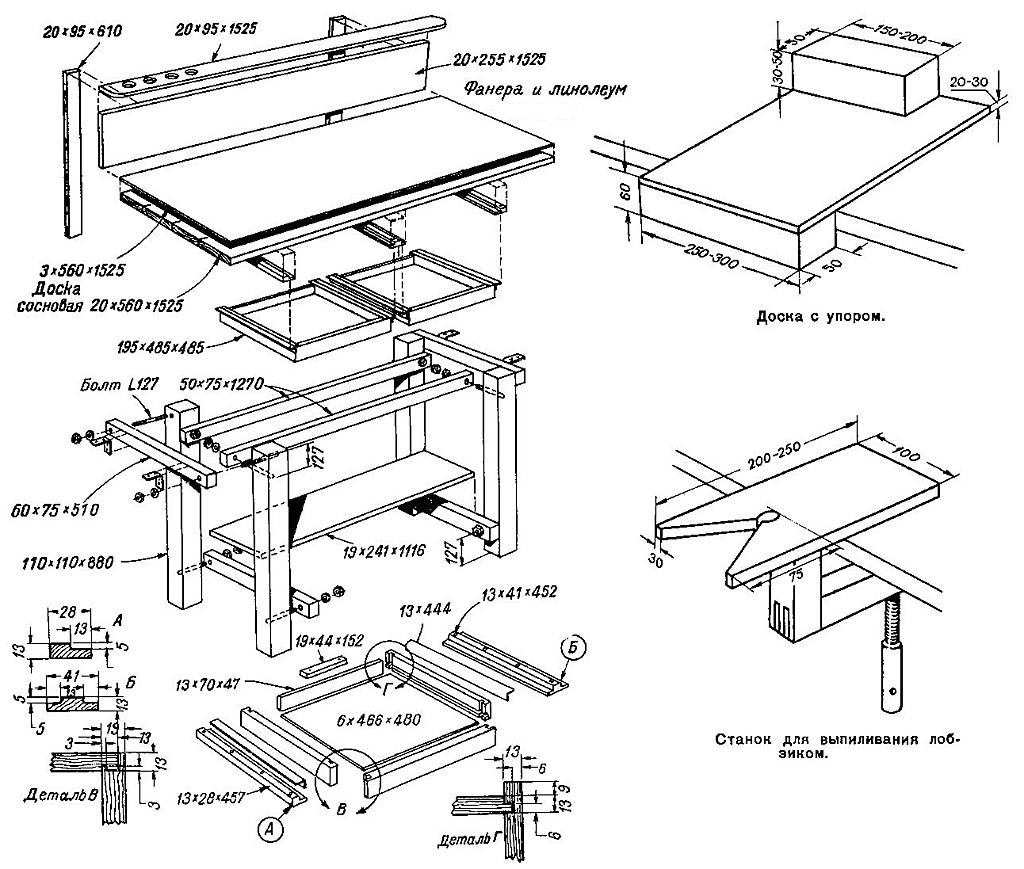

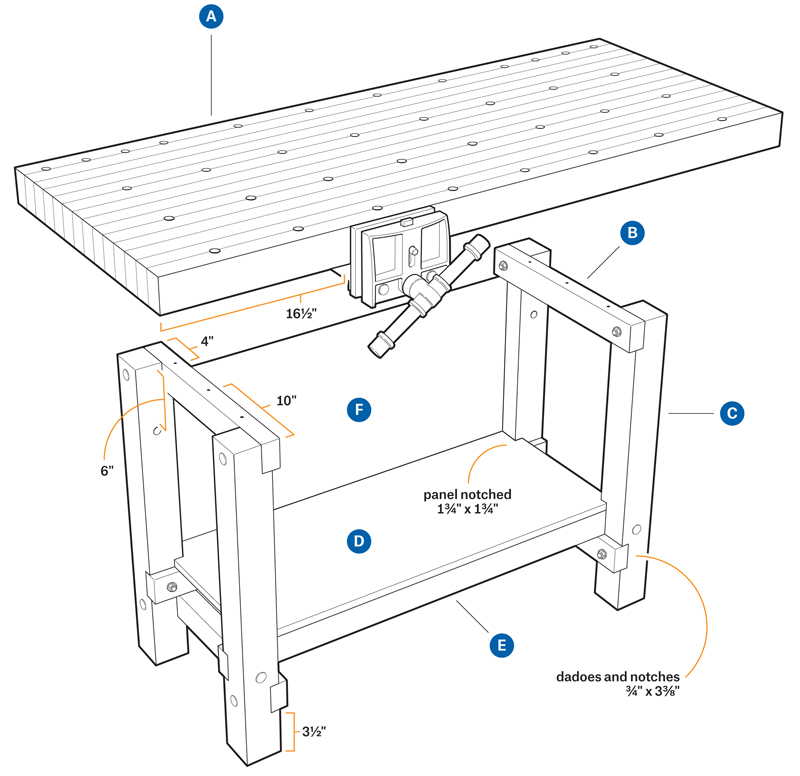

Перед тем, как сделать столярный верстак своими руками, стоит учесть, что он будет использоваться не только для работы с помощью ручного инструмента (ножовок, напильником, лобзиков и пр.), но и для работы электромеханизированным оборудованием (дрели, электрофуганки, электролобзики и др.). Чертеж верстака содержит точные размеры следующих элементов:

- Рабочая поверхность. Изготавливается из прочных пород деревьев, а толщина досок подбирается не ниже 50 мм. Предпочтительней использовать плотные фактуры, которыми обладает дуб, граб или даже бук. Такой подход сведет к минимуму текущий износ материалов. Применяется сборная конструкция таким образом, чтобы при необходимости можно было менять отдельные элементы.

- Передняя часть. Формируется с небольшим выступом так, чтобы обеспечить навешивание одних тисов на небольшой длине или двух экземпляров для более длинного верстака.

- Опоры являются неотъемлемой частью сделанного верстака своими руками, чертежи при этом позволяют делать их из более мягких пород, например, из сосны. Устойчивость повышается с помощью монтажа продольных планок.

- На фото видно, что в подверстачном пространстве могут присутствовать полки с выдвижными или глухими ящиками. Внутри складывается электроинструмент или полезная мелочь.

Удобно, когда под столом есть полки и ящики для инструментов и расходников

Передняя часть оснащается технологическими отверстиями, которые используются для удержания струбцин, клиньев и иных крепежных принадлежностей. Тыловая часть рабочей зоны оснащена спецуглулением. Здесь оказывается подручный набор мелочей, включая фурнитуру.

Разновидности столярных верстаков по типу установки

Собранный столярный стол своими руками относится к одному из типов:

Стационарный

Все составные части жестко соединены между собой и не предназначены для разбора. Рама имеет значительный вес, способный выдерживать большую нагрузку. Востребован для частых работ с крупными заготовками.

Мобильный

Столешница редко превышает габариты 70х80 см. Площадка используется для одних тисов, масса которых не более 30-35 кг. Нижняя часть каркаса собирается из металлических элементов, опускающих центр тяжести и обеспечивающих устойчивость системе. Востребован для мелкого ремонта.

Складной

Собран на резьбовых соединениях и используется сезонно или время от времени. При необходимости можно сложить, чтобы не занимал места.

Как сделать верстак своими руками

Избавиться от расшатывания конструкции удастся с помощью жесткой фиксации деревянного верстак к полу. В ход идут анкерные болты и уголковые элементы с отверстиями. Также в некоторых случаях окажется полезным крепление не только к полу, но и к стене.

Столярный верстак, собранный своими руками

Пошаговый алгоритм состоит из следующих пунктов:

- Рама формируется из жестких деревянных брусьев. Сбивка и склейка проводится максимально плотно. Надежность конструкции помогает обеспечить наличие перемычек и царги. Высота установки их должна быть примерно на 40 см выше уровня пола. Вместо традиционных гвоздей предпочтительней использовать саморезы. Для усиления соединений под 90 градусов можно снаружи усиливать уголками. Клеевые узлы дополнительно стягиваются струбцинами.

Чертеж станка

- Сборка столешницы проводится тщательно подогнанными досками по торцевым плоскостям. Отсутствие зазоров и щелей не даст возможности мусору и стружке забиваться в эти промежутки.

Для верхней подстолья нарезают доски нужной длины

С помощью саморезов собирают из досок раму, отмеряют по длинной стороне середину и прикручивают саморезами опорную планку 50х150 мм

Из брусков делают 6 опорных ножек, для чего крепят их к раме длинными саморезами и болтами

- Крепление столешницы осуществляется с тыльной стороны к раме с помощью специально набитых досок с пазами.

Для устойчивости по нижнему краю прикручивают к основе 4 планки 50х150 мм, на этих же досках уже после сборки можно поставить полку

Собранный каркас верстака

- Выровнять поверхность в итоге нужно шлифмашинкой или рубанком. Это избавить от нежелательного появления заноз. Верх необходимо обработать олифой, чтобы защитить поверхность.

Из фанеры или ОСВ-листа делают столешницу, которую крепят также саморезами. Для прочности основания и удобства работы столешницу накрывают листом оргалита

Готовый самодельный верстак

- Тисы стационарные или навесные монтируются после всех отделочных операций. Предварительно для стационарных моделей делают специальное углубление в столешнице, чтобы спрятать губки тисов в одну плоскость со столом. Под болтовые соединения высверливаются отверстия и делаются потаи для головок.

- Чертежи с размерами включают специальные упоры. Предпочтительней выбирать образцы, которые можно регулировать по высоте. Не стоит использовать для этого болты, так как они могут повредить заготовки.

Доработка стандартного верстака проводится самостоятельно под собственные нужды.

Самодельный столярный верстак

Обычно такие самоделки ставят в гараже или подсобных помещениях. Они, в отличие от деревянных, отличаются большей прочностью, устойчивостью и рассчитаны на продолжительное время работы.

Что понадобится:

- угловая шлифмашинка;

- электродуговая сварка с электродами;

- строительный уровень;

- лобзик;

- дрель и шуруповерт;

- линейка.

Чертеж металлического стола

Расходный материал:

- стальные уголки 50х50х4 мм и 40х40х2 мм;

- профиль 60х40х2 мм;

- полоса 40х4 мм;

- 2-метровые листы 750х2 мм;

- доски 50 мм;

- фанера или лист OSB для столешницы;

- направляющие для выдвижных ящиков;

- саморезы;

- нейтрализатор ржавчины;

- краска, грунтовка.

Порядок работ

- По чертежу раскраивают профиль. Уголки будут использоваться в качестве усиления каркаса и фиксации столешницы. Полоса – для кронштейнов выдвижных ящиков.

- Трубу свариваем по схеме — 2200 и 750 мм соединяют в прямоугольник, поверх приваривают уголок, чтобы в ложе легла столешница. Для увеличения прочности приваривают через каждые 4-5 см отрезки труб наподобие ребер жесткости.

Сборка каркаса

- По краям приваривают опоры высотой 85-90 см и также закрепляют уголком или отрезками труб в качестве удерживающих перемычек.

С опорными ножками

- По обеим сторонам приваривают направляющие для будущих ящичков.

Каркас под ящики

- На верхнюю опору наваривают уголки, куда будут вставляться доски под столешницу

Окантовка из уголков

- Приваривают уголок 2,2 м и 4 уголка по 95 см для обрешетки под установку инструментов.

Силовая панель

- Каркас усиливают стальными шинами, которые привариваются по всему периметру (24 штуки). Отдельно дрелью в полосе делают отверстия для крепежа боковых и задней стенки.

Усиленный каркас

- Из фанеры нарезают заготовки под ящики и собирают их саморезами. Количество зависит от формы стола и для удобства специалиста

Фанерные ящики

- Из полос делают основу под крепления кронштейнов и направляющих для ящиков.

Установка под ящики

- Все швы зачищают, чтобы не было заусенец. Если на металле есть коррозийные участки, их обрабатывают металлической щеткой.

- Верстак обрабатывают антикоррозийной защитой и окрашивают.

- Доски вырезают болгаркой под каркас и вставляют так, чтобы по краям оставалось по паре миллиметров для возможного разбухания от влажности. Доски фиксируют саморезами. Верх закрывают фанерой. Для безопасности и удобства можно закрыть сверху оргалитом.

Распиловка досок

- Ящики тоже покрывают лаком или краской, вставляют в салазки. Заднюю часть верстака зашивают фанерным листом.

Стол с ящиками

- Финальный этап – установка инструментов и крючков.

ВИДЕО: Какие инструменты должны быть в столярной мастерской

Как сделать столярный верстак своими руками с чертежами

Первым делом — крышка

1. Склейте из нескольких слоев передний брус А и острогайте до окончательных размеров (рис. 1 и 1а). Затем отфрезеруйте в нем пазы шириной 19 и глубиной 41 мм (рис. 1а, фото А и В).

Краткий совет! Не склеивайте детали фрезерного приспособления- шаблона, а скрепите их только шурупами. Шаблон снова потребуется для выборки пазов в блоке задних тисков, который шире, чем передний брус крышки.

Из пары обрезков толстой доски и материала толщиной 12 мм соберите простое приспособление-шаблон для фрезерования под углом 2° пазов, которые станут отверстиями для верстачных упоров.

Фрезеруя пазы в переднем брусе с помощью 12-миллиметровой спиральной фрезы и 19-миллиметровой копировальной втулки, удаляйте материал понемногу, постепенно увеличивая глубину.

2. Выпилите накладку В и приклейте ее к переднему брусу, выровняв правые торцы деталей. Тщательно удалите выдавленные излишки клея.

3. По шаблону, который обычно поставляется в комплекте с передними тисками, разметьте и просверлите отверстия для штанг (фото С, рис. 1).

Расположите монтажный шаблон так, чтобы отверстия для тисков не пересекались с отверстиями для верстачных упоров в переднем брусе A/В. Наметьте центры отверстий шилом.

Примечание. В этом проекте используются передние и задние тиски Lee Valley. Они отличаются хорошим качеством изготовления, плавностью работы и поставляются с подробной инструкцией по установке.

4. Теперь изготовьте щит крышки С, нижние накладки для передних D и задних Е тисков, проставку F и задний брус G. Приклейте накладки, задний брус, проставку и передний брус к крышке (рис. 1).

5. Изготовьте левый и правый наконечники Н, I (рис. 2). Сформируйте вдоль одной грани наконечников шпунты шириной 36 и глубиной 57 мм и просверлите 12-миллиметровые отверстия.

Краткий совет! Чтобы быстро сделать чистые и аккуратные шпунты, удалите большую часть материала пазовым диском, а затем зачистите стенки и дно с помощью фрезерного стола.

6. Отфрезеруйте на торцах крышки А-G с обеих сторон фальцы шириной 57 и глубиной 36 мм (фото D), чтобы сформировать гребни, которые вставляются в шпунты наконечников Н, I.

Используйте наконечник в роли направляющей для фрезерования фальцев на крышке. Будьте аккуратны, чтобы не задеть фрезой переднюю накладку В.

7. Наденьте на гребень левый наконечник Н, придвинув его к передней накладке В. Правый наконечник I выровняйте с передним краем щита С. Разметьте центры 12-миллиметровых отверстий (фото Е). Снимите наконечники и с помощью шила наметьте другие центры, сместив их на 1,5 мм ближе к плечикам гребней (фото F). Проведите параллельные линии, отступив 6 мм в обе стороны от каждой метки, оставленной шилом, чтобы расстояние между линиями было равным 12 мм.

Используйте острие 12-миллиметрового сверла, чтобы перенести центры отверстий в наконечниках Н, I на гребни крышки.

Сдвиньте центры отверстий на 1,5 мм ближе к плечикам гребня, чтобы, вбивая шканты,плотнее стянуть наконечник с крышкой.

Тонким круглым рашпилем обработайте все отверстия, кроме первого. Не заходите за параллельные линии, чтобы детали стыковались плотно.

8. Просверлите по разметке 12-миллиметровые отверстия. Затем, начав со второго отверстия (считая от переднего края крышки), увеличьте его на 2 мм в обе стороны, не выходя за параллельные линии, чтобы получился овал длиной 16 мм. Проделайте то же самое с другими отверстиями, увеличивая длину каждого следующего на 1,5 мм в обе стороны (фото G, рис. 2). Это позволит крышке изменять свою ширину при сезонных колебаниях влажности. В правом наконечнике I сделайте вырез 57×165 мм вровень с низом проставки F и торцом нижней накладки Е.

9. Наденьте наконечники Н, I на гребни и закрепите 12-миллиметровыми шкантами из твердой древесины, вбивая их в отверстия без применения клея. Отпилите выступающие концы шкантов вровень с верхними и нижними гранями наконечников.

Краткий совет! Чтобы облегчить монтаж наконечников, возьмите шканты увеличенной длины и сделайте на их концах сужения.

Добавьте тиски

1. Из обрезков соберите раму, которая будет ограничивать зону перемещения фрезера при выборке углубления в нижней накладке D для передних тисков (фото Н). Разметьте углубление так, чтобы оно располагалось на расстоянии 70 мм от переднего края крышки, а его середина совпадала с центром большого отверстия для винта тисков.

Используйте 12-миллиметровую фрезу с восходящей спиралью, чтобы выбрать углубление размером 57x305x406 мм для механизма тисков. Переставляйте по мере необходимости обрезок, поддерживающий фрезер.

Отделите заднюю пластину, чтобы вставить механизм тисков на место. Затем снова установите ее, и операцию можно считать завершенной.

2. Выпилите блок J для подвижной губки передних тисков. Просверлите в блоке отверстия, разметив их по шаблону, который использовали ранее, расположив его так, чтобы левый торец блока был выровнен с левым краем крышки.

3. Отфрезеруйте вдоль торцов подвижной губки J скругления с уступом и прикрепите передние тиски к крышке, следуя указаниям инструкции (фото I). Установите на место штатную ручку-рычаг.

4. Выпилите по указанным размерам блок К для задних тисков. Переделайте фрезерное приспособление, которым пользовались раньше, и сформируйте в блоке пазы шириной 19 и глубиной 41 мм под углом (рис. 3 и 3а).

5. Выпилите накладку L для задних тисков. Просверлите в блоке К 10-миллиметровые сквозные отверстия с 25-миллиметровыми цековками (рис. 3 и За). Прижав накладку струбцинами к блоку, наметьте на ней центры отверстий 10-миллиметровым сверлом через отверстия блока. Затем просверлите в отмеченных точках отверстия диаметром 16 мм. Примечание. Наш метод немного отличается от описанного в инструкции и требует применения шайб и заглушек, не входящих в комплектацию тисков. Действуя так, мы спрятали головки болтов под пробками-заглушками, а не оставили их на виду.

6. Приклейте накладку L к блоку К (фото J) и тщательно удалите весь выдавленный клей из отверстий для верстачных упоров.

Точно совместите отверстия блока К с отверстиями накладки L. Чтобы не тратить много времени на удаление излишков клея, нанесите его равномерно тонким слоем.

7. Прикрепите собранный блок K/L вместе с механизмом задних тисков на место, следуя указаниям инструкции. Закройте головки болтов пробками-заглушками и установите штатную ручку-рычаг.

Изготовьте верстачные упоры

1. Выпилите по указанным в «Списке материалов» размерам 17 упоров М и 17 пружин N. Для упоров мы выбрали древесину вишни, так как она долго сохраняет требуемую прочность, не оставляет вмятин на деталях, а ее цвет хорошо контрастирует с древесиной белого дуба из которой сделана крышка верстака. Для пружин подойдет плотная и упругая древесина, например кленовая.

2. Чтобы придать упорам требуемую форму, сделайте копии шаблона, увеличив их в 2 раза. Затем приклейте к упорам пружины. Проверьте, как собранные упоры вставляются в отверстия, и подгоните их, если требуется. Они должны выниматься и утапливаться без большого усилия и при этом оставаться на нужной высоте. Чтобы больше узнать о них, прочтите статью «Верстачные упоры», опубликованную в этом номере журнала.

Переходим к основанию

Примечание. Прежде чем приступить к изготовлению, измерьте и запишите размеры углубления на нижней стороне крышки. Верх основания-шкафа должен плотно вставляться в это углубление. Если его не удается вставить, потребуется подогнать его размеры к углублению или расширить края углубления для окончательной сборки.

1. По указанным в «Списке материалов» размерам выпилите полки О, перегородки Р и кромочные накладки Q, R. Приклейте накладки к полкам и перегородкам (рис. 4). Затем приклейте полки O/Q к перегородкам P/R и дополнительно закрепите шурупами.

2. Выпилив цокольные доски S и царги Т, приклейте их к сборке полок с перегородками O-R.

3. Из 19-миллиметровой фанеры, облицованной шпоном вишни, выпилите боковые и заднюю стенки U, V. Сначала приклейте на место боковые стенки, закрепив дополнительно шурупами, затем добавьте заднюю стенку, применяя для ее крепления только клей.

4. Примечание. Проверьте размеры собранного корпуса перед выпиливанием перекладин, стоек и накладок и убедитесь, что их длина, указанная в «Списке материалов», соответствует вашему проекту. Советуем выпилить детали W—GG с небольшим припуском по длине, а затем подогнать их по месту.

Выпилите верхнюю и нижнюю перекладины W, X, а также стойки Y (рис. 5). Приклейте верхнюю и нижнюю перекладины к основанию спереди, затем добавьте стойки.

5. Теперь выпилите задние перекладины Z, АА, стойки ВВ, средники СС и боковые перекладины DD, ЕЕ. Приклейте нижнюю заднюю перекладину АА и средники к задней стенке V (фото К). После этого приклейте на место заднюю верхнюю перекладину и стойки, затем боковые нижние перекладины со средниками к боковым стенкам и, наконец, верхние боковые перекладины и стойки.

Используйте пару толстых брусков с ровной гранью, чтобы плотнее прижать средники СС к задней стенке.

6. На углах корпуса отфрезеруйте 10-миллиметровые фаски, заканчивающиеся у стыков перекладин со стойками (рис. 6).

Прежде чем соединить цокольные доски, нужно опилить скосы на приклеенных сверху рейках. После этого можно приступить к фрезерованию скруглений.

7. Из 19-миллиметровых вишневых досок выпилите боковые, переднюю и заднюю цокольные доски FF, GG указанной длины с припуском около 3 мм по ширине. Затем отпилите от верхнего края каждой цокольной доски рейку сечением 19×19 мм и пометьте детали, чтобы установить их на место в дальнейшем. Наконец, изготовьте соединения «ласточкин хвост», чтобы скрепить цокольные доски (рис. 6а). Примечание. Если вместо шипов «ласточкин хвост» вы решили сделать простые соединения па ус, выпилите цокольные доски указанной ширины (без припуска) и не отпиливайте от них сверху рейку.

8. Опилите скосы на ус только на рейках для боковых цокольных досок, не укорачивая их. Приклейте каждую из них к соответствующей детали, от которой она была отпилена. Затем приклейте рейки без скосов к передней и задней цокольным доскам. Сделайте скос только на верхней части передней и задней цокольных досок так, чтобы они плотно соединялись с боковыми цокольными досками. Грань скоса должна быть рядом с линией разметки, а точного сопряжения деталей можно добиться подгонкой, удаляя материал понемногу (фото L). Затем отфрезеруйте 19-миллиметровое скругление с 3-миллиметровым уступом вдоль верхнего края всех цокольных досок.

9. Приклейте цокольные доски к основанию. Возможно, для их крепления придется использовать шурупы или гвозди, если вместо соединений «ласточкин хвост» вы сделали на их концах скосы.

Добавьте дверцы

1. Выпилите перекладины НН, стойки II и филенки JJ указанных размеров (рис. 7).

2. Сделайте шпунты шириной 6 и глубиной 12 мм по центру внутренних кромок всех стоек и перекладин. Затем сформируйте шипы толщиной 6 и длиной 12 мм на концах перекладин.

3. Соберите дверцы, склеив вместе стойки, перекладины и филенки. Когда клей высохнет, проверьте, как вставляются дверцы в проем основания, и подгоните их, если требуется. Затем отфрезеруйте фальцы 5×5 мм на верхних и нижних ребрах дверок с внутренней стороны, а также фальцы 10×5 мм на стойках, где нет петель. Эти фальцы оставляют достаточно места между дверцами и корпусом для установки магнитных защелок.

Прикрепите дверцы к корпусу с помощью накладных петель и установите на место магнитные защелки.

Опустите крышку на основание

1. Пригласите трех приятелей крепкого телосложения, чтобы с их помощью поднять тяжелую верстачную крышку и положить на основание. Фиксировать ее нет необходимости — благодаря массивности и точной подгонке она хорошо удерживается на месте.

2. Установив новый верстак в мастерской, сразу же приступайте к следующему проекту, и теперь вы сможете получить еще больше удовольствия от времени, проведенного в мастерской!

Возможно, Вас заинтересует:

Как сделать деревянный столярный и металлический слесарный верстак своими руками по чертежам: рассматриваем вопрос

Хороший верстак в гараже позволяет сделать различные виды работ по металлу и дереву за короткий промежуток времени. Здесь хранятся различные инструменты и мелкие детали. Простым языком, он представляет собой специальный стол, на котором можно делать токарные и слесарные изделия.

Помимо столешницы, здесь могут присутствовать многослойные конструкции полок и подвесных емкостей для хранения гвоздей, шурупов и гаек.

Сделать универсальный верстак достаточно просто. Главное в этом деле, подготовить проект и подробные чертежи будущего изделия. В процессе создания необходимо соблюдать очередность каждого действия.

Самостоятельное изготовление подобного сооружения позволит сэкономить приличную сумму. Помимо этого, индивидуальный проект помогает сделать конструкцию исходя из параметров вашего помещения.

Существует несколько видов верстака. Каждый из них имеет некоторые характерные особенности. В свою очередь они делятся на:

Слесарный. Он предназначается для работ по металлу. Столешница такого изделия сделана из высокопрочного металлического сплава. Это необходимо для безопасности. В процессе работы по железу могут присутствовать искры.

Помимо этого, использование смазочных материалов может оставить следы на деревянной поверхности. Железное основание не требует особого ухода.

Столярный. Его поверхность оформлена из деревянного массива. Столярный верстак используют для работы по дереву. Эти изделия не обладают высокой прочностью и многофункциональностью в отличие от слесарного.

Универсальный стол имеет в своей конструкции металлическую и деревянную столешницу. На чертеже верстака изображено устройство столярной рабочей зоны.

Если изделие изготовляется самостоятельно, то здесь важно продумать каждую мелочь. Дополнительные полки и вместительные подвесные емкости помогут рационально использовать данное изделие. Стандартная модель содержит в себе множество выдвижных ящиков для хранения крупных инструментов.

Самодельный стол может иметь как металлическую, так и деревянную систему хранения. Дополнительный металлический щит позволяет хранить здесь мелкий подвесной инструмент. Теперь ножовки и молотки будут располагаться в одном месте.

Предлагаем вашему вниманию подробную инструкцию как сделать верстак. Изготовление столярного стола проходит в несколько этапов. Первым делом, необходимо подготовить все инструменты и материалы.

Для этого понадобятся:

- ножовка;

- шуруповёрт или набор отверток разного диаметра;

- столярный угольник;

- уровень;

- болты;

- гайки;

- саморезы;

- подробный чертеж изделия;

- гаечный ключ.

Из материалов необходимо подготовить:

- бруски для опоры. Размер каждого элемента должен составлять 110 х 110 мм. В процессе выбора, необходимо уделить особое внимание состоянию древесины. Здесь не должны присутствовать трещины и сучки;

- листы фанеры толщиной 30 мм;

- доски для каркаса.

Когда все необходимые предметы подготовлены, можно переходить к рабочему процессу. Он включает в себя следующие этапы:

Первоначальным действием будет сооружение нижней рамы, в которой будут располагаться инструменты и слесарный станок. Для этого доски отпиливают до нужного уровня. Далее их соединяют между собой при помощи саморезов. В итоге должна получиться прямоугольная форма.

Посередине устанавливают распорную планку. В дальнейшем она сократит сопротивление готового изделия в ходе рабочего процесса понадобится небольшая деревянная доска.

Опорные ножки стола фиксируют при помощи болтов. Для этого в плоскости рамы делают сквозные отверстия. Для надежности рекомендуется сделать от 6 до 8 ножек по всему периметру.

Для придания жесткости изделию необходимо сделать нижнюю полку. В нижней части каждой ножки отмечают по 25 см. Далее здесь крепят длинные деревянные планки. В дальнейшем на их поверхности зафиксируют ДСП панель. Она будет выступать в качестве основания.

Когда основная часть каркаса выполнена приступают к установке верхней столешницы. Здесь понадобится ножовка. Она удаляет лишние части доски.

Защитить поверхность деревянной столешницы поможет оргалит. Это прочный материал, который предназначен для рабочей зоны.

Увеличить систему хранения, можно при помощи дополнительного металлического щита, который крепят к задней части столярного стола. В опорных досках делают сквозные отверстия. После этого болтами фиксируют металлическое основание. На фото верстака своими руками, запечатлена очередность каждого действия.

Также рекомендуем посетить:

Верстак своими руками, пошаговое руководство

Осуществлять технические работы в домашних условиях гораздо комфортнее, когда для этих целей имеется специальное приспособление – верстак для дома, который обеспечит удобство, безопасность и эффективность рабочего процесса.

В статье вы узнаете о том, как выбрать верстак и изготовить такую конструкцию самостоятельно.

Каждый хозяин мечтает об отдельном рабочем месте. Заменой верстаку нередко служат табуретки и прочая мебель. Однако при обработке строительного материала, требуется его тщательно закрепить, чтобы не испортить.

Верстак

С этой целью и создан верстак – приспособление, на котором можно обрабатывать разнообразное сырье.

Изделия прикрепляются тисками, установленными на приспособлении.

к оглавлению ↑Назначение

Верстак – рабочее место мастера, служащее для ремонта стройматериалов.

Верстаки для дома предназначены для столярных, слесарных и плотничьих работ.

Плотничий верстак представляет собой стол небольших размеров (1×6 м), который имеет упоры для обработки заготовок.

Плотничий верстак

Верстаки изготавливаются из дерева или металла.

Автомеханику предпочтительнее выбирать верстак, изготовленный из металла, а слесарю – из дерева.

Конструкции легко собираются и разбираются, поэтому практически не возникает трудностей при их транспортировке.

Металлический слесарный верстак

Использование конструкции довольно распространено в разных сферах деятельности. Верстаки получили широкое применение, как в помещениях подсобного типа, так и на масштабных производственных предприятиях.

Дополнительные приспособления, которыми можно оснастить верстак, обеспечивают удобство при обработке стройматериалов.

Верстак для дома интенсифицирует рабочий процесс. Именно поэтому при его изготовлении важно учитывать сферу производства и планировку помещения, в котором он будет располагаться.

Компактный верстак для небольших помещений

Когда пространства недостаточно, чтобы установить верстак стандартных размеров, можно соорудить слесарный верстак, состоящий из одной тумбочки, и расположить его на лоджии.

к оглавлению ↑Конструирование приспособления

Размеры столярного верстака определяют сложность работ, которые будут на нем производиться. Соответственно, чем габаритнее верстак, тем более массивные деревянные заготовки можно ремонтировать.

Причем для работы за верстаком применимо использование как ручного оборудования (пила, стамеска, коловорот), так и механического (электрический лобзик, дрель, рубанок).

Комбинирование деталей

Основные свойства, которыми обладает верстак для дома:

Поверхность приспособления выполняется из дерева. Для этих целей выбираются сухие дощечки, толщиной 5–6 см. Лучше всего использовать древесину, предварительно обработанную олифой. Иначе столешница верстака долго не прослужит.

Обрезная доска для верстака

На крышке конструкции закрепляют тиски, которые будут фиксировать ремонтируемые изделия.

Объемные тиски предпочтительнее изготавливать из дерева, а небольшие – из металла. Если в длину верстак превышает 1 м, на его рабочую поверхность можно установить несколько тисков различных размеров.

Конструкция тисков

Ножки столярного верстака выполняются из досок других древесных пород (клена, липы, сосны). Они соединяются между собой планками, расположенными продольно. Это обеспечивает конструкции надежность.

Пространство под столешницей верстака можно использовать рационально, установив выдвигающиеся ящики или полочки для хранения рабочих инструментов.

Верстак с встроенными ящиками

На поверхности конструкции делаются углубления, в которых будут фиксироваться тяжелые изделия для ремонта.

На обратной стороне столешницы рекомендуется просверлить углубление для ремонта мелких частей.

к оглавлению ↑Разновидности конструкций

Приспособления делятся на следующие типы:

Мобильный.

Представляет собой небольшой стол с тисками и весом до 30 кг.

Нижние опоры такой конструкции лучше изготавливать из металлического материала, поскольку это придает верстаку дополнительную устойчивость.

Пример мобильного верстака

Данное приспособление предназначено для ремонта маленьких деревянных заготовок.

Стационарный.

Довольно простое в изготовлении приспособление. Чаще всего используется для обработки больших деревянных изделий.

Схема стационарного верстака

Составной.

Элементы такой конструкции соединяются крепежными болтами.

Удобство данного рабочего стола состоит во взаимозаменяемости отдельных элементов.

Составной верстак

Изготовление составного верстака таит в себе определенную сложность.

к оглавлению ↑Слесарный верстак

Это приспособление отличается своей функциональностью и прочностью.

На рабочей поверхности слесарного верстака можно фиксировать заготовки, предназначенные для обработки, а в выдвигаемых полочках очень практично хранить техническое оборудование.

Слесарный верстак

Высота конструкции регулируется.

К главным элементам верстака такого типа относят подверстачье (его основание) и крышку (рабочую поверхность).

Составные части столярного верстака

Столешницу слесарного верстака обычно изготавливают из твердых древесных пород. Однако для подверстачья используется сосна.

В толщину размеры крышки составляют примерно 60–80 мм и 500 мм в ширину. Параметры рабочего стола зависят от основных целей изготовления верстака.

Подверстачье бывает разборным и стационарным. Поскольку приспособление легко собирается и разбирается, его удобно использовать при транспортировке.

Разборный верстак

Если подверстачье верстака выполнено из металла, то к его основанию дополнительно прикрепляют дощечки для защиты от различных дефектов. С этой целью столешницу обивают линолеумом. Такой способ позволит избежать попадания маленьких элементов в щели на рабочем столе.

На крышке верстака рекомендуется установить высокие бортики, чтобы мелкие детали, подвергающиеся обработке, не скатывались с поверхности. Защитная перегородка обособит рабочее место и предотвратит вылет стружек при слесарной обработке металлов.

Бортики не дадут мелким деталям скатиться

Верстак для дома предполагает наличие как минимум нескольких полочек и ящичков.

Заполнить пространство под столешницей приспособления можно разнообразными шкафчиками, в которых будет удобно хранить стройматериалы.

Для удобства работы за верстаком потребуется установить розетки, особенно при частом пользовании электроинструментами.

На крупном производстве лучше применять роликовые верстаки. Это позволит свободно передвигать их на нужное место.

Верстак на колесах

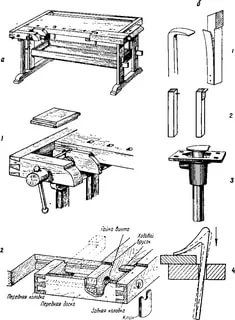

к оглавлению ↑Виды тисков

Перед тем как выбрать верстак необходимо выяснить, какие существуют тиски для данных приспособлений.

Тиски предназначены для крепления заготовок к конструкции. Для эффективности рабочего процесса на крышке верстака устанавливают специальные пазы с клиньями, благодаря которым прикрепляют бруски.

Свойства тисков зависят от специфики работы.

Выделяют следующие разновидности крепежных деталей:

Стуловые тиски.

Тиски получили такое название, поскольку крепятся к основанию в виде стула. Они предназначены для выполнения тяжелых работ. Их используют очень редко.

Стуловые тиски

Ручные тиски.

Они, в свою очередь, бывают трех видов:

– инструментальные;

– поворотные;

– неповоротные.

У поворотных и неповоротных тисков ширина губок составляет примерно 80 мм.

Ручные тиски

Универсальные тиски.

Их применяют для крепления небольших заготовок.

Универсальные тиски фиксируются на столешнице верстака с помощью крепежных болтов.

Универсальные тиски

Специальные тиски.

Удобны тем, что их легко можно поворачивать в какой угодно плоскости, и регулировать как в вертикальном, так и в горизонтальном положении. Это позволяет располагать и фиксировать элемент для обработки по собственному усмотрению.

Столярный верстак своими руками: чертежи, размеры, фото

Гараж является многофункциональным помещением, в котором ставят автомобиль для ремонта или хранения, конструируют различные механизмы своими руками. Для проведения многих работ требуется слесарный стол. Он представлен достаточно простой и надежной конструкцией. Есть возможность собрать верстак своими руками, за счет чего снижается стоимость конструкции. Рассмотрим подробнее то, как сделать слесарный верстак своими руками, какими особенностями обладает подобная конструкция и многие другие моменты.

Верстак своими рукамиВиды верстаков

Верстак создается для того, чтобы можно было выполнить изготовление или сборку различных механизмов. Существует достаточно большое количество различных видов верстаков, каждый обладает своими определенными особенностями.

Для начала отметим, что выделяют две разновидности верстака:

- слесарный;

- столярный.

Столярный представлен металлическим или деревянным каркасам, а при изготовлении столешницы применяется дерево. Универсальным вариантом исполнения принято считать слесарный верстак. При изготовлении столешницы в этом случае применяется металл, который может выдерживать разнообразные действия: точение, резание, пиление, шлифовка и другие. Металлический верстак можно изготовить своими руками при применении самых различных подручных материалов.

Деревянный верстак характеризуется относительно небольшим сроком службы и устойчивостью к оказываемой нагрузке. Подобный верстак в гараж своими руками собрать достаточно просто, но применяемые материалы подвержены воздействию окружающей среды, к примеру, высокой влажности или перепадам температуры. Сделать верстак из дерева можно довольно быстро, схемы скачиваются в интернете.

Верстак слесарный металлический можно назвать идеальным выбором для гаража, так как высокая жесткость и прочность металла увеличивает срок его службы. Кроме этого отметим, что универсальный верстак своими руками можно изготовить в различном виде: откидной, с тумбами и полками. Конструкция во многом определяет эксплуатационные качества устройства.

Раздвижной верстак

Особенности конструкции верстака

Многие специалисты сравнивают рабочий верстак с письменным столом, так как обе конструкции предназначены для проведения самых различных работ. Самодельный верстак может быть представлен самой различной конструкцией. Чертежи определяют наличие следующих элементов:

- Большая часть нагрузки передается на несущую конструкцию, представленная сочетанием рамы с ножками. Изготавливается она в большинстве случаев из металла.

- Столешница верстака представлена массивным материалом с большой толщиной, за счет чего поверхность может выдержать сильные удары молотком. При изготовлении применяется сталь или дерево большой толщины.

- Тумба. В гараже хранятся самые различные вещи. Конструкция верстака предусматривает наличие тумбочки, которые размещены по сторонам. Они могут быть представлены полками или ящиками. Хранится в них могут запчасти и инструменты.

- Дополнительная полка. Размеры верстака могут быть самыми различными. Как правило, в нижней части располагают полку, на которой можно хранить различные детали и механизмы больших размеров.

Конструкция настенного верстака

Высота слесарного верстака выбирается с учетом роста мастера и того, какие именно работы будут проводится. Кроме этого, не стоит забывать о том, что рабочее место должно хорошо освещаться. Для этого проводится установка стационарной лампы освещения. Лучше всего выбирать конструкцию, которая может менять свое положения, так как во время работы устройство не должно ослеплять или создавать отблески.

Материалы и инструменты

Как ранее было отмечено, при желании можно изготовить верстак своими руками. Верстак может изготавливаться из уголка или из профильной трубы, все зависит от конкретного чертежа.

Необходимые инструменты для выполнения сборки и обработки применяемых материалов:

- Уровень. Для того чтобы проводимые работы были точными, то устройство должно быть расположено горизонтально.

- Обработка металла выполняется стандартной болгаркой. Это инструмент также потребуется для шлифовки поверхности, для чего достаточно провести замену диска.

- Соединение всех элементов проводится при применении сварочного аппарата. Сварочный шов характеризуется высокой жесткостью и надежностью. На сегодняшний день сварка применяется крайне часто, так как многие могут приобрести компактный сварочный аппарат.

- Для измерения могут использоваться рулетка или жесткая линейка. Важно соблюдать все размеры, так как от точности конструкции зависит ее устойчивость и другие эксплуатационные качества.

- Некоторые элементы можно соединять при применении шуруповерта. Для соединений применяются саморезы по металлу.

- В некоторых случаях для создания верстака требуется несколько листов фанеры. Изменить форму можно при применении электрического лобзика.

- Для работы с материалами требуется и дрель. Она позволяет получать требуемые отверстия в металле и дереве.

Требуемые материалы следующие:

- В качестве основного материала применяется уголок из стали. Толщина стенки должна составлять 4 мм, за счет чего конструкция обладает высокой устойчивостью к механическому воздействию.

- Труба квадратная 60 мм на 40 мм. Толщина применяемого металла составляет 2 мм.

- Уголок, который имеет размеры 40 мм на 40 мм.

- Стальная полоса с толщиной 4 мм и требуемым размером для создания столешницы.

- Стальной лист небольшой толщины, который требуется для создания боковых сторон конструкции.

- Деревянные доски для создания стеллажа.

- Фанера, которая применяется при создании ящиков.

- Шурупы для фиксации разъемных элементов.

- Направляющие, высокой прочности для ящиков.

- Краска, которая применяется для защиты дерева и металла.

Функциональный верстак

После нахождения всего необходимого можно приступить к непосредственному проведению работ. Стоит учитывать, что рассматриваемые материалы подходят для создания довольно внушительной по размерам конструкции. За счет больших габаритов на одной стороне слесарного стола можно разместить тиски, на другой инструменты.

Подготовительные работы

Проводимая работа достаточно проста в исполнении. Верстак для гаража своими руками можно изготовить при наличии элементарных слесарных навыков. Подготовительные работы следующие:

- Проводится закупка всех требующихся материалов.

- Металлические элементы очищаются от ржавчины. Следует учитывать, что во многих случаях сварочные работы по ржавому металлу не допустимо.

- Для верстака для гаража требуется довольно много свободного пространства.

- Сварочные работы должны проводится при соблюдении техники безопасности.

Сделать стол для гаража можно в течении дня при наличии всего необходимого. Соблюдение некоторых рекомендаций позволяет избежать довольно больше количество проблем.

Сборка верстака для гаража своими руками

Стол в гараж можно изготовить своими руками при соблюдении основных рекомендаций. Весь процесс можно разделить всего на несколько шагов:

- Проводится раскройка имеющегося материала. Труба и стальной уголок могут применяться для получения несущей конструкции. Гаражный верстак с металлическим каркасом может выдерживать существенное воздействие.

- Для того чтобы рабочий стол слесаря обладал требуемыми размерами нужно проводить изменение размеров согласно чертежам.

- Начать работы можно с изготовления силового каркаса. Для начала проводится создание несущего элемента, который сверху устанавливается еще один несущий элемент, на который фиксируют стальной лист. Сварить верстак можно самостоятельно при применении сварочного препарата.

- Несущий элемент дополнительно армируется стальными трубами. Они выполняют роль ребер жесткости.

- Стол для слесарных работ устанавливается на ножках. Этот элемент конструкции также приваривается к основанию. Рекомендуемая длина применяемых элементов составляет около 900 мм. Между ножками проводится приваривание силовых перемычек. Они позволяют существенно увеличить жесткость и устойчивость механизма.

- После создания несущего элемента можно приступить к созданию ящиков, в которых будут храниться инструменты и детали. Стол для гаража своими руками изготавливается под конкретные задачи. Количество ящиков и их размеры могут существенно отличаться. Для создания этого элемента применяется стальная труба. Каркас ящиков усиливается металлическим швеллером, который становится ребрами жесткости.

- Следующий шаг заключается в изготовлении несущего каркаса, который подходит для создания столешницы. Каркас должен быть весьма прочным, так как на него придется высокая нагрузка. За счет применения трубы из толстого металла верстак получается прочным и надежным.

- После создания несущей конструкции проводится ее дополнительной укрепление. Для этого проводится приваривание кронштейнов к боковым сторонам. Посредине каждого кронштейна просверливаются отверстия, которые применяются для крепления задней и других стенок.

- Ящики могут иметь стенки из фанеры. За счет этого верстак становится более легким. Крепление боковых сторон проводится при помощи саморезов. Рекомендуется создавать ящики различных размеров, за счет чего существенно расширяется функциональность устройства. В интернете встречаются различные варианты расположения ящиков, наиболее подходящий вариант подбирается в зависимости с предпочтениями.

- Со внутренней стороны конструкции создаются отверстия, предназначенные для фиксации направляющих, по которым будут перемещаться ящики.

- В рассматриваемом случае при изготовлении стола применяется доска. Она укладывается на ранее подготовленный каркас, где затем фиксируется. Зачастую поверх деревянных досок укладывается металлическая пластина, предназначенная для защиты дерева от воздействия окружающей среды.

- Все швы следует тщательно зачистить. Для этого может применяться шлифовальная машинка и напильник. При наличии необработанных швов велика вероятность получения травмы. При обработке швов могут обнаружиться проблемы, связанные с появлением трещин и других дефектов.

- Поверхность применяемой древесины должна хорошо быть зашлифованной. За счет этого создается ровная поверхность, которая идеально подходит для размещения стального листа. Деревянные листы должны крепиться надежно, так как в противном случае при оказании нагрузки лист будет ходить или прогибаться.

- Крепление металлического листа должно проводится при применении скрытых саморезов. Это связано с тем, что сварочные работы могут стать причиной воспламенения ранее применяемого дерева. Применяемый лист должен быть окрашен с обоих сторон, за счет чего существенно увеличивается срок службы верстака.

Последний этап представлен покрасочными работами. Краска применяется для защит металла и применяемого дерева от воздействия высокой влажности. Если не провести покраску, то верстак не прослужит долго.

В последнее время большой популярностью пользуются схемы, которые позволяют менять высоту расположения определенной части конструкции. Высота верстака в гараже выбирается с учетом того, какие именно работы будут проводиться.

Верстак столярный складной

Стол в мастерскую своими руками можно изготовить самых различных конструкций. Ранее представленная пошаговая инструкция позволяет получить довольно массивную конструкцию, для установки которой потребуется много свободного места. При желании также можно провести создание конструкции, которая будет складываться и раскладываться при необходимости.

Раскладной верстак столярный для мастерской характеризуется следующим образом:

- При соединении всех элементов применяются болты и другие разъемные элементы. За счет этого можно быстро разобрать конструкцию. Сварка в данном случае практически не применяется. Применение болтов и шурупов существенно снижает жесткость конструкции. Поэтому складные верстаки применяются при выполнении незначительных работ.

- Как правило, для повышения мобильности верстака применяются легкие материалы. Примером можно назвать различный тонкостенный профиль. Лучше всего выбирать металл, который не реагирует на воздействие повышенной влажности. Именно поэтому верстак прослужит довольно долго.

- Некоторые схемы предусматривают создание подвижных элементов, которые существенно повышают функциональность устройства. Примером назовем случай, когда следует размещать столешницу под определенным углом к несущему элементу. За счет этого размещается довольно большое количество направляющих.

Эти моменты следует учитывать при создании самодельного раскладного верстака.

В заключение отметим, что покупной верстак имеет достаточно высокую стоимость. Именно поэтому многие решают изготовить конструкцию своими руками. Конечно, для этого понадобится металл и другие элементы, которые можно только приобрести.

типов диаграмм UML | Узнайте обо всех 14 типах диаграмм UML

UML означает U nified M odeling L anguage. Это богатый язык для моделирования программных решений, структур приложений, поведения системы и бизнес-процессов. Существует 14 типов диаграмм UML , которые помогут вам смоделировать такое поведение.

Вы можете рисовать диаграммы UML в Интернете с помощью нашего программного обеспечения или ознакомиться с некоторыми примерами диаграмм UML в нашем сообществе разработчиков диаграмм.

Список типов диаграмм UML

Итак, каковы разные типы диаграмм UML? Есть две основные категории; структурные диаграммы и поведенческие диаграммы .Щелкните ссылки, чтобы узнать больше о конкретном типе диаграммы.

- Структурные схемы

- Диаграммы поведения

Структурные диаграммы показывают элементы моделируемой системы. Говоря более техническим языком, они показывают разные объекты в системе. Диаграммы поведения показывают, что должно происходить в системе. Они описывают, как объекты взаимодействуют друг с другом, чтобы создать функционирующую систему.

Схема классов

Диаграммы классовявляются основным строительным блоком любого объектно-ориентированного решения.Он показывает классы в системе, атрибуты и операции каждого класса, а также отношения между каждым классом.

В большинстве инструментов моделирования класс состоит из трех частей. Имя вверху, атрибуты посередине, а операции или методы внизу. В большой системе с множеством связанных классов классы группируются для создания диаграмм классов. Различные отношения между классами показаны разными типами стрелок.

Ниже приведено изображение диаграммы классов. Перейдите по ссылке ниже, чтобы увидеть больше примеров диаграмм классов, или сразу же приступите к работе с нашими шаблонами диаграмм классов.Щелкните изображение, чтобы отредактировать приведенную выше диаграмму классов (открывается в новом окне)

Дополнительные примеры схем классов UML >>

Схема компонентов

Компонентная диаграмма отображает структурную взаимосвязь компонентов программной системы. В основном они используются при работе со сложными системами с большим количеством компонентов. Компоненты взаимодействуют друг с другом с помощью интерфейсов. Интерфейсы связаны с помощью разъемов. На изображении ниже показана схема компонентов.

Вы можете использовать этот шаблон схемы компонентов, нажав на изображение

Дополнительные шаблоны схем компонентов >>

Схема развертывания

На схеме развертывания показано оборудование вашей системы и программное обеспечение на этом оборудовании. Диаграммы развертывания полезны, когда ваше программное решение развертывается на нескольких машинах, каждая из которых имеет уникальную конфигурацию. Ниже приведен пример схемы развертывания.

Щелкните изображение, чтобы использовать эту схему развертывания в качестве шаблона

Дополнительные шаблоны схем развертывания >>

Схема объекта

Диаграммы объектов, иногда называемые диаграммами экземпляров, очень похожи на диаграммы классов.Как и диаграммы классов, они также показывают взаимосвязь между объектами, но используют реальные примеры.

Они показывают, как система будет выглядеть в данный момент. Поскольку в объектах есть данные, они используются для объяснения сложных отношений между объектами.

Щелкните изображение, чтобы использовать диаграмму объекта в качестве шаблона

Получить больше шаблонов схем объектов >>

Схема упаковки

Как следует из названия, диаграмма пакетов показывает зависимости между различными пакетами в системе.Прочтите эту статью вики, чтобы узнать больше о зависимостях и элементах, обнаруженных в диаграммах пакетов.

Схема профиля

Профильная диаграмма — это новый тип диаграммы, представленный в UML 2. Это тип диаграммы, который очень редко используется в какой-либо спецификации. Дополнительные шаблоны диаграмм профиля можно найти в нашем сообществе диаграмм.

Схема составной конструкции

Диаграммы составной структуры используются для отображения внутренней структуры класса.Некоторые из общих схем составных структур.

Схема сценариев использования

Являясь наиболее известным типом диаграмм поведенческих типов UML, диаграммы прецедентов дают графическое представление об акторах, задействованных в системе, различных функциях, необходимых этим акторам, и о том, как эти различные функции взаимодействуют.

Это отличная отправная точка для обсуждения любого проекта, потому что вы можете легко определить основных участников и основные процессы системы. Вы можете создавать диаграммы вариантов использования с помощью нашего инструмента и / или сразу приступить к работе, используя наши шаблоны вариантов использования.

Диаграмма вариантов использования Взаимосвязи, объясненные на примерах

Щелкните изображение, чтобы отредактировать этот шаблон

Дополнительные примеры диаграмм вариантов использования >>

Диаграмма деятельности

Диаграммы действий представляют рабочие процессы в графическом виде. Их можно использовать для описания бизнес-процесса или рабочего процесса любого компонента в системе. Иногда диаграммы деятельности используются как альтернатива диаграммам конечных автоматов. Прочтите эту вики-статью, чтобы узнать о символах и использовании диаграмм активности.Вы также можете сослаться на это простое руководство к диаграммам активности.

Дополнительные шаблоны диаграмм деятельности >>

Схема конечного автомата

Диаграммы конечного автоматапохожи на диаграммы действий, хотя обозначения и использование немного меняются. Иногда их также называют диаграммами состояний или диаграммами состояний. Они очень полезны для описания поведения объектов, которые действуют по-разному в зависимости от состояния, в котором они находятся в данный момент. На диаграмме конечного автомата ниже показаны основные состояния и действия.

Диаграмма конечного автомата в UML, иногда называемая диаграммой состояний или диаграммой состояний

Дополнительные примеры диаграмм состояний >>

Схема последовательности

Диаграммы последовательности в UML показывают, как объекты взаимодействуют друг с другом, и порядок этих взаимодействий. Важно отметить, что они показывают взаимодействия для конкретного сценария. Процессы представлены вертикально, а взаимодействия показаны стрелками. В этой статье объясняется назначение и основы диаграмм последовательностей.Кроме того, ознакомьтесь с этим полным Руководством по диаграммам последовательности, чтобы узнать больше о диаграммах последовательности.

Вы также можете сразу начать рисование, используя наши шаблоны диаграмм последовательности.

Диаграмма последовательности, нарисованная с помощью Creately

Схема связи

В UML 1 они назывались диаграммами сотрудничества. Диаграммы связи похожи на диаграммы последовательности, но основное внимание уделяется сообщениям, передаваемым между объектами. Одна и та же информация может быть представлена с помощью диаграммы последовательности и разных объектов.Щелкните здесь, чтобы понять различия на примере.

Диаграмма обзора взаимодействия

Обзорные диаграммы взаимодействия очень похожи на диаграммы действий. В то время как диаграммы действий показывают последовательность процессов, диаграммы обзора взаимодействия показывают последовательность диаграмм взаимодействия.

Это набор диаграмм взаимодействия и порядка их выполнения. Как упоминалось ранее, существует семь типов диаграмм взаимодействия, поэтому любая из них может быть узлом на диаграмме обзора взаимодействия.(изображение — http://www.sa-depot.com/?page_id=645)

Временная диаграмма

Временные диаграммы очень похожи на диаграммы последовательности. Они представляют поведение объектов в заданный период времени. Если это всего лишь один объект, диаграмма будет простой. Но, если задействовано более одного объекта, используется временная диаграмма, чтобы показать взаимодействия между объектами в течение этого периода времени. (изображение — http://blog.tangcs.com/2008/01/10/uml-2-diagrams/)

Щелкните здесь, чтобы создать временную диаграмму.

Выше упомянуты все типы диаграмм UML. UML предлагает множество типов диаграмм, и иногда две диаграммы могут объяснить одно и то же, используя разные обозначения.

Прочтите это сообщение в блоге, чтобы узнать, какая диаграмма UML вам больше всего подходит. Если у вас есть вопросы или предложения, не стесняйтесь оставлять комментарии.

Наброски Типы и масштабы чертежей Типы видов, используемых на чертежах.

Презентация на тему: «Типы и масштабы контурного чертежа Типы видов, используемых на чертежах.»- стенограмма презентации:

1 Раздел 1: Чертежи Технический английский Исламский университет Газы Февраль, 2017

2 Типы и масштабы контурных чертежей Типы видов, используемых на чертежах

3 А.Типы чертежей и масштабы

В инженерном деле большая часть проектной информации отображается на чертежах. Сегодня рисунки обычно не рисуют от руки. Они производятся на компьютере с использованием систем CAD (автоматизированного проектирования).

4 A. Типы и масштабы чертежей

Ключевым фактором чертежа является масштаб, то есть размер элементов на чертеже по отношению к их реальному размеру. Когда все элементы на чертеже показаны относительно их реального размера, чертеж строится в масштабе и может называться чертежом в масштабе.Пример масштаба 1:10 (от одного до десяти). При 1:10 размер объекта длиной 100 мм в реальной жизни на чертеже составлял бы 10 мм.

5 A. Типы чертежей и масштабы

Большинство инженерных проектов состоят из набора чертежей (ряда связанных чертежей): чертежи общего вида (GA) показывают целые устройства или конструкции в мелком масштабе. Это означает, что объекты на чертеже малы по сравнению с их реальным размером (например, чертеж 1: 100 всего здания).На подробных чертежах детали показаны в деталях в крупном масштабе, например 1: 5 или 1: 2. Маленькие детали иногда отображаются в деталях как фактический размер (1: 1) или могут быть увеличены до большего размера, чем фактический (например, 2: 1).

6 A. Типы чертежей и масштабы

Для электрических цепей и сетей трубопроводов и воздуховодов полезно отображать проекты в упрощенной форме. В этом случае используются схематические изображения (часто называемые схемами).Обычным примером является карта сети поездов. Примечания: В письменном виде рисунок часто сокращается до dwg.

7 B. Типы представлений, используемых на чертежах

Технические специалисты обсуждают различные виды, показанные на чертежах (рассматривая компоненты сверху, сбоку и т. Д.), В процессе поиска необходимой информации. Нам нужен вид сверху, показывающий — общее расположение всех — панелей крыши — план всей площади.Согласно этому списку, у машины на чертеже 28 есть четыре стороны по высоте. Таким образом, одна из них должна показывать переднюю часть машины.

8 B. Типы видов, используемых на чертежах

На чертеже 36 должен быть разрез через трубу, показывающий клапан внутри. Нам нужен покомпонентный вид механизма, показывающий компоненты с разнесением. Эту сборку сложно «визуализировать», основываясь на двухмерных высотах и разрезах.Было бы яснее, если бы у нас был трехмерный вид, либо в виде наклонной проекции, либо в виде изометрической проекции.

9 Приложение I Трехмерные чертежи

Косая проекция показывает объект, одна из граней которого находится спереди. Трехмерная форма объекта показана линиями под углом 45 градусов от горизонтали.

10 Приложение I Трехмерные чертежи

Изометрическая проекция показывает объект с одним из углов впереди.Трехмерная форма объекта показана линиями под углом 30 градусов от горизонтали.

11 Приложение I Трехмерные чертежи

Покомпонентное изображение показывает сборку с разнесенными компонентами, чтобы показать, как компоненты подходят друг к другу.

Технические чертежи и GD&T Для инженера по качеству

В предыдущей главе (Входные данные для проектирования и обзоры) мы рассмотрели три фазы проектирования продукта, которые часто приводят к созданию подробных технических чертежей , связанных с вашим новым продуктом.

Эти инженерные или технические чертежи служат для различных целей.

Одна из наиболее важных задач — зафиксировать намерение разработчика и все требования, связанные с новым разработанным продуктом. Следующее преимущество или цель инженерного чертежа — сделать средством коммуникации.

Как инженер по качеству вы, вероятно, знаете, что в производственном процессе есть много разных людей, которым нужна информация о новых компонентах или сборках, которые были разработаны.

Сюда входят проектировщики процессов, покупатели компонентов, поставщики компонентов, инспекторы сырья, сборщики, инспекторы контроля качества после сборки и, наконец, сами клиенты.

Определение геометрических размеров и допусков

Чтобы гарантировать, что ваши инженерные чертежи передаются эффективно (без ошибок), создатели чертежей (дизайнеры) используют технический «язык общения», называемый GD&T или геометрические размеры и допуски.

До разработки GD&T традиционные инженерные чертежи часто содержали много рукописных заметок, отражающих намерения дизайнеров.

Эти рукописные заметки стали источником ошибки , когда организации начали увеличивать масштабы или когда эти заметки необходимо было перевести на другие языки.

Методология GD&T была создана для стандартизации «языка» инженерных чертежей , чтобы независимо от того, кто вы и где вы были в мире, вы могли прочитать чертеж и точно понять, что требуется для этого компонента.

Сегодня методология GD&T обеспечивает надежный метод передачи всей необходимой информации, связанной с компонентом, который включает; размеры, допуски, геометрия, материалы, отделка и вся другая информация о чертеже (версия, номер детали и т. д.).

Для всего этого GD&T использует набор стандартных символов для описания различных функций или требований компонента.

Эти символы смогли заменить традиционные рукописные заметки и обеспечить стандартный подход к определению размеров и допусков, удобный для мира производства и контроля.

GD&T и инженер по качеству

Как инженер по качеству вы должны будете читать и интерпретировать технические чертежи и GD&T, связанные с этим чертежом.

Это позволит вам понять намерения дизайнера продукта, что позволит вам оценить соответствие устройства, выходящего из вашей производственной линии.

Кроме того, дизайнеры нередко определяют элементы, которые имеют значение CTQ (критично для качества) на инженерном чертеже.

Вы должны уметь интерпретировать эти CTQ и создать план контроля качества для измерения, мониторинга и контроля вашего процесса по этим критическим параметрам.

Мы обсудим 7 аспектов методологии GD&T, в том числе: видов, размеров, допусков, символов, датума, рамок управления функциями и блоков заголовков.

Виды чертежа

Первым инструментом в вашем наборе инструментов для инженерного черчения является чертежный вид . Виды чертежа — это просто представление вашего компонента с нескольких точек зрения (спереди, сбоку, сверху и т. Д.).

Даже самые элементарные компоненты нельзя полностью понять, просто взглянув на них в одной двумерной плоскости просмотра (спереди). Вот почему инженерные чертежи содержат несколько видов, чтобы можно было понять полную геометрию всей детали.

Дизайнеру доступно множество различных видов (спереди, сзади, сверху, снизу, слева, справа, изометрические), однако большинство инженерных чертежей содержат 3 разных вида одного и того же компонента.

Общее практическое правило состоит в том, что вы должны использовать как можно меньше видов, чтобы полностью передать геометрию детали и дать читателю некоторое представление о различных функциях компонента.

На рисунке выше видно, что используются 4 разных вида: вид спереди (вверху слева), вид сверху (вверху справа), вид сбоку (внизу справа) и изометрический вид (внизу слева), и эти разные виды установлены фундамент того, как компонент будет иметь размеры и допуски.

Как вы думаете, можно ли безопасно исключить один из этих видов, не повлияв на способность читателя полностью понять геометрию детали?

Вид также может быть сделан в поперечном сечении компонента, чтобы показать внутренние элементы или размеры.

GD&T Размеры