Влагоотделитель для пескоструя своими руками: Самодельный влагоотделитель для компрессорной установки

Самодельный влагоотделитель для компрессорной установки

Когда компрессор начинает качать воздух (например, при работе с пескоструйным аппаратом), от сжатия воздух сильно нагревается, и поэтому при попадании в шланг, который намного холоднее, образуется конденсат.

Таким образом, в пескоструй из шланга попадает влага, в результате чего песок внутри становится мокрым и «слипается», не попадая в смеситель. Чтобы этого избежать, можно изготовить простой влагоотделитель для компрессорной установки из обычного фильтра для воды.

Основные этапы работ

1

Читайте также: Универсальная «вешалка» для домашней мастерскойДля этой самоделки потребуется усиленный пластмассовый корпус от фильтра для воды, который способен выдерживать давление до 10 Бар. Обратите внимание, что фильтрующий элемент для изготовления влагоотделителя не потребуется, поэтому для удешевления конструкции в магазине можно просто купить сам корпус.

Для изготовления самодельного устройства потребуется также отрезок полипропиленовой трубы, который вставляется внутрь колбы (длину можно отмерить по фильтрующему элементу). С одной стороны трубки необходимо просверлить небольшие отверстия.

С одной стороны трубки необходимо просверлить небольшие отверстия.

При помощи газовой горелки нагреваем край полипропиленовой трубки, после чего вклеиваем ее в дно колбы фильтра. Свободное пространство между трубкой и стенками пластмассовой колбы необходимо заполнить силикагелем (можно также использовать самый обычный наполнитель для кошачьего туалета).

1

Читайте также: Как разрезать пустую стеклянную бутылку вдольОбратите внимание, что вход в колбу будет осуществляться через внутреннюю трубку, а выход — через внешнюю полость. Свободное пространство внутри крышки нужно заполнить поролоном. Подробный процесс изготовления самодельного влагоотделителя для компрессорной установки смотрите в видеоролике на сайте.

ВЛАГООТДЕЛИТЕЛЬ СВОИМИ РУКАМИМне нравитсяНе нравитсяАндрей Васильев

Задать вопрос

устройство и принцип работы, виды, как сделать своими руками

Окрасочные работы в гараже или на воздухе упрощаются, если использовать краскопульт, работающий с помощью компрессора. Метод обладает одним существенным недостатком: воздух, нагнетаемый компрессором, имеет довольно высокую влажность, что отрицательно скажется на качестве окрашивания. За удаление влаги из потока воздуха отвечает специальный влагоотделитель для компрессора. Стоит ли покупать его или можно сделать самостоятельно? Давайте разберёмся!

Метод обладает одним существенным недостатком: воздух, нагнетаемый компрессором, имеет довольно высокую влажность, что отрицательно скажется на качестве окрашивания. За удаление влаги из потока воздуха отвечает специальный влагоотделитель для компрессора. Стоит ли покупать его или можно сделать самостоятельно? Давайте разберёмся!Чем чревато попадание посторонних включений в рабочий орган компрессора?

- Смешение влаги и остатков масла приводит к получению эмульсии, способной создавать засоров каналах компрессора, по которым подается воздух. Эмульсия по своему составу, по определению не может соответствовать нормативам, принятым для ее использования в промышленности и пр.

- При воздействии низких температур вода, попавшая в каналы подачи воздуха, замерзает, а это приводит к их закупорке или повреждению.

- В каналах подачи воздуха начинает образовываться ржавчина, которая рано или поздно приводит к перекрытию воздуха.

- Попадание влаги в пневматический инструмент приводит к коррозии деталей и выхода инструмента из строя.

- Наличие влаги в подаваемом воздухе делает невозможным созданием качественного покрытия поверхности.

ТОП-3

Приобрести хороший и надежный влагомаслоотделитель можно как в специализированном магазине, так и на Интернет-ресурсах, например, на Aliexpress. В нижеприведенном ТОПе представлены лучшие модели, собранные по отзывам покупателей и обзорам экспертов.

Wester 816-002

Это устройство для очистки воздуха от примесей, масла и воды, а также для регулировки давления и поддержания выбранного уровня. С ним в комплекте поставляются: влагомаслоотделитель, редуктор с манометром и лубрикатор. Внутренний диаметр входного и выходного отверстий – 1/4, рабочее давление – 10 атмосфер. Прибор предназначен для краскопультов или иного пневматического инструмента.

Wester 816-002 на Яндекс Маркете

Блок подготовки воздуха 1/2 4500 л/мин

В комплект данного блока подготовки сжатого воздуха входит влагомаслоотделитель, регулятор давления и лубрикатор. Устройство позволяет очистить, осушить, смазать маслом воздух и отрегулировать его давление перед тем, как подать в пневматический инструмент после компрессора. Его характеристики:

Устройство позволяет очистить, осушить, смазать маслом воздух и отрегулировать его давление перед тем, как подать в пневматический инструмент после компрессора. Его характеристики:

- алюминиевый корпус, вес – 980 г;

- внутренняя резьба отверстия для входа и выхода воздуха – ½;

- пропускная способность – до 4500 литров жидкости в минуту;

- рабочий температурный диапазон — от пяти до шестидесяти градусов;

- слив жидкости — автоматический за счет установленного клапана;

- интенсивность подачи масла – регулируется;

- объем корпуса – 40 мл;

- объем корпуса лубрикатора – 75 мл.

Блок подготовки воздуха 1/2 4500 л/мин на Яндекс Маркете

Licota PAP-C207B

Это трехуровневый фильтр-маслоотделитель тонкой очистки с внутренней резьбой 3/8. В устройстве установлены три разных фильтра, степень очистки которых составляет 5, 0,3 и 0,01 микрон, благодаря чему воздушный поток очищается от жидкостей на 99,9%. Его преимущества:

- в центральном модуле установлена шкала-индикатор, окрашивающаяся в красный цвет, когда необходимо заменить фильтрующий элемент;

- гранулы, входящие в состав третьего модуля, окрашиваются в розовый цвет, если требуется их замена;

- конденсат сливается автоматически за счет специального клапана;

- конструкция идет в комплекте с регулятором давления и манометром;

- устройство способно пропустить до трех тысяч литров воды в минуту, его емкость – 80 см2;

- максимально допустимое давление – 17,5 кг на один см2.

Licota PAP-C207B на Яндекс Маркете

Сфера использования влагоотделителей

В принципе, такие устройства применяют практически везде, где применяют сжатый воздух, вырабатываемый компрессором – в окрасочных цехах, при очистке рабочих мест. Их устанавливают и в централизованных сетях подачи воздуха, например, в штамповочных или ковочных цехах. С его помощью выполняют очистку оборудования, установленного в котельных, сантехники его используют для продувки канализационных систем.

Без сжатого воздуха невозможна работа подразделений, в которых применяют пневматический инструмент.

Большая часть оборудования, используемая при выпуске лекарств, работает исключительно с использованием воздуха.

Автоматические сварочные линии, применяемые в кузовной сборке автомобилей, работают от пневматического привода и использование неочищенного потока воздуха рано или приведет к ее выходу из строя. А это повлечет за собой дорогостоящие ремонтные работы и серьезное снижения срока эксплуатации дорогостоящего технологического оборудования.

Почему высокая влажность в помещении

Гигрометр поможет контролировать уровень влажности

Причин, которые приводят к высоким показателями влажности существует огромное количество. Самыми распространенными являются:

- неправильная организация вентиляционной системы в квартире, ее засорение или полное отсутствие;

- отсутствие теплоизоляции в доме или ее монтаж не соответствует строительным требованиям;

- установка герметичных стеклопакетов, которая приводит к неполноценному естественному воздухообмену в помещении;

- неправильная организация гидроизоляции в доме, особенно это касается квартир на первом этаже;

- выполнение ремонтных работ в комнате;

- установка слишком большой ванны или джакузи;

- наличие бассейна в доме.

Устройство и принцип работы

Конструкция фильтра не отличается сложностью. Она состоит из:

- Корпуса, который закрепляется на пневмопроводе и представляет собой основу для влагоотделителя.

- Стакана, формирующего полость, в которую устанавливают ряд деталей, например, фильтрующее устройство, задвижку, рабочее колесо, дефлектор.

Принцип работы, тоже не отличается сложностью. После того, как поток воздуха, попадает в корпус устройства, он двигается в сторону рабочего колеса (крыльчатки). Она его закручивает и, таким образом происходит создание центробежной силы, воздействующей на все микрочастицы, находящиеся в воздухе. Они перемещаются в сторону стенки стакана и оседают на ней, при этом скатываясь вниз. Для того чтобы разделить объем в котором скапливаются загрязнения в стакане предусмотрена заслонка. С течением времени происходит накопление грязи, которую удаляют руками через пробку, расположенную в нижней части стакана.

Разновидности систем очистки воздуха

Для очистки воздушного потока воздуха, подаваемого в компрессор, применяют следующие типы фильтров:

- Использующие в своей работе принцип циклона.

- Заполненные влагопоглощающим материалом.

- Холодильного принципа действия.

Каждый тип устройств очистки сжатого воздуха от влаги обладает набором своих преимуществ и недостатков. Для выбора оптимального устройства желательно иметь представление о схемах их работы. В тоже время существуют системы очистки, которые могут быть использованы и для бытовых, и для промышленных целей.

Те мастера, у которых не достает времени на самостоятельную сборку своими руками, предпочитают приобретать осушитель воздуха для компрессоров в специализированных компаниях.

Модульные системы очистки

Предельное качество очистки воздуха показывают модульные системы. Конструктивно, такая система состоит из нескольких фильтрующих компонентов:

- вихревого;

- тонкой очистки;

- угольного.

Применение этого типа фильтрующего устройства позволяет добиться практически идеального качества потока воздуха, подаваемого в компрессор. Такие системы устанавливают на финишном участке подготовки воздуха.

Самодельный влагоотделитель циклонного типа

Принцип, лежащий в основе работы устройства, изготовленного своими руками относительно прост. Когда поток воздуха попадает в это изделие, он начинает раскручиваться. Под воздействием центробежной силы посторонние частицы начинают движение в сторону стенки изделия. Чистый воздух попадает в отверстие, расположенное в нижней части изделия, затем он подается во входное отверстие компрессора.

Для изготовления маслоотделителя своими руками потребуется труба следующих параметров – длина в пределах от 0,6 до 0,7 м и диаметром 0,1-0,11 м. При подборе заготовки надо помнить о том, что поток воздуха будет подаваться под высоким давлением, поэтому его стенки должны быть довольно толстыми. Так, имеет смысл подумать об изготовлении циклона из старого огнетушителя. Непосредственно перед изготовлением необходимо очистить внутреннюю поверхность от коррозии. Для этого ее обрабатывают абразивной шкуркой. Такая обработка руками позволит снизить вероятность попадания посторонних часть в компрессор.

Последовательность изготовления циклона своими руками выгладить примерно так:

- На расстоянии 120 мм от нижней заглушки в стенку необходимо вварить патрубок через него будет поступать поток воздуха

- Патрубок целесообразно вварить так, что бы его осевая линия была расположена под некоторым углом к верхней поверхности циклона.

- По центру верхней заглушки необходимо вварить патрубок для выхода очищенного потока воздуха.

- По центру нижней заглушки необходимо установить сливной патрубок.

Адсорбер

Среди множеств материалов, которые хорошо впитывают влагу, отличными свойствами обладает силикагель. В магазинах можно прибрести его в чистом виде, так и в форме наполнителя для туалетов для домашних животных.

Для расчета объема требуемого количества этого вещества можно использовать следующую формулу – на каждые 800 литров воздуха в минуту потребуется порядка 1 кг силикагеля.

В качестве контейнера для размещения сорбента можно применить водный фильтр.

Оптимальным будет использование силикагеля, который при насыщении влагой изменяет свой цвет. Для восстановления его свойств, вещество довольно просушить в духовке в течение нескольких часов.

Самодельный охладитель

Низкая температура воздуха позволяет собирать (конденсировать) влагу, содержащуюся в потоке воздуха, направляемого в компрессор. Устройства этого типа популярны, особенно среди специалистов по ремонту автотехники. Работа изделия этого типа обеспечивает подачу воздуха, отвечающего всем требованиям по чистоте.

При изготовлении такой камеры своими руками, требуется обеспечить подачу потока воздуха в морозильную камеру. Главная задача, которую потребуется решить при изготовлении охладителя – обеспечение герметичности холодильного агрегата и выполнить штуцер для отвода влаги. Для районов с холодным климатом допускается обеспечение подачи воздуха непосредственно с улицы. Такой ход позволит получать воздух с низкой концентрацией влаги и после минимальной обработки направлять в компрессор.

Но надо понимать, что выпуск охладителя своими руками, для очистки воздуха отличается сложностью и влечет за собой немалые затраты.

Как самому сделать осушитель воздуха из старого холодильника

Осушитель из холодильника

Устройство конденсационного типа является более сложным, но все же если немного постараться, то сделать его можно самостоятельно. Для выполнения задания необходимо:

- со старого холодильника снять двери, открутив петли;

- измерить двери и вырезать такой же элемент их оргстекла толщиной 3 мм;

- измерять диагональ бытового вентилятора, который будет использоваться в самодельном устройстве;

- от низа оргстекла отступить 40 см и вырезать отверстие, соответствующее диаметру вентилятора;

- зафиксировать вентилятор в отверстии с помощью саморезов так, чтобы он обеспечивал подачу воздуха во внутрь холодильника;

- вверху пластины просверлить отверстие под установку шланга для вывода жидкости;

- фиксируется шланга на пластине;

- на место традиционной дверцы устанавливается обновленный элемент из оргстекла и фиксируется с помощью саморезов;

- все стыки обрабатываются герметиком для создания целостной конструкции;

- устанавливается емкость для сбора отработанной жидкости.

Такое устройство снизит показатели влажности в помещении на 10 %.

Некоторые особенности изготовления влагоотделителя своими руками

Может показаться, что изготовить это устройство своими руками довольно просто, но при этом надо всегда помнить о том, что некачественно выполненная работа может привести к тому, что будет оказано негативное влияние на качество выполняемых работ. Например, при работе с пневматическим инструментом, могут возникать перебои в их работе, из-за влаги и мусора попавшего в турбину или подшипниковый узел. Или при покрытии поверхности лаком будут образованы дефекты покрытия. При сборке влагоотделителя своими руками можно использовать некоторые практические советы:

- Корпус этого устройства, изготовленного своими руками должен обладать герметичностью и способностью выдерживать высокое давление.

- При установке патрубков и штуцеров своими руками необходимо использовать сварку и пайку. Если есть возможность, то целесообразно использовать полуавтоматическую сварку, выполняемую в среде защитных газов.

- Диаметр устанавливаемых патрубков и должен обеспечивать свободный проход воздушного потока в устройство и из него.

- Самодельное устройство, собранное своими руками должно предельно точно отвечать требованиям, которые предъявляет компрессор к качеству воздуха.

Область применения

Где же используется рассматриваемое устройство? Область применения влагоотделителя для компрессора весьма обширна. Его устанавливают в системы автомобилей, оборудования сферы машиностроения, в авиастроении и так далее. В данном случае рассмотрим использование влагоотделителя для компрессора, используемого при покраске. В данном случае можно использовать самодельный или промышленный вариант исполнения.

Достигнуть высокого качества покраски различных поверхностей можно следующим образом:

- Нужно правильно настроить компрессор и грамотно подобать под него влагоотделитель.

- При использовании влагоотделителя с высоким показателем эффективности снизить содержание влаги в воздушной массе можно на 90%.

- Снижение количества влаги в воздухе позволяет существенно повысить показатель объема воздушной массы.

- Если в влажность будет высокой, то происходит образование кратеров. Это связано с тем, что при взаимодействии масла, кислорода и влаги образуются пузырьки, которые значительно снижают качество получаемой поверхности.

Фильтр-влагоотделитель

Для низкокачественной покраски можно использовать влагоотделители, созданные своими руками. Однако если нужно достигнуть высокого результата нужно использовать промышленные варианты исполнения, которые способны провести снижение влажности воздуха не менее чем на 70%.

На что стоит обратить внимание?

Как и при создании своими руками влагоотделителя для компрессора, таки при покупке следует обратить внимание на следующие показатели:

- Количество этапов очистки – важный показатель. Как правило, фильтрация осуществляется за два этапа: первый отделяет большую часть воды и крупные частицы, второй – более тонкая очистка.

Если будет только первый этап, то качество воздуха будет низким. Если конструкция имеет только тонкую очистку, то есть вероятность ее очень быстрого засорения.

Если будет только первый этап, то качество воздуха будет низким. Если конструкция имеет только тонкую очистку, то есть вероятность ее очень быстрого засорения. - Пропускная способность определяет возможность использования влагоотделителя в системе с компрессором, а также его производительность. Если пропускная способность будет ниже установленной нормы, то он быстро выйдет из строя, так как не будет справляться с нагрузкой.

- Глубина очистки. Как правило, этот показатель указывается в микронах. К примеру, показатель в 5 микрон говорит о том, что устройство способной провести отсеивание частиц, который имеют больший размер этого показателя. Мелкие частицы, менее 5 микрон, пройдут через установленные элементы.

В некоторых случаях производители указывают то, насколько можно снизить влажность кислорода при пропускании его через рассматриваемую конструкцию. Своими руками можно создать влагоотделитель для компрессора, который будет наполовину снижать влажность, проводить задержку частиц в несколько десятков или сотен микронов. При этом некоторые элементы все же придется приобретать, к примеру, блок тонкой очистки.

При этом некоторые элементы все же придется приобретать, к примеру, блок тонкой очистки.

Достоинство и необходимость эксплуатации влагоотделителя

Применение этого изделия при выполнении окрасочных работ обеспечивает длительный срок покрытия, и защиту металлических поверхностей от коррозии, но для этого подаваемый поток воздуха должен быть сухим и не содержать посторонних механических включений. Этого можно добиться, используя фильтрующие установки разного типа. Фильтрующие установки изготавливают в производственных условиях, и их эксплуатация гарантирует качественную подготовку воздуха. Вместе со всеми положительными сторонами, качественные заводские фильтры стоят довольно дорого.

Именно поэтому, многие мастера изготавливают такие устройства самостоятельно. Для этого можно использовать пропановые емкости, баллоны из-под огнетушителей и стандартные воздушные фильтры.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

prom-kraska.

ru

ruПроцесс распыления наиболее просто определяется термином — «механическое средство нанесения покрытий». «Механический», потому что автоматическим или ручным инструментом (т.е. краскораспылителями) обеспечивают контролируемый процесс переноса лакокрасочного материала к поверхности окрашиваемого изделия. В данной статье мы рассмотрим процессы, которые требуются для снабжения сжатым воздухом в окрашивании методами распыления обычной краской и инструментарий, применяющийся для этого.

Минимальное количество оборудования, требуемое для выполнения окрасочных работ, зависит от специфики применяемого лакокрасочного материала. Однако его состав обычно входит в одну из двух групп:

Перед определением вида распылительного оборудования (поз. 5 и 6), мы должны исследовать систему воздушной поставки, и определить выгоды, которые могут быть получены при правильном выборе того или иного базового оборудования.

Подготовка сжатого воздуха

При создании систем приготовления сжатого воздуха необходимо учитывать изначальное состояние атмосферного окружающего воздуха, который попадает в компрессоры для сжатия. Почему это так важно? На диаграммах ниже приведены некоторые данные по состоянию окружающего воздуха.

Почему это так важно? На диаграммах ниже приведены некоторые данные по состоянию окружающего воздуха.

Содержание воды в атмосферном воздухе в течение года:

Принято считать, что в одном кубическом метре окружающего воздуха находиться около 17,5 миллионов различных микрочастиц, и при сжатии в компрессоре такого воздуха, например до 8 бар, через него «проносится»: 17,5 х 8 = 140 миллионов микрочастиц в одном кубическом метре, которые могут отрицательно влиять на состояние различных потребителей, в т.ч. и при окрасочных работах.

Единицы измерения давления

Система сжатого воздуха всегда сформирована в систему полного кругооборота, начинаясь и заканчиваясь определенным значением давления атмосферного воздуха. Это понятие обычно измеряется в Атмосферах, что приблизительно равно 1 Бар. В технической документации DeVILBISS часто встречается величина PSI (фунты на квадратный дюйм). Соответствие с российскими единицами: 1 бар ~ 14,7 – 15 PSI.

Атмосферное давление воздуха немного меняется в зависимости от погодных условий, характерных для каждой местности в конкретное географическое время. Если посмотреть на прогноз погоды по телевидению (см. пример на рисунке) — можно будет увидеть, что изогнутые линии на карте (названными Изобарами) имеют замкнутую конфигурацию с областями равного атмосферного давления и отмечены значениями в Миллибарах (мбар или 1/1000 бар).

Если посмотреть на прогноз погоды по телевидению (см. пример на рисунке) — можно будет увидеть, что изогнутые линии на карте (названными Изобарами) имеют замкнутую конфигурацию с областями равного атмосферного давления и отмечены значениями в Миллибарах (мбар или 1/1000 бар).

Для большей части территории России, атмосферное давление, типично, изменяется от 990 до 1040 мбар (См. рисунок). Однако, потому что атмосферное давление всегда присутствует вокруг нас, и его значения изменяются относительно немного, обычно игнорируется такая погрешность при калибровке манометров давления DeVilbiss, и обычно на них есть две шкалы – для измерений в PSI и в атмосферах (барах).

Однако существуют и другие единицы измерения давления, в зависимости от национальных принятых стандартов, поэтому мы приводим следующее основные соотношения для удобства применения: 14,7 PSI = 1 бар =100 кПа = 1 кг/cм2 = 750 мм рт. cт.

Циркуляция сжатого воздуха

Наружный воздух, проходя через компрессор, сжимается обычно в соотношении давлений 8:1 или 10:1, в зависимости от спецификации и исполнения компрессора.

Энергия, применяемая при сжатии воздуха от источника, например: электрического мотора или двигателя внутреннего сгорания, передается к воздуху через процесс сжимания газа в герметичном отсеке. В идеальном мире такая передача энергии была бы со 100 % эффективностью, но фактически получается значительно меньше.

Это — первый пункт в рассматриваемом процессе циркуляции воздуха, где работа сделана, и энергия потреблена. Количество используемой энергии будет зависеть не только от конечного давления, но также и от объема проходящего воздуха в минуту, который компрессор обязан сжимать. Сжатый воздух после этого подается в систему распределения (трубопроводы), где воздух будет протекать, пока давление в системе не сравняется с давлением, создаваемым компрессором.

Для нормального применения, это постоянно создаваемое компрессором давление воздуха слишком высоко, поэтому необходимо применение специального устройства контроля давления, называемое воздушным регулятором. При этом главная цель состоит в том, чтобы уменьшить произведенное давление воздуха на выходе из компрессора (порядка 14 бар в нормальных рабочих условиях) к давлению, годному к применению при окрасочных работах (между 0,05 и 7 бар), и поддерживать это давление постоянно.

Это будет возможно, только если:

а) компрессор поддерживает давление в линии выше необходимого регулируемого рабочего давления;

б) воздушный регулятор является способным к обработке такого объема воздуха, требуемого для снабжения пользовательского инструмента, потому что конечная цель — передача сжатого воздуха с требуемым давлением от регулятора гибкие шланги к инструменту — распылителям, шлифмашинкам и т.д. Воздух расходуется инструментом на произведение работы, и снова проходит по описываемому рабочему циклу.

Важно отметить, что только тогда, когда воздух течет по указанному циклу, работа может производиться, а энергия расходоваться. Поэтому сохраненная энергия станет меньше, и давление понизится, поскольку энергия используется.

Точно так же, если имеются какие-то препятствия для протекания воздуха, в т.ч. посредством введения дополнительных частей в наш цикл, тогда необходимо проделать определенные мероприятия, чтобы преодолеть эти затруднения. Больше таких препятствий на пути движения воздуха, больше потребление энергии, больше снижение давления сжатого воздуха в системе.

Эти препятствия могут быть разнообразны– сами металлические воздухопроводы, гибкие шланги, резьбовые и быстросъемные соединения, воздушные фильтры, воздушные регуляторы и конечно любой фактически используемый инструмент. Во всех случаях такие ограничения, по определению, препятствует потоку воздуха, уменьшая размер прохода, доступного для его протекания. Давайте рассмотрим каждый из этих компонентов воздушной циркуляционной системы отдельно, чтобы узнать, как выбрать лучшее оборудование.

Воздушные компрессоры

Это — машина, которая поставляет сжатый воздух с давлением и в объеме, необходимым для снабжения потребляющего оборудования. Компрессор потребляет атмосферный воздух при его естественном значении и сжимает его к более высокому давлению.

Современные конструкции компрессоров имеют большое разнообразие типов, разработанных, чтобы удовлетворить требования различных пользователей. Они могут быть снабжены автономным электрическим мотором или быть как отдельная мобильная единица, оборудованная бензиновым двигателем, ресивером и охладителем. Такое оборудование может быть применимо как для легких, так и для тяжелых условий эксплуатации, и иметь пределы мощности от 0,2 до тысяч лошадиных сил (л.с.). Также они бывают для бытового или индустриального использования.

Такое оборудование может быть применимо как для легких, так и для тяжелых условий эксплуатации, и иметь пределы мощности от 0,2 до тысяч лошадиных сил (л.с.). Также они бывают для бытового или индустриального использования.

Отметьте: Такой параметр как «Лошадиные силы (л.с.)» мы применяем для обозначения мощности в отношении электрического, бензинового или дизельного двигателя, которые питают компрессор. Существует альтернативная единица мощности – киловатт (кВт). 1л.с. = 0,75 кВт

Сжатый воздух — дорогая форма энергии по сравнению с электричеством, паром или гидроэнергией. Следовательно, воздушные компрессоры должны иметь хорошую эффективность. Так как компрессор разработан, чтобы поддержать необходимый объем воздуха, его эффективность называют Объемной Эффективностью. Чтобы определить это лучше, мы должны рассмотреть некоторые моменты в работе компрессора.

Работа компрессора выражается в соответствии с двумя понятиями:

1. Объем

Это количество воздуха, который компрессор выдает к концу фазы сжатия. Количество воздуха зависит от конфигурации и типа конструкции компрессора, размера воздушного цилиндра и оборотов его двигателя. Например, если цилиндр поршневого компрессора имеет размер 0,03 м3, двигатель 500 об/мин, объем произведенного воздуха в этом случае будет равен 15 м3/мин. На самом деле такой объем воздуха величина теоретическая, которая получается при 100 % эффективности компрессора. Однако, как у любой другой машины, эта эффективность гораздо меньше 100 % из-за таких потерь как нагрев, трение, утечка и т.д.

Количество воздуха зависит от конфигурации и типа конструкции компрессора, размера воздушного цилиндра и оборотов его двигателя. Например, если цилиндр поршневого компрессора имеет размер 0,03 м3, двигатель 500 об/мин, объем произведенного воздуха в этом случае будет равен 15 м3/мин. На самом деле такой объем воздуха величина теоретическая, которая получается при 100 % эффективности компрессора. Однако, как у любой другой машины, эта эффективность гораздо меньше 100 % из-за таких потерь как нагрев, трение, утечка и т.д.

2. Свободная воздушная поставка (FAD)

Это фактический объем произведенного воздуха (в м3/мин), которое производит компрессор. Такое количество воздуха, пригодного для потребления, получается всегда меньше чем конструктивная производительность компрессора. Степень их соотношения, выражается как:

Объемная Эффективность = отношение FAD к Объему.

Например. Объем произведенного воздуха — 3 м3/мин: FAD — 1,5 м3/мин = Объемная Эффективность = 50 %

Вы должны понять, что самый лучший компрессор является и самым эффективным. Следовательно, лучший — тот, который работает с наименьшим количеством воздушных потерь, и имеет эффективность от 80 % или выше. Компрессоры – оборудование, изготовленное с высокой точностью и тщательностью, поэтому опытный совет специалиста при покупке никогда не помешает.

Следовательно, лучший — тот, который работает с наименьшим количеством воздушных потерь, и имеет эффективность от 80 % или выше. Компрессоры – оборудование, изготовленное с высокой точностью и тщательностью, поэтому опытный совет специалиста при покупке никогда не помешает.

Главные моменты, на которые необходимо обратить внимание, выбирая компрессор:

1. Производимое давление (в PSI, барах или атмосферах)

2. Объем поставки воздуха (м3/мин или л/мин)

Важно иметь в виду, что стоимость получаемого для потребления сжатого воздуха совсем не равна цене компрессора непосредственно, а в основном включает в себя различные эксплуатационные расходы (например, на электричество).

Компрессоры, естественно, при работе могут нагреваться или охлаждаться. Фактически сам физический процесс сжатия приводит к повышению температуры сжимаемого воздуха. Компрессор, который остается в процессе работы самым прохладным – имеет самую высокую эффективность. Поэтому, тот компрессор, который никогда не очищается из пыли, грязи или осевшей краски, имеет повышенную изоляцию от удаления излишнего тепла и, естественно, увеличивает температуру своих рабочих поверхностей, и следственно, низкую эффективность.

Типы воздушных компрессоров

Все компрессоры, используемые в окрасочном производстве, являются объемного типа, то есть, определенный объем воздуха, помещенный в замкнутое пространство, сжимается до заданного значения повышенного давления. В зависимости от размера и вида выполняемой работы, существуют несколько различных типов компрессоров.

Диафрагменные компрессоры

Их применение ограничено рынком потребления — т.н. «сделай сам». Это, как правило довольно маленькие, переносные машины с низкими характеристиками. Питающиеся от однофазной сети 220В, эти довольно дешевые компрессоры имеют маленькую выходную мощность (типично 0,18-0,75 кВт), очень небольшую производительность (28-112 л/мин). Из-за их простого устройства они имеют не более чем 60%-ую эффективность.

Поршневые компрессоры

Доступные в большом диапазоне размеров и мощностей, они — самый популярный тип компрессоров, используемые во всем мире. Их прочная и довольно простая конструкция и сделала их чрезвычайно популярными.

Имеются стационарные и мобильные версии, мощность варьируется в пределах 0,4-9 кВт. Однако более мощные компрессоры имеют только промышленное исполнение. Поршневые компрессоры имеют более высокую эффективность — в пределах 65-75 %.

Турбинные компрессоры

Это машины, в которых в неподвижном цилиндрическом кожухе, крутиться с большой скоростью лопастный ротор. Имеются конструктивные исполнения смазываемые и несмазываемые. В таких компрессорах практически отсутствует явление пульсации. Это идеально подходящий компрессор для производства больших объемов воздуха для крупных производств. Они бывают обычно стационарного типа, питаются от 3-х фазной электрической сети, имеют мощность в пределах 2-30 кВт. Хотя такие компрессоры имеют большие эксплуатационные издержки, чем поршневые, их малошумность и высокая эффективность (70-80 %) дают неплохую экономичность и популярность.

Винтовые компрессоры

Это машины, в которых два сопряженных ротора винтовой или спиральной конструкции, при совместном вращении создают разницу давлений воздуха, сжимая его до определенного значения. Имея такие неплохие характеристики, как малошумность, малую пульсацию и высокую эффективность (95-98 %), они обычно расцениваются как самые лучшие, но и самые дорогие компрессоры, имеющиеся в настоящее время. Имеют широкие мощностные пределы, большие, чем у других типов компрессоров (3,75-450 кВт).

Имея такие неплохие характеристики, как малошумность, малую пульсацию и высокую эффективность (95-98 %), они обычно расцениваются как самые лучшие, но и самые дорогие компрессоры, имеющиеся в настоящее время. Имеют широкие мощностные пределы, большие, чем у других типов компрессоров (3,75-450 кВт).

Уход за воздушными компрессорами

Конструкция современных компрессоров придает им очень высокую эффективность и долгий срок службы, при условии, что они регулярно проверяются и быстро восстанавливаются, когда это необходимо. В то время как в крупных производствах всегда имеется обученный квалифицированный персонал для технического обслуживания компрессоров, более мелкие производства должны обязательно вступать в контакт по вопросам обслуживания с сервисными службами производителей компрессоров или их дилеров.

Обычно ежедневные работы для любого пользователя компрессора включают:

a) удаление накопленной жидкости из ресиверов и пульсационных камер

б) проверка уровней смазки в картерах двигателей или системах охлаждения

в) проверка фильтров заборного отверстия и выходного штуцера воздуха на степень загрязнения.

При всех работах обязательно необходимо следовать рекомендациям изготовителя компрессора или его поставщика.

Осушители сжатого воздуха

Как и компрессоры, они — специализированные части оборудования, которые требуют профессионального выбора и обслуживания для получения лучших результатов. Удаление влаги из воздуха очень важно для получения качественного результата при окраске. Кроме того, удаление влаги предотвращает коррозию и разрушение лопастей воздушных моторов в пневматических шлифовальных инструментах.

Осушители удалят влагу до определенного уровня, называемого «Точкой росы». Это – наименьшая температура, до которой воздух должен быть охлажден, чтобы началось выделение влаги из него.

Сегодня существует два основных типов осушителей:

Рефрижераторные осушители

В этом типе осушителей, поступающий воздух охлаждается до появления испарений влаги, содержащейся в нем — типично в области низких температур, только выше точки замерзания воды. Чем ниже температура, тем больше влажности будет выделяться. Система очень напоминает в работе домашний холодильник. Этот тип осушения является непрерывным процессом, имеет автоматическую систему отвода, чтобы постоянно избавляться от выделяемой влаги.

Чем ниже температура, тем больше влажности будет выделяться. Система очень напоминает в работе домашний холодильник. Этот тип осушения является непрерывным процессом, имеет автоматическую систему отвода, чтобы постоянно избавляться от выделяемой влаги.

Поглотительные осушители

Они представляют собой контейнер, в котором содержится определенное количество влагопоглощающего реагента, например, селикогеля или активированной окиси алюминия, которые имеют способность обезвоживать воздух или другой газ. Поток сжатого воздуха, проходя через гранулы реагента, освобождается от влаги, подается на инструменты, однако при этом, не снижает свою начальную температуру. Недостаток такого типа осушителей — невозможность рециркуляции или восстановления реагента, как только они полностью насыщаются влагой. Поэтому необходимо тщательно следить за состоянием реагентов и вовремя заменять контейнеры.

Существуют более дорогие и большие версии этого типа осушителей, которые имеют в своем составе оборудование для рециркуляции реагентов, встроенное в контейнеры. При этом используется два рабочих цилиндра — один, чтобы удалять влагу, другой одновременно перерабатывает и восстанавливает реагент. Это позволяет проводить удаление влаги непрерывно в течение рабочего дня. Самый популярный метод рециркуляции — использование специального нагревателя, который осушает сам реагент. Поскольку этот метод для сушки использует поглотительный процесс, а не процесс осаждения, точка росы может быть в пределах -1°С… -10°С.

При этом используется два рабочих цилиндра — один, чтобы удалять влагу, другой одновременно перерабатывает и восстанавливает реагент. Это позволяет проводить удаление влаги непрерывно в течение рабочего дня. Самый популярный метод рециркуляции — использование специального нагревателя, который осушает сам реагент. Поскольку этот метод для сушки использует поглотительный процесс, а не процесс осаждения, точка росы может быть в пределах -1°С… -10°С.

Должно быть отмечено, что оба рассмотренных типов осушителей разработаны только для удаления влаги. Они не удаляют такие вещества, содержащиеся в воздухе как угарный газ, углекислый газ, углеводороды или даже частички пыли и грязи. Чтобы устранит эти типы загрязнений, необходимы другие меры и другое оборудование. Кроме того, удаление слишком много влаги из воздуха, предназначенного для дыхания, столь же плохо. Поэтому эффективность применения того или иного типа осушителей должна быть изучены на стадии комплектации оборудования для приготовления сжатого воздуха.

Ресиверы сжатого воздуха

Это оборудование служит для поглощения пульсаций в выходящей линии от компрессора, приспосабливает поток воздуха к линиям потребления и служит резервуаром для сжатого воздуха независимо от работы компрессора. Чтобы выбрать необходимую вместимость ресивера необходимо принять во внимание производительность компрессора и требования к потреблению воздуха. Как правило, для определения характеристик ресивера, принимают зависимость объема ресивера (в литрах) от производительности компрессора (литры в секунду). Она эмпирически составляет: Vr (л) = 6…10 ПрК (л/с)

Еще одна особенность ресивера — то, что он выделяет влагу из воздуха. Поэтому ресивер должен соответственно ежедневно освобождаться от накапливаемой влаги. Ресивер необходимо размещать в самом прохладном месте производства. Он должен быть оснащен вспомогательным клапаном давления, манометром, инспекционными отверстиями, сливным краном, опознавательными знаками. Также необходимо обеспечить достаточный внешний доступ к ресиверу для обслуживания и осмотра.

Трубопроводы подачи сжатого воздуха

Традиционно, производственные цеха, оснащаются для снабжения сжатым воздухом в основном металлическими трубопроводами, особенно на большие расстояния. Длинные гибкие шланги для этого не рекомендуются из-за возможности их быстрого износа или возникновения протечки. Но сегодня, трубопроводы воздуха могут быть изготовлены в основном из нержавеющей или гальванизированной стали, пластика ABS, медных сплавов.

Рабочий диаметр трубопроводов никогда не должен быть меньшим, чем на размер выходного штуцера компрессора или ресивера. Наибольшие внутренние диаметры и по возможности самая короткая длина трубопроводов, будут гарантировать минимальные потери давления и энергии. Кроме того, изгибы трубопровода должны быть с самым большим возможным радиусом для уменьшения потерь. Маршруты трубопроводов от компрессора до потребителей должны быть не сложными и простыми насколько возможно, иметь наименьшее количество изгибов, пересечений, врезок или соединений. Ниже в таблице представлены рекомендации по выбору воздушных трубопроводов.

Ниже в таблице представлены рекомендации по выбору воздушных трубопроводов.

Похожие статьи

- Сушка лакокрасочных покрытий — (Created: 2012-03-09 21:18:17)

- Краскораспылители — (Created: 2012-03-02 20:29:55)

- Шлифование — (Created: 2012-02-14 22:25:00)

- Шпатлевание — (Created: 2012-02-14 22:23:19)

- Грунтование — (Created: 2012-02-14 22:20:35)

- Подготовка металлических поверхностей — (Created: 2012-02-14 22:15:12)

- Оборудование ITW-Binks для краскоприготовительных отделений — (Created: 2011-09-26 23:07:37)

- Краскораспылители. Классификация по типу подачи материала. — (Created: 2011-09-07 18:30:30)

- Настройка краскопульта — (Created: 2011-09-02 00:00:00)

- Оборудование ITW-Binks для нанесения двухкомпонентных лакокраскочных материалов — (Created: 2011-08-31 00:00:00)

| < Предыдущая | Следующая > |

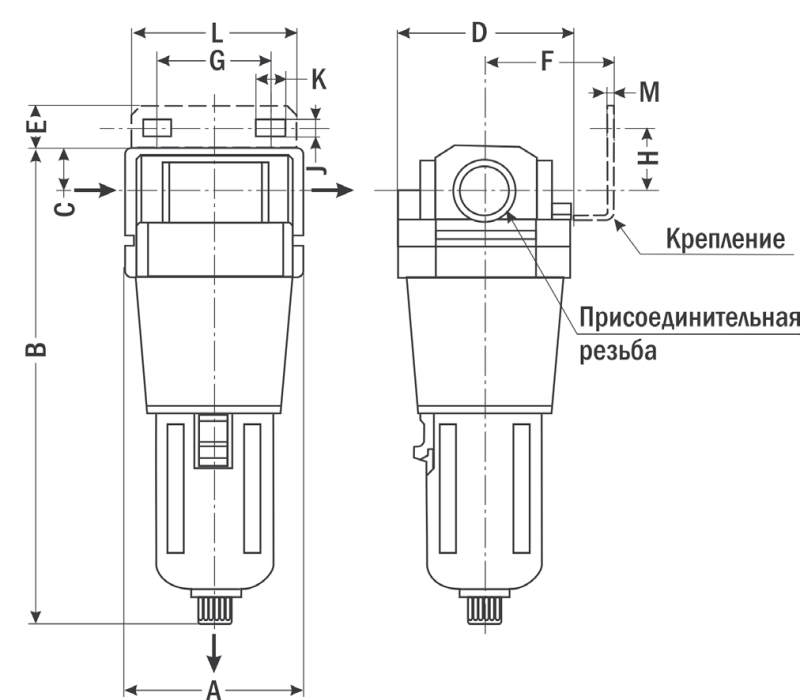

Фильтры, влагоотделители, воздушные регуляторы, маслораспылители

5 причин для подготовки воздуха

1. В идущем из компрессора воздушном потоке присутствует пыль, а иногда и частицы загрязненного масла.

В идущем из компрессора воздушном потоке присутствует пыль, а иногда и частицы загрязненного масла.

2. При охлаждении влажного теплого воздуха образуется конденсат.

3. Смесь влаги, пыли, масла образует вязкую грязь, засоряющую пневмомагистраль и инструмент.

4. Избыточное давление сокращает срок службы пневмооборудования, приводит к потере воздуха. Каждый 1 бар избыточного давления на 7% увеличивает затраты на потребляемую компрессором электроэнергию.

5. Автоматическое введение чистого смазочного масла продляет жизнь режущему, сверлящему, крутящему, шлифовальному, ударному пневмоинструменту.

Средства подготовки воздуха

Фильтры и осушители сжатого воздуха, масловлагоотделители, регуляторы давления, лубрикаторы можно покупать и устанавливать как по отдельности, так и едиными модульными группами. При этом учитывается диаметр присоединительной резьбы. Он бывает от 1/8 дюйма до 1 дюйма, в зависимости от необходимой пропускной способности магистрали.

Фильтры, влагоотделители, масловлагоотделители

Фильтры используются для удаления из воздушного потока механических частиц, капель масла, масляных и водных паров. Основные их характеристики − это тонкость очистки (в микронах) и пропускная способность (литры в минуту). Фильтрующие элементы изготовлены из пористых, волокнистых или ячеистых материалов.

Фильтрами грубой очистки задерживаются частицы до 40 микрон. При комнатной температуре они также не пропускают до 95 % воды. В качестве осушителей сжатого воздуха используются специальные фильтры с тонкостью очистки 5 микрон. Они способны удалить до 99,5% воды.

Влагоотделитель служит для удаления водного конденсата. Обычно он представляет собой циклонный сепаратор со сливным клапаном. В пневмосистемах также применяются отделители влаги адсорбционного типа. Они заполнены быстро впитывающим влагу веществом.

Фильтры-регуляторы

В этих устройствах воздушный фильтр и регулятор объединены в одном корпусе, что делает пневмосистему компактнее. Они очищают воздушный поток и поддерживают его давление в нужном диапазоне. Для отображения значения давления в фильтр-редуктор встраивается манометр.

Они очищают воздушный поток и поддерживают его давление в нужном диапазоне. Для отображения значения давления в фильтр-редуктор встраивается манометр.

Блоки подготовки воздуха

Они имеют компактную модульную конструкцию, в которой несколько устройств соединены вместе с помощью разъемов. Купить блок подготовки воздуха для пневмоинструмента можно в следующих двух комбинациях:

Если какой-то компонент блока выходит их строя, то его можно заменить на новый.

Лубрикаторы, маслораспылители, маслодобавители

Они обогащают воздушный поток масляным аэрозолем или туманом, который служит для защиты трущихся деталей инструмента от износа. Они устанавливаются непосредственно перед пневмоинструментом, но нужны не всегда. Например, они не используются с аэрографами, краскопультами, пистолетами для накачки шин, пескоструйными аппаратами.

Купить блок подготовки воздуха для пневмоинструмента, а также осушители, фильтры, регуляторы и лубрикаторы можно в магазине Redmaster.by. Напишите нам, позвоните или закажите обратный звонок, чтобы получить консультацию и подобрать средства подготовки воздуха.

Как сделать пескоструй из огнетушителя своими руками?

В то же время, если имеется мощный компрессор под рукой, то можно легко сделать самодельный пескоструйный аппарат. Попытаемся разобраться, как сделать подобное устройство своими руками быстро и максимально просто.

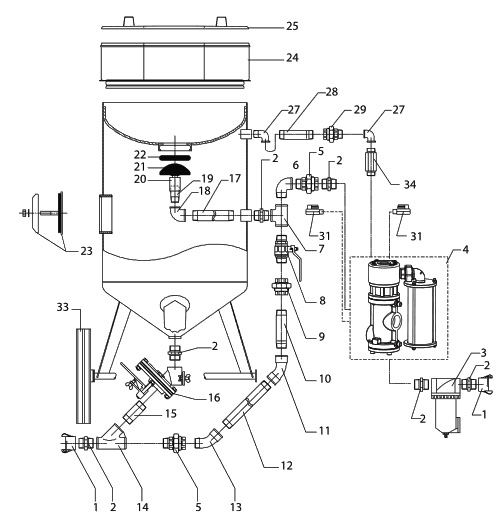

Устройство

Для начала следует рассмотреть, из каких компонентов состоит пескоструй, чтобы четко понимать, как его сделать.

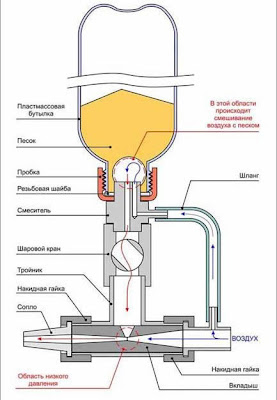

Вне зависимости от схемы устройства, пескоструй должен иметь общий поток абразива и воздуха выходящего типа. Если сборка осуществляется по схеме напорного типа, то песок, благодаря применению давления будет попадать в патрубок выходного типа, где будет производиться перемешивание с воздухом, подающимся при помощи компрессора. Чтобы в канале подачи абразивов формировался вакуум, применяется так называемый эффект Бернулли.

Подача песка в область смешения осуществляется исключительно под действием давления атмосферного типа.

Возможность делать пескоструй из огнетушителя либо других подручных средств различными способами объясняется тем, что можно применить массу вещей и материалов, которые, на первый взгляд, кажутся ненужными.

Самодельный вариант делается на основе типовых схем, которые могут отличаться друг от друга лишь методикой подачи песка на очищаемую деталь.

- компрессор, который будет осуществлять нагнетание воздушной массы;

- пистолет, с помощью которого будет осуществляться подача абразивного состава на поверхность, требующую очистки;

- шланги;

- бак для хранения абразива;

- ресивер, потребуется для формирования нужного запаса кислорода.

Чтобы увеличить время непрерывного применения оборудования, поддерживать необходимое для качественной работы давление, следует установить влагоотделитель.

Если применяется компрессор плунжерного типа, то на воздушном канале, отвечающем за впуск, следует поставить механизм, который будет производить фильтрование масла.

Инструменты и материалы

Для получения пескоструйного аппарата из огнетушителя потребуется иметь под рукой такие инструменты и запчасти:

- пара кранов шаровых;

- емкость от огнетушителя, баллон из-под газа либо фреона;

- пара тройников;

- часть трубы для формирования воронки засыпания абразива;

- шланги, имеющие внутренний размер 1 и 1,4 сантиметра, предназначающиеся для выпускания абразива и подачи воздушной массы от компрессора;

- хомуты с фитингами, применяемые для закрепления шлангов;

- фум-лента сантехнического типа, применение которой позволяет производить соединение конструкционных частей собираемой модели.

Инструкция по изготовлению

Он осуществляется следующим образом:

Он осуществляется следующим образом:- Подготовка камеры. Для подготовки камеры для проведения дальнейших работ из огнетушителя следует выпустить газ или высыпать порошок. Если баллон был под давлением, то из него потребуется удалить все содержимое.

- В емкости баллона потребуется проделать отверстия. В верхней части, отверстия будут служить для засыпания абразивов. Они должны иметь такой же размер, как диаметр подобранной трубки. А снизу, отверстия проделываются для последующего закрепления крана путем сварки.

- Теперь производится вваривание в баллон крана, который будет отвечать за регулировку подачи абразивных материалов. В данном случае можно применить и альтернативный вариант – смонтировать переходник, куда будет прикручиваться регулятор.

- После крана, следует произвести установку тройника, а также узла смешивания. Для их качественного закрепления потребуется применить фум-ленту.

- На последнем этапе следует на баллонный вентиль установить кран, а после него смонтировать тройник.

Теперь требуется закончить сборку основной конструкции путем приваривания ручек для транспортировки оборудования либо установки колес.

Не будет лишним оснастить пескоструй из огнетушителя и ножками, которые будут опорами. Это позволит сделать конструкцию максимально устойчивой.

После этого производится создание соединений, трактов подачи и выведения готовой смеси:

- на баллонный вентиль и тройник, расположенный снизу, производится монтаж штуцеров;

- шланг, который имеет диаметр 1,4 сантиметра и предназначен для воздухоподачи, располагают между вентильным тройником и соответствующим узлом перемешивания, что находится снизу емкости;

- к подводу вентильного тройника, оснащенного фитингом, который остался свободным, потребуется подсоединить компрессор;

- оставшийся отвод тройника, снизу соединяется со шлангом, по которому будет производиться подача абразива.

На этом формирование пескоструя можно считать завершенным.

Теперь потребуется еще создать пистолет и сопло. Первый элемент легко создать с применением насадки шарового крана, который смонтирован на конце шланга подачи воздушно-абразивного состава. Такое приспособление выходного типа является, по сути, зажимной гайкой, при помощи которой осуществляется фиксация сопла для вывода смеси.

А вот сопло можно сделать металлическим, выточив его на токарном станке. Более удобным решением будет создание этого элемента из автомобильной свечи зажигания. Чтобы это сделать, потребуется разрезать упомянутый элемент при помощи болгарки таким образом, чтобы можно было отделить прочный столб, выполненный из керамики, от металлических частей конструкции и придать ему необходимую длину.

Следует сказать, что процесс отделения требуемой части свечи очень пыльный и сопровождается неприятным запахом. Так что осуществлять его без использования индивидуальных средств защиты не следует.

А если у вас нет навыков работы с упомянутым инструментом и нужного помещения, где можно произвести данный процесс, то лучше попросту приобрести керамическое сопло в каком-нибудь магазине и установить его.

Теперь следует провести проверку устройства. Для этого надо выкрутить заглушку в крестовине, и насыпать песок в корпус пескоструя. Лучше будет воспользоваться лейкой, чтобы не рассыпать его. Предварительно он должен быть хорошо просеянным и мелкофракционным.

Активируем компрессор, находим подходящее давление, а также производим регулировку количества песка, который поступает, используя кран в нижней части прибора. Если все в порядке, то полученная конструкция будет работать корректно.

В целом, необходимо отметить, что самодельные пескоструи, выполненные из огнетушителя, показывают большую эффективность, нежели промышленные образцы, которые можно найти в продаже. Поэтому лучше будет потратить собственное время на создание самодельного аналога. Тем более что для этого не потребуется каких-то больших финансовых вложений или ресурсов.

Как сделать пескоструй из огнетушителя своими руками, смотрите в видео ниже.

Сервис объявлений OLX: сайт объявлений в Украине

| |||||

| |||||

| |||||

| |||||

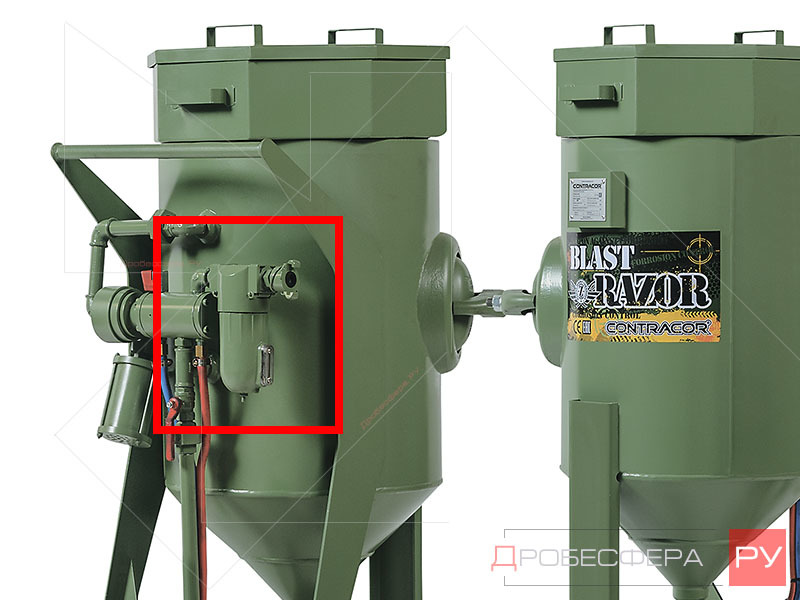

Компрессор для пескоструйного аппарата: выбор, изготовление своими руками

Компрессор, используемый для оснащения пескоструйного аппарата, является важнейшим элементом, от правильности выбора которого во многом зависит эффективность работы всей системы. Технические характеристики данного устройства также оказывают непосредственное влияние на производительность выполняемой обработки и на такой немаловажный параметр, как расход абразивного материала.

Технические характеристики данного устройства также оказывают непосредственное влияние на производительность выполняемой обработки и на такой немаловажный параметр, как расход абразивного материала.

Пескоструйный агрегат и компрессор – два обязательных компонента одной системы металлообработки

Выбор компрессора

Компрессор для пескоструя является самым дорогостоящим устройством среди всех элементов системы, используемой для выполнения подобной задачи. Комплектуя аппарат для выполнения пескоструйной обработки, многие, руководствуясь естественным желанием сэкономить, приобретают самые дешевые компрессоры, технические характеристики которых не отвечают требуемым параметрам.

Использование компрессора, технические параметры которого не соответствуют характеристикам применяемого пескоструйного аппарата, приводит к тому, что скорость выполнения обработки значительно снижается, увеличивается расход абразивного материала, приходящийся на единицу обрабатываемой площади поверхности, в итоге срываются сроки исполнения работ и увеличивается их стоимость.

Именно поэтому специалисты, выбирая компрессор для выполнения пескоструйки, оценивают не только объемы работ, которые предстоит осуществить, но также и сроки, в которые необходимо уложиться. Для выбора компрессора чаще всего используют специальные таблицы, где приведены соотношения таких параметров, как:

- давление, которое способен обеспечить компрессор;

- уровень потребления пескоструйным аппаратом сжатого воздуха;

- расход абразивного материала, приходящийся на единицу площади обрабатываемой поверхности;

- скорость выполнения обработки.

Расход абразива, воздуха и производительность

Данные по расходу абразивного материала, которые указаны в таких таблицах, являются ориентировочными по той причине, что на величину этого параметра оказывают влияние многие факторы. Такими факторами, в частности, являются: тип обрабатываемой поверхности, характер и толщина слоя очищаемого загрязнения или старого покрытия, высота, на которую необходимо поднять абразивную смесь, опыт и квалификация исполнителя работ. Несмотря на не слишком высокую точность данного параметра, приведенного в таблицах, представление о том, какой нужно выбрать компрессор, они дают.

Несмотря на не слишком высокую точность данного параметра, приведенного в таблицах, представление о том, какой нужно выбрать компрессор, они дают.

Важные параметры

Если оценивать значимость двух основных характеристик любого компрессора: производительности, измеряемой в объеме воздуха, подаваемого в единицу времени, и давления, под которым такой воздух подается к соплу пескоструйного аппарата, то можно сделать вывод, что они обе являются важными.

Если говорить о производительности компрессора, которая может измеряться в таких единицах, как литр/мин и м3/мин, то следует указать, что данный параметр оказывает влияние на скорость выполнения обработки и качество рабочей смеси, состоящей из абразивного материала и воздуха. Компрессорное оборудование, отличающееся высокой производительностью, дает возможность применять сопла с отверстиями большего диаметра, тем самым увеличивая диаметр пятна обработки и, соответственно, скорость ее выполнения. Для большинства моделей современных пескоструйных аппаратов, работающих по напорному принципу, требуются компрессоры, способные обеспечить производительность в интервале 2,2–17 м3/мин.

Для большинства моделей современных пескоструйных аппаратов, работающих по напорному принципу, требуются компрессоры, способные обеспечить производительность в интервале 2,2–17 м3/мин.

Расчет производительности компрессора

Выбор компрессора по показателю давления, которое он способен обеспечить, зависит преимущественно от характеристик обрабатываемой поверхности. Так, для выполнения эффективной пескоструйной обработки конструкций из бетона, кирпича и натурального камня нужен компрессор, который сможет обеспечить давление порядка 3–5 бар, а для качественной очистки металлических поверхностей — 5–8 бар. Большее давление (порядка 9–12 бар) требуется в тех случаях, когда с обрабатываемой поверхности необходимо удалить толстый слой старого покрытия или материал, который отличается высокой абразивной стойкостью. Компрессор, способный обеспечить такое давление, потребуется и в том случае, если абразивную смесь нужно подать на значительное расстояние: свыше 60 метров.

При работе пескоструйного аппарата основная часть давления теряется не в шланге, подающем сжатый воздух от компрессора, а в рукаве, по которому из емкости поступает абразивный материал. Именно поэтому при необходимости выполнения пескоструйных работ на значительном удалении от компрессорной установки покрывать это расстояние нужно за счет длины воздушного шланга, а рукав для подачи абразивного материала стараться делать минимальной длины.

Винтовая или поршневая компрессорная установка?

Поршневые компрессоры, которые подают сжатый воздух в систему со значительными скачками, редко используются для комплектации пескоструйных аппаратов. По причине таких скачков абразивный материал неравномерно смешивается с воздушным потоком, образуя многочисленные комочки, которые не только снижают давление абразивной струи, но и забивают сопло аппарата. Устранить пульсации давления воздуха в системе при использовании поршневого компрессора можно, если включить в систему ресивер и подбирать компрессорную установку, способную обеспечить большее давление, чем требуется для работы пескоструйного аппарата. Еще одним недостатком таких компрессоров, которые в случае острой необходимости можно использовать для выполнения кратковременных пескоструйных работ, является то, что они характеризуются значительным выносом компрессорного масла.

Устранить пульсации давления воздуха в системе при использовании поршневого компрессора можно, если включить в систему ресивер и подбирать компрессорную установку, способную обеспечить большее давление, чем требуется для работы пескоструйного аппарата. Еще одним недостатком таких компрессоров, которые в случае острой необходимости можно использовать для выполнения кратковременных пескоструйных работ, является то, что они характеризуются значительным выносом компрессорного масла.

При выборе компрессора учитывайте средний ресурс работы, зависящий от типа оборудования

Всех подобных недостатков лишены компрессорные установки винтового типа, преимущественно используемые для комплектации пескоструйных аппаратов. Такие установки, отличающиеся экономичностью в использовании и обслуживании, способны длительный период времени обеспечивать пескоструйный аппарат сжатым воздухом, уровень давления которого остается стабильным.

Дизельный или электрический компрессор?

Пескоструйные аппараты сегодня могут комплектоваться компрессорными установками, приводящимися в действие от электрических или дизельных двигателей. Какой из подобных компрессоров выбрать, зависит от целого ряда факторов. Понятно, что использовать электрический компрессор не удастся в том случае, если нет возможности подключения к электрической сети. Между тем автономность и мобильность — не единственные достоинства дизельных компрессоров.

Какой из подобных компрессоров выбрать, зависит от целого ряда факторов. Понятно, что использовать электрический компрессор не удастся в том случае, если нет возможности подключения к электрической сети. Между тем автономность и мобильность — не единственные достоинства дизельных компрессоров.

Современный дизельный компрессор – это мощный агрегат, оснащенный различными системами, обеспечивающими эффективную работу с любым инструментом

Большая часть современных моделей таких устройств оснащены эффективной системой регулировки их производительности, которая работает по следующему принципу: в тот момент, когда потребление сжатого воздуха пескоструйным аппаратом уменьшается, такая система автоматически снижает обороты приводного двигателя установки; соответственно, когда потребление сжатого воздуха возрастает, обороты двигателя тоже увеличиваются. Подобные системы могут быть установлены и на электрические компрессоры, но по причине конструктивных особенностей подобных устройств стоят они значительно дороже.

К преимуществам электрических компрессоров следует отнести простоту их конструкции, они более экономичны в эксплуатации и обслуживании. Среди таких компрессоров на современном рынке представлены как стационарные, так и мобильные модели, транспортируемые при помощи специального шасси, которым они оснащены. Ограничением для использования электрических установок является также то, что для эффективной работы пескоструйного аппарата требуется компрессор, двигатель которого обладает мощностью в пределах 22–100 кВт. Подключение такого двигателя способна выдержать не каждая электрическая сеть.

На компрессоры, работающие от сети в 220 вольт, практически не устанавливаются двигатели мощнее 3 кВт

Если выбирать, какой компрессор приобрести с учетом экономической составляющей его использования, более предпочтительным окажется выбор электрических устройств.

Рекомендации по эксплуатации компрессоров в зимних условиях

Те, кто собирается использовать компрессор в составе системы для пескоструйной обработки, обязательно должны знать о том, как избежать образования и концентрации в магистралях влаго-масляного конденсата, который не только снижает производительность работы аппарата, но и может привести к его полной остановке. Наличие в подающих магистралях подобного конденсата приводит к намоканию абразивного материала, его слипанию и образованию комков, а если в качестве такого материала используется металлическая дробь, то конденсат способствует ее коррозии и, как следствие, снижению ее качественных характеристик. Компрессорное масло, которое также присутствует в конденсате, при попадании на обрабатываемую поверхность негативно влияет на качество проводимой очистки.

Наличие в подающих магистралях подобного конденсата приводит к намоканию абразивного материала, его слипанию и образованию комков, а если в качестве такого материала используется металлическая дробь, то конденсат способствует ее коррозии и, как следствие, снижению ее качественных характеристик. Компрессорное масло, которое также присутствует в конденсате, при попадании на обрабатываемую поверхность негативно влияет на качество проводимой очистки.

При эксплуатации компрессора в зимний период замените «летнее» масло на масло с температурой застывания не менее 25 градусов

Для того чтобы удалить из системы уже образовавшийся конденсат, используются специальные влагомаслоотделители, работающие по принципу циклонного сепаратора, однако они неспособны остановить процесс его образования. Для решения этой задачи в системах пескоструйной очистки могут быть использованы различные устройства, к наиболее распространенным из которых следует отнести:

- охладители сжатого воздуха;

- коалесцентные фильтры;

- рефрижераторные осушители.

Влагоотделитель можно сделать и самостоятельно, например, из маслофильтра от «волговского» двигателя

При эксплуатации компрессорных установок в условиях низких температур (от минус 5 градусов) их необходимо дополнительно оснащать предпусковыми подогревателями и системами «холодного старта». Естественно, что масло, используемое в компрессорах в таких случаях, также должно быть рассчитано на зимнюю эксплуатацию.

Компрессорное оборудование, бывшее в употреблении

Решая вопрос, какое компрессорное оборудование приобрести, чтобы потратить поменьше денег, многие принимают решение купить установку, уже бывшую в употреблении. Действуя таким образом, следует очень ответственно подходить к выбору оборудования, чтобы не оказаться в итоге в ситуации, когда вам придется постоянно ремонтировать вашу компрессорную установку. Также следует иметь в виду, что компрессор, который уже успел проработать какое-то время, не способен обеспечить тех характеристик, которые указаны в паспортных данных на новое оборудование. Связано подобное положение дел с тем, что любое используемое оборудование подвергается естественному износу, что непременно влияет на его КПД не самым лучшим образом.

Связано подобное положение дел с тем, что любое используемое оборудование подвергается естественному износу, что непременно влияет на его КПД не самым лучшим образом.

Преимущество покупки б/у компрессора – возможность приобретения более мощного агрегата за небольшие деньги

Бывшие в употреблении компрессоры, кроме того, отличаются повышенным расходом топлива, что приводит к увеличению себестоимости проведения пескоструйных работ. Не следует снимать со счетов и то, что такое оборудование может в любой момент отказать, что приведет не только к дополнительным расходам по его ремонту, но и к срыву сроков выполнения работ, а это очень критично во многих ситуациях. Средний срок нормальной эксплуатации компрессорного оборудования составляет 7–10 лет, поэтому приобретение компрессора, который уже отработал такой период времени, просто нецелесообразно.

Самодельные компрессоры

Для тех, кто любит что-то делать своими руками и хочет прилично сэкономить на приобретении серийного компрессора, есть хороший вариант: изготовить самодельное устройство, которое позволит эффективно выполнять несложную пескоструйную обработку в домашних условиях.

Схема компрессора

В качестве основного элемента самодельного устройства для получения сжатого воздуха, который и будет определять его технические характеристики, можно использовать готовые компрессоры от тормозного пневматического привода старых автомобилей марок МАЗ и ЗИЛ (130–157). Такие компрессоры есть и в технике марок МТЗ и ГАЗ, но они малопроизводительны, а устройства от автомобилей КАМАЗ требуют значительной доработки. В качестве ресивера, который необходимо будет установить на такое устройство, можно использовать обычный газовый баллон емкостью 50 литров. Для привода компрессорной головки подойдет электродвигатель как на 220, так и на 380 В.

Своими руками для такого самодельного компрессора вам потребуется изготовить только раму, на которой все составные элементы устройства собираются в единую конструкцию.

Оценка статьи:

Загрузка. ..

..Поделиться с друзьями:

Насадка для пескоструя на мойку высокого давления своими руками

Как сделать пескоструй своими руками в домашних условиях

Пескоструйная обработка позволяет качественно и быстро очистить поверхности от загрязнений, матировать стекло. Первый тип операций весьма востребован в маленьких автомастерских и даже частных гаражах. Проблема в том, что предлагаемые на рынке комплекты оборудования стоят дорого. При этом, допустим, в наличии у домашнего мастера есть достаточно производительный компрессор. В этом случае можно собрать пескоструйный аппарат своими руками, используя, в буквальном смысле, выброшенные вещи и детали, которые можно купить в любом магазине хозтоваров.

Конструкция и принцип работы пескоструйного аппарата

Пескоструй своими руками можно собрать на основе двух конструкционных схем, отличающихся физикой подачи абразивного материала в выходной тракт. Однако они будут иметь практически одинаковый список значимых узлов.

- Компрессор — основное устройство для нагнетания воздуха.

- Ресивер, который можно сделать из газового баллона.

- Емкость для абразивного материала достаточно малого объема, которая делается из фреонового баллона или огнетушителя.

- Пистолет, основной инструмент оператора установки.

- Соединительные шланги.

Важно! Чтобы обеспечить долгую работу и стабильные параметры абразивной смеси устройство пескоструйного аппарата должно обязательно включать влагоотделитель. Если используется поршневой компрессор, рекомендуется устанавливать на входном тракте подачи воздуха систему фильтрации масла.

Любое самодельный пескоструй должен формировать на выходе поток воздушно-абразивной смеси. При этом напорная схема

использует подачу абразива давлением в выпускной патрубок, где он смешивается с потоком воздуха от компрессора. Бытовой пескоструйный аппарат

эжекторного типа

использует эффект Бернулли для создания вакуума в тракте забора абразива. Последний поступает в зону смешивания под действием атмосферы.

Последний поступает в зону смешивания под действием атмосферы.

Чертежи и схема самодельного пескоструя, по которым можно собрать аппарат в домашних условиях, отличаются огромным разнообразием. Причина в том, что мастера-кустари используют для своих изделий то, что под рукой. Поэтому разумно рассматривать общие принципы, по которым строится самодельное пескоструйное оборудование.

Необходимые инструменты и материалы

Минимальная производительность компрессора должна составлять 800 литров. Его придется покупать. Также потребуется маслоотделитель, чтобы песок не намокал. В качестве емкости для абразивного материала часто используют газовый баллон на 50 л.

Для высушивания подаваемого воздуха потребуется фильтр для проточной воды, в котором можно заменять наполнитель. В него засыпается силикагель. Сопло лучше брать качественное. Недорогие варианты (керамические или чугунные) рассчитаны на несколько часов беспрерывной работы.

Также для сборки понадобится:

- Шланг кислородный.

Он нужен для подачи воздуха.

Он нужен для подачи воздуха. - Шланг усиленный.

- Цанговый зажим.

- Штуцеры.

- Два латунных шаровых крана.

- Труба с резьбой и заглушкой для горловины.

- Герметик.

Из чего можно собрать пескоструй

Чтобы понять, насколько просто сделать пескоструй своими руками, достаточно остановиться на особенностях работы каждого узла конструкции. В этом случае подбор доступных деталей или готовых изделий становится очевидным.

В этом случае подбор доступных деталей или готовых изделий становится очевидным.

Важно! Схема соединения устройств влагоотделения и маслоулавливания зависит от конкретного изделия, купленного для этой цели. Однако большинство представленных на рынке моделей потребует изготовить только отвод из сантехнического тройника, на который монтируются штуцеры шлангов.

Алгоритм изготовления пескоструя из газового баллона или огнетушителя

Наиболее простая конструкция пескоструя, которую можно сделать самому, представляет собой установку напорного типа

. Для ее изготовления понадобятся (принципы выбора и назначение компонентов описаны выше):

- краны шаровые, 2 шт;

- баллон из-под фреона, газовый или огнетушитель;

- отрезок трубы для создания воронки засыпа абразива в камеру;

- тройники, 2 шт;

- шланги с внутренними диаметрами 10 и 14 мм для выпуска абразива и подачи воздуха от компрессора соответственно;

- фитинги и хомуты для крепления шлангов;

- сантехническая фум-лента для соединения элементов конструкции.

Изготовление пескоструя происходит по следующему алгоритму.

- Подготавливается камера. Для этого из огнетушителя выпускается газ или высыпается порошок, из любых баллонов под давлением удаляется содержимое.

Завершается сборка основной конструкции привариванием колес или ручек для переноски. Не помешают и опорные ножки

, чтобы пескоструй был не только мобильный, но и устойчивый.

Далее, проводятся соединения и формирование трактов подачи и выхода готовой рабочей смеси:

- на вентиль баллона, нижний тройник — устанавливаются штуцеры;

- шланг диаметром 14 мм подачи воздуха располагается между тройником вентиля и соответствующим узлом смешивания внизу баллона;

- к оставшемуся подводу тройника вентиля с фитингом присоединяют компрессор;

- к свободному отводу нижнего тройника закрепляют шланг подачи рабочей смеси.

На этом создание устройства можно считать оконченным.

Совет! Чтобы обеспечить герметичность, на трубку засыпания абразивного песка рекомендуется подобрать навинчиваемую крышку.

Из чего сделать сопло и пистолет

Самодельный пистолет для пескоструя также не представляет сложности. Его можно изготовить, используя насадку на шаровый водяной кран

, установленный на конце шланга подачи воздушно-абразивной смеси. Данный выходной элемент представляет собой зажимную гайку, фиксирующую сопло для выброса абразива.

Последний элемент конструкции – сопло — можно выполнить из металла, выточив деталь на токарном станке. Однако более разумно сделать сопло из свечи зажигания

. Для этого старую деталь режут болгаркой, отделяя прочный керамический столб от металлических элементов конструкции и формируя подходящую длину.

Важно! Процесс отделения нужной части свечи — это неизбежное образование огромного количества пыли и неприятного запаха. Поэтому, если нет навыков работы с болгаркой и мастерской, рекомендуется купить керамическое сопло в магазине.

Стоит особо отметить: самодельные конструкции зачастую показывают лучшие результаты, чем готовый пистолет из пескоструя, множество моделей которого представлены в розничной продаже.

Поэтому разумно потратить время на создание собственного решения, для которого не потребуется заметных финансовых вложений.

О чем необходимо помнить во время работы

При работе следует быть осторожным, так как абразивная струя серьезно поранить, а вдыхание пыли приводит к хроническим заболеваниям. Необходимо использовать очки или щиток, респиратор и защитную одежду из грубой ткани.

- Перед началом использования инструмента нужно убедиться в целостности всех элементов конструкции.

- Шланги должны быть выпрямленными, без петель.

- Обрабатываемую деталь необходимо надежно закреплять.

- Спецодежда не должна иметь разрывов. Желательно, чтобы краги были с крагами, которые обеспечивают более надежную защиту.

Часть использованного абразивного материала можно применять повторно. Нужно учитывать, что некоторые песчинки разрушаются и превращаются в пыль, поэтому следует предусмотреть закупку песка.

Нужно учитывать, что некоторые песчинки разрушаются и превращаются в пыль, поэтому следует предусмотреть закупку песка.

Альтернативные методы изготовления

Множество вариантов самодельных пескоструев обусловлено потребностями владельцев и разными доступными материалами. Сделать собственную эффективную установку можно с использованием изделий, предназначенных для иных работ. К примеру, собрать беспылевой пескоструйный аппарат своими руками поможет агрегат для мойки высокого давления. Ниже приведено несколько рабочих и эффективных вариантов самодельных установок.

Сделать собственную эффективную установку можно с использованием изделий, предназначенных для иных работ. К примеру, собрать беспылевой пескоструйный аппарат своими руками поможет агрегат для мойки высокого давления. Ниже приведено несколько рабочих и эффективных вариантов самодельных установок.

Из мойки высокого давления

Собрать пескоструй можно из Керхера. Эта мойка для машин создает высокое давление воды при малом ее расходе. Для получения эффективно работающей беспылевой установки всего лишь нужно собрать специальную насадку на выходную трубку

. Потребуется:

- самостоятельно изготовленное или приобретенное в магазине керамическое сопло;

- армированный шланг;

- блок смешивания, подойдет тройник с подходящим диаметром посадки;

- узел регулировки подачи, дозатор с цилиндрического типа;

- трубка для забора абразива, оснащенная трактом подачи воздуха в закрытую емкость с песком или иным материалом.

Водяной пескоструй из Керхера работает на эжекторной схеме

. Вода под высоким давлением, проходя через блок смешивания с большой скоростью, создает вакуум в тракте подачи абразива. Песок поступает и выбрасывается с жидкостью под высоким давлением.

Вода под высоким давлением, проходя через блок смешивания с большой скоростью, создает вакуум в тракте подачи абразива. Песок поступает и выбрасывается с жидкостью под высоким давлением.

У водяного пескоструя данной конструкции есть некоторые особенности.

- Интенсивность потока велика при малом расходе воды

. Это позволяет применять установку для стекла, матирования или иной обработки. - Для стабильной подачи должен использоваться абразив равномерной дисперсии и малой фракции. В бытовых условиях подойдет мелкий, просеянный речной песок.

Из продувочного пистолета

Маленький и эффективный — так можно описать пескоструй из продувочного пистолета. Это устройство позволит с достаточно высокой эффективностью проводить, например, кузовные работы.

Однако производительность полностью зависит от используемого компрессора. Для сборки аппарата потребуется:

- готовый пневматический продувочный пистолет;

- сантехнический тройник;

- шаровый кран для регулировки подачи абразива;

- выходное сопло с прижимной гайкой.

Конструкция не отличается сложностью. Как ее собрать — видно на следующем фото.

В качестве емкости для абразива может использоваться как легкий баллон от порошкового огнетушителя, так и пластиковая бутылка.

Используя краскопульт

Создать самодельный пескоструй можно из краскопульта. Для этого понадобится:

- клапан смешивания из обычного пистолета краскопульта;

- рукоять с механизмом подачи воздуха краскопульта;

- бутылка для абразивной смеси:

- тройник;

- шаровый кран-регулятор.

Схема работы готового устройства выглядит следующим образом:

Для сборки конструкции понадобится:

- проточить пистолет краскопульта для использования сопла нужных габаритов;

- присоединить к пистолету тройник смешивания;

- установить и закрепить шланги подачи и циркуляции.

Важно! Пуск подачи песка или иного абразива из емкости осуществляется простым нажатием курка. Объема бутылки хватает для обработки небольших деталей или поверхностей на протяжении 20-30 минут.

Пескоструй из Керхер: насадка для мойки высокого давления Karcher

Пескоструйная насадка, изготовленная своими руками и используемая для установки на серийный аппарат Karcher, позволит вам превратить такое оборудование в полноценную пескоструйную установку, полезную во многих ситуациях. Большая часть моечных аппаратов Керхер работает под высоким давлением, поэтому их технических возможностей вполне хватит для подачи через такую насадку песка. Отличие такого самодельного устройства от классического пескоструя станет заключаться в том, что песок через его насадку будет подаваться вместе с водой, но это не является критичным для многих ситуаций.

Как работает насадка для пескоструйной установки